Изобретение относится к области электротехники и может быть использовано при размагничивании деталей судового машиностроения после магнитной дефектоскопии.

Известны способы размагничивания, отличительные признаки которых имеют второстепенное значение с точки зрения степени уменьшения остаточной намагниченности изделия, например: Никитин А.А. «Способ размагничивания крупногабаритных деталей и устройство для его осуществления» (а.с. №637881, Бюл. №46, 1978 г.), в котором предлагается «перемещать деталь возвратно-поступательно в полости катушек»; Мороз P.P. «Способ размагничивания ферромагнитных тел» (а.с. 1443038, бюл. №45, 1988 г.), в котором на тело «воздействуют четным количеством импульсов при размагничивании».

В период 2008-2014 гг., например: Башилов С.В. «Способ размагничивания стальных прутков и устройство для его осуществления» (RU 2339108, 2008) с применением одновременного воздействия при размагничивании переменного и постоянного полей.

Кашин A.M., Башилов С.В. «Способ размагничивания изделий из ферромагнитных материалов и устройство для его осуществления» (RU 2486618, 2013) с применением электромагнитов для создания переменного магнитного поля, располагаемых над изделием.

Известен способ размагничивания детали, заключающийся в использовании теоретических основ размагничивания, фазовой диаграммы Нееля, отображающей степень компенсации векторов остаточной намагниченности магнитных фаз в изделии для обеспечения равномерного снижения остаточной намагниченности на каждой ступени (Богачева Н.Д. Способ размагничивания детали (а.с. №1374293 СССР; опубл. в Б.И., 1988, 6). Указанный способ размагничивания детали основан на создании в ней ступенчато убывающего знакопеременного поля низкой частоты с изменением полярности напряжения, питающего катушку, и величины тока: включают ток в катушке, по величине соответствующий максимальной напряженности магнитного поля, уменьшают его величину, измеряют остаточную намагниченность детали при выключенном токе и запоминают эту величину, затем изменяют полярность напряжения, питающего катушку, дискретно увеличивают амплитуду тока, измеряют остаточную намагниченность при выключенном токе и сравнивают эти значения с рассчитанными по формуле, по которой определяют соотношение текущего измеренного для i-ой ступени значения остаточной намагниченности детали к максимальному, причем при равенстве измеренного и расчетного значений уменьшают ток, переключают полярность напряжения и повторяют операции в пределах числа ступеней, определяемых по приведенной формуле.

Однако использование указанного способа приводит к трудоемкости проведения процесса размагничивания и снижению качества размагниченного состояния из-за проявления эффекта магнитного последействия при многократном включении тока одинаковой величины применительно к конкретному материалу, из которого изготовлена деталь.

Целью предлагаемого изобретения является повышение качества размагниченного состояния, снижение трудоемкости проведения процесса размагничивания и обеспечение стабильности размагниченного состояния изделия по отношению к эксплуатационным механическим нагрузкам.

Поставленная цель достигается тем, что по предлагаемому способу компенсируют составляющие геомагнитного поля, воздействуют на изделие знакопеременным магнитным полем с максимальным значением напряженности, уменьшают величину тока в катушке для каждого импульса в соответствии с экспоненциальным законом с постоянным декрементом затухания и в конце цикла размагничивания производят контроль внешней остаточной индукции изделия после выключения тока для каждого последующего импульса до тех пор, пока величина индукции не достигнет требуемого минимального значения.

При этом при размагничивании число импульсов знакопеременного магнитного поля составляет не менее 80-120, уменьшение величины напряженности поля производят декрементом затухания порядка 1,03-1,05 для двух соседних импульсов с противоположным направлением поля по модулю, а контроль внешней остаточной индукции изделия проводят в конце цикла размагничивания, начиная с напряженности поля, равной 0,3% от максимального значения, превышающего значение коэрцитивной силы конструкционной стали в десять раз.

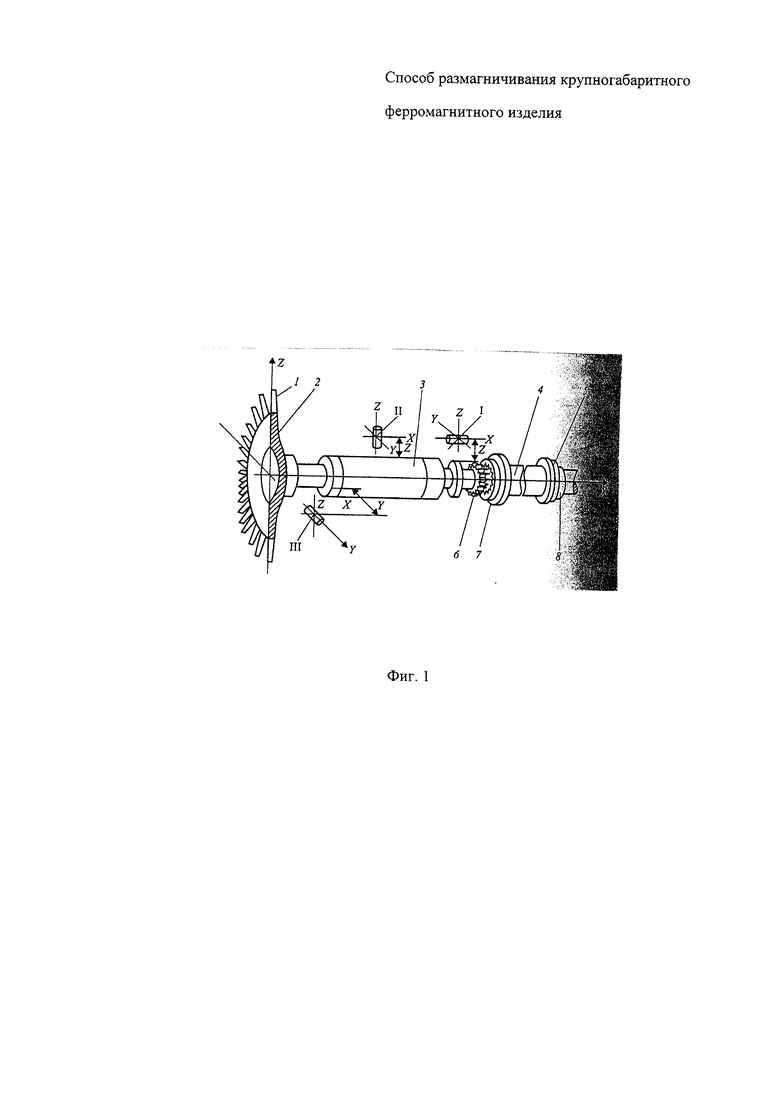

Способ реализован при размагничивании элементов ротора, схема которого в сборе с обозначением положения датчика при измерении его магнитного поля приведена на фиг. 1. Измерения остаточной индукции ротора проводились по составляющим Вх, Bz, By (по осям x, z, y) в соответствии с нормативной документацией Невского завода.

В качестве примера приведены условия и результаты размагничивания зубчатых обойм - 5 и 7, представленных на схеме ротора в сборе с обозначением положения датчика при измерении его магнитного поля - фиг. 1. Обоймы изготовлены из стали 38ХНМФА толщиной 0,1 м; размагничивание осуществлялось с помощью тороидальной обмотки, что исключало необходимость компенсации составляющих геомагнитного поля; коэрцитивная сила (Нc указанной стали порядка 1 кА/м, максимальная напряженность размагничивающего поля Нmax=10 кА/м (10 Нс), минимальная напряженность Нmin=0,3 кА/м.

На схеме ротора на фиг. 1: 1 - лопатки, 2 - диск, 3 - вал ротора, 4 - промежуточный вал, 5, 7 - зубчатая обойма промвала, 6 - зубчатая полумуфта ротора, 8 - зубчатая полумуфта промвала, I - положение датчика при измерении составляющей Вх; II - положение датчика при измерении составляющей Bz; III - положение датчика при измерении составляющей By.

Последовательно на обоймы №1 и №2 воздействуют знакопеременным магнитным полем с уменьшением величины размагничивающего поля (тока) в соответствии с экспоненциальным законом затухания поля: для обоймы №1 с декрементом δ1=1,05 и числом импульсов n1=80 и для обоймы №2 с декрементом δ2=1,03 и n2=120; в конце каждого цикла проводится контроль (измерения индукции магнитометром F1.067 фирмы Ферстера) величины внешней остаточной индукции изделия после выключения размагничивающего поля (тока) для каждого последующего импульса и в результате достигают требуемые минимальные значения внешней остаточной индукции изделий.

Как показали испытания, исходная максимальная остаточная индукция обоймы порядка 50 мкТл (на расстоянии 0,02 м от поверхности обоймы до центра датчика); после размагничивания величина остаточной индукции уменьшается до 3-4 мкТл.

Использование предлагаемого изобретения по сравнению с известными обеспечивает качество размагниченного состояния изделий, простоту осуществления способа, а также его надежность и технологичность применительно к крупногабаритным ферромагнитным конструкциям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размагничивания детали | 1982 |

|

SU1374293A1 |

| Устройство для размагничивания ферромагнитных тел | 1990 |

|

SU1734126A1 |

| ПЕРЕДВИЖНОЕ МАГНИТНОЕ УСТРОЙСТВО | 2007 |

|

RU2350976C1 |

| Способ применения переменного магнитного поля для определения параметров остаточного намагничения ферромагнитных объектов в качестве аналога действия механической нагрузки | 2020 |

|

RU2748850C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| ПРИСТАВНОЕ УСТРОЙСТВО КОЭРЦИТИМЕТРА | 2006 |

|

RU2327180C2 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ ДЛИННОМЕРНЫХ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258272C2 |

| Способ контроля качества ферромагнитных изделий | 1989 |

|

SU1698730A1 |

| Способ контроля физико-механических свойств изделий из ферромагнитных материалов | 1990 |

|

SU1826051A1 |

| Способ предварительной электромагнитной обработки крупногабаритной детали перед сваркой и устройство для его осуществления | 1987 |

|

SU1524098A1 |

Изобретение относится к электротехнике и может быть использовано при размагничивании деталей судового машиностроения после магнитной дефектоскопии. Технический результат состоит в повышении качества, снижении трудоемкости и обеспечении стабильности размагниченного состояния изделия по отношению к эксплуатационным механическим нагрузкам. Способ размагничивания крупногабаритного ферромагнитного изделия основан на создании в нем ступенчато убывающего знакопеременного магнитного поля низкой частоты с изменением полярности напряжения, питающего катушку, и величины тока. Компенсируют составляющие геомагнитного поля. Воздействуют на изделие знакопеременным магнитным полем с максимальным значением напряженности. Уменьшают величину тока в катушке для каждого импульса в соответствии с экспоненциальным законом с постоянным декрементом затухания. В конце цикла размагничивания производят контроль внешней остаточной индукции изделия после выключения тока для каждого последующего импульса до тех пор, пока величина индукции не достигнет требуемого минимального значения. При размагничивании число импульсов знакопеременного магнитного поля составляет не менее 80-120. Уменьшение величины напряженности поля производят с постоянным декрементом затухания порядка 1,03-1,05 для двух соседних импульсов с противоположным направлением поля по модулю. Контроль внешней остаточной индукции изделия проводят в конце цикла размагничивания, начиная с напряженности поля, равной 0,3% от максимального значения, превышающего значение коэрцитивной силы конструкционной стали в десять раз. 1 ил.

Способ размагничивания крупногабаритного ферромагнитного изделия, основанный на создании в нем ступенчато убывающего знакопеременного магнитного поля низкой частоты с изменением полярности напряжения, питающего катушку, и величины тока, отличающийся тем, что компенсируют составляющие геомагнитного поля, воздействуют на изделие знакопеременным магнитным полем с максимальным значением напряженности, уменьшают величину тока в катушке для каждого импульса в соответствии с экспоненциальным законом с постоянным декрементом затухания и в конце цикла размагничивания производят контроль внешней остаточной индукции изделия после выключения тока для каждого последующего импульса до тех пор, пока величина индукции не достигнет требуемого минимального значения, при этом при размагничивании число импульсов знакопеременного магнитного поля составляет не менее 80-120, уменьшение величины напряженности поля производят с постоянным декрементом затухания порядка 1,03-1,05 для двух соседних импульсов с противоположным направлением поля по модулю, а контроль внешней остаточной индукции изделия проводят в конце цикла размагничивания, начиная с напряженности поля, равной 0,3% от максимального значения, превышающего значение коэрцитивной силы конструкционной стали в десять раз.

| Способ размагничивания детали | 1982 |

|

SU1374293A1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486618C1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ СТАЛЬНЫХ ПРУТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339108C1 |

| Способ размагничивания электромагнитных плит | 1974 |

|

SU532134A1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОТА ИЗ ВИШНИ | 2013 |

|

RU2558272C1 |

| US 20040263300 A, 30.12.2004. | |||

Авторы

Даты

2017-11-29—Публикация

2016-02-16—Подача