Изобретение относится к машиностроению и предназначено для предварительной обработки деталей перед сваркой, которая проводится для улучшения качества сварных швов, и, в частности, может быть использовано для устранения вредного влияния магнитных полей рассеяния, преимущественно, крупногабаритных массивных ферромагнитных деталей при электродуговой и электроннолучевой сварке

В процессе изготовления в магнитном поле земли, при электромагнитной дефектоскопии и при использовании для перемеще1гия деталей транспорт Л1х средств с электромагнитами ферромагнитные детали и изделия приобретают значительную намагниченность Намагниченные детали создают вокруг себя/ особенно вблизи поверхности, сильные неоднородные магнитные поля рассеяния. При сварке эти поля воздейству

ют па дугу или электронный луч и вызывают их нерегулярное отклонение, Это приводит к резкому ухудшению качества сварки и увеличению трудностей ее выполнения. Поэтому узлы сварочных аппаратов, непосредственно взаимодействующие с деталями, должны быть защищены от внешних магнитных полей, создаваемых свариваемыми деталями Защиту можно осуществить путем снижения MarHHTiibik полей рассеяния ферромагнитных деталейо

Целью изобретения является повышение эффективности снижения магнитных полей рассея1П1я, улучшение повторяемости и произподительностИо

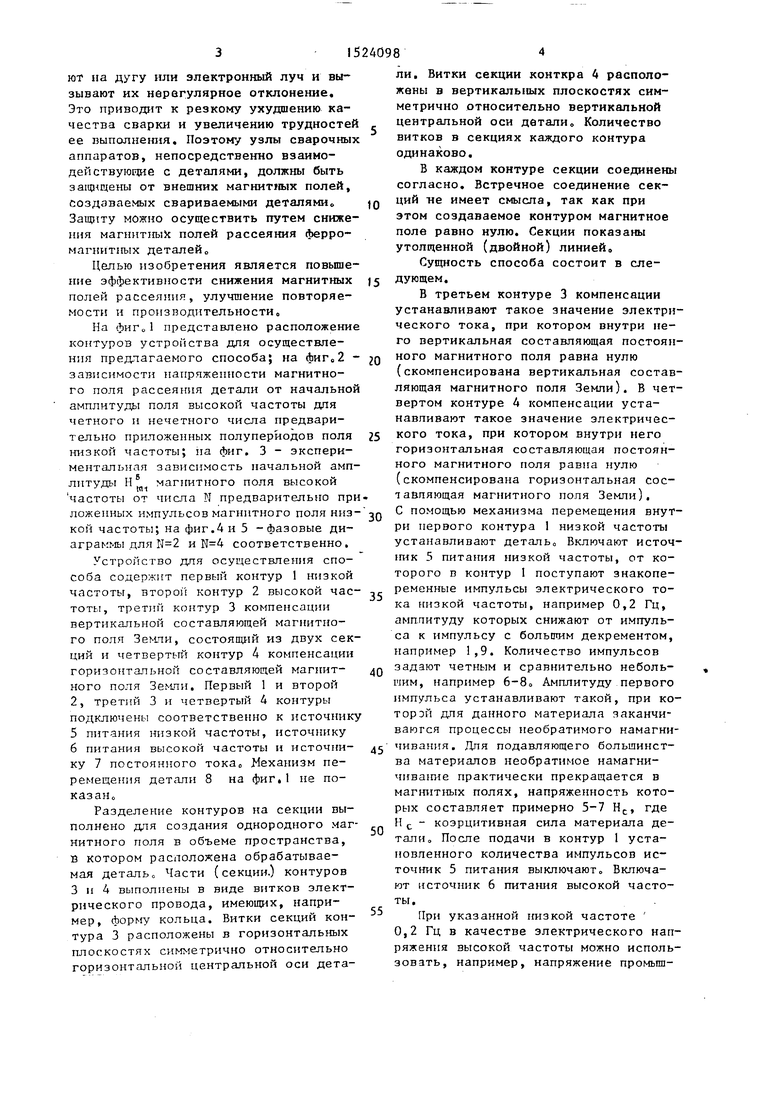

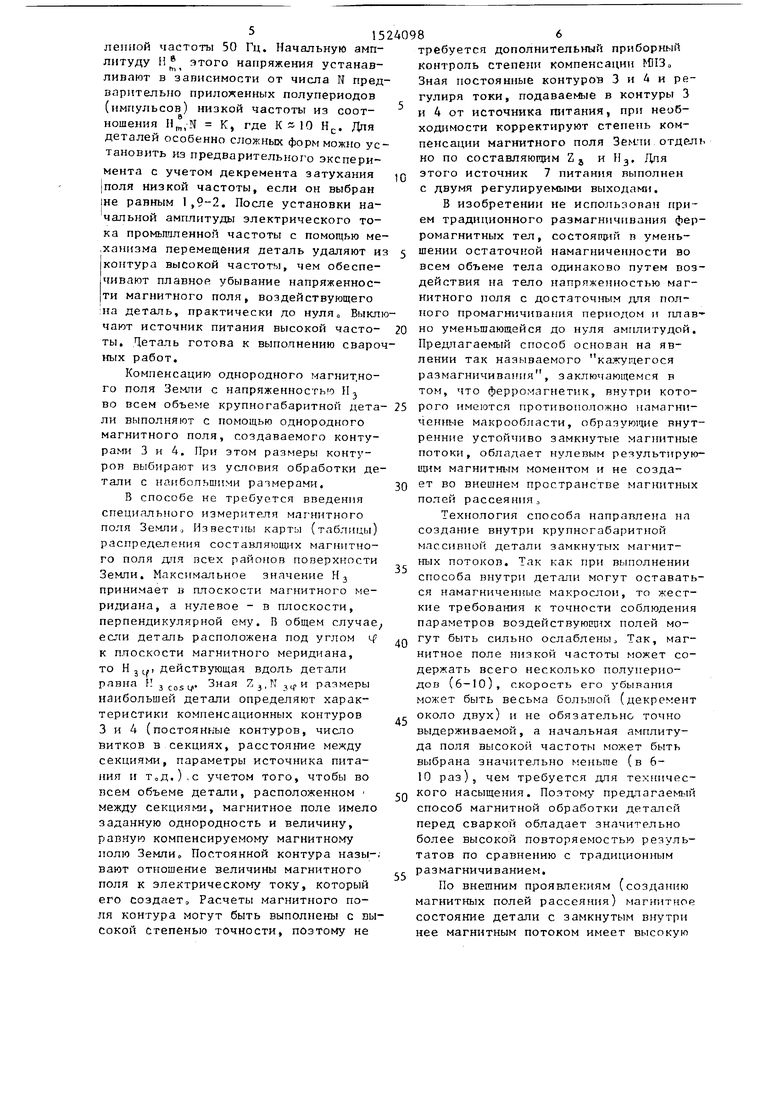

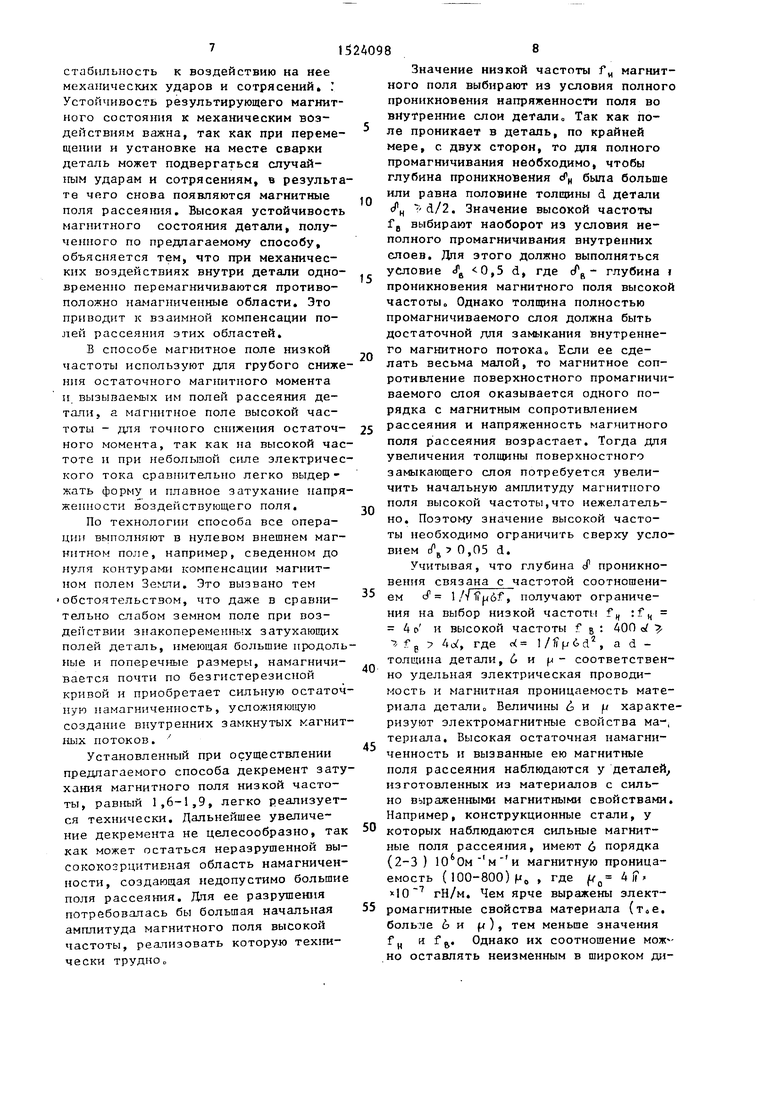

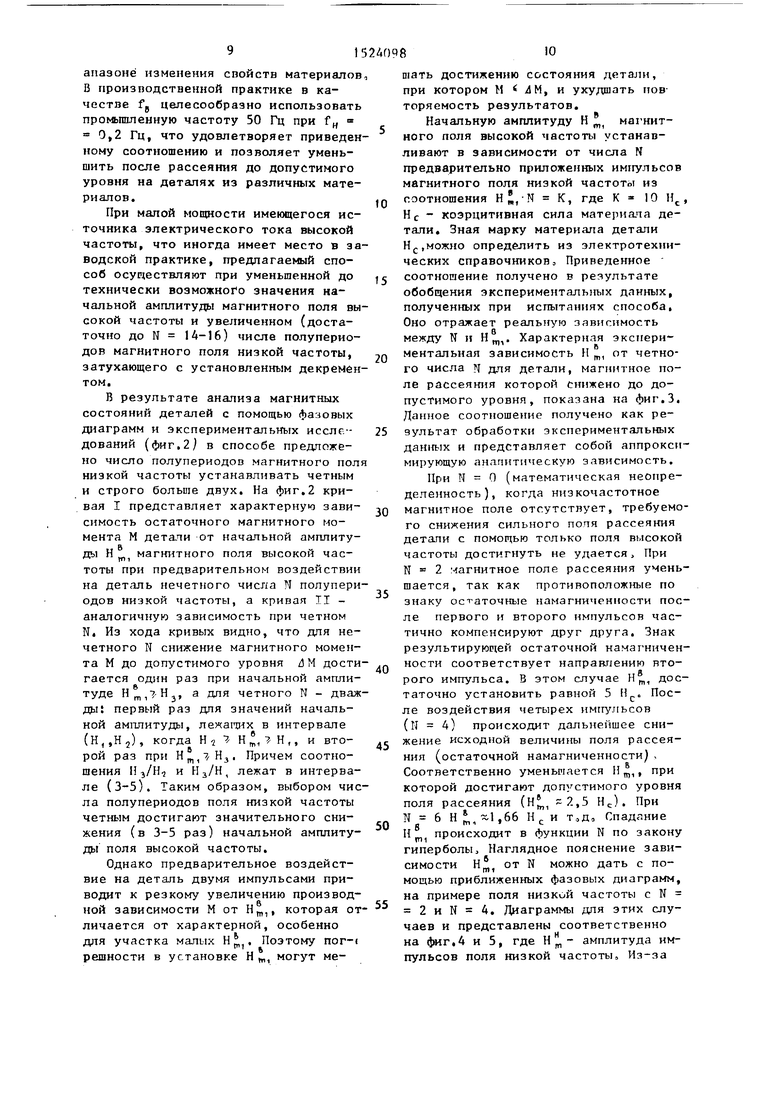

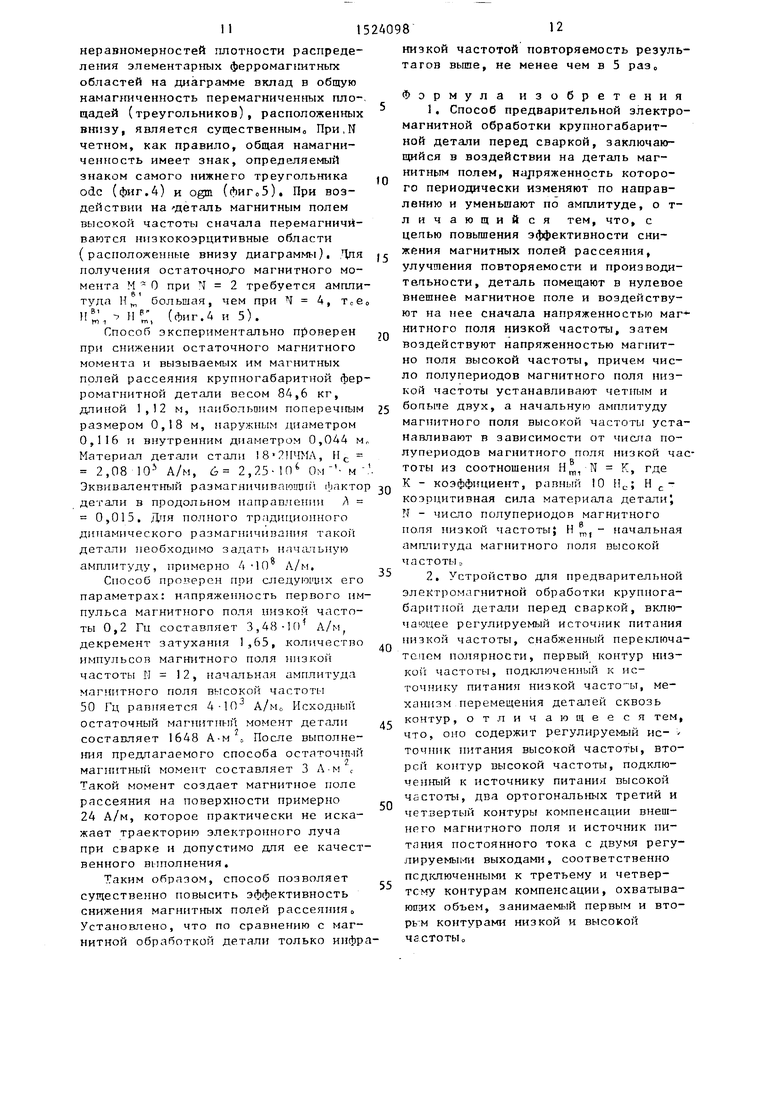

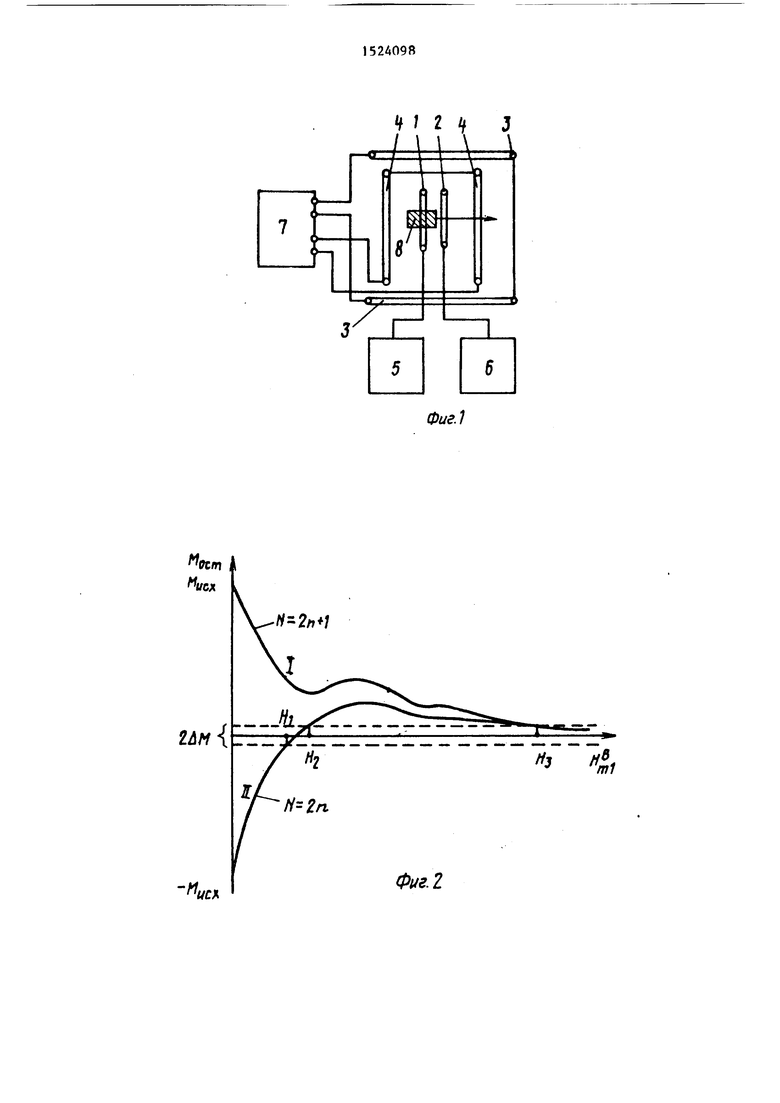

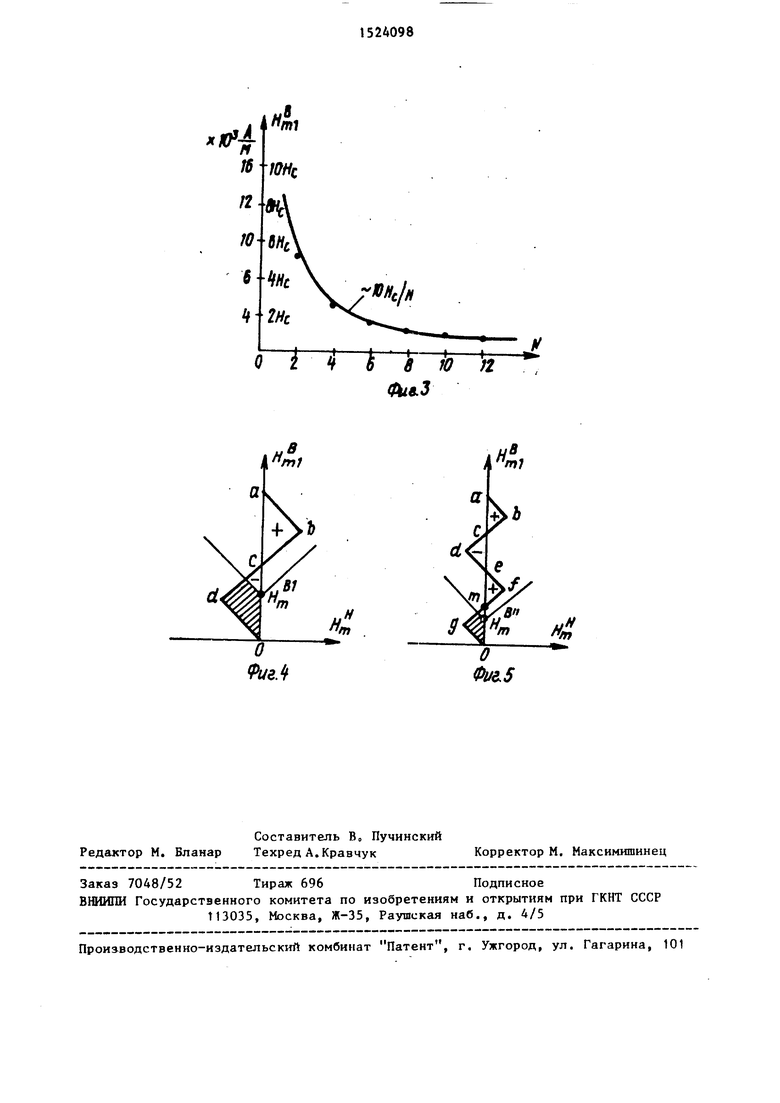

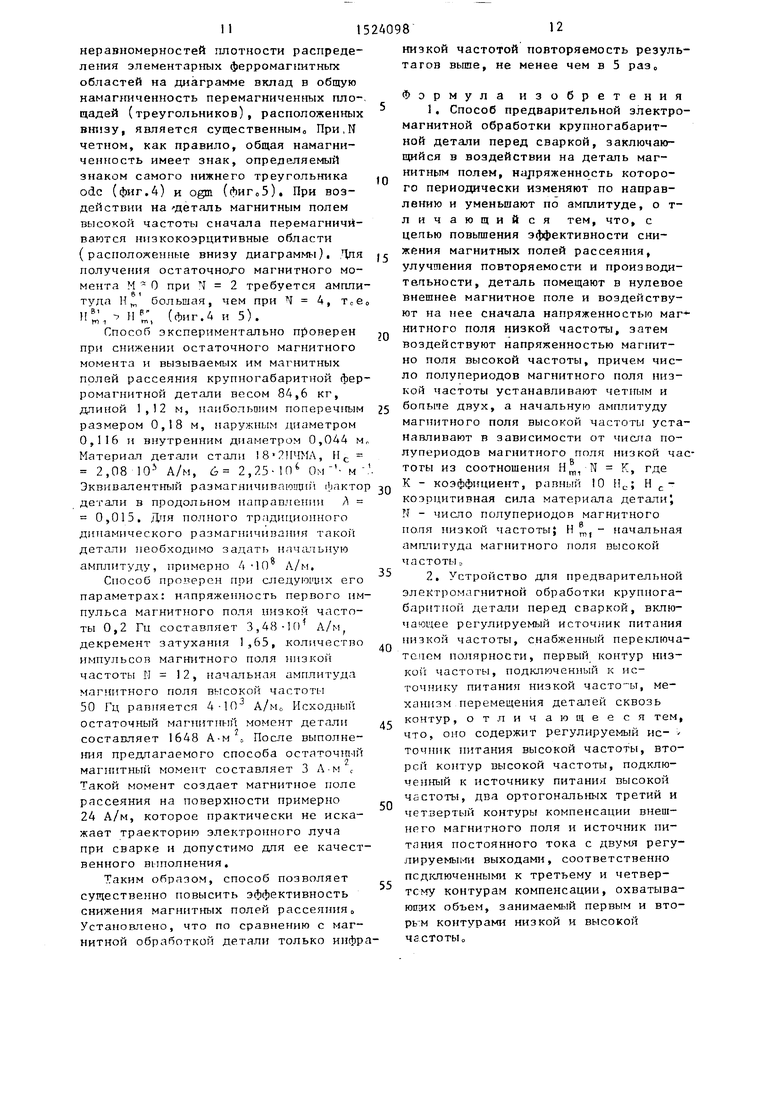

На фиг„1 представлено расположение контуров устройства дпя осуществления предлагаемого способа; на фиГо2 - зависимости напряженности магнитного поля рассеяния детали от начальной амплитуды поля высокой частоты дпя четного и нечетного числа предварительно приложенных полупериодов поля низкой частоты; на фиг, 3 - экспериментальная зависимость начальной амплитуды И магнитного поля высокой частоты от числа N предварительно приложенных импульсов магнитного поля низкой частоты; на фиг.4 и 5 -фазовые диаграммы для и соответственно,

Устройство для осуществления способа содержит первый контур 1 низкой частоты, второй контур 2 высокой частоты, третт контур 3 компенсации вертикальной составляющей магнитного поля , состоящий из двух секций и четвертый контур 4 компенсации горизонтальной составляющей магнитного поля Земли, Первый 1 и второй 2, третий 3 и четвертый 4 контуры подключены соответственно к источнику

5питания низкой частоты, источнику

6питания высокой частоты и источнику 7 постоянного токао Механизм перемещения детали 8 на фиг,1 не показан

Разделение контуров на секцни выполнено для создания однородного магнитного поля в объеме пространства, В котором расположена обрабатываемая деталь о Части (секции.) контуров 3 и 4 выполнены в виде витков электрического провода, имеющих, например, форму кольца. Витки секций контура 3 расположены в горизонтальных нлоскостях симметрично относительно горизонтальной центральной оси дета

ли. Витки секции конткра 4 расположены в вертикальных плоскостях симметрично относительно вертикальной центральной оси детали. Количество витков в секциях каждого контура одинаково.

В каждом контуре секции соединены согласно. Встречное соединение секций не имеет смысла, так как при этом создаваемое контуром магнитное поле равно нулю. Секции показаны утолщенной (двойной) линией„

Сущность способа состоит в следующем.

В третьем контуре 3 компенсации устанавливают такое значение электрического тока, при котором внутри него вертикальная составляющая постоянного магнитного поля равна нулю (скомпенсирована вертикальная составляющая магнитного поля Земли), В четвертом контуре 4 компенсации устанавливают такое значение электрического тока, при котором внутри него горизонтальная составляющая постоянного магнитного поля равна нулю (скомпенсирована горизонтальная сос- тайпяющая магнитного поля Земли), С помощью механизма перемещения внутри первого контура 1 низкой частоты устанавливают деталь Включают источ- Ш1К 5 питания низкой частоты, от которого в контур 1 поступают знакопеременные импульсы электрического тока низкой частоты, например 0,2 Гц, амплитуду которых снижают от импульса к импульсу с больптим декрементом, например 1,9, Количество импульсов задают четным и сравнительно небольшим, например 6-8 Амплитуду первого импульса устанавливают такой, при которой дпя данного материала заканчиваются процессы необратимого намагничивания, Дпя подавляющего большинства материалов необратимое намагни- чива1ше практически прекращается в магнитных полях, напряженность которых составляет примерно 5-7 Н., где Н j;; - коэрцитивная сила материала детали После подачи в контур 1 установленного количества импульсов источник 5 питания выключают Включают источник 6 пита}шя высокой частоты,.

При указанной 1шзкой частоте 0,2 Гц в качестве электрического напряжения высокой частоты можно использовать, например, напряжение промыш515240986

лепной частоты 50 Гц. Начальную амп- требуется дополнительный приборный литуду И этого напряжения устанав- контроль степени компенсации M1I3

и

ливают в зависимости от числа N предварительно приложенных полупериодов (импульсов) низкой частоты из соот- ношения II,N К, где К ю Hj,. Для деталей особенно сложных форм можно установить из предварительного эксперимента с учетом декремента затухания JQ поля низкой частоты, если он выбран 1не равным 1 ,9-2. После установки начальной амплитуды электрического тока промьпаленной частоты с помощью механизма перемещения деталь удаляют из 5 контура высокой частоты, чем обеспечивают плавной убывание напряженности магнитного поля, воздействующего на деталь, практически до нулЯо Выключают источник питания высокой часто- 20 ты. Деталь готова к выполнению сварочных работ.

Компенсацию однородного магнит.но- го поля Земти с напряженностью И

Зная постоянные контуров 3 и Д и ре- гулиря токи, подаваемые в контуры 3 и 4 от источника питания, при необходимости корректируют степень компенсации магнитного поля Зем.чи отдель но по составляющим Zj и Hj, Дпя этого источник 7 питания выполнен с двумя регулируемыми выходами.

В изобретении не использован прием традиционного размагничивания ферромагнитных тел, состояЕций в уменьшении остаточной намагниченности во всем объеме тела одинаково путем воздействия на тело напряженностью магнитного поля с достаточным для полного промагничивания периодом п плав но уменьшающейся до нуля амплитудой. Предлагаемый способ основан на явлении так называемого кажущегося размагничившгия, заключающемся в том, что ферромагнетик, внутри котово всем обьеме крупногабаритной дета- 25 рого имеются противоположно памагнитребуется дополнительный приборный контроль степени компенсации M1I3

и

Зная постоянные контуров 3 и Д и ре- гулиря токи, подаваемые в контуры 3 и 4 от источника питания, при необходимости корректируют степень компенсации магнитного поля Зем.чи отдель но по составляющим Zj и Hj, Дпя этого источник 7 питания выполнен с двумя регулируемыми выходами.

В изобретении не использован прием традиционного размагничивания ферромагнитных тел, состояЕций в уменьшении остаточной намагниченности во всем объеме тела одинаково путем воздействия на тело напряженностью магнитного поля с достаточным для полного промагничивания периодом п плав но уменьшающейся до нуля амплитудой. Предлагаемый способ основан на явлении так называемого кажущегося размагничившгия, заключающемся в том, что ферромагнетик, внутри кото

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля физико-механических свойств изделий из ферромагнитных материалов | 1990 |

|

SU1826051A1 |

| СПОСОБ РАЗМАГНИЧИВАНИЯ КРУПНОГАБАРИТНОГО ФЕРРОМАГНИТНОГО ИЗДЕЛИЯ | 2016 |

|

RU2636929C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ИЗМЕРИТЕЛЬ УГЛОВОЙ СКОРОСТИ | 1994 |

|

RU2112927C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ДЛИННОМЕРНОГО ФЕРРОМАГНИТНОГО ИЗДЕЛИЯ | 2000 |

|

RU2189036C1 |

| Способ измерения времени ядерной спин-решеточной релаксации | 1984 |

|

SU1193548A1 |

| Способ размагничивания деталей из магнитотвердых материалов | 2019 |

|

RU2713505C1 |

| Устройство для магнитной обработки жидкостей | 1980 |

|

SU947073A1 |

| СПОСОБ СВАРКИ НАМАГНИЧЕННЫХ ТРУБОПРОВОДОВ ПРИ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТАХ | 2002 |

|

RU2237562C2 |

| Способ возбуждения крутильных колебаний и устройство для его осуществления | 1978 |

|

SU720820A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗБЫТОЧНОЙ КОРРОЗИИ СТАЛИ | 2015 |

|

RU2570704C1 |

Изобретение относится к технике размагничивания изделий и может быть использовано в машиностроении, в частности для устранения вреднего влияния магнитных полей рассеяния преимущественно крупногабаритных ферромагнитных деталей при дуговой и электронно-лучевой сварке. Цель изобретения - повышение эффективности снижения и магнитных полей рассеяния деталей, улучшение повторяемости и производительности. Деталь помещают в нулевое внешнее магнитное поле и воздействует на нее сначала магнитным полем низкой частоты, а затем - магнитным полем высокой частоты. Число полупериодов поля низкой частоты устанавливают четным и больше двух, а начальную амплитуду поля высокой частоты устанавливают в зависимости от числа полупериодов поля низкой частоты. Устройство содержит регулируемый источник питания высокой частоты с контуром высокой частоты, два ортогональных контура компенсации магнитного поля Земли и источник питания постоянного тока с двумя независимо регулируемыми выходами, подключенными к контурам компенсации. Контуры компенсации охватывают объем, в котором на деталь воздействуют полями низкой и высокой частоты. Повышение производительности процесса размагничивания деталей перед сваркой обеспечивается путем сокращения цикла низкочастотной магнитной обработки. 2 с.п.ф-лы, 5 ил.

ли выполняют с помощью однородного магнитного поля, создаваемого конту- ра№{ 3 и 4. При этом размеры контуров выбирают из условия обработки детали с наибольшими размерами,

В способе не требуется введения специального измерителя магнитного поля Земли о Известны карты (таблицы) распределения составляющих магнитного поля для псех районов поверхности Земли. Максимальное значение Hj принимает в плоскости магнитного меридиана, а нулевое - в плоскости, перпендикулярной ему. В общем случае если деталь расположена под углом ( к плоскости магнитного меридиана.

то Н

34

действующая вдоль детали

равна . Зная 7,}, fi размеры наибольшей детали определяют характеристики компенсационных контуров 3 и 4 (постоянные контуров, число витков в секциях, расстояние между секциями, параметры источника питания и т„д.),с учетом того, чтобы во всем объеме детали, расположенном между секциями, магнитное поле имело заданную однородность и величину, равную компенсируемому магнитному полю Земли Постоянной контура называют отношение величины магнитного поля к электрическому току, который его создает. Расчеты магнитного поля контура могут быть выполнены с высокой степенью точности, поэтому не

5

0

5

0

5

ченные макрообласти, образующие внутренние устойчиво замкнутые магнитные потоки, обладает нулевым результирующим магнитным моментом и не создает во внешнем пространстве магнитных полей рассеяния 3

Тех11ология способа направлена па создание внутри крупногабаритной массивной детали замкнутых магнитных потоков. Так как при выполнении способа внутри детали могут оставаться намагниченные ма :рослои, то жесткие требования к точности соблюдения параметров воздействующих полей могут быть сильно ослаблены о Так, магнитное поле пизкой частоты может содержать всего несколько полупериодов (б-10), скорость его убывания может быть весьма большой (декремент около двух) и не обязательно точно выдерживаемой, а начальная амплитуда поля высокой частоты может быть выбрана значительно меньше (в 6- 10 раз), чем требуется для технического насыщения. Поэтому предлагаемый способ магнитной обработки деталей перед сваркой обладает значительно более высокой повторяемостью результатов по сравнению с традиционным размагничиванием.

По внещним проявлениям (созданию магнитных полей рассеяния) магнитное состояние детали с замкнутым внутри нее магнитным потоком имеет высокую

10

15

20

71524098

стабильность к воздействию на нее механических ударов и сотрясений, Г Устойчивость результирующего магнитного состояния к механическим воздействиям важна, так как при перемещении и установке на месте сварки деталь может подвергаться случайным ударам и сотрясениям, в результате чего снова появляются магнитные поля рассея1шя. Высокая устойчивость магнитного состояния детали, полученного по предпагаемому способу, объясняется тем, что при механических воздействиях внутри детали одновременно перемагничиваются противоположно намагниченные области. Это приводит к взаимной компенсации полей рассеяния этих областей,

В способе магнитное поле низкой частоты используют для грубого снижения остаточного магнитного момента и вызываемых им полей рассеяния детали, а магнитное поле высокой частоты - для точного снижения остаточ- 25 ного момента, так как на высокой частоте и при небольшой силе электрического тока сравнительно легко выдер - жать форму и плавное затухание напряженности воздействующего поля. -JQ

По технологии способа все операции выполняют в нулевом внешнем магнитном поле, например, сведенном до нуля контурами компенсации магнитном полем Земли, Это вызвано тем Обстоятельством, что даже в сравнительно слабом земном поле при воз- де1гствии знакопеременнь х затухающих полей деталь, имеющая большие продольные и поперечные размеры, намагничивается почти по безгистерезиспой кривой и приобретает сильную остаточную намагниченность, усложняющую создание внутренних замкнутых магнитных потоков.

Установленный при осуществлении предлагаемого способа декремент затухания магнитного поля низкой частоты, равный 1,6-1,9, легко реализуется технически. Дальнейшее увепиче40

45

8

Значение низкой частоты f магнитного поля выбирают из условия полного проникновения напряженности поля во внутренние слои детали Так как поле проникает в деталь, по крайней мере, с двух сторон, то для полного промагничивания необходимо, чтобы глубина проникновения н была больше или равна половине толщины d детали (ц d/2. Значение высокой частоты fg выбирают наоборот из условия неполного промагничивания внутренних слоев, Дпя этого должно выполняться условие сГд 0,5 d, где сГ. - глубина i

проникновения магнитного поля высокой частоты Однако толщина полностью промагничиваемого слоя должна быть достаточной дпя замыкания внутреннего магнитного потока Если ее сделать весьма малой, то магнитное сопротивление поверхностного промагничиваемого слоя оказывается одного порядка с магнитным сопротивлением рассеяния и напряженность магнитного поля р ассеяния возрастает. Тогда для увеличения толщины поверхностного замыкающего слоя потребуется увеличить начальную амплитуду магнитного поля высокой частоты,что нежелательно. Поэтому значение высокой частоты необходимо ограничить сверху условием сГ 0,05 d.

Учитывая, что глубина tf проникновения связана с частотой соотиошени- 35 ем сС 1 /V ffpuf, получают ограничения на выбор низкой частоты f 4 о и высокой частоты f в 400 с/ . f g 7 4oi;, где с( l/1ip6d% а d - толщина детали, и р- соответственно уцельная электрическая проводимость и магнитная проницаемость материала детали о Величины (i и р характе ризуют электромагнитные свойства ма-, териала. Высокая остаточная намагниченность и вызванные ею магнитные поля рассеяния наблюдаются у деталей изготовленных из материалов с сильно выраженными магнитными свойствами. Например, конструкционные стали, у

ние декремента не целесообразно, так 50 которых наблюдаются сильные магнит- как может остаться неразрушенной вы- ные поля рассеяния, имеют 6 порядка

(2-3) 10 0м м и магнитную проницаемость ( 100-800) Мо где Ко

сококозрцитивная область намагниченности, создающая недопустимо большие поля рассеяния. Для ее разрушения потребовалась бы большая начальная амплитуда магнитного поля высокой частоты, реализовать которум тех1Ш- чески трудно

10 гН/м, Чем ярче выражены злект- 55 ромагнитные свойства материала (тое, больле 6 и fx ), тем меньше значения f и f. Однако их соотношение но оставлять неизменным в широком ди0

5

0

098

5 Q

0

45

8

Значение низкой частоты f магнитного поля выбирают из условия полного проникновения напряженности поля во внутренние слои детали Так как поле проникает в деталь, по крайней мере, с двух сторон, то для полного промагничивания необходимо, чтобы глубина проникновения н была больше или равна половине толщины d детали (ц d/2. Значение высокой частоты fg выбирают наоборот из условия неполного промагничивания внутренних слоев, Дпя этого должно выполняться условие сГд 0,5 d, где сГ. - глубина i

проникновения магнитного поля высокой частоты Однако толщина полностью промагничиваемого слоя должна быть достаточной дпя замыкания внутреннего магнитного потока Если ее сделать весьма малой, то магнитное сопротивление поверхностного промагничиваемого слоя оказывается одного порядка с магнитным сопротивлением рассеяния и напряженность магнитного поля р ассеяния возрастает. Тогда для увеличения толщины поверхностного замыкающего слоя потребуется увеличить начальную амплитуду магнитного поля высокой частоты,что нежелательно. Поэтому значение высокой частоты необходимо ограничить сверху условием сГ 0,05 d.

Учитывая, что глубина tf проникновения связана с частотой соотиошени- 5 ем сС 1 /V ffpuf, получают ограничения на выбор низкой частоты f 4 о и высокой частоты f в 400 с/ . f g 7 4oi;, где с( l/1ip6d% а d - толщина детали, и р- соответственно уцельная электрическая проводимость и магнитная проницаемость материала детали о Величины (i и р характеризуют электромагнитные свойства ма-, териала. Высокая остаточная намагниченность и вызванные ею магнитные поля рассеяния наблюдаются у деталей изготовленных из материалов с сильно выраженными магнитными свойствами. Например, конструкционные стали, у

0 которых наблюдаются сильные магнит- ные поля рассеяния, имеют 6 порядка

(2-3) 10 0м м и магнитную проницаемость ( 100-800) Мо где Ко

10 гН/м, Чем ярче выражены злект- ромагнитные свойства материала (тое, больле 6 и fx ), тем меньше значения f и f. Однако их соотношение но оставлять неизменным в широком ди

апазонё изменения свойств материалов В производственной практике в качестве fj целесообразно использовать промьппленную частоту 50 Гц при f 0,2 Гц, что удовлетворяет приведенному соотношению и позволяет уменьшить после рассеяния до допустимого уровня на деталях из различных материалов.

При малой мощности имеющегося источника электрического тока высокой частоты, что иногда имеет место в заводской практике, предлагаемый способ осурдествляют при уменьшенной до технически возможного значения начальной амплитуды магнитного поля высокой частоты и увеличенном (достаточно до N 14-16) числе полупериодов магнитного поля низкой частоты, затухающего с установленным декрементом.

В результате анализа магнитных состояний деталей с помощью фазовых диаграмм и экспериментальных исследований (фиг,2 в способе предложено число полупериодов магнитного пол низкой частоты устанавливать четным и строго больше двух. На фиг.2 кривая I представляет характерную зависимость остаточного магнитного момента М детали от начальной амплитуды Н магнитного поля высокой частоты при предварительном воздействии на деталь нечетного числа N полупериодов низкой частоты, а кривая II - аналогичную зависимость при четном N. Из хода кривых видно, что для нечетного N снижение магнитного момента М до допустимого уровня /3 М дости

Н mi Н , ,

И ВТО(Н,,Н j), когда Н рой раз при Н„,. Причем соотношения Иj/H и Нз/Н, лежат в интервале (3-5). Таким образом, выбором числа полупериодов поля низкой частоты четным достигают значительного снижения (в 3-5 раз) начальной амплитуды поля высокой частоты.

Однако предварительное воздействие на деталь двумя импульсами приводит к резкому увеличению производной зависимости М от Н,, которая отличается от характерной, особенно для участка малых Н , Поэтому пог-( решности в установке Н , могут мегается один раз при начальной амплитуде H,7-H.j, а для четного N - дважды; первый раз для значений начальной амплитуды, nenaiTj-ix в интервале

0

5

0

5

0

5

0

5

0

5

тать достижению состояния детали, при котором М /М, и ухудшать пов торяемость результатов.

Начальную амплитуду Н магнитного поля высокой частоты устанавливают в зависимости от числа N предварительно приложенных импульсов магнитного поля низкой частоты из соотношения H,-N К, где К « 10 Н., HC - коэрцитивная сила материала детали. Зная марку материала детали Н(,,можно определить из электротехнических справочников. Приведенное соотношение получено в результате обобщения эксперименталь}гых данных, полученных при испытаниях способа, Оно отражает реальную зависимость между N и Н,. Характерная экспериментальная зависимость И „, от четного числа N для детали, магнитное поле рассеяния которой снижено до допустимого уровня, показана на фиг.З. Данное соотношение получено как результат обработки экспериментальных данных и представляет собой аппроксимирующую анапитическую зависимость.

При N О (математическая неопределенность), когда низкочастотное магнитное поле отсутствует, требуемого снижения сильного поля рассеяния детали с помощью только поля высокой частоты достигнуть не удается. При N 2 магнитное поле рассеяния уменьшается, так как противоположные по знаку остаточные намагниченности после первого и второго импульсов частично компенсируют друг друга. Знак результируюо1ей остаточной намагниченности соответствует направлению второго импульса. В этом случае

Н

Н,

ГЛ1 Дос- Постаточно установить равной 5 ii ле воздействия четырех имщ льсов (N 4) происходит дальнейшее снижение исходной величины поля рассеяния (остаточной намагниченности), Соответственно уменьшается Н ,, при которой достигают допустимого уровня поля рассеяния (Н, -2,5 Н). При 6 Н,1,66 П J. и ТоДо Спадание { происходит в функции N по закону гиперболы. Наглядное пояснение зависимости Н, от N можно дать с помощью приближенных фазовых диаграмм, на примере поля низкой частоты с N 2 и N 4. Диаграммы для этих случаев и представлены соответственно на фиг,4 и 5, где амплитуда импульсов поля низкой частоты. Из-за

неравномерностей плотности распределения элементарных ферромагнитных областей на диаграмме вклад в общую намагниченность перемагниченных пло-. цадей (треугольников), расположенных внизу, является существеинымо При.Н четном, как правило, общая намагниченность имеет знак, определяемый знаком самого нижнего треугольника ode (фиг,4) и ogm (ЛигоЗ), При воздействии на Деталь магнитным полем высокой частоты сначала перемагничй- ваются низкокоэрцитивные области (расположенные внизу диаграммы), Дпя получения остаточнод о магнитного момента М - О при N 2 требуется амплитуда И„ большгяя, чем при N 4, Тсво Н, , (фиг.А и 5).

Способ экспериментально проверен при снижении остаточного магнитного момента и вызываемых им магнитных полей рассеяния крупногабаритной ферромагнитной детали весом 84,6 кг, длиной 1,12 м, наибольпшм попереч 1ым размером 0,18 м, наружным диаметром 0,116 и внутренним диаметром 0,044 м„ Материал детали стали , И . 2,08 10 А/м, i 2,25-10 Ом

10

15

20

25

низкой частотой повторяемость резуль татов вьше, не менее чем в 5 раз о

Формула изобретения

1, Способ предварительной злектро магнитной обработки крупногабаритной детали перед сваркой, заключающийся в воздействии на деталь маг- нитньтм полем, напряженность которого периодически изменяют по направлению и уменьшают по амплитуде, о т- личающий ся тем, что, с цепью повьшения эффективности снижения магнитных полей рассеяния, улучшения повторяемости и производи- твпьности, деталь помещают в нулевое внешнее магнитное поле и воздействуют на нее сначала напряженностью маг нитного поля низкой частоты, затем Воздействуют напряженностью магнитно поля высокой частоты, причем число полупериодов магнитного поля низкой частоты устанавливают четным и бопыче двух, а начальную амплитуду магнитного поля высокой частоты уста навливают в зависимости от числа полупериодов магнитного поля низкой ча тоты из соотношения Н N К, где

Эквивалентный размагничиваюицпЧ (Ьактор зо коэффициент, равный 10 Н детали в продольном напрап.чении А 0,015, Д-Пя полного традиционного динамического размагничивания такоГ детапи необходимо задать начатьиую амплитуду, примерно 4 10 Л/м,

Способ проверен при следуюиц1х его параметрах: напряженность первого импульса магнитного пол51 низкой частоты 0,2 Гц составляет 3,48-10 А/м декремент затухания 1,65, количество импульсов магнитного поля низкой частоты N 12, начальная амплитуда магнитного поля высокой частоты 50 Гц равттяется 4-10 А/м, Исходный остаточный магпитпый момент детапи

л

составляет 1648 А-м о После выполнения предлагаемого способа остаточ1п-1Й магпитньп момент составляет 3 А-м с Такой момент создает магнитное поле рассеяния на поверхности примерно 24 А/м, которое практически не искажает траекторию электронного луча при сварке и допустимо для ее качественного выполнения.

Таким образом, способ позволяет существенно повысить эффективность снижения магнитных полей рассеяния Установлено, что по сравнению с магнитной обработкой детали только инфра35

40

45

50

55

коэрцитивная сила материала детали , N - число полупериодов магнитного поля низкой частоты; Н , - начальная амплитуда магнитного поля высокой частоты 5

2, Устройство ДПЯ предварительной электромагнитной обработки крупногабаритной детали перед сваркой, включающее регулируемый источник питания низкой частоты, снабженный переключа телем полярности, первый контур низ- Koi i частоты, подключенный к источнику питания низкой часто ы, механизм перемещения деталей сквозь контур, отличающееся тем, что, оно содержит регулируемый ис- v ТОЧ1П1К 1П1тания высокой частоты, второй контур высокой частоты, подключенный к источнику питания высокой частоты, два ортогональных третий и четвертый контуры компенсации внешнего магнитного поля и источник пи- тлния постоянного тока с регу- лируемы№1 выходами, соответственно подключенными к третьему и четвертому контурам компенсации, охватыва- Ю1Г51Х объем, занимаемый первым и вторым контурами низкой и высокой частоты

низкой частотой повторяемость результатов вьше, не менее чем в 5 раз о

Формула изобретения

1, Способ предварительной злектро- магнитной обработки крупногабаритной детали перед сваркой, заключающийся в воздействии на деталь маг- нитньтм полем, напряженность которого периодически изменяют по направлению и уменьшают по амплитуде, о т- личающий ся тем, что, с цепью повьшения эффективности снижения магнитных полей рассеяния, улучшения повторяемости и производи- твпьности, деталь помещают в нулевое внешнее магнитное поле и воздействуют на нее сначала напряженностью маг- нитного поля низкой частоты, затем Воздействуют напряженностью магнитно поля высокой частоты, причем число полупериодов магнитного поля низкой частоты устанавливают четным и бопыче двух, а начальную амплитуду магнитного поля высокой частоты устанавливают в зависимости от числа полупериодов магнитного поля низкой частоты из соотношения Н N К, где

о коэффициент, равный 10 Н 5

0

5

0

5

коэрцитивная сила материала детали , N - число полупериодов магнитного поля низкой частоты; Н , - начальная амплитуда магнитного поля высокой частоты 5

2, Устройство ДПЯ предварительной электромагнитной обработки крупногабаритной детали перед сваркой, включающее регулируемый источник питания низкой частоты, снабженный переключателем полярности, первый контур низ- Koi i частоты, подключенный к источнику питания низкой часто ы, механизм перемещения деталей сквозь контур, отличающееся тем, что, оно содержит регулируемый ис- v ТОЧ1П1К 1П1тания высокой частоты, второй контур высокой частоты, подключенный к источнику питания высокой частоты, два ортогональных третий и четвертый контуры компенсации внешнего магнитного поля и источник пи- тлния постоянного тока с регу- лируемы№1 выходами, соответственно подключенными к третьему и четвертому контурам компенсации, охватыва- Ю1Г51Х объем, занимаемый первым и вторым контурами низкой и высокой частоты

j fiS.

m1

Фиг. 2

4 J6

mi

lOHc

/2J Ю 6 t

i 4 k ii fo

Фил.3

| Способ размагничивания крупногабаритных деталей и устройство для его осуществления | 1977 |

|

SU637881A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-23—Публикация

1987-10-19—Подача