Изобретение относится к исследованию физико-механических свойств ферромагнитных материалов и может найти применение при изготовлении изделий из ферромагнитных материалов, подвергнутых поверхностному упрочнению, например способами пластической деформации или химико-термической обработки.

Целью изобретения является расширение области использования способа для изделий с различным профилем поверхности.

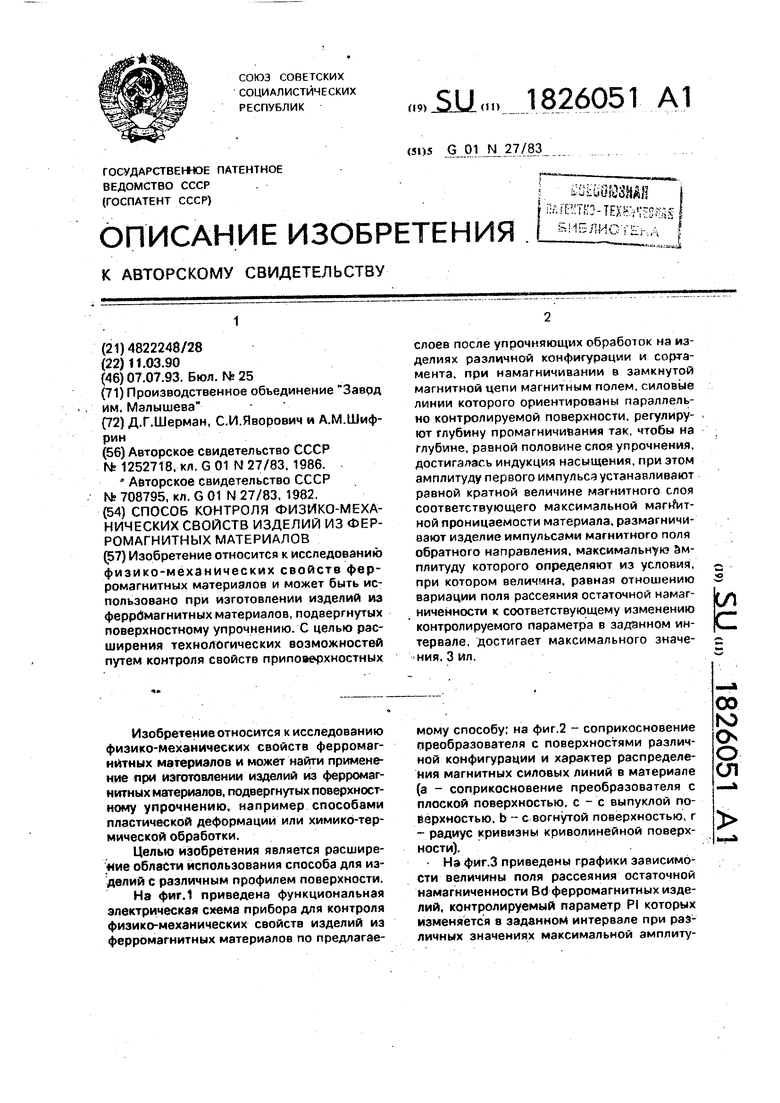

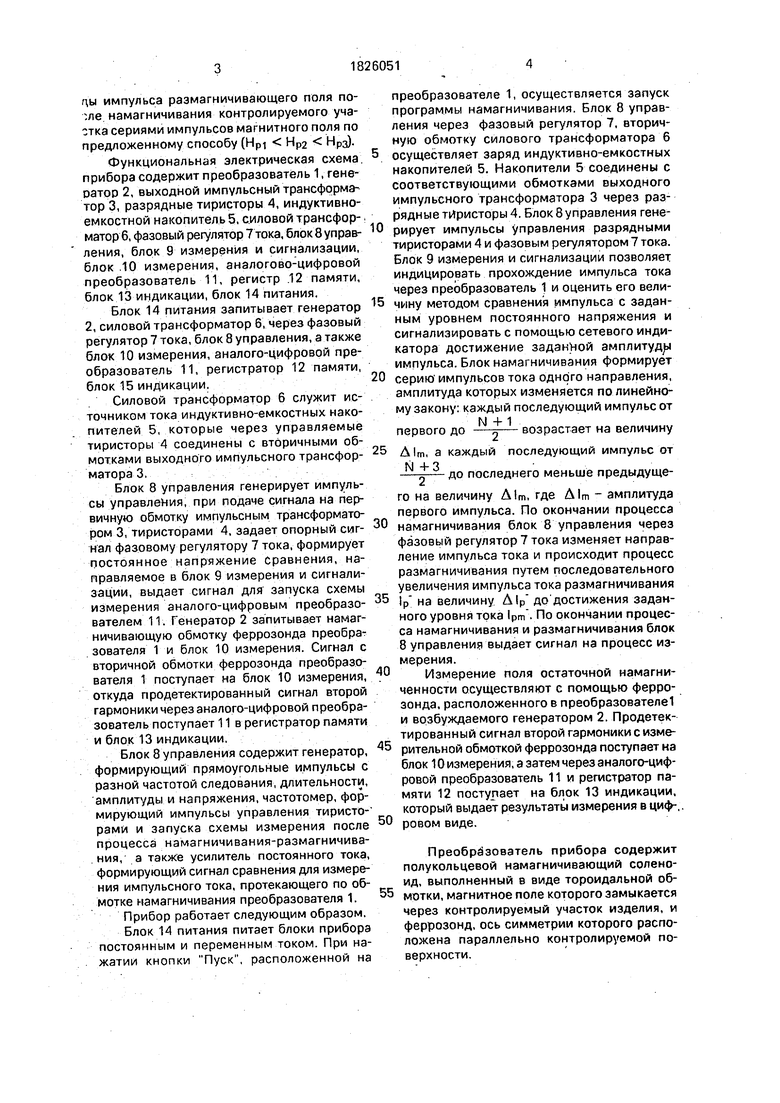

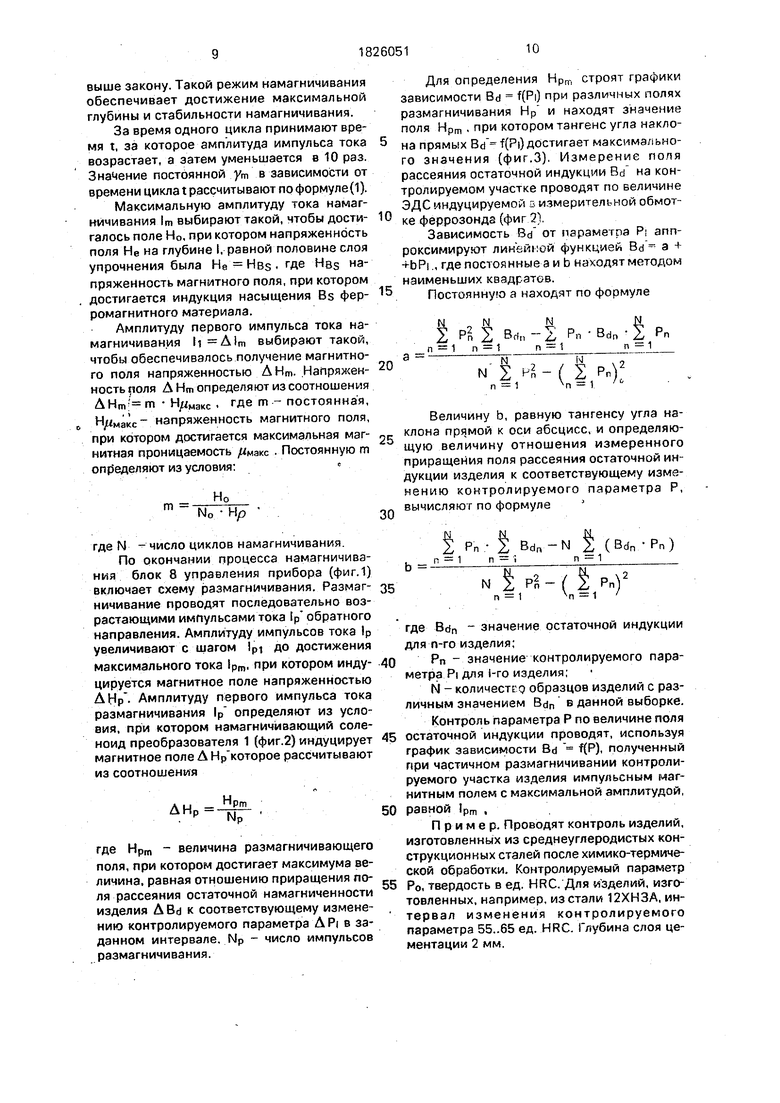

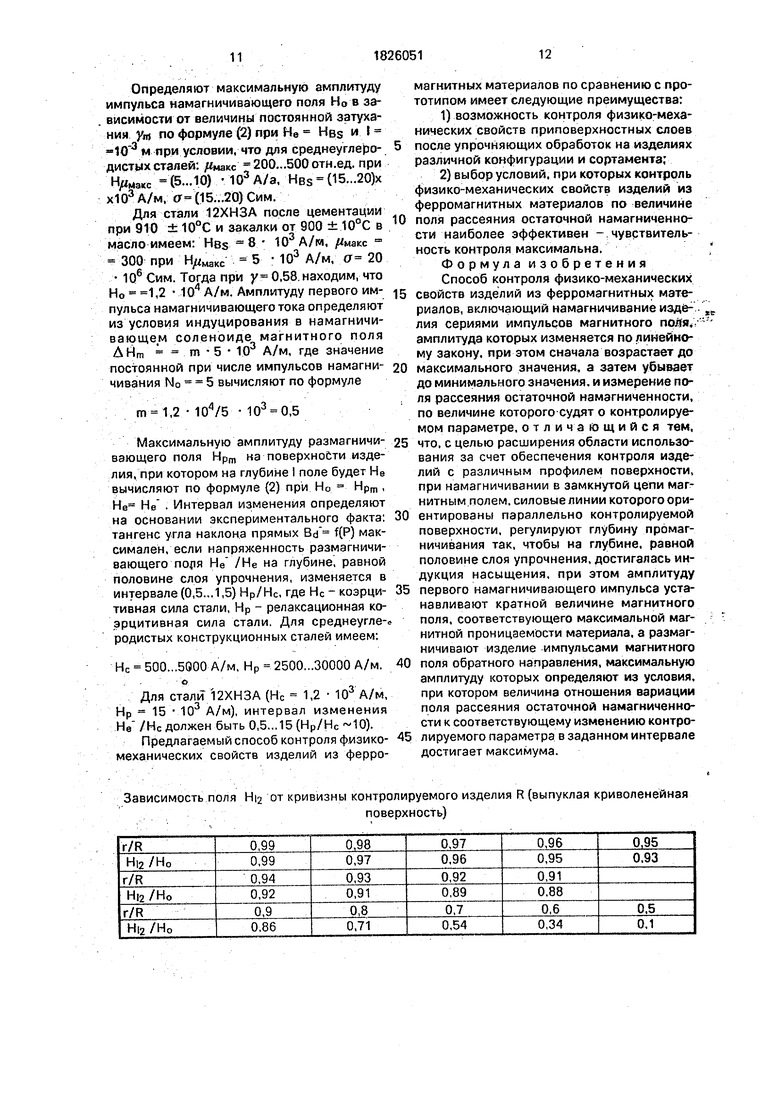

На фиг.1 приведена функциональная электрическая схема прибора для контроля физико-механических свойств изделий из ферромагнитных материалов по предлагаемому способу: на фиг.2 - соприкосновение преобразователя с поверхностями различной конфигурации и характер распределения магнитных силовых линий в материале (а - соприкосновение преобразователя с плоской поверхностью, с - с выпуклой поверхностью, b - с вогнутой поверхностью, г - радиус кривизны криволинейной поверхности).

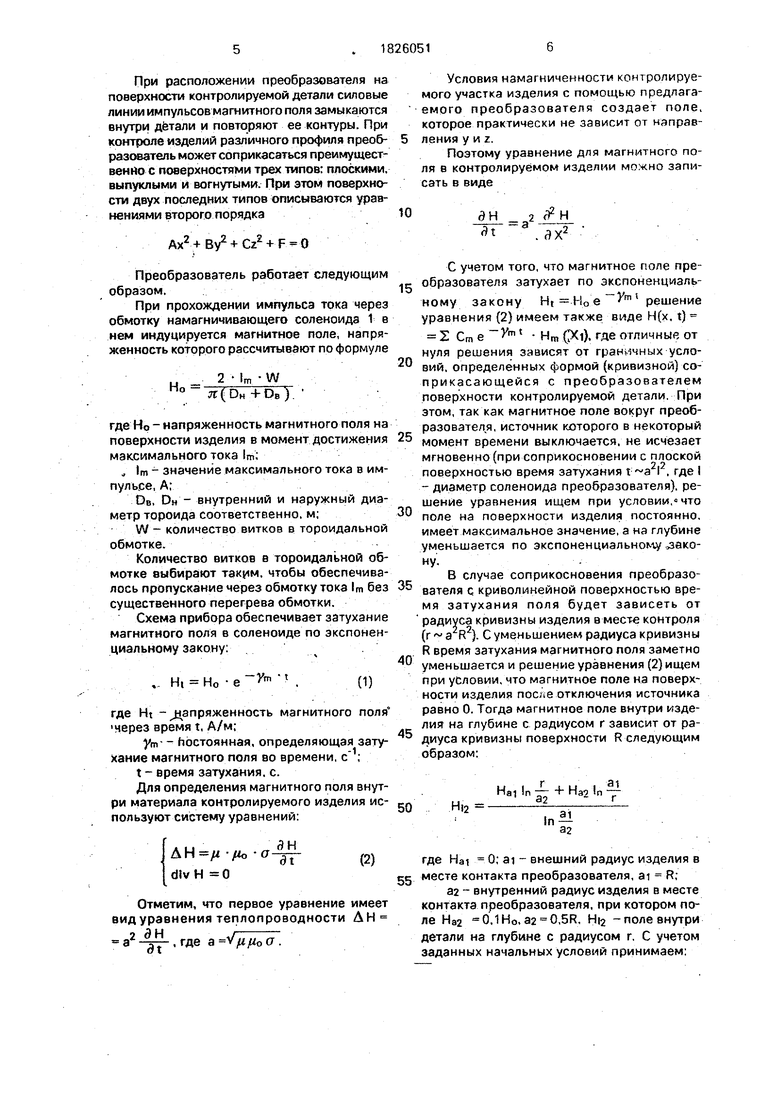

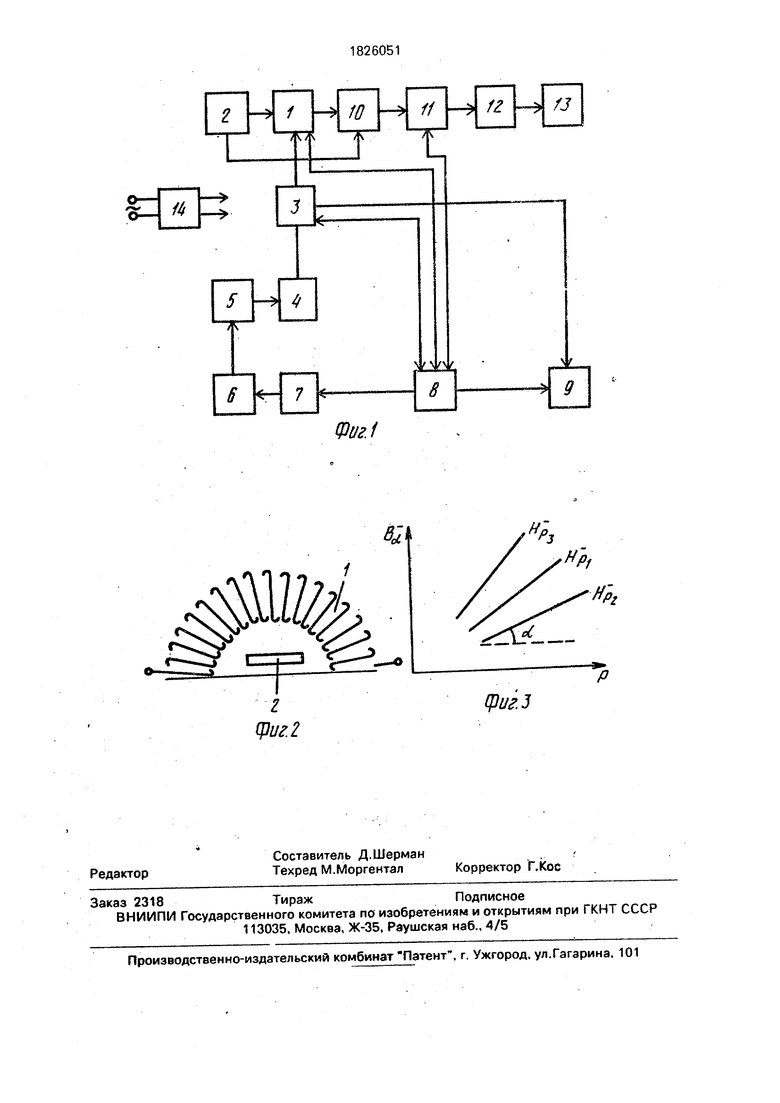

На фиг.З приведены графики зависимости величины поля рассеяния остаточной намагниченности Bd ферромагнитных изделий, контролируемый параметр PI которых изменяется в заданном интервале при различных значениях максимальной ампяиту00

ю о

О

ся

п,ы импульса размагничивающего поля по- .ле намагничивания контролируемого участка сериями импульсов магнитного поля по предложенному способу (НР1 НР2 НРз).

Функциональная электрическая схема прибора содержит преобразователь 1, генератор 2, выходной импульсный трансформатор 3, разрядные тиристоры 4, индуктивно- емкостной накопитель 5, силовой трансфер- матор 6, фазовый регулятор 7 тока, блок 8 управления, блок 9 измерения и сигнализации, блок 10 измерения, аналогово:цифровой преобразователь 11, регистр 12 памяти, блок 13 индикации,блок 14 питания.

Блок 14 питания запитывает генератор 2, силовой трансформатор 6, через фазовый регулятор 7 тока, блок 8 управления, а также блок 10 измерения, аналого-цифровой преобразователь 11, регистратор 12 памяти, блок 15 индикации.

Силовой трансформатор 6 служит источником тока индуктивно-емкостных накопителей 5, которые через управляемые тиристоры 4 соединены с вторичными обмотками выходного импульсного трансформатора 3,

Блок 8 управления генерирует импульсы управления, при подаче сигнала на первичную обмотку импульсным трансформатором 3, тиристорами 4, задает опорный сигнал фазовому регулятору 7 тока, формирует постоянное напряжение сравнения, направляемое в блок 9 измерения и сигнализации, выдает сигнал для запуска схемы измерения аналого-цифровым преобразователем 11. Генератор 2 запитывает намагничивающую обмотку феррозонда преобразователя 1 и блок 10 измерения. Сигнал с вторичной обмотки феррозонда преобразователя 1 поступает на блок 10 измерения, откуда продетектированный сигнал второй гармоники через аналого-цифровой преобразователь поступает 11 в регистратор памяти и блок 13 индикации.

Блок 8 управления содержит генератор, формирующий прямоугольные импульсы с разной частотой следования, длительности, амплитуды и напряжения, частотомер, формирующий импульсы управления тиристо- рами и запуска схемы измерения после процесса намагничивания-размагничивания, а также усилитель постоянного тока, формирующий сигнал сравнения для измерения импульсного тока, протекающего по обмотке намагничивания преобразователя 1.

Прибор работает следующим образом. Блок 14 питания питает блоки прибора постоянным и переменным током. При нажатии кнопки Пуск, расположенной на

преобразователе 1, осуществляется запуск программы намагничивания. Блок 8 управления через фазовый регулятор 7, вторичную обмотку силового трансформатора 6 осуществляет заряд индуктивно-емкостных накопителей 5. Накопители 5 соединены с соответствующими обмотками выходного импульсного трансформатора 3 через разрядные тиристоры 4. Блок 8 управления гене

рирует импульсы управления разрядными

тиристорами 4 и фазовым регулятором 7 тока. Блок 9 измерения и сигнализации позволяет индицировать прохождение импульса тока через преобразователь 1 и оценить его величину методом сравнения импульса с заданным уровнем постоянного напряжения и сигнализировать с помощью сетевого индикатора достижение заданной амплитуду импульса. Блок намагничивания формирует

серию импульсов тока одного направления, амплитуда которых изменяется по линейному закону: каждый последующий импульс от

N + 1 первого до возрастает на величину

Д|т, а каждый последующий импульс от

N 4-3

-2- Д° последнего меньше предыдущего на величину Aim, где Aim - амплитуда первого импульса. По окончании процесса

намагничивания блок 8 управления через фазовый регулятор 7 тока изменяет направление импульса тока и происходит процесс размагничивания путем последовательного увеличения импульса тока размагничивания

|р на величину Д|р до достижения заданного уровня тока lpm . По окончании процесса намагничивания и размагничивания блок 8 управления выдает сигнал на процесс измерения.

Измерение поля остаточной намагниченности осуществляют с помощью феррозонда, расположенного в преобразователе и возбуждаемого генератором 2. Продетектированный сигнал второй гармоники с измерительной обмоткой феррозонда поступает на блок 10 измерения, а затем через аналого-цифровой преобразователь 11 и регистратор памяти 12 поступает на блок 13 индикации, который выдает результаты измерения в циф-,.

ровом виде.

Преобразователь прибора содержит полукольцевой намагничивающий соленоид, выполненный в виде тороидальной об- мотки, магнитное поле которого замыкается через контролируемый участок изделия, и феррозонд, ось симметрии которого расположена параллельно контролируемой поверхности.

При расположении преобразователя на поверхности контролируемой детали силовые линии импульсов магнитного поля замыкаются внутри детали и повторяют ее контуры. При контроле изделий различного профиля преоб- разователь может соприкасаться преимущественно с поверхностями трех типов: плоскими, выпуклыми и вогнутыми. При этом поверхности двух последних типов описываются уравнениями второго порядка

Ах2 + By2 + Cz2 + F О

Преобразователь работает следующим образом.

При прохождении импульса тока через обмотку намагничивающего соленоида 1 в нем индуцируется магнитное поле, напряженность которого рассчитывают по формуле

Не

2 lm W ЛГ(Он+Ов)

где Но - напряженность магнитного поля на поверхности изделия в момент достижения максимального тока lm;

, lm - значение максимального тока в импульсе, А;

DB, DH - внутренний и наружный диаметр тороида соответственно, м;

W - количество витков в тороидальной обмотке.

Количество витков в тороидальной обмотке выбирают таким, чтобы обеспечивалось пропускание через обмотку тока U без существенного перегрева обмотки.

Схема прибора обеспечивает затухание магнитного поля в соленоиде по экспоненциальному закону:

Hi Но е m .

где Ht - дапряженность магнитного поля через время t, А/м;

УПГ - Постоянная, определяющая затухание магнитного поля во времени, с ;

t - время затухания, с.

Для определения магнитного поля внутри материала контролируемого изделия используют систему уравнений:

fio dlvH 0

Отметим, что первое уравнение имеет вид уравнения теплопроводности АН

a

2 ЭН

at

где а

Условия намагниченности контролируемого участка изделия с помощью предлагаемого преобразователя создает поле, которое практически не зависит от направления у и z.

Поэтому уравнение для магнитного поля в контролируемом изделии мохно записать в виде

ан

at

- о2

- 3

Л ах2

20

25

30

35

40

45

С учетом того, что магнитное поле пре- -с образователя затухает по экспоненциальному закону Ht Но е Vmt решение уравнения (2) имеем также виде Н(х. t)

2 Cm е Ут 5 - Hm p(i), где отличные от нуля решения зависят от граеычных условий, определенных формой (кривизной) соприкасающейся с преобразователем поверхности контролируемой детали. При этом, так как магнитное поле вокруг преобразователя, источник которого в некоторый момент времени выключается, не исчезает мгновенно (при соприкосновении с плоской поверхностью время затухания t , где I - диаметр соленоида преобразователя), решение уравнения ищем при условии,4 что поле на поверхности изделия постоянно, имеет максимальное значение, а на глубине уменьшается по 3KcnoHeH4HaflbHON y лако- ну.

В случае соприкосновения преобразователя с криволинейной поверхностью время затухания поля будет зависеть от радиуса кривизны изделия в месте контроля (г a R2). С уменьшением радиуса кривизны R время затухания магнитного поля заметно уменьшается и решение уравнения (2) ищем при условии, что магнитное поле на поверхности изделия после отключения источника равно 0. Тогда магнитное поле внутри изделия на глубине с радиусом г зависит от радиуса кривизны поверхности R следующим образом:

Н|2

На1 In + На2 In

32

55

где Hai 0; ai - внешний радиус изделия в месте контакта преобразователя, ai R;

32 - внутренний радиус изделия в месте контакта преобразователя, при котором поле На2 0.1 Но,a2 0,5R, Htj -поле внутри детали на глубине с радиусом г. С учетом заданных начальных условий принимаем:

у ln(2) + 0.1ln ч

Hl2 Но (бЖз)

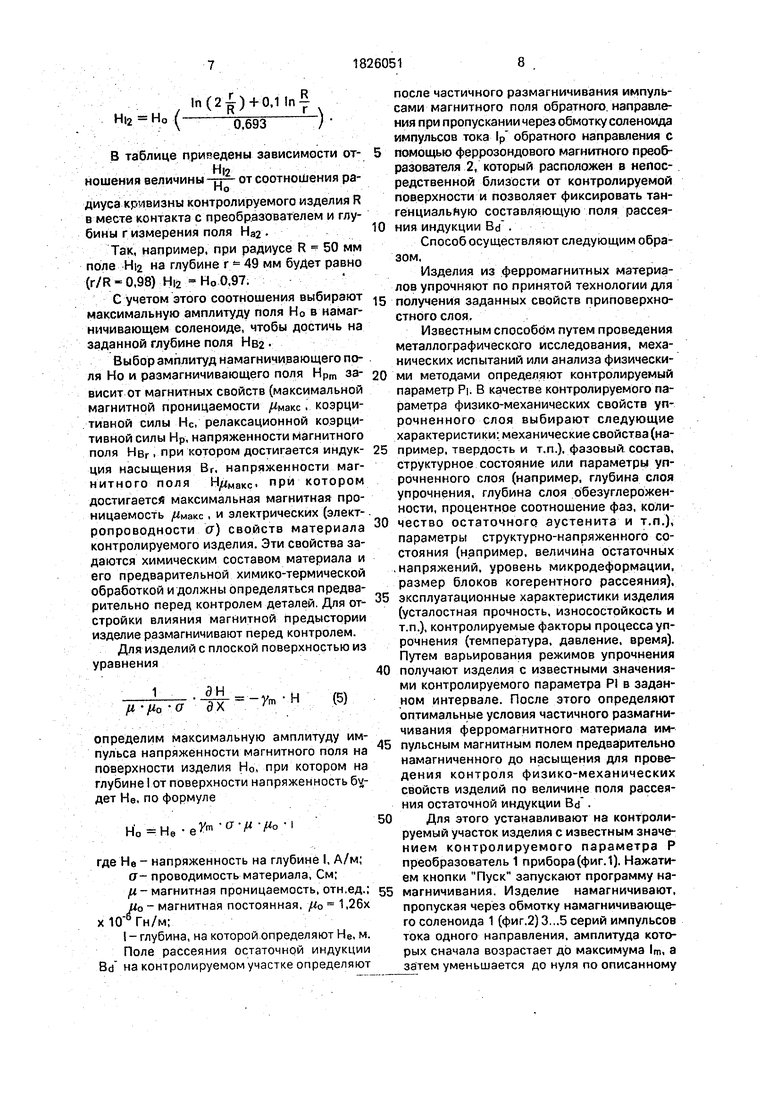

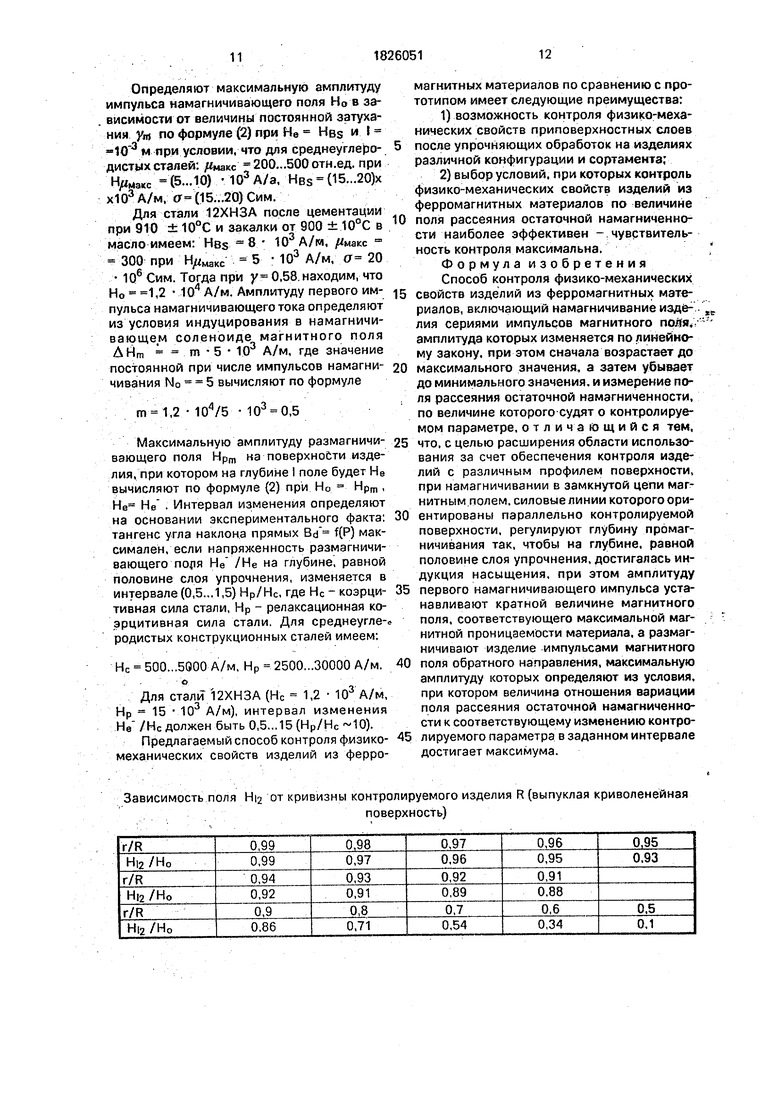

В таблице приведены зависимости от-

Н|2

от соотношения раношения величины Не

диуса кривизны контролируемого изделия R в месте контакта с преобразователем и глубины г измерения поля На2

Так, например, при радиусе R 50 мм поле Hi2 на глубине г - 49 мм будет равно (r/R - 0,98) Н|2 - Но 0,97.

С учетом этого соотношения выбирают максимальную амплитуду поля Но в намагничивающем соленоиде, чтобы достичь на заданной глубине поля Нва

Выбор амплитуд намагничивающего поля Но и размагничивающего поля Нрт за- висит от магнитных свойств (максимальной магнитной проницаемости . коэрцитивной силы Не, релаксационной коэрцитивной силы Нр, напряженности магнитного поля Нвг. при котором достигается индук- ция насыщения Вг, напряженности магнитного поля , при котором достигается максимальная магнитная проницаемость /«макс, и электрических (электропроводности о) свойств материала контролируемого изделия. Эти свойства задаются химическим составом материала и его предварительной химико-термической обработкой и должны определяться предварительно перед контролем деталей. Для от- стройки влияния магнитной предыстории изделие размагничивают перед контролем.

Для изделий с плоской поверхностью из уравнения

1 ан „ u m,

/t-jio-g (5)

определим максимальную амплитуду импульса напряженности магнитного поля на поверхности изделия Но, при котором на глубине 1 от поверхности напряженность дет Не, по формуле

Но

где Не - напряженность на глубине I, А/м; а- проводимость материала, См; (4 - магнитная проницаемость, отн.ед.; UQ - магнитная постоянная, ц0 - 1,26х х Гн/м;

I - глубина, на которой определяют Не, м.

Поле рассеяния остаточной индукции

Ва на контролируемом участке определяют

0 5 0 5

0

5

0

5

после частичного размагничивания импульсами магнитного поля обратного направления при пропускании через обмотку соленоида импульсов тока 1Р обратного направления с помощью феррозондового магнитного преобразователя 2, который расположен в непосредственной близости от контролируемой поверхности и позволяет фиксировать тангенциальную составляющую поля рассеяния индукции Bd .

Способ осуществляют следующим образом.

Изделия из ферромагнитных материалов упрочняют по принятой технологии для получения заданных свойств приповерхностного слоя.

Известным способом путем проведения металлографического исследования, механических испытаний или анализа физическими методами определяют контролируемый параметр Р|. В качестве контролируемого параметра физико-механических свойств упрочненного слоя выбирают следующие характеристики: механические свойства (например, твердость и т.п.), фазовый состав, структурное состояние или параметры упрочненного слоя (например, глубина слоя упрочнения, глубина слоя обезуглерожен- ности, процентное соотношение фаз, количество остаточного аустенитз и т.п.), параметры структурно-напряженного состояния (например, величина остаточных .напряжений, уровень микродеформации, размер блоков когерентного рассеяния), эксплуатационные характеристики изделия (усталостная прочность, износостойкость и т.п.), контролируемые факторы процесса упрочнения (температура, давление, время). Путем варьирования режимов упрочнения получают изделия с известными значениями контролируемого параметра PI в заданном интервале. После этого определяют оптимальные условия частичного размагничивания ферромагнитного материала импульсным магнитным полем предварительно намагниченного до насыщения для проведения контроля физико-механических свойств изделий по величине поля рассеяния остаточной индукции Bd.

Для этого устанавливают на контролируемый участок изделия с известным значением контролируемого параметра Р преобразователь 1 прибора (фиг. 1). Нажатием кнопки Пуск запускают программу намагничивания. Изделие намагничивают, пропуская через обмотку намагничивающего соленоида 1 (фиг.2) 3...5 серий импульсов тока одного направления, амплитуда которых сначала возрастает до максимума lm, a затем уменьшается до нуля по описанному

выше закону. Такой режим намагничивания обеспечивает достижение максимальной глубины и стабильности намагничивания.

За время одного цикла принимают время t, за которое амплитуда импульса тока возрастает, а затем уменьшается в 10 раз. Значение постоянной ут в зависимости от времени цикла рассчитывают поформуле(1).

Максимальную амплитуду тока намагничивания Im выбирают такой, чтобы дости- галось поле Н0, при котором напряженность поля Не на глубине I, равной половине слоя упрочнения была . где Has напряженность магнитного поля, при котором достигается индукция насыщения Bs фер- ромагнитного материала.

Амплитуду первого импульса тока намагничивания выбирают такой, чтобы обеспечивалось получение магнитного поля напряженностью А Нт. Напряжен- ность поля А Нт определяют из соотношения ДНт m , где m - постоянная, Ну«Макс напряженность магнитного поля, при котором достигается максимальная маг- нитная проницаемость Циакс Постоянную m определяют из условия:

m

Но

No Нр

Для определения Нрт строят графики зависимости Bd f(Pi) при различных полях размагничивания Нр и находят значение поля Нрт . при котором тангенс угла наклона прямых Bd f(Pi) достигает максимального значения (фиг.З). Измерение поля рассеяния остаточной индукции Bd на контролируемом участке проводят по величине ЭДС индуцируемой ;, измерительной обмотке феррозонда(фиг Т.

Зависимость Bd от параметра PI аппроксимируют линейкой функцией Bd - а + +ЬР| , где постоянные а и Ь находят методом наименьших квадратов.

Постоянную а находят по формуле

я --

n 1

Р52

Bdn 2j °n dn Zj n 1n - 1n - 1

NbS-(iU);

n 1Xn 1 u

Величину b, равную тангенсу угла наклона прямой к оси абсцисс, и определяющую величину отношения измеренного приращения поля рассеяния остаточной индукции изделия к соответствующему изменению контролируемого параметра Р, вычисляют по формуле

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ размагничивания деталей из магнитотвердых материалов | 2019 |

|

RU2713505C1 |

| СПОСОБ ЛОКАЛЬНОГО ИЗМЕРЕНИЯ КОЭРЦИТИВНОЙ СИЛЫ ФЕРРОМАГНИТНЫХ ОБЪЕКТОВ | 2011 |

|

RU2483301C1 |

| СПОСОБ ИМПУЛЬСНОГО МАГНИТНОГО КОНТРОЛЯ ТЕМПЕРАТУРЫ ОТПУСКА ИЗДЕЛИЙ ИЗ СРЕДНЕУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2376592C1 |

| Устройство для импульсного магнитного контроля физико-механических параметров ферромагнитных изделий | 1982 |

|

SU1128155A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| Устройство для контроля механических свойств ферромагнитных изделий | 1986 |

|

SU1401364A2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2051381C1 |

| Устройство для электромагнитного неразрушающего контроля | 1990 |

|

SU1765762A1 |

| Способ контроля качества изделий из ферромагнитных материалов | 1985 |

|

SU1272204A2 |

| Устройство для контроля механических свойств ферромагнитных изделий | 1988 |

|

SU1504585A1 |

Изобретение относится к исследованию физико-механических свойств ферромагнитных материалов и может быть использовано при изготовлении изделий из ферромагнитных материалов, подвергнутых поверхностному упрочнению. С целью расширения технологических возможностей путем контроля свойств приповерхностных слоев после упрочняющих обработок на изделиях различной конфигурации и сортамента, при намагничивании в замкнутой магнитной цепи магнитным полем, силовые линии которого ориентированы параллельно контролируемой поверхности, регулируют глубину промагничивания так, чтобы на глубине, равной половине слоя упрочнения, достигалась индукция насыщения, при этом амплитуду первого импульса устанавливают равной кратной величине магнитного слоя соответствующего максимальной ной проницаемости материала, размагничивают изделие импульсами магнитного поля обратного направления, максимальную амплитуду которого определяют из условия, при котором величина, равная отношению вариации поля рассеяния остаточной намагниченности к соответствующему изменению контролируемого параметра в заданном интервале, достигает максимального значения. 3 ил. ё

где N - число циклов намагничивания.

По окончании процесса намагничивания блок 8 управления прибора (фиг.1) включает схему размагничивания. Размагничивание проводят последовательно возрастающими импульсами тока р обратного направления. Амплитуду импульсов тока Ip увеличивают с шагом pj до достижения максимального тока lpm, при котором индуцируется магнитное поле напряженностью АНр. Амплитуду первого импульса тока размагничивания р определяют из условия, при котором намагничивающий соленоид преобразователя 1 (фиг.2) индуцирует магнитное поле А Нр которое рассчитывают из соотношения

А и - Лм ДНРNp

где Нрт - величина размагничивающего поля, при котором достигает максимума величина, равная отношению приращения поля рассеяния остаточной намагниченности изделия ABd к соответствующему изменению контролируемого параметра A Pi в заданном интервале, Np - число импульсов размагничивания.

S Рп i Bdn-N i (Bdn -Pn)

b

n 1

П I

n 1

N i P2n( i р„у

n 1 f

где Brfn - значение остаточной индукции для n-ro изделия;

Pn - значение контролируемого параметра PI для 1-го изделия;

N - количестве образцов изделий с различным значением Bdn в данной выборке.

Контроль параметра Р по величине поля остаточной индукции проводят, используя график зависимости Btj f(P), полученный при частичном размагничивании контролируемого участка изделия импульсным магнитным полем с максимальной амплитудой, равной Ipm ,

Пример. Проводят контроль изделий, изготовленных из среднеуглеродистых конструкционных сталей после химико-термической обработки. Контролируемый параметр Ро, твердость в ед. HRC. Для и зделий, изготовленных, например, из стали 12ХНЗА, интервал изменения контролируемого параметра 55..65 ед. HRC. Глубина слоя цементации 2 мм.

масло имеем:

300 при

Определяют максимальную амплитуду импульса намагничивающего поля Н0 в зависимости от величины постоянной затухания ум по формуле (2) при Не HBS и м при условии, что для среднеуглеро- дистых сталей: 200...500отн.ед. при (5...Ю) -103А/а, HBs (15...20)x хЮ3А/м, г(15...20)Сим.

Для стали 12ХНЗА после цементации при 910 ± 10°С и закалки от 900 ± 10°С в HBS 8 1C3 А/м 5 103 А/м, (7 20 10° Сим. Тогда при у 0,58 находим, что Но 1,2 104 А/м. Амплитуду первого им- пульса намагничивающего тока определяют из условия индуцирования в намагничивающем соленоиде магнитного поля АНт т 5 10 А/м, где значение постоянной при числе импульсов намагничивания No 5 вычисляют по формуле

т 1,2 104/5 103 0,5

Максимальную амплитуду размагничи- вэющего поля НР(П на поверхности изделия, при котором на глубине I поле будет Нв вычисляют по формуле (2) при Н0 Нрт , Не Не . Интервал изменения определяют на основании экспериментального факта: тангенс угла наклона прямых Bd f(P) максимален, если напряженность размагничивающего поля Не /Не на глубине, равной половине слоя упрочнения, изменяется в интервале (0,5... 1,5) НР/НС, где Нс- коэрци- тивная сила стали, Нр - релаксационная коэрцитивная сила стали. Для среднеуглеродистых конструкционных сталей имеем:

Нс 500...5000 А/м, Нр 2500...30000 А/м, о

Для стали 12ХНЗА (Нс 1,2 103 А/м, Нр 15 103 А/м), интервал изменения должен быть 0,5...15 (Нр/Нс Ю).

Предлагаемый способ контроля физико- механических свойств изделий из ферро

Зависимость поля Hi2 от кривизны контролируемого изделия R (выпуклая криволенейная

поверхность)

0

0

5 5

0

5

0

магнитных материалов по сравнению с прототипом имеет следующие преимущества:

1)возможность контроля физико-механических свойств приповерхностных слоев после упрочняющих обработок на изделиях различной конфигурации и сортамента;

2)выбор условий, при которых контроль физико-механических свойств изделий из ферромагнитных материалов по величине поля рассеяния остаточной намагниченности наиболее эффективен - чувствительность контроля максимальна.

Формула изобретения Способ контроля физико-механических свойств изделий из ферромагнитных материалов, включающий намагничивание изделия сериями импульсов магнитного поля, амплитуда которых изменяется по линейному закону, при этом сначала возрастает до максимального значения, а затем убывает до минимального значения, и измерение поля рассеяния остаточной намагниченности, по величине которого судят о контролируемом параметре, отличающийся тем, что, с целью расширения области использования за счет обеспечения контроля изделий с различным профилем поверхности, при намагничивании в замкнутой цепи магнитным полем, силовые линии которого ориентированы параллельно контролируемой поверхности, регулируют глубину промаг- ничивания так, чтобы на глубине, равной половине слоя упрочнения, достигалась индукция насыщения, при этом амплитуду первого намагничивающего импульса устанавливают кратной величине магнитного поля, соответствующего максимальной магнитной проницаемости материала, а размагничивают изделие импульсами магнитного поля обратного направления, максимальную амплитуду которых определяют из условия. при котором величина отношения вариации поля рассеяния остаточной намагниченности к соответствующему изменению контролируемого параметра в заданном интервале достигает максимума.

Фог.1

Щи г. 1

в:

фиг.З

| Способ контроля качества многослойных ферромагнитных изделий | 1985 |

|

SU1252718A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения механических свойств изделий из ферромагнитных материалов | 1977 |

|

SU708795A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-07-07—Публикация

1990-03-11—Подача