ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к ароматическому альдегиду, в частности ароматическому альдегиду, который можно использовать в качестве исходного материала для производства разнообразных типов промышленных химических исходных материалов, фармацевтических материалов, агрохимических материалов, оптических функциональных материалов и электронных функциональных материалов. Кроме того, настоящее изобретение относится к отверждающему агенту для эпоксидной смолы, содержащему ароматический альдегид, и композиции на основе эпоксидной смолы, содержащей отверждающий агент для эпоксидной смолы , в частности, отверждающий агент для эпоксидной смолы, подходящий для нанесения покрытий, а также для гражданского проектирования и строительства, и композиции на основе эпоксидной смолы, содержащей отверждающий агент для эпоксидной смолы.

УРОВЕНЬ ТЕХНИКИ

Хорошо известно, что разнообразные типы полиаминных соединений широко используются как отверждающие агенты для эпоксидной смолы и соответствующие исходные материалы (см., например, патентный документ 1). Композиции на основе эпоксидной смолы, в которых используются эти отверждающие агенты для эпоксидной смолы, широко используются для нанесения покрытий, таких как противокоррозионные покрытия для морских судов, мостов и железных конструкций на суше или на море, а также в областях гражданского проектирования и строительства, включая облицовочные и армирующие материалы и ремонт бетонных конструкций, напольные материалы зданий, облицовочные материалы систем водоснабжения и канализации, материалы для дорожных покрытий и связующие материалы.

Отверждающие агенты для эпоксидной смолы, в которых используется в качестве исходного материала линейный алифатический полиамин, такой как диэтилентриамин и триэтилентетрамин, или ксилилендиамин, в числе разнообразных типов полиаминных соединений, могут придавать улучшенную способность к отверждению композициям на основе эпоксидной смолы, а также могут придавать хорошие эксплуатационные характеристики и физические свойства отверждаемым покровным пленкам на основе эпоксидной смолы и отверждаемым материалам на основе эпоксидной смолы по сравнению с отверждающими агентами для эпоксидных смол, в которых используются в качестве исходных материалов другие полиаминные соединения (см., например, непатентный документ 1).

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

Патентная литература

Патентный документ 1: японская выложенная патентная заявка № 58-109567

Непатентная литература

Непатентный документ 1: "Общее введение в эпоксидные полимеры», основное издание, отредактированное и опубликованное (на японском языке) Японским обществом по технологии эпоксидных полимеров в 2003 г.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

Однако композиции на основе эпоксидной смолы, содержащие отверждающий агент для эпоксидной смолы, где используется ксилилендиамин в качестве исходного материала, склонны к поглощению содержащегося в воздухе диоксида углерода и водяного пара, образуя карбаматную соль и карбонатную соль. Образование карбаматной соли или карбонатной соли создают проблемы, вызывающие снижение эксплуатационных характеристик, ухудшение поверхностных свойств (гладкость, глянец), ухудшение способности к высыханию отверждаемых покровных пленок на основе эпоксидной смолы, а также ухудшение физических свойств и адгезии отверждаемых материалов на основе эпоксидной смолы, и возникает проблема, вызывающая отбеливание вследствие снижения водостойкости и ухудшение внешнего вида.

Чтобы улучшить поверхностные свойства, способность к высыханию и водостойкость покровных пленок на основе эпоксидной смолы и отверждаемых материалов на основе эпоксидной смолы, используются разнообразные типы добавок. Однако некоторые добавки создают следующие проблемы: улучшение водостойкости оказывается недостаточным, хотя поверхностные свойства и способность к высыханию могут улучшаться; улучшение поверхностных свойств и способности к высыханию оказывается недостаточным, хотя может улучшаться водостойкость; а также уменьшаются прозрачность и адгезия покровной пленки на основе эпоксидной смолы к основному материалу, хотя могут улучшаться поверхностные свойства, способность к высыханию и водостойкость.

С учетом вышеупомянутой ситуации, техническая проблема настоящего изобретения заключается в том, чтобы предложить новое ароматическое альдегидное соединение, способное образовывать покровную пленку на основе эпоксидной смолы и отвержденный материал на основе эпоксидной смолы, которые проявляют превосходные поверхностные свойства (гладкость, глянец), способность к высыханию, водостойкость, прозрачность и адгезия, а также отверждающий агент для эпоксидной смолы и композицию на основе эпоксидной смолы, содержащую ароматическое альдегидное соединение.

РЕШЕНИЕ ПРОБЛЕМЫ

В результате всесторонних исследований, связанных с поиском решения вышеупомянутой проблемы, авторы настоящего изобретения обнаружили, что использование композиции на основе эпоксидной смолы, содержащей отверждающее эпоксидную смолу вещество, содержащее полиаминное соединение и ароматический альдегид, имеющий определенную структуру, позволяет изготавливать покровную пленку на основе эпоксидной смолы и отвержденный материал на основе эпоксидной смолы, которые проявляют превосходные поверхностные свойства, способность к высыханию, водостойкость, прозрачность и адгезия.

Таким образом, настоящее изобретение заключается в следующем.

1. Ароматический альдегид, имеющий разветвленную алкильную группу, где разветвленная алкильная группа содержит от 10 до 14 атомов углерода.

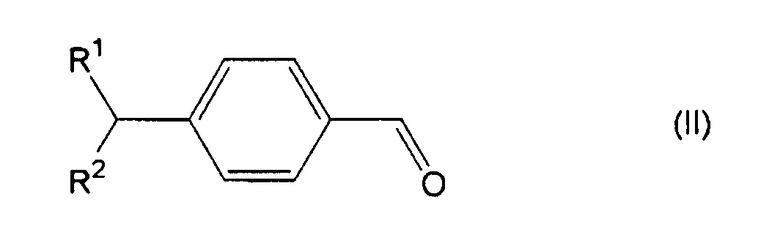

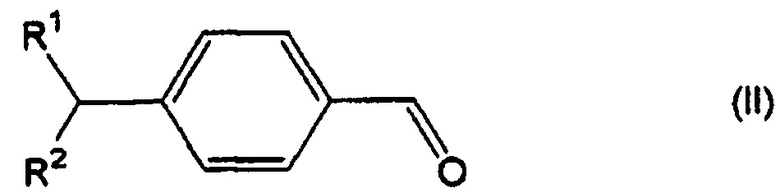

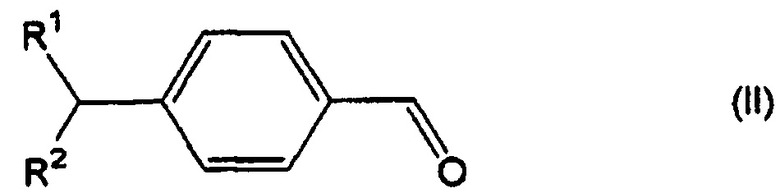

2. Ароматический альдегид по п. 1, который представлен следующей общей формулой (II):

[Формула 1]

(где каждая из групп R1 и R2 независимо представляет собой алкильную группу, содержащую от 1 до 12 атомов углерода, и суммарное число атомов углерода в группах R1 и R2 составляет от 9 до 13).

3. Ароматический альдегид по п. 1 или 2, представляющий собой один или несколько альдегидов, выбранных из группы, которую составляют 4-(додекан-6-ил)бензальдегид и 4-(додекан-5-ил)бензальдегид.

4. Отверждающее эпоксидную смолу вещество, содержащее полиаминное соединение (A) и ароматический альдегид (B) по любому из пп. 1-3.

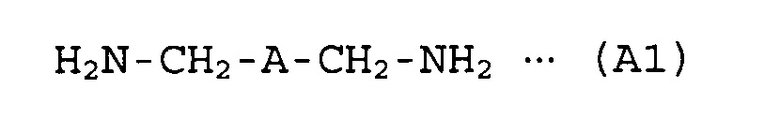

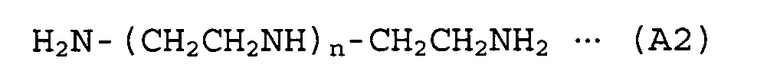

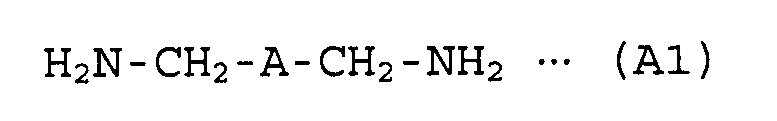

5. Отверждающее эпоксидную смолу вещество по п. 4, где полиаминное соединение (A) представляет собой одно или несколько соединений, выбранных из группы, которую составляют полиамины, представленные следующей общей формулой (A1), линейные алифатические полиамины, представленные следующей общей формулой (A2) и соединения, полученные посредством добавления полиамина, представленного следующей общей формулой (A1) или (A2), к соединению, имеющему, по меньшей мере, одну глицидильную группу в расчете на одну молекулу:

где A представляет собой фениленовую группу или циклогексиленовую группу; и

где n представляет собой целое число от 0 до 4.

6. Композиция на основе эпоксидной смолы, содержащая отверждающее эпоксидную смолу вещество по пп. 4 или 5.

7. Композиция на основе эпоксидной смолы по п. 6, используемая для нанесения покрытий или для гражданского проектирования и строительства.

8. Отвержденная покровная пленка на основе эпоксидной смолы, полученная посредством отверждения композиции на основе эпоксидной смолы для нанесения покрытий по п. 7.

9. Отвержденный материал на основе эпоксидной смолы, полученный посредством отверждения композиции на основе эпоксидной смолы для гражданского проектирования и строительства по п. 7.

10. Способ получения ароматического альдегида по любому из пп. 1-3, включающий стадию формилирования ароматического соединения, которое имеет разветвленную алкильную группу, содержащую от 10 до 14 атомов углерода, монооксидом углерода в присутствии фтороводорода и трифторида бора.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Композиция на основе эпоксидной смолы, содержащая отверждающий агент для эпоксидной смолы, содержащее ароматический альдегид согласно настоящему изобретению, может образовывать покровную пленку на основе эпоксидной смолы и отвержденный материал на основе эпоксидной смолы, которые проявляют превосходные поверхностные свойства (гладкость, глянец), способность к высыханию, водостойкость, прозрачность и адгезия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

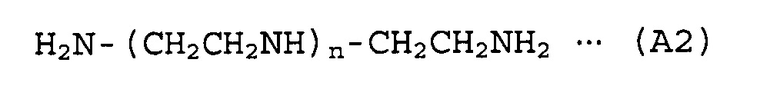

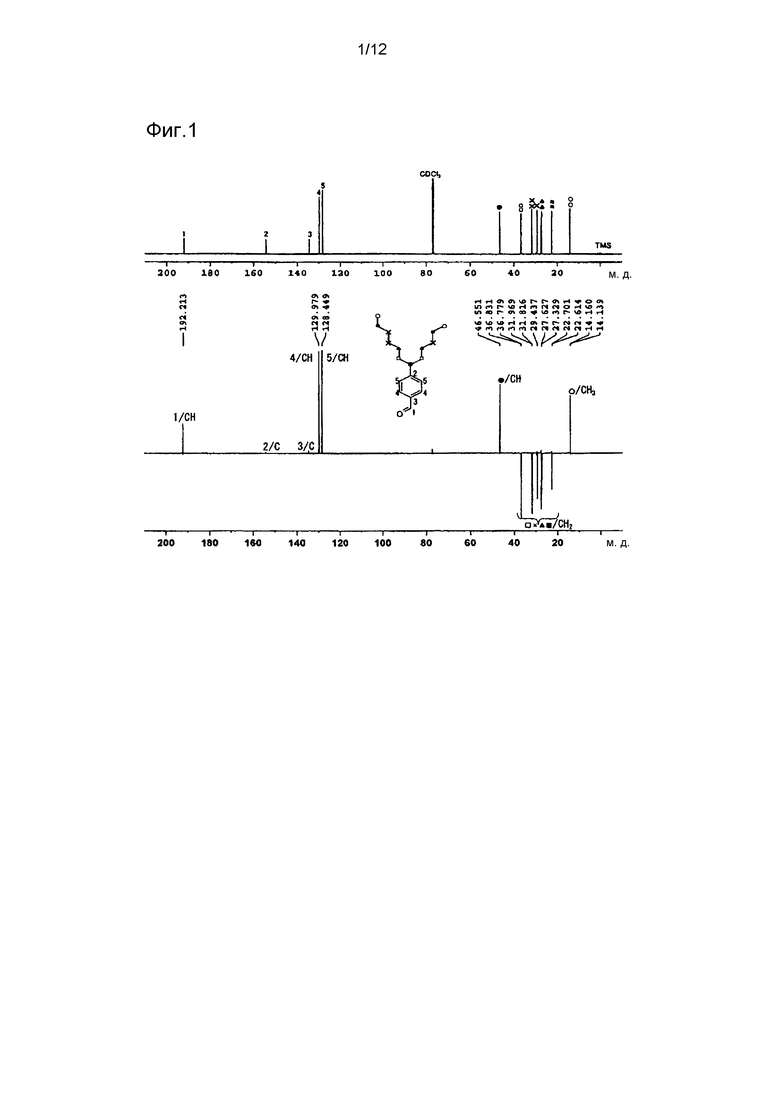

Фиг. 1 представляет результат исследования методом ЯМР DEPT135 компонента 1 (4-(додекан-6-ил)бензальдегид) в примере 1.

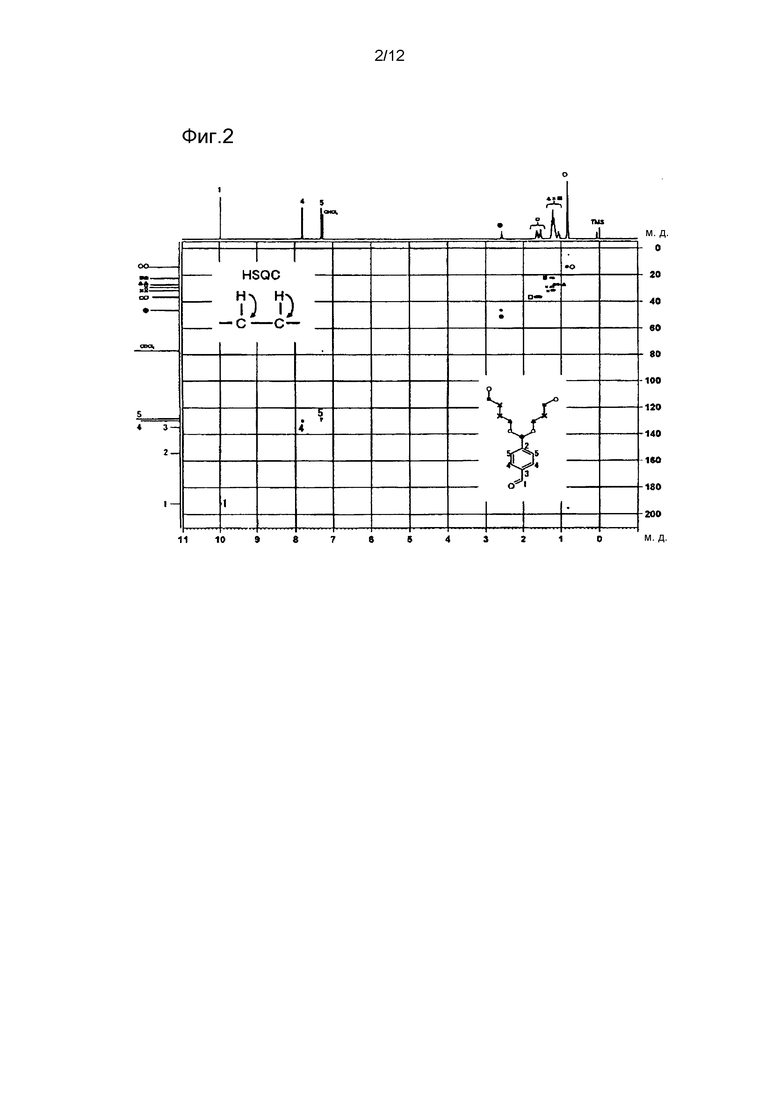

Фиг. 2 представляет результат исследования методом ЯМР HSQC компонента 1 в примере 1.

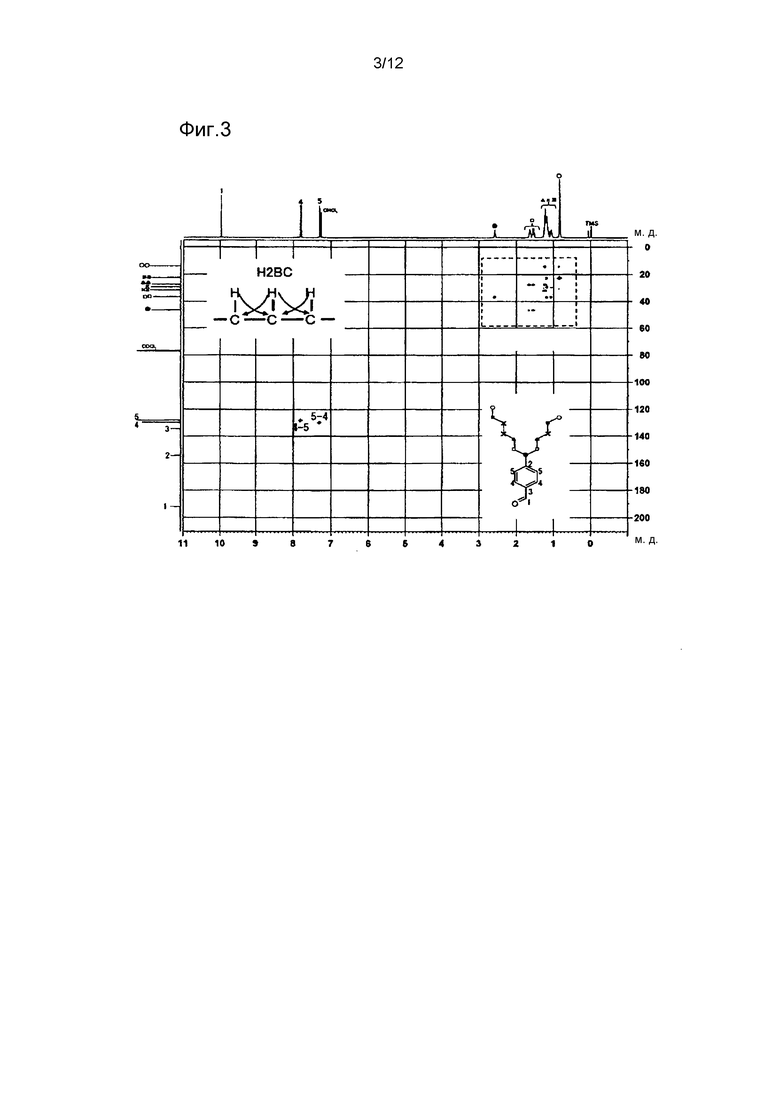

Фиг. 3 представляет результат исследования методом ЯМР H2BC компонента 1 в примере 1.

Фиг. 4 представляет увеличенное изображение интервала от 0,2 до 2,7 м. д. (интервал, соответствующий алкильной группе) из результата исследования на фиг. 3.

Фиг. 5 представляет результат исследования изомерных соединений-кандидатов с использованием результатов исследования на фиг. 4.

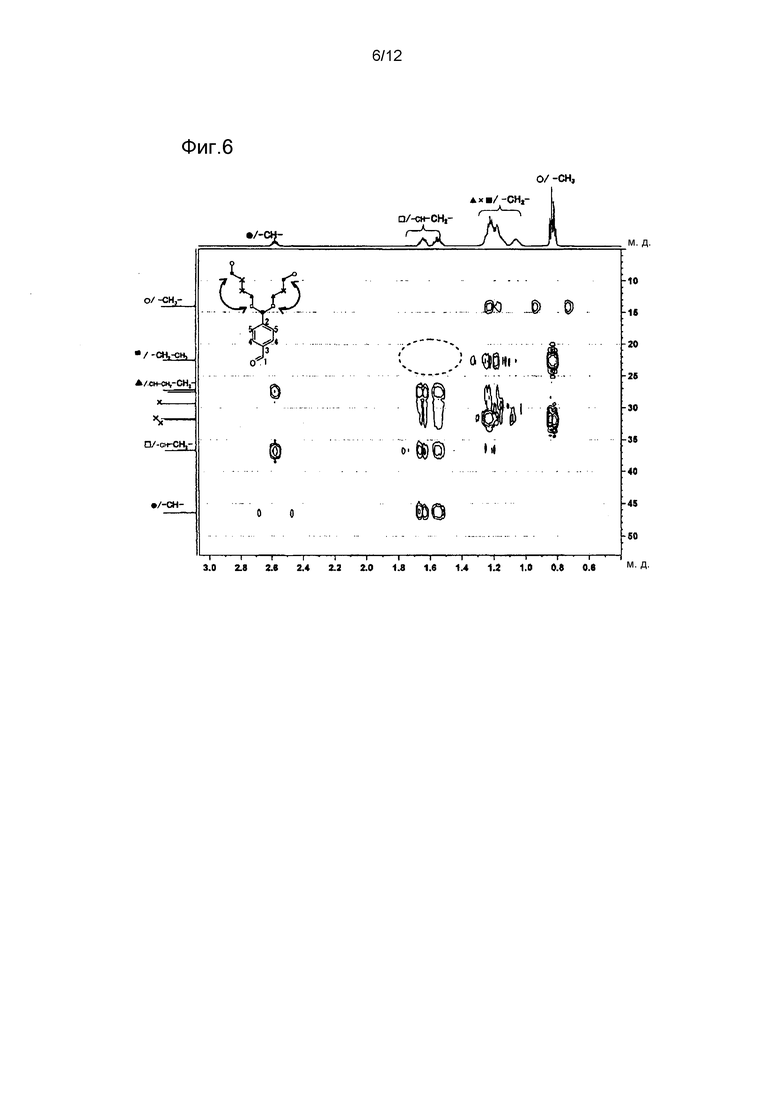

Фиг. 6 представляет результат исследования методом ЯМР HMBC компонента 1 в примере 1.

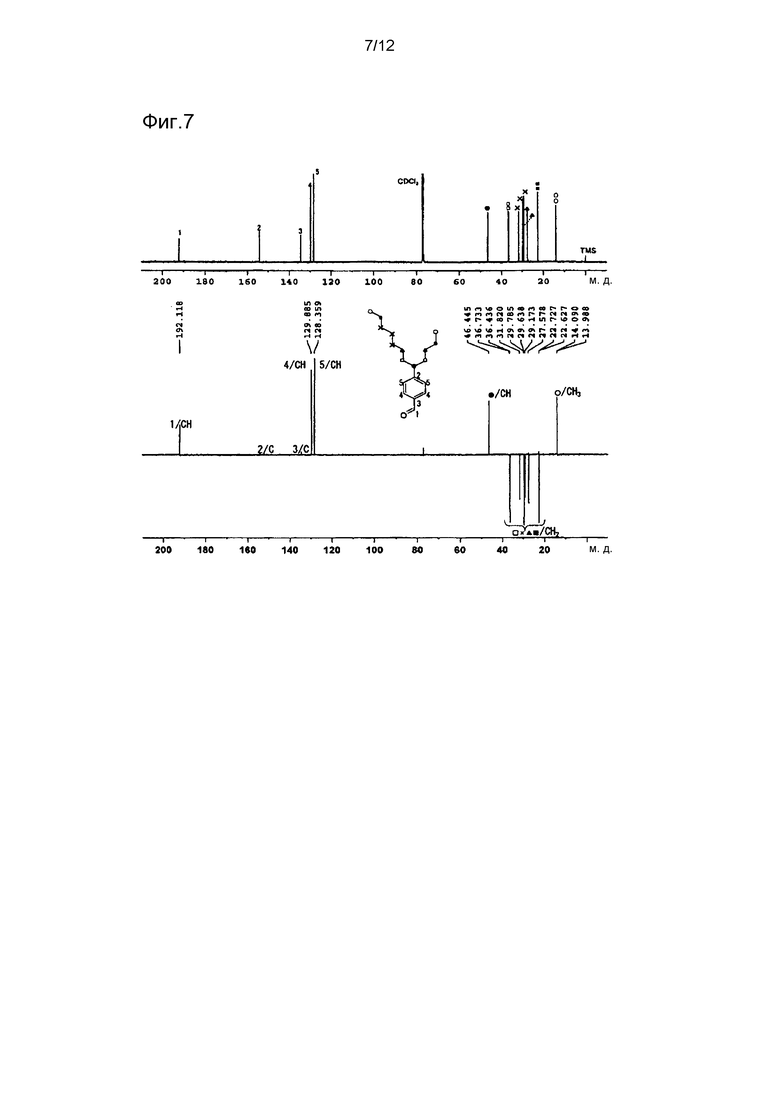

Фиг. 7 представляет результат исследования методом ЯМР DEPT135 компонента 2 (4-(додекан-5-ил)бензальдегид) в примере 1.

Фиг. 8 представляет результат исследования методом ЯМР HSQC компонента 2 в примере 1.

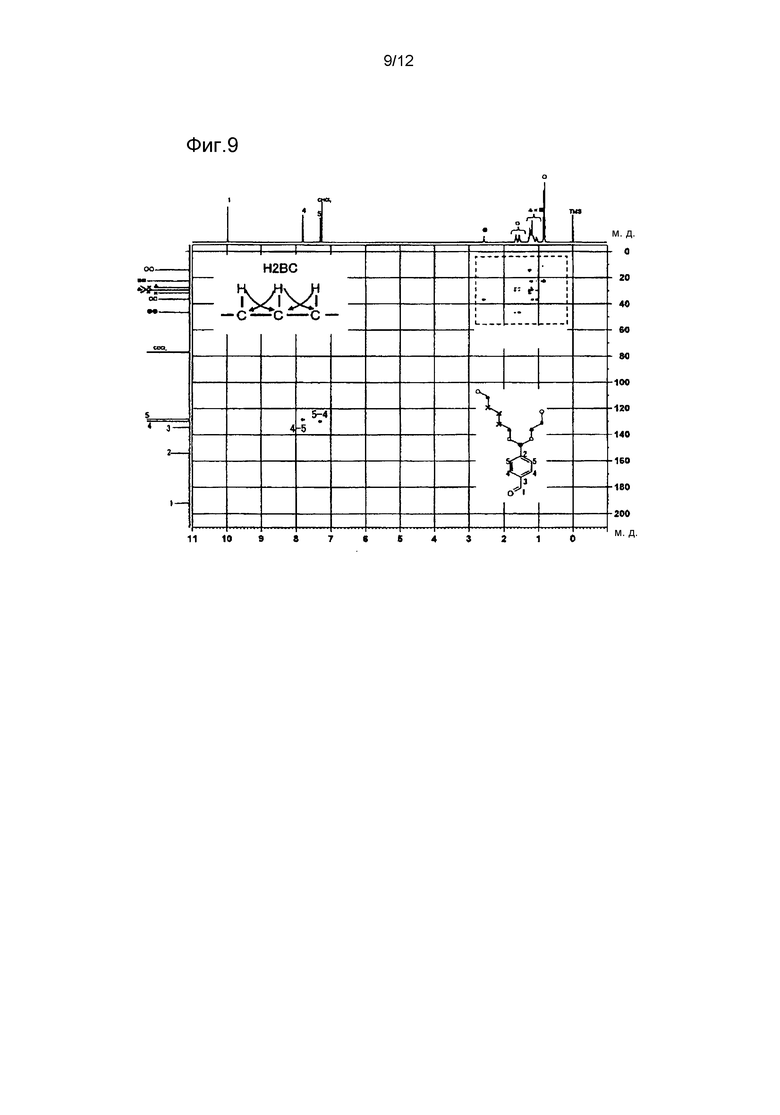

Фиг. 9 представляет результат исследования методом ЯМР H2BC компонента 2 в примере 1.

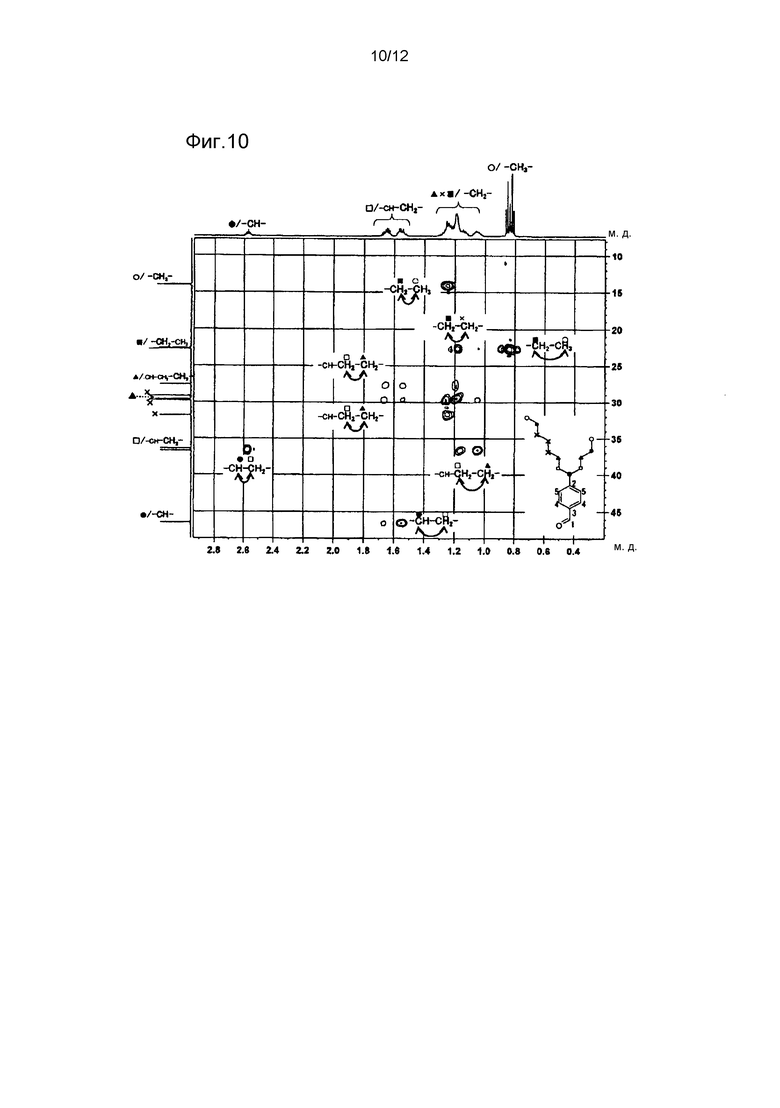

Фиг. 10 представляет увеличенное изображение интервала от 0,2 до 2,9 м. д. (интервал, соответствующий алкильной группе) из результата исследования на фиг. 9.

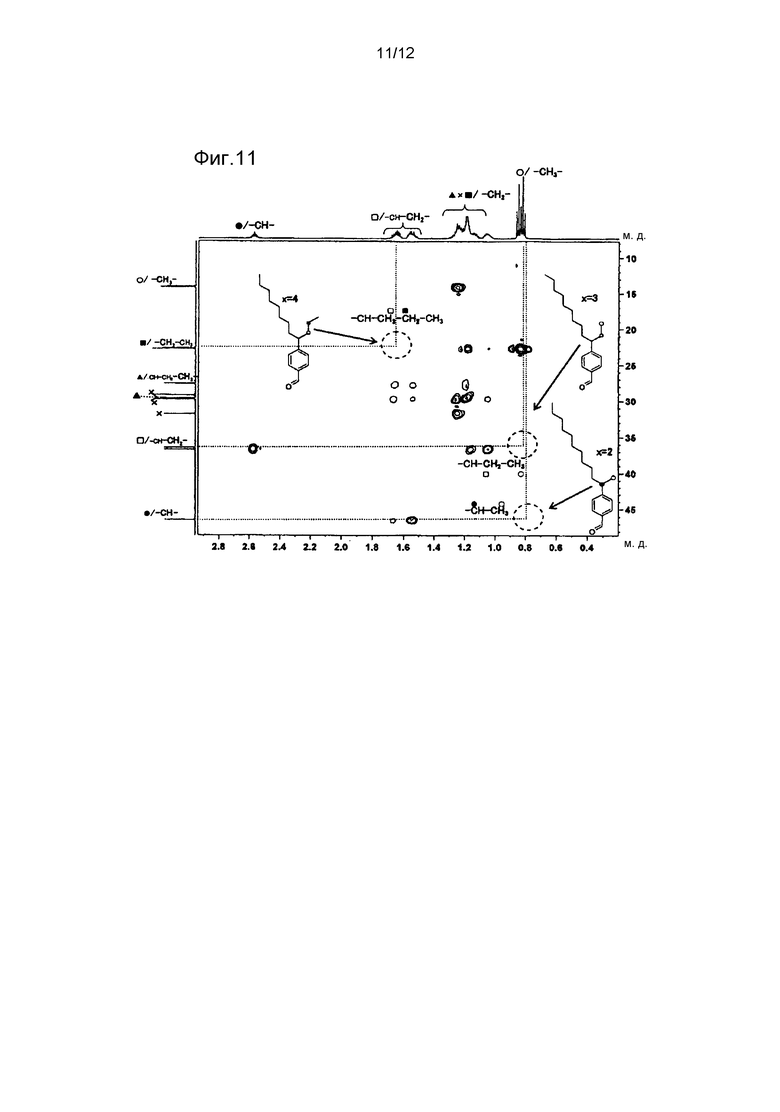

Фиг. 11 представляет результат исследования изомерных соединений-кандидатов с использованием результатов исследования на фиг. 10.

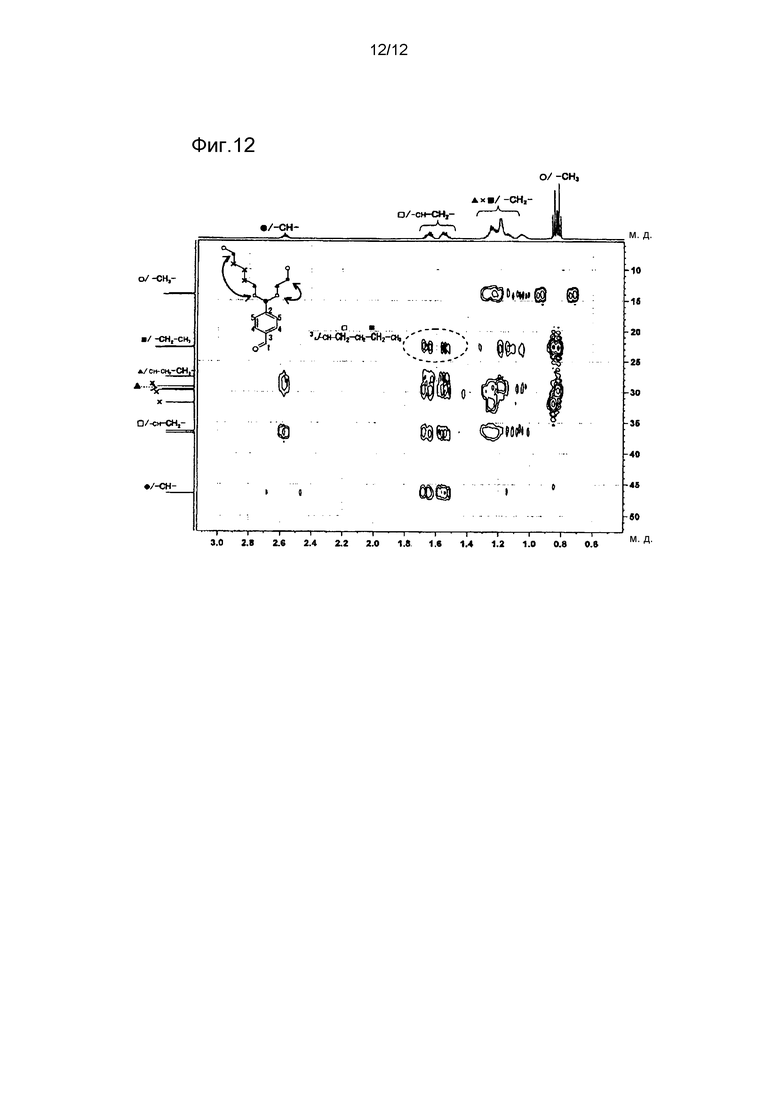

Фиг. 12 представляет результат исследования методом ЯМР HMBC компонента 2 в примере 1.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее будет подробно описан вариант осуществления настоящего изобретения на практике (в настоящем документе называется просто "настоящий вариант осуществления"). Описанный ниже настоящий вариант осуществления представляет собой просто примерную иллюстрацию настоящего изобретения и не предназначается для ограничения настоящего изобретения. Настоящее изобретение можно осуществлять, производя соответствующие изменения или модификации, не выходящие за пределы идеи изобретения.

Ароматический альдегид

Ароматический альдегид согласно настоящему варианту осуществления представляет собой ароматический альдегид, который имеет разветвленную алкильную группу, содержащую от 10 до 14 атомов углерода. С точки зрения изготовления покровной пленки на основе эпоксидной смолы, которая проявляет превосходные поверхностные свойства, способность к высыханию, водостойкость, прозрачность и адгезию, когда она используется для отверждающего агента для эпоксидной смолы, ароматический альдегид представляет собой предпочтительно пара-алкилбензальдегид, представленный следующей общей формулой (I), и предпочтительнее пара-алкилбензальдегид, представленный следующей общей формулой (II):

[Формула 2]

(где R представляет собой разветвленную алкильную группу, содержащую от 10 до 14 атомов углерода).

[Формула 3]

(В данной формуле каждая из групп R1 и R2 независимо представляет собой алкильную группу, содержащую от 1 до 12 атомов углерода, и суммарное число атомов углерода в группах R1 и R2 составляет от 9 до 13.)

Разветвленная алкильная группа, обозначенная как R в общей формуле (I), может иметь разветвления в любом месте углеродной цепи. С точки зрения изготовления покровной пленки на основе эпоксидной смолы, которая проявляет превосходные поверхностные свойства, способность к высыханию, водостойкость, прозрачность и адгезия, когда данный альдегид используется для отверждающего агента для эпоксидной смолы в качестве группы R предпочтительно выбирается разветвленная алкильная группа, содержащая от 10 до 13 атомов углерода, и предпочтительнее группа представляет додекан-6-ил или додекан-5-ил.

Хотя суммарное число атомов углерода в группах R1 и R2 общей формулы (II) должно быть достаточно большим, чтобы соединение имело температуру кипения, которая превышает 330°C при нормальном давлении с точки зрения выполнения требований по выбросу летучих органических соединений (VOC), получение продукта в результате дистилляции становится затруднительным, когда суммарное число атомов углерода в группах R1 и R2 оказывается чрезмерно большим. Таким образом, суммарное число атомов углерода в группах R1 и R2 составляет предпочтительно от 9 до 13. Сочетание групп R1 и R2 в общей формуле (II) предпочтительно представляет собой сочетание н-бутильной группы и н-гептильной группы или сочетание н-пентильной группы и н-гексильной группы.

Предпочтительные заданные примеры ароматического альдегида согласно настоящему варианту осуществления представляют собой один или несколько альдегидов, выбранных из группы, которую составляют 4-(додекан-6-ил)бензальдегид и 4-(додекан-5-ил)бензальдегид.

Ароматический альдегид согласно настоящему варианту осуществления может представлять собой смесь двух или более ароматических альдегидов, которые имеют разветвленную алкильную группу, содержащую от 10 до 14 атомов углерода, и предпочтительно представляет собой смесь двух или более ароматических альдегидов, которые имеют разветвленную алкильную группу, содержащую от 10 до 13 атомов углерода.

В том случае, когда ароматический альдегид представляет собой смесь двух или более ароматических альдегидов, имеющих разветвленную алкильную группу, содержащую от 10 до 13 атомов углерода, соотношение компонентов предпочтительно является следующим: ароматический альдегид, имеющий разветвленную алкильную группу, содержащую 10 атомов углерода, составляет от 10 до 15 мас.%; ароматический альдегид, имеющий разветвленную алкильную группу, содержащую 11 атомов углерода, составляет от 20 до 30 мас.%; ароматический альдегид, имеющий разветвленную алкильную группу, содержащую 12 атомов углерода, составляет от 25 до 35 мас.%; и ароматический альдегид, имеющий разветвленную алкильную группу, содержащую 13 атомов углерода, составляет от 20 до 30 мас.%. Если соотношение компонентов в смеси ароматических альдегидов находится в вышеупомянутом интервале, температура плавления уменьшается, и вероятным становится улучшение пригодности для обработки смеси в случае использования этой смеси для отверждающего агента для эпоксидной смолы.

Содержание ароматического альдегида, имеющего разветвленную алкильную группу, содержащую 10 атомов углерода, составляет предпочтительнее от 10 до 13 мас.%. Содержание ароматического альдегида, имеющего разветвленную алкильную группу, содержащую 11 атомов углерода, составляет предпочтительнее 24 до 30 мас.%. Содержание ароматического альдегида, имеющего разветвленную алкильную группу, содержащую 12 атомов углерода, составляет предпочтительнее 27 до 33 мас.%. Содержание ароматического альдегида, имеющего разветвленную алкильную группу, содержащую 13 атомов углерода, составляет предпочтительнее 22 до 27 мас.%.

Ароматические альдегиды широко используются также для изготовления герметизирующих материалов на полиуретановой основе. Ароматические альдегиды, используемые для таких приложений, не должны иметь запаха при нормальном давлении, то есть они должны иметь температуру кипения, которая превышает 330°C при нормальном давлении, с точки зрения соблюдения стандартов выбросов летучих органических соединений (VOC), а также они должны быть жидкими при нормальной температуре с точки зрения пригодности для обработки. Однако, как известно, обычные ароматические альдегиды имеют низкую температуру кипения, и если сделать попытку повышения температуры кипения посредством введения имеющей длинную цепь алкильной группы в качестве заместителя, это приводит к одновременному повышению температуры плавления. Пример ароматического альдегида, содержащего имеющую длинную цепь алкильную группу в качестве заместителя, представляет собой 4-(н-нонил)бензальдегид, который получают посредством введения в качестве заместителя алкильной группы, содержащей прямую цепь из 9 атомов углерода, и, как известно, его температура плавления составляет -5°C, и он является жидким при нормальной температуре (см. патент США № 5371284 и статью в журнале Helvetica Chimica Acta, 1982 г., т. 65, вып. 8, с. 2448-2449). Однако поскольку он имеет температуру кипения, составляющую от 136 до 139°C при 0,55 мм рт. ст. (73,33 Па), и его температура кипения при нормальном давлении составляет 330°C или менее, возникает проблема запаха. Кроме того, 4-(н-децил)бензальдегид, который представляет собой продукт введения в качестве заместителя алкильной группы, содержащей прямую цепь из 9 атомов углерода, имеет температуру кипения, составляющую от 152 до 156°C при 0,3 мм рт. ст. (40 Па), и температуру кипения при нормальном давлении, превышающую 330°C, но он имеет температуру плавления, составляющую 8°C, и может затвердевать в зимнее время (см. патент США № 5371284 и статью в журнале Helvetica Chimica Acta, 1982 г., т. 65, вып. 8, с. 2448-2449). Кроме того, пара-н-додецилбензальдегид, который представляет собой продукт введения в качестве заместителя алкильной группы, содержащей прямую цепь из 12 атомов углерода, имеет температуру плавления, составляющую 92°C, и является твердым при нормальной температуре (см. статью в Seishi Shin'ya, Journal of Agricultural Chemical Society of Japan (Журнал сельскохозяйственного химического общества Японии), 1959 г., т. 33, № 5, с. 362-365).

Поскольку ароматический альдегид согласно настоящему варианту осуществления должен быть жидким при нормальной температуре с точки зрения пригодности для обработки, температура, при которой ароматический альдегид затвердевает при охлаждении (далее также называется термином "температура затвердевания") составляет предпочтительно 0°C или менее, предпочтительнее -10°C или менее и еще предпочтительнее -50°C или менее. Ароматический альдегид согласно настоящему варианту осуществления имеет преимущество, заключающееся в том, что он имеет широкий температурный интервал жидкого состояния.

Поскольку ароматический альдегид согласно настоящему варианту осуществления не должен проявлять запах при нормальном давлении с точки зрения соблюдения стандартов выбросов летучих органических соединений (VOC), уровень температуры, при которой ароматический альдегид испаряется из жидкого состояния, когда он нагревается при нормальном (атмосферном) давлении (100 кПа) (далее также называется термином "температура испарения"), составляет предпочтительно более чем 330°C, предпочтительнее 340°C или более, и еще предпочтительнее 350°C или более. Ароматический альдегид согласно настоящему варианту осуществления имеет высокую температура испарения, и преимущество этого заключается в том, что ароматический альдегид можно использовать в качестве растворителя даже при высоких температурах.

Способ изготовления ароматического альдегида

Способ изготовления ароматического альдегида согласно настоящему варианту осуществления не ограничивается определенным образом, но ароматический альдегид можно изготавливать, например, осуществляя способ, включающий стадию формилирования ароматического соединения, которое имеет разветвленную алкильную группу, содержащую от 10 до 14 атомов углерода, монооксидом углерода в присутствии фтороводорода и трифторида бора.

Ароматическое соединение, которое имеет разветвленную алкильную группу, содержащую от 10 до 14 атомов углерода (далее также называется термином "исходное соединение") и используется в качестве исходного материала, может представлять собой смесь двух или более ароматических соединений, которые имеют разветвленные алкильные группы, содержащие различные числа (от 10 до 14) атомов углерода, и оно может представлять собой смесь двух или более структурных изомеров любого из ароматических соединений, в каждом из которых имеется разветвленная алкильная группа, содержащая от 10 до 14 атомов углерода.

Способ изготовления исходного соединения не ограничивается определенным образом, и исходное соединение можно изготавливать, например, осуществляя алкилирование одного из бензолов соответствующим олефином с использованием кислого катализатора. Исходное соединение можно получать также путем выделения из смоляных фракций и нефтяных фракций. Можно также использовать имеющиеся в продаже продукты, и, например, продукт под наименованием "Alkene L", изготовленный компанией JX Nippon Oil & Energy Corp., можно использовать в товарной форме. Согласно настоящему изобретению, как описано в приведенных ниже примерах, Alkene L содержит в качестве основного компонента смесь алкилбензолов, которые имеют разветвленные алкильные группы, содержащие от 10 до 13 атомов углерода, и в нем практически отсутствуют алкилбензолы, которые имеют алкильные группы с прямой цепью, содержащие от 10 до 13 атомов углерода.

Реакция формилирования ароматического соединения, которое имеет разветвленную алкильную группу, содержащую от 10 до 14 атомов углерода, предпочтительно осуществляется, когда исходное соединение реагирует с монооксидом углерода в присутствии катализаторов, включающих фтороводород (далее также называется термином "HF") и трифторид бора (далее также называется термином "BF3"). Данный способ изготовления позволяет получать ароматический альдегид с хорошим выходом и чистотой, составляющей 80% или более. Используемые в качестве катализаторов HF и BF3 можно регенерировать и повторно использовать, поскольку они имеют высокую летучесть. Таким образом, используемые катализаторы не требуется выбрасывать, что обеспечивает превосходную экономичность и одновременно снижает нагрузку на окружающую среду.

Монооксид углерода, используемый в реакции формилирования, может содержать инертные газы, такие как азот и метан, но парциальное давление монооксида углерода составляет предпочтительно от 0,5 до 5 МПа и предпочтительнее от 1 до 3 МПа. В том случае, где парциальное давление монооксида углерода является чрезмерно низким, реакция формилирования не происходит в достаточной степени, и одновременно с ней происходят побочные реакции, такие как изомеризация и полимеризация, которые снижают выход; и этот вариант, таким образом, не является предпочтительным. Даже если парциальное давление монооксида углерода установлено выше указанного интервала, никакое преимущество не может быть получено в результате реакции, и вероятным становится неудобство, включающее необходимость использования устройства высокого давления.

Фтороводород предпочтительно представляет собой практически безводный HF. С точки зрения эффективности реакции, содержание HF в исходном соединении составляет предпочтительно 8 моль или более и 30 моль или менее и предпочтительнее 15 моль или более и 25 моль или менее в расчете на 1 моль исходного соединения.

С точки зрения эффективности реакции, содержание BF3 в исходном соединении составляет предпочтительно 1,5 моль или более и 3,5 моль или менее и предпочтительнее 2,0 моль или более и 3,0 моль или менее в расчете на 1 моль исходного соединения.

С точки зрения подавления образования продуктов полимеризации и повышения выхода, температура реакционной смеси в случае реакция формилирования составляет предпочтительно -45°C или более и -15°C или менее, предпочтительнее -40°C или более и -20°C или менее и еще предпочтительнее -35°C или более и -25°C или менее. С точки зрения повышения степени превращения исходного соединения, продолжительность реакции составляет предпочтительно от 1 до 5 часов.

С точки зрения растворимости исходного соединения, в качестве растворителя для осуществления реакции можно использовать растворитель, который является инертным по отношению к исходному соединению и HF/BF3, например, насыщенный алифатический углеводород, такой как гексан, гептан или декан. В таком случае реакция полимеризации дополнительно подавляется, и повышается выход; однако поскольку при использовании большого количества растворителя уменьшается объемная эффективность реакции, и происходит увеличение удельного количества энергии, требуемого для разделения, присутствие/отсутствие и используемое количество растворителя определяются надлежащим образом.

Режим осуществления реакции в случае реакции формилирования не ограничивается определенным образом при том условии, что осуществляемый способ перемешивания обеспечивает достаточное смешивание жидкой фазы и газовой фазы, и можно использовать любой режим, в том числе периодический режим, полупериодический режим, непрерывный режим и т. д.

Примерный периодический режим осуществляется следующим образом: исходное соединение, растворенное в растворителе, безводный HF и BF3 помещаются в автоклав, оборудованный электромагнитным перемешивающим устройством; содержимое перемешивается, и температура жидкости поддерживается на уровне -45°C или более и -15°C или менее; затем давление повышается до уровня от 0,5 до 5 МПа посредством введения монооксида углерода; после этого, при сохранении давления и температуры жидкости, содержимое выдерживается в течение от 1 до 5 часов до тех пор, пока не прекращается поглощение монооксида углерода; а затем полученная в результате реакции жидкость выливается на лед.

Примерный полупериодический режим осуществляется образом: безводный HF и BF3 помещаются в автоклав, оборудованный электромагнитным перемешивающим устройством; содержимое перемешивается, и температура жидкости устанавливается на уровне -45°C или более и -15°C или менее и поддерживается постоянной; затем давление повышается до уровня от 0,5 до 5 МПа посредством введения монооксида углерода, и в процессе поступления монооксида углерода поддерживается постоянное давление; после этого вводится исходное соединение, растворенное в растворителе; и после выдерживания в таком состоянии в течение от 0,1 до 3 часов полученная в результате реакции жидкость выливается на лед.

Примерный непрерывный режим осуществляется образом: безводный HF и BF3 помещаются в автоклав, оборудованный электромагнитным перемешивающим устройством, содержимое перемешивается, и температура жидкости устанавливается на уровне -45°C или более и -15°C или менее и поддерживается постоянной; затем давление повышается до уровня от 0,5 до 5 МПа посредством введения монооксида углерода, и в процессе поступления монооксида углерода поддерживается постоянное давление; после этого поступает исходное соединение, растворенное в растворителе, для осуществления реакции в полупериодическом режиме, а затем начинается введение безводного HF и BF3, и полученная в результате реакции жидкость непрерывно выливается в воду со льдом. С точки зрения эффективности реакции, период времени, в течение которого жидкая реакционная смесь находится в автоклаве, составляет предпочтительно от 1 до 5 часов. Время прекращения реакции не ограничивается определенным образом, но например, реакция может прекращаться, когда прекращается поглощение монооксида углерода.

Поскольку в вышеупомянутой реакции формилирования полученная в результате реакции жидкость, которая выливается на лед или в воду со льдом, содержит в следовом количестве HF, в некоторых случаях полученная в результате реакции жидкость предпочтительно подвергается промыванию водой для нейтрализации с использованием водного раствора 0,5% гидроксида натрия. Посредством анализа методом газовой хроматографии органического слоя, получаемого в результате нейтрализации, может быть подтверждено образование ароматического альдегида. После этого, очищая органический слой выбранным надлежащим образом обычным способом, таким как способы дистилляции и жидкостной хроматографии, можно получать целевой ароматический альдегид.

Отверждающее эпоксидную смолу вещество

Отверждающее эпоксидную смолу вещество согласно настоящему варианту осуществления содержит полиаминное соединение (A) и описанный выше ароматический альдегид (B) который имеет разветвленную алкильную группу, содержащую от 10 до 14 атомов углерода.

Полиаминное соединение (A)

Полиаминное соединение согласно настоящему варианту осуществления не ограничивается определенным образом, но предпочтительно представляет собой одно или несколько соединений, выбранных из группы, которую составляют полиамины, представленные следующей общей формулой (A1), линейные алифатические полиамины, представленные следующей общей формулой (A2) и соединения, полученные посредством добавления полиамина, представленного следующей общей формулой (A1) или (A2), соединению, имеющему, по меньшей мере, одну глицидильную группу в расчете на одну молекулу.

где A представляет фениленовую группу или циклогексиленовую группу.

где n представляет целое число от 0 до 4.

Полиаминные соединения, которые представляет приведенная выше общая формула (A1), включают ортоксилилендиамин, метаксилилендиамин, параксилилендиамин, 1,2-бис(аминометил)циклогексан, 1,3-бис(аминометил)циклогексан и 1,4-бис(аминометил)циклогексан. Среди этих соединений метаксилилендиамин и 1,3-бис(аминометил)циклогексан являются предпочтительными с точки зрения механических свойств и химической устойчивости отверждаемого материала и т. п.

Линейные алифатические полиамины, которые представлены приведенной выше общей формулой (A2), включают этилендиамин, диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин и пентаэтиленгексамин. Среди этих соединений диэтилентриамин и триэтилентетрамин являются предпочтительными с точки зрения реакционной способности, механических свойств и т. п.

Соединения, имеющие, по меньшей мере, одну глицидильную группу в расчете на одну молекулу (далее также называется термином "эпоксидная смола"), включают бутилглицидиловый простой эфир, фенилглицидиловый простой эфир, метакрезилглицидиловый простой эфир, паракрезилглицидиловый простой эфир, ортокрезилглицидиловый простой эфир, глицидиловый сложный эфир неодекановой кислоты, диглицидиловый простой эфир 4,4'-изопропилидендифенола (эпоксидная смола на основе бисфенола A), диглицидиловый простой эфир 4,4'-метилендифенола (эпоксидная смола на основе бисфенола F), диглицидиловый простой эфир неопентилгликоля, диглицидиловый простой эфир 1,2-пропандиола, диглицидиловый простой эфир 1,4-бутандиола и диглицидиловый простой эфир 1,6-гександиола. Среди этих соединений эпоксидная смола на основе бисфенола A и эпоксидная смола на основе бисфенола F являются предпочтительными с точки зрения механических свойств и химической устойчивости отверждаемого материала и т. п.

В качестве способа добавления полиаминного соединения к эпоксидной смоле можно использовать традиционный и хорошо известный способ. Соответствующий пример осуществляется следующим образом: полиаминное соединение помещается в реакционное устройство в избыточном количестве по отношению к эпоксидному эквиваленту эпоксидной смолы, а затем к нему каплями добавляется эпоксидная смола, и смесь нагревается для осуществления реакции.

Ароматический альдегид (B)

Ароматический альдегид согласно настоящему варианту осуществления представляет собой вышеупомянутый ароматический альдегид, который имеет разветвленную алкильную группу, содержащую от 10 до 14 и предпочтительно от 10 до 13 атомов углерода, и может представлять собой соответствующую смесь. Введение вышеупомянутого ароматического альдегида, который имеет разветвленную алкильную группу, содержащую от 10 до 14 атомов углерода, в отверждающее эпоксидную смолу вещество позволяет улучшать поверхностные свойства, способность к высыханию, водостойкость, прозрачность и адгезию покровных пленок на основе эпоксидной смолы и отверждаемых материалов на основе эпоксидной смолы, полученных посредством использования отверждающего вещества (агента).

Отверждающее эпоксидную смолу вещество

Отверждающее эпоксидную смолу вещество согласно настоящему варианту осуществления содержит вышеупомянутое полиаминное соединение (A) и вышеупомянутый ароматический альдегид (B). Отверждающее эпоксидную смолу вещество может содержать другие необязательные компоненты, при том условии, что они не ухудшают преимущества настоящего изобретения.

Отверждающее эпоксидную смолу вещество согласно настоящему варианту осуществления может представлять собой отверждающее вещество в одной упаковке или в двух упаковках. Отверждающее вещество в одной упаковке можно получать, смешивая вышеупомянутое полиаминное соединение (A) и вышеупомянутый ароматический альдегид (B). Смешивание можно осуществлять посредством использования традиционного и хорошо известного устройства, и примеры таких устройств представляют собой устройство для растворения, высокоскоростной смеситель, смеситель-гомогенизатор, месильное устройство и вальцовая мельница.

Отверждающее вещество в двух упаковках используют, смешивая полиаминное соединение (A) и ароматический альдегид (B) в случае применения для эпоксидной смолы. При смешивании полиаминное соединение (A) и ароматический альдегид (B) образуют основание Шиффа (Schiff), и при этом в некоторых случаях вместе с образованием основания Шиффа образуются осадки. В том случае, где образуются осадки, поскольку при этом оказывается вероятным ухудшение внешнего вида отверждаемого материала, отверждающий агент для эпоксидной смолы предпочтительно представляет собой отверждающее вещество в двух упаковках. Содержание ароматического альдегида предпочтительно определяется соответствующим образом в том интервале, в котором осадки не образуются.

Композиция на основе эпоксидной смолы

Композиция на основе эпоксидной смолы согласно настоящему варианту осуществления содержит эпоксидную смолу и вышеупомянутое отверждающее эпоксидную смолу вещество. Эпоксидная смола, который используется для композиции на основе эпоксидной смолы согласно настоящему варианту осуществления, не ограничивается определенным образом, при том условии, что он представляет собой эпоксидную смолу, имеющую глицидильную группу, которая способна реагировать с активным атомом водорода из аминогруппы, содержащейся в отверждающем агенте для эпоксидной смолы, но соответствующим образом используется эпоксидная смола, которая содержит в качестве основного компонента эпоксидную смолу на основе бисфенола A, эпоксидную смолу на основе бисфенола F или их смесь, с точки зрения механических свойств, химической устойчивости отверждаемого материала и т. п.

Композиция на основе эпоксидной смолы согласно настоящему варианту осуществления может дополнительно содержать, в зависимости от ее применения, модифицирующие компоненты, такие как наполнитель и пластификатор; регулирующие текучесть компоненты, такие как реакционноспособный и нереакционноспособный разбавитель и усиливающий тиксотропные свойства материал; а также другие компоненты, такие как пигмент и повышающее клейкость вещество, и добавки, такие как ослабляющее гидрофобность вещество, антикомкователь, пеногаситель, поглотитель ультрафиолетового излучения, светостабилизатор и ускоритель отверждения, при том условии, что они не ухудшают преимущества настоящего изобретения.

Композиция на основе эпоксидной смолы согласно настоящему варианту осуществления является особенно подходящей для нанесения покрытий, а также для гражданского проектирования и строительства. Композиция на основе эпоксидной смолы согласно настоящему варианту осуществления может отверждаться известным способом, образуя отвержденный материал на основе эпоксидной смолы, такой как отвержденная покровная пленка. Условия отверждения можно выбирать соответствующим образом в зависимости от применения, при том условии, что не ухудшаются преимущества настоящего изобретения.

Примеры

Далее настоящее изобретение будет конкретно описано посредством примеров. Однако настоящее изобретение совершенно не ограничивается данными примерами.

Аналитические приборы

(1) Газовая хроматография

Газовый хроматограф под товарным наименованием GC-17A, изготовленный компанией Shimadzu Corp., и капиллярная колонка диаметром 0,232 мм и длиной 25 м под товарным наименованием HR-1, изготовленная компанией Shinwa Chemical Industries Ltd.

Условия повышения температуры: температура повышалась от 100°C до 320°C со скоростью 5°C/мин.

(2) Жидкостная хроматография

Рециркуляционный жидкостной хроматограф высокого разрешения (HPLC) под товарным наименованием LC-9110NEXT, изготовленный компанией Japan Analytical Industry Co., Ltd.

(3) Газовый хроматограф/масс-спектрометр

Газовый хроматограф/масс-спектрометр (GC-MS) под товарным наименованием POLARIS Q, изготовленный компанией Thermo Electron Corp.

(4) Первый спектрометр ЯМР

Спектрометр ЯМР под товарным наименованием Avance II (рабочая частота 600 МГц), изготовленный компанией Bruker Biospin GmbH

Режим: 1H, 13C, DEPT135, HSQC, HMBC, H2BC

Растворитель: дейтерированный хлороформ (CDCl3)

Вещество в качестве внутреннего стандарта: тетраметилсилан (TMS)

(5) Второй спектрометр ЯМР

Спектрометр ЯМР под товарным наименованием JNM-AL400 (рабочая частота 400 МГц), изготовленный компанией JEOL Ltd.

Растворитель: дейтерированный хлороформ (CDCl3)

Вещество в качестве внутреннего стандарта: тетраметилсилан (TMS)

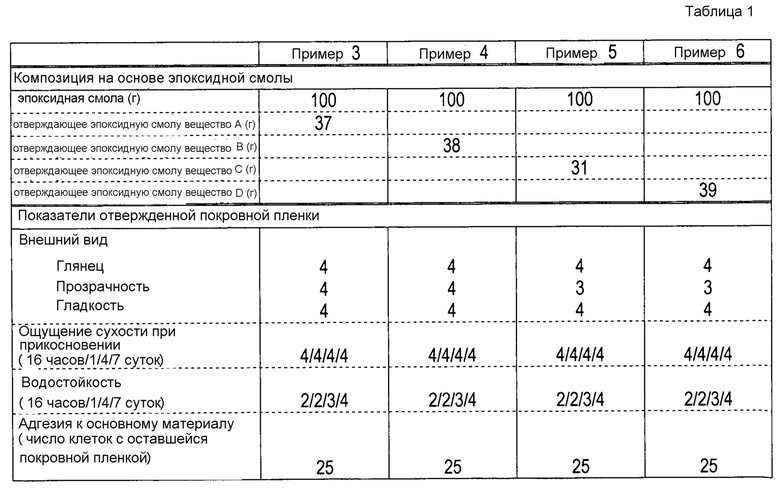

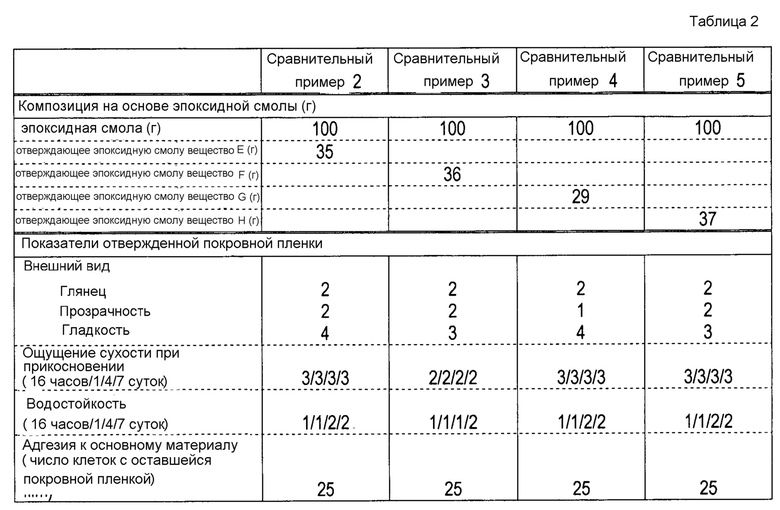

Оценка эксплуатационных характеристик покровной пленки на основе эпоксидной смолы

Наносили пленки на основе эпоксидной смолы толщиной 200 мкм на стальную пластинку в условиях температуры 23°C и относительной влажности 50%.

Внешний вид (глянец, прозрачность, гладкость)

Внешний вид покровной пленки (глянец, прозрачность, гладкость) после 7 суток отверждения оценивали визуально. Внешний вид оценивали, используя следующую пятибалльную шкалу, причем практически приемлемыми считались оценки, составляющие 3 или более.

Глянец

5: отлично (покровная пленка полностью отражает свет)

4: хорошо (покровная пленка почти полностью отражает свет)

3: удовлетворительно (освещенные участки обнаруживаются, но свет отражается слабо)

2: несколько неудовлетворительно (освещенные участки обнаруживаются с трудом)

1: неудовлетворительно (освещенные участки не обнаруживаются)

Прозрачность

5: отлично (покрытая поверхность пластины полностью наблюдается)

4: хорошо (покрытая поверхность пластины почти полностью наблюдается)

3: удовлетворительно (покрытая поверхность пластины наблюдается)

2: несколько неудовлетворительно (покровная пленка слегка мутная, и покрытая поверхность пластины почти не наблюдается)

1: неудовлетворительно (покровная пленка мутная, и покрытая поверхность пластины не наблюдается)

Гладкость

5: отлично (изображения отражаются в покровной пленке, как в зеркальной поверхности)

4: хорошо (некоторые части изображений, отраженных в покровной пленке, слегка искажаются)

3: удовлетворительно (изображения, отраженные в покровной пленке, слегка искажаются, но остаются узнаваемыми)

2: несколько неудовлетворительно (изображения отражаются в покровной пленке, но становятся неузнаваемыми)

1: неудовлетворительно (изображения не отражаются в покровной пленке)

Ощущение сухости при прикосновении

Покровные пленки после 16 часов, 1, 4 и 7 суток отверждения оценивали, прикасаясь к ним пальцем. Ощущение сухости при прикосновении оценивали, используя следующую пятибалльную шкалу, причем практически приемлемыми считались оценки, составляющие 3 или более.

5: отлично (клейкость покровной пленки не наблюдается даже после продолжительного прикосновения (в течение приблизительно одной минуты), и остаточные отпечатки пальцев после прикосновения не наблюдаются)

4: хорошо (клейкость покровной пленки не наблюдается во время прикосновения, и остаточные отпечатки пальцев после прикосновения не наблюдаются)

3: удовлетворительно (клейкость поверхности покровной пленки не наблюдается, но остаются отпечатки пальцев после прикосновение)

2: несколько неудовлетворительно (наблюдается клейкость покровной пленки, и остаются отпечатки пальцев после прикосновения)

1: неудовлетворительно (отсутствие отверждения)

Водостойкость

Капли воды падали на покровные пленки после 16 часов, 1, 4 и 7 суток отверждения; и изменения покровных пленок оценивали после выдерживания в течение суток. Водостойкость оценивали, используя следующую пятибалльную шкалу, причем практически приемлемыми считались оценки, составляющие 3 или более.

5: отлично (не наблюдается отличие от частей, на которые не падали капли)

4: хорошо (не наблюдается изменение состояние поверхности (глянец) покровной пленки, но части, на которые падали капли, выделяются в зависимости от условий освещения)

3: удовлетворительно (не наблюдается изменение состояние поверхности (глянец) покровной пленки, но наблюдается побеление в зависимости от условий освещения)

2: несколько неудовлетворительно (слегка ухудшается состояние поверхности (глянец) покровной пленки, и четко выделяются части, на которые падали капли)

1: неудовлетворительно (наблюдается побеление и/или углубление частей, на которые падали капли)

Адгезия к основному материалу

На покровные пленки наносили царапанием сеткообразные рисунки, имеющие по 25 клеток, с интервалами по 2 мм между линиями после 7 суток отверждения; чувствительную к давлению клейкую ленту наносили на сеткообразные рисунки, а затем отслаивали ленту, и адгезию оценивали на основании числа клеток с оставшейся покровной пленкой. Операцию нанесения и отслаивания чувствительной к давлению клейкой ленты осуществляли по два раза.

Пример изготовления 1

Получение смеси разветвленных додецилбензолов

[Формула 4]

(В данной формуле группа R' представляет собой разветвленную алкильную группу, содержащую 12 атомов углерода.)

В термостатируемый автоклав, имеющий внутренний объем 500 мл, изготовленный из нержавеющей стали SUS316L и оборудованный электромагнитным перемешивающим устройством, помещали 59,5 г (2,97 моль) безводного фтороводорода и 139,4 г (1,78 моль) бензола, и содержимое перемешивали; затем 100,1 г (0,59 моль) н-додецена (производитель Tokyo Chemical Industry Co., Ltd.) вводили при температуре жидкости, поддерживаемой на уровне 45°C, и получаемую в результате систему выдерживали в течение одного часа. После этого продукт реакции выливали на лед и подвергали обработке в целях нейтрализации.

Когда полученный органический слой анализировали методом газовой хроматографии, степень превращения н-додецена составляла 100 мас.%, и выход смеси разветвленных додецилбензолов составляла 98,4 мас.% (в расчете на н-додецен).

Жидкую реакционную смесь очищали, используя 20-ступенчатую дистилляционную колонну, и в результате этого получали 116,4 г смеси разветвленных додецилбензолов.

Пример 1

Получение разветвленного додецилбензальдегида посредством формилирования смеси разветвленных додецилбензолов)

[Формула 5]

(В данной формуле группа R' представляет собой разветвленную алкильную группу, содержащую 12 атомов углерода.)

В термостатируемый автоклав, имеющий внутренний объем 500 мл, изготовленный из нержавеющей стали SUS316L и оборудованный электромагнитным перемешивающим устройством, помещали 92,6 г (4,63 моль) безводного фтороводорода и 39,2 г (0,58 моль) трифторида бора, и содержимое перемешивали; затем давление повышали до 2 МПа посредством введения монооксида углерода, причем температуру жидкости поддерживали на уровне -30°C. После этого вводили 57,0 г (0,23 моль) смеси разветвленных додецилбензолов, изготовленной в примере изготовления 1, причем давление поддерживали на уровне 2 МПа, и температуру жидкости поддерживали на уровне -30°C, и получаемую в результате систему выдерживали в течение одного часа; после этого содержимое выливали на лед, разбавляли н-гептаном и подвергали обработке в целях нейтрализации; и органический слой, полученный таким способом, анализировали методом газовой хроматографии, чтобы определить результат реакции. В этом случае степень превращения смеси разветвленных додецилбензолов составляла 100%, и суммарный выход разветвленных додецилбензальдегидов составлял 84,9 мас.% (в расчете на додецилбензол). Основные продукты (4-(додекан-6-ил)бензальдегид и 4-(додекан-5-ил)бензальдегид), которые определены ниже, получали с выходом 34,4 мас.% (в расчете на смесь разветвленных додецилбензолов как исходный материал).

Полученную жидкость подвергали простой дистилляции, и в результате этого получали в качестве основной фракции, кипящей при температуре от 182 до 190°C при давлении 6 мм рт. ст. (800 Па), 43,0 г смеси, содержащей 4-(додекан-6-ил)бензальдегид и 4-(додекан-5-ил)бензальдегид, которые идентифицировали, как описано ниже (суммарный выход двух альдегидов составлял 67,7 мол.% в расчете на смесь разветвленных додецилбензолов как исходный материал). Смесь разветвленных додецилбензальдегидов имела температуру испарения, составляющую 350°C при нормальном давлении. Основная фракция проявляла слабый альдегидный запах и низкую температуру затвердевания, составляющую -66°C.

Идентификация продукта

Основные продукты далее подвергали ректификации с использованием ректификационной колонны, у которой число теоретических тарелок составляло 50, и после этого продукты подвергали жидкостной хроматографии, и в результате такого фракционирования получали два компонента (компоненты 1 и 2). Молекулярные массы этих двух компонентов измеряли методом газовой хроматографии в сочетании с масс-спектрометрией, и они в обоих случаях составляли 274.

Используя описанный выше первый спектрометр ЯМР, для каждого компонента осуществляли исследование ЯМР 1H, исследование ЯМР 13C, исследование ЯМР DEPT135, исследование ЯМР HSQC, исследование ЯМР H2BC и исследование ЯМР HMBC. Результаты исследования ЯМР 1H и исследования ЯМР 13C представлены ниже, а результаты исследования ЯМР DEPT135, исследования ЯМР HSQC, исследования ЯМР H2BC и исследования ЯМР HMBC представлены на фиг. 1-12.

Результаты исследования ЯМР 4-(додекан-6-ил)бензальдегида

Спектр ЯМР 1H (600 МГц, CDCl3, TMS, δ, м. д.): 0,81-0,85 (т, 6Н), 1,04-1,23 (м, 14Н), 1,55-1,65 (м, 4Н), 2,58 (м, 1Н), 7,30 (д, 2Н), 7,80 (д, 2Н), 9,98 (с, 1Н).

Спектр ЯМР 13C (600 МГц, CDCl3, TMS, м. д.) δ: 14,039, 14,060, 22,512, 22,604, 27,230, 27,530, 29,337, 31,715, 31,868, 36,680, 36,731, 46,452, 128,348, 129,880, 134,571, 154,233, 192,113.

Результаты исследования ЯМР 4-(додекан-5-ил)бензальдегида

Спектр ЯМР 1H (600 МГц, CDCl3, TMS, м. д.) δ: 0,81-0,86 (т, 6Н), 1,06-1,25 (м, 14Н), 1,57-1,65 (м, 4Н), 2,57 (м, 4Н), 7,30 (д, 2Н), 7,80 (д, 2Н), 9,98 (с, 1Н).

Спектр ЯМР 13C (150 МГц, CDCl3, TMS, м. д.) δ: 13,983, 14,082, 22,625, 22,722, 27,576, 29,168, 29,633, 29,781, 31,813, 36,432, 36,728, 46,441, 128,352, 129,881, 134,574, 154,234, 192,110.

Фиг. 1 представляет результат исследования методом ЯМР DEPT135 компонента 1. Фиг. 1 четко показывает присутствие 12 типов алкильных атомов углерода: здесь присутствуют два первичных атома углерода, девять вторичных атомов углерода и один третичный атом углерода.

Фиг. 2 представляет результат исследования методом ЯМР HSQC компонента 1. Фиг. 2 показывает атомы водорода, связанные с каждым атомом углерода.

Фиг. 3 представляет результат исследования методом ЯМР H2BC компонента 1. Фиг. 3 показывает корреляцию только двух связей C-H.

Фиг. 4 представляет увеличенное изображение интервала от 0,2 до 2,7 м. д. из результата исследования на фиг. 3 (интервал, окруженный пунктирной линией на фиг. 3, которому соответствуют алкильные группы). Фиг. 4 показывает различные конфигурации окружения атомов углерода, которые обозначают белые кружки, черные кружки, белые квадратики, черные квадратики и черные треугольники. Три атома углерода, обозначенные символом "x", не могли быть идентифицированы, потому что соответствующие им пики в спектрах ЯМР 1H и пики в спектрах ЯМР 13C находились рядом друг с другом.

Фиг. 5 представляет результат исследования изомерных соединений-кандидатов с использованием результатов исследования на фиг. 4. Поскольку не был обнаружен никакой корреляционный сигнал, который должен быть обнаружен, если допустить, что компонент 1 представляет собой 4-(додекан-2-ил)бензальдегид, 4-(додекан-3-ил)бензальдегид или 4-(додекан-4-ил)бензальдегид, становится очевидным, что компонент 1 не представлял собой 4-(додекан-2-ил)бензальдегид, 4-(додекан-3-ил)бензальдегид или 4-(додекан-4-ил)бензальдегид.

Фиг. 6 представляет результат исследования методом ЯМР HMBC компонента 1. Поскольку на фиг. 6 не обнаруживается корреляционный сигнал для HMBC, становится очевидным, что атомы водорода, связанные с атомами углерода, которые обозначают белые квадратики, образуют 4 или более связей с атомами углерода, обозначенными черными квадратиками.

Фиг. 7 представляет результат исследования ЯМР DEPT135 компонента 2. Фиг. 7 четко показывает присутствие 12 типов алкильных атомов углерода: здесь присутствуют два первичных атома углерода, девять вторичных атомов углерода и один третичный атом углерода.

Фиг. 8 представляет результат исследования методом ЯМР HSQC компонента 2. Фиг. 8 показывает атомы водорода, связанные с каждым атомом углерода.

Фиг. 9 представляет результат исследования методом ЯМР H2BC компонента 2. Фиг. 9 показывает корреляцию только двух связей C-H.

Фиг. 10 представляет увеличенное изображение интервала от 0,2 до 2,7 м. д. из результата исследования на фиг. 9 (интервал, окруженный пунктирной линией на фиг. 9, которому соответствуют алкильные группы). Фиг. 10 показывает различные конфигурации окружения атомов углерода, которые обозначают белые кружки, черные кружки, белые квадратики, черные квадратики и черные треугольники. Три атома углерода, обозначенные символом "x", не могли быть идентифицированы, потому что соответствующие им пики в спектрах ЯМР 1H и пики в спектрах ЯМР 13C находились рядом друг с другом.

Фиг. 11 представляет результат исследования изомерных соединений-кандидатов с использованием результатов исследования на фиг. 10. Поскольку не был обнаружен никакой корреляционный сигнал, который должен быть обнаружен, если допустить, что компонент 2 представляет собой 4-(додекан-2-ил)бензальдегид, 4-(додекан-3-ил)бензальдегид или 4-(додекан-4-ил)бензальдегид, становится очевидным, что компонент 2 не представлял собой 4-(додекан-2-ил)бензальдегид, 4-(додекан-3-ил)бензальдегид или 4-(додекан-4-ил)бензальдегид.

Фиг. 12 представляет результат исследования методом ЯМР HMBC компонента 2. Поскольку на фиг. 12 обнаруживаются корреляционные сигналы между атомами водорода, связанными с атомами углерода, которые обозначают белые квадратики, и атомами углерода, которые обозначают черные квадратики, они присутствовали в пределах 3 или менее связей.

После всестороннего рассмотрения результатов этих исследований компонент 1 был идентифицирован как 4-(додекан-6-ил)бензальдегид, и компонент 2 был идентифицирован как 4-(додекан-5-ил)бензальдегид.

Пример 2

Получение смеси алкилбензальдегидов

[Формула 6]

(В данной формуле группа R представляет собой разветвленную алкильную группу, содержащую от 10 до 13 атомов углерода.)

Продукт под наименованием Alkene L, который производит компания JX Nippon Oil & Energy Corp., имеющий среднюю молекулярную массу 241, использовали как исходный материал. Молекулярную массу продукта Alkene L анализировали методом газовой хроматографии и масс-спектрометрии, и было определено, что основной компонент представляет собой смесь бензолов, имеющих в качестве заместителей алкильные группы, содержащие от 10 до 13 атомов углерода. Отдельно исследовали образцы, содержащие чистый н-децилбензол (C16H26), н-ундецилбензол (C17H28), н-додецилбензол (C18H30) и н-тридецилбензол (C19H32), и содержание соответствующих бензолов, имеющих в качестве заместителей алкильные группы с прямой цепью, в продукте Alkene L было определено как 0%, 0,28%, 0% и 0,09%. На основании данного результата продукт Alkene L был идентифицирован как смесь бензолов, имеющих в качестве заместителей алкильные группы, содержащие от 10 до 13 атомов углерода.

В термостатируемый автоклав, имеющий внутренний объем 500 мл, изготовленный из нержавеющей стали SUS316L и оборудованный электромагнитным перемешивающим устройством, помещали 82,6 г (4,13 моль) безводного фтороводорода и 35,0 г (0,52 моль) трифторида бора, и содержимое перемешивали; и давление повышали до 2 МПа посредством введения монооксида углерода, причем температуру жидкости поддерживали на уровне -30°C. После этого вводили 49,7 г (0,21 моль) продукта Alkene L, причем давление поддерживали на уровне 2 МПа, и температуру жидкости поддерживали на уровне -30°C, и получаемую в результате систему выдерживали в течение одного часа; после этого содержимое выливали на лед, разбавляли н-гептаном, а затем подвергали обработке в целях нейтрализации; и органический слой, полученный таким способом, анализировали методом газовой хроматографии, чтобы определить результат реакции. В данном случае степень превращения алкилбензола, имеющего разветвленную алкильную группу, содержащую от 10 до 13 атомов углерода, составляла 100 мас.%; выход паразамещенного бензальдегида, имеющего разветвленную алкильную группу, содержащую 10 атомов углерода, составлял 10,6 мас.%; выход паразамещенного бензальдегида, имеющего разветвленную алкильную группу, содержащую 11 атомов углерода, составлял 24,7 мас.%; выход паразамещенного бензальдегида, имеющего разветвленную алкильную группу, содержащую 12 атомов углерода, составлял 27,7 мас.%; выход паразамещенного бензальдегида, имеющего разветвленную алкильную группу, содержащую 13 атомов углерода, составлял 22,2 мас.%; и суммарный выход паразамещенных бензальдегидов, имеющих разветвленную алкильную группу, содержащую от 10 до 13 атомов углерода, составлял 85,2 мас.% (в расчете на Alkene L).

Из указанного выше суммарный выход 4-(додекан-6-ил)бензальдегида и 4-(додекан-5-ил)бензальдегида составлял 10,4 мас.% (в расчете на Alkene L).

Полученную жидкость подвергали простой дистилляции, и в результате этого получали в качестве основной фракции, кипящей при температуре от 187 до 230°C при давлении 8 мм рт. ст. (1067 Па), 40,9 г бензальдегидов (выход выделенного вещества составлял 73,6 мол.% в расчете на продукт Alkene L), причем выход паразамещенного бензальдегида, имеющего разветвленную алкильную группу, содержащую 10 атомов углерода, составлял 11,0 мас.%; выход паразамещенного бензальдегида, имеющего разветвленную алкильную группу, содержащую 11 атомов углерода, составлял 27,3 мас.%,- выход паразамещенного бензальдегида, имеющего разветвленную алкильную группу, содержащую 12 атомов углерода, составлял 31,4 мас.%; и выход паразамещенного бензальдегида, имеющего разветвленную алкильную группу, содержащую 13 атомов углерода, составлял 25,0 мас.%. Среди этих соединений суммарное содержание 4-(додекан-6-ил)бензальдегида и 4-(додекан-5-ил)бензальдегида составляло 10,4 мас.% (4,3 г, 3,2 мол.% в расчете на продукт Alkene L). В результате дистилляции не наблюдалось никакого изменения соотношения компонентов.

В результате анализа основной фракции методом газовой хроматографии в сочетании с масс-спектрометрией были обнаружены молекулярные массы, составляющие 246, 260, 274 и 288. Продукт подвергали исследованию методом ЯМР 1H, используя второй спектрометр ЯМР. Результаты исследования методом ЯМР 1H представлены ниже.

Спектр ЯМР 1H (400 МГц, CDCl3, TMS, δ, м. д.): 0,86 (м, 6Н), 1,65 (м, 14Н), 1,55 (м, 4Н), 2,58 (м, 1Н), 7,30 (д, 2Н), 7,80 (д, 2Н), 9,97 (с, 1Н).

Принимая во внимание результаты исследования методом газовой хроматографии и масс-спектрометрии и молекулярную массу исходного материала, продукт идентифицировали как смесь бензальдегидов, имеющих алкильную группу, содержащую 10, 11, 12 или 13 атомов углерода. Кроме того, согласно результатам исследования методом ЯМР 1H, хотя невозможно было определить структуры отдельных соединений в продукте, было установлено, что число концевых метильных групп составляло 2 по интенсивности мультиплетного пика при 0,86 м. д. (6H). Принимая во внимание совокупные результаты этих исследований, продукт предположительно определили как смесь бензальдегидов, имеющих разветвленную алкильную группу, содержащую 10, 11, 12 или 13 атомов углерода. Основная фракция проявляла слабый альдегидный запах, а также низкое значение температуры плавления, составляющее -65°C.

Сравнительный пример 1

Изготовление 4-н-ундецилбензальдегида

[Формула 7]

Реакцию формилирования и обработку полученной в результате реакции жидкости осуществляли, как в примере 2, за исключением того, что в качестве исходного материала вместо продукта Alkene L использовали 48,0 г (0,21 моль) н-ундецилбензола, изготовленного компанией Tokyo Chemical Industry Co., Ltd. Полученный органический слой анализировали методом газовой хроматографии, и в на основании этого определяли результат реакции; в этом случае степень превращения н-ундецилбензола составляла 99,7 мас.%, и коэффициент селективности в отношении 4-н-ундецилбензальдегида составлял 98,4 мас.% (в расчете на н-ундецилбензол). Полученную жидкость подвергали простой дистилляции, и в результате этого получали 45,0 г 4-н-ундецилбензальдегида (выход выделенного вещества составлял 83,7 мас.% в расчете на н-ундецилбензол), который составлял 98,8 мас.%, в качестве основной фракции, кипящей при температуре от 197 до 210°C при давлении 7 мм рт. ст. (933,3 Па). Поскольку измеренная температура плавления фракции составляла 14°C, было обнаружено, что 4-н-ундецилбензальдегид не является жидким при нормальной температуре. Кроме того, поскольку данная фракция проявляла слабый альдегидный запах при нормальном давлении, было предположено, что фракция имеет высокую температуру кипения.

Пример изготовления 2

Полиаминное соединение A

В отсоединяемую колбу, имеющую внутренний объем 2 л и оборудованную мешалкой, термометром, трубкой для ввода азота, капельной воронкой и охлаждающей трубкой, помещали 1,066,8 г (7,5 моль) 1,3-бис(аминометил)циклогексана (далее называется "1,3-BAC"), изготовленного компанией Mitsubishi Gas Chemical Company, Inc., и нагревали до 80°C в токе азота при перемешивании. В течение 2 часов, поддерживая температуру на уровне 80°C, в колбу каплями добавляли 558 г эпоксидной смолы на основе бисфенола A (далее называется "DGEBA"), изготовленного под товарным наименованием JER828 компанией Mitsubishi Chemical Corp. и имеющего эпоксидный эквивалент 186 г/экв. После завершения капельного добавления температуру повышали до 100°C, и реакцию осуществляли в течение 2 часов, в результате чего получали 1,615,5 г аддукта DGEBA и 1,3-BAC (полиаминное соединение A).

Пример изготовления 3

Полиаминное соединение B

Как в примере изготовления 2, за исключением того, что вместо 1,3-BAC использовали 1,021,5 г (7,5 моль) метаксилилендиамина (далее называется "MXDA"), изготовленного компанией Mitsubishi Gas Chemical Company, Inc., и получали 1,561,3 г аддукта DGEBA и MXDA (полиаминное соединение B).

Пример изготовления 4

Полиаминное соединение C

Как в примере изготовления 2, за исключением того, что вместо 1,3-BAC использовали 773,8 г (7,5 моль) диэтилентриамина (далее называется "DETA"), изготовленного компанией Kanto Chemical Co., Inc., получали 1,320,0 г аддукта DGEBA и DETA (полиаминное соединение C).

Пример изготовления 5

Полиаминное соединение D

Как в примере изготовления 2, за исключением того, что вместо 1,3-BAC использовали 1,096,7 г (7,5 моль) триэтилентетрамина (далее называется "TETA"), изготовленного компанией Kanto Chemical Co., Inc., получали 1,641,7 г аддукта DGEBA и TETA (полиаминное соединение D).

Пример 3

В стеклянную майонезную банку объемом 145 помещали навеску 85,5 г полиаминного соединения A, полученного в примере изготовления 2, и добавляли 9,5 г бензилового спирта и 5,0 г смеси алкилбензальдегидов, полученной в примере 2. Полученную в результате смесь перемешивали при 60°C в течение 2 минут, и при этом получали 100 г отверждающей эпоксидной смолы вещества A.

Полученную отверждающие эпоксидную смолу вещества смешивали с эпоксидной смолой (DGEBA), и в результате этого была получена композиция на основе эпоксидной смолы. Смешивание осуществляли в пропорции, указанной в таблице 1, согласно которой содержание активных атомов водорода в отверждающем веществе и эпоксидных групп в DGEBA становилось эквимолярным. Пленку полученной композиции на основе эпоксидной смолы наносили толщиной 200 мкм на стальную пластинку в условиях температуры 23°C и относительной влажности 50%, и отверждали, в результате чего получалась отвержденная покровная пленка на основе эпоксидной смолы. Результаты оценки представлены в таблице 1.

Примеры 4-6

За исключением того, что вместо полиаминного соединения A использовали по 100 г полиаминных соединений B-D, полученных в примерах изготовления 3-5, причем отверждающие эпоксидную смолу вещества B-D получали, соответственно, как в примере 3.

Получали композиции на основе эпоксидной смолы, и изготавливали отвержденные покровные пленки на основе эпоксидной смолы, как в примере 3, за исключением того, что вместо отверждающей эпоксидной смолы вещества A использовали отверждающие эпоксидную смолу вещества B-D. Результаты оценки представлены в таблице 1.

Сравнительные примеры 2-5

В стеклянные майонезные банки объемом 145 мл помещали навески по 90,0 г полиаминных соединений A-D, полученных в примерах изготовления 2-5, и добавляли по 10,0 г бензилового спирта. Полученную в результате смесь перемешивали при 60°C в течение 2 минут, и при этом получали по 100 г отверждающей эпоксидной смолы вещества E-H, соответственно.

Композиции на основе эпоксидной смолы получали, отвержденные покровные пленки на основе эпоксидной смолы изготавливали согласно примеру 3, за исключением того, что использовали отверждающие эпоксидную смолу вещества E-H вместо отверждающей эпоксидной смолы вещества A. Результаты оценки представлены в таблице 2.

Как становится очевидным из результатов таблицы 1, любая из отверждаемых покровных пленок, содержащих композиции на основе эпоксидной смолы, в которых используются отверждающие эпоксидную смолу вещества примеров 3-6, содержащие ароматический альдегид согласно настоящему варианту осуществления, проявляют превосходные поверхностные свойства (гладкость, глянец), способность к высыханию, водостойкость, прозрачность и адгезия, и у них могут улучшаться глянец, прозрачность, свойство высыхания и водостойкость по сравнению с отвержденными покровными пленками на основе эпоксидной смолы, в которых не используется отверждающая эпоксидная смола вещества сравнительных примеров 2-5, не содержащие ароматический альдегид согласно настоящему варианту осуществления.

Основу настоящей заявки составляет японская патентная заявка (японская патентная заявка № 2012-121735, поданная 29 мая 2012 г.), полное содержание которой включается в настоящую заявку посредством ссылки.

Промышленная применимость

Поскольку отверждающее эпоксидную смолу вещество и композиция на основе эпоксидной смолы, содержащая отверждающее эпоксидную смолу вещество, согласно настоящему изобретению, являются способными обеспечивать покровные пленки на основе эпоксидной смолы и отвержденные материалы на основе эпоксидной смолы, которые проявляют превосходные поверхностные свойства (гладкость, глянец), способность к высыханию, водостойкость, прозрачность и адгезия, их можно использовать для нанесения покрытий и для гражданского проектирования и строительства. Ароматический альдегид согласно настоящему изобретению можно использовать также для изготовления исходного материала, из которого производятся разнообразные типы промышленных химических исходных материалов, фармацевтических материалов, агрохимических материалов, оптических функциональных материалов и электронных функциональных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРДИТЕЛЬ ЭПОКСИДНЫХ СМОЛ | 2012 |

|

RU2611417C2 |

| МАЛОВЯЗКАЯ КОМПОЗИЦИЯ ЭПОКСИДНОЙ СМОЛЫ С НИЗКИМ ПОМУТНЕНИЕМ | 2010 |

|

RU2593263C2 |

| КОМПОЗИЦИЯ ЭПОКСИДНОЙ СМОЛЫ С НИЗКИМ УРОВНЕМ ВЫБРОСОВ | 2016 |

|

RU2748977C2 |

| АМИН ДЛЯ НИЗКОЭМИССИОННЫХ КОМПОЗИЦИЙ ЭПОКСИДНЫХ СМОЛ | 2015 |

|

RU2674676C2 |

| ОТВЕРДИТЕЛИ ДЛЯ ПОКРЫТИЙ НА ОСНОВЕ ЭПОКСИДНЫХ СМОЛ | 2012 |

|

RU2638547C2 |

| НИЗКОЭМИССИОННЫЙ ОТВЕРДИТЕЛЬ ДЛЯ ЭПОКСИДНЫХ СМОЛ | 2012 |

|

RU2613326C2 |

| ПОЛИЭФИРНЫЕ ГИБРИДНЫЕ ЭПОКСИДНЫЕ ОТВЕРДИТЕЛИ | 2012 |

|

RU2564664C2 |

| ПРАЙМЕР ИЛИ АДГЕЗИВ НА ОСНОВЕ ЭПОКСИДНОЙ СМОЛЫ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2016 |

|

RU2725889C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ ТЕРМОРЕАКТИВНЫХ СМОЛ | 2013 |

|

RU2636149C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЭПОКСИДНОЙ СМОЛЫ | 2011 |

|

RU2560434C2 |

Настоящее изобретение относится к новому ароматическому альдегиду, представленному формулой (II), имеющему разветвленную алкильную группу, содержащую от 10 до 14 атомов углерода и к способу его получения, к отверждающей эпоксидную смолу композиции, содержащей полиаминное соединение и заявленный ароматический альдегид, к композициям на основе эпоксидной смолы для нанесения покрытия, гражданского проектирования и строительства, содержащим заявленную отверждающую композицию, к отвержденной покровной пленке и к отвержденному материалу. В формуле (II) каждая из групп R1 и R2 независимо представляет собой алкильную группу, содержащую от 1 до 12 атомов углерода, и суммарное число атомов углерода в группах R1 и R2 составляет от 9 до 13. 7 н. и 2 з.п. ф-лы, 12 ил., 2 табл., 15 пр.

1. Ароматический альдегид, имеющий разветвленную алкильную группу, где разветвленная алкильная группа содержит от 10 до 14 атомов углерода,

причем ароматический альдегид представлен следующей общей формулой (II):

где каждая из групп R1 и R2 независимо представляет собой алкильную группу, содержащую от 1 до 12 атомов углерода, и суммарное число атомов углерода в группах R1 и R2 составляет от 9 до 13.

2. Ароматический альдегид по п. 1, представляющий собой один или несколько альдегидов, выбранных из группы, включающей 4-(додекан-6-ил)бензальдегид и 4-(додекан-5-ил)бензальдегид.

3. Отверждающая эпоксидную смолу композиция, содержащая полиаминное соединение (А) и ароматический альдегид (В) по п. 1.

4. Отверждающая эпоксидную смолу композиция по п. 3, где полиаминное соединение (А) представляет собой одно или несколько соединений, выбранных из группы, включающей полиамины, представленные следующей общей формулой (А1), линейные алифатические полиамины, представленные следующей общей формулой (А2), и соединения, полученные посредством добавления полиамина, представленного следующей общей формулой (А1) или (А2), к соединению, имеющему, по меньшей мере, одну глицидильную группу в расчете на одну молекулу:

где А представляет собой фениленовую группу или циклогексиленовую группу; и

где n представляет собой целое число от 0 до 4.

5. Композиция на основе эпоксидной смолы для нанесения покрытия, содержащая отверждающую композицию для эпоксидной смолы по п. 3.

6. Отвержденная покровная пленка на основе эпоксидной смолы, полученная посредством отверждения композиции на основе эпоксидной смолы для нанесения покрытия по п. 5.

7. Композиция на основе эпоксидной смолы для гражданского проектирования и строительства, содержащая отверждающую композицию для эпоксидной смолы по п. 3.

8. Отвержденный материал на основе эпоксидной смолы, полученный посредством отверждения композиции на основе эпоксидной смолы для гражданского проектирования и строительства по п. 7.

9. Способ получения ароматического альдегида по п. 1, включающий стадию формилирования ароматического соединения, которое имеет разветвленную алкильную группу, содержащую от 10 до 14 атомов углерода, монооксидом углерода в присутствии фтороводорода и трифторида бора.

| US 3244668 A1, 05.04.1966 | |||

| US 20050085670 A1, 21.04.2005 | |||

| JP 2000212255 A, 02.08.2000 | |||

| RU 2006131447 A, 10.03.2008. |

Авторы

Даты

2017-11-29—Публикация

2013-05-17—Подача