Область техники

Настоящее изобретение относится к области отвердителей для эпоксидных смол, композициям эпоксидной смолы и их применению, в частности, в качестве покрытия, покрывающего слоя или краски.

Известный уровень техники

Композиции эпоксидной смолы, подходящие для целей нанесения покрытий, должны иметь чрезвычайно низкую вязкость с тем, чтобы их можно было эффективно обрабатывать при температуре окружающей среды. Указанные композиции также должны отверждаться очень быстро и без повреждения даже во влажных и холодных условиях с образованием гладкой поверхности без помутнения, пятнистости или углублений. Наконец, полностью отвержденное покрытие должно обладать высокой твердостью при низкой хрупкости, чтобы максимально эффективно выдерживать механическую нагрузку. Для нанесения покрытий, требующих хороших оптических характеристик, таких как, например, верхние покрытия на полы, покрытие, кроме того, должно обладать сильным блеском и проявлять как можно меньшую склонность к пожелтению под действием света.

Покрытия на основе эпоксидной смолы известного уровня техники обычно содержат в качестве составной части отверждающего компонента аддукты полиаминов с эпоксидами, более конкретно с жидкими бисфенольными смолами. Такие аддукты действительно обеспечивают быстрое отверждение, но обладают очень высокой вязкостью, вследствие чего для обеспечения управляемой вязкости отверждающий компонент обычно дополнительно содержит значительные доли полиаминов и/или разбавителей, не связанных в виде аддуктов. Такие не связанные в виде аддуктов полиамины обычно имеют сильный запах и являются причиной повышенной встречаемости эффектов белесоватости. «Белесоватость» представляет собой поверхностные дефекты, которые возникают в ходе отверждения, такие как помутнение, пятнышки, шероховатость или липкость, и которые вызваны образованием солей между аминами и диоксидом углерода (СО2), содержащимся в воздухе, и появляются, в частности, при высокой атмосферной влажности и низких температурах. Разбавители обычно уменьшают эффекты белесоватости и улучшают качество поверхности и хрупкость покрытия. Поскольку разбавители не встраиваются в смоляную матрицу при отверждении, они могут выделяться в окружающую среду посредством процессов испарения или диффузии. Однако в настоящее время все чаще возникает необходимость в продуктах с низким уровнем выбросов, имеющих низкое содержание выделяемых веществ после отверждения. Поэтому для композиций эпоксидной смолы с низким уровнем выбросов разбавители, такие как, например, бензиловый спирт, можно использовать только в небольших количествах или не использовать вовсе.

В US 2014/0107313 и ЕР 2752403 описаны амины, представляющие собой эффективные разбавители композиций эпоксидной смолы и почти не проявляющие склонность к эффектам белесоватости. Однако, что касается скорости отверждения и/или пожелтения полученных композиций эпоксидной смолы, указанные амины все еще могут быть улучшены.

Краткое описание изобретения

Таким образом, целью настоящего изобретения является обеспечение композиции эпоксидной смолы, отверждающейся при комнатной температуре, которая характеризуется слабовыраженным запахом и низкой вязкостью и позволяет получать покрытия с низким уровнем выбросов, которые имеют хорошие технологические свойства, быстро отверждаются и образуют покрытия с высокой твердостью, хорошим качеством поверхности и низкой склонностью к пожелтению.

Указанная цель достигается с помощью композиции эпоксидной смолы, описанной в п. 1. Отверждающий компонент такой композиции имеет слабовыраженный запах и такую низкую вязкость, что его можно использовать без растворителя или разбавителя. Указанный компонент неожиданно хорошо совместим со смоляным компонентом, который он сильно разбавляет. Композиция эпоксидной смолы имеет высокую скорость отверждения, но несмотря на это неожиданно практически не проявляет эффектов белесоватости даже в неблагоприятных условиях отверждения. Таким образом, доступными являются покрытия на основе эпоксидной смолы с низким уровнем выбросов, обладающие превосходными технологическими свойствами, которые быстро отверждаются, имеют высокую предельную твердость и неожиданно глянцевую, ровную и нелипкую поверхность без помутнения, пятнистости или углублений, и, неожиданно, практически не проявляют пожелтения при воздействии света.

Полезные свойства композиции эпоксидной смолы, описанной в п. 1, становятся особенно отчетливыми, если отверждающий компонент дополнительно содержит аддукт полиаминов и эпоксидов.

Дополнительные аспекты настоящего изобретения являются предметами дополнительных независимых пунктов формулы изобретения. Особенно предпочтительные варианты реализации настоящего изобретения являются предметами зависимых пунктов формулы изобретения.

Варианты реализации настоящего изобретения

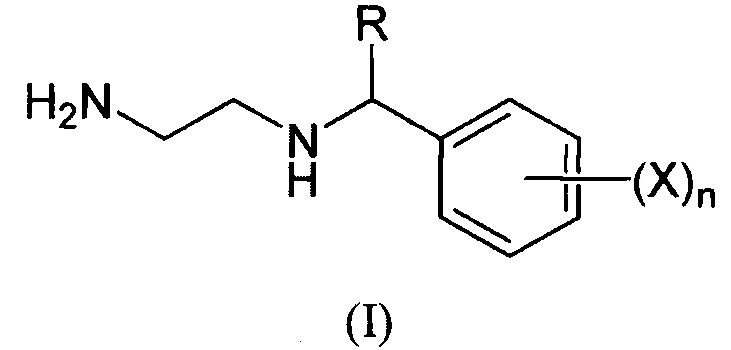

Предметом настоящего изобретения является композиция эпоксидной смолы, содержащая

- смоляной компонент, содержащий по меньшей мере одну эпоксидную смолу, и

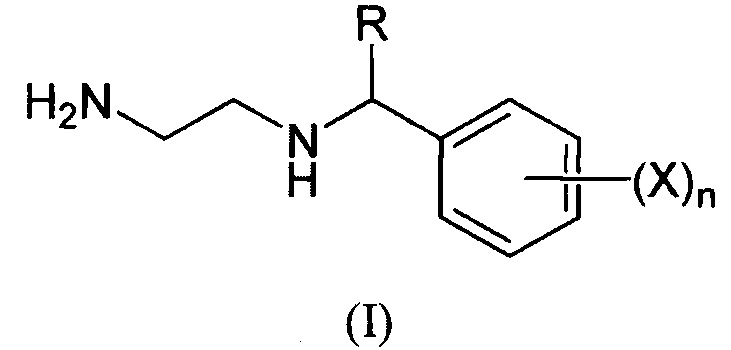

- отверждающий компонент, содержащий по меньшей мере один амин формулы (I),

где

n равен 0 или 1 или 2 или 3,

R представляет собой водородный радикал или углеводородный радикал, содержащий от 1 до 6 атомов углерода, и

X представляет собой одинаковые или разные радикалы, выбранные из группы, состоящей из алкила, алкокси и диалкиламино, содержащие в каждом случае от 1 до 18 атомов углерода,

где, если n равен 0, отверждающий компонент дополнительно содержит по меньшей мере один амин А, содержащий по меньшей мере три атома аминного водорода и имеющий молекулярную массу по меньшей мере 200 г/моль, который не соответствует формуле 1 (I).

«Аминный водород» относится к атому водорода первичной и вторичной аминогрупп.

«Эквивалентная масса аминного водорода» представляет собой массу амина или аминсодержащей композиции, содержащей один молярный эквивалент аминного водорода.

Названия веществ, начинающиеся с «поли», такие как полиамин, полиол или полиэпоксид, обозначают вещества, которые формально содержат на молекулу две или более функциональных групп, содержащихся в их названии.

«Первичная аминогруппа» представляет собой NH2 группу, связанную с органическим радикалом, и «вторичная аминогруппа» представляет собой NH группу, связанную с двумя органическими радикалами, которые также вместе могут быть частью кольца.

«Разбавитель» представляет собой вещество, которое растворимо в эпоксидной смоле и понижает ее вязкость и которое не встраивается посредством ковалентных связей в смоляную матрицу при отверждении эпоксидной смолы.

В настоящем документе термин «вязкость» относится к динамической вязкости или сдвиговой вязкости, которая определяется соотношением между напряжением при сдвиге и скоростью сдвига (градиентом скорости) и измеряется, как описано в демонстрационных примерах.

В настоящем документе под «молекулярной массой» понимают молярную массу (в граммах на моль) молекулы. «Средняя молекулярная масса» представляет собой среднечисленную Mn олигомерной или полимерной смеси молекул и обычно определяется с помощью гель-проникающей хроматографии (GPC) с применением полистирола в качестве стандарта.

«Комнатная температура» относится к температуре 23°С.

Отверждающий компонент содержит по меньшей мере один амин формулы (I).

R предпочтительно представляет собой водородный радикал или метил или фенил. Указанные амины формулы (I) особенно просто синтезировать.

Более предпочтительно R представляет собой водородный радикал или метил и более конкретно представляет собой водородный радикал. Указанные амины формулы (I) особенно легко синтезировать, при этом они позволяют получать особенно низковязкие отверждающие компоненты и композиции эпоксидной смолы.

n предпочтительно равен 0 или 1 или 2, более конкретно 0 или 1. Указанные амины позволяют получать особенно низковязкие отверждающие компоненты и композиции эпоксидной смолы.

Амин формулы (I), в котором n равен 0, является особенно экономичным и позволяет получать особенно низковязкие отверждающие компоненты и композиции эпоксидной смолы.

Амин формулы (I), в котором n равен 1, имеет особенно слабовыраженный запах и в зависимости от группы X может обеспечить особенно быстрое отверждение и/или особенно хорошую совместимость в композиции эпоксидной смолы.

Наиболее предпочтительно, если n равен 0.

X предпочтительно представляет собой одинаковые или разные радикалы, выбранные из группы, состоящей из алкила, алкокси и диалкиламино, содержащие в каждом случае от 1 до 12, более конкретно от 1 до 4 атомов углерода. Более предпочтительно X представляет собой метил, или изопропил, или трет-бутил, или метоксид, или диметиламино. Наиболее предпочтительно, если X представляет собой метокси или диметиламино.

Радикал X предпочтительно находится в мета- и/или пара положении. Если n=1, радикал X находится, в частности, в пара положении.

Особенно предпочтительным является амин формулы (I), где R представляет собой водородный радикал и n равен 0. Такой амин формулы (I) особенно легко синтезировать, он является особенно дешевым и обладает особенно низкой вязкостью. Указанный амин позволяет получать композиции эпоксидной смолы со слабовыраженным запахом и низким уровнем выбросов, имеющие особенно низкую вязкость и демонстрирующие быстрое нарастание твердости и/или отверждения, почти не проявляющие каких-либо связанных с белесоватостью дефектов поверхности и практически не подвергающиеся пожелтению, даже в условиях сочетания сырости и холода.

Кроме того, особенно предпочтительным является амин формулы (I), где R представляет собой водородный радикал, n равен 1 и X представляет собой метокси или диметиламино в пара положении. Указанные амины формулы (I) имеют, в частности, слабовыраженный запах, являются особенно совместимыми и особенно реакционноспособными и позволяют получать композиции эпоксидной смолы с особенно низким уровнем выбросов, демонстрирующие особенно быстрое отверждение и имеющие особенно привлекательную поверхность.

Особенно предпочтительные амины формулы (I) выбирают из группы, состоящей из N-бензил-1,2-этандиамина, N-(4-метилбензил-1,2-этандиамина, N-(4-изопропилбензил)-1,2-этандиамина, N-(4-трет-бутилбензил)-1,2-этандиамина, N-(4-метоксибензил)-1,2-этандиамина, N-(4-(диметиламино)бензил)-1,2-этандиамина, N-(1-фенилэтил)-1,2-этандиамина, N-бензгидрил-1,2-этандиамина, N-(1-(4'-метил)фенилэтил)-1,2-этандиамина и N-(1-(4'-метокси)фенилэтил)-1,2-этандиамина.

Предпочтительным из них является N-бензил-1,2-этандиамин, N-(4-метоксибензил)-1,2-этандиамин или N-(4-(диметиламино)бензил)-1,2-этандиамин, особенно N-бензил-1,2-этандиамин.

Амин формулы (I) предпочтительно получают в результате одного алкилирования 1,2-этилендиамина с подходящим алкилирующим агентом, например, с органическим галогенидом или карбонильным соединением.

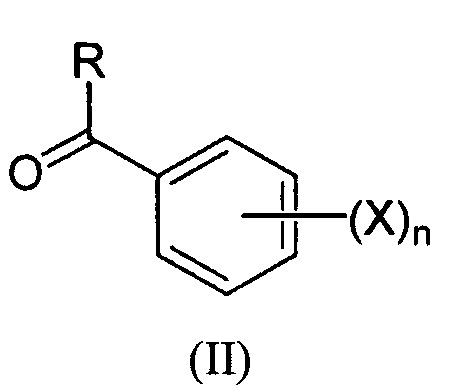

Амин формулы (I) предпочтительно получают путем восстановительного алкилирования 1,2-этилендиамина с альдегидом или кетоном формулы (II) и водородом.

В формуле (II) R, X и n уже были определены.

Такой процесс получения протекает с определенной селективностью и приводит к образованию продуктов реакции с особенно высокой чистотой, т.е. с высоким содержанием аминов формулы (I).

Поэтому амин формулы (I) используют предпочтительно в форме продукта реакции восстановительного алкилирования 1,2-этилендиамина с по меньшей мере одним альдегидом или кетоном формулы (II) и водородом.

Продукт реакции такого рода является особенно чистым, что означает, что указанный продукт имеет высокое содержание амина формулы (I) даже без выполнения дорогостоящих и обременительных стадий очистки. В результате указанный продукт обладает особенно низкой вязкостью и является особенно реакционноспособным и, следовательно, особенно подходит в качестве компонента описанной композиции эпоксидной смолы.

Подходящим для применения в качестве альдегида формулы (II) является, в частности, бензальдегид, 2-метилбензальдегид (о-толуиловый альдегид), 3-метилбензальдегид (м-толуиловый альдегид), 4-метилбензальдегид (n-толуиловый альдегид), 2,5-диметилбензальдегид, 4-этилбензальдегид, 4-изопропилбензальдегид (куминальдегид), 4-трет-бутилбензальдегид, 2-метоксибензальдегид (о-анисовый альдегид), 3-метоксибензальдегид (м-анисовый альдегид), 4-метоксибензальдегид (анисовый альдегид), 2,3-диметоксибензальдегид, 2,4-диметоксибензальдегид, 2,5-диметоксибензальдегид, 3,4-диметоксибензальдегид (вератральдегид), 3,5-диметоксибензальдегид, 2,4,6-триметилбензальдегид, 2,4,5-триметоксибензальдегид (азарональдегид), 2,4,6-триметоксибензальдегид, 3,4,5-триметоксибензальдегид или 4-диметиламинобензальдегид. Предпочтительными являются бензальдегид, 4-изопропилбензальдегид (куминальдегид), 4-трет-бутилбензальдегид, 4-метоксибензальдегид (анисовый альдегид) или 4-диметиламинобензальдегид.

Подходящим для применения в качестве кетона формулы (II) является, в частности, ацетофенон, бензофенон, 2'-метилацетофенон, 3'-метилацетофенон, 4'-метилацетофенон, 2'-метоксиацетофенон, 3'-метоксиацетофенон, 4'-метоксиацетофенон, 2',4'-диметилацетофенон, 2',5'-диметилацетофенон, 3',4'-диметилацетофенон, 3',5'-диметилацетофенон, 2',4'-диметоксиацетофенон, 2',5'-диметоксиацетофенон, 3',4'-диметоксиацетофенон, 3',5'-диметоксиацетофенон, 2',4',6'-триметилацетофенон или 2',4',6'-триметоксиацетофенон. Предпочтительным является ацетофенон, бензофенон, 4'-метилацетофенон или 4'-метоксиацетофенон. Особенно предпочтительным является ацетофенон.

Особенно предпочтительным в качестве альдегида или кетона формулы (II) является бензальдегид, 4-метоксибензальдегид (анисовый альдегид) или 4-диметиламинобензальдегид.

Наиболее предпочтительным является бензальдегид.

В одном из вариантов реализации для проведения реакции применяют смесь двух или более разных альдегидов или кетонов формулы (II), более конкретно смесь бензальдегида и 4-метоксибензальдегида или 4-диметиламинобензальдегида.

Восстановительное алкилирование может протекать непосредственно с молекулярным водородом или опосредованным способом путем переноса водорода от другого реагента, такого как, например, муравьиная кислота. Предпочтительно используют молекулярный водород. В этом случае условия предпочтительно выбирают таким образом, чтобы в каждом случае прежде всего одна первичная аминогруппа 1,2-этилендиамина отдельно подвергалась алкилированию с высокой селективностью, при этом бензольное кольцо не подвергалось гидрированию.

Реакцию проводят предпочтительно при температуре от 40 до 120°С и в присутствии подходящего катализатора. Предпочтительными в качестве катализатора являются палладий на углероде (Pd/C), платина на углероде (Pt/C), катализатор Адамса или никель Ренея, более конкретно палладий на углероде или никель Ренея.

При применении молекулярного водорода процесс предпочтительно проводят в аппарате под давлением при давлении водорода от 5 до 150 бар, более конкретно от 10 до 100 бар.

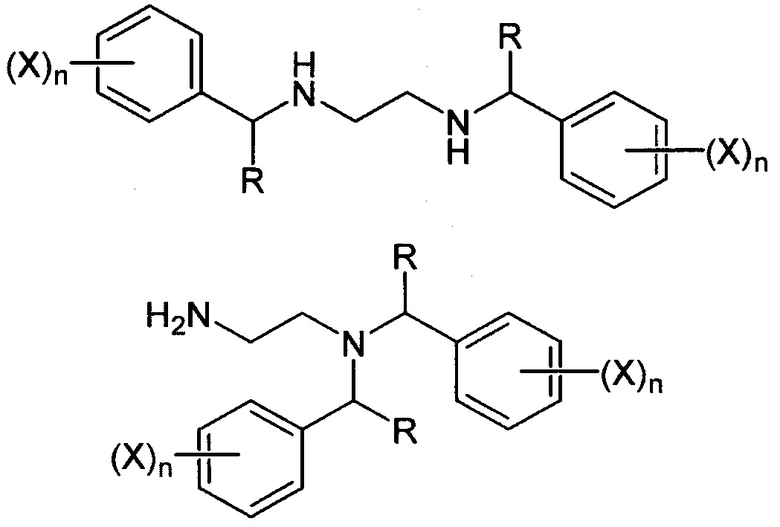

Продукт реакции, полученный в результате описанного восстановительного алкилирования, может содержать не только по меньшей мере один амин формулы (I), но также дополнительные амины в качестве побочных продуктов. Основным образующимся побочным продуктом является многократно алкилированный 1,2-этилендиамин, в частности, N,N'-диалкилированный 1,2-этилендиамин или N,N-диалкилированный 1,2-этилендиамин, как показано в приведенной ниже формуле. Присутствие таких побочных продуктов повышает вязкость и уменьшает реакционную способность продукта реакции. Поэтому указанную реакцию предпочтительно проводят таким образом, чтобы образование побочных продуктов подавлялось в максимальной степени.

Восстановительное алкилирование проводят предпочтительно при стехиометрическом избытке 1,2-этилендиамина относительно карбонильных групп альдегида или кетона формулы (II). Соотношение между количеством молекул 1,2-этилендиамина и количеством карбонильных групп предпочтительно составляет по меньшей мере 2/1, более конкретно по меньшей мере 3/1, более предпочтительно по меньшей мере 4/1. Избыток 1,2-этилендиамин удаляют до или предпочтительно после восстановления, в частности путем перегонки, например, с помощью тонкопленочных способов перегонки, молекулярной перегонки или способов перегонки с нисходящим потоком.

Таким образом образование более высоко алкилированного 1,2-этилендиамина подавляется с тем, чтобы получить особенно низковязкий и реакционноспособный продукт реакции.

Таким образом, амин формулы (I) предпочтительно используют в форме продукта реакции, полученного в результате восстановительного алкилирования 1,2-этилендиамина с по меньшей мере одним альдегидом или кетоном формулы (II) и водородом, при этом 1,2-этилендиамин используют в стехиометрическом избытке относительно карбонильных групп альдегида или кетона формулы (II), причем указанный избыток удаляют после восстановления путем перегонки.

Продукт реакции предпочтительно практически не содержит 1,2-этилендиамин. Более конкретно, указанный продукт содержит менее 1% масс., предпочтительно менее 0,5% масс., более предпочтительно менее 0,1% масс. 1,2-этилендиамина.

Особенно предпочтительно, если продукт реакции очищают путем перегонки. В этом случае продукт реакции подвергают перегонке и используют полученный дистиллят. Продукт реакции такого рода, очищенный путем перегонки, позволяет получать композицию эпоксидной смолы, отличающуюся особенно быстрым отверждением.

Особенно предпочтительным является очищенный путем перегонки N-бензил-1,2-этандиамин, полученный в результате восстановительного алкилирования 1,2-этилендиамина с бензальдегидом, при этом 1,2-этилендиамин использовался, в частности, в стехиометрическом избытке относительно бензальдегида. Продукт реакции такого рода, очищенный путем перегонки, позволяет получать композиции эпоксидной смолы очень низкой вязкости со слабовыраженным запахом и низким уровнем выбросов, характеризующиеся быстрым нарастанием твердости или отверждения и неожиданно высокой твердостью, которые неожиданно практически не проявляют пожелтения.

Кроме того, особенно предпочтительным является очищенный путем перегонки N-(4-метоксибензил)-1,2-этандиамин или N-(4-(диметиламино)бензил)-1,2-этандиамин, полученные в результате восстановительного алкилирования 1,2-этилендиамина с 4-метоксибензальдегидом (анисовым альдегидом) или 4-диметиламинобензальдегидом, соответственно, при этом 1,2-этилендиамин использовался, в частности, в стехиометрическом избытке относительно указанного альдегида. Продукт реакции такого рода, очищенный путем перегонки, позволяет получать композиции эпоксидной смолы со слабовыраженным запахом и низким уровнем выбросов, характеризующиеся низкой вязкостью, очень быстрым нарастанием твердости или отверждения и неожиданно привлекательной поверхностью.

Если n равен 0, отверждающий компонент дополнительно содержит по меньшей мере один амин А, содержащий по меньшей мере три атома аминного водорода и имеющий молекулярную массу по меньшей мере 200 г/ммоль, который не соответствует формуле (I).

В этом случае амин А повышает, в частности, реакционную способность отверждающего компонента. Без амина А скорость отверждения композиции эпоксидной смолы является нежелательно низкой и в условиях сочетания сырости и холода все в возрастающей степени появляются связанные с белесоватостью дефекты поверхности.

Если n равен 1 или 2 или 3, отверждающий компонент предпочтительно также дополнительно содержит по меньшей мере один описанный амин А.

Поэтому дополнительным предметом настоящего изобретения является отверждающий компонент, содержащий

- по меньшей мере один амин формулы (I),

где

n равен 0 или 1 или 2 или 3,

R представляет собой водородный радикал или углеводородный радикал, содержащий от 1 до 6 атомов углерода, и

X представляет собой одинаковые или разные радикалы, выбранные из группы, состоящей из алкила, алкокси и диалкиламино, содержащие в каждом случае от 1 до 18 атомов углерода,

- и по меньшей мере один амин А, содержащий по меньшей мере три атома аминного водорода и имеющий молекулярную массу по меньшей мере 200 г/ммоль, который не соответствует формуле (I).

Отверждающий компонент такого рода обладает слабовыраженным запахом, имеет низкую вязкость и почти не образует никакого помутнения или корок при контакте с воздухом. Что касается эпоксидных смол, указанный компонент обладает сильным действием разбавителя в сочетании с высокой совместимостью и высокой реакционной способностью. Поэтому он позволяет получать композиции эпоксидной смолы с низким уровнем выбросов, которые имеют хорошие технологические свойства, отверждаются особенно быстро и в основном без эффектов белесоватости и делают это таким образом, чтобы получить пленки с сильным блеском и высокой твердостью.

Особенно подходящими в качестве амина А являются следующие полиамины:

- алифатические, циклоалифатические или арилалифатические первичные диамины, в частности, 1,12-додекандиамин, бис(4-аминоциклогексил)метан (H12-MDA), бис(4-амино-3-метилциклогексил)метан, бис(4-амино-3-этилциклогексил)метан, бис(4-амино-3,5-диметилциклогексил)метан или бис(4-амино-3-этил-5-метил-циклогексил)метан;

- алифатические или циклоалифатические первичные ди- или триамины, содержащие простые эфирные группы, в частности, 4,9-диоксадодекан-1,12-диамин, 5,8-диоксадодекан-3,10-диамин, 4,7,10-триоксатридекан-1,13-диамин или высшие олигомеры перечисленных диаминов, 3,9-бис(3-аминопропил)-2,4,8,10-тетраоксаспиро[5,5]ундекан, бис(3-аминопропил)политетрагидрофураны или другие политетрагидрофурандиамины, циклоалифатические диамины, содержащие простые эфирные группы, полученные в результате пропоксилирования и последующего аминирования 1,4-диметилолциклогексана, которые можно получить, в частности, в виде Jeffamine® RFD-270 (Джеффамин RFD-270) (от компании Huntsman), или полиоксиалкиленди- или -триамины, которые обычно представляют собой продукты, полученные в результате аминирования полиоксиалкиленди- или триолов и которые можно получить, например, под названием Jeffamine® (Джеффамин) (от компании Huntsman), под названием Polyetheramine (полиэфирамин) (от компании BASF) или под названием PC Amine® (PC Амин) (от компании Nitroil). Особенно подходящими полиоксиалкиленди- или -триаминами являются Jeffamine® D-230 (Джеффамин D-230), Jeffamine® D-400 (Джеффамин D-400), Jeffamine® EDR-104 (Джеффамин EDR-104), Jeffamine® EDR-148 (Джеффамин EDR-148), Jeffamine® EDR-176 (Джеффамин EDR-176) или Jeffamine® Т-403 (Джеффамин Т-403) или соответствующие амины от компании BASF или Nitroil;

- полиамины, содержащие вторичные аминогруппы, содержащие две первичные алифатические аминогруппы, такие как, в частности, бис(гексаметилен)триамин (ВНМТ), пентаэтиленгексамин (РЕНА), или высшие гомологи линейных полиэтиленаминов, такие как полиэтиленполиамин, содержащий от 5 до 7 этиленаминовых звеньев (называемый «высшим этиленполиамином», НЕРА), N,N'-бис(3-аминопропил)-1,4-диаминобутан, N5-(3-амино-1-этилпропил)-2-метил-1,5-пентандиамин или N,N'-бис(3-амино-1-этилпропил)-2-метил-1,5-пентандиамин;

- аддукты полиаминов с эпоксидами или эпоксидными смолами, в частности, аддукты с диэпоксидами, характеризующиеся молярным отношением приблизительно 2/1, или аддукты с моноэпоксидами, характеризующиеся молярным отношением приблизительно 1/1, или продукты реакции полиаминов и эпихлоргидрина, более конкретно, что продукт 1,3-бис(аминометил)бензола, который можно приобрести в виде Gaskamine® 328 (Газкамин 323) (от компании Mitsubishi Gas Chemical);

- полиамидоамины, в частности, продукты реакции моно- или многоосновной карбоновой кислоты и/или ее сложных эфиров или ангидридов, в частности, димерной жирной кислоты, с алифатическим, циклоалифатическим или ароматическим полиамином, который используют в стехиометрическом избытке, более конкретно полиалкиленамином, таким как, например, DETA (диэтилентриамин) или ТЕТА (триэтилентетрамин), более конкретно коммерчески доступные полиамидоамины Versamid® (Версамид) 100, 125, 140 или 150 (от компании Cognis), Aradur® (Арадур) 223, 250 или 848 (от компании Huntsman), Euretek® (Эуретек) 3607 или 530 (от компании Huntsman) или Beckopox® (Бекопокс) ЕН 651, ЕН 654, ЕН 655, ЕН 661 или ЕН 663 (от компании Cytec); или

- феналкамины, также называемые основаниями Манниха, в частности, продукты реакции Манниха фенолов, более конкретно карданола, с альдегидами, более конкретно формальдегидом, в частности, коммерчески доступные феналкамины Cardolite® (Кардолит) NC-541, NC-557, NC-558, NC-566, Lite 2001, Lite 2002, NX-4943, NX-5607 или NX-5608 (от компании Cardolite), Aradur® (Арадур) 3440, 3441, 3442 или 3460 (от компании Huntsman) или Beckopox® (Бекопокс) ЕН 614, ЕН 621, ЕН 624, ЕН 628 или ЕН 629 (от компании Cytec).

Предпочтительными среди перечисленных соединений являются аддукты полиаминов с эпоксидами, полиамидоамины, феналкамины или алифатические первичные ди- или триамины, содержащие простые эфирные группы, более конкретно полиоксиалкилен ди- или -триамины, средняя молекулярная масса которых составляет от 200 до 500 г/моль, в частности, Jeffamine® D-230 (Джеффамин D-230) или Jeffamine® Т-403 (Джеффамин Т-403) (оба соединения от компании Huntsman), или циклоалифатические диамины, содержащие простые эфирные группы, полученные в результате пропоксилирования и последующего аминирования 1,4-диметилолциклогексана, в частности, Jeffamine® RFD-270 (Джеффамин RFD-270) (от компании Huntsman).

Может быть предпочтительным, если отверждающий компонент содержит комбинацию двух или более аминов А.

Особенно предпочтительным в качестве амина А является аддукт по меньшей мере одного полиамина, содержащего от 2 до 12 атомов углерода, и по меньшей мере одного эпоксида.

Аддукты такого рода практически не имеют запаха и обеспечивают получение дешевых композиций эпоксидной смолы с быстрым отверждением, высокой твердостью и привлекательной поверхностью. Однако без эффективного разбавления они обычно имеют слишком высокую вязкость с точки зрения нанесения многих покрытий.

Подходящим для применения в качестве полиамина для такого аддукта является, в частности, 1,2-этилендиамин, 1,2-пропилендиамин, 1,3-пропилендиамин, 1,2-бутандиамин, 1,3-бутандиамин, 1,4-бутандиамин, 2,3-бутандиамин, 2-метил-1,3-пропандиамин, 2,2-диметил-1,3-пропандиамин, 1,3-пентандиамин (DAMP), 1,5-пентандиамин, 1,5-диамино-2-метилпентан (MPMD), 1,6-гександиамин, 2,5-диметил-1,6-гександиамин, 2,2(4),4-триметилгексаметилендиамин (TMD), 1,7-гептандиамин, 1,8-октандиамин, 1,9-нонандиамин, 1,10-декандиамин, 1-амино-3-аминометил-3,5,5-триметилциклогексан (изофорондиамин или IPDA), 1,2-диаминоциклогексан, 1,3-диаминоциклогексан, 1,4-диаминоциклогексан, 2- или 4-метил-1,3-диаминоциклогексан или их смеси, 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, 2,5(2,6)-бис(аминометил)бицикло[2,2,1]гептан (NBDA), 1,4-диамино-2,2,6-триметилциклогексан (TMCDA), 1,8-ментандиамин, 1,3-бис(аминометил)бензол (MXDA), 1,4-бис(амино-метил)бензол, бис(2-аминоэтиловый) эфир, 3,6-диоксаоктан-1,8-диамин, 4,7-диоксадекан-1,10-диамин, 4,7-диоксадекан-2,9-диамин, 3-(2-аминоэтил)аминопропиламин, бис(гексаметилен)триамин (ВНМТ), диэтилентриамин (DETA), триэтилентетрамин (ТЕТА), тетраэтиленпентамин (ТЕРА), пентаэтиленгексамин (РЕНА), дипропилентриамин (DPTA), N-(2-аминоэтил)-1,3-пропандиамин (N3-амин), N,N'-бис(3-аминопропил)этилендиамин (N4-амин), N,N'-бис(3-аминопропил)-1,4-диаминобутан, N5-(3-аминопропил)-2-метил-1,5-пентандиамин или N3-(3-аминопентил)-1,3-пентандиамин.

Предпочтительным из перечисленных соединений является 1,2-этилендиамин, 1,2-пропилендиамин, 1,3-пропилендиамин, 1,2-бутандиамин, 1,3-бутандиамин, 1,4-бутан-диамин, DAMP, MPMD, TMD, IPDA, 2- или 4-метил-1,3-диаминоциклогексан или их смеси, 1,3-бис(аминометил)циклогексан, MXDA, DETA, ТЕТА, DPTA, N3 амин или N4 амин.

Перечисленные амины являются легкодоступными и дешевыми. Однако будучи в композиции эпоксидной смолы в форме, не связанной в виде аддукта, они могут вызвать появление проблем с запахом и выбросами и проблем с эффектами белесоватости при отверждении.

Аддукты, присутствующие в отверждающем компоненте, предпочтительно имеют только низкое содержание таких полиаминов в форме, не связанной в виде аддукта.

Особенно предпочтительным из них является 1,2-этилендиамин, 1,2-пропилендиамин или MPMD. Указанные амины легкодоступны и после образования аддуктов могут быть удалены из аддукта простым способом посредством перегонки, если они использовались в избытке для образования аддуктов. Полученные таким образом аддукты позволяют обеспечить композиции эпоксидной смолы, отличающиеся быстрым отверждением, высокой твердостью и привлекательными поверхностями.

Предпочтительными в качестве эпоксида для такого аддукта являются ароматические диэпоксиды, в частности, диглицидиловый эфир бисфенола А или бисфенола F или бисфенола A/F или диглицидиловый эфир резорцина, в частности, коммерчески доступные жидкие смолы.

Кроме того, для такого аддукта предпочтительными в качестве эпоксида являются моноэпоксиды, более конкретно ароматические моноэпоксиды, особенно крезилглицидиловый эфир, трет-бутилфенилглицидиловый эфир или глицидиловый эфир карданола. Особенно предпочтительным является крезилглицидиловый эфир. Подходящими крезилглицидиловыми эфирами являются все изомерные крезилглицидиловые эфиры или их смеси, более конкретно коммерчески доступные типы, такие как Araldite® (Аралдит) DY-K (от компании Huntsman), Polypox™ R6 (от компании Dow), Heloxy™ KR (от компании Hexion) или Erisys® (Эрисис) GE-10 (от компании CVC Spec. Chem.).

Аддукт предпочтительно получают путем медленного дозируемого добавления эпоксида до обеспечения начальной загрузки полиамина, при этом температуру реагирующих веществ предпочтительно поддерживают в диапазоне от 40 до 120°С, более конкретно от 50 до 110°С.

Такие аддукты имеют превосходные свойства в качестве отвердителей для эпоксидных смол, более конкретно высокую скорость отверждения даже при низких температурах и сравнительно небольшую склонность к эффектам белесоватости. Указанные аддукты позволяют получать пленки превосходного качества, но из-за их вязкости подходят для нанесения покрытий только, если они являются разбавленными. За счет комбинации с амином формулы (I) получают отверждающий компонент, позволяющий обеспечить покрытия на основе эпоксидной смолы с низким уровнем выбросов, обладающие превосходной обрабатываемостью, быстрым отверждением, привлекательной поверхностью и низкой склонностью к пожелтению.

Более конкретно, амин А представляет собой аддукт по меньшей мере одного полиамина, содержащий по меньшей мере один ароматический моноэпоксид, при этом указанные реагирующие вещества взаимодействуют при молярном отношении приблизительно 1/1. В ходе реакции полиамин может присутствовать в избытке и может быть удален путем перегонки после реакции.

Для аддукта такого рода ароматический моноэпоксид предпочтительно представляет собой крезилглицидиловый эфир, более конкретно орто-крезилглицидиловый эфир.

Для аддукта такого рода полиамин предпочтительно представляет собой 1,2-этилендиамин, 1,2-пропилендиамин или MPMD, более предпочтительно 1,2-пропилендиамин или MPMD.

Очень предпочтительно, если амин А представляет собой аддукт 1,2-пропилендиамина с о-крезилглицидиловым эфиром, который получают при избытке 1,2-пропилендиамина и при последующем удалении указанного избытка путем перегонки. Аддукт такого рода имеет высокое содержание 1-((2-аминопропил)амино)-3-(2-метилфенокси)пропан-2-ола.

Кроме того, очень предпочтительно, если амин А представляет собой аддукт 1,5-диамино-2-метилпентана с о-крезилглицидиловым эфиром, который был получен при избытке 1,5-диамино-2-метилпентана и при последующем удалении указанного избытка путем перегонки. Аддукт такого рода имеет высокое содержание 1-((5-амино-2(4)-метилпентил)амино)-3-(2-метилфенокси)пропан-2-ола.

В настоящем документе термин «избыток» относится не к реакционноспособным группам, а к молярному соотношению между молекулой полиамина и крезилглицидиловым эфиром.

Такие особенно предпочтительные аддукты обладают сравнительно низкой вязкостью, имеют особенно хорошую совместимость и реакционную способность при применении с обычными композициями эпоксидной смолы, практически не проявляют склонность к эффектам белесоватости и обеспечивают получение отвержденных пленок с сильным блеском и высокой твердостью. Однако применяемые сами по себе указанные аддукты также имеют слишком высокую вязкость в качестве отвердителей для покрытий на основе эпоксидной смолы.

Кроме того, амин А представляет собой, в частности, аддукт по меньшей мере одного полиамина и по меньшей мере одного ароматического диэпоксида, взаимодействующих при молярном отношении приблизительно 2/1. В ходе реакции полиамин может присутствовать в избытке и может быть удален путем перегонки после реакции.

В настоящем документе термин «избыток» относится не к реакционноспособным группам, а к молярному соотношению между молекулой полиамина и молекулой диэпоксида.

Для аддукта такого рода ароматический диэпоксид предпочтительно представляет собой диглицидиловый эфир бисфенола А или бисфенола F или бисфенола A/F или диглицидиловый эфир резорцина, более конкретно коммерчески доступную жидкую смолу.

Для аддукта такого рода полиамин предпочтительно представляет собой 1,2-этилендиамин, 1,2-пропилендиамин или MPMD, более конкретно 1,2-пропилендиамин.

Указанные аддукты являются легкодоступными и имеют особенно высокую совместимость и реакционную способность при применении с обычными композициями эпоксидной смолы, практически не проявляют склонность к эффектам белесоватости и обеспечивают получение отвержденных пленок с сильным блеском и высокой твердостью. Однако применяемые сами по себе, они имеют слишком высокую вязкость в качестве отвердителей для покрытий на основе эпоксидной смолы.

Отверждающий компонент может содержать дополнительные амины, которые являются реакционноспособными в отношении эпоксидов, более конкретно следующие амины:

- алифатические, циклоалифатические или арилалифатические полиамины с молекулярной массой менее 200 г/моль, более конкретно полиамины, уже перечисленные как подходящие для получения аддуктов, а также триамины, такие как, в частности, 4-аминометил-1,8-октандиамин, 1,3,5-трис(аминометил)бензол, 1,3,5-трис(аминометил)циклогексан, трис(2-аминоэтил)амин, трис(2-аминопропил)амин или трис(3-аминопропил)амин;

- полиамины, содержащие одну или две вторичные аминогруппы, в частности, продукты, полученные в результате восстановительного алкилирования первичных алифатических полиаминов с альдегидами или кетонами, в частности, N-бензил-1,2-пропандиамин, N,N'-дибензил-1,2-пропандиамин, N,N'-дибензил-1,2-этандиамин, N-бензил-1,3-бис(аминометил)бензол, N,N'-дибензил-1,3-бис(аминометил)бензол, N-2-этилгексил-1,3-бис(аминометил)бензол, N,N'-бис(2-этилгексил)-1,3-бис(аминометил)бензол, или частично сополимеризованные со стиролом полиамины такие как, например, сополимеризованный со стиролом MXDA (доступный в виде Gaskamine® 240 (Газкамин 240) от компании Mitsubishi Gas Chemical);

- ароматические полиамины, такие как, в частности, м- и n-фенилендиамин, 4,4'-, 2,4' и/или 2,2'-диаминодифенилметан, 3,3'-дихлор-4,4'-диаминодифенилметан (МОСА), 2,4- и/или 2,6-толилендиамин, смеси 3,5-диметилтио-2,4- и -2,6-толилендиамина (доступные в виде Ethacure® (Этакуре) 300 в компании Albermarle), смеси 3,5-диэтил-2,4- и -2,6-толилендиамина (DETDA), 3,3',5,5'-тетраэтил-4,4'-диаминодифенилметан (M-DEA), 3,3',5,5'-тетраэтил-2,2'-дихлор-4,4'-диаминодифенилметан (M-CDEA), 3,3'-диизопропил-5,5'-диметил-4,4'-диаминодифенилметан (M-MIPA), 3,3',5,5'-тетраизопропил-4,4'-диаминодифенилметан (M-DIPA), 4,4'-диаминодифенил сульфон (DDS), 4-амино-N-(4-аминофенил)бензолсульфонамид, 5,5'-метилендиантраниловая кислота, диметил-5,5'-метилендиантранилат, 1,3-пропилен-бис(4-аминобензоат), 1,4-бутилен-бис(4-аминобензоат), политетраметиленоксид бис(4-аминобензоат) (доступен в виде Versalink® (Версалик) в компании Air Products), 1,2-бис(2-аминофенилтио)этан, 2-метилпропил-4-хлор-3,5-диаминобензоат или трет-бутил-4-хлор-3,5-диаминобензоат.

Отверждающий компонент предпочтительно практически не содержит аминов, имеющих молекулярную массу ниже 150 г/моль, более конкретно ниже 120 г/моль. Указанный компонент предпочтительно содержит менее 2% масс., более конкретно менее 1% масс. аминов, имеющих молекулярную массу ниже 120 г/моль, более конкретно ниже 150 г/моль.

Отверждающий компонент такого рода имеет, в частности, токсикологическое преимущество и преимущество в отношении запаха и позволяет получать покрытия с особенно привлекательными поверхностями.

Отверждающий компонент может дополнительно содержать по меньшей мере один ускоритель. Подходящие ускорители представляют собой вещества, которые ускоряют реакцию между аминогруппами и эпоксидными группами, более конкретно кислоты или соединения, которые могут быть гидролизованы до образования кислот, более конкретно органические карбоновые кислоты, такие как уксусная кислота, бензойная кислота, салициловая кислота, 2-нитробензойная кислота, молочная кислота, органические сульфоновые кислоты, такие как метансульфоновая кислота, n-толуолсульфоновая кислота или 4-додецилбензолсульфоновая кислота, эфиры сульфоновых кислот, другие органические или неорганические кислоты, такие как, в частности, фосфорная кислота, или смеси перечисленных выше кислот и эфиров кислот; третичные амины, такие как, в частности, 1,4-диазабицикло[2,2,2]октан, бензилдиметиламин, α-метилбензилдиметиламин, триэтаноламин, диметиламинопропиламин, имидазолы, такие как, в частности, N-метилимидазол, N-винилимидазол или 1,2-диметилимидазол, соли перечисленных третичных аминов, четверичные соли аммония, так как, в частности, хлорид бензилтриметиламмония, амидины, такие как, в частности, 1,8-диазабицикло[5,4,0]ундец-7-ен, гуанидины, такие как, в частности, 1,1,3,3-тетраметилгуанидин, фенолы, особенно бисфенолы, фенольные смолы или основания Манниха, такие как, в частности, 2-(диметиламинометил)фенол, 2,4,6-трис(диметиламинометил)фенол или полимеры фенола, формальдегид и N,N-диметил-1,3-пропандиамин, фосфиты, такие как, в частности, дифенил или трифенил фосфиты, или соединения, содержащие меркапто группы. Предпочтительными ускорителями являются кислоты, третичные амины или основания Манниха.

Наиболее предпочтительной является салициловая кислота или 2,4,6-трис(диметиламинометил)фенол или их комбинация.

Отверждающий компонент может дополнительно содержать по меньшей мере один разбавитель, более конкретно ксилол, 2-метоксиэтанол, диметоксиэтанол, 2-этоксиэтанол, 2-пропоксиэтанол, 2-изопропоксиэтанол, 2-бутоксиэтанол, 2-феноксиэтанол, 2-бензилоксиэтанол, бензиловый спирт, этиленгликоль, диметиловый эфир этиленгликоля, диэтиловый эфир этиленгликоля, дибутиловый эфир этиленгликоля, дифениловый эфир этиленгликоля, диэтиленгликоль, монометиловый эфир диэтиленгликоля, моноэтиловый эфир диэтиленгликоля, моно-н-бутиловый эфир диэтиленгликоля, дидиметиловый эфир этиленгликоля, дидиэтиловый эфир этиленгликоля, ди-н-бутиловый эфир диэтиленгликоля, бутиловый эфир пропиленгликоля, фениловый эфир пропиленгликоля, дипропиленгликоль, монометиловый эфир дипропиленгликоля, диметиловый эфир дипропиленгликоля, ди-н-бутиловый эфир дипропиленгликоля, N-метилпирролидон, дифенилметан, диизопропилнафталин, нефтяные фракции, такие как, например, марки Solvesso® (Солвессо) (от компании Exxon), алкилфенолы, такие как трет-бутилфенол, нонилфенол, додецилфенол и 8, 11, 14-пентадекатриенилфенол (карданол, полученный из масла скорлупы кешью, доступен, например, в виде Cardolite NC-700 в компании Cardolite Corp., США), сополимеризованный со стиролом фенол, бисфенолы, ароматические углеводородные смолы, в частности, смолы, содержащие фенольные группы, алкоксилированный фенол, в частности, этоксилированный или пропоксилированный фенол, более конкретно 2-феноксиэтанол, адипаты, себацаты, фталаты, бензоаты, эфиры органических фосфорных кислот или эфиры сульфоновых кислот или сульфонамиды. Предпочтительными являются бензиловый спирт, додецилфенол, трет-бутилфенол, сополимеризованный со стиролом фенол, этоксилированный фенол или ароматические углеводородные смолы, содержащие фенольные группы, более конкретно марки Novares® (Новарес) LS 500, LX 200, LA 300 или LA 700 (от компании Rütgers).

Отверждающий компонент предпочтительно не содержит разбавителей или содержит только низкий уровень разбавителей. Предпочтительно указанный компонент содержит не более 5% масс. разбавителей.

Отверждающий компонент может содержать дополнительные вещества, которые являются реакционноспособными в отношении эпоксидных групп, примерами являются моноамины, такие как гексиламин или бензиламин, или соединения, содержащие меркапто группы, более конкретно следующие соединения:

- жидкие, полисульфидные полимеры с концевыми меркаптановыми группами, известные под торговым названием Thiokol® (Тиокол) (от компании Morton Thiokol; доступные, например, в компании SPI Supplies или в компании Toray Fine Chemicals), более конкретно типы LP-3, LP-33, LP-980, LP-23, LP-55, LP-56, LP-12, LP-31, LP-32 или LP-2; и также, кроме того, под торговым названием Thioplast® (Тиопласт) (от компании Akzo Nobel), более конкретно типы G 10, G 112, G 131, G 1, G 12, G 21, G 22, G 44 или G 4;

- полиоксиалкиленовые эфиры с концевыми меркаптановыми группами, которые можно получить, например, посредством реакции полиоксиалкилендиолов или -триолов с эпихлоргидрином или алкиленоксидом, с последующим применением водородсульфида натрия;

- соединения с концевыми меркаптановыми группами в форме производных полиоксиалкилена, известных под торговым названием Capcure® (Капкюре) (от компании Cognis), особенно типы WR-8, LOF или 3-800;

- полиэфиры тиокарбоновых кислот, например, пентаэритритол тетрамеркаптоацетат, триметилолпропан тримеркаптоацетат, гликоль димеркаптоацетат, пентаэритритол тетра(3-меркаптопропионат), триметилолпропан три(3-меркаптопропионат) или гликоль ди-(3-меркаптопропионат), или продукты этерификации полиоксиалкилендиолов или -триолов, этоксилированного триметилолпропана или сложных полиэфирных диолов с тиокарбоновыми кислотами, такими как тиогликолевая кислота или 2- или 3-меркаптопропионовая кислота; или

- дополнительные соединения, содержащие меркапто группы, такие как, в частности, 2,4,6-тримеркапто-1,3,5-триазин, 2,2'-(этилендиокси)диэтантиол (триэтиленгликоль димеркаптан) или этандитиол.

Отверждающий компонент предпочтительно содержит от 1 до 90% масс., предпочтительно от 2 до 80% масс., более предпочтительно от 5 до 65% масс., более конкретно от 10 до 50% масс. амина формулы (I). Такие отверждающие компоненты отличаются низкой вязкостью и обеспечивают получение покрытий на основе эпоксидной смолы, характеризующихся высокой скоростью отверждения, практически отсутствием склонности к эффектам белесоватости и высокой твердостью.

Особенно предпочтительный отверждающий компонент содержит

- по меньшей мере один амин формулы (I),

- по меньшей мере один аддукт, представляющий собой или аддукт по меньшей мере одного полиамина и по меньшей мере одного ароматического моноэпоксида, взаимодействующих при молярном отношении приблизительно 1/1, или аддукт по меньшей мере одного полиамина и по меньшей мере одного ароматического диэпоксида, взаимодействующих при молярном отношении приблизительно 2/1, и

- необязательно по меньшей мере один дополнительный амин, который не соответствует формуле (I), и/или по меньшей мере один ускоритель.

В этом случае амин формулы (I), аддукт и дополнительный амин присутствуют в таком количестве, чтобы атомы аминного водорода, суммарно содержащиеся в отверждающем компоненте, включали

от 10% до 80% атомов из аминов формулы (I),

от 20% до 80 атомов из аддуктов, и

от 0% до 40% атомов из дополнительных аминов.

Отверждающий компонент такого рода обладает слабовыраженным запахом, имеет низкую вязкость и почти не образует никакого помутнения или корок при контакте с воздухом. Что касается эпоксидных смол, указанный компонент обладает сильным действием разбавителя в сочетании с особенно высокой совместимостью и особенно высокой реакционной способностью. Поэтому такой компонент позволяет получать композиции эпоксидной смолы с низким уровнем выбросов, которые имеют хорошие технологические свойства, отверждаются особенно быстро и практически без эффектов белесоватости и делают это таким образом, чтобы получить пленки с сильным блеском и высокой твердостью.

В настоящем изобретении дополнительный амин может представлять собой амин А, описанный выше.

Смоляной компонент описанной композиции эпоксидной смолы содержит по меньшей мере одну эпоксидную смолу.

Подходящими для применения в качестве эпоксидной смолы являются обычные технические эпоксидные смолы. Их получают известным способом, например, при окислении соответствующих олефинов или в результате реакции эпихлоргидрина с соответствующими полиолами, полифенолами или аминами.

Особенно подходящими в качестве эпоксидной смолы являются так называемые жидкие полиэпоксидные смолы, называемые далее «жидкой смолой». Они имеют температуру стеклования ниже 25°С.

Аналогичным образом, в качестве эпоксидной смолы можно использовать так называемые твердые смолы, которые имеют температуру стеклования выше 25°С и могут быть измельчены с получением порошков, обладающих текучестью при 25°С.

Подходящими эпоксидными смолами являются, в частности, ароматические эпоксидные смолы, более конкретно продукты глицидилизации:

- бисфенола А, бисфенола F или бисфенола A/F, где А обозначает ацетон и F обозначает формальдегид, которые служили в качестве реагирующих веществ при получении указанных бисфенолов. В случае бисфенола F также могут присутствовать позиционные изомеры, полученные более конкретно из 2,4'- или 2,2'-гидроксифенилметана.

- производных дигидроксибензола, таких как резорцин, гидрохинон или пирокатехин;

- дополнительных бисфенолов или полифенолов, таких как бис(4-гидрокси-3-метил)метан, 2,2-бис(4-гидрокси-3-метил)пропан (бисфенол С), бис(3,5-диметил-4-гидроксифенил)метан, 2,2-бис(3,5-диметил-4-гидроксифенил)пропан, 2,2-бис(3,5-дибром-4-гидроксифенил)пропан, 2,2-бис(4-гидрокси-3-трет-бутилфенил)пропан, 2,2-бис(4-гидроксифенил)бутан (бисфенол В), 3,3-бис(4-гидроксифенил)пентан, 3,4-бис(4-гидроксифенил)гексан, 4,4-бис(4-гидроксифенил)гептан, 2,4-бис(4-гидроксифенил)-2-метилбутан, 2,4-бис(3,5-диметил-4-гидроксифенил)-2-метилбутан, 1,1-бис(4-гидроксифенил)циклогексан (бисфенол Z), 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексан (бисфенол-ТМС), 1,1-бис(4-гидроксифенил)-1-фенилэтан, 1,4-бис[2-(4-гидроксифенил)-2-пропил]бензол (бисфенол Р), 1,3-бис[2-(4-гидроксифенил)-2-пропил]бензол (бисфенол М), 4,4'-дигидроксибифенил (DOD), 4,4'-дигидроксибензофенон, бис(2-гидроксинафт-1-ил)метан, бис(4-гидроксинафт-1-ил)метан, 1,5-дигидроксинафталин, трис(4-гидроксифенил)метан, 1,1,2,2-тетракис(4-гидроксифенил)этан, бис(4-гидроксифениловый) эфир или бис(4-гидроксифенил) сульфон;

- продуктов конденсации фенолов с формальдегидом, которые получают в кислых средах, таких как фенол-новолачные смолы или крезол-новолачные смолы, также называемые бисфенол F новолачными смолами;

- ароматических аминов, таких как анилин, толуидин, 4-аминофенол, 4,4'-метилендифенилдиамин, 4,4'-метилендифенилди-(N-метил)амин, 4,4'-[1,4-фениленбис(1-метилэтилиден)]бисанилин (бисанилин Р) или 4,4'-[1,3-фениленбис(1-метилэтилиден)]бисанилин (бисанилин М).

Дополнительными подходящими эпоксидными смолами являются алифатические или циклоалифатические полиэпоксиды, более конкретно

- глицидиловые эфиры насыщенных или ненасыщенных, разветвленных или неразветвленных, циклических или с открытой цепью ди-, три- или тетра-функциональных С2-С30 спиртов, особенно этиленгликоля, пропиленгликоля, бутиленгликоля, гександиола, октандиола, полипропиленгликолей, диметилолциклогексана, неопентилгликоля, дибромнеопентилгликоля, касторового масла, триметилолпропана, триметилолэтана, пентаэритритола, сорбита или глицерина, или алкоксилированного глицерина или алкоксилированного триметилолпропана;

- жидкая смола на основе гидрированного бисфенола A, F или A/F или продукты глицидирования гидрированного бисфенола A, F или A/F;

- N-глицидиловое производное амидов или гетероциклических азотистых оснований, такое как триглицидилцианурат или триглицидилизоцианурат, или продукты реакции эпихлоргидрина с гидантоином.

- эпоксидные смолы, полученные в результате окисления олефинов, таких как, в частности, винилциклогексен, дициклопентадиен, циклогексадиен, циклододекадиен, циклододекатриен изопрен, 1,5-гексадиен, бутадиен, полибутадиен или дивинилбензол.

Предпочтительной эпоксидной смолой в смоляном компоненте является жидкая смола на основе бисфенола, более конкретно диглицидилового эфира бисфенола А, бисфенола F или бисфенола A/F, коммерчески доступная, например, в компаниях Dow, Huntsman или Momentive. Указанные жидкие смолы имеют низкую для эпоксидных смол вязкость и в отвержденном состоянии демонстрируют хорошие свойства в качестве покрытия. Они могут содержать определенные доли твердой смолы на основе бисфенола А или бисфенол F новолачных смол.

Смоляной компонент может содержать активный разбавитель, более конкретно реакционноспособный разбавитель, содержащий по меньшей мере одну эпоксидную группу. Особенно подходящими в качестве реакционноспособных разбавителей являются глицидиловые эфиры одно- или многоатомных фенолов или алифатических или циклоалифатических спиртов, такие как, в частности, перечисленные выше полиглицидиловые эфиры ди- или полиолов, или, кроме того, фенилглицидиловый эфир, крезилглицидиловый эфир, бензилглицидиловый эфир, n-н-бутилфенилглицидиловый эфир, n-трет-бутилфенилглицидиловый эфир, нонилфенилглицидиловый эфир, аллилглицидиловый эфир, бутилглицидиловый эфир, гексилглицидиловый эфир, 2-этилгексилглицидиловый эфир или глицидиловые эфиры природных спиртов, такие как, в частности, С8-С10 алкилглицидиловый эфир или С12-С14 алкилглицидиловый эфир. Добавление к эпоксидной смоле реакционноспособного разбавителя приводит к понижению вязкости и/или уменьшению температуры стеклования и/или механических характеристик.

Композиция эпоксидной смолы необязательно содержит дополнительные компоненты, в частности, вспомогательные вещества и добавки, обычно применяемые в композициях эпоксидной смолы, примерами являются следующие вещества:

- растворители, разбавители, пленкообразующие средства или наполнители, такие как, в частности, перечисленные выше разбавители;

- реакционноспособные разбавители, в частности, реакционноспособные разбавители, содержащие эпоксидные группы, перечисленные выше, эпоксидированное соевое масло или льняное масло, соединения, содержащие ацетоацетатные группы, в частности, ацетоацетилированные полиолы, бутиролактон, карбонаты, альдегиды и также, кроме того, изоцианаты или силиконы, содержащие реакционноспособные группы;

- полимеры, в частности, полиамиды, полисульфиды, поливинилформаль (PVF), поливинилбутираль (PVB), полиуретаны (PU), полимеры с карбоксильными группами, полиамиды, бутадиен-акрилонитриловые сополимеры, стирол-акрилонитриловые сополимеры, бутадиен-стирольные сополимеры, гомо- или сополимеры ненасыщенных мономеров, в частности, из группы, включающей этилен-, пропилен-, бутилен-, изобутилен-, изопрен-, винилацетат- или алкил(мет)акрилаты, в частности, хлорсульфированные полиэтилены или фторсодержащие полимеры, сульфонамид-модифицированные меламины или очищенные монтанные воски;

- неорганические или органические наполнители, в частности, измельченные или осажденные карбонаты кальция, с покрытием или без покрытия из жирных кислот, более конкретно стеаратов, бариты (тяжелый шпат), тальки, мелкоизмельченные кварцы, кремнистый песок, железная слюда, доломиты, волластониты, каолины, слюда (алюмосиликат калия), молекулярные сита, оксиды алюминия, гидроксиды алюминия, гидроксид магния, кремнеземы, цементы, гипсы, летучая зола, сажа, графит, порошки металлов, таких как алюминий, медь, железо, цинк, серебро или сталь, порошки поливинилхлорида (PVC) или полые шарики;

- волокна, в частности, стекловолокно, углеродные волокна, металлические волокна, керамические волокна или полимерные волокна, такие как полиамидные волокна или полиэтиленовые волокна;

- пигменты, в частности, диоксид титана и/или оксиды железа;

- перечисленные выше ускорители;

- модификаторы реологии, в частности, загустители или противоосаждающие вещества;

- усилители адгезии, в частности, органоалкоксисиланы;

- стабилизаторы, препятствующие окислению, воздействию тепла, света или УФ-излучения;

- антипирены, в частности, гидроксид алюминия (АТН), дигидроксид магния (MDH), триоксид сурьмы, пентоксид сурьмы, борная кислота (В(ОН)3), борат цинка, фосфат цинка, борат меламина, цианурат меламина, полифосфат аммония, фосфат меламина, пирофосфат меламина, полибромированные дифенилоксиды или дифениловые простые эфиры, фосфаты, такие как, в частности, дифенилкрезил фосфат, резорцин-бис(дифенилфосфат), резорцин дифосфатный олигомер, тетрафенилрезорцин дифосфит, этилендиамин дифосфат или бисфенол А бис(дифенилфосфат), трис(хлорэтил)фосфат, трис(хлорпропил)фосфат или трис(дихлоризопропил)фосфат, трис[3-бром-2,2-бис(бромметил)пропил]фосфат, тетрабромбисфенол А, бис(2,3-дибром-пропиловый простой эфир) бисфенола А, бромированные эпоксидные смолы, этиленбис(тетрабромфталимид), этиленбис(дибромнорборнандикарбоксимид), 1,2-бис(трибромфенокси)этан, трис(2,3-дибромпропил) изоцианурат, трибромфенол, гексабромциклододекан, бис(гексахлорциклопентадиено)циклооктан или хлорированные парафины;

- поверхностно-активные вещества, в частности, смачивающие агенты, агенты, регулирующие расход, деаэрирующие агенты или противовспениватели;

- биоциды, такие как, например, альгициды, фунгициды или ингибиторы роста грибов.

Композиция эпоксидной смолы предпочтительно содержит дополнительные вспомогательные вещества и активаторы, в частности, смачивающие агенты, агенты, регулирующие расход, противовспениватели, стабилизаторы, пигменты и/или ускорители, в частности, салициловую кислоту и/или 2,4,6-трис(диметиламинометил)фенол.

Композиция эпоксидной смолы предпочтительно не содержит разбавители или содержит только небольшое количество разбавителей, предпочтительно не более 5% масс., в частности, не более 2% масс.

Отношение количества групп, которые являются реакционноспособными в отношении эпоксидных групп в композиции эпоксидной смолы, к количеству эпоксидных групп предпочтительно составляет от 0,5 до 1,5, более конкретно от 0,7 до 1,2.

Атомы аминного водорода и, если присутствуют, другие группы, которые являются реакционноспособными в отношении эпоксидных групп, присутствующих в композиции эпоксидной смолы, взаимодействуют с эпоксидными группами с раскрытием кольца последних групп (реакция присоединения). В результате таких реакций, композиция подвергается полимеризации и в конце концов отверждается. Специалист в данной области техники знает, что первичные аминогруппы представляют собой дифункциональные группы в отношении эпоксидных групп и поэтому первичные аминогруппы считаются за две группы, реакционноспособные в отношении эпоксидных групп.

Два указанных компонента композиции эпоксидной смолы каждый хранятся в их собственном контейнере. Дополнительные компоненты композиции эпоксидной смолы могут присутствовать в виде части смоляного компонента или отверждающего компонента, при этом дополнительные компоненты, реакционноспособные в отношении эпоксидных групп, предпочтительно представляют собой часть отверждающего компонента. Подходящим контейнером для хранения смоляного компонента или отверждающего компонента является, в частности, барабан, ведро с крышкой, пакет, ведро, канистра, картридж или тюбик. Указанные компоненты хорошо хранятся, что означает, что перед применением их можно хранить в течение от нескольких месяцев до года или более без изменения их соответствующих свойств в какой-либо степени, существенной с точки зрения их применения. Для применения композиции эпоксидной смолы смоляной компонент и отверждающий компонент смешивают друг с другом непосредственно до или во время применения. Соотношение двух компонентов в смеси предпочтительно выбирают таким образом, чтобы группы отверждающего компонента, которые являются реакционноспособными в отношении эпоксидных групп, присутствовали в подходящем отношении к эпоксидным группам смоляного компонента, как описано выше. В пересчете на массовые доли соотношение смоляного компонента и отверждающего компонента в смеси обычно составляет от 1:10 до 10:1.

Два компонента смешивают с применением подходящего способа; такое смешивание может происходить непрерывно или периодически. Если смешивание осуществляют перед применением, необходимо гарантировать, чтобы между смешиванием компонентов и применением не проходило слишком много времени, поскольку в противном случае могут иметь место нарушения, такие как, например, замедленное или недостаточное развитие адгезии к подложке. Смешивание осуществляют, в частности, при температуре окружающей среды, обычно составляющей от примерно 5 до 50°С, предпочтительно от примерно 10 до 30°С.

Смешивание двух компонентов является одновременно началом отверждения посредством химической реакции, как описано выше. Отверждение происходит, в частности, при температуре окружающей среды. Отверждение обычно продолжается на протяжении от нескольких дней до недель, пока оно в основном не завершится при доминирующих условиях. Продолжительность зависит от факторов, включающих температуру, реакционную способность компонентов и их стехиометрию, а также присутствие ускорителей.

Соответственно, дополнительный предмет настоящего изобретения представляет собой отвержденную композицию, полученную в результате отверждения композиции эпоксидной смолы, как описано в настоящем документе.

Композицию эпоксидной смолы наносят на по меньшей мере одну подложку, при этом особенно подходящими являются подложки, приведенные ниже:

- стекло, стеклокерамика, бетон, строительный раствор, кирпич, плитка, штукатурка или природные камни, такие как гранит или мрамор;

- металлы или сплавы, такие как алюминий, железо, сталь или цветные металлы, или металлы или сплавы с усиленной поверхностью, такие как гальванизированные или хромированные металлы;

- кожа, текстиль, бумага, древесина, древесные материалы, связанные со смолами, такими как, например, фенольные, меламиновые или эпоксидные смолы, композиционные материалы на основе смолы и текстиля или другие полимерные композиционные материалы;

- пластмасса, в частности, жесткий или гибкий PVC, сополимер акрилонитрила бутадиена и стирола (ABS), поликарбонат (PC), полиамид (РА), сложные полиэфиры, полиметилметакрилат (РММА), эпоксидные смолы, полиуретан (PU), полиоксиметилен (РОМ), полиолефин (РО), полиэтилен (РЕ), полипропилен (РР), сополимер этилена и пропилена (ЕРМ) или каучук на основе сополимера этилена, пропилена и диенового мономера (EPDM), пластмасса, поверхность которой необязательно была обработана плазмой, коронным разрядом или с помощью огневой обработки;

- пластмасса, армированная волокнами, такая как пластмасса, армированная углеродными волокнами (CRP), пластмасса, армированная стекловолокном (GRP), или листовые формовочные материалы (SMC);

- подложки с покрытием, такие как металлы или сплавы с порошковым покрытием;

- краски или лаки.

По мере необходимости перед нанесением композиции эпоксидной смолы указанные подложки можно подвергнуть предварительной обработке. Такие способы предварительной обработки включают, в частности, физические и/или химические методы очистки, например, шлифование, пескоструйную обработку, дробеструйную обработку, очистку щеткой и/или продувку, а также, кроме того, обработку с помощью очистителей или растворителей или нанесение усилителя адгезии, раствора усилителя адгезии или грунтовки.

Описанную композицию эпоксидной смолы можно успешно применять в качестве волокнистой композитной матрицы для получения волокнистых композиционных материалов (композитов), таких как, в частности, CRP или GRP, или в качестве капсулирующего состава, герметика, адгезива, покрывающего слоя, покрытия, краски, лака, уплотнителя, грунтовочного покрытия или грунтовки.

Более конкретно, указанную композицию можно применять в качестве капсулирующего состава, такого как, например, электрический герметизирующий материал, или в качестве адгезива, более конкретно в качестве адгезива для кузовов, адгезива для многослойных элементов, адгезивов для горизонтальных разъемов для лопаток ротора ветряных турбин, адгезива для секций мостов или адгезива для анкерных креплений.

Указанную композицию можно также применять, в частности, в качестве покрывающего слоя, покрытия, краски, лака, уплотнителя, грунтовочного покрытия для грунтовки для применения в строительстве и промышленности, более конкретно в качестве настила для пола или напольного покрытия для внутренних помещений, таких как офисные помещения, фабричные помещения, спортивные залы или холодильные камеры, или в сегменте наружного применения для балконов, террас, многоуровневых парковок, мостов или крыш, в качестве защитного покрытия для бетона, цемента, металлов, пластмасс или древесины, для герметизации поверхности деревянных конструкций, транспортных средств, погрузочных площадок, баков, бункеров, шахт, трубопроводов, труб, машин или стальных конструкций, например, таких как судна, пристани, морские платформы, шлюзовые ворота, гидроэлектростанции, речные сооружения, бассейны, ветряные турбины, мосты, дымовые трубы, краны или стальные шпунтовые ограждения, например.

Кроме того, в частности, указанную композицию можно применять в качестве нижнего слоя штукатурки, связующего слоя покрытия, антикоррозионной грунтовки или для придания поверхностям гидрофобности.

Полностью или частично отвержденная композиция эпоксидной смолы, в частности, при применении в качестве покрытия, покрывающего слоя или краски, может иметь дополнительное нанесенное на нее покрытие, покрывающий слой или краску, при этом такой дополнительный слой может также содержать композицию эпоксидной смолы или еще может содержать другой материал, в частности, полиуретановое покрытие или покрытие из полимочевины.

Особенно успешно описанную композицию эпоксидной смолы используют в качестве покрытия.

Соответственно, дополнительный предмет настоящего изобретения представляет собой покрытие, содержащее композицию эпоксидной смолы, описанную выше.

В этом контексте покрытие относится к всевозможным двумерно нанесенным покрывающим слоям, в частности, к краскам, лакам, уплотнителям, грунтовочным покрытиям или грунтовкам, описанным выше, или к настилам для пола или защитным покрытиям, включая, в частности, покрытия для защиты от коррозии в тяжелых условиях эксплуатации. Особенно успешно описанную композицию эпоксидной смолы используют в покрытиях с низким уровнем выбросов, которые содержат уплотнители экологического качества согласно, например, Emicode (ЕС1 Plus), AgBB, DIBt, Der Blaue Engel, AFSSET, RTS (M1) и US Green Building Council (LEED).

В качестве покрытия композицию эпоксидной смолы предпочтительно используют в способе нанесения покрытия, в котором указанная композиция имеет жидкую консистенцию с низкой вязкостью и хорошей выравнивающей способностью, и более конкретно наносят в виде самовыравнивающегося или тиксотропного покрытия на преимущественно плоские поверхности или в качестве краски. В контексте такого применения вязкость композиции эпоксидной смолы сразу же после смешивания смолы и отверждающих компонентов и при измерении при 20°С предпочтительно составляет от 300 до 4000 мПа⋅с, предпочтительно от 300 до 2000 мПа⋅с, более предпочтительно от 300 до 1500 мПа⋅с. В течение рабочего времени смешанную композицию наносят двумерно на подложку в виде тонкой пленки с толщиной слоя обычно примерно от 50 мкм до примерно 5 мм, обычно при температуре окружающей среды. Нанесение осуществляют, в частности, путем выливания композиции на подложку, на которую должно быть нанесено покрытие, и затем равномерного распределения указанной композиции с помощью, например, ножевого устройства или зубчатого аппликатора. Альтернативно, нанесение можно осуществить с помощью кисти или валика или путем нанесения распылением, например, в виде антикоррозионного покрытия на сталь.

Отверждение обычно сопровождается образованием в основном прозрачных, глянцевых и нелипких пленок с высокой твердостью, которые демонстрируют эффективное прилипание к самым разнообразным подложкам.

Применение композиции эпоксидной смолы позволяет получать изделие, содержащее отвержденную композицию, образовавшуюся в результате отверждения описанной композиции эпоксидной смолы. В настоящем изобретении отвержденная композиция присутствует, в частности, в форме покрытия.

Описанная композиция эпоксидной смолы отличается полезными свойствами. Она имеет низкую вязкость и слабый запах и отверждается быстро даже в сырых и холодных условиях и делает это практически без эффектов белесоватости, даже когда доли разбавителей являются маленькими или разбавители не используются совсем, и, в частности, также без применения летучих, интенсивно пахнущих аминов. При двумерном применении в качестве покрытия полученные пленки являются прозрачными, нелипкими, очень твердыми и обладают высоким качеством поверхности, практически без пожелтения при воздействии света. В частности, при применении описанной композиции эпоксидной смолы можно получить продукты на основе эпоксидной смолы с низким уровнем выбросов, которые выполняют условия для многочисленных уплотнителей экологического качества и одновременно удовлетворяют строгим требованиям в отношении безопасности работы, технологических свойств и эксплуатационных качеств.

Дополнительный предмет настоящего изобретения представляет собой применение амина формулы (I), описанного выше, в качестве компонента отвердителя для эпоксидных смол, при этом, если n равен 0, дополнительно присутствует по меньшей мере один амин А, описанный выше.

Дополнительный предмет настоящего изобретения представляет собой способ разбавления отвердителя для эпоксидных смол и/или композиции эпоксидной смолы путем добавления амина формулы (I), описанного выше.

Согласно настоящему изобретения отвердитель для эпоксидных смол или композиции эпоксидной смолы содержит, в частности, аддукт, содержащий по меньшей мере три атома аминного водорода, по меньшей мере один полиамин и по меньшей мере один эпоксид, как описано выше.

Аддукт предпочтительно представляет собой либо аддукт по меньшей мере одного полиамина и по меньшей мере одного ароматического моноэпоксида, взаимодействующих при молярном отношении приблизительно 1/1, или аддукт по меньшей мере одного полиамина и по меньшей мере одного ароматического диэпоксида в молярном отношении приблизительно 2/1. В ходе реакции полиамин может присутствовать в избытке и может быть удален после реакции путем перегонки. Для аддукта такого рода ароматический моноэпоксид предпочтительно представляет собой крезилглицидиловый эфир, более конкретно орто-крезилглицидиловый эфир, и полиамин предпочтительно представляет собой 1,2-пропилендиамин или MPMD. Ароматический диэпоксид, в частности, представляет собой диглицидиловый эфир бисфенола А или F или A/F или диглицидиловый эфир резорцина, более конкретно коммерчески доступную жидкую смолу, и полиамин предпочтительно представляет собой 1,2-этилендиамин или 1,2-пропилендиамин.

После разбавления вязкость отвердителя, измеренная при 20°С, составляет, в частности, от 100 до 4000 мПа⋅с, предпочтительно от 100 до 2000 мПа⋅с, более предпочтительно от 100 до 1500 мПа⋅с.

После разбавления и сразу же после смешивания с амином формулы (I) вязкость композиции эпоксидной смолы, измеренная при 20°С, составляет, в частности, от 300 до 4000 мПа⋅с, предпочтительно от 300 до 2000 мПа⋅с, более предпочтительно от 300 до 1500 мПа⋅с.

Примеры

Ниже приведены демонстрационные примеры, предназначенные для более подробного разъяснения описанного изобретения. Настоящее изобретение, конечно, не ограничено такими описанными демонстрационными примерами.

«AHEW» обозначает эквивалентную массу аминного водорода.

«EEW» обозначает эквивалентную массу эпоксида.

«Стандартные условия» относятся к температуре 23±1°С и относительной атмосферной влажности 50±5%. «SC» обозначает «стандартные условия».

Описание способов измерения:

Инфракрасные спектры (ИК-Фурье-спектроскопия (FT-IR)) были измерены для неразбавленных пленок на приборе FT-IR 1600 от компании Perkin-Elmer, оборудованном измерительным устройством для измерения горизонтального нарушенного полного отражения (ATR) с кристаллом ZnSe; полосы поглощения приведены в волновых числах (см-1); (измерительное окно: 4000-650 см-1).

1Н-ЯМР спектры были измерены на спектрометре Bruker Ascend 400 при 400, 14 МГц; химические сдвиги δ приведены в ppm относительно тетраметилсилана (TMS). Различие между спектрами истинного и псевдо взаимодействия не сделано.

Полученные методом газовой хроматографии хроматограммы (ГХ) были измерены в диапазоне температур от 60 до 320°С при скорости нагревания 15°С/мин и времени пребывания 10 мин при 320°С. Температура инжектора составляла 250°С. Использовали колонку Zebron ZB-5 (L = 30 м, внутренний диаметр = 0,25 мм, dj = 0,5 мкм) при расходе газа 1,5 мл/мин. Детектирование осуществляли с применением пламенной ионизации (FID).

Вязкость образцов с относительно высокой вязкостью (выше 150 мПа⋅с) измеряли на термостатированном вискозиметре с конусом и пластинкой, Rheotec RC30 (диаметр конуса 50 мм, угол конуса 1°, расстояние кончик конуса/пластина 0,05 мм, скорость сдвига 10 с-1).

Вязкость низковязких образцов (ниже 150 мПа⋅с)измеряли на термостатированном реометре с конусом и пластинкой, Anton Paar Physica MCR 300 (диаметр конуса 25 мм, угол конуса 2°, расстояние кончик конуса/пластина 0,05 мм, скорость сдвига 100 с-1).

Аминное число определяли путем титрования (с применением 0,1N HClO4 в уксусной кислоте по кристаллическому фиолетовому).

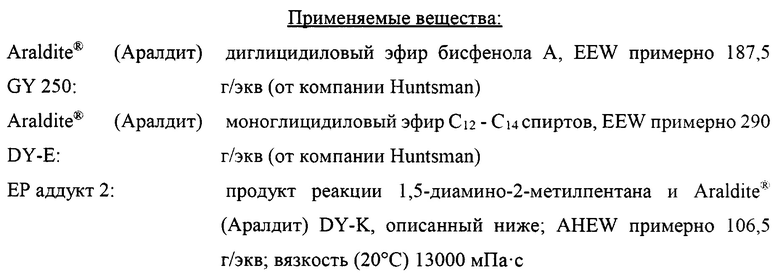

ЕР аддукт 2 получали сначала путем введения 4,65 кг 1,5-диамино-2-метилпентана (Dytek® А (Дитек А) от компании Invista) в атмосфере азота, нагревания такой исходной загрузки до 70°С и затем медленного добавления 1,83 кг Araldite® (Аралдит) DY-K при тщательном перемешивании, температура реакционной смеси составляла от 70 до 80°С. После выдерживания в течение 1 часа при 80°С реакционную смесь охлаждали и удаляли летучие компоненты путем перегонки с применением тонкопленочного испарителя (0,5-1 мбар, температура рубашки 160°С).

ЕР аддукт 3 получали сначала путем введения 4,15 кг 1,2-пропилендиамина в атмосфере азота, нагревания такой исходной загрузки до 70°С и затем медленного добавления 2,93 кг Araldite® (Аралдит) DY-K при тщательном перемешивании, температура реакционной смеси составляла от 70 до 80°С. После выдерживания в течение 1 часа при 80°С реакционную смесь охлаждали и удаляли летучие компоненты путем перегонки с применением тонкопленочного испарителя (0,5-1 мбар, температура рубашки 115°С).

Получение аминов:

Амин 1: N-бензил-1,2-этандиамин

Круглодонную колбу в атмосфере азота загружали при комнатной температуре 120,2 г (2 моля) 1,2-этилендиамина. При тщательном перемешивании медленно по каплям добавляли раствор 42,4 г (0,4 моля) бензальдегида в 800 мл изопропанола с последующим перемешиванием в течение более 2 часов. Затем реакционную смесь гидрировали при давлении водорода 90 бар, температуре 90°С и скорости потока 5 мл/мин в аппарате непрерывного гидрирования с применением неподвижного катализатора Pd/C. Для мониторинга реакции использовали ИК-спектроскопию для проверки, исчезла ли полоса имина при примерно 1665 см-1. На этом этапе гидрированный раствор концентрировали на роторном испарителе при 65°С с удалением непрореагировавших 1,2-этилендиамина и изопропанола. Полученная таким образом реакционная смесь представляла собой прозрачную, слегка желтоватую жидкость, аминное число которой составляло 668,4 мг KOH/г.

50 г такой реакционной смеси перегоняли при пониженном давлении при 80°С и собирали 31,3 г дистиллята при температуре пара от 60 до 65°С при 0,06 бар. Продукт представлял собой бесцветную жидкость, вязкость которой составляла 8,3 мПа⋅с при 20°С, аминное число составляло 749,6 мг KOH/г и чистота, определенная методом ГХ, составляла >97% (время удерживания 8,47-8,57 мин), которую далее использовали в качестве амина 1.

1Н-ЯМР (CDCl3): 7,36-7,32 (m, 5 Н, Ar-Н), 3,79 (s, 2 Н, Ar-CH2), 2,80 (t, 2 H, CH2NH2), 2,68 (t, 2 Н, NHCH2CH2), 1,28 (br s, 3 H NH и NH2)

FT-IR: 3365, 3285, 3025, 2913, 2814, 1601, 1493, 1451, 1199, 1067, 1027, 801, 731.

Амин 2: N-(4-метоксибензил)-1,2-этандиамин

Круглодонную колбу в атмосфере азота загружали при комнатной температуре 120,2 г (2 моля) 1,2-этилендиамина. При тщательном перемешивании медленно по каплям добавляли раствор 54,4 г (0,4 моля) 4-метоксибензальдегида (= анисовый альдегид) в 800 мл изопропанола, после чего перемешивание продолжали еще в течение 2 часов. Затем реакционную смесь гидрировали при давлении водорода 90 бар при температуре 85°С и скорости потока 5 мл/мин в аппарате непрерывного гидрирования с применением неподвижного катализатора Pd/C. Для мониторинга реакции использовали ИК-спектроскопию для проверки, исчезла ли полоса имина при примерно 1665 см-1. На этом этапе гидрированный раствор концентрировали при 65°С на роторном испарителе с удалением непрореагировавших 1,2-этилендиамина и изопропанола. Полученная таким образом реакционная смесь представляла собой прозрачную, желтоватую жидкость.

62,7 г такой реакционной смеси перегоняли при пониженном давлении при 110°С и собирали 48,9 г дистиллята при температуре пара от 90 до 92°С при 0,024 бар. Это позволило получить бесцветную жидкость, вязкость которой составляла 22 мПа⋅с при 20°С, аминное число составляло 615,1 мг KOH/г и чистота, определенная методом ГХ, составляла >97% (время удерживания 10,69 мин), которую далее использовали в качестве амина 2.

1Н-ЯМР (CDCl3): 7,22 (d, 2 H, Ar-Н), 6,85 (d, 2 Н, Ar-H), 3,78 (s, 3 H, OCH3), 3,72 (d, 2 Н, Ar-CH2NH), 2,79 (t, 2 Н, CH2NH2), 2,66 (t, 2 Н, NHCH2CH2), 1,29 (br s, 3 Н NH и NH2).

FT-IR: 3285, 2931, 2832, 1610, 1584, 1509, 1461, 1441, 1299, 1248, 1173, 1106, 1031, 808.

Амин 3: N-бензил-1,3-пропандиамин (сравнительный)

Круглодонную колбу в атмосфере азота загружали при комнатной температуре 148,3 г (2 моля) 1,3-пропандиамина. При тщательном перемешивании медленно по каплям добавляли раствор 42,4 г (0,4 моля) бензальдегида в 800 мл изопропанола с последующим перемешиванием в течение более 2 часов. Затем реакционную смесь гидрировали при давлении водорода 90 бар, температуре 90°С и скорости потока 5 мл/мин в аппарате непрерывного гидрирования с применением неподвижного катализатора Pd/C. Для мониторинга реакции использовали ИК-спектроскопию для проверки, исчезла ли полоса имина при примерно 1665 см-1. На этом этапе гидрированный раствор концентрировали на роторном испарителе при 65°С с удалением непрореагировавших 1,3-пропандиамина и изопропанола. Полученная таким образом реакционная смесь представляла собой прозрачную, слегка желтоватую жидкость, аминное число которой составляло 569 мг KOH/г.

50 г такой реакционной смеси перегоняли при пониженном давлении при 90°С и собирали 33,8 г дистиллята с температурой пара от 68 до 73°С при 0,06 бар. Это позволило получить бесцветную жидкость, вязкость которой составляла 10,8 мПа⋅с при 20°С, аминное число составляло 682 мг KOH/г и чистота, определенная методом ГХ, составляла >97% (время удерживания 9,39-9,46 мин), которую далее использовали в качестве амина 3 для целей сравнения.

Получение отвердителей и композиций эпоксидной смолы

Для каждого примера ингредиенты, приведенные в таблицах 1-2, смешивали с применением указанных количеств (в массовой доле) отверждающего компонента с помощью центрифужного смесителя (SpeedMixer™ DAC 150, FlackTek Inc.) и полученные смеси хранили в отсутствие влаги.

Аналогичным образом, ингредиенты смоляного компонента, приведенные в таблицах 1 - 2, обрабатывали и хранили.

После этого два компонента каждой композиции обрабатывали до получения гомогенной жидкости с помощью центрифужного смесителя и такую жидкость сразу же исследовали следующим образом:

через 10 минут после смешивания устанавливали вязкость при 20°С («вязкость (10')»).

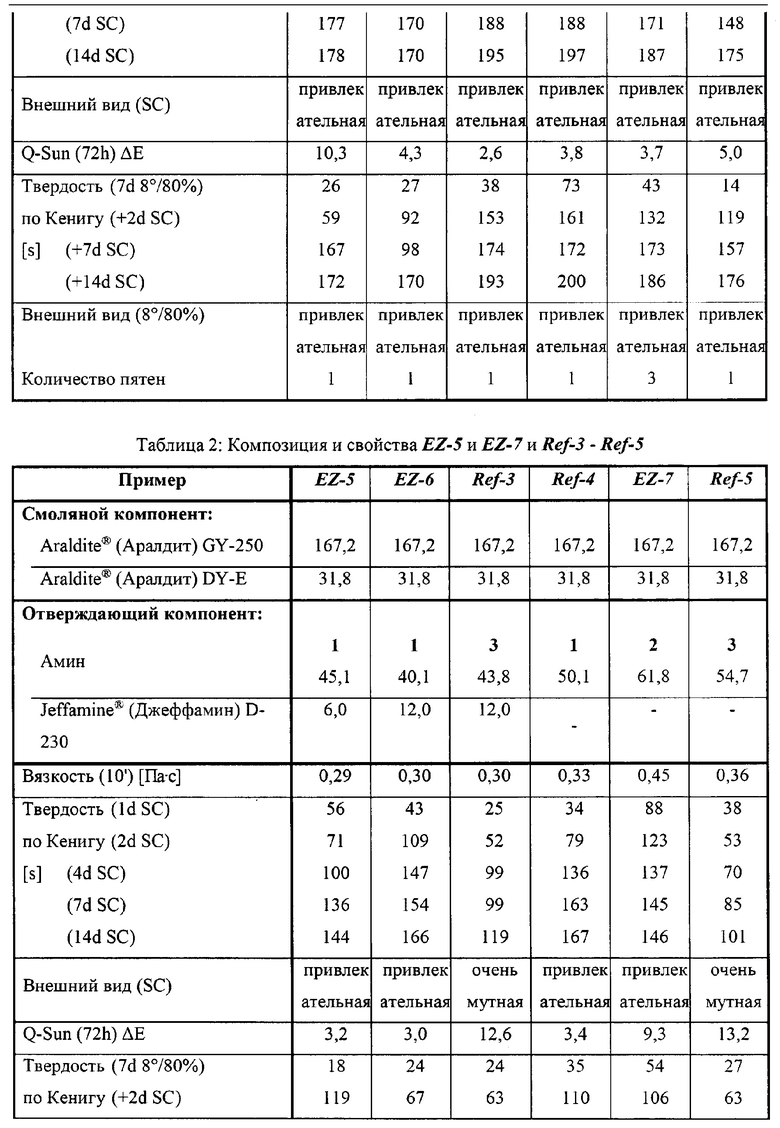

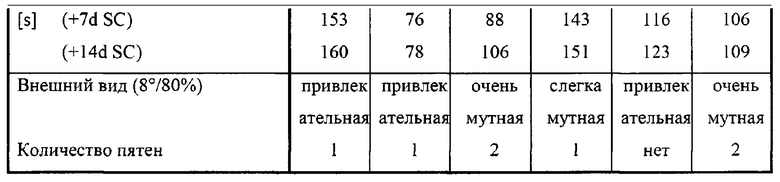

Первую пленку наносили с обеспечением толщины пленки 500 мкм на стеклянную пластинку, которую хранили/отверждали при стандартных условиях. На этой пленке определяли твердость по Кенигу (маятниковая твердость в качестве твердости по Кенигу, измеренная согласно DIN EN ISO 1522) через 1 день («твердость по Кенигу (1 d SC)»), через 2 дня («твердость по Кенигу (2 d SC)»), через 4 дня («твердость по Кенигу (4 d SC)»), через 7 дней («твердость по Кенигу (7 d SC)») и через 14 дней («твердость по Кенигу (14 d SC)»). Через 14 дней оценивали внешний вид пленки (в таблице указан как «внешний вид (SC)». Пленка, обозначенная как «привлекательная», была прозрачной и имела глянцевую и нелипкую поверхность без структуры. В настоящем документе «структура» относится к любому типу пятен или узоров на поверхности.

Вторую пленку наносили на стеклянную пластинку с обеспечением толщины пленки 500 мкм и такую пленку сразу же после нанесения хранили, или отверждали, при 8°С и при 80% относительной влажности в течение 7 дней и после этого при стандартных условиях (SC) в течение 3 недель. Через 24 часа после нанесения на пленку помещали полипропиленовый колпачок от бутылки, при этом под указанный колпачок помещали влажную губку. Еще через 24 часа губку и колпачок удаляли и помещали на новый участок на пленке, откуда через 24 часа их снова удаляли и помещали заново, в общей сложности 4 раза. После этого оценивали внешний вид указанной пленки (обозначенный в таблицах как «внешний вид (8°/80%)») тем же способом, как описано для внешнего вида (SC). Кроме того, в настоящем документе в каждом случае указано количество пятен, которые можно увидеть на пленке в результате воздействия влажной губки и/или применяемого колпачка. На пленках, отвержденных таким образом, снова определяли твердость по Кенигу, в каждом случае через 7 дней при 8°С и 80%) относительной влажности («твердость по Кенигу (7 d 8°/80%)»), а затем еще через 2 дня при SC («твердость по Кенигу (+2 d SC)»), через 7 дней при SC («твердость по Кенигу (+7 d SC)») и через 14 дней при SC («твердость по Кенигу (+14 dSC)»).