Настоящее изобретение относится к полиэфир-амидо-аминному соединению, которое особенно полезно в качестве отвердителя, в частности для эпоксидных или изоцианатных систем. Настоящее изобретение также относится к способу синтеза полиэфир-амидо-аминного соединения с помощью двухстадийной реакции. Другим объектом настоящего изобретения является отверждаемая композиция, содержащая, по меньшей мере, одно полиэфир-амидо-аминное соединение в соответствии с настоящим изобретением, и способ нанесения покрытия на поверхность подложки или способ связывания, по меньшей мере, двух подложек вместе с использованием такой отверждаемой композиции, или способ обеспечения отвержденной смолы, герметика или композитного материала.

В настоящее время многие нефте- и газопроводы, либо остаются незащищенными или альтернативно, защитное покрытие наносят на поверхность трубы, чтобы обеспечить защиту трубопровода во время хранения, строительства и эксплуатации. Такое защитное покрытие часто содержит тонкую пленку эпоксидной смолы или соединенной плавкой эпоксидной смолы. В то время, когда нефте- и газопроводы были впервые установлены в больших количествах, считалось, что внутренняя защита этих труб не была необходимой из-за неагрессивного характера газов и жидкостей, которые там находятся. Тем не менее, в последние тридцать лет, практика нанесения внутренней облицовки на нефте- и газопроводы стала более распространенной из-за преимуществ, которые обеспечены тонким внутренним покрытием или облицовкой.

Для этой цели жидкая, холодного отверждения и свободная от растворителя композиция покрытия описана в EP 0999245 A1. Эта композиция покрытия содержит жидкую эпоксидную смолу в сочетании с жидким отвердителем или ускорителем отверждения, для чего предложен аддукт циклоалифатического полиамина или смесь жидкого полиамида и аддукта циклоалифатического полиамина. Было установлено, однако, что отвердители, представленные в данном документе, не отвечают требованиям во всех аспектах. Например, было обнаружено, что адгезионные свойства компонентов, описанных в документе, не удовлетворяет некоторым субстратам, используемым в конструкции трубопровода. Дополнительно, гибкость отвержденных композиций также не является удовлетворительной в любом случае.

В EP 0379107 A2, первичные и/или вторичные аминогруппы, содержащие полиамидоамин, раскрыты в качестве отвердителя для композиций, содержащих эпоксидные группы. Этот отвердитель получают путем поликонденсации композиции из групп диугольных кислот с оксиалкиленовыми группами или сложных эфиров этих диугольных кислот с полиаминами, которые содержат, по меньшей мере, две конденсируемые аминогруппы. Хотя этот тип отвердителей может преодолеть некоторые из недостатков, описанных выше циклоалифатических полиаминных отвердителей, эти полиамидоаминные отвердители могут не отвечать всем требованиям для отвердителей для композиций покрытия трубопровода. Одним из аспектов является то, что эти композиции довольно трудно синтезировать, особенно для реакции дикислоты с полиаминной композицией, необходимы, как правило, высокие температуры, которые могут привести к нежелательному пожелтению продукта реакции. С другой стороны, если сложный диэфир используют в качестве исходного материала, это проблема, что всегда обе концевые группы вступают в реакцию с полиамином из-за высокой реакционной способности сложноэфирных групп. Следовательно, эта реакция всегда приводит к отвердителям с более высокой молекулярной массой, которые являются во многих случаях не жидкими при комнатной температуре. Поскольку это необходимое свойство для композиций покрытия трубопровода, что покрытие может быть нанесено очень тонким и гладким слоем и предпочтительно с использованием условий низкой температуры отверждения, низкая вязкость композиции покрытия желательна, чего обычно более трудно достичь, если отвердитель представляет собой твердое вещество.

Другие отвердители известны в данной области техники, которые продаются под торговой маркой Ancamide®. Хотя эти отвердители показывают хорошие характеристики в некоторых аспектах, они довольно дорогие и их наличие на рынке ограничено.

Поэтому, объектом настоящего изобретения является создание композиции, которую можно использовать в качестве отвердителя для эпоксидных систем, которая может быть легче получена и которая предпочтительно находится в жидком состоянии при комнатной температуре. Дополнительно, эта композиция должна привести к отверждаемой композиции с низкой вязкостью, если она смешивается с отверждаемой эпоксидной системой.

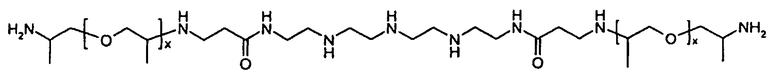

Эта задача решается с помощью полиэфир-амидо-аминного соединения, получаемого двухстадийной реакцией полиэфирамина с алкилакрилатом и полиалкиленимином, при этом полиэфирамин и полиалкиленимин имеют, по меньшей мере, одну первичную или вторичную аминогруппу, причем первая стадия включает реакцию полиэфирамина с алкилакрилатом, а вторая стадия включает реакцию полиалкиленимина с продуктом первой стадии.

Было обнаружено, что композиции в соответствии с настоящим изобретением позволяют получить жидкие отверждаемые эпоксидные композиции с низкой вязкостью (при 25°C), которые, как следствие, позволяют получать тонкие покрытия, которые будут использоваться, например, для покрытия труб для газо- и нефтепроводов.

Низкая вязкость имеет дополнительное преимущество, состоящее в том, что отверждаемую композицию с таким отвердителем можно наносить распылением на поверхность трубы. Это не только позволяет получение тонких покрытий, но также покрытия являются очень равномерными с точки зрения изменения толщины. Кроме того, шероховатости поверхности покрытий являются относительно небольшими, что особенно полезно, поскольку было обнаружено, что гладкое покрытие на внутренней стороне газо- или нефтепровода в действительности уменьшает обратное давление газа или жидкости, которые будут проходить через этот трубопровод, учитывая, что транспортные пути, как правило, составляют несколько сотен или тысяч километров.

Другим объектом настоящего изобретения является способ синтеза полиэфир-амидо-аминного соединения с помощью двухстадийной реакции полиэфирамина с алкилакрилатом и полиалкиленимином, при этом полиэфирамин и полиалкиленимин имеют, по меньшей мере, одну первичную или вторичную аминогруппу, где первая стадия включает реакцию полиэфирамина с алкилакрилатом и вторая стадия включает реакцию полиалкиленимина с продуктом первой стадии.

Было обнаружено, что этот способ получения особенно полезен, так как позволяет синтез по-другому структурированной композиции просто путем изменения соотношений реагентов. Например, один моль полиэфир-амина с двумя конечными первичными аминогруппами может быть подвергнут взаимодействию с одним молем метил-акрилата или двумя молями метил-акрилата. В первом случае только одна, а во втором случае обе концевые амино-группы полиэфир-амина модифицированы акрилатным присоединением. Поскольку только модифицированные группы могут реагировать с полиалкиленимином на второй стадии, соотношение полиэфирамина и алкилакрилата позволяет запускать структуру конечного полиэфир-амидо-амина. Таким образом, способ в соответствии с настоящим изобретением позволяет по сравнению со способом, описанным в EP 0379107 A2, получение более широкого разнообразия отвердителей, что означает, что отвердители могут быть лучше приспособлены для их дальнейшей области применения.

В соответствии с дополнительным осуществлением соединения и способа получения в соответствии с настоящим изобретением, первую стадию реакции проводят посредством реакции присоединения по аза-Михаэлю и/или вторую стадию проводят как реакцию конденсации.

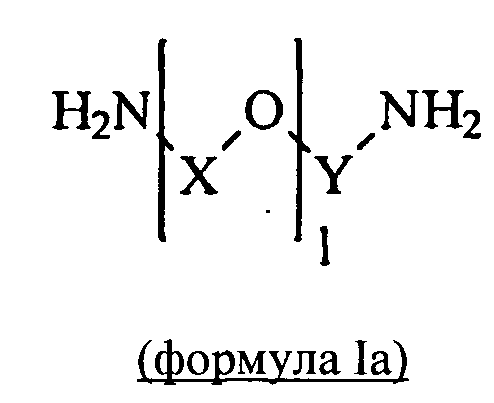

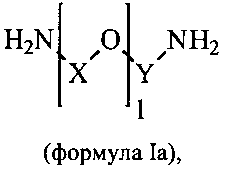

В соответствии с предпочтительным осуществлением настоящего изобретения, полиэфирамин имеет общую формулу Ia или Ib

,

,

,

,

где X, Y независимо являются замещенной или незамещенной, разветвленной или неразветвленной двухвалентной группой, выбранной из алкилена или арилена, в частности этилена, н-пропилена, изо-пропилена, н-бутилена, изо-бутилена, трет-бутилена, фенилена, толилена или ксилилена, Z является замещенным или незамещенным, разветвленным или неразветвленным i-валентным остатком алкила, арила, i означает целое число от 1 до 5, предпочтительно 2 или 3, и 1 означает целое число от 2 до 200, предпочтительно от 2 до 150, более предпочтительно от 3 до 10.

Ссылаясь на полиэфирамины формул Ia и Ib, следует понимать, что X может обозначать различные группы в одной молекуле. Например, X может представлять собой этил и изопропил, так что полиэфирамин имеет полиэфирный каркас типа (Et-O)n-(iProp)m, например.

Особенно полезными являются композиции полиэфирамина, поставляемые под торговой маркой JEFFAMINE® от Huntsman. Эти JEFFAMINE могут быть линейными, разветвленными или могут также иметь гребнеобразную структуру. Это, например, серии D линейных JEFFAMINE®, например D-230, D-400, D-2000 и D-4000, где номер указывает приблизительную молекулярную массу соответствующего вещества. Также полезными являются серии ED JEFFAMINE®, которые отличаются от серии D JEFFAMINE® в том, что полиэфиралкиленовая цепь состоит из двух различных эфирных групп, а именно этил-эфирной и изопропил-эфирной групп. Также полезными являются JEFFAMINE® соединения с гребнеобразной структурой, такие как JEFFAMINE® T-403 и T-5000, а также XDJ-509.

В соответствии с особенно предпочтительным осуществлением настоящего изобретения, полиэфирамин содержит, по меньшей мере, одну концевую изо-пропиламинную, изо-бутиламинную или трет-бутиламинную группу. Это является особенно предпочтительным, поскольку эти структуры дают меньше побочных реакций на первой стадии реакции с алкилакрилатом, аналогично реакции конденсации с алкилэфирной боковой группой алкилакрилата. Считается, что конечная аминогруппа пространственно защищена этими заместителями, таким образом, снижая вероятность сложноэфирной конденсации, хотя и позволяя присоединение по аза-Михаэлю.

Дальнейшее развитие настоящего изобретения отличается тем, что алкильный остаток алкилакрилата имеет до 10 атомов углерода, в частности от 1 до 5, предпочтительно алкильный остаток представляет собой метильный или этильный остаток. Эти алкильные остатки, особенно в форме метильного или этильного остатка, представляют собой хорошие уходящие группы в форме метанола или этанола. Это дает возможность более легкого удаления этих заместителей на второй стадии реакции, которая обычно представляет собой реакцию конденсации.

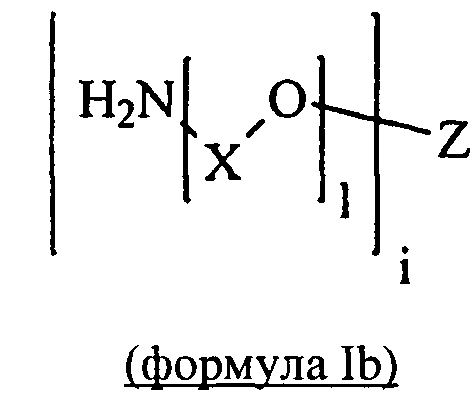

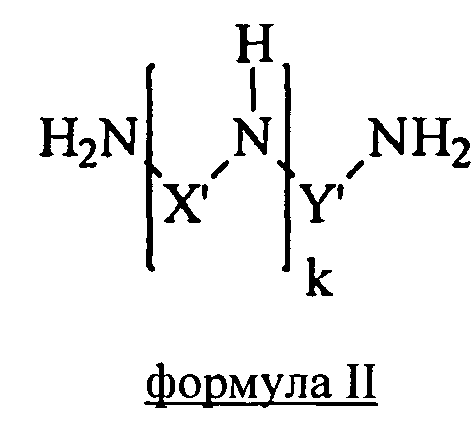

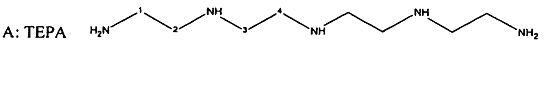

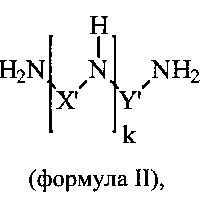

Согласно другому осуществлению настоящего изобретения полиалкиленимин имеет общую формулу II

,

,

где X′, Y′ являются независимо разветвленной или неразветвленной двухвалентной группой, выбранной из алкилена или арилена, в частности этилена, н-пропилена, изо-пропилена, бутилена, изо-бутилена, фенилена, толилена или ксилилена, и k означает целое число от 2 до 100, предпочтительно от 3 до 10.

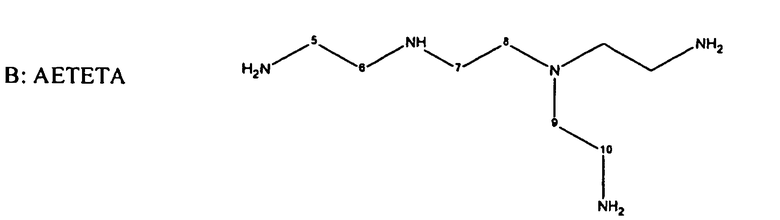

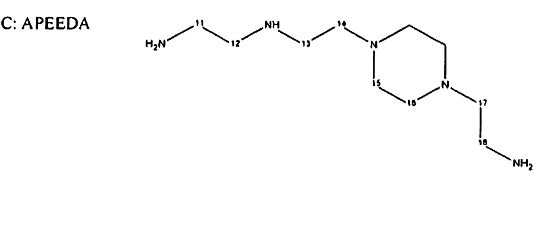

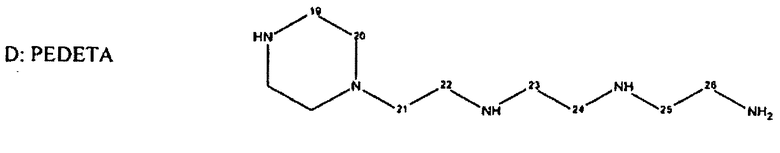

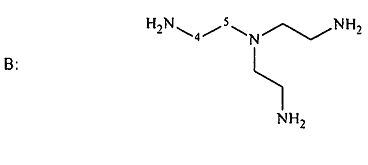

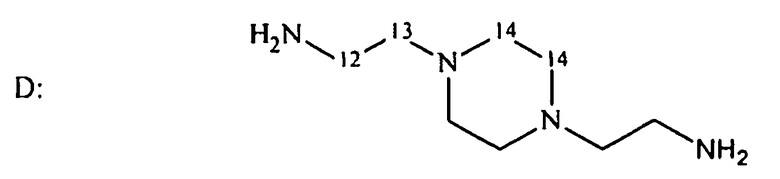

Следует отметить, однако, что в промышленной практике полиэтилениминовые марки часто являются сложными смесями. Так, известно, что в TEPA например, присутствуют следующие соединения:

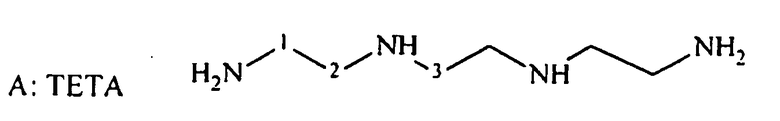

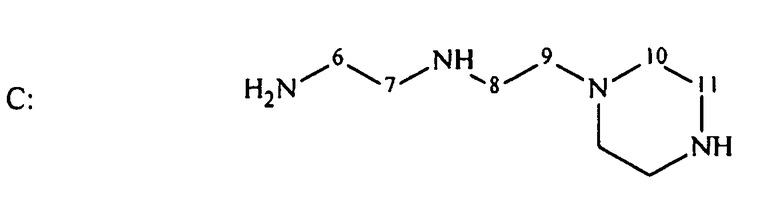

где идеальная структура TEPA А часто представляет только 30-50% от общей. Другой пример представлен ТЕТА:

где идеальная структура ТЕТА А часто представляет только 50-70% от общей.

Таким образом, следует понимать в контексте настоящего изобретения, что такие технические смеси также могут быть использованы.

Вышеупомянутые полиалкиленимины являются особенно предпочтительными, так как в связи с тем, что они имеют две концевые первичные аминогруппы, реакция конденсации с полиэфирамин-алкилакрилатным аддуктом предпочтительно происходит предпочтительно при этих концевых группах, и обычно не с менее реакционно-способными вторичными аминами в цепи полиалкиленимина.

Другое предпочтительное осуществление настоящего изобретения представлено тем, что мольное соотношение полиэфирамин : алкилакрилат находится в диапазоне от 10:1 до 1:4, в частности от 2:1 до 1:3, и/или соотношение алкилакрилат : полиалкиленимин находится в диапазоне от 5:1 до 1:1, в частности от 3:1 до 1:1.

Другой пример таких мольных соотношений представляет собой соотношение полиэфирамин : алкилакрилат от 1,5:1 до 1:1,5 или от 1,2:1 до 1:1,2 и/или соотношение алкилакрилат : полиалкиленимин от 1,5:1 до 1:1 или 1,2:1 до 1:1.

Если соотношения выбраны как не целые числа, реакция приводит к смеси различно замещенных молекул. Например, соотношение полиэфирамин : алкилакрилат 1:1,2 приводит к смеси аддуктов, в которой приблизительно 80% полиэфирамина связано в аддукт с одной молекулой алкилакрилата, а остальные 20% с двумя молекулами алкилакрилата, не считая возможных побочных реакций. После реакции конденсации с полиалкиленимином это приводит к соответствующей смеси различно замещенных полиэфир-амидо-аминных соединений, так что свойства полученного отвердителя могут быть гибко модифицированы путем изменения соотношений реагентов.

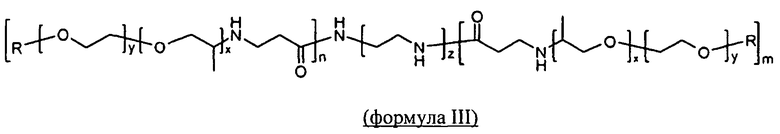

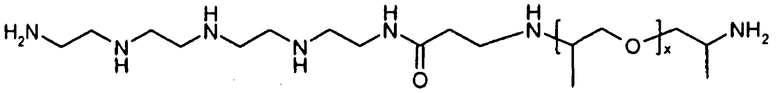

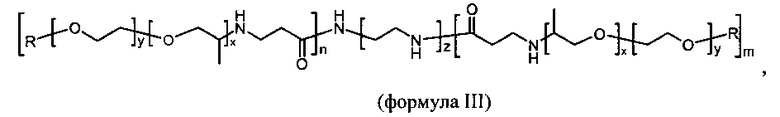

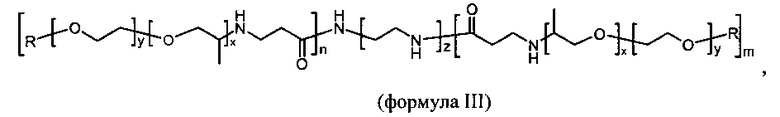

В соответствии с настоящим изобретением также предпочтительно, чтобы соединение имело общую формулу III:

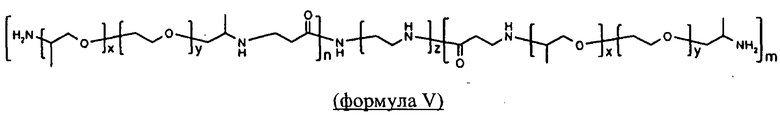

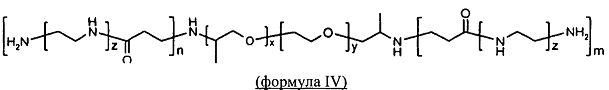

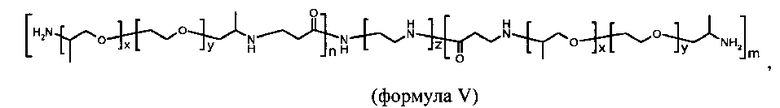

где x: 1-200, у: 0-200, z: 1-100, m, n: 0-2, m+n≥0,1, R = одновалентный первичный алифатический или ароматический остаток или амино-остаток, в частности этильный, н-пропильный, изо-пропильный, н-бутильный, втор-бутильный или трет-бутильный остаток, или этиламинный, н-пропиламинный, изо-пропиламинный, н-бутиламинный, втор-бутиламинный или трет-бутиламинный остаток, в частности общей формулы V

где x: 1-200, y: 0-200, z: 1-100, m, n: 0-2, m+n≥0,1,

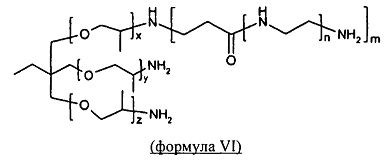

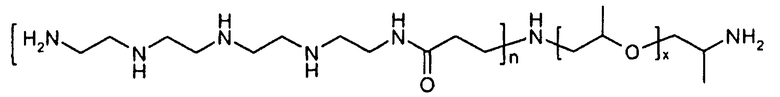

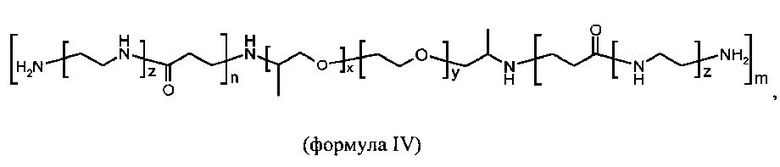

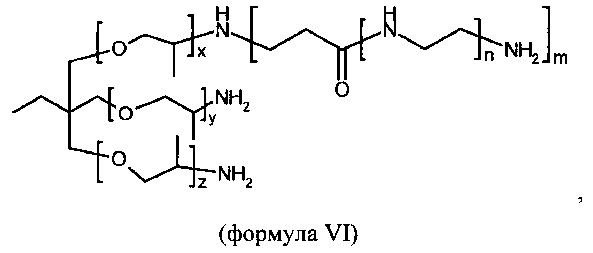

или общей формулы IV или VI:

где x: 1-200, y: 0-200, z: 1-100, m, n: 0-2, m+n≥0,1,

где x, y, z: 1-200, n: 1-100, m≥0,1.

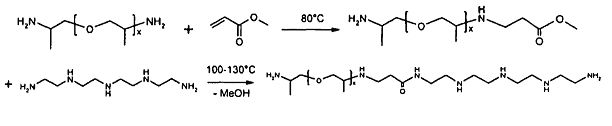

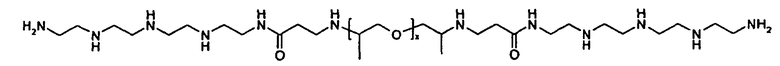

Далее приведена иллюстративная схема реакции

Как объяснено выше, в зависимости от соотношения компонентов, получают полиэфир-амидо-аминные соединения, подпадающие под формулу IV или V. Для формул III и VI реакцию начинают с монофункционального, соответственно, трифункционального полиэфирамина.

Первая стадия реакции может иметь место при температуре от комнатной температуры до 100°C, в то время как предпочтительными являются от 60 до 90, в особенности приблизительно 80°C.

На второй стадии реакции, температура реакции может быть использована для изменения селективности реакции по отношению к аминогруппам полиэфирамина. В то время как при температуре от 80 до приблизительно 130°C в основном реагируют первичные аминогруппы, при температурах свыше 130°C, также участие в реакции принимают вторичные аминогруппы. В общем, если реакция должна быть ограничена первичными аминами, предпочтительными являются температуры реакции до 130°C, особенно от 70-80°C до 130°C.

Возможно, также получить смеси вышеперечисленных компонентов с использованием смесей различных полиэфираминных соединений для реакции. Конечно, можно также получить вышеупомянутые соединения в отдельных реакциях и смешать их на более поздней стадии для применения в качестве отверждающей композиции.

Соответственно, настоящее изобретение также относится к применению полиэфир-амидо-аминного соединения в соответствии с настоящим изобретением в качестве отвердителя, в частности для эпоксидных или изоцианатных систем.

Другое осуществление настоящего изобретения относится к отверждаемой композиции, в частности покрытию, смоле, герметику, конструкционному клею или композитному материалу, содержащей отверждаемое соединение, предпочтительно эпоксидную или изоцианатную смолу и, по меньшей мере, одно полиэфир-амидо-аминное соединение в соответствии с настоящим изобретением в качестве отвердителя.

Отверждаемые композиции в соответствии с настоящим изобретением могут находиться в виде одной части или двух или более частей. Для повышения срока хранения отверждаемой композиции в виде одной части, желательно деактивировать полиэфир-амидо-аминный отвердитель, например, путем покрытия. Однако, предпочтительно, отверждаемые композиции в соответствии с настоящим изобретением содержат первую часть и, по меньшей мере, вторую часть для смешивания перед использованием. Из-за реакционной способности отвердителя с эпоксидными группами, эпоксидную смолу разделяют в первой части от отверждающего агента во второй части перед использованием отверждаемой композиции.

Эта первая часть может содержать помимо эпоксидной смолы, другие компоненты, которые не вступают в реакцию с эпоксидной смолой или которые реагируют только с частью эпоксидной смолы. Аналогичным образом, вторая часть может содержать другие компоненты, которые не вступают в реакцию с отвердителем или реагируют только с частью отвердителя. Необязательно данные реакционно-способные жидкие модификаторы обычно добавляют к первой части, чтобы избежать преждевременной реакции с отвердителем. Добавка, повышающая ударную прочность, и другие необязательные компоненты, такие как нефтевытесняющий агент, могут быть включены в первую часть, во вторую часть, или как в первую часть, так и вторую часть. Когда первую часть и вторую часть смешивают вместе, различные компоненты реагируют с образованием отвержденного адгезива или композиции покрытия.

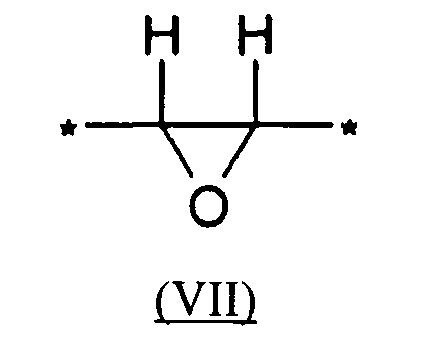

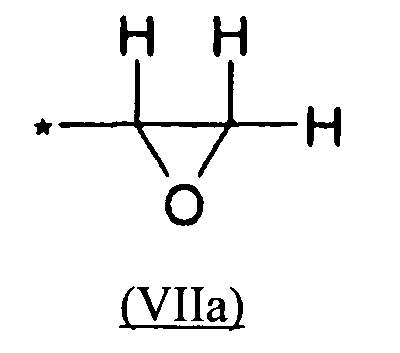

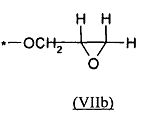

Эпоксидная смола, которая включена в первую часть, содержит, по меньшей мере, одну эпоксифункциональную группу (то есть, оксирановую группу) на молекулу. Как используют в данной заявке, термин оксирановая группа относится к следующей двухвалентной группе формулы (VII):

Звездочки обозначают место присоединения оксирановой группы к другой группе. Если оксирановая группа находится в концевом положении эпоксидной смолы, то оксирановая группа, типично, связана с атомом водорода.

Эта концевая оксирановая группа часто является частью глицидильной группы.

Эпоксидная смола часто имеет, по меньшей мере, одну оксирановую группу на молекулу, и часто имеет, по меньшей мере, две оксирановые группы на молекулу. Например, эпоксидная смола может иметь от 1 до 10, от 2 до 10, от 1 до 6, от 2 до 6, от 1 до 4 или от 2 до 4 оксирановых групп на молекулу. Оксирановые группы обычно являются частью глицидильных групп.

Эпоксидные смолы могут быть одним материалом или смесью материалов, выбранных для обеспечения желаемой характеристики вязкости до отверждения и для обеспечения желаемых механических свойств после отверждения. Если эпоксидная смола представляет собой смесь материалов, то, по меньшей мере, одну из эпоксидных смол в смеси обычно выбирают таким образом, чтобы она имела, по меньшей мере, две оксирановые группы на молекулу. Например, первая эпоксидная смола в смеси может иметь от двух до четырех оксирановых групп и вторая эпоксидная смола в смеси может иметь от одной до четырех оксирановых групп. В некоторых из этих примеров, первая эпоксидная смола представляет собой первый глицидиловый эфир с двумя-четырьмя глицидильными группами, а вторая эпоксидная смола является вторым глицидиловым эфиром с одной-четырьмя глицидильными группами.

Часть молекулы эпоксидной смолы, которая не является оксирановой группой (т.е. молекула эпоксидной смолы минус оксирановая группа), может быть ароматической, алифатической или их комбинацией и может быть линейной, разветвленной, циклической или их комбинацией. Ароматические и алифатические части эпоксидной смолы могут включать гетероатомы или другие группы, которые не вступают в реакцию с оксирановыми группами. То есть, эпоксидная смола может включать галогеновые группы, оксигруппы, такие как в эфирной связывающей группе, тиогруппы, такие как в тиоэфирной связывающей группе, карбонильные группы, карбонилоксигруппы, карбонилиминогруппы, фосфоногруппы, сульфоногруппы, нитрогруппы, нитрильные группы и тому подобное. Эпоксидная смола также может быть материалом на основе силикона, таким как материал на основе полидиорганосилоксана.

Несмотря на то, что эпоксидная смола может иметь любую подходящую молекулярную массу, средняя молекулярная масса, как правило, составляет, по меньшей мере, 100 грамм/моль, по меньшей мере, 150 грамм/моль, по меньшей мере, 175 грамм/моль, по меньшей мере, 200 грамм/моль, по меньшей мере, 250 грамм/моль, или, по меньшей мере, 300 грамм/моль. Среднемассовая молекулярная масса может быть до 50000 грамм/моль или даже выше для полимерных эпоксидных смол. Среднемассовая молекулярная масса часто составляет до 40000 грамм/моль, до 20000 грамм/моль, до 10000 грамм/моль, до 5000 грамм/моль, до 3000 грамм/моль или до 1000 грамм/моль. Например, среднемассовая молекулярная масса может находиться в диапазоне от 100 до 50000 грамм/моль, в диапазоне от 100 до 20000 грамм/моль, в диапазоне от 10 до 10000 грамм/моль, в диапазоне от 100 до 5000 грамм/моль, в диапазоне от 200 до 5000 грамм/моль, в диапазоне от 100 до 2000 грамм/моль, в диапазоне от 200 до 2000 грамм/моль, в диапазоне от 100 до 1000 грамм/моль или в диапазоне от 200 до 1000 грамм/моль.

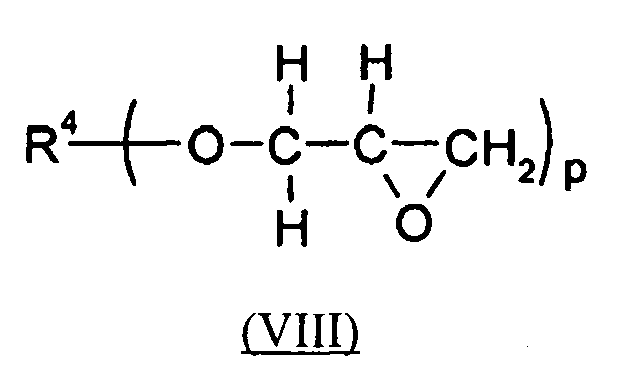

Подходящие эпоксидные смолы, как правило, являются жидкими при комнатной температуре (например, от приблизительно 20°C до приблизительно 25°C). Тем не менее, также могут быть использованы эпоксидные смолы, которые могут быть растворены в подходящем растворителе. В большинстве осуществлений, эпоксидной смолой является глицидиловый эфир. Примеры глицидиловых эфиров могут иметь формулу (VIII).

В формуле (VIII) группа R4 является p-валентной группой, которая является ароматической, алифатической или их комбинацией. Группа R4 может быть линейной, разветвленной, циклической или их комбинацией. Группа R4 может дополнительно включать галогеновые группы, оксигруппы, тиогруппы, карбонильные группы, карбонилоксигруппы, карбонилиминогруппы, фосфоногруппы, сульфоногруппы, нитрогруппы, нитрильные группы и тому подобное. Хотя переменная p может быть любым подходящим целым числом, большим или равным 1, p часто означает целое число в диапазоне от 2 до 4.

В некоторых иллюстративных эпоксидных смолах формулы (VIII), переменная p равна 2 (т.е. эпоксидная смола представляет собой диглицидиловый эфир) и R4 включает алкилен (т.е. алкилен представляет собой двухвалентный радикал алкана и может быть упоминаться как алкан-диил), гетероалкилен (т.е. гетероалкилен представляет собой двухвалентный радикал гетероалкана и может упоминаться как гетероалкан-диил), арилен (т.е. двухвалентный радикал аренового соединения) или их смеси. Подходящие алкиленовые группы часто имеют от 1 до 20 атомов углерода, от 1 до 12 атомов углерода, от 1 до 8 атомов углерода или от 1 до 4 атомов углерода. Подходящие гетероалкиленовые группы часто имеют от 2 до 50 атомов углерода, от 2 до 40 атомов углерода, от 2 до 30 атомов углерода, от 2 до 20 атомов углерода, от 2 до 10 атомов углерода, или от 2 до 6 атомов углерода. Гетероатомы в гетероалкиленах могут быть выбраны из окси-, тио- или NH-групп, но часто оксигрупп. Подходящие ариленовые группы часто имеют от 6 до 18 атомов углерода или от 6 до 12 атомов углерода. Например, ариленом может быть фенилен. Группа R4 может дополнительно необязательно включать галогеновые группы, оксигруппы, тиогруппы, карбонильные группы, карбонилоксигруппы, карбонилиминогруппы, фосфоногруппы, сульфоногруппы, нитрогруппы, нитрильные группы и тому подобное. Переменная p обычно означает целое число в диапазоне от 2 до 4.

Некоторые эпоксидные смолы формулы (VIII) являются диглицидиловыми эфирами, где R4 включает (a) ариленовую группу или (b) ариленовую группу в сочетании с алкиленом, гетероалкиленом, или обоими. Группа R4 может дополнительно включать необязательные группы, такие как галогеновые группы, оксигруппы, тиогруппы, карбонильные группы, карбонилоксигруппы, карбонилиминогруппы, фосфоногруппы, сульфоногруппы, нитрогруппы, нитрильные группы и тому подобное. Эти эпоксидные смолы могут быть получены, например, реакцией ароматического соединения, имеющего, по меньшей мере, две гидроксильные группы, с избытком эпихлоргидрина. Примеры полезных ароматических соединений, имеющих, по меньшей мере, две гидроксильные группы, включают, но не ограничиваются приведенным, резорцин, катехин, гидрохинон, п,п′-дигидроксидибензил, п,п′-дигидроксифенилсульфон, п,п′-дигидроксибензофенон, 2,2′-дигидроксифенилсульфон и п,п′-дигидроксибензофенон. Кроме того, другие примеры включают 2,2′, 2,3′, 2,4′, 3,3′, 3,4′ и 4,4′-изомеры дигидроксидифенилметана, дигидроксидифенилдиметилметана, дигидроксидифенилэтилметилметана, дигидроксидифенилметилпропилметана, дигидроксидифенилэтилфенилметана, дигидроксидифенилпропиленфенилметана, дигидроксидифенилбутилфенилметана, дигидроксидифенилтолилэтана, дигидроксидифенилтолилметилметана, дигидроксидифенилдициклогексилметана и дигидроксидифенилциклогексана.

Некоторые коммерчески доступные эпоксидные смолы на основе диглицидиловых эфиров формулы (VIII) получают из бисфенола A (т.е. бисфенол A представляет собой 4,4′-дигидроксидифенилметан). Примеры включают, но не ограничиваются приведенным, те, которые доступны под торговым обозначением EPON (например, EPON 828, EPON 872 и EPON 1001) от Hexion Specialty Chemicals, Inc. в Houston, TX, те, которые доступны под торговым обозначением DER (например, DER 331, DER 332 и DER 336) от Dow Chemical Со. в Midland, MI, и те, которые доступны под торговым обозначением EPICLON (например, EPICLON 850) от Dainippon Ink and Chemicals, Inc. в Chiba, Japan. Другие коммерчески доступные эпоксидные смолы на основе диглицидиловых эфиров получают из бисфенола F (т.е. бисфенол F представляет собой 2,2′-дигидроксидифенилметан). Примеры включают, но не ограничиваются приведенным, те, которые доступны под торговым обозначением DER (например, DER 334) от Dow Chemical Co., и те, которые доступны под торговым обозначением EPICLON (например, EPICLON 830) от Dainippon Ink и Chemicals, Inc.

Другие эпоксидные смолы формулы (VIII) являются диглицидиловыми эфирами поли(алкиленоксид)диола. Эти эпоксидные смолы могут упоминаться, как диглицидиловые эфиры поли(алкиленгликоль)диола. Переменная p равна 2 и R4 представляет собой гетероалкилен, имеющий кислородные гетероатомы. Поли(алкиленгликоль) может быть сополимером или гомополимером. Примеры включают, но не ограничиваются приведенным, диглицидиловые сложные эфиры поли(этиленоксид)диола, диглицидиловые сложные эфиры поли(пропиленоксид)диола и диглицидиловые сложные эфиры поли(тетраметиленоксид)диола. Эпоксидные смолы этого типа коммерчески доступны от Polysciences, Inc. в Warrington, PA, такие как те, что получены из поли(этиленоксид)диола или из поли(пропиленоксид)диола, имеющего среднемассовую молекулярную массу приблизительно 400 грамм/моль, приблизительно 600 грамм/моль или приблизительно 1000 грамм/моль.

Предпочтительно, эпоксидная смола содержит полиэфирный полиол, имеющий от двух до четырех глицидильных групп, предпочтительно поли-ТГФ глицидиловый эфир, имеющий от двух до четырех глицидильных групп.

Еще другие эпоксидные смолы формулы (VIII) являются диглицидиловыми эфирами алкандиола (R4 представляет собой алкилен и переменная p равна 2). Примеры включают диглицидиловый эфир 1,4-диметанолциклогексила, диглицидиловый эфир 1,4-бутандиола и диглицидиловые эфиры циклоалифатических диолов, образованных из гидрированного бисфенола А, такие, как коммерчески доступные под торговым обозначением EPONEX 1510 от Hexion Specialty Chemicals, Inc. от Columbus, OH.

Тем не менее, другие эпоксидные смолы включают силиконовые смолы с, по меньшей мере, двумя глицидильными группами и огнестойкие эпоксидные смолы с, по меньшей мере, двумя глицидильными группами (например, бромированную эпоксидную смолу бисфенольного типа, имеющую, по меньшей мере, две глицидильные группы, такие, как коммерчески доступные от Dow Chemical Co. в Midland, MI, под торговым обозначением DER 580).

Эпоксидная смола часто представляет собой смесь материалов. Например, эпоксидные смолы могут быть выбраны в виде смеси, которая обеспечивает требуемую вязкость или характеристики текучести до отверждения. Смесь может включать, по меньшей мере, одну первую эпоксидную смолу, которая упоминается в качестве реакционно-способного разбавителя, имеющего более низкую вязкость, и, по меньшей мере, одну вторую эпоксидную смолу, имеющую более высокую вязкость. Реакционно-способный разбавитель приводит к снижению вязкости смеси эпоксидной смолы и часто имеет либо разветвленный каркас, который является насыщенным, или циклический каркас, который является насыщенным или ненасыщенным.

Примеры реакционно-способных разбавителей включают, но не ограничиваются приведенным, диглицидиловый эфир резорцина, диглицидиловый эфир циклогександиметанола, диглицидиловый эфир неопентилгликоля и триглицидиловый эфир триметилолпропана. Диглицидиловые эфиры циклогександиметанола коммерчески доступны под торговым обозначением HELOXY MODIFIER 107 от Hexion Specialty Chemicals в Columbus, OH и под торговым обозначением Epodil 757 от Air Products and Chemical Inc. в Allentonwn, PA.

Другие реакционно-способные разбавители имеют только одну функциональную группу (т.е. оксирановую группу), такую как различные моноглицидиловые эфиры. Некоторые иллюстративные моноглицидиловые эфиры включают, но не ограничиваются приведенными, алкилглицидиловые эфиры с алкильной группой, имеющей от 1 до 20 атомов углерода, от 1 до 12 атомов углерода, от 1 до 8 атомов углерода или от 1 до 4 атомов углерода. Некоторые иллюстративные моноглицидиловые эфиры коммерчески доступны под торговым обозначением EPODIL от Air Products and Chemical, Inc. в Allentown, PA, такие как EPODIL 746 (2-этилгексилглицидиловый эфир), EPODIL 747 (алифатический глицидиловый эфир) и EPODIL 748 (алифатический глицидиловый эфир).

В большинстве осуществлений, эпоксидная смола содержит один или более глицидиловых эфиров и не содержит эпоксиалканы и сложные эпоксиэфиры. Эпоксиалканы и сложные эпоксиэфиры могут быть включены в отверждаемые композиции, однако, в качестве нефтевытесняющих агентов.

Отверждаемая адгезивная композиция или композиция покрытия обычно содержит, по меньшей мере, 20 массовых процентов эпоксидной смолы, исходя из общей массы первой части и второй части (т.е. исходя из общей массы отверждаемой композиции). Например, отверждаемая композиция может содержать, по меньшей мере, 25 массовых процентов, по меньшей мере, 30 массовых процентов, по меньшей мере, 40 массовых процентов или, по меньшей мере, 50 массовых процентов эпоксидной смолы. Отверждаемая композиция часто содержит до 90 массовых процентов эпоксидной смолы. Например, отверждаемая композиция может содержать до 80 массовых процентов, до 75 массовых процентов, до 70 массовых процентов, до 65 массовых процентов или до 60 массовых процентов эпоксидной смолы. Некоторые иллюстративные отверждаемые композиции содержат от 20 до 90 массовых процентов, от 20 до 80 массовых процентов, от 20 до 70 массовых процентов, от 30 до 90 массовых процентов, от 30 до 80 массовых процентов, от 30 до 70 массовых процентов, от 30 до 60 массовых процентов, от 40 до 90 массовых процентов, от 40 до 80 массовых процентов, от 40 до 70 массовых процентов, от 50 до 90 массовых процентов, от 50 до 80 массовых процентов или от 50 до 70 массовых процентов эпоксидной смолы.

Отверждаемые композиции в соответствии с настоящим изобретением могут содержать дополнительные ингредиенты, например, по меньшей мере, одно вещество, выбранное из группы, содержащей реакционно-способные модификаторы, реакционно-способные разбавители, нефтевытесняющие агенты, ингибиторы коррозии, антиоксиданты, наполнители, пластификаторы, стабилизаторы, молекулярные сита, дополнительные отвердители и ускорители отверждения. Если композиция находится в виде двух частей, эти дополнительные вещества могут присутствовать в первой и/или второй части.

Как и отвердитель в соответствии с настоящим изобретением, дополнительный отвердитель также должен быть заблокирован или присутствовать в частицах ядро-оболочка, если он должен быть добавлен к первой части адгезива для того, чтобы избежать нежелательной реакции отверждения, пока две части клея не смешают. В противном случае дополнительный отвердитель присутствует во второй части адгезивной композиции.

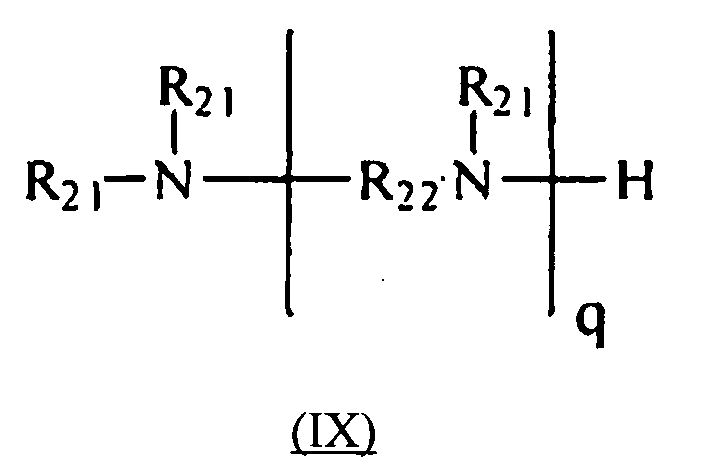

Дополнительный отвердитель имеет, по меньшей мере, две первичные аминогруппы, по меньшей мере, две вторичные аминогруппы, или их комбинации. То есть, отвердитель имеет, по меньшей мере, две группы формулы -NR21H, где R21 выбран из водорода, алкила, арила или алкиларила. Подходящие алкильные группы часто имеют от 1 до 12 атомов углерода, от 1 до 8 атомов углерода, от 1 до 6 атомов углерода или от 1 до 4 атомов углерода. Алкильная группа может быть циклической, разветвленной, линейной или их комбинацией. Подходящие арильные группы, как правило, содержат от 6 до 12 углеродных атомов, таких как фенильная группа. Подходящие алкиларильные группы могут быть либо алкилом, замещенным арилом, или арилом, замещенным алкилом. Те же арильные и алкильные группы, как обсуждалось выше, могут быть использованы в алкиларильных группах.

Если первую часть и вторую часть отверждаемой композиции смешивают вместе, первичные и/или вторичные аминогруппы отвердителя реагируют с оксирановыми группами эпоксидной смолы. Эта реакция открывает оксирановые группы и ковалентно связывает отвердитель с эпоксидной смолой. Реакция приводит к образованию двухвалентных групп формулы -C(OH)H-CH2-NR21-.

Отвердитель минус, по меньшей мере, две аминогруппы (т.е. часть отвердителя, которая не является аминогруппой) может быть любой подходящей ароматической группой, алифатической группой или их комбинацией. Некоторые аминные отвердители имеют формулу (IV) с дополнительным ограничением, что существуют, по меньшей мере, две первичные аминогруппы (например, группы -NH2), по меньшей мере, две вторичные аминогруппы (т.е. группы -NHR21, где R21 означает алкил, арил или алкиларил) или, по меньшей мере, одну первичную аминогруппу и, по меньшей мере, одну вторичную аминогруппу.

Каждый R22 независимо является алкиленом, гетероалкиленом или их комбинацией. Подходящие алкиленовые группы часто имеют от 1 до 18 атомов углерода, от 1 до 12 атомов углерода, от 1 до 8 атомов углерода, от 1 до 6 атомов углерода или от 1 до 4 атомов углерода. Подходящие гетероалкиленовые группы имеют, по меньшей мере, одну окси-, тио- или -NH-группу, которая расположена между двумя алкиленовыми группами. Подходящие гетероалкиленовые группы часто имеют от 2 до 50 атомов углерода, от 2 до 40 атомов углерода, от 2 до 30 атомов углерода, от 2 до 20 атомов углерода или от 2 до 10 атомов углерода, до 20 гетероатомов, до 16 гетероатомов, до 12 гетероатомов или до 10 гетероатомов. Гетероатомы часто являются оксигруппами. Переменная q означает целое число, равное, по меньшей мере, одному, а может быть до 10 или выше, до 5, до 4 или до 3. Каждая группа R21 независимо представляет собой водород, алкил, арил или алкиларил. Подходящие алкильные группы для R21 часто имеют от 1 до 12 атомов углерода, от 1 до 8 атомов углерода, от 1 до 6 атомов углерода или от 1 до 4 атомов углерода. Алкильная группа может быть циклической, разветвленной, линейной или их комбинацией. Подходящие арильные группы для R21 часто имеют от 6 до 12 атомов углерода, такие как фенильная группа. Подходящие алкиларильные группы для R21 могут быть либо алкилом, замещенным арилом, либо арилом, замещенным алкилом. Те же арильные и алкильные группы, как обсуждалось выше, могут быть использованы в алкиларильной группе.

Некоторые аминные отвердители могут иметь группу R22, выбранную из алкиленовой группы. Примеры включают, но не ограничиваются приведенным, этилендиамин, диэтилендиамин, диэтилентриамин, триэтилентетрамин, пропилендиамин, тетраэтиленпентамин, гексаэтиленгептамин, гексаметилендиамин, 2-метил-1,5-пентаметилендиамин, 1-амино-3-аминометил-3,3,5-триметилциклогексан (также называемый изофорондиамином), аминоэтилпиперазин и тому подобное. Другие аминные отвердители могут иметь группу R22, выбранную из гетероалкиленовой группы, такой как гетероалкилен, имеющий гетероатомы кислорода. Например, отвердитель может представлять собой соединение, такое как аминоэтилпиперазин, 4,7,10-триоксатридекан-1,13-диамин (TTD), доступный от TCI America в Portland, OR, или поли(алкиленоксид)диамин (также называемый полиэфирдиаминами), такие как поли(этиленоксид)диамин, поли(пропиленоксид)диамин, или их сополимер. Коммерчески доступные полиэфирдиамины, коммерчески доступны под торговым обозначением JEFFAMINE от Huntsman Corporation в The Woodlands, TX.

Еще другие аминные отвердители могут быть получены реакцией полиамина (т.е. полиамин обозначает амин с, по меньшей мере, двумя аминогруппами, выбранными из первичных аминогрупп и вторичных аминогрупп) с другим реагентом с образованием аминсодержащего аддукта, имеющего, по меньшей мере, две аминогруппы. Например, полиамин может вступать в реакцию с эпоксидной смолой с образованием аддукта, имеющего, по меньшей мере, две аминогруппы. Если полимерный диамин подвергают взаимодействию с дикарбоновой кислотой в молярном соотношении диамина к дикарбоновой кислоте, которое больше или равно 2:1, то может быть получен полиамидоамин, имеющий две аминогруппы. В другом примере, если полимерный диамин взаимодействует с эпоксидной смолой, имеющей две глицидильные группы, в мольном соотношении диамина к эпоксидной смоле, большем или равном 2:1, может быть получен аминсодержащий аддукт, имеющий две аминогруппы. Молярный избыток полимерного диамина часто используется таким образом, что отвердитель содержит аминсодержащий аддукт плюс свободный (непрореагировавший) полимерный диамин. Например, молярное отношение диамина к эпоксидной смоле с двумя глицидильными группами может быть больше чем 2,5:1, больше чем 3:1, больше чем 3,5:1 или больше чем 4:1. Даже когда эпоксидная смола используется для образования аминсодержащего аддукта во второй части отверждаемой композиции, дополнительная эпоксидная смола присутствует в первой части отверждаемой композиции.

Отвердитель может представлять собой смесь материалов. Например, отвердитель может включать первый отвердитель, который представляет собой полимерный материал, добавленный для повышения гибкости отвержденной адгезивной композиции, а также второй отвердитель, который добавляют, чтобы изменить температуру стеклования отвержденной адгезивной композиции.

Отверждаемые композиции обычно содержат, по меньшей мере, 3 массовых процента отвердителя, исходя из общей массы отверждаемой композиции. Например, общая отверждаемая композиция может содержать, по меньшей мере, 3 массовых процента, по меньшей мере, 5 массовых процентов или, по меньшей мере, 10 массовых процентов отвердителя. Адгезивная композиция обычно содержит до 35 массовых процентов, до 25 массовых процентов, до 20 массовых процентов или до 15 массовых процентов отвердителя. Например, отверждаемая композиция может содержать от 3 до 35 массовых процентов, от 3 до 25 массовых процентов, от 3 до 20 массовых процентов, от 3 до 15 массовых процентов, от 3 до 10 массовых процентов, от 5 до 35 массовых процентов, от 5 до 25 массовых процентов, от 5 до 20 массовых процентов или от 5 до 15 массовых процентов отвердителя.

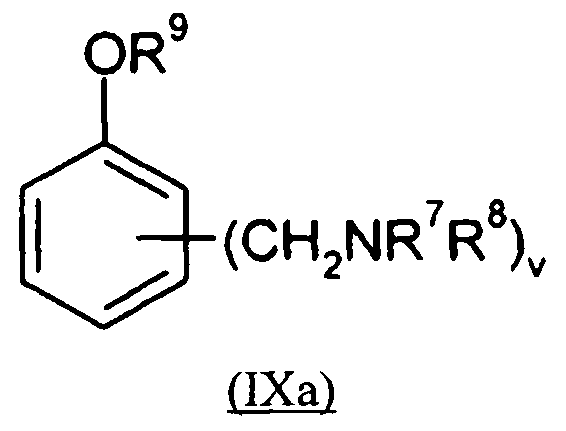

Дополнительные отвердители могут содержать другие отвердители, которые обычно рассматривают как вторичные отвердители, потому что, по сравнению с отвердителями, имеющими, по меньшей мере, две группы формулы -NHR21, они не так реагируют с оксирановыми циклами эпоксидных смол при комнатной температуре. Эти вторичные отвердители часто являются имидазолами или их солями, имидазолинами или их солями, или фенолами, замещенными третичными аминогруппами. Подходящие фенолы, замещенные третичными аминогруппами, могут иметь формулу (IXa).

В формуле (IXa), каждая группа R7 и R8 независимо представляет собой алкил. Переменная v означает целое число, равное 2 или 3. Группа R9 представляет собой водород или алкил. Подходящие алкильные группы для R7, R8 и R9 часто имеют от 1 до 12 атомов углерода, от 1 до 8 атомов углерода, от 1 до 6 атомов углерода или от 1 до 4 атомов углерода. Один иллюстративный вторичный отвердитель формулы (IXa) представляет собой трис-2,4,6-(диметиламинометил)фенол, который коммерчески доступен под торговым обозначением ANCAMINE K54 от Air Products Chemicals, Inc. от Allentown, PA.

В соответствии с настоящим изобретением, дополнительный отвердитель также может быть выбран из веществ, которые имеют другие функциональные группы, а также, похожие реакционно-способные возможности разбавителей. Примерами дополнительных отвердителей, которые также работают в качестве реакционно-способных разбавителей, являются 1-(2-аминоэтил)пиперазин (АЕР) и 4-(3-аминопропил)морфолин (АРМ).

Необязательный вторичный отвердитель может присутствовать в первой части отверждаемой композиции с эпоксидной смолой и реакционно-способным жидким модификатором или во второй части отверждаемой композиции с отвердителем. Количество вторичного отвердителя обычно составляет до 6 массовых процентов, до 5 массовых процентов или до 4 массовых процентов, исходя из общей массы отверждаемой композиции. При включении в первую часть вторичный отвердитель может присутствовать в количестве в диапазоне от 0 до 15 массовых процентов, в диапазоне от 0,5 до 10 массовых процентов или в диапазоне от 1 до 5 массовых процентов, исходя из общей массы первой части. При включении во вторую часть (сторона отвердителя) вторичный отвердитель может присутствовать в количестве в диапазоне от 0 до 5 массовых процентов, в диапазоне от 0,5 до 5 массовых процентов, или в диапазоне от 1 до 5 процентов, исходя из общей массы второй части.

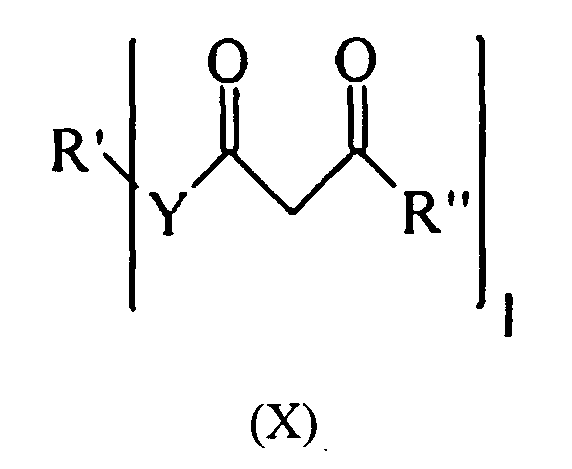

Реакционно-способный жидкий модификатор добавляют в отверждаемую композицию для повышения гибкости данной композиции в отвержденном состоянии, для дополнительного повышения ударной прочности, для усиления эффекта добавки, повышающей ударную прочность или их комбинации. Реакционно-способный жидкий модификатор может иметь формулу (X).

Группа R″ представляет собой водород или алкил. Подходящие алкильные группы для R″ в формуле (V) часто содержат от 1 до 10 атомов углерода, от 1 до 6 атомов углерода или от 1 до 4 атомов углерода. Алкильная группа может быть линейной, разветвленной, циклической или их комбинацией. Во многих осуществлениях, R2 представляет собой метил. Таким образом, концевые группы реакционно-способного жидкого модификатора могут быть ацетоацетоксигруппами. Группа R′ представляет собой алифатическую группу, содержащую, по меньшей мере, 8 атомов углерода. Эта алифатическая группа имеет, по меньшей мере, одну алкен-диильную группу и, по меньшей мере, одну двухвалентную оксирановую группу. Y представляет собой О, S или NH, 1 означает целое число от 1 до 10, предпочтительно от 1 до 3.

Реакционно-способные жидкие модификаторы формулы (X) могут быть получены, например, взаимодействием алкилацетоацетокси соединения с полимерным материалом, имеющим, по меньшей мере, две гидроксильные группы, по меньшей мере, одну алкен-диильную группу и, по меньшей мере, одну двухвалентную оксирановую группу. Этот полимерный материал, который подвергают взаимодействию с алкилацетоацетоксигруппой, обычно имеет, по меньшей мере, одну углерод-углеродную двойную связь, по меньшей мере, одну оксирановую группу и концевые гидроксильные группы. Этот полимерный материал часто образуется путем (1) полимеризации 1,3-алкандиена, а затем (2) частичного эпоксидирования углерод-углеродных двойных связей в полученном в результате поли(1,3-алкадиене). Альтернативно, полимерный материал может быть образован путем (1) полимеризации полимеризуемой композиции, которая содержит первый мономер, выбранный из 1,3-алкандиена, и второй мономер, содержащий, по меньшей мере, одну углерод-углеродную двойную связь, который может вступать в реакцию с 1,3-алкандиеном, а затем (2) частичного эпоксидирования углерод-углеродных двойных связей в полученном сополимерном материале (например, со-поли(1,3-алкандиен). Частично эпоксидированный полимерный материал обычно имеет концевые гидроксильные группы. Некоторые иллюстративные частично эпоксидированные полимерные материалы являются частично эпоксидированным поли(бутадиеном) с концевыми гидроксильными группами.

Поли(1,3-алкандиен) или со-поли(1,3-алкандиен) может иметь любую подходящую молекулярную массу. Некоторые подходящие полимерные материалы имеют среднечисленную молекулярную массу, по меньшей мере, 200 грамм/моль, по меньшей мере, 250 грамм/моль, по меньшей мере, 500 грамм/моль, по меньшей мере, 750 грамм/моль или, по меньшей мере, 1000 грамм/моль. Среднечисленная молекулярная масса часто составляет до 10000 грамм/моль, до 5000 грамм/моль, до 3000 грамм/моль или до 2000 грамм/моль. Например, среднечисленная молекулярная масса может находиться в диапазоне от 200 до 5000 грамм/моль, в диапазоне от 500 до 3000 грамм/моль, в диапазоне от 1000 до 3000 грамм/моль.

Эпоксидная эквивалентная масса поли(1,3-алкандиена) или со-поли(1,3-алкандиена) может иметь любое подходящее значение. Некоторые такие полимерные материалы имеют эпоксидную эквивалентную массу, равную, по меньшей мере, 150 грамм/эквивалент, по меньшей мере, 200 грамм/эквивалент, по меньшей мере, 250 грамм/эквивалент или, по меньшей мере, 300 грамм/эквивалент. Эпоксидная эквивалентная масса часто составляет до 1000 грамм/эквивалент или даже выше, до 800 грамм/эквивалент или до 600 грамм/эквивалент. Например, эпоксидная эквивалентная масса может быть в диапазоне от 150 до 1000 грамм/эквивалент, в диапазоне от 200 до 800 грамм/эквивалент, или в диапазоне от 200 до 600 грамм/эквивалент.

Некоторые подходящие частично эпоксидированные поли(бутадиеновые) материалы являются коммерчески доступными от фирмы Sartomer в Exton, PA, под торговым обозначением POLY BD, такие как POLY BD 600, POLY BD 605, POLY BD 600E и POLY BD 605E.

Частично эпоксидированный полимерный материал (например, эпоксидированный частично поли(1,3-алкандиен) или co-поли(1,3-алкандиен)) часто имеет две концевые гидроксильные группы. Реакция частично эпоксидированного полимерного материала может быть подвергнута взаимодействию с алкилацетоацетоксисоединением, как описано в статье J.S. Witzeman et al. in J. Org. Chem., 56(5), 1713-1718, 1991. Гидроксильные группы частично эпоксидированного полимерного материала реагируют с алкилацетоацетоксигруппами, что приводит к образованию соединения формулы (V). Подходящие алкилацетоацетоксисоединения часто имеют алкильную группу с третичным углеродом, такую как в трет-бутильной группе.

Альтернативно, реакционно-способные жидкие модификаторы формулы (V) могут быть получены взаимодействием дикетона с гидроксильными функциональными материалами, как описано R.J. Clemens in Chem. Rev., 86, 241 (1986).

Реакционно-способный жидкий модификатор формулы (X), как правило, не вступает в реакцию с эпоксидной смолой, но реагирует с отвердителем. Реакционно-способный жидкий модификатор обычно добавляют к первой части отверждаемой композиции для минимизации преждевременной реакции с отвердителем во второй части. Реакционно-способный жидкий модификатор, как правило, не вступает в реакцию при комнатной температуре с вторичными отвердителями и может быть смешан с такими материалами в первой части отверждаемой композиции.

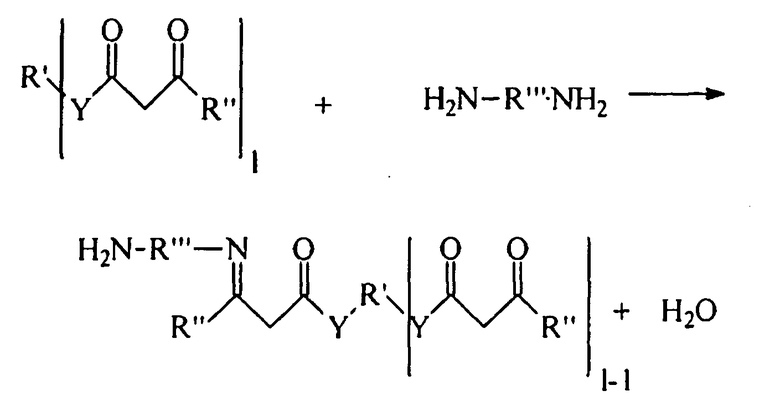

Реакционно-способный жидкий модификатор может реагировать с отвердителем, имеющим первичные аминогруппы, вторичные аминогруппы или смесь первичных и вторичных аминогрупп. Первичная аминогруппа или вторичная аминогруппа может вступать в реакцию с концевой карбонильной группой реакционно-способного жидкого модификатора. Для простоты, реакция одной первичной аминогруппы отвердителя (H2N-R′″-NH2) или отвердитель в соответствии с настоящим изобретением с одной концевой карбонильной группой реакционно-способного жидкого модификатора показаны в следующей реакции.

Эта реакция между отвердителем и реакционно-способным жидким модификатором обычно происходит быстрее, чем реакция между отвердителем и эпоксидной смолой. Любой отвердитель, который не расходуется по реакции с реакционно-способным жидким модификатором, затем может реагировать с эпоксидной смолой.

Отверждаемая композиция часто содержит, по меньшей мере, 3 массовых процента реакционно-способного жидкого модификатора, исходя из общей массы отверждаемой композиции. Реакционно-способный жидкий модификатор часто присутствует в количестве, равном, по меньшей мере, 4 массовым процентам, по меньшей мере, 5 массовым процентам, по меньшей мере, 7 массовым процентам или, по меньшей мере, 10 массовым процентам, исходя из общей массы отверждаемой композиции. Отверждаемая композиция часто содержит до 20 массовых процентов реакционно-способного жидкого модификатора. Это количество может составлять до 18 массовых процентов, до 15 массовых процентов или до 12 массовых процентов. Например, реакционно-способный жидкий модификатор часто присутствует в диапазоне от 3 до 20 массовых процентов, от 4 до 20 массовых процентов, от 4 до 15 массовых процентов, от 4 до 12 массовых процентов, от 4 до 10 массовых процентов или от 5 до 10 массовых процентов, исходя из общей массы отверждаемой композиции.

Если реакция отверждения проходит при комнатной температуре, отвердитель в отверждаемой композиции, соотношение аминводородной эквивалентной массы и эпоксидной эквивалентной массы часто составляет, по меньшей мере, 0,5:1, по меньшей мере, 0,8:1 или, по меньшей мере, 1:1. Соотношение может быть до 2:1 или до 1,5:1. Например, это соотношение может быть в диапазоне от 0,5:1 до 2:1, в диапазоне от 0,5:1 до 1,5:1, в диапазоне от 0,8:1 до 2:1, в диапазоне от 0,8:1 до 1,5:1, в диапазоне от 0,8:1 до 1,2:1, в диапазоне 0,9:1 до 1,1:1 или приблизительно 1:1. Соотношение часто выбирают так, чтобы присутствовало достаточное количество аминного отвердителя для реакции как с эпоксидной смолой, так и с реакционно-способным жидким модификатором.

Если температура отверждения является повышенной температурой (например, температурой выше 100°C или выше 120°C, или выше 150°C), однако, часто используют более низкое количество аминного отвердителя. Отвердитель в отверждаемой адгезивной композиции или композиции покрытия часто присутствует в достаточном молярном количестве для реакции с реакционно-способным жидким модификатором и с частью эпоксидной смолы. Например, соотношение аминводородной эквивалентной массы и эпоксидной эквивалентной массы часто составляет менее чем 1:1, например, в диапазоне от 0,2:1 до 0,8:1, в диапазоне от 0,2:1 до 0,6:1, или в диапазоне от 0,3:1 до 0,5:1. Любая эпоксидная смола, которая не реагирует с отвердителем, имеет тенденцию подвергаться гомополимеризации при повышенных температурах.

Отвержденная композиция, менее вероятно, трескается или ломается при ударе, когда реакционно-способный жидкий модификатор входит в отверждаемую композицию. То есть, реакционно-способные жидкие модификаторы обычно улучшают прочность к отслаиванию при ударе отвержденной композиции. Это особенно полезно, если отвержденная композиция является адгезивом. Прочность к отслаиванию при ударе обычно превышает 13 Ньютон на 5 мм (Н/мм), превышает 15 Н/мм, превышает 20 Н/мм, превышает 25 Н/мм или превышает 30 Н/мм.

В дополнение к эпоксидной смоле, отвердителю, реакционно-способному жидкому модификатору и добавке, повышающей ударную прочность, отверждаемые композиции могут необязательно дополнительно включать нефтевытесняющий агент, который является растворимым в отверждаемой композиции. Нефтевытесняющий агент может быть добавлен к первой части отверждаемой композиции, содержащей эпоксидную смолу и реакционно-способный жидкий модификатор, ко второй части отверждаемой композиции, содержащей отвердитель, или к первой части и второй части. Нефтевытесняющий агент может быть добавлен для улучшения адгезии между отвержденной композицией и поверхностью подложки, загрязненной углеводородсодержащим материалом.

Как используют в данной заявке, термин «углеводородсодержащий материал» означает различные вещества, которые могут загрязнять поверхность подложки в процессе обработки, эксплуатации, хранения или их комбинаций. Примеры углеводородсодержащих материалов включают, но не ограничиваются приведенным, минеральные масла, жиры, сухие смазки, масла глубокой вытяжки, средства для защиты от коррозии, смазывающие агенты, воски и тому подобное. Поверхность подложки может содержать другие примеси в дополнение к углеводородсодержащему материалу. Не желая быть связанными теорией, нефтевытесняющий агент может способствовать передаче углеводородсодержащего материала от поверхности подложки в объем отверждаемой композиции. Эта передача от поверхности подложки может привести к улучшению прочности адгезионной связи. Достаточная прочность адгезионной связи часто может быть получена без необходимости в стадии отверждения теплом.

Необязательно присутствующие нефтевытесняющие агенты обычно представляют собой жидкости при комнатной температуре. Эти агенты обычно способны разрушать или перемещать углеводородсодержащие материалы на поверхности подложки, в то время как остаток смешивается с отверждаемой композицией во время нанесения и с полученной отвержденной композицией. Подходящие нефтевытесняющие агенты часто имеют поверхностное натяжение, которое ниже, чем у углеводородсодержащего материала, и параметр растворимости, аналогичный углеводородсодержащему материалу.

Нефтевытесняющие агенты обычно имеют поверхностное натяжение до 35 дин на сантиметр (дин/см). Например, поверхностное натяжение может быть до 35 дин/см, до 32 дин/см, до 30 дин/см или до 25 дин/см. Поверхностное натяжение часто составляет, по меньшей мере, 15 дин/см, по меньшей мере, 18 дин/см или, по меньшей мере, 20 дин/см. Например, поверхностное натяжение может находиться в диапазоне от 15 до 35 дин/см, в диапазоне от 15 до 32 дин/см, в диапазоне от 15 до 30 дин/см, в диапазоне от 20 до 35 дин/см, в диапазоне от 20 до 30 дин/см, в диапазоне от 25 до 35 дин/см или в диапазоне от 25 до 30 дин/см. Поверхностное натяжение можно измерить, например, с помощью так называемого испытания подвешенным падающим грузом (также называемого метода анализа формы подвесной капли), как указано в статье F.K. Hansen et al. in J. Coll. and Inter. Sci., 141, 1-12 (1991).

Если углеводородсодержащий материал на поверхности подложки является известным, то нефтевытесняющий агент может быть выбран таким образом, чтобы иметь поверхностное натяжение, которое меньше поверхностного натяжения углеводородсодержащего материала. Более конкретно, нефтевытесняющий агент может быть выбран, чтобы иметь поверхностное натяжение, которое на, по меньшей мере, 2,5 дин/см меньше, чем у углеводородсодержащего материала. Например, поверхностное натяжение нефтевытесняющего агента может быть на, по меньшей мере, 4,0 дин/см меньше, по меньшей мере, на 8,0 дин/см меньше, на, по меньшей мере, 12,0 дин/см меньше, чем у углеводородсодержащего материала.

Во многих осуществлениях, параметр растворимости нефтевытесняющего агента находится в диапазоне от 6 до 12 кал0,5/см1,5. Например, параметр растворимости может быть в диапазоне от 7 до 12 кал0,5/см1,5, в диапазоне от 8 до 12 кал0,5/см1,5, в диапазоне от 7 до 10,5 кал0,5/см1,5, в пределах от 7 до 9 кал0,5/см1,5 или в диапазоне от 7,5 до 9 кал0,5/см1,5. Параметр растворимости может быть рассчитан с помощью программного обеспечения, коммерчески доступного под торговым обозначением MOLECULAR MODELING PRO от ChemSW, Inc. от Fairfield, CA с использованием метода, описанного D.W. van Krevelen в книге Properties of Polymers: Their Correlation with Chemical Structure: Their Numerical Estimation and Prediction Form Additive Group Contributions, 4th edition, pp.200-225, 1990, опубликованной Elsevier в Amsterdam, The Netherlands.

Эмпирические методы могут быть использованы для определения подходящих нефтевытесняющих агентов для конкретного применения. Так, например, приблизительно от 20 до 100 микролитров возможного нефтевытесняющего агента может быть осторожно нанесено на поверхность подложки, покрытой пленкой из углеводородсодержащего материала. Подходящие возможные нефтевытесняющие агенты, как правило, растекаются и вызывают разрыв пленки углеводородсодержащего материала. Не желая быть связанными теорией, считают, что подходящие нефтевытесняющие агенты, по меньшей мере, частично растворяют углеводородсодержащий материал и/или, по меньшей мере, частично диффундируют в углеводородсодержащий материал. Капля подходящего нефтевытесняющего агента имеет тенденцию к выталкиванию углеводородсодержащего материала наружу от зоны воздействия.

Хотя эмпирические методы могут способствовать относительно быстрой идентификации потенциальных нефтевытесняющих агентов, не все соединения, которые пройдут такой тест, можно с успехом использовать в качестве нефтевытесняющих агентов, исходя из других соображений. Например, некоторые соединения могут вызвать разрыв пленки, но являются слишком летучими в отверждаемой композиции или не смешиваются с соответствующей отверждаемой композицией, чтобы быть эффективными в качестве нефтевытесняющих агентов.

Многие различные классы соединений являются подходящими для нефтевытесняющего агента. Подходящие типы соединений включают, но не ограничиваются приведенным, сложные глицидиловые эфиры, циклические терпены, циклические терпеновые оксиды, сложные моноэфиры, сложные диэфиры, сложные триэфиры, триалкилфосфаты, эпоксиалканы, алкилметакрилаты, винилалкиловые сложные эфиры, алканы и спирты. Нефтевытесняющий агент, как правило, не является глицидиловым эфиром.

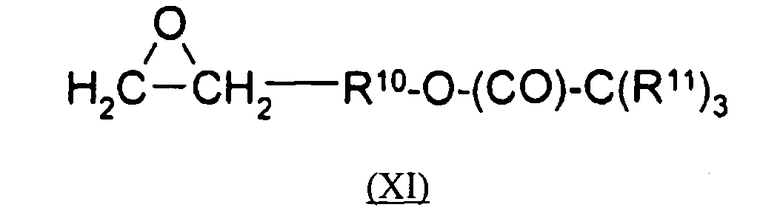

Некоторые нефтевытесняющие агенты являются глицидиловыми эфирами формулы (XI).

В Формуле (XI), группа R10 представляет собой алкилен, содержащий от 1 до 18 атомов углерода, от 1 до 12 атомов углерода, от 1 до 10 атомов углерода, от 1 до 8 атомов углерода, от 1 до 6 атомов углерода или от 1 до 4 атомов углерода. В некоторых иллюстративных соединениях Формулы (XI), группа R10 является метиленом. Каждая группа R11 независимо представляет собой линейный или разветвленный алкил, содержащий от 1 до 12 атомов углерода, от 1 до 10 атомов углерода, от 1 до 8 атомов углерода, от 1 до 6 атомов углерода или от 1 до 4 атомов углерода. Одно иллюстративное соединение Формулы (XI) коммерчески доступно под торговым наименованием CARDURA N10 от Hexion Specialty Chemicals в Columbus, OH. Такой нефтевытесняющий агент является глицидиловым эфиром высокоразветвленной третичной карбоновой кислоты (неодеканоевой кислоты), содержащей 10 атомов углерода.

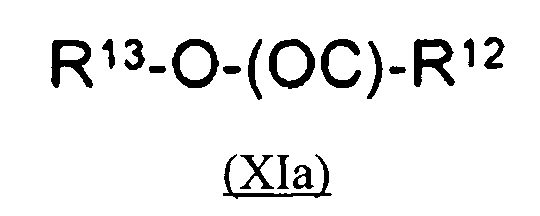

Некоторые нефтевытесняющие агенты являются сложными эфирами. Подходящие сложные моноэфиры могут иметь Формулу (XIa).

В Формуле (XIa), группа R13 обычно является линейным или разветвленным алкилом, содержащим от 1 до 20 атомов углерода, от 1 до 18 атомов углерода, от 1 до 12 атомов углерода или от 1 до 8 атомов углерода. Группа R12 представляет собой алкил, алкенил (т.е. алкенил представляет собой одновалентный радикал алкена), арил или арилалкил. Подходящие алкильные и алкенильные группы для R12 часто имеют от 6 до 20 атомов углерода, от 8 до 20 атомов углерода, от 8 до 18 атомов углерода или от 8 до 12 атомов углерода. Алкил и алкенил могут быть незамещенными или замещенными гидроксильной группой, аминогруппой, арильной группой или алкиларильной группой. Подходящие заместители аминогруппы имеют формулу -N(R1)2, где каждый R1 независимо является водородом, алкилом, арилом или алкиларилом. Подходящие арильные группы для R1, R12 и заместители часто имеют от 6 до 12 атомов углерода. Арильная группа часто представляет собой фенил. Подходящие алкильные группы для R1 часто имеют от 1 до 10 атомов углерода, от 1 до 6 атомов углерода или от 1 до 4 атомов углерода. Подходящие арилалкильные группы для R1, R12 и заместители часто имеют алкильный фрагмент, содержащий от 1 до 12 атомов углерода, от 1 до 8 атомов углерода или от 1 до 4 атомов углерода, и арильный фрагмент, имеющий от 6 до 12 атомов углерода, такой как фенил. Иллюстративные нефтевытесняющие агенты Формулы (XIa) включают, но не ограничиваются приведенным, алкилолеаты, такие как метилолеат, и алкилбензоаты, такие как изодецилбензоат.

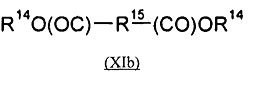

Подходящие сложные диэфиры для применения в качестве нефтевытесняющих агентов могут иметь Формулу (XIb).

В Формуле (XIb) каждая группа R14 независимо является линейным или разветвленным алкилом, имеющим, по меньшей мере, 3 атома углерода, например, от 3 до 20 атомов углерода, от 3 до 18 атомов углерода, от 3 до 12 атомов углерода или от 3 до 8 атомов углерода. Группа R15 обозначает алкандиил (т.е. алкандиил представляет собой двухвалентный радикал алкана и может упоминаться как алкилен), гетероалкандиил (т.е. гетероалкандиил представляет собой двухвалентный радикал гетероалкана и может упоминаться как гетероалкен) или алкендиил (т.е. алкендиил представляет собой двухвалентный радикал алкена). Алкандиил, гетероалкандиил и алкендиил имеют, по меньшей мере, 2 атома углерода и часто имеют от 2 до 20 атомов углерода, от 2 до 16 атомов углерода, от 2 до 12 атомов углерода или от 2 до 8 атомов углерода. Гетероатом в гетероалкилендииле может быть окси, тио или -NH-. Алкандиил, гетероалкандиил и алкендиил могут быть незамещенными или замещенными гидроксильной группой, аминогруппой, арильной группой или алкиларильной группой. Подходящие заместители аминогруппы имеют формулу -N(R1)2, где R1 представляет собой водород, алкил, арил или алкиларил. Подходящие арильные группы для R1 и заместители часто имеют от 6 до 12 атомов углерода, такие как фенильная группа. Подходящие алкиларильные группы для R1 и заместители часто имеют алкильный фрагмент, содержащий от 1 до 12 атомов углерода, от 1 до 8 атомов углерода или от 1 до 4 атомов углерода, и арильный фрагмент, содержащий от 6 до 12 атомов углерода, такой как фенил. Подходящие алкильные группы для R1 часто имеют от 1 до 12 атомов углерода, от 1 до 8 атомов углерода или от 1 до 4 атомов углерода. Иллюстративные сложные диэфиры Формулы (VII) включают, но не ограничиваются приведенным, диалкилмалеаты, такие как диэтилгексилмалеат, диалкиладипаты, такие как диизобутиладипат, диалкилсукцинаты, такие как диизобутилсукцинат, диалкилглутараты, такие как диизобутилглутарат, диалкилфумараты, такие как дибутилфумарат, и диалкилглутаматы, такие как дибутилглутамат.

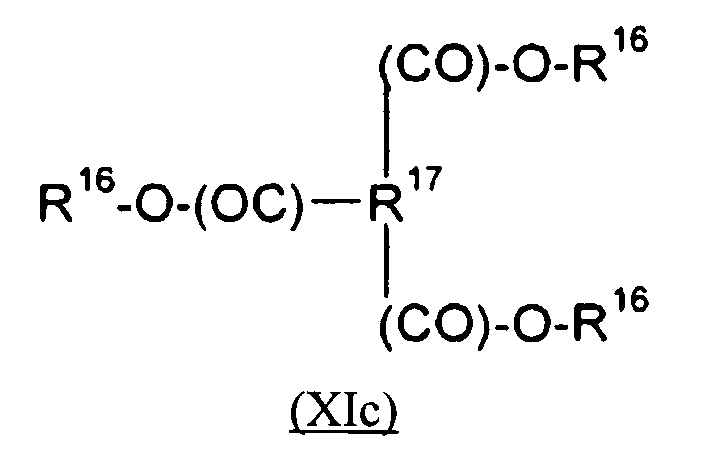

Подходящие сложные триэфиры для применения в качестве нефтевытесняющих агентов могут иметь Формулу (XIc).

В Формуле (XIc), каждая группа R16 независимо является линейным или разветвленным алкилом, имеющим, по меньшей мере, 3 атома углерода, например, от 3 до 20 атомов углерода, от 3 до 18 атомов углерода, от 3 до 12 атомов углерода или от 3 до 8 атомов углерода. Группа R17 представляет собой алкантриил (т.е. алкантриил представляет собой трехвалентный радикал алкана), гетероалкантриил (т.е. гетероалкантриил представляет собой трехвалентный радикал гетероалкана) или алкентриил (т.е. алкентриил представляет собой трехвалентный радикал алкена). Алкантриил, гетероалкантриил и алкентриил имеют, по меньшей мере, 2 атома углерода и часто имеют от 2 до 20 атомов углерода, от 2 до 16 атомов углерода, от 2 до 12 атомов углерода или от 2 до 8 атомов углерода. Гетероатом в гетероалкилендииле может быть окси, тио или -NH-. Алкантриил, гетероалкантриил и алкентриил может быть незамещенными или замещенными гидроксильной группой, аминогруппой, арильной группой или алкиларильной группой. Подходящие заместители аминогруппы имеют формулу -N(R1)2, где R1 представляет собой водород, алкил, арил или алкиларил. Подходящие арильные группы для R1 и заместители часто имеют от 6 до 12 атомов углерода, такие как фенильная группа. Подходящие алкиларильные группы для R1 и заместители часто имеют алкильный фрагмент, содержащий от 1 до 12 атомов углерода, от 1 до 8 атомов углерода или от 1 до 4 атомов углерода, и арильный фрагмент, содержащий 6 до 12 атомов углерода, такой как фенил. Подходящие алкильные группы для R1 часто имеют от 1 до 12 атомов углерода, от 1 до 8 атомов углерода или от 1 до 4 атомов углерода. Иллюстративные соединения Формулы (XIc) включают, но не ограничиваются приведенным, триалкилцитраты, такие как трибутилцитрат.

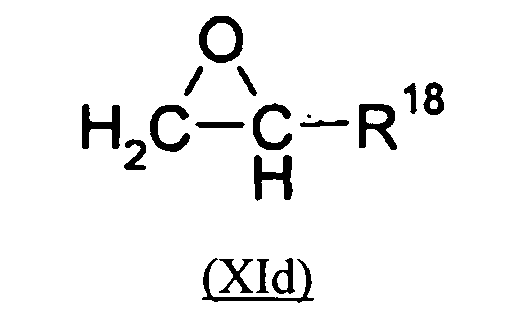

Нефтевытесняющий агент может быть выбран из эпоксиалкана Формулы (XId).

В Формуле (XId) группа R18 означает алкил или перфторалкил. Алкильные или перфторалкильные группы могут быть линейными, разветвленными, циклическими или их комбинациями. Алкильная или перфторалкильная группа часто имеет, по меньшей мере, 3 атома углерода, например, от 3 до 20 атомов углерода, от 4 до 20 атомов углерода, от 4 до 18 атомов углерода, от 4 до 12 атомов углерода или от 4 до 8 атомов углерода. Иллюстративные соединения Формулы (IX) включают, но не ограничиваются приведенным, 1H,1H,2H-перфтор(1,2-эпокси)гексан, 3,3-диметил-1,2-эпоксибутан, 1,2-эпоксиоктан, 1,2-эпоксигексан, 1,2-эпоксибутан, 1,2-эпоксидодекан, 1,2-эпоксидекан и 1,2-эпоксициклопентан.

Подходящие циклические терпены для применения в качестве нефтевытесняющих агентов включают, но не ограничиваются приведенным, лимонен, альфа-пинен, бета-пинен, 1,8-цинеол и тому подобное. Подходящие циклические терпеновые оксиды включают, но не ограничиваются приведенным, лимонен оксид и альфа-пинен оксид.

Триалкилфосфаты, подходящие для применения в качестве нефтевытесняющих агентов, часто имеют алкильные группы, содержащие от 2 до 10 атомов углерода. Некоторые иллюстративные триалкилфосфаты, включают, но не ограничиваются приведенным, трипропилфосфат, триэтилфосфат и трибутилфосфат.

Алкилметакрилаты, которые могут быть использованы в качестве нефтевытесняющих агентов, часто включают алкильную группу, содержащую, по меньшей мере, 4 атома углерода, по меньшей мере, 6 атомов углерода или, по меньшей мере, 8 атомов углерода. Например, алкильные группы могут иметь от 6 до 20 атомов углерода, от 6 до 18 атомов углерода, от 6 до 12 атомов углерода или от 6 до 10 атомов углерода. Алкил в алкилметакрилате может быть циклическим, линейным, разветвленным или их комбинацией. Примеры включают, но не ограничиваются приведенным, изодецилметакрилат, 3,3,5-триметилциклогексилметакрилат.

Винилалкиловые сложные эфиры, подходящие для использования в качестве нефтевытесняющих агентов, часто имеют алкильную группу, содержащую, по меньшей мере, 2 атома углерода, по меньшей мере, 4 атома углерода или, по меньшей мере, 6 атомов углерода. Например, алкильные группы могут иметь от 2 до 20 атомов углерода, от 4 до 20 атомов углерода, от 4 до 18 атомов углерода, от 4 до 12 атомов углерода или от 4 до 8 атомов углерода. Алкил в винилалкиловых сложных эфирах может быть циклическим, линейным, разветвленным или их комбинацией. Примеры включают, но не ограничиваются приведенным, VEOVA 10, виниловый эфир высокоразветвленной карбоновой кислоты, содержащей 10 атомов углерода. VEOVA 10 является торговым наименованием химических веществ Hexion Specialty Chemicals в Columbus, OH.

Алкилтриалкоксисилановые соединения, которые могут быть использованы в качестве нефтевытесняющих агентов, часто включают алкильную группу, содержащую от 1 до 10 атомов углерода, от 2 до 10 атомов углерода или от 2 до 6 атомов углерода. Алкильная группа может быть незамещена или замещена аминогруппой, такой как первичная аминогруппа. Алкоксигруппы часто имеют от 1 до 6 атомов углерода, от 1 до 4 атомов углерода или от 1 до 3 атомов углерода. Примеры включают, но не ограничиваются приведенными, 3-аминопропилтриэтоксисилан.

Алканы, которые могут быть использованы в качестве нефтевытесняющих агентов, часто содержат, по меньшей мере, 6 атомов углерода. Например, алканы могут иметь, по меньшей мере, 8 атомов углерода, по меньшей мере, 10 атомов углерода или, по меньшей мере, 12 атомов углерода. Примеры включают, но не ограничиваются приведенным, н-гептан, н-декан, н-ундекан и н-додекан.

Спирты, которые могут быть использованы в качестве нефтевытесняющих агентов, часто содержат, по меньшей мере, 6 атомов углерода, по меньшей мере, 8 атомов углерода или, по меньшей мере, 12 атомов углерода. Примеры включают, но не ограничиваются приведенным, 1-октанол, 2-октанол и 1-деканол.

В таблице 1 приведены значения поверхностного натяжения и значения параметров растворимости для иллюстративных нефтевытесняющих агентов.

Отверждаемые композиции часто содержат, по меньшей мере, 0,01 массовых процентов нефтевытесняющего агента, исходя из общей массы отверждаемой композиции. Количество часто составляет, по меньшей мере, 0,05 массовых процентов, по меньшей мере, 0,1 массовых процентов, по меньшей мере, 0,2 массовых процентов, по меньшей мере, 0,5 массовых процентов или, по меньшей мере, 1 массовый процент. Отверждаемая композиция может содержать до 25 массовых процентов, до 20 массовых процентов, до 15 массовых процентов, или до 10 массовых процентов нефтевытесняющего агента. Во многих осуществлениях нефтевытесняющий агент присутствует в количестве в диапазоне от 0,1 до 25 массовых процентов, в диапазоне от 0,5 до 20 массовых процентов, в диапазоне от 1 до 20 массовых процентов, в диапазоне от 1 до 10 массовых процентов или в диапазоне от 2 до 10 массовых процентов.

Некоторые отверждаемые композиции содержат, по меньшей мере, 20 массовых процентов эпоксидной смолы, по меньшей мере, 3 массовых процента отвердителя, по меньшей мере, 5 массовых процентов реакционно-способного жидкого модификатора, по меньшей мере, 5 массовых процентов добавки, повышающей ударную прочность, и, по меньшей мере, 0,1 массовых процентов нефтевытесняющего агента, исходя из общей массы отверждаемой композиции. Некоторые иллюстративные отверждаемые композиции содержат от 20 до 90 массовых процентов эпоксидной смолы, от 3 до 30 массовых процентов отвердителя, от 3 до 20 массовых процентов реакционно-способного жидкого модификатора, от 5 до 55 массовых процентов добавки, повышающей ударную прочность, и от 0,1 до 25 массовых процентов нефтевытесняющего агента, исходя из общей массы отверждаемой композиции. Другие иллюстративные отверждаемые композиции содержат от 20 до 70 массовых процентов эпоксидной смолы, от 3 до 20 массовых процентов отверждающего агента, от 4 до 15 массовых процентов реакционно-способного жидкого модификатора, от 5 до 40 массовых процентов добавки, повышающей ударную прочность, и от 0,5 до 20 массовых процентов нефтевытесняющего агента. Еще другие иллюстративные отверждаемые композиции содержат от 30 до 60 массовых процентов эпоксидной смолы, от 5 до 20 массовых процентов отвердителя, от 4 до 10 массовых процентов реакционно-способного жидкого модификатора, от 5 до 30 массовых процентов добавки, повышающей ударную прочность, и от 1 до 10 массовых процентов нефтевытесняющего агента. Количества веществ приведены в расчете на общую массу отверждаемой композиции.

Другие необязательные компоненты, такие как наполнители могут быть добавлены к отверждаемым композициям. Наполнители могут быть добавлены к первой части отверждаемой композиции, ко второй части отверждаемой композиции или как к первой части, так и ко второй части отверждаемой композиции. Наполнители часто добавляют для улучшения адгезии, для улучшения устойчивости к коррозии, для контроля реологических свойств композиции, для снижения усадки при отверждении, для ускорения отверждения, для поглощения загрязнителей, для улучшения термостойкости, или для их комбинации. Наполнители могут быть неорганическим материалом, органическими материалами или композитными материалами, содержащими как неорганические, так и органические материалы. Наполнители могут иметь любой подходящий размер и форму. Некоторые наполнители находятся в виде частиц сферической, эллиптической или пластинчатой формы. Другие наполнители находятся в виде волокон.

Некоторые наполнители представляют собой неорганические волокна, такие как стекловолокно (например, стекловата и стеклянные нити), минеральную вату (например, минеральная вата и шлаковая вата) и огнеупорные керамические волокна. Некоторые иллюстративные неорганические волокна включают смесь SiO2, Al2O3 или их комбинацию. Неорганические волокна могут дополнительно включать CaO, MgO, Na2O, K2O, Fe2O3, TiO2, другие оксиды, или их смеси. Иллюстративные неорганические волокна коммерчески доступны под торговым обозначением COATFORCE (например, COATFORCE CF50 и COATFORCE CF10) от Lapinus Fibres BV в Roermond, The Netherlands. Другие иллюстративные неорганические волокна могут быть получены из волластонита (например, силикат кальция).

Другие наполнители представляют собой органические волокна, такие как арамидные волокна и полиолефиновые волокна, такие как полиэтиленовые волокна. Эти органические волокна могут быть необработанными или обработанными, чтобы изменить их гидрофобный или гидрофильный характер. Например, некоторые органические волокна специально обработаны, чтобы сделать их гидрофобными или увеличить их гидрофобность. Волокна могут быть фибриллированными. Иллюстративные полиолефиновые волокна включают полиэтиленовые волокна с высокой плотностью, такие как те, которые доступны под торговым обозначением SYLOTHIX (например, SYLOTHIX 52 и SYLOTHIX 53) от ЕР Minerals в Reno, NV, те, которые доступны под торговым обозначением ABROTHIX (например, ARBOTHIX РЕ100) от ЕР Minerals, те, которые доступны под торговым обозначением SHORT STUFF (например, SHORT STUFF ESS2F и SHORT STUFF ESS5F) от MiniFIBERS, Inc. в Johnson City, TN, и те, которые доступны под торговым обозначением INHANCE (например, INHANCE PEF) от Inhance/Fluoro-Seal, Limited в Houston, TX. Иллюстративные арамидные волокна коммерчески доступны под торговым наименованием INHANCE (например, INHANCE KF) от Inhance/Fluoro-Seal, Ltd. в Houston, TX.

Другие подходящие наполнители включают силикагели, силикаты кальция, нитрат кальция, фосфаты кальция, молибдаты кальция, карбонат кальция, гидроксид кальция, пирогенный кремнезем, глины, такие как бентонит, органо-глины, тригидраты алюминия, дигидраты магния, стеклянные микросферы, полые стеклянные микросферы, полимерные микросферы, и полые полимерные микросферы. Наполнители могут также быть пигментом, таким как оксид железа, кирпичная пыль, сажа, оксид титана и тому подобное. Любой из этих наполнителей может быть с модифицированной поверхностью, чтобы сделать их более совместимыми с отверждаемой или отвержденной композицией.

Иллюстративные наполнители включают смесь синтетического аморфного кремнезема и гидроксида кальция, которая коммерчески доступна от W.R. Grace в Columbia, MD под торговым обозначением SHIELDEX (например, SHIELDEX АС5), пирогенный кремнезем, обработанный полидиметилсилоксаном для получения гидрофобной поверхности, доступный от Cabot GmbH в Hanau, Germany под торговым обозначением CAB-O-SIL (например, CAB-O-SIL TS 720), гидрофобный пирогенный кремнезем, доступный от Degussa в Dusseldorf, Germany под торговым обозначением AEROSIL (например, AEROSIL VP-R-2935), стеклянные бусины класса IV (от 250 до 300 микрометров) от CVP SA во France, и эпоксисиланфункционализированный (2 мас. %) тригидрат алюминия, доступный под торговым обозначением APYRAL 24 ESF от Nabaltec GmbH в Schwandorf, Germany.

В некоторых осуществлениях, наполнители с олеофильными поверхностями включены в отверждаемые композиции. Не желая быть связанными теорией, полагают, что эти наполнители могут поглощать, по меньшей мере, некоторые из углеводородсодержащего материала на поверхности подложки, что позволяет повысить сцепление с подложкой.

Отверждаемая композиция может содержать любое подходящее количество наполнителя. Во многих осуществлениях отверждаемая композиция содержит от 0,01 до 50 массовых процентов наполнителя, исходя из общей массы отверждаемой композиции. Например, количество может быть в диапазоне от 0,5 до 50 массовых процентов, в диапазоне от 1 до 40 массовых процентов, в диапазоне от 1 до 30 массовых процентов, в диапазоне от 1 до 20 массовых процентов, в диапазоне от 1 до 10 массовых процентов, в диапазоне от 5 до 30 массовых процентов, или в диапазоне от 5 до 20 массовых процентов.

Отверждаемая композиция может содержать любое количество других необязательных компонентов. Например, необязательный усилитель адгезии может быть добавлен. Иллюстративные усилители адгезии включают, но не ограничиваются приведенным, различные силановые соединения. Некоторые силановые соединения, которые приемлемы для усиления адгезии, имеют аминогруппы или глицидильные группы, которые могут реагировать с одним или более компонентами в отверждаемой композиции. Другие иллюстративные усилители адгезии включают различные хелатирующие агенты, такие как описанные в патенте США №6,632,872 (Pellerite et al.) и различные хелат-модифицированные эпоксидные смолы, такие как те, которые доступны от Adeka Corporation в Tokyo, Japan, под торговым обозначением EP-49-10N и ЕР-49-20.

Растворители могут быть включены в отверждаемую композицию. Растворители типично выбирают смешиваемыми с отверждаемой композицией. Растворители могут быть добавлены для снижения вязкости либо первой части, или второй части отверждаемой композиции или могут быть добавлены с одним из различных компонентов, включенных в отверждаемую композицию. Количество растворителя, типично, сведено к минимуму и часто составляет менее, чем 10 массовых процентов, исходя из общей массы отверждаемой композиции. Растворитель часто составляет менее чем 8 массовых процентов, менее чем 6 массовых процентов, менее чем 4 массовых процента, менее чем 2 массовых процента, менее чем 1 массовый процент, или менее чем 0,5 массовых процентов, исходя из общей массы отверждаемой композиции. Подходящие органические растворители включают те, которые растворимы в отверждаемой композиции и которые могут быть удалены в процессе или после отверждения с образованием отвержденной композиции. Иллюстративные органические растворители включают, но не ограничиваются приведенным, толуол, ацетон, различные спирты и ксилол.

Отверждаемая композиция типично находится в виде первой части и второй части. Первая часть типично включает эпоксидные смолы, реакционно-способный жидкий модификатор, а также другие компоненты, которые не реагируют с эпоксидной смолой или реакционно-способным жидким модификатором. Вторая часть типично содержит отвердитель и любые другие компоненты, которые обычно не реагируют с отвердителем. Добавка, повышающая ударную прочность, и нефтевытесняющий агент, каждый может быть независимо добавлен либо к первой части, или ко второй части. Компоненты каждой части обычно выбирают, чтобы минимизировать реакционную способность в каждой части.

Альтернативно, отверждаемая композиция может содержать дополнительные части, такие как третья часть, которая может содержать дополнительные компоненты, или которая может дополнительно разделять компоненты отверждаемой композиции. Так, например, эпоксидная смола может быть в первой части, отвердитель может быть во второй части, и реакционно-способный жидкий модификатор может быть в третьей части. Добавка, повышающая ударную прочность, и нефтевытесняющий агент могут находиться независимо друг от друга в любой из первой, второй или третьей частей.

Различные части отверждаемой композиции смешивают вместе с образованием отвержденной композиции. Эти части обычно смешивают вместе непосредственно перед использованием отверждаемой композиции. Количество каждой части, включенной в смесь, может быть выбрано для обеспечения желаемого молярного соотношения оксирановых групп и аминных атомов водорода и желаемого молярного соотношения реакционно-способного жидкого модификатора и аминных атомов водорода.

Отверждаемая композиция может быть отверждена при комнатной температуре, может быть отверждена при комнатной температуре, а затем при повышенной температуре (например, выше 100°C, выше 120°C, или выше 150°C), или может быть отверждена при повышенной температуре. В некоторых осуществлениях адгезив может быть отвержден при комнатной температуре в течение, по меньшей мере, 3 часов, по меньшей мере 6 часов, по меньшей мере, 12 часов, по меньшей мере, 18 часов, по меньшей мере, 24 часов, по меньшей мере, 48 часов или, по меньшей мере, 72 часов. В других осуществлениях композиция может быть отверждена при комнатной температуре в течение любого подходящего периода времени, а затем дополнительно отверждена при повышенной температуре, такой как, например, 180°C в течение времени до 10 минут, до 20 минут, до 30 минут, до 60 минут, до 120 минут или даже дольше чем 120 минут.