Изобретение относится к стальному листу с покрытием, содержащему окрашенный цинковый слой и предназначенному, в частности, для производства автомобильных и других деталей.

Гальванические покрытия с содержанием преимущественно цинка традиционно применяются для надежного предохранения от коррозии, будь то в автомобильной области или, например, в строительстве.

Далее по тексту под цинковым покрытием подразумевается покрытие из чистого цинка, содержащего при необходимости примеси, которые неизбежны при плавке и присутствуют в виде следов.

Листы с таким покрытием могут быть затем вырезаны для обработки с приданием формы, например, штамповкой, сгибанием или профилированием, для формирования детали, которая затем окрашивается для образования на покрытии красочной пленки. Такую красочную пленку получают, как правило, катафорезом.

Наиболее широко применяемыми способами нанесения цинкового покрытия на поверхность стального листа являются гальванизация и электроцинкование. Однако эти традиционные способы не позволяют наносить покрытие на марки стали с высоким содержанием окисляющихся элементов, таких как Si, Mn, Al, Р, Cr, В, что делает необходимым разработку новых способов нанесения покрытий, в частности технологий нанесения покрытий в вакууме, например пароструйное осаждение (JVD).

Однако на поверхности листов после нанесения покрытий этими способами в вакууме и после этапа окраски с применением электрофореза обнаруживают дефекты, ухудшающие внешний вид полученных деталей.

Поэтому задачей настоящего изобретения является устранение недостатков, присущих сталям с покрытием, нанесенным способами согласно уровню техники, и получение стального листа с цинковым покрытием, наносимым в вакууме, и красочным слоем, придающим поверхности привлекательный внешний вид.

Для этого первым объектом изобретения является стальной лист по пункту 1 формулы изобретения.

Лист может также характеризоваться признаками пунктов 2-5 формулы изобретения, взятыми раздельно или в комбинации.

Также объектом изобретения является способ по пункту 6 формулы изобретения.

Способ может также характеризоваться признаками пунктов 7 и 8 формулы изобретения, взятыми раздельно или в комбинации.

Другие признаки и преимущества станут понятны из приводимого ниже описания.

Для пояснения изобретения были проведены испытания, описываемые в виде не ограничивающих примеров, в частности, со ссылками на чертежи, на которых изображено:

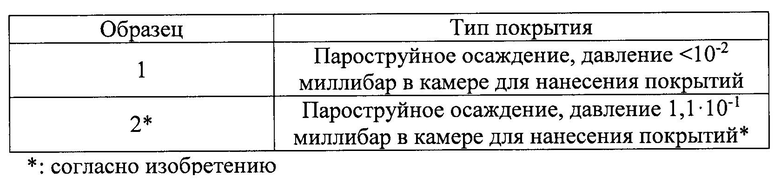

фиг. 1 - установка для нанесения покрытий пароструйным осаждением, позволяющим осуществить способ согласно изобретению;

фиг. 2 - фотография листа с покрытием согласно уровню техники, четырехкратное увеличение;

фиг. 3 - фотография листа с покрытием согласно изобретению, четырехкратное увеличение.

Лист с покрытием согласно изобретению содержит прежде всего стальную подложку, предпочтительно прокатанную в горячем и затем холодном состояниях для обеспечения возможности применения в производстве кузовных деталей для автомобилей. Однако изобретение не ограничено только этой областью, так как оно может найти применение при изготовлении любой стальной детали, независимо от ее конечного назначения.

В частности, стальной подложкой может служить, например, одна из марок стали THR (сталь с очень высоким пределом прочности, как правило, от 450 до 900 МПа) или UHR (сталь со сверхвысоким пределом прочности, как правило, свыше 900 МПа) с высоким содержанием окисляющихся элементов:

- стали без содержания междоузельных элементов, содержащие титан в количестве до 0,1 вес. %;

- двухфазные стали, такие как стали DP 500 вплоть до сталей DP 1200, которые могут содержать марганец в количестве до 3 вес. % в сочетании с кремнием, хромом и/или алюминием в количестве до 1 вес. %;

- стали TRIP (сталь с пластичностью, наведенной превращением), такие как сталь TRIP 780, содержащая, например, марганец в количестве около 1,6 вес. % и кремний в количестве 1,5 вес. %;

- стали TRIP или двухфазные стали с содержанием фосфора;

- стали TWIP (Twining Induced Plasticity) - стали с высоким содержанием марганца (как правило, от 17 до 25 вес. %);

- стали с низкой плотностью, такие как железоалюминиевые стали, в которых содержание алюминия может составлять, например, до 10 вес. %;

- нержавеющие стали с высоким содержанием хрома (как правило, от 13 до 35 вес. %) в сочетании с другими легирующими элементами (Si, Mn, Al…).

Стальной лист может быть покрыт при необходимости одним или несколькими слоями в дополнение к слою цинка в зависимости от требуемых свойств целевого изделия. Цинковый слой является предпочтительно верхним слоем покрытия.

Способ производства стального листа согласно изобретению показан, в частности, на фиг. 1, на которой можно видеть установку 1 с камерой для нанесения покрытия 2 в вакууме. Эта камера содержит входной и выходной шлюзы (не показаны), между которыми перемещается подлежащий покрытию стальной лист 3. Передвижение листа 3 может осуществляться посредством любого подходящего средства, например, опорным вращающимся валком, на котором располагается лента.

Напротив поверхности покрываемой ленты находится эжекционная камера 7 с щелью 8, при этом верхняя часть щели 8 располагается на расстоянии d от поверхности покрываемой ленты, составляющем, например, от 20 до 60 мм. Камера 7 установлена на испарительном тигле 4 с жидким цинком 9 для нанесения на поверхность стальной ленты 3. Испарительный тигель 4 предпочтительно снабжен индукционным нагревательным устройством 5 для образования паров. Пары выходят из тигля по трубе 10, которой они подаются в эжекционную камеру 7 и к предпочтительно калиброванной щели 8, и образуют струю, направленную на поверхность покрываемой подложки. Наличие щели 8 позволяет регулировать массовый расход паров при постоянной звуковой скорости вдоль щели (звуковое сужение), чем достигается преимущество, состоящее в получении равномерного покрытия. Ниже речь еще пойдет об этом приеме, обозначаемом как пароструйное осаждение (JVD). Дополнительные сведения об этом приеме содержатся в описании изобретения к патенту ЕР 07447056.

Согласно другому варианту выполнения (не показан) тигель и эжекционная камера выполнены за одно целое и содержат щель, ориентированную в сторону подлежащей покрытию подложки. Согласно этому варианту выполнения пары, образующиеся вследствие нагрева ванны с цинком, поднимаются прямо к щели и образуют струю, направленную к поверхности покрываемой подложки.

Давление Рк в камере 2 для нанесения покрытий поддерживается на уровне от 6⋅10-2 до 2⋅10-1 миллибар.

Давление Рк в камере 2 для нанесения покрытий и давление Рэ в эжекционной камере поддерживаются при необходимости так, чтобы отношение между ними составляло от 2⋅10-3 до 5,5⋅10-2, что позволяет улучшить временную защиту покрытий.

Затем наносят слой смазки на поверхность листа с таким покрытием для обеспечения временной защиты в случае хранения во влажной и/или солевой среде перед поставкой или переработкой в конечное изделие.

Лист 1, пройдя этап прокатки с малым обжатием или не пройдя, может быть затем вырезан и обработан с приданием формы, например, штамповкой, гибкой или профилированием для получения детали, которую после этого можно окрасить по покрытию для образования красочной пленки.

Для применения в автомобилях каждую деталь после фосфатирования погружают в электрофорезную ванну и последовательно наносят грунтовый слой, основной красочный слой и, при необходимости, отделочный лаковый слой.

Перед нанесением электрофорезного слоя на деталь последнюю предварительно обезжиривают и фосфатируют для обеспечения адгезии при электрофорезе.

Нанесенный электрофорезом слой обеспечивает детали полное предохранение от коррозии. Грунтовочный слой, наносимый, как правило, пистолетом, подготавливает окончательный внешний вид детали и защищает ее от воздействия мелкого щебня и ультрафиолетового света. Основной красочный слой придает детали ее цвет и окончательный внешний вид. Лаковый слой обеспечивает поверхности детали хорошую механическую прочность, сопротивление химическим агрессивным веществам и хороший внешний вид поверхности.

Как правило, вес фосфатированного слоя составляет от 1,5 до 5 г/м2.

Красочные пленки, нанесенные для защиты и гарантии оптимального внешнего вида деталей, содержат, например, электрофорезный слой толщиной от 15 до 25 мкм, грунтовочный слой толщиной от 35 до 45 мкм и основной красочный слой толщиной от 40 до 50 мкм.

В том случае, когда красочные пленки дополнительно содержат лаковый слой, толщина разных красочных слоев является, как правило, следующей:

- электрофорезный слой: от 15 до 25 мкм, предпочтительно менее 20 мкм,

- грунтовочный слой: менее 45 мкм,

- основной красочный слой: менее 20 мкм,

- лаковый слой: менее 55 мкм.

Красочные пленки могут и не содержать электрофорезный слой, тогда они содержат только один грунтовочный слой, основной красочный слой и при необходимости лаковый слой.

Предпочтительно общая толщина красочных пленок составляет менее 120 мкм, даже менее 100 мкм.

Иногда на поверхности листа после нанесения на него слоя с помощью электрофореза отмечаются дефекты в виде лунок, которые на поверхности стальных листов служат предпочтительными местами начала коррозии и которые сильно ухудшают внешний вид поверхности листа. Эти лунки имеют форму отверстий в виде усеченного конуса, выходящих на поверхность нанесенного электрофорезом слоя и при необходимости проходящих через покрытие вплоть до поверхности стальной подложки; их диаметр составляет, как правило, от 100 до 500 мкм у основания, от 5 до 20 мкм у вершины.

Ниже изобретение поясняется с помощью пояснительных, но не ограничивающих примеров.

Примеры

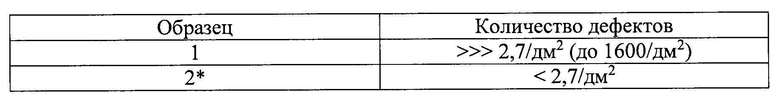

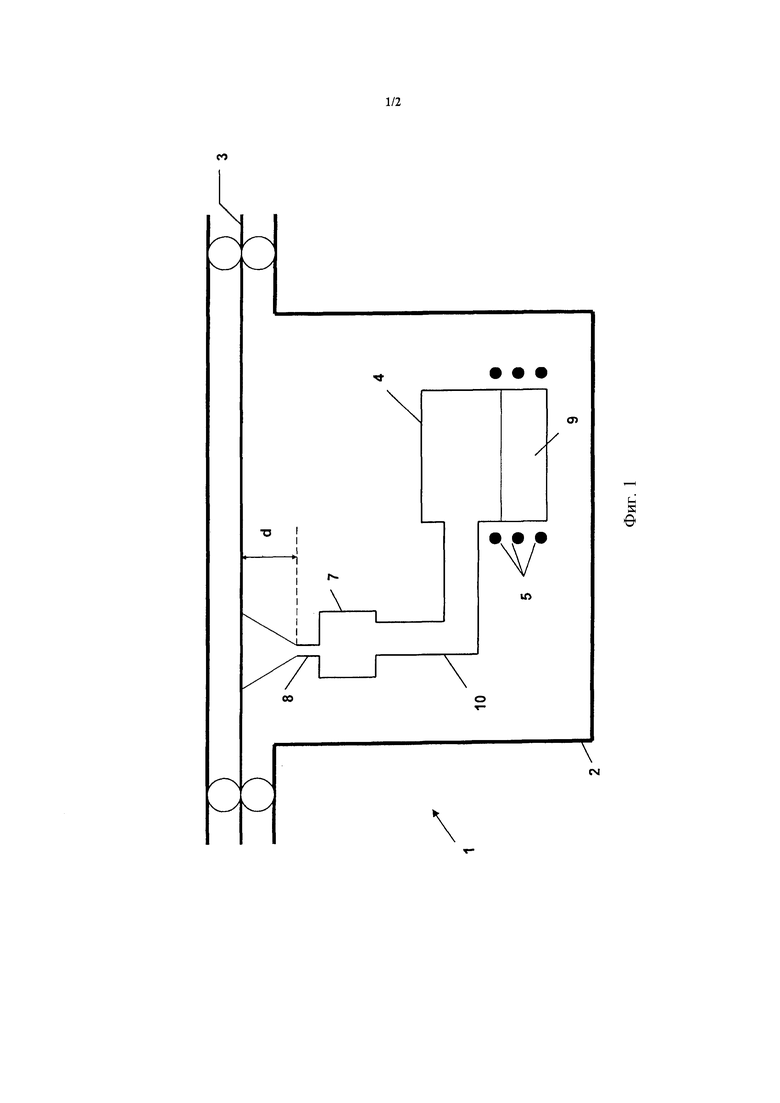

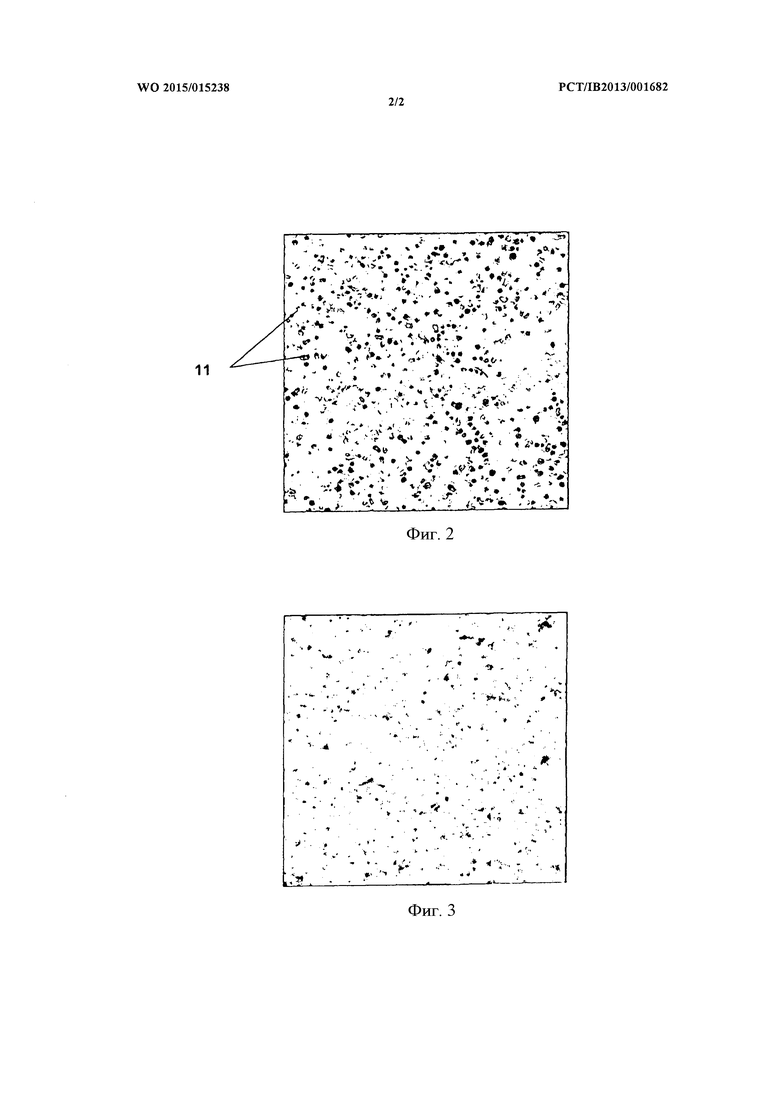

Критерий приемки

Для оценки склонности изделия к риску образования дефектов типа лунок существует критерий, касающийся количества дефектов на стальном листе с покрытием, имеющем размеры: десять сантиметров на пятнадцать сантиметров после полирования листа. Для того чтобы стальной лист с покрытием был принят, у него должно быть менее четырех дефектов на пластинку размером 10×15 см2, что равнозначно менее 2,7 дефекта на 1 дм2.

Провели три серии испытаний с холоднокатаными листами из стали IF, типа DC06, продаваемыми фирмой ArcelorMittal, имевшими цинковое покрытие толщиной 7,5 мкм.

Для двух образцов покрытие было нанесено способом пароструйного осаждения при разном давлении в камере для нанесения покрытий и при расстоянии d между верхней частью щели в эжекционной камере и поверхностью покрываемой ленты, равном около 35 мм.

Затем образцы покрыли смазкой типа Quaker Ferrocoat N 6130 в количестве 1,2 г/м2±0,3 г/м2 и подвергли этапам фосфатирования и катафореза. С помощью устройства для улавливания и обработки изображений, такого как имеющееся в продаже устройство TalySurf CLI 2000, было подсчитано количество дефектов типа лунок, таких как упоминавшиеся выше, на поверхности ленты с покрытием. Эти лунки имели вид отверстий в форме усеченного конуса, выходивших на поверхность нанесенного катафорезом слоя и способных при необходимости проходить через покрытие до поверхности стальной подложки.

Таким образом, образец 2 согласно изобретению удовлетворил критерий приемки в противоположность образцу 1.

На фиг. 2 показана фотография с 4-кратным увеличением с изображением стального листа, полученного согласно уровню техники, на который был нанесен красочный слой катафорезным способом. Этот лист из холоднокатаной стали IF, тип DC06, покрыли цинком толщиной 7,5 мкм способом пароструйного осаждения, при котором давление в камере для нанесения покрытий поддерживалось на уровне ниже 10-2 миллибар, расстояние d было равно 35 мм. На лист с таким покрытием нанесли слой смазки типа Quaker Ferrocoat N 6130 при расходе 1,2 г/м2±0,3 г/м2 для обеспечения временной защиты поверхности и затем подвергли окраске путем катафореза. На листе было отмечено наличие дефектов типа лунок 11, таких как указаны выше. Такие дефекты очень искажают внешний вид листа.

На фиг. 3 представлена фотография с четырехкратной степенью увеличения с изображением стального листа согласно изобретению. Лист из холоднокатаной стали IF, тип DC06, имел цинковое покрытие толщиной 7,5 мкм, нанесенное способом пароструйного осаждения, при котором давление в камере для нанесения покрытий поддерживалось равным 1,1⋅10-1 миллибар, расстояние d составляло 35 мм. На лист с таким покрытием нанесли слой смазки типа Quaker Ferrocoat N 6130 при расходе 1,2 г/м2±0,3 г/м2 для временной защиты поверхности, затем подвергли этапу окрашивания с помощь катафореза. На поверхности этого стального листа было отмечено отсутствие дефектов типа лунок. Оттенки серого цвета на чертеже вызваны шероховатостью поверхности стального листа и не связаны с дефектами в упомянутом выше смысле.

Такие же результаты могут отмечаться при использовании смазки Fuchs Anticorit RP 4107s при расходе 1,2 г/м2 вместо смазки Quaker Ferrocoat.

Авторами изобретения было установлено, что изменение давления внутри камеры для нанесения покрытий не влияет на скорость нанесения покрытия на поверхность стального листа.

Изобретение относится к окрашенному оцинкованному стальному листу и способу его изготовления и может быть использовано для производства автомобильных и других деталей. Указанный стальной лист содержит по меньшей мере один слой из чистого цинка с неизбежными примесями в следовых количествах и верхний красочный слой, нанесенный посредством катафореза. Цинковый слой является верхним слоем покрытия перед нанесением красочного слоя и нанесен посредством пароструйного осаждения в камере для нанесения покрытий с давлением Рк, составляющим 6⋅10-2-2⋅10-1 миллибар. Способ изготовления упомянутого стального листа включает нанесение на стальной лист слоя из чистого цинка с неизбежными примесями в следовых количествах посредством пароструйного осаждения в камере для нанесения покрытий с давлением Рк, составляющим 6⋅10-2-2⋅10-1 миллибар, а затем нанесение на цинковый слой красочного слоя посредством катафореза. Обеспечивается улучшение внешнего вида стального листа с окрашенным цинковым слоем. 2 н. и 6 з.п. ф-лы, 3 ил., 1 пр.

1. Окрашенный оцинкованный стальной лист, содержащий по меньшей мере один слой из чистого цинка с неизбежными примесями в следовых количествах и верхний красочный слой, нанесенный посредством катафореза, при этом цинковый слой является верхним слоем покрытия перед нанесением красочного слоя и нанесен посредством пароструйного осаждения в камере для нанесения покрытий с давлением Рк, составляющим 6⋅10-2-2⋅10-1 миллибар.

2. Стальной лист по п. 1, полученный способом, при котором отношение между давлением Рк в камере для нанесения покрытий и давлением Рэ в камере для эжекции цинка составляет 2⋅10-3-5,5⋅10-2.

3. Стальной лист по любому из пп. 1 или 2, полученный способом, при котором расстояние d между верхней частью щели (8) в эжекционной камере (7) и покрываемым стальным листом составляет 20-60 мм.

4. Стальной лист по п. 1, в котором на поверхности содержится не более 2,7 дефектов типа лунок на 1 дм2.

5. Стальной лист по п. 1, в котором покрываемая сталь является сталью с высоким пределом прочности.

6. Способ изготовления окрашенного оцинкованного стального листа, включающий нанесение на стальной лист слоя из чистого цинка с неизбежными примесями в следовых количествах посредством пароструйного осаждения в камере для нанесения покрытий с давлением Рк, составляющим 6⋅10-2-2⋅10-1 миллибар, а затем нанесение на цинковый слой красочного слоя посредством катафореза.

7. Способ по п. 6, в котором отношение между давлением Рк в камере для нанесения покрытий и давлением Рэ в эжекционной камере составляет 2⋅10-3-5,5⋅10-2.

8. Способ по п. 6, в котором расстояние d между верхней частью щели (8) в эжекционной камере (7) и покрываемым стальным листом составляет 20-60 мм.

| SCHMITZ B | |||

| et al | |||

| Jet Vapor Deposition, a novel vacuum coating technique with superior properties, vol | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SCHMITZ B | |||

| et al | |||

| Jet Vapor Deposition, a novel vacuum coating technique with superior properties, vol | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SCHMITZ B | |||

| et al | |||

| Jet Vapor Deposition, a novel vacuum coating technique with superior properties, vol | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| EP 630987 A1, 28.12.1994 | |||

| US 6524458 B2, 25.02.2003 | |||

| WO 2003076673 A2, 18.09.2003. | |||

Авторы

Даты

2017-11-30—Публикация

2013-08-01—Подача