Область техники

Изобретение относится к многослойной подложке и способу ее изготовления.

Уровень техники

Стальные листы в общем случае покрывают металлическим покрытием, состав которого варьируется в зависимости от конечного варианта использования стального листа. Данное покрытие может представлять собой, например, цинк, алюминий, магний или их сплавы, может включать один или несколько слоев и может быть нанесено при использовании различных технологий нанесения покрытия, известных для специалистов в соответствующей области техники, таких как, например, способы вакуумного осаждения, нанесение покрытия в результате окунания в расплав или электроосаждение. В остальной части данного описания изобретения термин «металлическое покрытие» также будет использоваться для обозначения покрытия, которое включает металл, а также покрытия, которое включает сплав металлов.

Металлическое покрытие может быть прежде всего нанесено в результате окунания в расплав, при этом данный способ в общем случае включает следующие далее стадии:

- отжиг стального листа по мере его прохождения через печь в инертной или восстановительной атмосфере для ограничения окисления поверхности листа;

- нанесения покрытия в результате окунания листа по мере его прохождения через ванну металла или сплава металлов в жидком состоянии таким образом, чтобы при покидании листом ванны он имел бы нанесенное покрытие из металла/сплава металлов.

- после покидания листом жидкой ванны слой металла/сплава металлов высушивают в результате распыления газа на поверхности для гарантированного получения однородной и равномерной толщины данного слоя.

Во время проведения стадии отжига перед поступлением стального листа в ванну металла (в следующей далее части текста термины «ванна металла» и «слой металла» также используются для обозначения любой ванны сплава металлов и соответствующих слоев сплавов металлов) лист в общем случае нагревают в обжиговой печи с прямым или косвенным обогревом радиантными трубами. Однако несмотря на многочисленные меры, которые предпринимаются, такие как контролируемое выдерживание инертной атмосферы, использование данных печей для нагревания стального листа может привести к образованию на поверхности оксидов металлов, которые после этого должны быть удалены для обеспечения получения надлежащей смачиваемости жидким металлом на поверхности стального листа и для предотвращения появления на поверхности листа областей, не имеющих нанесенного покрытия.

Данная проблема, в частности, встречается при включении в состав стали значительных количеств легко окисляемых элементов, таких как Si, Mn, Al, Cr, B, P и тому подобное. Например, сталь без атомов внедрения (свободная от атомов внедрения), которая содержит 0,2 масс. % Mn, 0,02 масс. % Si и 5 ч./млн В, уже подвергается воздействию данных проблем со смачиваемостью в результате присутствия В, который быстро диффундирует на поверхность листа и осаждает оксиды Mn и Si в форме непрерывных пленок, что приводит к получению неудовлетворительного смачивания.

В более общем случае во всех высокопрочных сталях также встречается риск появления неудовлетворительного смачивания жидким металлом, поскольку они содержат по меньшей мере один из данных легко окисляемых элементов, это такие стали, как двухфазные стали, стали TRIP (пластичность, наведенная превращением), стали TWIP (пластичность, наведенная двойникованием), электрические стали и тому подобное.

Для двухфазных сталей количество Mn в общем случае является меньшим чем 3 масс. %, при добавлении Cr, Si или Al в количествах, в общем случае меньших чем 1 масс. %. Для сталей TRIP количество Mn в общем случае является меньшим чем 2 масс. %, в ассоциации с максимумом в 2 масс. % Si или Al. Для сталей TWIP количество Mn может доходить вплоть до 25 масс. % в сочетании с Al или Si (максимум в 3 масс. %).

Металлическое покрытие также может быть нанесено в результате электроосаждения. В данном способе стальной лист для нанесения покрытия погружают в ванну электролита, в которую также погружают один или несколько растворимых анодов, аноды включают металл или сплав металлов, соответствующие покрытию, наносимому на поверхность листа. Подвод электрического тока к ванне электролита приводит к растворению металла или сплава металлов, из которых изготовлены анод или аноды, и тем самым полученные ионы осаждаются на поверхности стального листа с образованием слоя покрытия из металла или сплава металлов. Перед поступлением в ванну электролиза стальные листы должны подвергаться воздействию стадии декапирования для удаления оксидов металлов, которые присутствуют на поверхности. Собственно говоря, для обеспечения эффективности способа электролиза среда обязательно должна представлять собой проводник, чего не имеет места в случае присутствия оксидов металлов на поверхности стального листа для нанесения покрытия. Кроме того, присутствие оксидов металлов может оказывать воздействие на зарождение и рост продукта осаждения и, таким образом, приводить к появлению проблем со сцеплением и качеством покрытия (микроструктурой, плотностью и тому подобным).

Металлическое покрытие также может быть нанесено в результате вакуумного осаждения. Методики вакуумного осаждения в принципе требуют наличия трех компонентов:

- источник, который составляет или содержит осаждаемый материал. Данный источник может представлять собой, например, тигель вакуумного испарителя или распыляемой мишени. Осаждаемый материал должен покидать данный источник в форме ионов, атомов или групп атомов или групп молекул;

- подложка, которая соответствует детали для нанесения покрытия. Материал, имеющий своим происхождением данный источник, прикрепляется к подложке с образованием зародышей (зародышеобразование), которые постепенно развиваются (рост) и в результате приводят к получению слоя более или менее упорядоченного покрытия;

- среда, которая отделяет источник от подложки, и которая представляет собой местонахождение явления переноса материала в паровой фазе.

Между различными типами продуктов вакуумного осаждения проводят различие, помимо прочего, в зависимости от средств, использующихся для получения паровой фазы. В случае паровой фазы, представляющей собой результат прохождения химической реакции или разложения молекулы, способ будет обозначаться как ХОПФ или химическое осаждение из паровой фазы. С другой стороны, в случае получения данного пара при использовании чисто физического явления, такого как термическое испарение или ионное распыление, способ будет представлять собой физическое осаждение из паровой фазы или ФОПФ. Способы осаждения ФОПФ включают распыление, ионную имплантацию и вакуумное испарение.

Однако вне зависимости от использующейся методики вакуумного осаждения требуется проведение подготовки поверхности таким образом, чтобы поверхность стального листа для нанесения покрытия была бы свободной от оксидов металлов для гарантированного получения надлежащего сцепления металлического покрытия и, тем самым, предотвращения появления проблем с отслаиванием покрытия.

Вне зависимости от использующегося способа нанесения покрытия состояние поверхности стальной полосы перед нанесением покрытия представляет собой важный фактор качества конечного покрытия. Присутствие оксидов металлов на поверхности стального листа для нанесения покрытия предотвращает возникновение надлежащего сцепления наносимого покрытия и в результате может привести к возникновению зон, в которых на конечном продукте какое-либо покрытие отсутствует, или появлению проблем, связанных с отслаиванием покрытия. Данные оксиды металлов могут присутствовать в форме непрерывной пленки на поверхности стального листа или в форме дискретных точек. Во время различных стадий способа также могут быть получены оксиды металлов, и их состав варьируется в зависимости от марки стали, из которой изготавливают рассматриваемый лист. Оксиды данного типа включают, например, оксиды железа FeO, Fe2O3, оксид алюминия Al2O3, а также MnSiOx или AlSiOx.

Удаление данных оксидов металлов требует проведения дополнительной технологической стадии, то есть, декапирования. В остальной части данного описания изобретения декапирование обозначает любой способ, который в результате приводит к удалению оксидов металлов, образованных посредством окисления подстилающего слоя металла, таким образом, чтобы данный слой металла появился бы на поверхности, в сопоставлении, например, со способом глянцевания, который несмотря на то, что он является способом, который удаляет оксиды металлов, предназначен только для удаления поверхностного слоя оксидов металлов без обнажения подстилающего слоя металла.

Данное удаление оксидов металлов может быть осуществлено, например, в результате вакуумного декапирования благодаря магнетронному распылению, что также называют травлением. Данный способ включает создание плазмы между полосой и вспомогательным электродом в газе, что делает возможным образование радикалов и/или ионов. В обычных рабочих условиях данные ионы ускоряются в направлении поверхности декапируемой полосы и выбивают поверхностные атомы, что, тем самым, устраняет оксиды металлов, присутствующие на поверхности. Данный способ в большой степени зависит от толщины слоя удаляемых оксидов металлов и в зависимости от состава данных оксидов металлов может приводить к получению электрических дуг. Поэтому способ является нестабильным и не очень надежным. В дополнение к этому, для получения хорошего результата он накладывает серьезное ограничение на скорость технологической линии, что создает проблемы с производительностью.

Полосу также можно декапировать в результате перепускания ее через одну или несколько последовательных ванн сильных кислот, таких как хлористоводородная кислота или серная кислота, выбираемых в зависимости от природы оксидов металлов на поверхности и выдерживаемых при температуре, составляющей приблизительно 80-90°C. Данный способ приводит к получению больших количеств отходящих продуктов, которые требуют проведения последующей обработки и не являются экологически безопасными.

В дополнение к этому, данный тип декапирования создает проблему с контролируемым выдерживанием толщины оксидов металлов, удаляемых для гарантированного получения надлежащего сцепления последующего покрытия.

В заключение, можно удалять все слои или часть слоев оксидов металлов в результате оказания механического воздействия, например, при использовании способа дробеструйной обработки, при котором оксиды металлов удаляют, например, в результате множества ударов небольших абразивных частиц, испускаемых с достаточной кинетической энергией. Однако данный тип способа производит непосредственные удары по поверхности полосы, а также является усложненным для осуществления. Кроме того, данные способы требуют проведения работ в специальных условиях, таких как инертная или восстановительная атмосфера, например, для предотвращения повторного окисления поверхностей металла в результате контакта с воздухом.

Раскрытие сущности изобретения

Таким образом, задача настоящего изобретения заключается в предложении способа обработки поверхности, который, помимо прочего, делает возможным улучшение сцепления последующего покрытия с подложкой, и которое не требует проведения стадии устранения оксидов, присутствующих на поверхности.

Для решения указанной задачи предлагается подложка, включающая в себя множество слоев, по меньшей мере один из которых включает в себя оксиды металлов и имеет непосредственно поверх себя слой металлического покрытия, которое содержит по меньшей мере 8 масс. % никеля и по меньшей мере 10 масс. % хрома, при этом остальное представляет собой железо, дополнительные элементы и примеси, представляющие собой результат осуществления способа изготовления, причем данный слой металлического покрытия сам имеет непосредственно поверх себя слой противокоррозионного покрытия.

Данная подложка, снабженная множеством слоев, также может демонстрировать следующие далее характеристики, рассматриваемые индивидуально или в комбинации:

подложка, включающая, кроме того, лист металла по меньшей мере одна из поверхностей которого имеет первый слой оксидов, при этом данный первый слой оксидов имеет непосредственно поверх себя первый слой металлического покрытия, который содержит по меньшей мере 8 масс. % никеля и по меньшей мере 10 масс. % хрома, причем остальное представляет собой железо, дополнительные элементы и примеси, представляющие собой результат осуществления способа изготовления, при этом данный первый слой металлического покрытия имеет непосредственно поверх себя первый слой противокоррозионного покрытия, причем данный первый слой противокоррозионного покрытия имеет поверх себя второй слой оксидов, имеющий поверх себя второй слой металлического покрытия, который содержит по меньшей мере 8 масс. % никеля и по меньшей мере 10 масс. % хрома, при этом остальное представляет собой железо, дополнительные элементы и примеси, представляющие собой результат осуществления способа изготовления, причем данный второй слой металлического покрытия имеет непосредственно поверх себя второй слой противокоррозионного покрытия;

слой или слои металлического покрытия состоит или состоят из нержавеющей стали, содержащей от 10 до 13 масс. % никеля, от 16 до 18 масс. % хрома, при этом остальное представляет собой железо и потенциальные примеси, представляющие собой результат осуществления способа изготовления;

слой или слои металлического покрытия состоит или состоят из слоя или слоев нержавеющей стали, содержащей 0,02 масс. % углерода, от 16 до 18 масс. % хрома, от 10,5 до 13 масс. % никеля, от 2 до 2,5 масс. % молибдена, от 0,9 до 1,3 масс. % кремния, от 1,8 до 2,2 масс. % марганца, при этом остальное представляет собой железо и потенциальные примеси, представляющие собой результат осуществления способа изготовления;

слой (слои) металлического покрытия имеет/имеют толщину в диапазоне от 2 до 15 нм;

слой или слои противокоррозионного покрытия состоит или состоят из металла, выбираемого из числа представителей из группы, включающей цинк, алюминий, медь, магний, титан, никель, хром, марганец и их сплавы;

слой или слои противокоррозионного покрытия состоит или состоят из цинка или сплава цинка;

слой или слои противокоррозионного покрытия состоит или состоят из множества подслоев металлических покрытий;

по меньшей мере, один противокоррозионный слой располагается под слоем оксидов и находится в непосредственном контакте со слоем оксидов;

при этом подложка, кроме того, содержит стальной лист, расположенный под слоем оксидов; и/или

стальной лист представляет собой сталь, которая характеризуется прочностью, большей или равной 450 МПа.

Настоящее изобретение предлагает способ изготовления подложки, снабженной множеством слоев, при котором слой (слои) металлического покрытия осаждают при использовании способа, выбираемого из способа вакуумного осаждения и способа электроосаждения.

Данный способ изготовления может включать способ осаждения, которым является способ магнетронного катодного распыления.

Способ изготовления может, кроме того, включать осаждение противокоррозионного слоя (слоев) при использовании способа, выбираемого из способа вакуумного осаждения и способа электроосаждения.

Настоящее изобретение, кроме того, предлагает способ подготовки поверхности подложки. Способ включает по меньшей мере один слой оксидов металлов, у которого на упомянутый слой оксидов осаждают металлическое покрытие, содержащее по меньшей мере 8 масс. % никеля и по меньшей мере 10 масс. % хрома, причем остальное представляет собой железо и примеси, без предварительного декапирования слоя оксидов.

Данный способ подготовки поверхности может, кроме того, включать осаждение на металлическое покрытие противокоррозионного покрытия.

Другие характеристики и преимущества изобретения более подробно разъясняются ниже.

Краткое описание чертежей

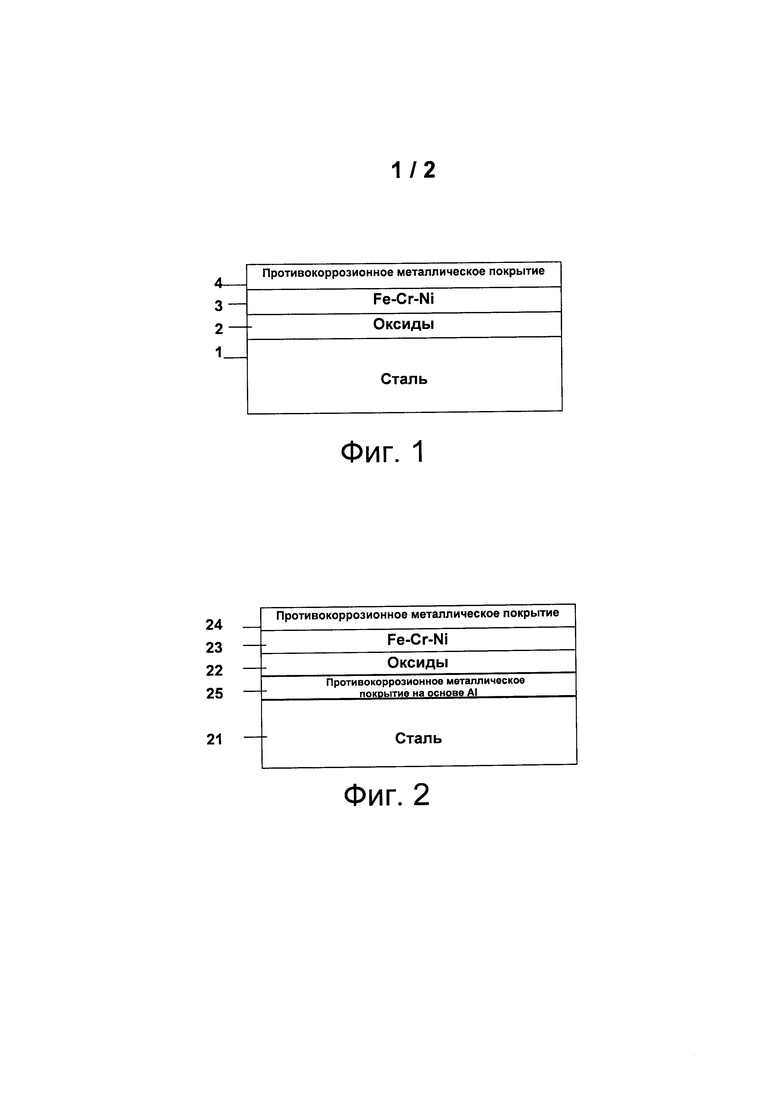

Фиг. 1 представляет собой схематическую иллюстрацию подложки в одном первом варианте осуществления изобретения.

Фиг. 2 представляет собой схематическую иллюстрацию подложки в одном втором варианте осуществления изобретения.

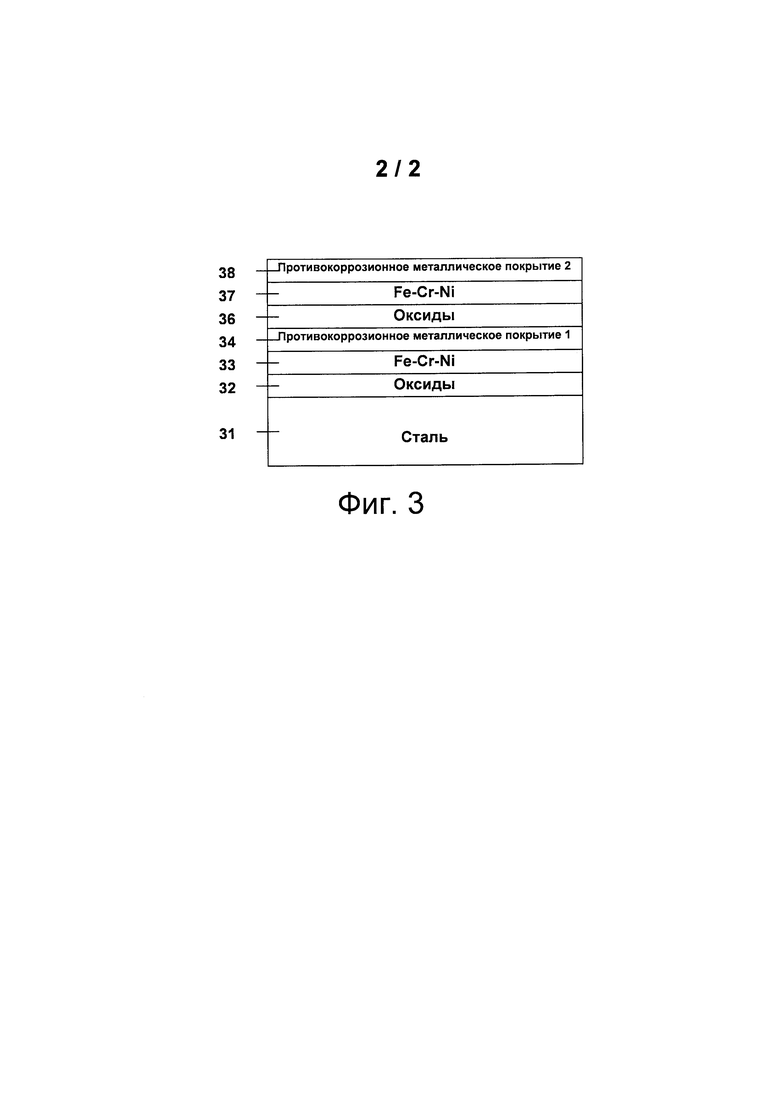

Фиг. 3 представляет собой схематическую иллюстрацию подложки в одном третьем варианте осуществления изобретения.

Осуществление изобретения

Фигуры от 1 до 3 иллюстрируют различные варианты осуществления изобретения. Толщина представленных слоев приведена исключительно для целей иллюстрирования и не может рассматриваться в качестве представления различных слоев в масштабе.

Для всех фигур от 1 до 3 термин «сталь» в соответствии с использованием в настоящем документе включает все известные марки стали и может представлять, например, одну из следующих далее марок - THR (очень высокая прочность, в общем случае находящаяся в диапазоне от 450 до 900 МПа) или UHR (сверхвысокая прочность, в общем случае большая чем 900 МПа), сталь, которая содержит большие количества окисляемых элементов:

- стали без элементов внедрения (без атомов внедрения - свободные от атомов внедрения), которые могут содержать вплоть до 0,1 масс. % Ti;

- двухфазные стали, такие как от сталей DP 500 вплоть до сталей DP 1200, которые могут содержать вплоть до 3 масс. % Mn в ассоциации с вплоть до 1 масс. % Si, Cr и/или Al,

- стали TRIP (пластичность, наведенная превращением), такие как продукт TRIP 780, который содержит, например, приблизительно 1,6 масс. % Mn и 1,5 масс. % Si;

- стали TRIP или двухфазные стали, содержащие фосфор;

- стали TWIP (пластичность, наведенная двойникованием) - стали, которые характеризуются высоким уровнем содержания Mn (в общем случае 17-25 масс. %),

- стали низкой плотности, такие как стали Fe-Al, которые могут содержать, например, вплоть до 10 масс. % Al;

- нержавеющие стали, которые характеризуются высоким уровнем содержания хрома (в общем случае 13-35 масс. %) в ассоциации с другими элементами сплава (Si, Mn, Al и тому подобное).

Фигура 1 иллюстрирует один первый вариант осуществления подложки, снабженной несколькими слоями в соответствии с настоящим изобретением. Данная подложка включает стальной лист 1, который имеет слой оксидов 2 на по меньшей мере одной из своих поверхностей. Данный слой 2 может быть непрерывным или дискретным на рассматриваемой поверхности стали 1 и включает оксиды металлов из группы, которая включает оксиды железа, оксиды хрома, оксиды марганца, оксиды алюминия, оксиды кремния или один или несколько смешанных оксидов, содержащих элементы сплава стали, таких как смешанные оксиды Mn-Si или Al-Si. Толщина данного слоя оксидов металлов 2 может варьироваться в общем случае, например, в диапазоне от 3 до приблизительно 60 нанометров, а предпочтительно от 3 до приблизительно 20 нм.

Поэтому данный слой оксида 2 не удаляют в результате декапирования и покрывают слоем металлического покрытия 3, который содержит по меньшей мере 8 масс. % никеля и по меньшей мере 10 масс. % хрома, при этом остальное представляет собой железо, дополнительные элементы, такие как углерод, молибден, кремний, марганец, фосфор или сера, и примеси, представляющие собой результат осуществления способа изготовления. Данное покрытие 3 может представлять собой, например, нержавеющую сталь, а предпочтительно нержавеющую сталь 316 (16-18 масс. % Cr, 10-14 масс. % Ni), его толщина может быть, например, большей или равной 2 нм. Данное металлическое покрытие 3 может быть нанесено при использовании любого известного способа нанесения покрытия, а, в частности, например, в результате магнетронного катодного распыления или в результате электроосаждения.

Способ получения покрытия на подложке в результате магнетронного катодного распыления, которое в общем случае называют «распылением», осуществляют в закрытом сосуде, в котором создали вакуум, и в котором устанавливают мишень и подложку, расположенную напротив мишени на определенном расстоянии от нее. Мишень имеет поверхностный слой, который ориентирован в направлении лицевой поверхности подложки, на которой должно быть сформировано покрытие. Данный поверхностный слой содержит по меньшей мере один из элементов, из которых образовано покрытие, осаждаемое на подложку в результате распыления.

Сосуд содержит плазму инертного газа, такого как аргон.

В одном способе распыления атомы эжектируют с поверхности поверхностного слоя и осаждают в форме покрытия на подложке. К мишени, а впоследствии к материалу эжектируемого поверхностного слоя прикладывают отрицательное напряжение. В результате генерируется разряд, который создает плазму, образованную ионами, электронами и инертными частицами газа. Положительно заряженные ионы ускоряются в направлении мишени, которая имеет отрицательный потенциал, так что они достигают мишени с достаточной энергией для стимулирования эжектирования атомов из поверхностного слоя. Данные отделенные атомы перемещаются в направлении подложки и осаждаются на подложке в форме воспроизводимого и по существу однородного покрытия, которое хорошо сцепляется с лицевой поверхностью подложки.

В данном первом варианте осуществления слой 3 металлического покрытия Fe-Ni-Cr покрывают слоем противокоррозионного металлического покрытия 4. Данный слой противокоррозионного металлического покрытия 4 может включать, например, чистый цинк (в том числе потенциальные примеси, представляющие собой результат осуществления способа изготовления) или сплавы цинка, такие как Zn-Al, Zn-Al-Mg, Zn-Mg, Zn-Fe или Zn-Ni. Он также может включать алюминий, медь, магний, титан, никель, хром, чистый марганец (в том числе потенциальные примеси, представляющие собой результат осуществления способа изготовления) или их сплавы, такие как, например, Al-Si или Mg-Al. Данное противокоррозионное металлическое покрытие 4 может быть нанесено при использовании любого известного способа нанесения покрытия, такого как, например, способ звукового пароструйного осаждения, который также обозначают как ПСО (пароструйное осаждение), способ осаждения при использовании электронной пушки или плазменно-стимулированное испарение, которое также обозначают как СИМ (самоиндуцированное металлизирование) и описывают, в частности, в патенте ЕР 0780486.

Способом ПСО является способ вакуумного осаждения, при котором образуется пар металла в результате индукционного нагревания тигля, содержащего ванну металла покрытия в вакуумном сосуде. Поток выходит из тигля через канал, который транспортирует его до выпускного отверстия, которое предпочтительно калибруют, для получения струи при скорости звука, направленной на поверхность подложки для нанесения покрытия.

Фигура 2 иллюстрирует один второй вариант осуществления настоящего изобретения. В данном варианте осуществления подложка включает, как и на фигуре 1, стальной лист 21. На данный стальной лист 21 наносят покрытие в виде слоя противокоррозионного покрытия на алюминиевой основе 25, такое как, например, алюминиево-кремниевое покрытие (10-12 масс. % Si). Данное покрытие на алюминиевой основе 25 может быть осаждено в результате окунания в расплав и может иметь толщину, например, в диапазоне от 10 до 30 мкм. Слой покрытия на алюминиевой основе 25 имеет поверх себя слой оксидов металлов 22. Данный слой 22 может быть непрерывным или дискретным по поверхности рассматриваемого покрытия на алюминиевой основе 25 и может включать оксиды алюминия и/или смешанные оксиды алюминия, такие как оксиды Al-Si. Толщина данного слоя оксидов металлов 22 в общем случае может варьироваться в диапазоне от 3 до приблизительно 60 нанометров, предпочтительно от 3 до приблизительно 20 нм.

Поэтому данный слой оксидов 22 не удаляют в результате декапирования и покрывают слоем металлического покрытия 23, которое содержит по меньшей мере 8 масс. % никеля и по меньшей мере 10 масс. % хрома, при этом остальное включает железо, дополнительные элементы в соответствии с представленным выше раскрытием изобретения и примеси, представляющие собой результат осуществления способа изготовления. Данное металлическое покрытие 23 может представлять собой, например, нержавеющую сталь, а предпочтительно нержавеющую сталь 316 (16-18 масс. % Cr, 10-14 масс. % Ni). Данное металлическое покрытие 23 может быть нанесено при использовании любого известного способа нанесения покрытия и может иметь толщину, например, большую или равную 2 нм.

Данный слой металлического покрытия 23 в данном втором варианте осуществления имеет поверх себя слой противокоррозионного металлического покрытия 24, выбираемого из числа противокоррозионных металлических покрытий, описанных при обращении к первому варианту осуществления. Данное противокоррозионное металлическое покрытие 24 может быть нанесено при использовании любого известного способа нанесения покрытия, такого как, например, вакуумный способ или способ окунания в расплав, необязательно при проведении следующей далее последиффузионной обработки.

Покрытия, которые могут быть рассмотрены, включают, например, слой стали 21 с нанесенным покрытием на основе Al-Si 25, при этом данное покрытие 25 имеет поверх себя слой оксидов 22, образованных из смешанных оксидов Al-Si, причем слой оксидов 22 имеет нанесенное покрытие в виде слоя 23 нержавеющей стали 316, причем данный слой 23 нержавеющей стали имеет нанесенное покрытие в виде противокоррозионного покрытия на основе сплава Zn-Mg 24.

Фигура 3 иллюстрирует один третий вариант осуществления настоящего изобретения. В данном третьем варианте осуществления подложка включает, как и в первом варианте осуществления, стальной лист 31 с первым слоем оксидов 32 по меньшей мере на одной из своих поверхностей. Данный первый слой 32 может быть непрерывным или дискретным по поверхности стали 31 и может содержать оксиды металлов из группы, включающей, например, оксиды железа, оксиды хрома, оксиды марганца, оксиды алюминия, оксиды кремния или один из смешанных оксидов, содержащих элементы сплавов стали, таких как смешанные оксиды Al-Si или Mn-Si. Толщина данного первого слоя оксидов металлов 32 может варьироваться в общем случае, например, в диапазоне от 3 до приблизительно 60 нм, а предпочтительно от 3 до приблизительно 20 нм.

Поэтому, как и в первом варианте осуществления, данный слой оксидов 32 не удаляют в результате декапирования и покрывают слоем металлического покрытия 33, которое содержит по меньшей мере 8 масс. % никеля и по меньшей мере 10 масс. % хрома, при этом остальное включает железо, дополнительные элементы в соответствии с представленным выше раскрытием изобретения и примеси, представляющие собой результат осуществления способа изготовления. Данное покрытие 33 может представлять собой, например, нержавеющую сталь, а предпочтительно нержавеющую сталь 316 (16-18 масс. % Cr, 10-14 масс. % Ni). Толщина данного слоя металлического покрытия 33 может быть, например, большей или равной 2 нм. Данное металлическое покрытие 33 может быть нанесено при использовании любого известного способа нанесения покрытия, а, в частности, например, в результате магнетронного катодного распыления или в результате электроосаждения. В данном варианте осуществления слой 33 металлического покрытия Fe-Ni-Cr покрывают первым слоем противокоррозионного металлического покрытия 34. Данный первый слой противокоррозионного металлического покрытия 34 может включать, например, чистый цинк (содержащий потенциальные примеси, представляющие собой результат осуществления способа изготовления) или сплавы цинка, такие как Zn-Al, Zn-Al-Mg, Zn-Mg или Zn-Ni. Он также может включать алюминий, медь, магний, титан, никель, хром, чистый марганец (содержащий потенциальные примеси, представляющие собой результат осуществления способа изготовления) или их сплавы, такие как, например, Al-Si или Mg-Al. Данный первый слой противокоррозионного металлического покрытия 34 может быть нанесен при использовании любого известного способа нанесения покрытия, такого как, например, способ, осуществляемый в вакууме, или способ окунания в расплав.

В данном третьем варианте осуществления первый слой противокоррозионного металлического покрытия 34 имеет поверх себя второй слой оксидов металлов 36. Данный слой 36 может быть непрерывным или дискретным на поверхности противокоррозионного металлического покрытия 34 и может включать оксиды, состав которых зависит от материала составной части противокоррозионного металлического покрытия 34. Например, данными оксидами могут являться оксиды цинка, оксиды алюминия или смешанные оксиды Al-Si, Zn-Mg или Zn-Al. Толщина данного слоя оксидов металлов 36 может варьироваться в общем случае, например, в диапазоне от 3 до приблизительно 60 нм, а предпочтительно от 3 до приблизительно 20 нм.

Данный второй слой оксидов 36 не устраняют в результате декапирования и покрывают слоем металлического покрытия 37, который содержит по меньшей мере 8 масс. % никеля и по меньшей мере 10 масс. % хрома, при этом остальное представляет собой железо, дополнительные элементы в соответствии с представленным выше раскрытием изобретения и примеси, представляющие собой результат осуществления способа изготовления. Данное покрытие 37 может представлять собой, например, нержавеющую сталь, а предпочтительно нержавеющую сталь 316 (16-18 масс. % Cr, 10-14 масс. % Ni). Данное металлическое покрытие 37 может быть нанесено при использовании любого известного способа нанесения покрытия и может быть, но необязательно является идентичным металлическому покрытию 33. Толщина данного слоя металлического покрытия 37 может быть, например, большей или равной 2 нм.

В данном третьем варианте осуществления данный слой металлического покрытия 37 имеет поверх себя второй слой противокоррозионного металлического покрытия 38, выбираемого из числа противокоррозионных металлических покрытий, описанных при обращении к первому варианту осуществления. Данное противокоррозионное металлическое покрытие 38 может быть нанесено при использовании любого известного способа нанесения покрытия, такого как, например, вакуумный способ или способ окунания в расплав, необязательно при проведении следующей далее последиффузионной обработки. Данное противокоррозионное металлическое покрытие 38 может быть, но необязательно является идентичным первому противокоррозионному металлическому покрытию 34.

Например, могут быть рассмотрены слой стали 31, первый слой оксидов железа 32, первое металлическое покрытие 33, состоящее из нержавеющей стали 316, первое противокоррозионное металлическое покрытие 34, состоящее из сплава Al-Si, второй слой оксидов 36, состоящий из смешанных оксидов Al-Si, второе металлическое покрытие 37, состоящее из нержавеющей стали 316, и второе противокоррозионное металлическое покрытие 38, состоящее из сплава Zn-Al-Mg.

Теперь настоящее изобретение будет разъяснено на основании испытаний, проведенных только для целей иллюстрирования и не предназначенных для его ограничения.

Испытания

Испытание на Т-изгибание. Цель данного испытания заключается в определении сцепления покрытий в результате изгибания листа с нанесенным покрытием под углом 180°. Применяемый радиус изгибания равен удвоенной толщине использующейся подложки (что соответствует «2Т»-изгибанию). Сцепление покрытия проверяют в результате нанесения клейкой ленты. Результат испытания оценивается как положительный в случае сохранения покрытия на листе для испытания и отсутствия его на клейкой ленте после удаления ленты.

Клейкая лента, использующаяся для проведения данного испытания в испытаниях, описанных ниже, представляет собой коммерческий клейкий материал TESA4104.

Испытание на выдавливание чаши. Данный способ заключается в проведении испытания на штампование, во время которого формуют чашу. Данное деформирование материала, а также металлического покрытия идентифицирует потенциальные проблемы, относящиеся к сцеплению металлического продукта осаждения на подложке. Потерю сцепления (или пыление) выражают через уменьшение массы чаши, которую взвешивают до и после штампования, в г/м2.

Изгибание от компании Daimler. Первая ступень данного испытания заключается в приложении пуансона к стальному листу с нанесенным покрытием и измерении угла изгибания, при котором наблюдается уменьшение прочности, большее или равное 30 кн. Данное падение прочности соответствует растрескиванию подложки. После этого испытание на адгезию металлического покрытия заключается в изгибании листа с нанесенным покрытием под углом, близким к данной точке растрескивания, но меньшим ее, и проверке сцепления цинка в результате нанесения клейкого покрытия. Результат испытания оценивают как положительный в случае сохранения покрытия из цинка на листе и отсутствия его на клейкой ленте после удаления ленты.

Клейкая лента, использующаяся для проведения испытаний, описанных ниже, характеризуется прочностью адгезии в диапазоне от 400 до 460 н/м, например, как в случае продукта Scotch® 3М595.

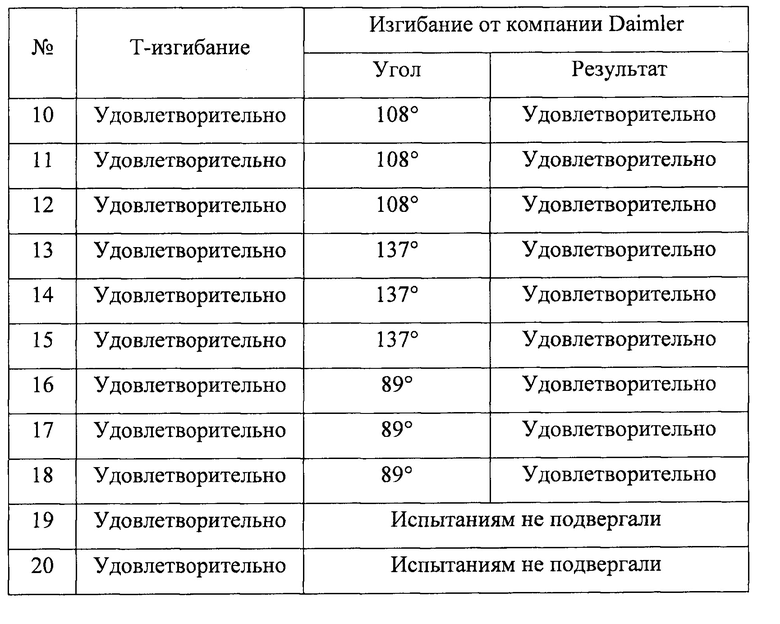

Испытание - 1 - Адгезия

Для всех испытаний состав использующейся нержавеющей стали 316L представляет собой 0,02% C, 16-18% Cr, 10,5-13% Ni, 2-2,5% Mo, 1% Si, 2% Mn, 0,04% Р, 0,03% S. Уровнями процентного содержания являются уровни массового процентного содержания, при этом остальное представляет собой железо и потенциальные примеси, представляющие собой результат изготовления.

Получали последовательность из 8 образцов стального листа DP1180, относящегося к типу, продаваемому в компании ArcelorMittal. Точный состав стали, использующейся для образцов, составляет 0,15% С, 1,9% Mn, 0,2% Si, 0,2% Cr и 0,013% Ti. Уровнями процентного содержания являются уровни массового процентного содержания, при этом остальное представляет собой железо и потенциальные примеси, представляющие собой результат изготовления.

Все образцы подвергали воздействию стадий, описанных ниже:

- глянцевание стального листа в результате его перепускания через ванну, содержащую муравьиную кислоту НСООН или серную кислоту H2SO4, выдерживаемые при температуре, меньшей чем 50°C. Назначение данной стадии заключается в удалении верхнего слоя оксидов железа, относящихся к типу FeO, но она не удаляет подстилающий слой оксидов;

- прополаскивание водой;

- высушивание для удаления воды, адсорбированной во время стадии прополаскивания;

- вставление полосы в вакуумную камеру, имеющую давление Р<10-3 мбар;

- вакуумное испарительное осаждение слоя в 5 мкм цинка.

Образцы 2 и 6, которые относятся к типу, описанному на предшествующем уровне техники, после данной стадии высушивания подвергают воздействию стадии травления для удаления оксидов металлов, которые присутствуют на поверхности стального листа.

Образцы 1, 5 и 9 в соответствии с предпочтительными вариантами осуществления настоящего изобретения затем после стадии вставления в вакуумную камеру подвергают воздействию стадии, на которой на них наносят покрытие в виде слоя в 10 нм нержавеющей стали 316L в результате магнетронного катодного распыления, (смотрите описание данного способа выше).

Образцы 4 и 8 после вставления в вакуумную камеру подвергают воздействию стадии, на который на них наносят покрытие в виде слоя в 10 нм титана в результате магнетронного катодного распыления, (смотрите описание данного способа выше).

Образец 9 не подвергали воздействию стадии глянцевания.

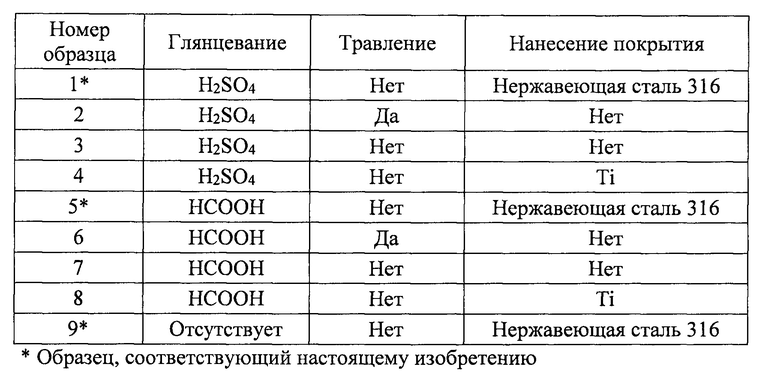

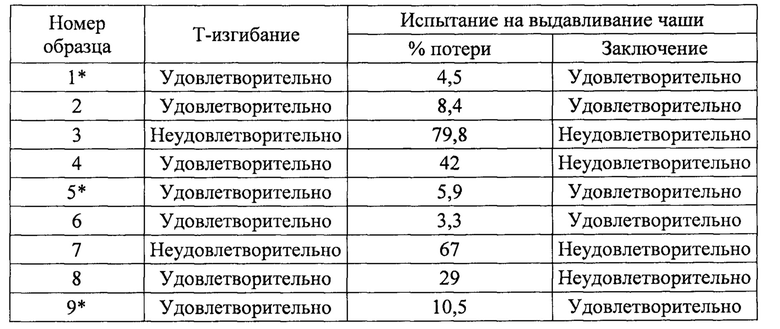

Характеристики каждого образца представлены в приведенной ниже таблице:

После этого все данные образцы подвергали описанным выше испытаниям на Т-изгибание и выдавливание чаши.

Результаты «испытания на выдавливание чаши» выражают в виде процентной величины потери цинка в сопоставлении с первоначальной массой цинка чаши.

Результаты представлены в приведенной ниже таблице.

Образцы 2 и 6 в соответствии с описанием на предшествующем уровне техники продемонстрировали положительные результаты для обоих испытаний. Данный результат не является удивительным, поскольку данные два образца предшествующего уровня техники подвергали воздействию стадии травления, которая делает возможным удаление оксидов металлов, присутствующих на поверхности, и поэтому гарантирует получение хорошего состояния поверхности перед нанесением покрытия в целях получения надлежащего сцепления покрытия из цинка.

Для образцов 1, 5 и 9, соответствующих настоящему изобретению, два испытания являются убедительными и указывали на хорошее сцепление цинка, эквивалентное тому, которое могло бы быть получено при использовании стадии травления, вне зависимости от кислоты, использующейся для глянцевания, и даже без предварительной стадии глянцевания (образец 9).

В дополнение к этому, образцы 4 и 8, которые имели покрытие из титана вместо покрытия из нержавеющей стали 316, не обеспечивали получения каких-либо убедительных результатов в двух проведенных испытаниях, поскольку сцепление покрытия из цинка было недостаточным.

Испытания - 2

При использовании различных марок стали и различных технологических параметров получали последовательность из 12 образцов. В соответствии с изобретением изготавливали набор образцов, который подвергали воздействию следующих далее технологических стадий:

- щелочное обезжиривание для устранения потенциальных органических остатков, присутствующих на поверхности стального листа. Данное обезжиривание проводили в результате окунания полосы в ванну основного раствора, выдерживаемого при 60°C. Время окунания, а также характеристики ванны, использующиеся для каждого образца, указываются в приведенной ниже таблице;

- прополаскивание водой;

- высушивание для устранения воды, адсорбированной во время стадии прополаскивания;

- вставление полосы в вакуумную камеру, которая находится под давлением Р<10-3 мбар;

- предварительное нагревание полосы до температуры, составляющей приблизительно 120°C;

- осаждение слоя нержавеющей стали 316L в результате магнетронного катодного распыления (смотрите описание данного способа выше). Толщина данного слоя нержавеющей стали 316L варьируется при переходе от одного образца к другому и указывается в приведенной ниже таблице;

- осаждение слоя цинка при использовании способа ПСО (смотрите описание данного способа выше).

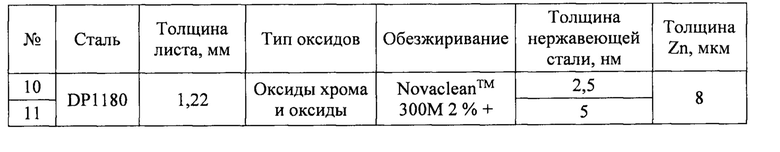

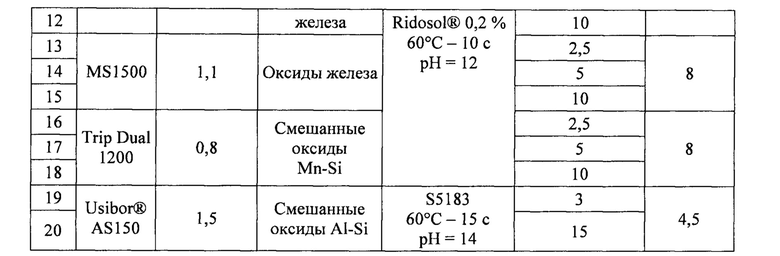

Характеристики каждого образца перечисляются в приведенной ниже таблице:

Продукты Novaclean™ и Ridosol® являются продуктами, продаваемыми в компании Henkel. Продукт Gardoclean S5183 продают в компании Chemetall.

Образцы от 10 до 12 получали исходя из стальных листов DP1180, продаваемых компанией ArcelorMittal. Точный состав стали, использующейся для образцов, представлял собой 0,15% С, 1,9% Mn, 0,2% Si, 0,2% Cr и 0,013% Ti. Уровнями процентного содержания являются уровни массового процентного содержания, при этом остальное представляет собой железо и потенциальные примеси, представляющие собой результат изготовления. Большинство оксидов металлов, присутствующих на поверхности стального листа, представляет собой оксиды хрома и оксиды железа. На окисленный стальной лист наносили покрытие в виде слоя нержавеющей стали 316L, толщина которого варьировалась при переходе от одного образца к другому, а после этого слоя цинка с толщиной в диапазоне от 7,5 до 8 мкм.

Образцы от 13 до 15 получали исходя из стальных листов MS1500, продаваемых в компании ArcelorMittal. Термин МС обозначает мартенситовую сталь. Точный состав стали, использующейся для образцов, представляет собой 0,225% С, 1,75% Mn, 0,25% Si, 0,2% Cr и 0,035% Ti. Уровнями процентного содержания являются уровни массового процентного содержания, при этом остальное представляет собой железо и потенциальные примеси, представляющие собой результат изготовления. Большинство оксидов металлов, присутствующих на поверхности стального листа, представляет собой оксиды железа. На окисленный стальной лист наносили покрытие в виде слоя нержавеющей стали 316L, толщина которого варьировалась при переходе от одного образца к другому, а после этого слоя цинка с толщиной в диапазоне от 7,5 до 8 мкм.

Образцы от 16 до 18 получали исходя из стальных листов Trip Dual 1200, продаваемых компанией ArcelorMittal. Точный состав стали, использующейся для образцов, представляет собой 0,2% С, 2,2% Mn, 1,5% Si и 0,2% Cr. Уровнями процентного содержания являются уровни массового процентного содержания, при этом остальное представляет собой железо и потенциальные примеси, представляющие собой результат изготовления. Большинство оксидов металлов, присутствующих на поверхности стального листа, представляет собой смешанные оксиды марганца и кремния. На окисленный стальной лист наносили покрытие в виде слоя нержавеющей стали 316L, толщина которого варьировалась при переходе от одного образца к другому, а после этого слоя цинка с толщиной в диапазоне от 7,5 до 8 мкм.

Образцы 19 и 20 получали исходя из стальных листов AS150. Рассматриваемой сталью является сталь Usibor® с нанесенным покрытием в виде слоя при 150 г/м2 продукта AluSi® - покрытия на алюминиевой и кремниевой основе. Точный состав покрытия AluSi®, использующегося для данных образцов, представлял собой 90% Al, 10% Si. Уровни процентного содержания выражают при расчете на массу. Большинство оксидов металлов, присутствующих на поверхности стального листа, представляет собой смешанные оксиды алюминия и кремния. На окисленный стальной лист наносили покрытие в виде слоя нержавеющей стали 316L, толщина которого варьировалась при переходе от одного образца к другому, а после этого слоя цинка с толщиной в диапазоне от 4 до 5 мкм.

После этого данный набор образцов подвергали испытаниям на Т-изгибание и изгибание от компании Daimler в соответствии с представленным выше описанием изобретения.

Результаты представлены в приведенной ниже таблице:

Данные результаты подтверждают то, что при наличии подложки в соответствии с одним предпочтительным вариантом осуществления настоящего изобретения покрытие из цинка демонстрирует наличие сцепления вне зависимости от состава оксидов металлов, присутствующих на поверхности, или значения pH раствора, использующегося для обезжиривания. В дополнение к этому, результаты испытаний на адгезию для покрытия из цинка являются положительными, начиная с нанесения толщины в 2,5 нм нержавеющей стали 316.

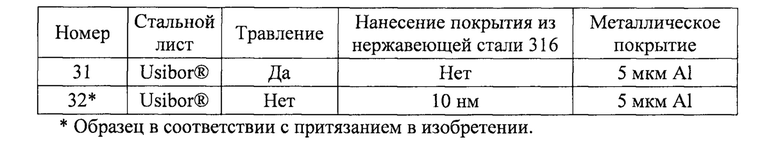

Испытание - 3

Исходя из стали Usibor® получали последовательность из 2 образцов. 2 образца подвергали воздействию следующих далее технологических стадий:

- щелочное обезжиривание для удаления каких-либо потенциальных органических остатков, которые могут присутствовать на поверхности стального листа. Данное обезжиривание проводят в результате окунания полосы в ванну основного раствора, выдерживаемого при 60°C. Время окунания, а также характеристики ванны, использующейся для каждого образца, указываются в приведенной ниже таблице;

- прополаскивание водой;

- высушивание для удаления воды, адсорбированной во время стадии прополаскивания;

- вставление полосы в вакуумную камеру, которая находится под давлением Р<10-3 мбар;

- осаждение металлического покрытия.

Образец 31 в соответствии с описанием на предшествующем уровне техники после стадии высушивания подвергают воздействию стадии травления для удаления оксидов металлов, присутствующих на поверхности стального листа.

Образец 32 в соответствии с притязанием в изобретении затем после стадии вставления в вакуумную камеру подвергают воздействию стадии, на которой на него наносят покрытие в виде слоя нержавеющей стали 316L в результате магнетронного катодного распыления (смотрите описание данного способа выше).

Толщина данного покрытия составляет 10 нм.

После стадии травления или после стадии осаждения слоя нержавеющей стали 316L на образцы наносили покрытие в виде слоя в 5 мкм алюминия в результате магнетронного катодного распыления.

Характеристики каждого образца представлены в приведенной ниже таблице:

После этого адгезию верхнего металлического покрытия каждого образца подвергали испытанию при использовании клейкой ленты, наносимой на плоский образец, а после этого удаляемой. Использованная клейкая лента характеризовалась прочностью адгезии в диапазоне от 400 до 460 н/м, например, как в случае продукта Scotch® 3М595.

Результат будет положительным в случае сохранения покрытия на поверхности образца и отсутствия его на клейкой ленте при удалении ленты. Для всех образцов, подвергаемых испытанию, клейкая лента не содержала какого-либо покрытия после испытания, что означает демонстрацию покрытием сцепления. Данный результат ожидался для образца 31 предшествующего уровня техники, поскольку его подвергали воздействию стадии травления, которая удаляла оксиды металлов, которые присутствовали на поверхности стального листа, вне зависимости от наличия или отсутствия на нем нанесенного покрытия. С другой стороны, как демонстрируют данные результаты, данная стадия удаления оксидов может быть устранена в результате осаждения слоя нержавеющей стали 316L непосредственно на окисленную поверхность, поскольку результаты испытания на адгезию также являются положительными при наличии конфигурации одного предпочтительного варианта осуществления настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2729669C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРКИ | 2020 |

|

RU2799379C1 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2764256C2 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2764252C2 |

| СТАЛЬНАЯ ПОДЛОЖКА С ПОКРЫТИЕМ, НАНЕСЕННЫМ В РЕЗУЛЬТАТЕ ПОГРУЖЕНИЯ В РАСПЛАВ | 2018 |

|

RU2747812C1 |

| ЛИСТОВАЯ УГЛЕРОДИСТАЯ СТАЛЬ С БАРЬЕРНЫМ ПОКРЫТИЕМ | 2017 |

|

RU2724752C2 |

| СПОСОБ ЗАКАЛКИ ПОД ПРЕССОМ | 2017 |

|

RU2710753C1 |

| СТАЛЬНАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2020 |

|

RU2788071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКАЛЕННОЙ ДЕТАЛИ, НЕ ПОДВЕРЖЕННОЙ РАСТРЕСКИВАНИЮ ПОД ВОЗДЕЙСТВИЕМ ЖИДКОГО МЕТАЛЛА | 2016 |

|

RU2685617C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМАЦИОННО-УПРОЧНЕННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ С ПОКРЫТИЕМ И ЛИСТЫ С ПРЕДВАРИТЕЛЬНО НАНЕСЕННЫМ ПОКРЫТИЕМ ДЛЯ ИЗГОТОВЛЕНИЯ ЭТИХ ДЕТАЛЕЙ | 2013 |

|

RU2610995C2 |

Изобретение относится к подложке и способу ее изготовления. Подложка содержит множеством слоев, по меньшей мере один из которых включает оксиды металлов и имеет непосредственно поверх себя слой металлического покрытия, которое содержит по меньшей мере 8 масс. % никеля и по меньшей мере 10 масс. % хрома, остальное железо, дополнительные элементы и примеси. Способ включает осаждение слоя или слоев металлического покрытия и противокоррозионного слоя или слоев посредством вакуумного осаждения или электроосаждения. В результате получают качественное покрытие с улучшенным показателем сцепления с подложкой. 3 н. и 12 з.п. ф-лы, 3 ил., 5 табл.

1. Подложка, имеющая множество слоев, включающая в себя по меньшей мере один слой из оксидов металлов толщиной 3-60 нм, покрытый металлическим слоем, содержащим по меньшей мере 8 мас.% никеля, по меньшей мере 10 мас.% хрома, остальное железо и дополнительные элементы и примеси, возникающие в процессе изготовления, который имеет непосредственно поверх себя слой противокоррозионного покрытия.

2. Подложка по п. 1, включающая в себя лист металла, по меньшей мере одна из поверхностей которого имеет первый слой оксидов металлов, непосредственно покрытый первым слоем металлического покрытия, содержащего по меньшей мере 8 мас. % никеля и по меньшей мере 10 мас. % хрома, остальное железо и дополнительные элементы и примеси, возникающие в процессе изготовления, при этом указанный первый слой металлического покрытия имеет непосредственно поверх себя первый слой противокоррозионного покрытия, причем указанный первый слой противокоррозионного покрытия имеет поверх себя второй слой оксидов металлов, непосредственно покрытый вторым слоем металлического покрытия, содержащего по меньшей мере 8 мас. % никеля и по меньшей мере 10 мас. % хрома, остальное железо и дополнительные элементы и примеси, возникающие в процессе изготовления, при этом указанный второй слой металлического покрытия имеет непосредственно поверх себя второй слой противокоррозионного покрытия.

3. Подложка по п. 1 или 2, в которой слой или слои металлического покрытия включают в себя нержавеющую сталь, содержащую от 10 до 13 мас. % никеля, от 16 до 18 мас. % хрома, причем остальное представляет собой железо и возникающие в процессе изготовления возможные примеси.

4. Подложка по любому из пп. 1-3, в которой слой или слои металлического покрытия включают слой или слои нержавеющей стали, содержащей 0,02 мас. % углерода, от 16 до 18 мас. % хрома, от 10,5 до 13 мас. % никеля, от 2 до 2,5 мас. % молибдена, от 0,9 до 1,3 мас. % кремния, от 1,8 до 2,2 мас. % марганца, остальное железо и возникающие в процессе изготовления возможные примеси.

5. Подложка по любому из пп. 1-4, в которой слой или слои металлического покрытия имеют толщину в диапазоне от 2 до 15 нм.

6. Подложка по любому из пп. 1-5, в которой слой или слои противокоррозионного покрытия включают в себя металл, выбранный из группы, включающей в себя цинк, алюминий, медь, магний, титан, никель, хром, марганец и их сплавы.

7. Подложка по п. 6, в которой слой или слои противокоррозионного покрытия включают в себя цинк или цинковый сплав.

8. Подложка по любому из пп. 1-7, в которой слой или слои противокоррозионного покрытия включают в себя множество подслоев металлических покрытий.

9. Подложка по любому из пп. 1-8, в которой по меньшей мере один противокоррозионный слой расположен под слоем оксидов металлов и находится в непосредственном контакте со слоем оксидов.

10. Подложка по любому из пп. 1-9, содержащая стальной лист, расположенный под слоем оксидов.

11. Подложка по п. 10, в которой стальной лист является сталью, имеющей прочность, равную или превышающую 450 МПа.

12. Способ изготовления подложки по любому из пп. 1-11, включающий осаждение слоя или слоев металлического покрытия и противокоррозионного слоя или слоев посредством вакуумного осаждения или электроосаждения.

13. Способ по п. 12, в котором осаждение слоев выполняют путем магнетронного катодного распыления.

14. Способ изготовления подложки, имеющей по меньшей мере один слой оксидов металлов толщиной 3- 60 нм, включающий в себя осаждение металлического покрытия на указанный слой оксидов металлов без предварительного декапирования слоя оксидов, при этом осаждают металлическое покрытие, содержащее по меньшей мере 8 мас. % никеля и по меньшей мере 10 мас. % хрома, железо и дополнительные элементы и примеси, возникающие в процессе изготовления, в качестве остального.

15. Способ по п. 14, в котором на металлическое покрытие осаждают противокоррозионное покрытие.

| US 20131714771 A1, 04.07.2013 | |||

| US 6585864 A1, 01.07.2003 | |||

| Устройство трехрегистрового механизма телеграфного стартт-стопного аппарата | 1972 |

|

SU459865A1 |

| РАЗРАБОТКИ, КАСАЮЩИЕСЯ МОЮЩИХ/СУШАЩИХ СТАНЦИЙ В ТУАЛЕТНЫХ КОМНАТАХ | 2013 |

|

RU2644737C2 |

| КОМПОЗИЦИОННЫЙ СТАЛЬНОЙ НЕРЖАВЕЮЩИЙ МАТЕРИАЛ СО СЛОИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2155134C1 |

| МНОГОСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И ЕГО ВАРИАНТ | 1997 |

|

RU2139793C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2002 |

|

RU2228387C2 |

| ПЛАКИРОВАННЫЙ СТАЛЬНОЙ СОРТОВОЙ ПРОКАТ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206631C2 |

Авторы

Даты

2018-07-11—Публикация

2014-04-04—Подача