Настоящее изобретение предлагает катализатор гидропереработки, способ изготовления катализатора гидропереработки и способ гидропереработки углеводородного сырья.

В процессе переработки сырой нефти тяжелые фракции, включающие остатки, часто подвергают каталитической гидропереработке для отделения таких компонентов, как сера, азот, металлы и углеродистый остаток по Конрадсону (Conradson), осуществляя десульфирование, деазотирование, деметаллизацию, конверсию асфальтенов или любое сочетание этих реакций. Используют гетерогенные катализаторы гидропереработки разнообразных типов для ускорения этих реакций посредством контакта катализатора с сырьем в условиях повышенных уровней температуры и давления и в присутствии водорода.

Один катализатор, который оказался полезным для гидропереработки высококипящего углеводородного сырья описан в патенте США № 4738944 (Robinson и др.). Катализатор, описанный в этом патенте, содержит никель, фосфор и молибден, которые нанесены на оксид алюминия, и он содержит вплоть до приблизительно 10, как правило, от 1 до 8% и предпочтительно от 2 до 6% масс. компонентов металлического никеля в пересчете на монооксид. Катализатор также содержит от приблизительно 16 до приблизительно 23% масс. и предпочтительно от 19 до 21,5% масс. компонентов металлического молибдена в пересчете на триоксид молибдена (MoO3). Пористая структура катализатора является такой, что он имеет узкое распределение пор по размерам, причем, по меньшей мере, приблизительно 75%, предпочтительно, по меньшей мере, приблизительно 80%, и наиболее предпочтительно, по меньшей мере, приблизительно 85% суммарного объема пор составляют поры, диаметр которых составляет от приблизительно 50 до приблизительно 110  . Обыкновенно в катализаторе менее чем приблизительно 10% суммарного объема пор составляют поры, диаметр которых составляет менее чем приблизительно 50

. Обыкновенно в катализаторе менее чем приблизительно 10% суммарного объема пор составляют поры, диаметр которых составляет менее чем приблизительно 50  .

.

Другой катализатор гидропереработки, который описан в патенте США № 7824541 (Bhan), является особенно полезным в переработке дистиллятного сырья для изготовления низкосернистых дистиллятных продуктов. Этот катализатор представляет собой гомогенизированную смесь, содержащую триоксид молибдена, соединение металла группы VIII и неорганический оксидный материал. Гомогенизированную смесь прокаливают. Содержание молибдена в катализаторе находится в интервале от 10,5 до 33% масс. в пересчете на оксид. Если компонент металла группы VIII компонент представляет собой никель, он присутствует в катализаторе в интервале от 3,8 до 15,3% масс. в пересчете на оксид. Катализатор также имеет средний диаметр пор, который находится в определенном и узком интервале от 50 до 100  . Менее чем 4,5% суммарного объема пор составляют макропоры, у которых диаметр пор составляет более чем 350

. Менее чем 4,5% суммарного объема пор составляют макропоры, у которых диаметр пор составляет более чем 350  , и менее чем 1% суммарного объема пор составляют макропоры, у которых диаметр пор составляет более чем 1000

, и менее чем 1% суммарного объема пор составляют макропоры, у которых диаметр пор составляет более чем 1000  .

.

Описанный в патенте США № 7871513 (Bhan) катализатор является полезным в гидропереработке тяжелого углеводородного сырья. Этот катализатор представляет собой прокаленную смесь, изготовленную прокаливанием частицы, полученной из смеси, включающей триоксид молибдена, соединение никеля и неорганический оксидный материал. Содержание молибдена в катализаторе составляет вплоть до 18% масс. в пересчете на оксид. Содержание никеля в катализаторе составляет вплоть до 5,1% масс. в пересчете на оксид. Источник молибдена, используемый в изготовлении катализатора, присутствует в форме триоксида молибдена, который находится в тонкоизмельченном состоянии.

Хотя показано, что катализаторы, описанные выше, имеют хорошую активность гидропереработки, по-прежнему предпринимаются усилия в поисках новых или улучшенных каталитических композиций, имеющих повышенную каталитическую активность и/или улучшенную устойчивость. Любое повышение активности катализатора может приводить к снижению температуры реактора, требуемой для получения продукта, имеющего данное содержание азота, серы, асфальтенов или металлов, из сырья, которое загрязнено этими компонентами. Снижение температуры реактора обеспечивает экономию энергии и увеличение срока службы катализатора. Предпринимаются также постоянные усилия в поиске более экономичных способов изготовления каталитических композиций.

Тяжелое углеводородное сырье, такое как нижние фракции вакуумной перегонной колонны и остатки, как правило, труднее подвергать гидропереработке для отделения таких компонентов, как сера, азот, металлы и углерод, чем легкие дистилляты и бензинолигроиновые фракции. Специально разработанные катализаторы, которые отличаются от катализаторов, используемых для переработки легкого углеводородного сырья, могут потребоваться для более экономичной переработки тяжелого углеводородного сырья. Таким образом, по-прежнему существует необходимость поиска новых или улучшенных каталитических композиций, которые обладают хорошими свойствами для гидропереработки тяжелого углеводородного сырья.

Таким образом, оказывается желательным предложение улучшенного катализатора гидропереработки, имеющего хорошую каталитическую активность и устойчивость, и производство которого может быть экономичным. Существует определенная потребность создания катализатора гидропереработки, который является особенно полезным в гидропереработке тяжелого углеводородного сырья, и, в частности, такого сырья, которое содержит серу и азот в исключительно высоких концентрациях.

Соответственно, таким образом, предлагается каталитическая композиция, содержащая прокаленную частицу, включающую гомогенизированную смесь, и изготовленную гомогенизацией неорганического оксидного материала, триоксида молибдена, соединения никеля и оксида фосфора(V) (P2O5) в твердом состоянии, формованием указанной гомогенизированной смеси в частицу и прокаливанием частицы, для получения в результате указанной прокаленной частицы. Каталитическую композицию изготавливают способом, включающим гомогенизацию неорганического оксидного материала, триоксида молибдена, соединения никеля и твердого оксида фосфора(V) (P2O5) для получения смеси; превращения смеси в частицу и прокаливания частицы, для получения в результате указанной прокаленной частицы. Данную каталитическую композицию можно использовать для гидропереработки углеводородного сырья способом, включающим ее контакт с углеводородным сырьем в технологических условиях гидропереработки и получения гидропереработанного углеводородного продукта.

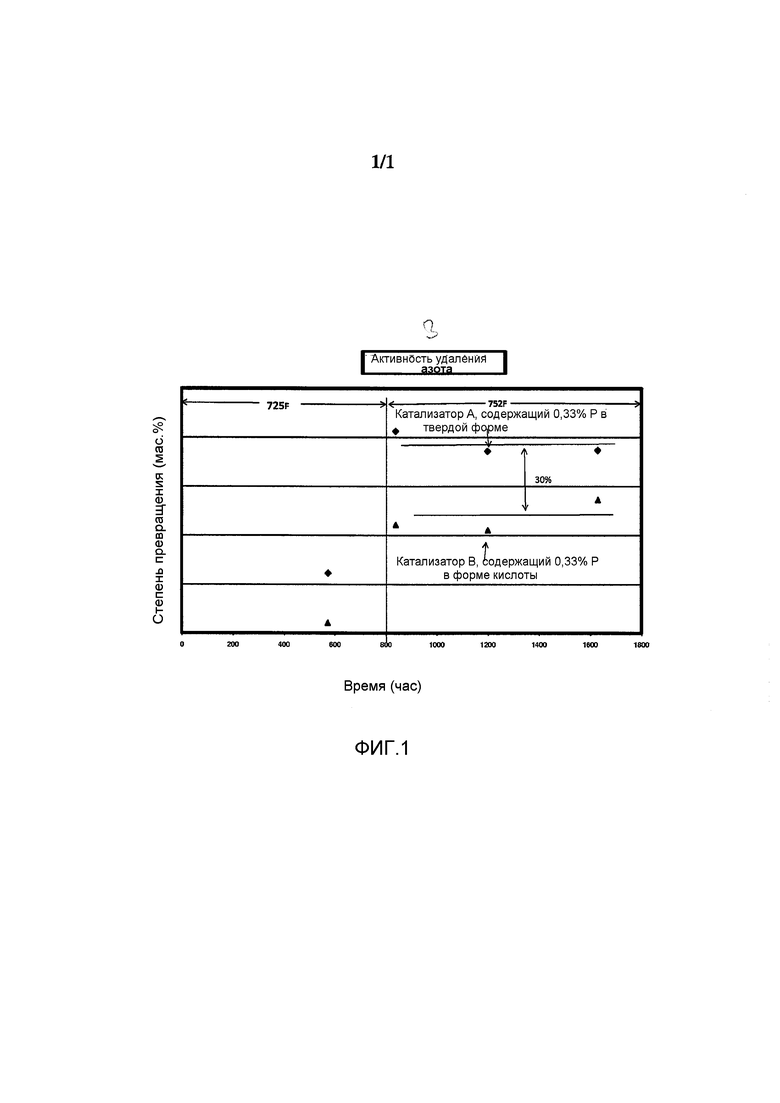

Фиг. 1 представляет графики активности удаления азота, которые представляют степень превращения (% масс.), в зависимости от срока работы катализатора для катализатора согласно варианту осуществления настоящего изобретения и для сравнительного катализатора, причем активность определяли при использовании катализаторов в экспериментальной гидропереработке сырой нефти в качестве исходного материала.

Обнаружено, что новая каталитическая композиция является особенно полезной для гидропереработки тяжелого углеводородного сырья, содержащего в значительных концентрациях серу, азот, металлы, такие как ванадий и никель, а также микроуглеродистые остатки (MCR). Данная каталитическая композиция проявляет исключительную активность удаления азота и имеет низкую стоимость производства, обусловленную тем, что она не представляет собой пропитанный катализатор.

Каталитическая композиция согласно настоящему изобретению представляет собой прокаленную частицу, включающую гомогенизированную смесь, которую составляют порошок неорганического оксида, порошок триоксида молибдена, соединение никеля и соединение фосфора в твердом состоянии. Гомогенизированную смесь превращают в частицу, которую прокаливают, для получения в результате этого прокаленной частицы, которую можно использовать индивидуально или вводить в сочетании с другими компонентами, для использования надлежащим образом в гидропереработке углеводородного сырья. Таким образом, в гомогенизированной смеси, могут содержаться или составлять ее в основном или полностью неорганический оксидный материал, триоксид молибдена, соединение никеля и оксид фосфора(V).

Значительное отличительное условие и требование настоящего изобретения в отношении фосфорного компонента заключается в том, что его смешивают с другими компонентами гомогенизированной смеси, и он присутствует в форме оксида фосфора (например, любой из полиморфных модификаций оксида фосфора(V) (P2O5) или оксида фосфора, имеющего структуру P4On, где n равно 6, 7, 8, 9 или 10). Предпочтительно оксид фосфора присутствует в тонкоизмельченном состоянии как тонкий порошок твердого вещества или как мелкие частицы в суспензии или взвеси.

Когда фосфорный компонент смешивают с другими компонентами гомогенизированной смеси, оказывается предпочтительным его присутствие в другой форме, чем кислородная фосфорсодержащая кислота (например, такой как фосфористая кислота (H3PO3), фосфорная кислота (H3PO4), фосфорноватистая кислота (H3PO2)), или такой как фосфорсодержащее солевое соединение, в том числе, фосфатное соединение, содержащее катион, такой как натрий, калий, рубидий, цезий или аммоний, или в любых водных фосфатных формах (например, фосфат-ион (PO43-), гидрофосфат-ион (HPO42-), дигидрофосфат-ион (H2PO4-) и тригидрофосфат (H3PO4)). Предпочтительный фосфорный компонент, который гомогенизируют вместе с другими компонентами смеси, представляет собой оксид фосфора(V) (P2O5), который присутствует, как отмечено выше, в форме порошка или твердых частиц оксида фосфора(V). Оксид фосфора(V) может присутствовать в форме суспензии или взвеси.

Как правило, при изготовлении многих катализаторов гидропереработки предшествующего уровня техники, фосфорный компонент добавляют в композицию посредством пропитывания, используя фосфорсодержащий раствор, который изготавливают, используя солевое соединение фосфора или кислородную кислоту фосфора, которые растворяют в растворителе, таком как вода, или любое другое фосфорсодержащее соединение, которое растворяют в растворителе. Согласно настоящему изобретению, с другой стороны, фосфорный компонент каталитической композиции добавляют гомогенизацией фосфорсодержащего соединения, как определено выше, и в твердой тонкодисперсной форме, такой как порошок или суспензия частиц или взвесь частиц, с другими компонентами каталитической композиции согласно настоящему изобретению, для изготовления смеси компонентов. Данную смесь компонентов затем превращают в частицу, которую прокаливают для получения прокаленной частицы согласно настоящему изобретению.

Без намерения следовать какой-либо определенной теории в отношении того, почему использование твердого оксида фосфора в изготовлении каталитической композиции для гидропереработки обеспечивает более активную каталитическую композицию, чем использование кислого соединения фосфора, считается, тем не менее, что введение фосфора в композицию путем использования, например, кислородной кислоты фосфора влияет на пористую структуру неорганического оксидного компонента композиции отрицательным образом, в отличие от того, как влияет твердый оксид фосфора. Кроме того, считается, что кислородная кислота фосфора реагирует с оксидом алюминия в смешанной композиции, образуя фосфат алюминия, и, таким образом, не так много фосфора вводится в активную металлическую структуру композиции. Однако, с другой стороны, когда оксид фосфора используют в изготовлении каталитической композиции, считается, что он лучше действует при его введении в молибденовый, никелевый и фосфорный комплекс катализатора. Считается, что данное явление несет ответственность за улучшение каталитических характеристик, которые наблюдаются при изготовлении композиции с использованием оксида фосфора вместо других фосфорсодержащих соединений.

Количество твердого фосфорного компонента, смешиваемого с другими компонентами смеси, должно представлять собой такое количество, которое является необходимым для обеспечения желательного преимущества повышенной активности согласно настоящему изобретению. Как правило, количество соединения фосфора, гомогенизированного для изготовления смеси согласно настоящему изобретению, из которой затем изготавливают частицу, которую прокаливают для изготовления прокаленной частицы каталитической композиции согласно настоящему изобретению, является таким, чтобы обеспечивать в прокаленной частице содержание фосфора в интервале от 0,5% масс. до 8% масс. фосфора, вычисленное по отношению к суммарной сухой массе прокаленной частицы с учетом того, что фосфор присутствует в форме оксида фосфора(V) (P2O5). Оказывается желательным, однако, чтобы количество фосфора, которое содержится в прокаленной частице, находится в интервале от 0,55% масс. до 7% масс. Предпочтительная концентрация оксида фосфора(V) в прокаленной частице находится в интервале от 0,6% масс. до 6,5% масс., и наиболее предпочтительная концентрация находится в интервале от 0,65% масс. до 6% масс.

Кроме того, согласно аспекту настоящего изобретения, атомное соотношение фосфора и молибдена, содержащееся в прокаленной частице, является относительно высоким, и, как правило, оно составляет более чем 0,04:1. Оказывается желательным, однако, чтобы атомное соотношение фосфора и молибдена (атомное соотношение P/Mo) в прокаленной частице находилось в интервале от 0,04:1 до 1:1, но предпочтительное атомное соотношение P/Mo находится в интервале от 0,05:1 до 0,9:1. Предпочтительнее атомное соотношение P/Mo находится в интервале от 0,055:1 до 0,8:1.

Количество триоксида молибдена, которое содержится в гомогенизированной смеси, должно быть таким, чтобы обеспечивать в прокаленной частице содержание молибдена, составляющее вплоть до 12% масс. в пересчете на металл (18% масс. в пересчете на MoO3), причем данное массовое процентное содержание определяется по отношению к суммарной массе прокаленной частицы. Кроме того, содержание молибдена в прокаленной частице должно составлять более чем 2% масс. в пересчете на оксид. Однако оказывается желательным, что количество триоксида молибдена, которое содержится в смеси, должно быть таким, чтобы обеспечивать в прокаленной частице содержание молибдена в интервале от 4 до 11% масс. в пересчете на металл (от 6 до 16,5% масс. в пересчете на оксид), предпочтительно от 5 до 10% масс. (от 7,5 до 15% масс. в пересчете на оксид) и наиболее предпочтительно от 6 до 9% масс. (от 9 до 13,5% масс. в пересчете на оксид).

Помимо компонента триоксида молибдена, гомогенизированная смесь дополнительно содержит соединение никеля. Источник никелевого компонента смеси не имеет такого решающего значения для изготовления катализатора согласно настоящему изобретению, которое имеет источник молибденового компонента, и, таким образом, в качестве никелевого компонента можно выбирать любое подходящее соединение никеля, которое можно смешивать с другими компонентами смеси и подвергать формованию для получения частицы, которая подлежит прокаливанию для изготовления прокаленной частицы. Соединения никеля могут включать, например, гидроксиды никеля, нитраты никеля, ацетаты никеля и оксиды никеля.

Количество соединения никеля, которое содержится в гомогенизированной смеси, должно быть таким, чтобы получалась прокаленная частица, в которой содержание никеля составляет вплоть до 4% масс. в пересчете на металл (5,1% масс. в пересчете на NiO), причем данное массовое процентное содержание определяется по отношению к суммарной массе прокаленной частицы. Кроме того, содержание никеля в прокаленной частице должно составлять более чем 0,2% масс. в пересчете на оксид. Однако оказывается желательным, что количество соединения никеля, которое содержится в смеси, являлось таким, чтобы получалась прокаленная частица, имеющая содержание никеля в интервале от 0,5 до 3,5% масс. в пересчете на металл (от 0,64 до 4,45% масс. в пересчете на оксид), предпочтительно от 1 до 3% масс. (от 1,27 до 3,82% масс. в пересчете на оксид) и наиболее предпочтительно от 1,5 до 2,5% масс. (от 1,91 до 3,18% масс. в пересчете на оксид).

Помимо компонента триоксида молибдена, соединения никеля и фосфорного компонента, смесь дополнительно включает неорганический оксидный материал. Любой подходящий пористый неорганический огнеупорный оксид, который придает поверхностной структуре свойства, требуемые для катализатора согласно настоящему изобретению, можно использовать в качестве компонента неорганического оксидного материала смеси. Примеры возможных подходящих типов пористых неорганических огнеупорных оксидов включают диоксид кремния, оксид алюминия и двойной оксид кремния и алюминия. Предпочтительным является оксид алюминия или двойной оксид кремния и алюминия.

Количество неорганического оксидного материала, который содержится в гомогенизированной смеси, является таким, чтобы обеспечивать количество в интервале от 50 до 95% масс. неорганического оксидного материала в прокаленной частице, причем данная массовая процентная доля вычисляется по отношению к суммарной массе прокаленной частицы. Количество неорганического оксидного материала в прокаленной частице находится в интервале предпочтительно от 60 до 92% масс. и наиболее предпочтительно от 70 до 89% масс.

Средний диаметр пор прокаленной частицы, как правило, находится в интервале от 70  до 130

до 130  . Более конкретно, средний диаметр пор находится в интервале от 75

. Более конкретно, средний диаметр пор находится в интервале от 75  до 125

до 125  или в интервале от 80

или в интервале от 80  до 120

до 120  .

.

Оказывается желательным, чтобы прокаленная частица имела обоснованно высокую удельную поверхность, которая превышает 200 м2/г. Удельная поверхность прокаленной частицы предпочтительно превышает 220 м2/г и предпочтительнее превышает 230 м2/г.

Суммарный объем пор прокаленной частицы, как правило, превышает 0,5 см3/г и может находиться в интервале от 0,5 см3/г до 1 см3/г. Процентная доля суммарного объема пор, который составляют поры, имеющие диаметр в интервале от 70  до 150

до 150  , находится в интервале от 50% до 98%. Оказывается предпочтительным, что от 60% до 97% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр в интервале от 70

, находится в интервале от 50% до 98%. Оказывается предпочтительным, что от 60% до 97% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр в интервале от 70  до 150

до 150  . Оказывается более предпочтительным, что от 70% до 95% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр в интервале от 70

. Оказывается более предпочтительным, что от 70% до 95% суммарного объема пор прокаленной частицы составляют ее поры, имеющие диаметр в интервале от 70  до 150

до 150  .

.

При изготовлении прокаленной частицы согласно настоящему изобретению исходные материалы смешивают, предпочтительно посредством гомогенизации, чтобы получить гомогенизированную смесь. Основные исходные материалы для изготовления гомогенизированной смеси включают триоксид молибдена, который предпочтительно присутствует в форме тонкоизмельченных частиц, которые могут представлять собой сухой порошок или частицы в суспензии или взвеси, никелевый компонент, неорганический оксидный материал и твердый фосфорный компонент. Неорганический оксидный материал можно выбирать из группы, состоящей из оксида алюминия, диоксида кремния и двойного оксида алюминия и кремния. Твердый фосфорный компонент присутствует в такой форме, которая описана выше в настоящем документе.

Никелевый компонент можно выбирать из группы любых подходящих соединений никеля, которые можно смешивать с другими компонентами гомогенизированной смеси и подвергать формованию для изготовления частицы, которая подлежит прокаливанию для изготовления прокаленной частицы согласно настоящему изобретению. Никелевый компонент может представлять собой никель в оксидной форме, такой как оксид никеля, или он может представлять собой никелевое солевое соединение. Никелевые кислородные соединения, которые можно надлежащим образом использовать, включают, например, гидроксиды, нитраты, ацетаты и оксиды никеля. Одно предпочтительное соединение никеля, которое можно использовать в изготовлении гомогенизированной смеси, представляет собой нитрат никеля.

Фосфорный компонент композиции согласно настоящему изобретению является таким, как описано выше, и его можно выбирать из группы, которую составляют любые из оксидов фосфора, такие как оксид фосфора(V) (P2O5) или оксиды фосфора, имеющие формулу P4On, где n равно 6, 7, 8, 9 или 10. Фосфорный компонент следует использовать в форме, которую можно смешивать с другими компонентами гомогенизированной смеси, из которой формованием изготавливают частицу.

Как правило, фосфорный компонент, который смешивают с другими компонентами смеси, присутствует в тонкоизмельченном состоянии, в том числе в форме тонкоизмельченного твердого порошка или в форме мелких частиц в суспензии или взвеси. Размер частиц тонкоизмельченного фосфорного компонента, используемого в изготовлении смеси и прокаленной частицы, как правило, не должен превышать максимальный размер, составляя менее чем 1 мм. Считается, что согласно настоящему изобретению твердый фосфорный компонент, используемый на стадии гомогенизации должен преимущественно присутствовать в форме частиц, имеющих минимальный размер, который является практически возможным, и, таким образом, размер частиц твердого фосфорного компонента может составлять менее чем 0,5 мм. Как правило, размер частиц твердого фосфорного компонента может находиться в интервале от 0,01 мм (10 мкм) до 0,5 мм (500 мкм), и, более конкретно, размер частиц находится в интервале от 0,02 мм (20 мкм) до 0,25 мм (250 мкм). Предпочтительную молекулярную форму фосфорного компонента представляет собой оксид фосфора(V).

Что касается источника молибдена для прокаленной частицы, по меньшей мере, ее основная часть должна преимущественно представлять собой триоксид молибдена. В процессе перемешивания или гомогенизации исходных материалов прокаленной частицы оказывается предпочтительным, чтобы триоксид молибдена присутствовал в тонкоизмельченном состоянии, в том числе в форме тонкоизмельченного твердого порошка или в форме мелких частиц в суспензии или взвеси. В наилучшем случае размер частиц тонкоизмельченного триоксида молибдена, используемого в изготовлении катализатора, не должен превышать максимальный размер, составляя менее чем 0,5 мм (500 мкм); максимальный размер составляет предпочтительно менее чем 0,15 мм (150 мкм), предпочтительнее менее чем 0,1 мм (100 мкм) и наиболее предпочтительно менее чем 0,075 мм (75 мкм).

Хотя это не является определенно известным, считается, что для настоящего изобретения имеет преимущество, чтобы триоксид молибдена, который используется в изготовлении прокаленной частицы согласно настоящему изобретению, присутствовал в форме таких мелких частиц, насколько это является практически возможным; и, таким образом, оказывается желательным установление нижнего предела в отношении размера частиц триоксида молибдена, используемых в изготовлении прокаленной частицы. Однако следует понимать, что размер частиц триоксида молибдена, используемых в изготовлении прокаленной частицы, как правило, имеет нижний предел, который составляет более чем 0,2 мкм. Таким образом, размер частиц триоксида молибдена, используемых в изготовлении гомогенизированной смеси для изготовления прокаленной частицы согласно настоящему изобретению, находится в интервале, составляющем предпочтительно от 0,2 до 150 мкм, предпочтительнее от 0,3 до 100 мкм и наиболее предпочтительно от 0,5 до 75 мкм. Как правило, распределение по размерам частиц триоксида молибдена, в том числе в форме сухого порошка, в суспензии или в иной форме, является таким, что, по меньшей мере, 50% частиц имеют максимальный размер в интервале от 2 до 15 мкм.

Изготовление гомогенизированной смеси можно осуществлять, используя любые способы или средства, которые известны специалистам в данной области техники, в том числе, но не ограничиваясь этим, используя такие подходящие типы машин для перемешивания твердых веществ, как вращающиеся барабаны, стационарные корпуса или лотки, гомогенизирующие смесители, которые относятся к устройствам периодического типа или непрерывного типа, а также турбосмесители, а также используя такие подходящие смесители периодического или непрерывного типа для перемешивания твердых веществ и жидкостей или для изготовления пастообразных смесей, которые являются пригодными для экструзии. Подходящие типы периодических смесителей включают, но не ограничиваются этим, смесители со сменными резервуарами, смесители со стационарными резервуарами, двухлопастные смесители, которые оборудованным перемешивающими лопастями любого подходящего типа. Подходящие типы непрерывных смесителей включают, но не ограничиваются этим, одношнековые или двухшнековые экструдеры, желобошнековые смесители и лопастные смесители.

Перемешивание исходных материалов для прокаленной частицы можно осуществлять в течение любого подходящего периода времени, который является необходимым для надлежащей гомогенизации и получения гомогенизированной смеси. Как правило, продолжительность перемешивания может составлять вплоть до 2 часов или 3 часа или более. Как правило, продолжительность перемешивания находится в интервале от 0,1 часа до 3 часов.

Термин «гомогенизация» в настоящем описании используется в широком смысле, означая, что, по меньшей мере, вышеупомянутые исходные материалы смешивают друг с другом, получая смесь индивидуальных компонентов гомогенизированной смеси, которая предпочтительно представляет собой практически однородную или гомогенную смесь индивидуальных компонентов такой гомогенизированной смеси. Данный термин следует истолковывать в достаточно широком смысле, включая перемешивание исходных материалов таким образом, что получается паста, которая проявляет свойства, делающие ее пригодной для экструзии и формования для получения экструдируемых частиц любым из известных способов экструзии. Но данный термин, кроме того, предназначается для описания перемешивания исходных материалов таким образом, что в результате получается смесь, которая предпочтительно является практически гомогенной и пригодной для агломерации и формования частиц, таких как шарики, гранулы, таблетки, цилиндры, имеющие неправильные формы продукты экструзии или просто непрочно связанные агрегаты или кластеры, когда используется любой из способов, известных специалистам в данной области техники, в том числе, но не ограничиваясь этим, формование, таблетирование, прессование, грануляция, экструзия и обработка во вращающемся барабане.

Как только исходные материалы прокаленной частицы соответствующим образом перемешивают и превращают в формованные или готовые частицы, стадию высушивания можно преимущественно использовать для удаления определенных количеств воды или летучих веществ, которые включаются в состав гомогенизированной смеси или изготавливаемых частиц. Высушивание формованных частиц можно осуществлять при любой подходящей температуре для удаления воды или летучих веществ, но предпочтительная температура высушивания находится в интервале от приблизительно 75°C до 250°C. Продолжительность времени для высушивания частиц представляет собой любой подходящий период времени, необходимый для обеспечения желательной степени уменьшения содержания летучих веществ в частицах перед стадией прокаливания.

Высушенные или не высушенные частицы прокаливают в присутствии кислородсодержащей текучей среды, такой как воздух, при температуре, которая является подходящей для достижения желательной степени прокаливания. Как правило, температура прокаливания находится в интервале от 450°C (842°F) до 900°C (1652°F). Температурные условия, в которых прокаливают частицы, могут иметь значение для регулирования пористой структуры прокаленной частицы. Вследствие присутствия триоксида молибдена в изготавливаемых частицах, температура прокаливания, требуемая для получения прокаленной частицы, имеющей требуемую пористую структуру, является выше, чем типичные температуры, требуемые для прокаливания других композиций, содержащих неорганические оксидные материалы, в частности, композиций, в которых не содержится триоксид молибдена. В любом случае, однако, температуру, при которой формованную частицу прокаливают для изготовления прокаленной частицы, устанавливают таким образом, чтобы получилась прокаленная частица, имеющая свойства пористой структуры, которые подробно описаны в настоящем документе. Температура прокаливания находится в интервале, составляющем предпочтительно от 700°C (1292°F) до 820°C (1508°F) и наиболее предпочтительно от 648°C (1198°F) до 790°C (1454°F).

Прокаленная частица, используемая индивидуально или в качестве компонента другой композиции, является особенно полезной в качестве высокоактивного катализатора гидропереработки для использования в гидропереработке потока тяжелого сырья, имеющего высокое содержание смолы, органических соединений металлов, таких как соединения никеля и ванадия, а также серы и азота. Перед использованием, прокаленную частицу можно, но не обязательно, сульфировать или активировать, используя любой из способов, известный специалистам в данной области техники. Как правило, в случае ее использования в гидропереработке углеводородного сырья прокаленная частица находится в реакционной зоне, такой как зона, которую определяет реакционный резервуар, в котором углеводородное сырье вступает в контакт с прокаленной частицей в подходящих условиях реакции гидропереработки, и из которого получают обработанный углеводородный продукт.

Предпочтительное углеводородное сырье для способа согласно настоящему изобретению представляет собой тяжелое углеводородное сырье. Тяжелое углеводородное сырье можно получать, используя любые имеющие высокую температуру кипения нефтяные фракции, такие как газойли из перегонной колонны, работающей при атмосферном давлении, газойли из перегонной колонны, работающей в вакууме, а также нижние фракции или остатки вакуумной колонны. Согласно особенно полезному аспекту способа настоящего изобретения, предусмотрена гидропереработка тяжелого углеводородного сырья, которое можно, как правило, определять как имеющее температуру кипения для получения 5% дистиллята, т.е. T(5), которая превышает 300°C (572°F) при определении с использованием процедуры исследования, которая предусмотрена стандартом ASTM D-1160. Более конкретно, настоящее изобретение относится к гидропереработке тяжелого углеводородного сырья, у которого значение T(5) превышает 315°C (599°F) и даже превышает 340°C (644°F).

Кроме того, тяжелое углеводородное сырье может включать и более тяжелые углеводороды, у которых температуры кипения составляют более чем 538°C (1000°F). Эти более тяжелые углеводороды в настоящем документе называются термином «смола». Тяжелое углеводородное сырье может содержать лишь 10% об. смолы или вплоть до 90% об. смола, однако, как правило, количество смолы, которая содержится в тяжелом углеводородном сырье, находится в интервале от 20 до 80% об. Более конкретно, содержание смолы в тяжелом углеводородном сырье находится в интервале от 30 до 75% об.

Кроме того, тяжелое углеводородное сырье может включать достаточно высокое содержание серы. Один из специфических отличительных признаков настоящего изобретения заключается в том, что оно предусматривает десульфирование и/или деметаллизацию тяжелого углеводородного сырья. Сера, содержащаяся в тяжелом углеводородном сырье, присутствует, в основном, в форме органических содержащих серу соединений, которые могут включать, например, меркаптаны, замещенные или незамещенные тиофены, гетероциклические соединения или содержащие серу соединения любого другого типа.

Отличительный признак настоящего изобретения заключается в том, что оно предусматривает десульфирование тяжелого сырья, которое имеет достаточно высокое содержание серы, такое как содержание серы, которое составляет, как правило, значительно больше чем 1% масс., таким образом, чтобы получить обработанный углеводородный продукт, имеющий пониженное содержание серы, такое как содержание серы, составляющее менее чем 1% масс., предпочтительно менее чем 0,75% масс. и предпочтительнее менее чем 0,5% масс.

Упомянутое в настоящем документе массовое процентное содержание серы в тяжелом углеводородном сырье или обработанном углеводородном продукте, определяется с использованием способа исследования согласно стандарту ASTM D-4294.

Способ согласно настоящему изобретению может также предусматривать деазотирование тяжелого сырья, которое имеет значительное содержание азота.

Способ согласно настоящему изобретению является особенно полезным в переработке тяжелого углеводородного сырья, которое имеет содержание серы, превышающее 2% масс., и в таком тяжелом углеводородном сырье содержание серы может находиться в интервале от 2 до 8% масс. Катализатор и способ согласно настоящему изобретению являются особенно полезными в переработке тяжелого углеводородного сырья, имеющего особенно высокое содержание серы, которое превышает 3 или даже 4% масс. и находится в интервале от 3 до 7% масс. или даже в интервале от 4 до 6,5% масс.

В способе согласно настоящему изобретению можно также использовать прокаленную частицу согласно настоящему изобретению в качестве катализатора в гидропереработке тяжелого углеводородного сырья, для осуществления одновременно десульфирования, деазотирования, превращения микроуглеродистых остатков и удаления ванадия и никеля. В данном процессе тяжелое углеводородное сырье вступает в контакт с катализатором согласно настоящему изобретению в подходящих технологических условиях гидродесульфирования и гидропереработки, и получается обработанный углеводородный продукт.

Тяжелое углеводородное сырье может также иметь некоторое содержание никеля. Таким образом, содержание никеля в тяжелом углеводородном сырье для способа согласно настоящему изобретению, может характеризовать концентрация примесного никеля, который, как правило, присутствует в форме органических соединений никеля. Концентрация никеля в тяжелом углеводородном сырье, как правило, может находиться в интервале от 2 масс.ч./млн. до 250 масс.ч./млн. Часто тяжелое углеводородное сырье может иметь концентрацию никеля, которая находится в интервале от 5 масс.ч./млн. до 225 масс.ч./млн., и чаще концентрация никеля находится в интервале от 7 масс.ч./млн. до 200 масс.ч./млн.

Тяжелое углеводородное сырье может также иметь концентрацию ванадия, которая может, как правило, находиться в интервале от 5 масс.ч./млн. до 250 масс.ч./млн. Оказывается желательным тяжелое углеводородное сырье, которое содержит минимально возможную концентрацию ванадия, однако композиция согласно настоящему изобретению обеспечивает деметаллизацию и, следовательно, удаление ванадия из тяжелого углеводородного сырья. Более конкретно, концентрация ванадия тяжелого углеводородного сырья находится в интервале от 10 масс.ч./млн. до 225 масс.ч./млн.

Обработанный углеводородный продукт должен иметь пониженное содержание серы, которое является меньше, чем содержание серы в тяжелом углеводородном сырье, например, содержание серы должно составлять менее чем 1% масс. Однако признано, что способ согласно настоящему изобретению может обеспечивать эффективное десульфирование тяжелого углеводородного сырья и получение обработанного углеводородного продукта, имеющего пониженное содержание серы, которое составляет менее чем 0,5 и даже менее чем 0,4% масс. в расчете на количество используемого катализатора по отношению к объему исходного сырья.

Прокаленную частицу (катализатор) согласно настоящему изобретению можно использовать в качестве части любой подходящей реакторной системы, которая обеспечивает контакт катализатора с тяжелым углеводородным сырьем в подходящих условиях гидропереработки, которые могут включать присутствие водорода и повышенные уровни суммарного давления и температуры. Такие подходящие реакторные системы могут включать системы с неподвижным слоем катализатора, системы с кипящим слоем катализатора, системы с суспендированным катализатором и системы с псевдоожиженным слоем катализатора. Предпочтительная реакторная система представляет собой систему, которая включает неподвижный слой катализатора согласно настоящему изобретению, который содержится внутри реакторного резервуара, оборудованного впускным реакторным устройством, таким как питающее сопло, для введения тяжелого углеводородного сырья в реакторный резервуар, и выпускное реакторное устройство, такое как выпускное сопло, для выпуска, получаемого в реакторе продукта или обработанного углеводородного продукта из реакторного резервуара.

Способ согласно настоящему изобретению, как правило, осуществляют при манометрическом давлении реакции гидропереработки (гидроконверсии и гидродесульфирования) в интервале от 2298 кПа (300 фунтов на квадратный дюйм) до 20684 кПа (3000 фунтов на квадратный дюйм), предпочтительно от 10342 кПа (1500 фунтов на квадратный дюйм) до 17237 кПа (2500 фунтов на квадратный дюйм) и предпочтительнее от 12411 кПа (1800 фунтов на квадратный дюйм) до 15513 кПа (2250 фунтов на квадратный дюйм). Температура реакции гидропереработки находится, как правило, в интервале от 340°C (644°F) до 480°C (896°F), предпочтительно от 360°C (680°F) до 455°C (851°F) и наиболее предпочтительно от 380°C (716°F) до 425°C (797°F).

Скорость потока, с которой тяжелое углеводородное сырье поступает в реакционную зону согласно способу настоящего изобретения, является, как правило, такой, что обеспечивается часовая объемная скорость жидкости (LHSV) в интервале от 0,01 ч-1 до 3 ч-1. Термин «часовая объемная скорость жидкости», который используется в настоящем документе, означает численное соотношение скорости, с которой тяжелое углеводородное сырье поступает в реакционную зону согласно способу настоящего изобретения, выраженной в объеме на единицу времени (час) и объема катализатора, который содержится в реакционной зоне, в которую поступает тяжелое углеводородное сырье. Предпочтительное значение LHSV находится в интервале от 0,05 ч-1 до 2 ч-1, предпочтительнее от 0,1 ч-l до 1,5 ч-1 и наиболее предпочтительно от 0,2 ч-1 до 0,7 ч-1.

Оказывается предпочтительным введение водорода вместе с тяжелым углеводородным сырьем в реакционную зону согласно способу настоящего изобретения. В данном случае водород иногда называется термином «газообразный водород для обработки». Соотношение газообразного водорода для обработки представляет собой количество водорода по отношению к количеству тяжелого углеводородного сырья, которое поступает в реакционную зону, и составляет, как правило, вплоть до 1781 м3/м3 (10000 стандартных кубических футов на баррель). Соотношение газообразного водорода для обработки находится в интервале, составляющем предпочтительно от 89 м3/м3 (500 стандартных кубических футов на баррель) до 1781 м3/м3 (10000 стандартных кубических футов на баррель), предпочтительнее от 178 м3/м3 (1000 стандартных кубических футов на баррель) до 1602 м3/м3 (9000 стандартных кубических футов на баррель) и наиболее предпочтительно от 356 м3/м3 (2000 стандартных кубических футов на баррель) до 1425 м3/м3 (8000 стандартных кубических футов на баррель).

Следующие примеры представлены, чтобы дополнительно проиллюстрировать настоящее изобретение, но их не следует истолковывать в качестве ограничивающих объем настоящего изобретения.

Пример I

Данный пример I описывает изготовление катализатора A (катализатор согласно настоящему изобретению), который изготавливали, используя твердый P2O5 в качестве источника фосфорного компонента композиции, и изготовление катализатора B (сравнительный катализатор), который изготавливали, используя фосфорную кислоту в качестве источника фосфорного компонента.

Катализатор A (катализатор, изготовленный с использованием твердого оксида фосфора(V))

Катализатор A изготавливали, смешивая сначала 3208,56 масс.ч. оксида алюминия (2% двойного оксида кремния и алюминия), 251,66 масс.ч. нитрата никеля (Ni(NO3)2), растворенного в 87,04 масс.ч. деионизированной воды, и 638,77 масс.ч. измельченного катализатора гидропереработки, содержащего MoO3, NiO и P2O5, каждый из которых присутствовал в твердой форме, и 280,97 частей твердого триоксида молибдена, используя смеситель-гомогенизатор, вместе с 130 масс.ч. 69,9% концентрированной азотной кислоты и 30 г товарной экструзионной добавки. В сумме 2905,0 масс.ч. воды добавляли к этим компонентам в процессе перемешивания. Компоненты перемешивали в течение приблизительно 30 минут. У данной смеси значение pH составляло 4,18, и потеря массы при прокаливании (LOI) составляла 56,61% масс. Смесь затем экструдировали, используя трехдольчатый матричный диск 1.3 Trilobe™, и получали трехдольчатые экструдированные частицы размером 1,3 мм. Экструдированные частицы затем высушивали на воздухе в течение периода времени, составляющего несколько часов, при температуре 100°C.

Каждую из аликвотных частей высушенных экструдированных частиц прокаливали на воздухе в течение периода времени, составляющего два часа, при температуре 676,7°C (1250°F). Конечная прокаленная смесь содержала 2,2% масс. никеля в пересчете на металл (2,8% масс. в пересчете на NiO), 7,9% молибдена в пересчете на металл (11,9% масс. в пересчете на MoO3), 0,8% масс. оксида фосфора(V) (P2O5), и 84,6% масс. оксида алюминия, содержащего номинально 2% диоксида кремния.

Следующая таблица 1 представляет определенные свойства высушенных экструдированных частиц. Как можно видеть по свойствам пор, которые представлены в таблице 1, наблюдается практическое отсутствие пор, диаметр которых составляет 600 Е и более, медианный диаметр пор находится в интервале от 80 до 100 Е, и удельная поверхность, согласно измерениям путем адсорбции азота, составляет 323,3 м2/г.

Катализатор B (катализатор, изготовленный с использованием фосфорной кислоты)

Катализатор B изготавливали, смешивая сначала 3208,56 масс.ч. оксида алюминия (2% двойного оксида кремния и алюминия), 114,64 масс.ч. нитрата никеля (Ni(NO3)2), растворенного в 39,65 масс.ч. деионизированной воды, и 620,93 масс.ч. измельченного катализатора гидропереработки, содержащего MoO3 и NiO при практическом отсутствии фосфора в твердой форме и 388,98 частей триоксида молибдена, используя смеситель-гомогенизатор, вместе с 128,9 масс.ч. 69,9% концентрированной азотной кислоты, 93,05 частей 85% фосфорной кислоты (H3PO4) и 30 г товарной экструзионной добавки. В сумме 3279,9 масс.ч. воды добавляли к этим компонентам в процессе перемешивания. Компоненты перемешивали в течение приблизительно 30 минут. У данной смеси значение pH составляло 3,97, и потеря массы при прокаливании (LOI) составляла 57,08 масс.%. Смесь затем экструдировали, используя трехдольчатый матричный диск 1.3 Trilobe™, и получали трехдольчатые экструдированные частицы размером 1,3 мм. Экструдированные частицы затем высушивали на воздухе в течение периода времени, составляющего несколько часов, при температуре 100°C.

Каждую из аликвотных частей высушенных экструдированных частиц прокаливали на воздухе в течение периода времени, составляющего два часа, при температуре 676,7°C (1250°F). Конечная прокаленная смесь содержала 2,2% масс. никеля в пересчете на металл (2,8% масс. в пересчете на NiO), и 7,9% молибдена в пересчете на металл (11,9% масс. в пересчете на MoO3) и 0,8% масс. оксид фосфора(V), и 84,6% масс. оксида алюминия содержащего номинально 2% диоксида кремния.

Следующая таблица 1 представляет определенные свойства высушенных экструдированных частиц. Как можно видеть по свойствам пор, которые представлены в таблице 1, наблюдается практическое отсутствие пор, диаметр которых составляет 600 Е и более, медианный диаметр пор находится в интервале от 80 до 100 Е, и удельная поверхность, согласно измерениям путем адсорбции азота, составляет 255,83 м2/г.

Избранные свойства катализатора A и катализатора B

всех компонентов

всех компонентов

См3/г

Пример II (пример реактора, работающего в режиме постоянной температуры)

Данный пример описывает один из способов, используемых для исследования катализатора, описанного в примере I. Этот способ предусматривает переработку сырья, имеющего значительное содержание серы, азота и смолы, для получения продукта, имеющего уменьшенное содержание серы и азота. В процессе осуществления данных реакций температуру реактора поддерживали на постоянном уровне и наблюдали содержание серы, содержание азота и содержание металлов в жидком продукте.

Для осуществления данного исследования использовали многокамерный реактор. Нагревательный блок содержал четыре параллельных трубчатых реактора, каждый из которых представлял собой трубку из нержавеющей стали марки 321, имеющий внутренний диаметр 0,59 дюйма и длину 23,625 дюйма. Использовали единый температурный регулятор, чтобы управлять нагревательным блоком, в котором находились все четыре реактора. В каждый трубчатый реактор загружали в форме уплотненного двухслойного материала по 30 см3 катализатора, который находился в нижнем каталитическом слое, 6 см3 имеющегося продаже катализатора гидродеметаллизации, который находился в верхнем каталитическом слое.

Катализатор, содержащийся в двухслойном каталитическом материале, активировали посредством введения в реактор при атмосферном давлении газовой смеси, содержащей 5% об. H2S и 95% об. H2 при скорости 30 стандартных литров в час (SLPH), в то время как температуру реактора постепенно увеличивали при скорости 100°F/ч до 400°F. Каталитический слой выдерживали при температуре 400°F в течение двух часов, а затем температуру постепенно увеличивали при скорости 100°F/ч до температуры 600°F, после чего температуру выдерживали на данном уровне в течение двух часов, а затем ее снова постепенно увеличивали при скорости 50°F/ч до температуры 700°F, после чего температуру выдерживали на данном уровне в течение двух часов, прежде чем каталитический слой охлаждали до температуры 400°F.

Сырье, поступающее в реактор, представляло собой ближневосточную сырую нефть. Дистилляционные характеристики сырья, которые определяли методом D стандарта ASTM 7169, представлены в таблице 2. Другие свойства сырья представлены в таблице 3.

Дистилляция сырья

Другие свойства сырья

(% об.)

Сырье вводили в реакторы вместе с газообразным водородом. Реакторы выдерживали при манометрическом давлении 1900 фунтов на квадратный дюйм, и сырье вводили в реакторы при такой скорости, чтобы обеспечивать часовую объемную скорость жидкости (LHSV) на уровне 0,6 ч-1, и водород вводили при скорости 3000 стандартных кубических футов на баррель. Температуру реакторов поддерживали на постоянном уровне 725°F в течение приблизительно одного месяца, а затем повышали до 752°F в течение оставшегося срока.

На фиг. 1 представлены графики (оцениваемые линейные функции на основании экспериментальных данных) активности удаления азота для двух катализаторов. Как можно видеть из представленных данных, катализатор A согласно настоящему изобретению был значительно более активным, чем катализатор B. Эти два катализатора изготавливали аналогичным образом, за исключением того, что при изготовлении катализатора A фосфорный компонент добавляли в твердой форме, т.е. в форме P2O5, в то время как при изготовлении катализатора B фосфорный компонент представлял собой фосфорную кислоту (H3PO4) в растворе.

Изобретение относится к способу получения катализатора, катализатору гидропереработки тяжелого углеводородного сырья и к способу гидропереработки углеводородов. Способ изготовления катализатора включает: гомогенизацию пористого неорганического огнеупорного оксидного материала, триоксида молибдена, находящегося в тонкоизмельченном состоянии в виде частиц триоксида молибдена с максимальным размером менее 0,5 мм, соединения никеля и оксида фосфора(V) (Р2О5) в твердом тонкоизмельченном состоянии в виде частиц, имеющих размер от 10 до 500 мкм, для получения смеси; формование частицы из указанной смеси; и прокаливание указанной частицы для получения прокаленной частицы. Каталитическая композиция для гидропереработки углеводородного сырья содержит прокаленную частицу, включающую гомогенизированную смесь, изготовленную указанным выше способом. Каталитическая композиция является особенно полезной для гидропереработки тяжелого углеводородного сырья, содержащего в значительных концентрациях серу, азот, металлы, такие как ванадий и никель, а также микроуглеродистые остатки. Данная каталитическая композиция проявляет исключительную активность удаления азота и имеет низкую стоимость производства, обусловленную тем, что она не представляет собой пропитанный катализатор. 3 н. и 8 з.п. ф-лы, 1 ил., 3 табл., 2 пр.

1. Способ изготовления катализатора, причем указанный способ включает:

гомогенизацию пористого неорганического огнеупорного оксидного материала, триоксида молибдена, находящегося в тонкоизмельченном состоянии в виде частиц триоксида молибдена с максимальным размером менее 0,5 мм, соединения никеля и оксида фосфора(V) (Р2О5) в твердом тонкоизмельченном состоянии в виде частиц, имеющих размер от 10 до 500 мкм, для получения смеси;

формование частицы из указанной смеси; и

прокаливание указанной частицы для получения прокаленной частицы.

2. Способ по п. 1, в котором указанная смесь включает указанный неорганический оксидный материал в количестве, составляющем от приблизительно 40 мас.% до приблизительно 95 мас.% указанной смеси; указанный триоксид молибдена в количестве, составляющем вплоть до приблизительно 16 мас.% в пересчете на оксид по отношению к массе указанной смеси; указанное соединение никеля в количестве, составляющем вплоть до приблизительно 4 мас.% в пересчете на оксид по отношению к массе указанной смеси; и указанный оксид фосфора(V) в твердом состоянии в количестве, составляющем от приблизительно 0,2 мас.% до приблизительно 8 мас.% указанной смеси.

3. Способ по п. 1 или 2, в котором указанная прокаленная частица включает фосфор, присутствующий в таком количестве, чтобы обеспечивать атомное соотношение фосфора и молибдена в интервале от 0,04 до 1.

4. Способ по п. 1 или 2, в котором указанная прокаленная частица имеет средний диаметр пор в интервале от 70  до 130

до 130  .

.

5. Способ по п. 1 или 2, в котором указанная прокаленная частица имеет удельную поверхность, которая превышает 200 м2/г.

6. Каталитическая композиция для гидропереработки углеводородного сырья, содержащая прокаленную частицу, включающую гомогенизированную смесь, изготовленную гомогенизацией пористого неорганического огнеупорного оксидного материала, триоксида молибдена, находящегося в тонкоизмельченном состоянии в виде частиц триоксида молибдена с максимальным размером менее 0,5 мм, соединения никеля и оксида фосфора(V) (Р2О5) в твердом тонкоизмельченном состоянии в виде частиц, имеющих размер от 10 до 500 мкм, формованием указанной гомогенизированной смеси в частицу и прокаливанием указанной частицы, для получения в результате указанной прокаленной частицы.

7. Каталитическая композиция по п. 6, в которой указанная гомогенизированная смесь включает указанный неорганический оксидный материал в количестве, составляющем от приблизительно 40 мас.% до приблизительно 95 мас.% указанной гомогенизированной смеси; указанный триоксид молибдена в количестве, составляющем вплоть до приблизительно 16 мас.% в пересчете на оксид и по отношению к массе указанной гомогенизированной смеси; указанное соединение никеля в количестве, составляющем вплоть до приблизительно 4 мас.% в пересчете на оксид и по отношению к массе указанной гомогенизированной смеси; и указанный оксид фосфора(V) в твердом состоянии в количестве, составляющем от приблизительно 0,2 мас.% до приблизительно 8 мас.% указанной гомогенизированной смеси.

8. Каталитическая композиция по п. 6 или 7, в которой указанная прокаленная частица имеет средний диаметр пор в интервале от 70  до 130

до 130  .

.

9. Каталитическая композиция по п. 6 или 7, в которой указанная прокаленная частица имеет удельную поверхность, которая превышает 200 м2/г.

10. Каталитическая композиция по п. 6 или 7, в которой указанная прокаленная частица включает фосфор, присутствующий в таком количестве, чтобы обеспечивать атомное соотношение фосфора и молибдена в интервале от 0,04 до 1.

11. Способ гидропереработки углеводородов, включающий контакт любой из композиций, изготовленных способами по любому из пп. 1-5, или композиций по пп. 6-10 с углеводородным сырьем в технологических условиях гидропереработки и получение гидропереработанного углеводородного продукта.

| US 7871513 B1, 18.01.2011 | |||

| US 4941964 A1, 17.07.1990 | |||

| US 20100243526 A1, 30.09.2010 | |||

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2197323C1 |

| US 4309278 A1, 05.01.1982. | |||

Авторы

Даты

2017-12-05—Публикация

2012-10-25—Подача