Настоящее изобретение относится к катализаторной композиции и ее использованию в процессе гидропереработки тяжелого углеводородного сырья.

В настоящее время прилагаются усилия найти усовершенствованные катализаторные композиции, которые могут быть успешно использованы при гидропереработке тяжелого углеводородного сырья. Желаемые свойства этих катализаторных композиций включают проявление высокой стабильности в каталитической активности при использовании в процессе гидропереработки тяжелого углеводородного сырья. Когда эти катализаторы используются в процессе гидроконверсии тяжелого углеводородного сырья, желательно, чтобы они обеспечивали высокую конверсию смоляного компонента, представляющего собой высококипящую фракцию тяжелого углеводородного сырья, до более легких и более ценных компонентов. Эта конверсия высококипящей фракции тяжелого углеводородного сырья требует поглощения водорода. Желательно также, чтобы катализаторы обеспечивали высокую конверсию предшественников кокса в тяжелом углеводородном сырье, которые обычно называют «микроуглеродистым остатком» (МУО, MCR), с тем, чтобы предотвратить загрязнение расположенного далее по ходу процесса технологического оборудования и обеспечить другие полезные эффекты.

В патентной публикации US 2005/0101480 раскрыт новый катализатор для использования в процессе гидропереработки тяжелого углеводородного сырья. В этой публикации сообщается о катализаторе гидроконверсии, приготовленном с использованием нового алюмооксидного материала носителя, имеющего специфически определенные физические свойства и содержащего компонент металла группы VIII и компонент металла группы VIB. Об этом катализаторе гидроконверсии сообщается как о катализаторе, успешно обеспечивающем высокую степень конверсии смоляного компонента тяжелого углеводородного сырья, но при этом ничего не говорится о связи между расходом водорода и данной конверсией смолы.

В число разных свойств, которые желательны для катализатора гидроконверсии при использовании в процессе гидропереработки тяжелого углеводородного сырья, входит обладание способностью обеспечивать высокую конверсию смоляного содержимого и/или МУО тяжелого углеводородного сырья, но при низком расходе водорода. Иными словами, желательны катализаторные композиции, обладающие повышенной селективностью в отношении либо конверсии смолы, либо конверсии МУО, либо и того, и другого.

Соответственным образом, предлагается катализаторная композиция, которая в особенности пригодна для использования при гидроконверсии тяжелого углеводородного сырья и обладает разными желаемыми свойствами, включая, например, способность обеспечения существенно высокой конверсии смоляного компонента тяжелого углеводородного сырья при уменьшенном или пониженном расходе водорода для данной конверсии смолы по сравнению с типичной конверсией для катализаторов существующего уровня техники.

Катализаторная композиция изобретения содержит молибденовый компонент, присутствующий в указанной катализаторной композиции в количестве менее 12 вес.%, где вес.% берутся от общего веса указанной катализаторной композиции в предположении, что указанный молибденовый компонент находится в форме оксида вне зависимости от его действительной формы; и никелевый компонент, присутствующий в указанной катализаторной композиции в таком количестве, при котором указанная катализаторная композиция имеет весовое отношение указанного никелевого компонента к указанному молибденовому компоненту выше 0,25, причем это весовое отношение рассчитано в предположении, что каждый из указанного никелевого компонента и указанного молибденового компонента находится в форме оксидов вне зависимости от их действительной формы.

Катализаторная композиция изобретения может быть использована в процессе гидроконверсии тяжелого углеводородного сырья, который (процесс) включает в себя:

осуществление контакта указанного тяжелого углеводородного сырья с катализаторной композицией в подходящих для гидроконверсии условиях.

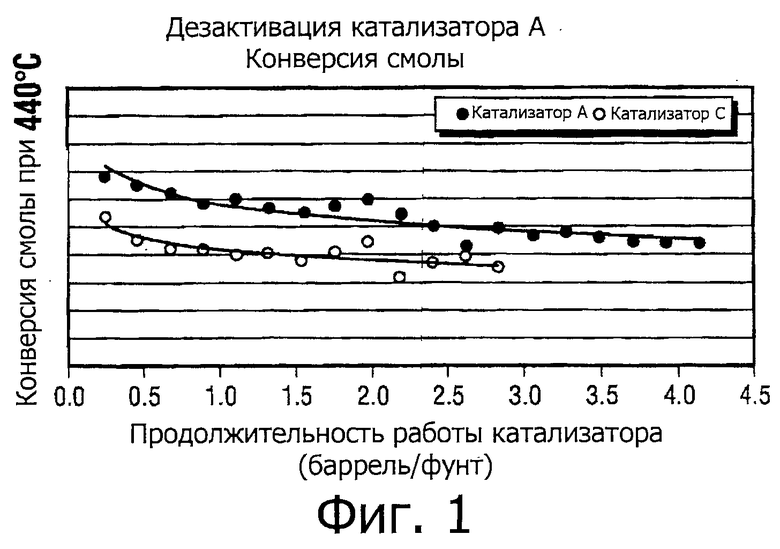

Фиг.1 - графики зависимости степени конверсии смолы от продолжительности работы катализатора для катализатора изобретения А и сравнительного катализатора С при их использовании в стандартном испытании на способность тяжелого углеводородного сырья к гидроконверсии.

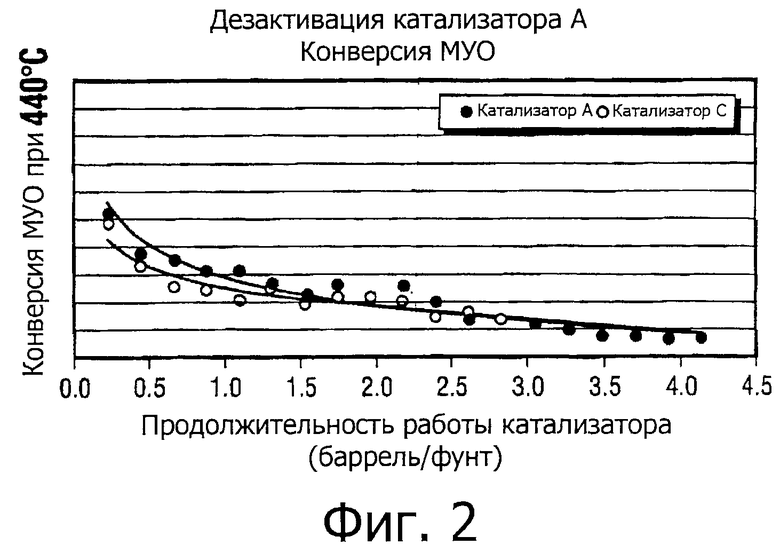

Фиг.2 - графики зависимости конверсии микроуглеродистого остатка от продолжительности работы катализатора для катализатора изобретения А и сравнительного катализатора С при их использовании в стандартном испытании на гидроконверсию.

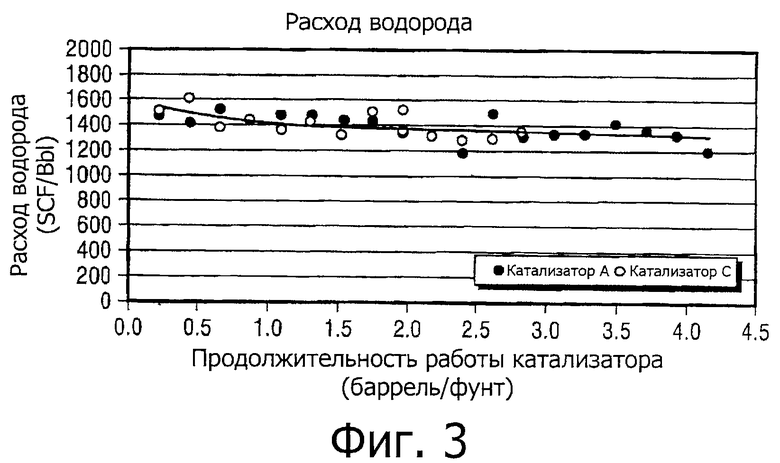

Фиг.3 - графики зависимости расхода водорода от продолжительности работы катализатора для катализатора изобретения А и сравнительного катализатора С при их использовании в стандартном испытании на гидроконверсию.

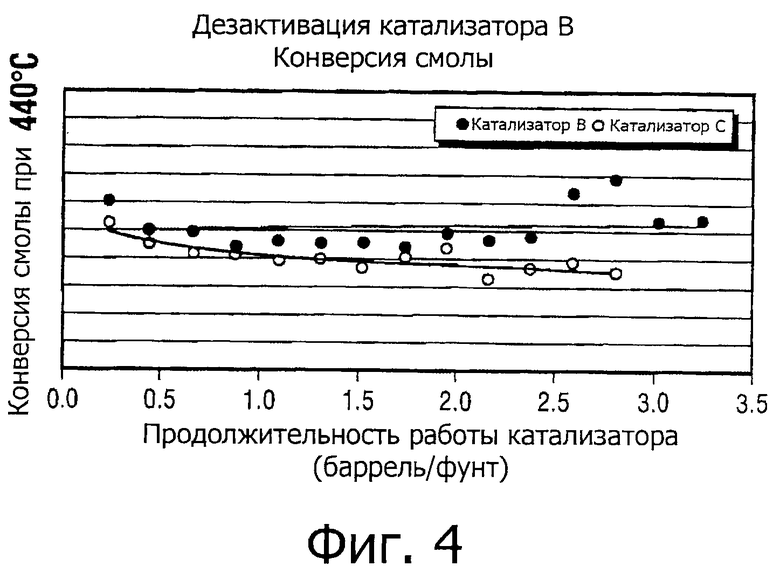

Фиг.4 - графики зависимости степени конверсии смолы от продолжительности работы катализатора для катализатора изобретения В и сравнительного катализатора С при их использовании в стандартном испытании на способность тяжелого углеводородного сырья к гидроконверсии.

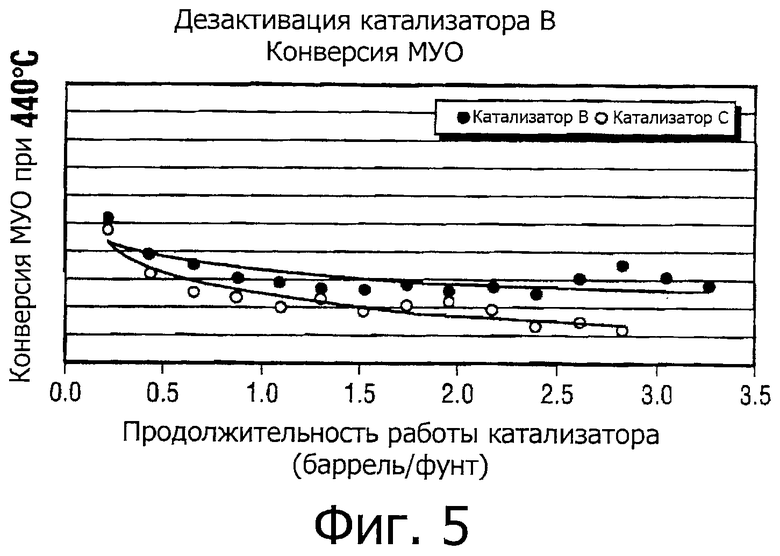

Фиг.5 - графики зависимости конверсии микроуглеродистого остатка от длительности работы катализатора для катализатора изобретения В и сравнительного катализатора С при их использовании в стандартном испытании на гидроконверсию.

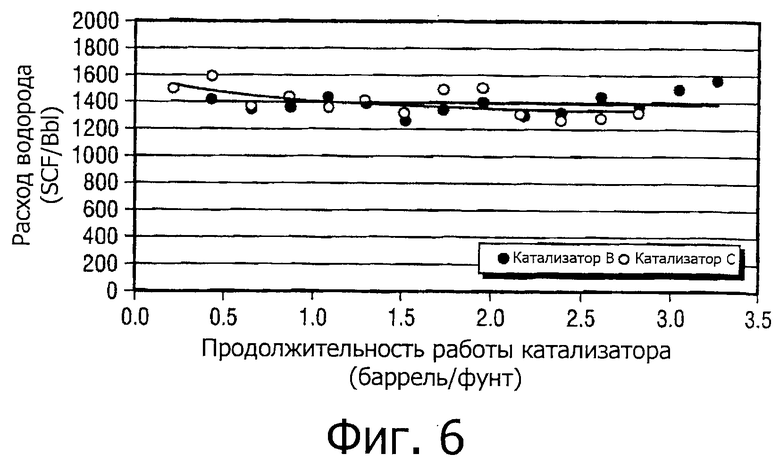

Фиг.6 - графики зависимости расхода водорода от продолжительности работы катализатора для катализатора изобретения В и сравнительного катализатора С при их использовании в стандартном испытании на гидроконверсию.

Фиг.7 - полный Раман-спектр катализатора изобретения А. Рамановские частоты отложены по абсциссе (х-координате) в пределах от примерно 100 см-1 до примерно 1800 см-1.

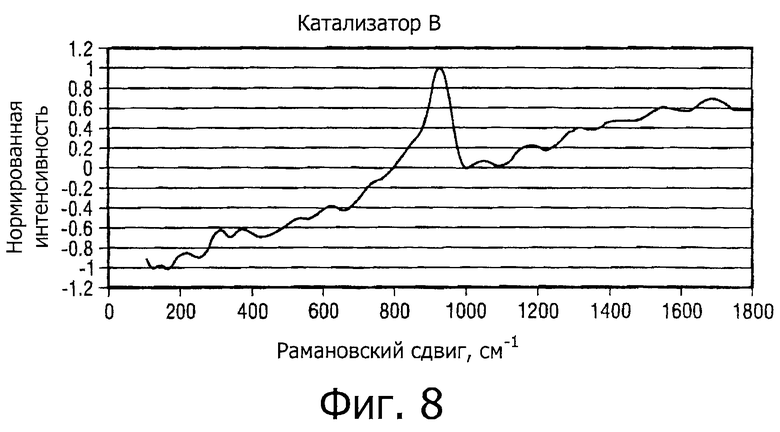

Фиг.8 - полный Раман-спектр катализатора изобретения В. Рамановские частоты отложены по абсциссе (х-координате) в пределах от примерно 100 см-1 до примерно 1800 см-1.

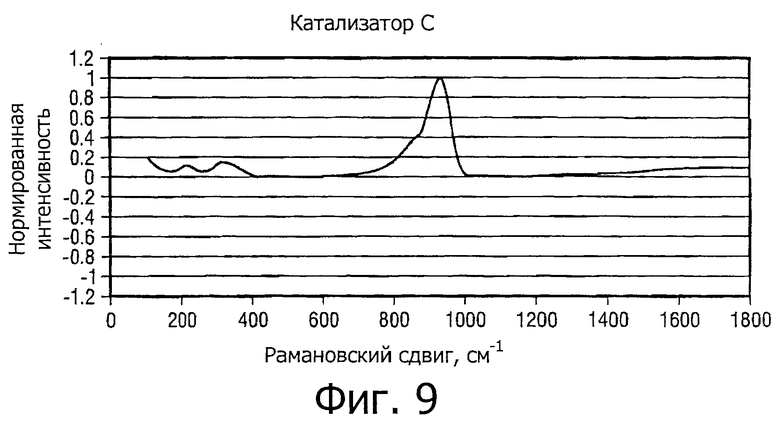

Фиг.9 - полный Раман-спектр сравнительного катализатора С. Рамановские частоты отложены по абсциссе (х-координате) в пределах от примерно 100 см-1 до примерно 1800 см-1.

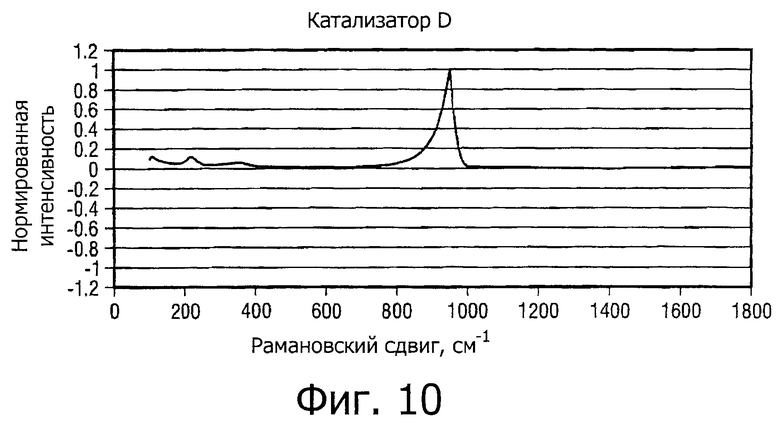

Фиг.10 - полный Раман-спектр сравнительного катализатора D. Рамановские частоты отложены по абсциссе (х-координате) в пределах от примерно 100 см-1 до примерно 1800 см-1.

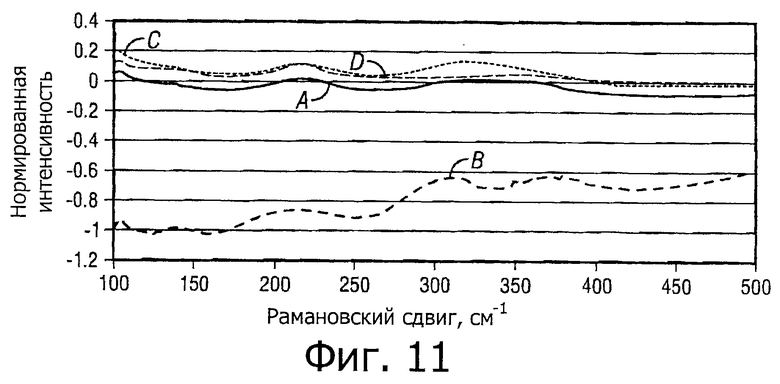

Фиг.11 - увеличенные части низкочастотного конца (от 100 см-1 до 500 см-1) Раман-спектра катализатора А, катализатора В, сравнительного катализатора С и сравнительного катализатора D.

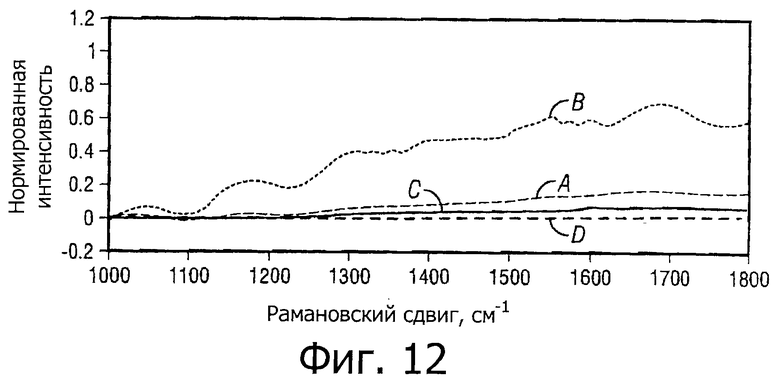

Фиг.12 - увеличенные части высокочастотного конца (от 1000 см-1 до 1800 см-1) Раман-спектра катализатора А, катализатора В, сравнительного катализатора С и сравнительного катализатора D.

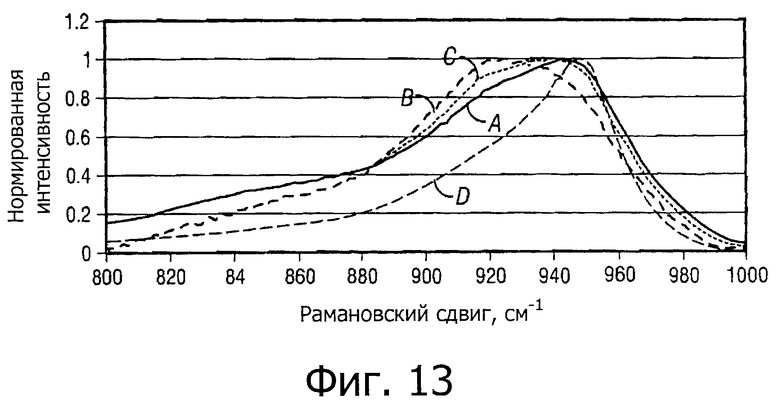

Фиг.13 - увеличенные части среднечастотного конца (от 800 см-1 до 1000 см-1) Раман-спектра катализатора А, катализатора В, сравнительного катализатора С и сравнительного катализатора D.

Композиция катализатора изобретения включает молибденовый компонент и никелевый компонент, и, кроме того, она преимущественно включает в себя материал носителя, обладающий специфически определенными физическими свойствами, и содержит оксид алюминия.

Неожиданным образом было установлено, что катализаторная композиция изобретения, обладающая низкой концентрацией молибдена и высоким весовым отношением также присутствующего в ней никеля к молибдену, а также, в тех вариантах осуществления катализатора, в которых имеется особый алюмооксидный материал носителя с особыми физическими свойствами, обладает улучшенной способностью к гидроконверсии по сравнению с композициями существующего уровня техники. Существенным моментом является то, что катализаторная композиция обеспечивает высокую конверсию смоляного компонента тяжелого углеводородного сырья при относительно низком расходе водорода. Катализатор с низким молибденом и высоким весовым отношением никеля к молибдену обладает также высокой стабильностью и, соответственно, дезактивируется со сравнительно низкой скоростью даже при его использовании в процессе гидропереработки тяжелого сырья в трудных и умеренно жестких условиях процесса гидроконверсии, что обеспечивает конверсию тяжелой фракции тяжелого сырья.

Полагают, что характеристическая особенность катализатора изобретения, состоящая в низком содержании молибдена и высоком весовом отношении никеля к молибдену, способствует указанному выше улучшению рабочих характеристик вне зависимости от структуры пор катализатора, но при этом особенно желательно, чтобы материал носителя катализатора обладал определенными специфически выраженными физическими свойствами, в частности, чтобы материал носителя обладал высокой долей объема своих пор, приходящегося на поры в определенном узком интервале диаметров пор, имеющих медианный диаметр в некотором узко заданном интервале от 100 до 140 Å.

Алюмооксидным материалом носителя, который в особенности подходит для использования в катализаторной композиции настоящего изобретения, является алюмооксидный материал носителя, детально описанный и раскрытый в патентной публикации США US 2005/0101480, полный текст которой включен в настоящую заявку в качестве ссылочного материала. Этот алюмооксидный материал носителя может быть приготовлен с использованием предшественника оксида алюминия предпочтительно в соответствии с методом, который описан и раскрыт в US 2005/0101480.

В дополнение к тем физическим характеристикам, которые описаны в US 2005/0101480, еще одной желательной физической характеристикой алюмооксидного материала носителя, предназначенного для использования в описываемой в настоящей заявке композиции катализатора изобретения, является включение распределения пор, дополнительно суженного в такой степени, чтобы отсутствовал объем пор, приходящийся на поры меньшего размера.

Отсутствие объема пор должно означать, что на поры, имеющие диаметр, меньший 90 Å, приходится менее 10% от общего объема пор, имеющихся в алюмооксидном материале носителя. Еще более важным аспектом катализаторной композиции изобретения является то, что распределение пор в алюмооксидном материале носителя является настолько узким, что менее 8% объема от общего объема пор алюмооксидного материала носителя составляют поры, имеющие диаметр меньший 90 Å, более предпочтительно менее 6,5% объема от общего объема пор алюмооксидного материала носителя составляют поры, имеющие диаметр, меньший 90 Å.

В соответствии с желательностью наличия у алюмооксидного материала носителя характеристически узкого распределения пор может быть, кроме того, желательным отсутствие у алюмооксидного материала носителя объема пор, который приходится на более крупные поры, так чтобы на поры с диаметрами, большими 210 Å, приходилось менее 5% от общего объема пор алюмооксидного материала носителя. В особенности желательно, чтобы алюмооксидный материал носителя имел минимальное количество макропор с диаметрами, превышающими 210 Å, так как такие поры не обеспечивают желаемых полезных каталитических эффектов, необходимых для гидроконверсии тяжелого углеводородного сырья. Таким образом, для получения наилучших результатов наилучшим решением является минимизация объема пор, приходящегося на поры с диаметрами, большими 210 Å, до величины менее чем 3% и предпочтительно менее чем 1,5% от общего объема пор алюмооксидного материала носителя.

Еще одним отличием структуры пор алюмооксидного материала носителя является то, что он обладает такой «шириной распределения пор», которая не превышает 35 Å. Хотя такое выражение определено и иллюстрируется в патентной публикации США 2005/0101480, это определение следует здесь повторить: оно подразумевает наименьший интервал диаметров пор алюмооксидного материала носителя, на которые приходится две трети общего объема пор алюмооксидного материала носителя. Предпочтительно, чтобы алюмооксидный материал носителя имел ширину распределения пор в пределах еще более узких, чем 30 Å, и более предпочтительно меньших 25 Å.

Упоминаемые здесь распределение размера пор и объем пор алюмооксидного материала носителя являются свойствами, которые определяются с помощью ртутной пенетрационной порозиметрии. Измерение распределения размера пор алюмооксидного материала носителя производится с помощью любого подходящего ртутного порозиметра, способного работать в диапазоне давлений от атмосферного давления до приблизительно 510 МПа при использовании контактного угла 140° с поверхностным натяжением ртути 474 дин/см при 25°С. Объем пор можно определить как объем пор по методу интрузии ртути, измеряемой при давлении от атмосферного до приблизительно 510 МПа.

Упоминаемый в заявке медианный диаметр пор относится к медианному диаметру по объему.

Критическим признаком катализаторной композиции изобретения является то, что она имеет низкое содержание молибдена и в то же время обладает умеренно высоким весовым отношением никеля к молибдену. Полезная каталитическая эффективность, выражающаяся в усиленной конверсии смолы при отсутствии заметного повышения в расходе водорода, обусловленная низким молибденом и высоким отношением никеля к молибдену, оказалась совершенно неожиданной, поскольку специалист естественным образом ожидал бы увидеть ослабление каталитической эффективности с понижением содержания молибдена. При этом, как правило, полагают, что для катализаторов гидропереработки, которые содержат как молибденовый, так и никелевый компоненты, является существенным, чтобы количество присутствующего никеля не было излишне большим по сравнению с содержанием молибдена: в противном случае эффективность катализатора снижается.

Учитывая сказанное, молибденовый компонент может присутствовать в катализаторной композиции изобретения в количестве, меньшем 12 вес.%. Предпочтительно, чтобы молибденовый компонент присутствовал в катализаторной композиции в количестве, меньшем 10 вес.% и наиболее предпочтительно, чтобы он присутствовал в количестве, меньшем 7,5 вес.%. Практический нижний предел для молибденового компонента в катализаторной композиции равен 5 вес.% или даже 6 вес.%. Так, например, молибденовый компонент может присутствовать в катализаторной композиции в количестве от 5 до 12 вес.%. Приведенные весовые проценты (вес.%) берутся в расчете на общий вес катализаторной композиции (общий вес включает в себя сумму всех отдельных компонентов катализаторной композиции, включая материал носителя, металлы и возможные другие компоненты) в предположении, что молибденовый компонент присутствует в форме оксида, т.е. МоО3, вне зависимости от того, в какой в действительности форме он находится.

Желательно, чтобы катализаторная композиция не включала в себя других металлов группы VIB, таких как хром и вольфрам.

Количество содержащегося в катализаторной композиции никелевого компонента должно быть таким, чтобы весовое отношение никель/молибден было не менее 0,25, причем это весовое рассчитано в предположении, что каждый из никелевого и молибденового компонента находится в форме оксидов (т.е. весовое отношение NiO/МоО3) вне зависимости от их действительной формы. В особенности желательно, чтобы весовое отношение никель/молибден было равным по меньшей мере 0,28 и еще более желательно, чтобы это весовое отношение равным по меньшей мере 0,3. Предпочтительное весовое отношение никель/молибден превышает 0,35 и еще более предпочтительное весовое отношение превышает 0,4 или даже 0,5. Практический верхний предел весового отношения никель/молибден в катализаторной композиции составляет не более 0,9, но верхний предел может быть также не более 0,55 или даже не более 0,8. Примером интервала для весового отношения никель/молибден в катализаторной композиции является интервал от 0,3 до 0,9.

Примечательно, что отношение никель/молибден в катализаторной композиции изобретения умеренно высоко. Полагают, что взятые вместе низкое содержание молибдена и высокое отношение никель/молибден являются критической характеристикой катализаторной композиции в том отношении, что они в сочетании с особыми свойствами алюмооксидного материала носителя обеспечивают уникальные характеристики каталитической эффективности катализатора изобретения. Оказалось совершенно неожиданным, что сочетание указанных признаков сообщает катализаторной композиции повышенную эффективность в отношении конверсии смолы при одновременном низком расходе водорода, поскольку специалисты должны были бы полагать, что уменьшение содержания молибдена должно было бы приводить к снижению каталитической активности катализатора и что при относительно высоком содержании никеля последний стремился бы взаимодействовать с молибденом на атомном и молекулярном уровнях в нежелательных направлениях.

Катализаторная композиция может также включать в себя и, как правило, действительно включает фосфорный компонент. Количество фосфорного компонента в катализаторной композиции может лежать в пределах от примерно 0,1 вес.% (0,04 вес.% элементного фосфора) до примерно 6 вес.% (2,63 вес.% элементного фосфора). Фосфорный компонент преимущественно присутствует в катализаторной композиции в пределах от 0,5 вес.% (0,22 вес.% элементного фосфора) до 5 вес.% (2,19 вес.% элементного фосфора) и наиболее предпочтительно от 0,75 (0,33 вес.% элементного фосфора) до 4 вес.% (1,75 вес.% элементного фосфора). Эти весовые проценты (вес.%) берутся от общего веса катализаторной композиции в предположении, что фосфорный компонент присутствует в форме оксида, т.е. Р2О5, вне зависимости от того, в какой в действительности форме он находится.

Как было отмечено выше при описании критических признаков катализаторной композиции, никель является необходимым компонентом катализаторной композиции и в некоторых вариантах осуществления композиции изобретения может оказаться желательным исключить заметные количества некоторых из других металлов группы VIII (например, железо, никель, кобальт, палладий и платину). В частности, в одном из конкретных вариантов осуществления катализаторной композиции изобретения желательно, чтобы катализаторная композиция не содержала значимых количеств кобальта. Отсутствие значимых количеств кобальта означает, что катализаторная композиция не содержит кобальт в количестве, которое бы заметным образом влияло на характеристики катализаторной композиции. Поскольку предполагается, что существенное присутствие кобальта в катализаторной композиции с низким содержанием молибдена и высоким весовым отношением никель/молибден может отрицательно влиять на ее каталитическую эффективность при использовании в применениях, включающих конверсию смоляного содержимого тяжелого углеводородного сырья, кобальт не должен присутствовать в катализаторной композиции. Таким образом, лучше всего, чтобы кобальт присутствовал в катализаторной композиции в количестве, не превышающем 0,1 вес.%, преимущество в количестве, не большем 0,05 вес.% и даже в количестве, не большем 0,01 вес.%, или даже в пренебрежимо малом количестве.

Если учесть то влияние, которое кобальт и некоторые другие металлы группы VIII могут оказывать на эффективность катализаторной композиции изобретения, композиция может состоять в основном из молибденового компонента, никелевого компонента и, необязательно, фосфорного компонента на особым образом составленном алюмооксидном материале носителя, где все пропорции и концентрации являются такими, как описаны в заявке.

Готовая катализаторная композиция изобретения может иметь удельную поверхность (определяемую ВЕТ-методом адсорбции азота), равную по меньшей мере 150 м2/т и преимущественно по меньшей мере 180 м2/г. Медианный диаметр пор (определяемый по десорбциии азота) катализаторной композиции может быть в пределах от 80 до 140 Å, преимущественно от 90 до 130 Å и более предпочтительно от 100 до 120 Å.

В дополнение к физическим характеристикам и составу катализаторной композиции изобретения, композиция может быть, кроме того, определена по ее уникальной эксплуатационной характеристике, состоящей в особо высокой эффективности в отношении конверсии смолы и/или микроуглеродистого остатка (МУО).

В соответствии с представлениями настоящей заявки выражение «эффективность в отношении конверсии смолы» относится к характеристическому свойству катализаторной композиции при ее использовании в процессе каталитической гидроконверсии тяжелого углеводородного сырья в стандартном испытании, которое описано ниже. Катализаторная композиция испытывается в стандартных условиях испытаний с целью определения для выбранного сырья процентной доли превращения смоляного компонента сырья до более легких компонентов и связанного с этим расхода водорода. Эффективность в отношении конверсии смолы является численным значением, определяемым путем деления процентной доли превращенной смолы на соответствующий расход водорода.

Стандартное испытание проводится в лабораторном реакторе, изображенном на фиг.4 и дополнительно описанном в описании изобретения в патенте США №5186904, полный текст и чертежи которого включены в настоящую заявку в качестве ссылочного материала. В реактор загружают взвешенный образец испытуемого катализатора. Условия испытания, в которых работает реактор, включают температуру реакции, равную 440°С, давление 10,4 МПа и скорость подачи тяжелого углеводородного сырья, при которой часовая объемная скорость жидкости равна 1. Тяжелое углеводородное сырье и поток по существу чистого водорода вводят в реактор, из которого выходит продукт. Далее определяют конверсию смолы, конверсию МУО и расход водорода.

Для получения сравнительных результатов испытания, которые могут включать в себя два или более разных образцов катализаторов, испытываемых в одних и тех же условиях испытания с использованием одного и того же сырья с целью получения соответствующих продуктов, может быть использован стандартный метод испытаний. При такого рода сравнительном подходе к испытаниям вместо абсолютной эффективности образцов катализаторов по отношению к стандартному сырью определяют относительную эффективность катализаторов по отношению к особо выбранному сырью.

Стандартный метод испытаний может быть использован для получения того, что в заявке рассматривается как мера абсолютной эффективности образца катализатора по отношению к стандартному сырью. Стандартным сырьем для использования в определении меры абсолютной эффективности является тяжелое углеводородное сырье, содержащее смоляной компонент (т.е. углеводородные молекулы с температурой кипения выше 524°С) в количестве примерно 70 об.% от тяжелого углеводородного сырья и имеющее API-плотность в пределах от 4 до 7.

Одним из отличительных свойств катализаторной композиции изобретения является ее эффективность в отношении абсолютной конверсии смолы. Свежий образец катализаторной композиции может обладать такой эффективностью в отношении абсолютной конверсии смолы, которая составляет от 0,16 до 0,25 (% конверсии смолы в расчете на стандартный литр поглощения водорода на стандартный жидкий литр сырья). Более типично, свежая катализаторная композиция может обладать эффективностью в отношении абсолютной конверсии смолы в пределах от 0,17 до 0,23 и наиболее типично в пределах от 0,18 до 0,21.

Катализаторная композиция изобретения обладает, кроме того, характеристиками Раман-спектра, которые отличают ее от катализаторов существующего уровня техники, для которых не характерны низкая концентрация молибдена и высокое весовое отношение никель/молибден, а также другие отличительные признаки. Катализатор изобретения отличается от других катализаторов тем, что он характеризуется Раман-спектром, имеющим по меньшей мере два рамановских пика с максимумами в пределах всей рамановской области от примерно 275 до примерно 400 см-1. Эти пики расположены в рамановских областях 290-330 см-1 и 350-390 см-1 или преимущественно 300-320 см-1 и 360-380 см-1 и еще чаще 305-315 см-1 и 365-375 см-1.

Катализатор изобретения может далее характеризоваться Раман-спектром, который имеет один или более рамановских пиков в пределах одной или более рамановских областей, включающих в себя диапазон от ИЗО до 1230 см-1, и/или диапазон от 1250 до 1350 см-1, и/или диапазон от 1360 до 1440 см-1, и/или диапазон от 1500 до 1600 см-1, и/или диапазон от 1610 до 1750 см-1. Более предпочтительно, чтобы рамановские пики были в пределах рамановских областей, которые включают диапазон от 1140 до 1220 см-1, и/или диапазон от 1260 до 1340 см-1, и/или диапазон от 1380 до 1420 см-1, или диапазон от 1520 до 1580 см-1, и/или диапазон от 1630 до 1730 см-1. Наиболее предпочтительно, чтобы рамановские пики были в пределах одной или более рамановских областей, которые включают диапазон от 1150 до 1210 см-1, и/или диапазон от 1280 до 1320 см-1, и/или диапазон от 1390 до 1410 см-1, и/или диапазон от 1530 до 1570 см-1, и/или диапазон от 1650 до 1710 см-1.

Следует отметить, что приведенные выше частоты Раман-спектра обозначают рамановские сдвиги в сокращенном виде как см-1, в то время как фактически они являются разностными значениями между длиной волны возбуждения и детектируемой длиной волны.

Раман-спектр измерялся с использованием традиционного лабораторного Раман-спектрометра (такого, как спектрометр Horiba Jobin Yvon LabRAM или Раман-спектрометр Horiba Jobin Yvon с двойным или тройным монохроматором или Раман-спектрометр ThermoFisher Scientific Almega XR) в условиях, которые включали длину волны возбуждения от 215 до 1080 нм при подаче энергии на образец до 1 Вт. Типичные условия включали возбуждение при 4880 или 5145 нм от аргон-ионного лазера при 30-60 мВт на образце. Раман-спектрометр должен обладать спектральным разрешением менее 2 нм/мм.

Катализаторная композиция может быть приготовлена введением компонентов металлов в алюмооксидный материал носителя с помощью подходящих для этого средств или известного специалистам метода с последующей сушкой и/или прокаливанием с образованием катализаторной композиции изобретения. Как уже упоминалось выше, одним из существенных характерных признаков изобретения является то, что алюмооксидный материал носителя катализаторной композиции обладает специфически определенными физическими свойствами, которые включают в себя очень узкий интервал медианного диаметра пор и малую долю общего объема, приходящегося на макропоры и поры с диаметром меньшим 90 Å.

Наряду с этим состав алюмооксидного материала носителя должен включать в себя мало или не содержать совсем оксида кремния. Иными словами, материал носителя может по существу или физически не содержать оксид кремния. Один из желаемых способов приготовления алюмооксидного материала носителя детально описан в упомянутой выше патентной публикации US 2005/0101480. Как правило, алюмооксидный материал носителя катализатора изобретения готовят смешением воды с подходящим оксидом алюминия или предшественником оксида алюминия и пептизирующим агентом, в результате чего образуется смесь, обладающая подходящими свойствами для агломерирования ее в частицы, такие, например, как частицы экструдата, которые после этого сушат и прокаливают, получая алюмооксидный материал носителя, в который инкорпорируют металлы.

Компоненты металлов катализаторной композиции изобретения инкорпорируют в алюмооксидный материал носителя с помощью подходящих для этого средств или известного специалистам метода, включая те, которые описаны в US 2005/0101480. Существенным аспектом изобретения является присутствие в катализаторной композиции компонентов металлов никеля и молибдена в количествах и относительных пропорциях, которые указаны выше. Так, в алюмооксидный материал носителя инкорпорируют в соответствующих количествах компоненты металлов или их предшественников, после чего алюмооксидный материал носителя с инкорпорированными в него компонентами металлов сушат и/или прокаливают, получая в результате готовую катализаторную композицию изобретения.

Хотя катализаторная композиция изобретения может быть использована в широком диапазоне каталитических приложений, включая, например, использование в процессе гидропереработки (например, гидроочистки, гидроденитрирования, гидрообессеривания, гидродеметаллизации и т.д.) углеводородного сырья, получаемого из сырых нефтей (например, лигроина, керосина, дизельного топлива, газойлей, остатков и т.д.), эта композиция в особенности полезна, как уже отмечалось выше, в процессе гидроочистки и гидроконверсии тяжелого углеводородного сырья. Что же касается некоторых других катализаторов сравнения, катализаторная композиция обеспечивает более высокие результаты в процессе гидроконверсии смоляного компонента тяжелого углеводородного сырья при значительно более высокой конверсии смолы и при этом в существенной степени благоприятном расходе водорода (например, катализаторная композиция обеспечивает более высокую степень конверсию смолы при том же расходе водорода, что и с катализаторами существующего уровня техники, либо, альтернативно, такую же степень конверсию смолы при более низком расходе водорода по сравнению с катализаторами существующего уровня техники).

Катализаторная композиция изобретения в особой степени полезна в качестве циркулирующего катализатора в кипящем слое при гидроконверсии тяжелого углеводородного сырья в реакторных системах с кипящим слоем, подобных системе, описанной в патентной публикации US 2005/0101480, которая включена в настоящую заявку в качестве ссылочного материала.

Тяжелое углеводородное сырье изобретения может быть получено из любого подходящего источника углеводородов, включая, например, сырые нефтяные масла и углеводороды битуминозных песков, такие как тяжелые масла, экстрагируемые из битуминозного песка. Тяжелое углеводородное сырье может быть компонентом вакуумного или атмосферного остатка сырого нефтяного масла или углеводорода битуминозных песков. Предпочтительно, чтобы источником тяжелого углеводородного сырья был битуминозный песок типа песков, которые добывают на множестве участков в Канаде и которые отбензинивают с помощью атмосферной перегонки и перегоняют в вакууме.

Тяжелое углеводородное сырье может, кроме того, содержать высокие концентрации сернистых и азотистых соединений и металлов, таких как никель и ванадий. Именно эти высокие концентрации металлов и сернистых и азотистых соединений наряду с высоким молекулярным весом тяжелого углеводородного сырья делают его гидроочистку столь настоятельной.

Таким образом, тяжелое углеводородное сырье включает в себя смесь углеводородов, получаемых из углеводородного материала сырой нефти или битуминозных песков или из другого источника тяжелых углеводородов. Часть (преимущественно основная часть) тяжелых углеводородов смеси имеет температуру кипения выше примерно 343°С (650°F). По этой причине тяжелое углеводородное сырье определяется как имеющее такие пределы кипения (определяемые с помощью тест-процедуры ASTM D-1160), при которых не менее примерно 30 вес% тяжелого углеводородного сырья выкипает при температуре выше 524°С (975°F). Предпочтительное тяжелое углеводородное сырье имеет такие пределы кипения, при которых не менее примерно 40 вес% выкипает при температуре выше 524°С (975°F) и, наиболее предпочтительно, чтобы не менее примерно 50 вес.% тяжелого углеводородного сырья выкипало при температуре выше 524°С (975°F).

API-плотность тяжелого углеводородного сырья может лежать в интервале от примерно 3 до примерно 20, но чаще API-плотность лежит в интервале от 4 до 15 и чаще всего от 4 до 11.

Тяжелое углеводородное сырье может содержать углерод Конрадсона, определяемый с помощью тест-метода ASTM D-189, содержание которого выше 5 вес.%, но чаще содержание углерода Конрадсона лежит в пределах от 8 до 30 вес.%.

Тяжелое углеводородное сырье может также содержать микроуглеродистый остаток (МУО), определяемый с помощью тест-метода ASTM D-4530, содержание которого выше 10 вес.%, но чаще содержание МУО превышает 12 вес.% и чаще всего оно превышает 14 вес.%.

Тяжелое углеводородное сырье может также содержать сернистые соединения в таких количествах, при которых концентрация серы в тяжелом углеводородном сырье превышает примерно 2 вес.% и даже превышает 3 вес.%. Более типична концентрация серы в тяжелом углеводородном сырье, которая может лежать в интервале от 4 до 10 вес.%.

Тяжелое углеводородное сырье может, кроме того, содержать азотистые соединения в таких количествах, что концентрация азота в тяжелом углеводородном сырье превышает 0,1 вес.% и даже превышает 0,2 вес.%. Более типична концентрация азота в тяжелом углеводородном сырье, которая может лежать в интервале от 0,3 до 3 вес.%.

Как было отмечено выше, содержащиеся в тяжелом углеводородном сырье металлы могут включать в себя никель и/или ванадий. Концентрация никеля в тяжелом углеводородном сырье может превышать 10 частей на миллион по весу (вес. Ч./млн), либо же она может превышать 30 вес. Ч./млн. Чаще концентрация никеля в тяжелом углеводородном сырье может лежать в интервале от 40 до 500 вес. Ч./млн. Концентрация ванадия в тяжелом углеводородном сырье может превышать 50 вес. Ч./млн или может превышать 100 вес. Ч./млн. Более типична концентрация ванадия в тяжелом углеводородном сырье, которая может лежать в интервале от 150 до 1500 вес. Ч./млн.

Способ изобретения включает в себя контактирование тяжелого углеводородного сырья, возможно в присутствии водорода, с катализаторной композицией изобретения в подходящих для гидропереработки условиях. Способ изобретения обеспечивает исключительно высокую степень конверсии смоляного компонента тяжелого углеводородного сырья при относительно низком соответствующем расходе водорода.

В соответствии с представлениями заявки термин «смола» относится к углеводородным молекулам, содержащимся во фракции тяжелого углеводородного сырья, которые кипят выше 524°С (975°F). Упоминание в заявке о «конверсии смолы» или подобные ему упоминания, касающиеся конверсии смолы, относятся к расщеплению тяжелых углеводородных молекул, из которых состоит смоляной компонент тяжелого углеводородного сырья, с образованием меньших по размеру углеводородных молекул, которые кипят при температуре ниже 524 °С (975°F).

Соответственным образом степень конверсии определяется как весовой процент смолы, содержащейся в тяжелом углеводородном сырье, которое подверглось превращению в процессе гидроконверсии, и эта степень может быть выражена как отношение, представляющее собой разницу между весом смолы в сырье и весом смолы в продукте, поделенную на вес смолы в сырье. Чтобы выразить степень конверсии в процентах, полученное отношение умножается на 100.

Процесс гидроконверсии может проводиться с использованием любого подходящего средства для реакции или системы, включающей реакторные установки с неподвижным слоем, подвижным слоем и кипящим слоем. Хотя катализатор гидроконверсии может использоваться как часть какой-либо подходящей реакторной установки, его свойства делают его в особенности подходящим для использования на установках с кипящим слоем. Например, катализаторная композиция изобретения может быть сформована в виде частиц, которые обладают насыпной плотностью, делающей катализатор гидроконверсии особенно эффективным для применения его в качестве катализаторного компонента установки с кипящим слоем.

Условия гидропереработки, при которых тяжелое углеводородное сырье подвергается контактированию с катализатором гидроконверсии, включают в себя такие условия процесса, которые эффективны для получения гидроочищенного продукта и, предпочтительно, эффективны в отношении конверсии по крайней мере части смоляного компонента тяжелого углеводородного сырья. Конверсия смоляного компонента может превышать примерно 50 вес.% смолы. Желательна более высокая конверсия, по причине чего предпочтительно, чтобы конверсия смолы была выше 55 вес.% и наиболее предпочтительно, чтобы конверсия смолы была выше 60 вес.%.

Катализаторная композиция может с успехом обеспечивать высокую конверсию смолы и относительно низкий расход водорода в такой степени, что процент конверсии смолы в расчете на стандартный литр расхода водорода на стандартный жидкий литр тяжелого сырья превышает 0,16. Предпочтительно, чтобы процент конверсии смолы в расчете на стандартный литр расхода водорода на стандартный жидкий литр тяжелого сырья был выше 0,17 и наиболее предпочтительно выше 0,18.

Подходящие условия гидропереработки, в которых тяжелое углеводородное сырье контактирует с катализаторной композицией гидроконверсии изобретения, могут включать температуру контактирования гидроконверсии в пределах от примерно 300°С (572°F) до примерно 700°С (1292°F), суммарное давление контактирования гидроконверсии в пределах от примерно 4,225 (500 фунт/кв.дюйм абс.) до примерно 50,7 МПа (6 000 фунт/кв.дюйм абс.), которое включает в себя парциальное давление водорода в пределах от примерно 4,225 (500 фунт/кв.дюйм абс.) до примерно 25,35 МПа (3 000 фунт/кв.дюйм абс.), скорость подачи водорода на объем тяжелого углеводородного сырья в пределах от примерно 500 до примерно 10000 SCFB (стандартных кубических футов на баррель сырья) и часовая объемная скорость жидкости (LHSV, ЧОСЖ) в пределах от 0,2 до 5 час-1.

Предпочтительная температура контактирования гидроконверсии лежит в пределах от 310°С (590°F) до 650°С (1202°F) и наиболее предпочтительно от 316°С (600°F) до 600°С (1112°F). Предпочтительное суммарное давление контактирования гидроконверсии лежит в пределах от 4,225 (500 фунт/кв.дюйм абс.) до 21,125 МПа (2 500 фунт/кв.дюйм абс.) и наиболее предпочтительно от 4,225 (500 фунт/кв.дюйм абс.) до 16,90 МПа (2 000 фунт/кв.дюйм абс.), в том числе предпочтительное парциальное давление водорода в пределах от 6,75 (800 фунт/кв.дюйм абс.) до 16,90 МПа (2 000 фунт/кв.дюйм абс.) и наиболее предпочтительно от 8,45 (1 000 фунт/кв.дюйм абс.) до 15,2 МПа (1 800 фунт/кв.дюйм абс.). ЧОСЖ преимущественно лежит в пределах от 0,2 до 4 час-1 и наиболее предпочтительно от 0,2 до 3 час-1. Скорость подачи водорода преимущественно лежит в пределах от 6000 до 8000 SCFB и более предпочтительно от 700 до 6000 SCFB.

Уникальные свойства катализаторной композиции изобретения позволяют значительно улучшить работу существующих установок гидроконверсии путем замены используемого до настоящего времени на этих установках катализатора катализаторной композицией изобретения, которая обладает описанными выше улучшенными гидроконверсионными характеристиками.

Существующая установка гидроконверсии включает в себя реакторный аппарат, который ограничивает зону реакции, которая может содержать слой частиц первого катализатора гидроочистки. Первый катализатор гидроочистки может использоваться при гидроочистке и гидроконверсии тяжелого углеводородного сырья и может обладать способностью конвертировать смолу. Реакторный аппарат функционально оборудован устройством для приема содержащего смолу тяжелого углеводородного сырья и, кроме того, имеет устройство для осуществления контактирования тяжелого углеводородного сырья в условиях гидроконверсии с катализатором гидроочистки в присутствии водорода с целью получения гидроочищенного продукта. Реакторный аппарат оборудован также функционально устройством для вывода из него гидроочищенного продукта.

Работа существующей установки гидроконверсии улучшается при ее использования в процессе гидроконверсии сырья после удаления из реакторного аппарата по крайней мере части первого катализатора гидроочистки и замены его частицами второго катализатора гидроочистки. Предпочтительно, чтобы второй катализатор гидроочистки обладал более высокой способностью конвертировать смолу, чем первый катализатор гидроочистки, и при этом также предпочтительно, чтобы он включал в себя катализаторную композицию, детально описанную в заявке.

Приведенные ниже примеры предназначены для иллюстрации изобретения, но их не следует рассматривать как ограничение объема изобретения.

Пример 1

В примере 1 описывается приготовление катализатора изобретения и сравнительного катализатора, которые были испытаны на эффективность, как описано в примере 2.

Алюмооксидный носитель, используемый для приготовления катализаторов А и В, был приготовлен смешением порошка оксида алюминия с разбавленной азотной кислотой, в результате чего образуется пригодная для экструзии паста. Пригодную для экструзии пасту формуют в экструдаты с номинальным диаметром 0,8 мм. Экструдаты сушат при температуре сушки и затем прокаливают при температуре прокаливания 482°С (900°F). Измеренное с помощью ртутной порозиметрии распределение размеров пор дается в приведенной ниже таблице 1. Медианный диаметр пор равен 116 Å, средний диаметр пор равен 119 Å и суммарный объем интрузии составляет 0,8423 мл/г.

Катализатор А

Содержащий никель, фосфор и молибден пропиточный раствор приготовляют смешением ингредиентов в количествах: 896 вес. частей карбоната никеля (NiCOs), 1335 вес. частей триоксида молибдена (МоО3), 331 вес. частей фосфорной кислоты (Н3РО4), 451 вес. частей моногидрата лимонной кислоты и 13000 вес. частей воды, нагревом смеси до примерно 93°С (200°F) и перемешиванием до осветления жидкости. После охлаждения пропиточного раствора указанный выше экструдат алюмооксидного носителя пропитывают пропиточным раствором, взятым в таком количестве, которое бы позволило получить катализаторную композицию, имеющую после пропитки и прокаливания желаемый состав. Пропитанный экструдат сушат 3-4 часа при 125°С и затем прокаливают в течение 1 часа при 483°С (900°F), получая готовую катализаторную композицию. Эта готовая катализаторная композиция имеет следующее конечное содержание металлов: 2,4 вес.% никеля (3,05 вес.% NiO), 6 вес.% молибдена (9 вес.% МоО3), 0,6 вес.% фосфора (1,37 вес.% Р2О5) и 86,57 вес.% оксида алюминия (Аl2О3). Отношение оксида никеля к оксиду молибдена (NiO/МоО3) в этом катализаторе равно 0,34. Готовая катализаторная композиция обладает также следующими свойствами: удельная поверхность адсорбции азота (ВЕТ-метод) 212 м2/г; объем пор по десорбции азота (BJH-метод) 0,697 см3/г;

средний диаметр пор по десорбции азота (BJH-метод) 105 Å; объем пор по методу интрузии ртути 0,6764 см3/г; и процент суммарного объема пор катализатора в порах, имеющих диаметр, больший 210 Å, равный 2,4%.

Катализатор В

Содержащий никель, фосфор и молибден пропиточный раствор приготовляют смешением ингредиентов в количествах: 877 вес. частей карбоната никеля (NiCO3), 1046 вес. частей триоксида молибдена (МоО3), 324 вес. частей фосфорной кислоты (Н3РO3), 488 вес. частей моногидрата лимонной кислоты и 13000 вес. частей воды, нагревом смеси до примерно 93°С (200°F) и перемешиванием до осветления жидкости. После охлаждения пропиточного раствора указанный выше экструдат алюмооксидного носителя пропитывают пропиточным раствором, взятым в таком количестве, которое бы позволило получить катализаторную композицию, имеющую после пропитки и прокаливания желаемый состав. Пропитанный экструдат сушат 3-4 часа при 125°С и затем прокаливают в течение 1 часа при 483°С (900°F), получая готовую катализаторную композицию. Эта готовая катализаторная композиция имеет следующее конечное содержание металлов: 2,4 вес.% никеля (3,05 вес.% NiO), 4,8 вес.% молибдена (7,2 вес.% МоО3), 0,6 вес.% фосфора (1,37 вес.% Р2O3) и 88,37 вес.% оксида алюминия (Аl2О3). Отношение оксида никеля к оксиду молибдена (NiO/МоО3) в этом катализаторе равно 0,42. Готовая катализаторная композиция обладает также следующими свойствами: удельная поверхность адсорбцииазота (ВЕТ-метод) 217 м2/г; объем пор по десорбции азота (BJH-метод) 0,7163 см3/г;

средний диаметр пор по десорбции азота (BJH-метод) 105 Å; объем пор по методу интрузии ртути 0,6942 см3/г; и процент суммарного объема пор катализатора в порах, имеющих диаметр, больший 210 Å, равный 2,5%.

Сравнительный катализатор С

Содержащий никель, фосфор и молибден пропиточный раствор приготовляют смешением ингредиентов в количествах: 672 вес. частей карбоната никеля (NiCO3), 1500 вес. частей триоксида молибдена (МоО3), 331 вес. частей фосфорной кислоты (Н3РO4) и 13000 вес. частей воды, нагревом смеси до примерно 93°С (200°F) и перемешиванием до осветления жидкости. После охлаждения пропиточного раствора указанный выше экструдат алюмооксидного носителя пропитывают пропиточным раствором, взятым в таком количестве, которое бы позволило получить катализаторную композицию, имеющую после пропитки и прокаливания желаемый состав. Пропитанный экструдат сушат 3-4 часа при 125°С и затем прокаливают в течение 1 часа при 483°С (900°F), получая готовую катализаторную композицию. Эта готовая катализаторная композиция имеет следующее конечное содержание металлов: 1,8 вес.% никеля (2,3 вес.% NiO), 6,5 вес.% молибдена (9,75 вес.% МоО3), 0,6 вес.% фосфора (1,37 вес.% Р2O5) и 86,58 вес.% оксида алюминия (Аl2O3). Отношение оксида никеля к оксиду молибдена (NiO/МоО3) в этом катализаторе равно 0,23.

Сравнительный катализатор D

Содержащий никель, фосфор и молибден пропиточный раствор приготовляют смешением ингредиентов в количествах: 821 вес. частей карбоната никеля (NiCO3), 2105 вес. частей триоксида молибдена (МоО3), 410 вес. частей фосфорной кислоты (Н3РO4) и 13000 вес. частей воды, нагревом смеси до примерно 93°С (200°F) и перемешиванием до осветления жидкости. После охлаждения пропиточного раствора указанный выше экструдат алюмооксидного носителя пропитывают пропиточным раствором, взятым в таком количестве, которое бы позволило получить катализаторную композицию, имеющую после пропитки и прокаливания желаемый состав. Пропитанный экструдат сушат 3-4 часа при 125°С и затем прокаливают в течение 1 часа при 483°С (900°F), получая готовую катализаторную композицию. Эта готовая катализаторная композиция имеет следующее конечное содержание металлов: 2,1 вес.% никеля (2,7 вес.% NiO), 8,7 вес.% молибдена (13,05 вес.% МоО3), 0,7 вес.% фосфора (1,6 вес.% Р3О5) и 82,67 вес.% оксида алюминия (Аl2O3). Отношение оксида никеля к оксиду молибдена (NiO/МоО3) в этом катализаторе равно 0,20.

Пример 2

В примере 2 описывается экспериментальная процедура испытания и условия, использованные для испытания описанных в примере 1 катализаторов на их эффективность в отношении гидроконверсии.

Каждый из катализаторов А, В и сравнительных катализаторов испытывали на их каталитическую эффективность в процессах гидропереработки и гидроконверсии тяжелого углеводородного сырья. Это сырье представляло собой смесь 40 об.% битума, полученного атмосферной перегонкой донных остатков (отбензиненный при атмосферном давлении битум) и 60 об.% отбензиненного в вакууме битума. Состав и свойства отбензиненного при атмосферном давлении битума показаны в приведенной ниже таблице 2.

Испытания проводили в мини-реакторе с кипящим слоем, изображенным на фиг.4 в патенте США №5186904, где он детально описан. Реактор заполняли 80 см3 выбранного катализатора и вводили в реактор тяжелое углеводородное сырье со скоростью 130 г/час и водород со скоростью 104 стандартных (температура 25°С, давление 1 атм) литров в час. Поддерживались следующие условия реакции: 10,4 МПа и 440°С.

Продукт был выделен и определен его состав, что позволило определить процент конверсии смоляного компонента сырья. Результаты испытания катализатора А и сравнительного катализатора С графически представлены на фиг.1, фиг.2 и фиг.3. На фиг.1 представлена конверсия смолы под действием соответствующего катализатора в зависимости от продолжительности работы катализатора, выраженная в суммарном количестве баррелей переработанного тяжелого углеводородного сырья на один фунт катализатора. На фиг.2 представлена конверсия микроуглеродистого остатка (МУО), определяемая с помощью тест-процедуры ASTM D4530 в зависимости от продолжительности работы катализатора. На фиг.3 представлена зависимость расхода водорода от продолжительности работы катализатора.

Как следует из чертежей, катализатор А изобретения обеспечивает значительно более высокую конверсию смолы, чем сравнительный катализатор, и при этом не требует значительного увеличения расхода водорода. Этот полезный эффект оказался неожиданным, поскольку следовало ожидать, что более высокая конверсия смолы должна была бы повлечь за собой более высокий расход водорода. При этом катализатор А изобретения обеспечивает конверсию МУО, которая не ниже, а может быть и несколько выше конверсии МУО для сравнительного катализатора. Графики на каждом из чертежей обнаруживают также умеренно низкую скорость снижения активности катализатора, что характеризует достаточную стабильность катализатора. Катализатор А проявляет описанные выше улучшенные свойства, несмотря на низкое содержание в нем молибдена при высоком отношении никеля к молибдену.

Результаты испытания катализатора В и сравнительного катализатора С представлены графически на фиг.4, фиг.5 и фиг.6. На фиг.4 представлена конверсия смолы под действием соответствующего катализатора в зависимости от продолжительности работы катализатора, выраженная в суммарном количестве баррелей переработанного тяжелого углеводородного сырья на один фунт катализатора. На фиг.5 представлена конверсия микроуглеродистого остатка в зависимости от продолжительности работы катализатора. На фиг.6 представлена зависимость расхода водорода от продолжительности работы катализатора.

Представленные на чертежах данные показывают, что катализатор В обеспечивает как более высокую конверсию смолы, так и более высокую конверсию МУО по сравнению со сравнительным катализатором С без значительного увеличения расхода водорода и даже с небольшим уменьшением расхода водорода. Как указывалось выше, оказалось неожиданным, что катализатор обеспечивает более высокую конверсию смолы и МУЕ без увеличения расхода водорода. Представленные на чертежах данные показывают также, что катализатор.является также достаточно стабильным, даже несмотря на то, что условия реакции являются особенно жесткими. Катализатор В проявляет описанные выше улучшенные свойства, несмотря на низкое содержание в нем молибдена при высоком отношении никеля к молибдену.

Пример 3

Пример 3 представляет Раман-спектры описанных приведенных выше катализаторов и процедуру, которая была использована для измерения Раман-спектров.

Образцы катализаторов изобретения и сравнения были приготовлены для Раман-спектроскопии путем раздельного разбиения агатовым пестиком по 0,25 г каждого из образцов катализаторов в агатовой ступке и размалывания в течение 5 мин до приобретения каждым образцом катализатора консистенции тонкой муки. После этого гомогенизированный образец прессуют в пилюлю с помощью 13 мм инфракрасного пеллет-пресса. Раман-спектры получали на Раман-микроскопе Horiba Jobin Yvon LabRAM, оборудованном решетками с 1800 линиями/мм и ПЗС-камерой. Был использован объектив с рабочим расстоянием 50х. Спектры генерировали возбуждением на длине волны 488 нм при 30 мВт на образце и времени экспозиции 10 сек с 20 суммированными сканированиями. Образцы изучали визуально до и после сканирования с целью обнаружения каких-либо следов лазерного повреждения.

На фиг.7, фиг.8, фиг.9 и фиг.10 представлены индивидуальные спектры для катализатора А, катализатора В, сравнительного катализатора С и сравнительного катализатора D. На фиг.11 представлены увеличенные части низкочастотного конца (от 100 до 500 см-1) Раман-спектров для каждого из катализаторов изобретения и сравнения. На фиг.12 представлены увеличенные части высокочастотного конца (от 1000 до 1800 см-1) Раман-спектров для каждого из катализаторов изобретения и сравнения. На фиг.13 представлены увеличенные части промежуточной частоты (от 800 до 1000 см-1) Раман-спектров для каждого из катализаторов изобретения и сравнения.

Следует обратить внимание на то, что катализаторы А и В изобретения обладают некоторыми рамановскими полосами, которые отсутствуют у сравнительных катализаторов, что делает их характеристические Раман-спектры отличимыми от Раман-спектров сравнительных катализаторов. Например, каждый катализатор изобретения имеет по меньшей мере два рамановских пика с максимумами в области от 275 до 400 см-1 в отличие от сравнительных катализаторов, у которых в этой области имеется единственный пик. Пики расположены в рамановских областях от 290 до 330 cм-1 и от 350 до 390 см-1. Катализаторы изобретения имеют также рамановские пики, которые отсутствуют у сравнительных катализаторов в рамановских областях от 1130 до 1230 см-1, например при 1180 см-1, и/или от 1250 до 1350 см-1, например при 1300 см-1, и/или от 1360 до 1440 см-1, например при 1400 см-1, и/или от 1500 до 1600 см-1, например при 1550 см-1, и/или от 1610 до 1750 см-1, например при 1680 см-1. Такие различия в Раман-спектрах демонстрируют то, что катализаторы изобретения являются уникальными по сравнению с катализаторами сравнения. Уникальность катализаторов изобретения иллюстрируется, кроме того, их улучшенной каталитической эффективностью, как это отмечается в заявке.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОАКТИВИРУЮЩИЙСЯ КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2614429C2 |

| ВЫСОКОСТАБИЛЬНЫЙ КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2007 |

|

RU2443472C2 |

| СПОСОБ И КАТАЛИЗАТОР ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ | 2004 |

|

RU2376059C2 |

| КАТАЛИЗАТОРЫ ГИДРОКОНВЕРСИИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2004 |

|

RU2342995C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ И СПОСОБ ОБРАБОТКИ ТЯЖЕЛОГО УЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2636150C2 |

| Способ получения катализатора глубокой гидропереработки углеводородного сырья, катализатор и способ гидроочистки углеводородного сырья с его использованием | 2020 |

|

RU2747053C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ | 2006 |

|

RU2417124C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ГИДРООЧИСТКИ, СОДЕРЖАЩАЯ ПОЛЯРНОЕ ГЕТЕРОЦИКЛИЧЕСКОЕ СОЕДИНЕНИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО КАТАЛИЗАТОРА И СПОСОБ ИСПОЛЬЗОВАНИЯ ТАКОГО КАТАЛИЗАТОРА | 2014 |

|

RU2673891C2 |

| КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2311959C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2314154C1 |

Изобретение относится к катализаторной композиции и ее использованию в процессе гидропереработки тяжелого углеводородного сырья. Катализаторная композиция для использования в процессе гидроконверсии тяжелого углеводородного сырья содержит: молибденовый компонент, присутствующий в указанной катализаторной композиции в количестве менее 12 вес. %, где вес. % берутся от общего веса указанной катализаторной композиции в предположении, что указанный молибденовый компонент находится в форме оксида вне зависимости от его действительной формы, и никелевый компонент, присутствующий в указанной катализаторной композиции в таком количестве, при котором указанная катализаторная композиция имеет весовое отношение указанного никелевого компонента к указанному молибденовому компоненту от 0,28 до 0,9, причем это весовое отношение рассчитано в предположении, что каждый из указанного никелевого компонента и указанного молибденового компонента находится в форме оксидов вне зависимости от их действительной формы, и материал носителя, содержащего оксид алюминия, при этом материал носителя имеет медианный диаметр пор в диапазоне от 100 Å до 140 Å, не более 5% от его общего объема пор приходится на поры с диаметром более 210 Å и менее 10% объема пор приходится на поры с диаметром менее 90 Å. Технический результат - катализаторная композиция обеспечивает высокую конверсию смоляного компонента тяжелого углеводородного сырья. 2 н. и 6 з. п. ф-лы, 2 табл., 13 ил., 3 пр.

1. Катализаторная композиция для использования в процессе гидроконверсии тяжелого углеводородного сырья, которая содержит:

молибденовый компонент, присутствующий в указанной катализаторной композиции в количестве менее 12 вес. %, где вес. % берутся от общего веса указанной катализаторной композиции в предположении, что указанный молибденовый компонент находится в форме оксида вне зависимости от его действительной формы; и

никелевый компонент, присутствующий в указанной катализаторной композиции в таком количестве, при котором указанная катализаторная композиция имеет весовое отношение указанного никелевого компонента к указанному молибденовому компоненту от 0,28 до 0,9, причем это весовое отношение рассчитано в предположении, что каждый из указанного никелевого компонента и указанного молибденового компонента находится в форме оксидов вне зависимости от их действительной формы; и материал носителя, содержащего оксид алюминия, при этом материал носителя имеет медианный диаметр пор в диапазоне от 100 Å до 140 Å, не более 5% от его общего объема пор приходится на поры с диаметром более 210 Å и менее 10% объема пор приходится на поры с диаметром менее 90 Å.

2. Катализаторная композиция по п.1, в которой указанный материал носителя характеризуется шириной распределения пор не более 35 Å и общим объемом пор по меньшей мере 0,75 см3/г.

3. Катализаторная композиция по одному из пп.1-2, в которой указанная катализаторная композиция характеризуется Раман-спектром, который включает по меньшей мере два рамановских пика с максимумами в пределах рамановской полосы от 275 см-1 до 400 см-1.

4. Катализаторная композиция по одному из пп.1-2, в которой указанная катализаторная композиция дополнительно характеризуется Раман-спектром, который включает пик с максимумом в пределах рамановской полосы от 1610 см-1 до 1750 см-1.

5. Катализаторная композиция по одному из пп.1-2, в которой указанное весовое отношение указанного никелевого компонента к указанному молибденовому компоненту выше 0,3.

6. Катализаторная композиция по одному из пп.1-2, в которой указанный материал носителя по существу не содержит оксида кремния.

7. Катализаторная композиция по одному из пп.1-2, которая по существу не содержит кобальт.

8. Способ гидроконверсии тяжелого углеводородного сырья, который включает: контактирование указанного тяжелого углеводородного сырья в подходящих для гидроконверсии условиях с катализаторной композицией по любому из пп.1-7.

| RU 2006112586 A, 27.10.2007 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ В ПОДВЕШЕННОМ СОСТОЯНИИ В ТЕПЛИЦЕ | 2018 |

|

RU2687370C1 |

| Способ комбинированной разработки сближенных крутопадающих пластов | 1982 |

|

SU1060794A1 |

Авторы

Даты

2014-12-27—Публикация

2009-07-09—Подача