Притязание на приоритет

Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США № 61/638710, поданной 26 апреля 2012 года, полное содержание которой включено в настоящую заявку посредством ссылки.

Область техники, к которой относится изобретения

Это изобретение относится к катализатору гидроочистки и способу гидроочистки по обработке тяжелого углеводородного сырья.

Уровень техники изобретения

При переработке сырой нефти, тяжелые фракции, включающие в себя остаток, часто подвергают каталитической гидроочистке, чтобы удалить такие компоненты, как сера, азот, металлы (например, никель или ванадий, или тот и другой), и коксуемость посредством десульфуризации, деазотирования, деметаллизации или конверсии асфальтенов, или любой их комбинации. Различные типы гетерогенных катализаторов гидроочистки используются, чтобы способствовать протеканию этой реакции путем приведения в контакт катализатора с сырьем в условиях повышенной температуры и давления и в присутствии водорода. Ряд катализаторов гидроочистки был описан в прошлом, чтобы улучшить гидроочистку тяжелого сырья. К ним относятся, например, патент США 6030915 (де Бур) и патент США 6127299 (де Бур и др.), которые раскрывают измельчение и смешивание отработанных частиц катализатора с образованием новых катализаторов гидроочистки тяжелых углеводородов. Другой катализатор гидроочистки описан в патенте США 7824541 (Бхан), который особенно полезен при обработке дистиллятного сырья с целью производства дистиллятов с низким содержанием серы. Этот катализатор является совместно перемешанной смесью триоксида молибдена, соединения металла VIII группы, и неорганического оксидного материала. Совместно перемешанную смесь прокаливают. Содержание молибдена в катализаторе составляет от 10,5 до 33 масс. %, в пересчете на оксид. Если компонент металла группы VIII является никелем, он присутствует в катализаторе в пределах от 3,8 до 15,3 масс. %, в пересчете на оксид. Катализатор также имеет средний диаметр пор, который находится в определенном и узком диапазоне от 50 до 100 ангстрем. Меньше чем 4,5 процента от общего объема пор содержится в его макропорах, имеющих диаметры пор больше чем 350 ангстрем, и меньше чем 1 процент от общего объема пор содержится в его макропорах, имеющих диаметры пор больше чем 1000 ангстрем.

Раскрытый в патенте США 7820036 (Бхан) представляет собой катализатор, используемый в гидроочистке тяжелого углеводородного сырья, в котором катализатор содержит прокаленную смесь, сделанную путем прокаливания формованной частицы смеси, содержащей триоксид молибдена, соединение никеля и неорганический оксидный материал. Катализатор может быть сделан путем смешивания неорганического оксидного материала, триоксида молибдена и соединения никеля с целью образования смеси, которую формируют в частицу и прокаливают, чтобы получить прокаленную смесь. Способ содержит гидродесульфуризацию и гидроконверсию тяжелого углеводородного сырья, чей способ может включать в себя конверсию части битумного остатка тяжелого углеводородного сырья и производство обработанного продукта, имеющего улучшенную стабильность, как видно из его уровня пептизации. Катализатор приготовлен по способу, включающему в себя совместное перемешивание неорганического оксидного материала, триоксида молибдена и соединения никеля с целью образования смеси; формирование упомянутой смеси в частицу; и прокаливание упомянутой частицы, чтобы получить прокаленную смесь, имеющую распределение пор по размеру такое, что, по меньшей мере, 70% от общего объема пор упомянутой прокаленной смеси находится в виде пор упомянутой прокаленной смеси, имеющей диаметр пор в диапазоне от 70 до 150 ангстрем.

Раскрытый в патенте США 7871513 (Бхан) представляет собой катализатор, пригодный для использования в гидроочистке тяжелого углеводородного сырья. Этот катализатор представляет собой прокаленную смесь, изготовленную путем прокаливания формованной частицы смеси, содержащей триоксид молибдена, соединение никеля и неорганический оксидный материал. Содержание молибдена в катализаторе находится в диапазоне вплоть до 18 масс. %, в пересчете на оксид. Содержание никеля в катализаторе составляет в диапазоне вплоть до 5,1 масс. %, в пересчете на оксид. Источник молибдена, используемый в приготовлении катализатора, в виде триоксида молибдена, который находится в тонкоизмельченном состоянии. В то время как вышеупомянутые катализаторы проявляли хорошую активность гидроочистки, продолжаются усилия, чтобы найти новые или улучшенные каталитические композиции, имеющие повышенное каталитическую активность или улучшенную стабильность, или и то, и другое. Любое улучшение в активности катализатора может привести к снижению требуемых температур в реакторе с тем, чтобы получить продукт с заданным содержанием азота, серы, асфальтенов, или содержанием металла из сырья, загрязненного этими компонентами.

Более низкие температуры в реакторе обеспечивают экономию энергии и будут продлевать срок службы катализатора. Также продолжаются усилия по поиску более экономичных способов изготовления каталитических композиций. Тяжелое углеводородное сырье, такое как мазуты и гудроны, как правило, тяжелее подвергнуть гидроочистке с целью удаления таких компонентов, как сера, азот, металлы и углерод, чем более легкие дистилляты и нафту. Специально разработанные катализаторы, которые отличаются от тех, которые используются для обработки более легкого углеводородного сырья, могут потребоваться для того, чтобы более экономично обработать более тяжелое углеводородное сырье. Итак, существует постоянная потребность найти новые или улучшить каталитические композиции, которые имеют хорошие свойства для гидроочистки тяжелого углеводородного сырья.

Желательно, в силу вышесказанного, получить улучшенный катализатор гидроочистки, имеющий хорошую каталитическую активность и стабильность, и который может быть экономичным в изготовлении. Одно конкретное желание состоит в том, чтобы предоставить катализатор гидроочистки, который является особенно полезным в гидроочистке тяжелого углеводородного сырья, и особенно такого сырья, которое имеет исключительно высокие концентрации серы и металлов, например, никеля и ванадия.

Сущность изобретения

Таким образом, соответственно, получить катализатор гидроочистки для обработки тяжелого углеводородного сырья. Катализатор содержит прокаленную частицу, содержащую совместно перемешанную смесь, изготовленную путем совместного перемешивания неорганического оксидного порошка, порошка триоксида молибдена и частиц металла VIII группы и затем формирования совместно перемешанной смеси в частицу, которую прокаливают, чтобы получить прокаленную частицу. Прокаленная частица имеет такую структуру пор, что, по меньшей мере, 20% от ее общего объема пор содержится в виде пор, имеющих диаметр пор больше чем 5000 ангстрем и меньше чем 70% от ее общего объема пор содержится в виде пор, имеющих диаметры пор в диапазоне от 70 до 250 ангстрем, как измерено методом ртутной порометрии.

Катализатор гидроочистки получают путем совместного перемешивания неорганического оксидного порошка, порошка триоксида молибдена и частиц металла VIII группы с целью образования совместно перемешанной смеси. Совместно перемешанную смесь формируют в частицу, которую прокаливают в условии контролируемых температур при температуре прокаливания в пределах от 482°C (900°F) до 787,7°C (1450°F) в течение периода времени прокаливания, таким образом, чтобы получить прокаленную частицу, имеющую такую структуру пор, что, по меньшей мере, 20% от ее общего объема пор содержится в виде пор, имеющих диаметры пор больше чем 5000 ангстрем и меньше чем 70% от ее общего объема пор содержится в виде пор, имеющих диаметры пор в диапазоне от 70 до 250 ангстрем, как измерено методом ртутной порометрии.

Катализатор гидроочистки может быть использован в способе обработки тяжелого углеводородного сырья и, в частности, обработки такого сырья, которое имеет значительные концентрации ванадия. Этот способ включает в себя приведение в контакт катализатора при подходящих условиях гидроочистки с тяжелым углеводородным сырьем, имеющим загрязняющие концентрации металлов и серы с целью производства обработанного продукта.

Описание чертежей

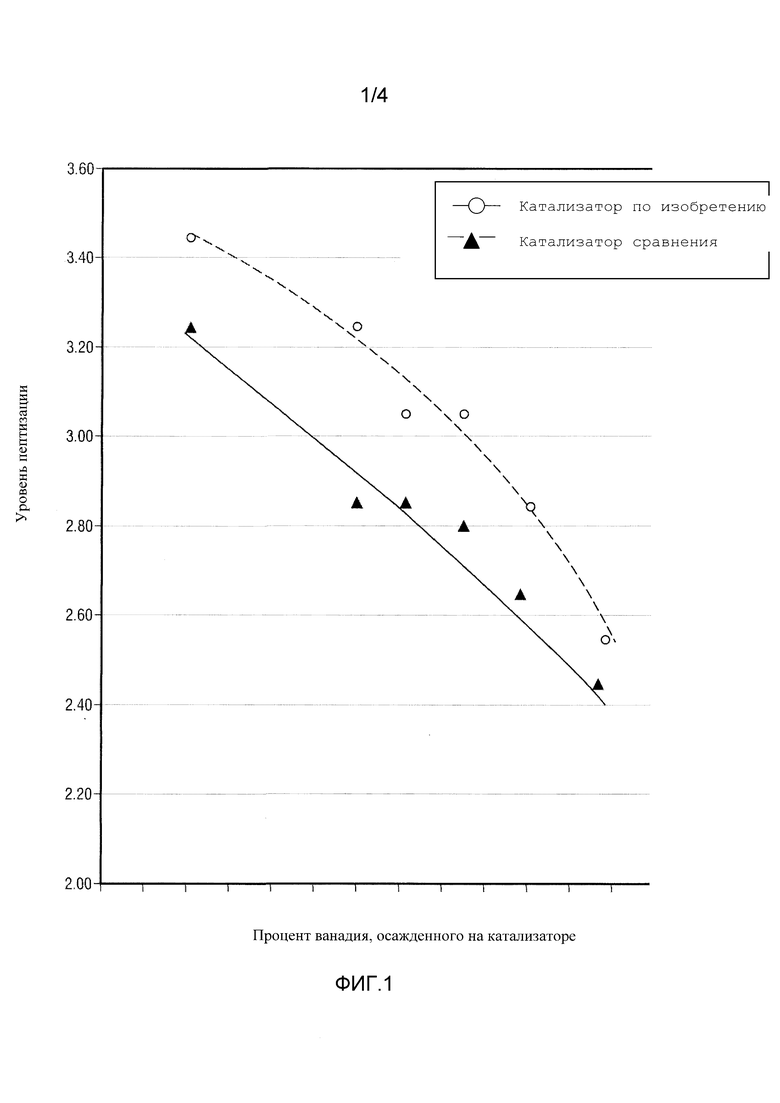

Фиг. 1 представляет графики зависимости уровней пептизации произведенного продукта от осаждения ванадия на катализаторе для катализатора по изобретению А и для катализатора сравнения В.

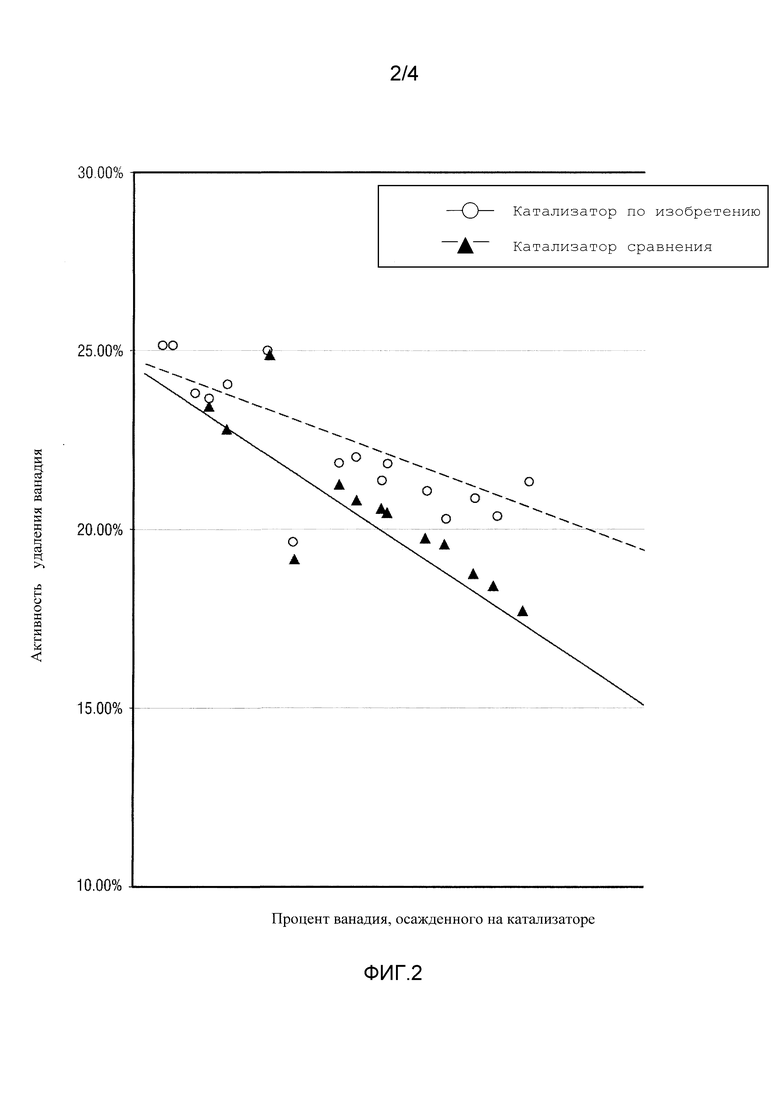

Фиг. 2 представляет графики зависимости активности удаления ванадия от осаждения ванадия на катализаторе для катализатора по изобретению А и для катализатора сравнения В.

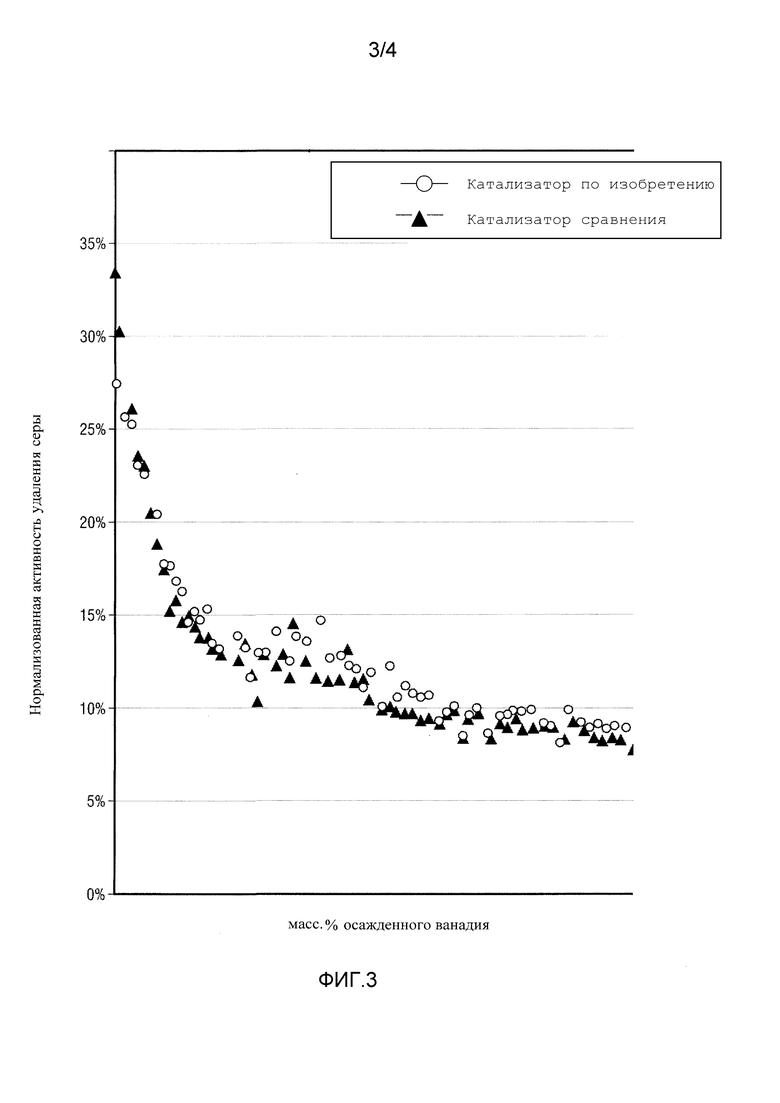

Фиг. 3 представляет графики зависимости нормированной активности удаления серы от ванадия, осажденного на катализаторе, для катализатора по изобретению А и для катализатора сравнения B.

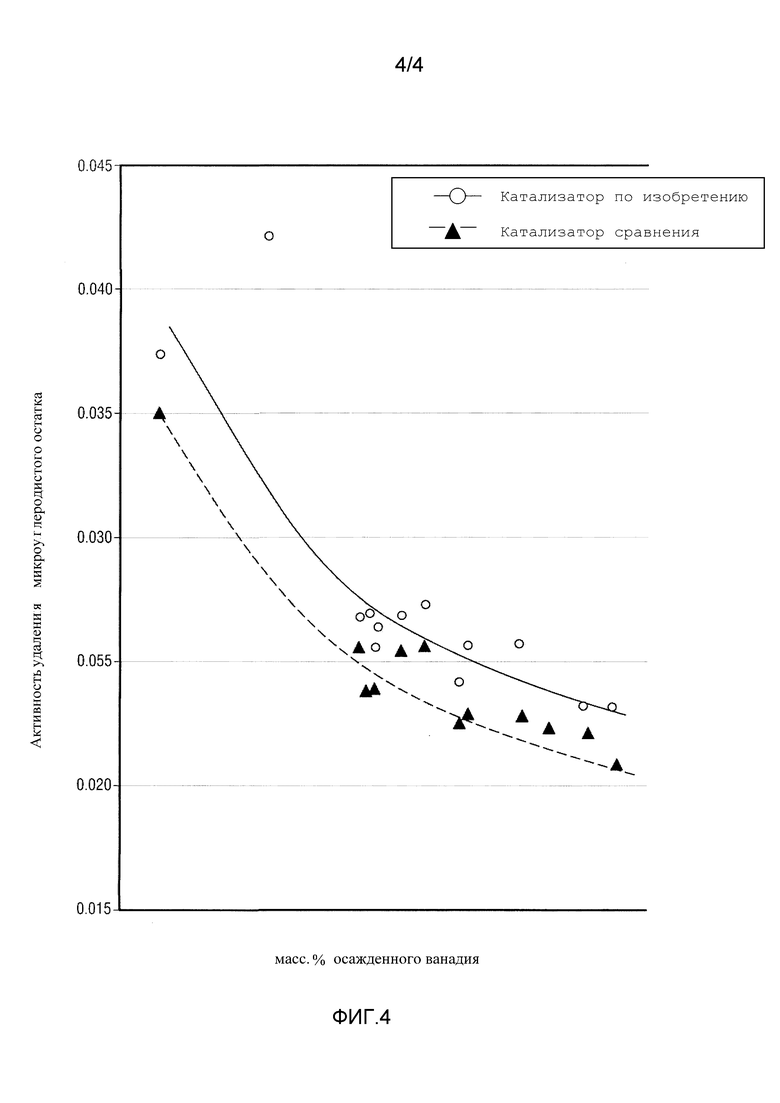

Фиг. 4 представляет графики зависимости активности удаления микроуглеродистого остатка (МУО) от ванадия, осажденного на катализаторе, для катализатора по изобретению А и для катализатора сравнения В.

Подробное описание изобретения

Каталитическая композиция по изобретению является особенно полезной в гидроочистке тяжелого углеводородного сырья. Одним из выгодных свойств каталитической композиции по изобретению является его активность удаления ванадия при использовании в обработке тяжелого углеводородного сырья, имеющего значительные концентрации ванадия. Композиция по изобретению проявляет по сравнению с другими сравнительными композициями повышенную активность удаления ванадия.

Еще одним полезным свойством каталитической композиции по изобретению является его способность обеспечивать гидроочистку тяжелого углеводородного сырья с целью получения обработанного продукта, который имеет улучшенную стабильность продукта, как видно из его уровня пептизации, и, более того, каталитическая композиция дополнительно обеспечивает значительно лучшую стабильность продукта (т.е., уровень пептизации), когда катализатор насыщен ванадием, при его применении в обработке сырья, содержащего ванадий, по сравнению с действием других насыщенных ванадием катализаторов. Это свойство является желательным, когда тяжелое углеводородное сырье, подлежащее обработке, содержит высокое содержание ванадия, которое должно быть удалено.

Считается, что уникальные физические характеристики совместно перемешанной и прокаленной композиции по изобретению обеспечиваются ее превосходными каталитическими эксплуатационными свойствами. В частности, каталитическая композиция по изобретению содержит прокаленную частицу, имеющую такую структуру пор, что, по меньшей мере, 20% от ее общего объема пор содержится в виде пор, имеющих диаметры пор больше чем 5000 ангстрем. Прокаленная частица дополнительно может иметь меньше чем 70% от ее общего объема пор в виде пор, имеющих диаметры пор в диапазоне от 70 до 250 ангстрем. Структура пор прокаленной частицы, измеренная с помощью стандартного способа ртутной пенетрации, известна специалистам в данной области.

Считается, что уникальная структура пор прокаленной частицы катализатора согласно изобретению и другие трудно определяемые свойства передаются прокаленной частице с помощью способа, посредством которого прокаленную частицу композиции готовят, например, путем совместного перемешивания, путем регулирования pH однородной мягкой смеси в процессе приготовления, и путем регулирования температуры прокаливания формованной частицы. Именно эти свойства способствуют улучшению свойств, связанных с производительностью и активностью каталитической композиции по изобретению. Среди этих улучшенных эксплуатационных свойств, например, как отмечают, находится способность обеспечивать выход обработанного тяжелого углеводородного сырья, которое имеет повышенную стабильность, или уровень пептизации, и повышенную устойчивость к негативному воздействию осаждения ванадия на композиции.

Одним из необходимых признаков прокаленной частицы настоящего изобретения является то, что она должна быть приготовлена посредством совместного перемешивания ее отдельных металлических компонентов носителя и гидрирующих металлических компонентов, а не с помощью других способов, таких как пропитка материала носителя гидрирующими металлами.

Считается, что определенный способ совместного перемешивания исходных материалов для приготовления совместно перемешанной смеси, которую формируют в частицы, которые прокаливают, способствует получению каталитической композиции, имеющей уникальные свойства по сравнению с другими композициями. Кроме того, признается, что определенные условия процесса, с помощью которых готовят композицию по изобретению, регулируют таким образом, чтобы обеспечить совместно перемешанную и прокаленную частицу, которая имеет уникальные физические свойства и демонстрирует улучшенную каталитическую производительность по сравнению с совместно перемешанными композициями сравнения.

Первая стадия способа согласно изобретению включает в себя смешивание исходных материалов катализатора с тем, чтобы образовать смесь. Исходные материалы должны быть совместно перемешаны, чтобы получить совместно перемешанную смесь. Основные исходные материалы при приготовлении совместно перемешанной смеси включают в себя триоксид молибдена, который находится, предпочтительно, в виде тонкоизмельченных частиц, которые могут быть как в виде сухого порошка, так и в виде частиц в суспензии или взвеси, и неорганический оксидный материал, такой как неорганический оксидный материал, выбранный из группы, состоящей из оксида алюминия, диоксида кремния и оксида алюминия - диоксида кремния. Кроме того, частицы металла VIII группы включают в исходные материалы для образования совместно перемешанной смеси.

Частицы металла VIII группы включают в себя либо никелевый компонент, предпочтительно в виде оксида никеля, либо кобальтовый компонент, предпочтительно в виде оксида кобальта, или оба металлических компонента группы VIII. Частицы металла группы VIII объединяют с триоксидом молибдена и неорганическим оксидным материалом для образования совместно перемешанной смеси. Совместно перемешанная смесь, таким образом, содержит, по существу состоит из, или состоит из исходных компонентов неорганического оксидного порошка, порошка триоксида молибдена, и одного или более компонентов металла VIII группы, которые находятся, предпочтительно, в форме частиц.

Никелевый компонент может быть выбран из оксида никеля, который находится, предпочтительно, в виде тонкоизмельченных частиц, которые могут быть либо в виде сухого порошка, либо в виде частиц в суспензии или взвеси. Кобальтовый компонент может быть выбран из оксида кобальта, который также находится, предпочтительно, в форме тонкоизмельченных частиц, которые могут быть в виде как сухого порошка, так и в виде частиц в суспензии или взвеси, и неорганического оксидного материала, например, неорганического оксидного материала, выбранного из группы, состоящей из оксида алюминия, диоксида кремния и оксида алюминия - диоксида кремния.

Количество триоксида молибдена, содержащегося в совместно перемешанной смеси, должно быть таким, чтобы содержание молибдена в прокаленной частице находилось в диапазоне от или около 2 массовых процента (масс. %) до или около 12 масс. %, при этом массовый процент основывается на молибдене как MoO3, независимо от его фактической формы, а общая масса прокаленной частицы дана в пересчете на сухое вещество. Предпочтительно, чтобы прокаленная частица имела содержание молибдена в диапазоне от 2,5 масс. % до 11 масс. %, и, более предпочтительно, когда содержание молибдена прокаленной частицы находится в диапазоне от 3 масс. % до 10 масс. %. Содержание никеля в совместно перемешанной смеси должно быть таким, чтобы содержание никеля в прокаленной частице находилось в диапазоне от или около 0,2 масс. % до или около 6 масс. %, при этом масс. % основывается на никеле, как NiO, независимо от его фактической формы, а общая масса прокаленной частицы дана в пересчете на сухое вещество. Предпочтительно, чтобы прокаленная частица имела содержание никеля в диапазоне от 0,5 масс. % до 5 масс. %, и, более предпочтительно, когда содержание никеля прокаленной частицы находится в диапазоне от 0,8 масс. % до 4 масс. %.

Кобальт необязательно является необходимым компонентом совместно перемешанной смеси или прокаленной частицы, но он может быть предпочтительным компонентом этих композиций. В вариантах осуществления изобретения, которые включают в себя кобальт в качестве компонента композиции по изобретению, желательно, чтобы содержание кобальта совместно прокаленной смеси было таким, чтобы получить прокаленную частицу, имеющую содержание кобальта в диапазоне от или около 0,2 масс. % до или около 6 масс. %, при этом массовый процент основывается на кобальте в виде CoO, независимо от его фактической формы, а общая масса прокаленной частицы дана в пересчете на сухое вещество. Предпочтительно, когда прокаленная частица имеет содержание кобальта в диапазоне от 0,5 масс. % до 5 масс. %, и, более предпочтительно, когда содержание кобальта прокаленной частицы находится в диапазоне от 0,8 масс. % до 4 масс. %. Наряду с тем, что фосфор не является необходимым компонентом катализатора по изобретению, предпочтительно, когда вариант осуществления каталитической композиции по изобретению дополнительно включает в себя соединение фосфора. Концентрация фосфора в каталитической композиции гидроконверсии, может быть в диапазоне от или около 0,05 до или около 6 масс. %, или около 0,05 масс. % до примерно 5 масс. %, фосфор в виде P2O5, из расчета общей массы каталитической композиции гидроконверсии. Но, предпочтительно, когда концентрация фосфора находится в диапазоне от 0,1 масс. % до примерно 2 масс. %, и, наиболее предпочтительно, от 0,2 до 1,5 масс. %.

Количество неорганического оксидного материала, совместно перемешанного в совместно перемешанную смесь, является таким, чтобы получить количество в диапазоне от 50 до 97 масс. % неорганического оксидного материала в прокаленной частице, при этом массовые проценты основаны на общей массе прокаленной частицы. Предпочтительно, когда количество неорганического оксидного материала в прокаленной частице находится в диапазоне от 55 до 96 масс. %, и, наиболее предпочтительно, от 60 до 95 масс. %.

Совместное перемешивание компонентов и формирование совместно перемешанной смеси может быть осуществлено любым способом или способами, известными специалистам в данной области техники, включая, но не ограничиваясь ими, использование таких подходящих типов смесительных машин для твердых веществ, как мялки, стационарные емкости или желоба, триоксид молибденунковые смесители, которые могут быть либо периодического типа, либо непрерывного типа, и турбосмесители, а также использование таких подходящих типов либо периодических, либо непрерывных смесителей для смешивания твердых частиц и жидкостей или для формирования пастообразных смесей, которые являются экструдируемыми. Подходящие типы смесителей периодического действия включают в себя, но не ограничиваются ими, смесители со сменным баком, стационарные мешалки, двуплечие тестомесилки, которые оборудованы любым подходящим типом мешающих лопастей. Подходящие типы смесителей непрерывного действия включают в себя, но не ограничиваются ими, шнековые или двухшнековые экструдеры, желобные-и-шнековые смесители и глиномялки.

Смешивание исходных материалов совместно перемешанной смеси может быть проведено в течение любого подходящего периода времени, необходимого, чтобы должным образом гомогенизировать совместно перемешанную смесь. Как правило, время смешивания может быть в диапазоне вплоть до 2 или более чем 3 часа. Как правило, время смешивания находится в диапазоне от 0,1 часа до 3 часов.

Значение pH совместно перемешанной смеси тщательно регулируют таким образом, чтобы предусмотреть окончательную прокаленную частицу, которая имеет требуемую структуру пор, как описано выше. Поддержание значения pH однородной мягкой смеси во время смешивания или совместного перемешивания исходных материалов в пределах определенного диапазона может способствовать получению прокаленной частицы, имеющей относительно большой процент от ее общего объема пор, который содержится в виде пор, имеющих диаметр пор больше, чем 5000 ангстрем. Как правило, значение pH совместно перемешанной смеси должно быть больше, чем 6. В предпочтительном варианте осуществления, pH совместно перемешанной смеси поддерживают в пределах, по меньшей мере, 6 и менее чем 9 во время стадии совместного перемешивания и приготовления совместно перемешанной смеси. В более предпочтительном варианте осуществления изобретения, pH совместно перемешанной смеси поддерживают в диапазоне от 6,5 до 8,5, и, наиболее предпочтительно, от 6,5 до 8. pH можно регулировать путем добавления солей аммония или гидроксида аммония в совместно перемешанную смесь.

Термин "совместное перемешивание" широко используется в настоящем описании и означает, что, по меньшей мере, перечисленные исходные материалы смешивают вместе с тем, чтобы образовать смесь отдельных компонентов смеси, которая является предпочтительно практически однородной или гомогенной смесью отдельных компонентов такой смеси. Этот термин предназначен, чтобы быть достаточно широким в объеме изобретения, чтобы включать в себя смешивание исходных материалов, так чтобы получить пасту, которая обладает свойствами, позволяющими ей быть способной к экструзии или формированию в экструдируемые частицы любым из известных способов экструзии. Но, кроме того, этот термин предназначен охватывать смешивание исходных материалов, так чтобы получать смесь, которая является предпочтительно практически гомогенной и способной быть агломерированной в формованные частицы, такие как, сфероиды, пилюли или таблетки, цилиндры, нерегулярные профили или просто слабо связанные агрегаты или кластеры, с помощью любого из способов, известных специалистам в данной области техники, включая, но не ограничиваясь ими, формование, таблетирование, прессование, гранулирование, экструзия и галтовка.

Как уже отмечалось, важным аспектом способа по изобретению является пребывание, по меньшей мере, основной части молибденового источника катализатора в виде преимущественно триоксида молибдена для основной части никелевого источника катализатора пребывание преимущественно в виде оксида никеля, а для основной части кобальтового источника катализатора, если кобальт используется в качестве компонента, пребывание преимущественно в виде оксида кобальта. При смешивании или совместном перемешивании исходных материалов катализатора, предпочтительно, для триоксида молибдена быть в тонкоизмельченном состоянии либо в виде тонкоизмельченных твердых частиц, либо в виде мелких частиц в суспензии или взвеси. Лучше всего, если частицы триоксида молибдена, находящегося в форме мелких частиц (порошка триоксида молибдена), используемого при изготовлении катализатора, имеют максимальный размер меньше чем 0,5 мм (500 микрон, мкм), предпочтительно, максимальный размер меньше чем 0,15 мм (150 мкм), более предпочтительно, меньше чем 0,1 мм (100 мкм), и, наиболее предпочтительно, меньше чем 0,075 мм (75 мкм). Аналогичным образом, при смешивании или совместном перемешивании исходных материалов катализатора, предпочтительно, для оксида никеля быть в тонкоизмельченном состоянии либо в виде тонкоизмельченных твердых частиц, либо в виде мелких частиц в суспензии или взвеси.

Лучше всего, если частицы оксида никеля, находящегося в форме мелких частиц используемого при изготовлении катализатора, имеют максимальный размер меньше чем 0,5 мм (500 микрон, мкм), предпочтительно, максимальный размер меньше чем 0,15 мм (150 мкм), более предпочтительно, меньше чем 0,1 мм (100 мкм), и, наиболее предпочтительно, меньше чем 0,075 мм (75 мкм) во время смешивания или совместного перемешивания оксида никеля с другими исходными материалами катализатора.

Когда оксид кобальта используется в приготовлении катализатора, предпочтительно, для оксида кобальта также быть в тонкоизмельченном состоянии либо в виде тонкоизмельченных твердых частиц, либо в виде мелких частиц в суспензии или взвеси. Лучше всего, если частицы находящегося в форме частиц оксида кобальта, используемого при производстве катализатора, имеют максимальный размер меньше чем 0,5 мм (500 микрон, мкм), предпочтительно, максимальный размер меньше чем 0,15 мм (150 мкм), более предпочтительно, меньше чем 0,1 мм (100 мкм), и, наиболее предпочтительно, меньше чем 0,075 мм (75 мкм).

Пока точно неизвестно, но считается, что это выгодно для изобретения, когда триоксид молибдена, который используется при изготовлении катализатора согласно изобретению, находится в форме настолько малых частиц, насколько это практически возможно; итак, следовательно, не желательно иметь нижний предел размера частиц триоксида молибдена, используемого при производстве катализатора. Тем не менее, следует понимать, что размер частиц триоксида молибдена, используемого при изготовлении катализатора, как правило, будет иметь нижний предел по их размерам больше, чем 0,2 микрона. Таким образом, размер частиц триоксида молибдена, используемого в образовании смеси при изготовлении катализатора согласно изобретению, находится предпочтительно в диапазоне от 0,2 до 150 мкм, более предпочтительно, от 0,3 до 100 мкм, и, наиболее предпочтительно, от 0,5 до 75 мкм. Как правило, распределение частиц триоксида молибдена по размеру, будь то в виде сухого порошка или суспензии, или иного рода, таково, что, по меньшей мере, 50 процентов частиц имеют максимальный размер в диапазоне от 2 до 15 мкм. Важным аспектом композиции по изобретению является правильная структура пор. Это означает, что значительная доля или процент от общего объема пор прокаленной частицы должна содержаться в макропорах, имеющих диаметры пор, превышающие 5000 ангстрем, и что максимальная доля или процент от общего объема пор катализатора должна содержаться в мезопорах, имеющих диаметры пор в диапазоне от 70 до 250 ангстрем. Структуру прокаленной частицы регулируют или на нее воздействуют способом, которым ее получают, в том числе с использованием способа совместного перемешивания, а не с использованием некоторых других способов, таких как пропитка. Кроме того, регулируемые условия прокаливания используются для получения прокаленной частицы с требуемой структурой пор. И, значение pH однородной мягкой смеси может дополнительно быть отрегулировано таким образом, чтобы получить прокаленную частицу с желаемой структурой пор. Предпочтительно, когда прокаленная частица имеет такую структуру пор, что, по меньшей мере, 20% от ее общего объема пор содержится в ее порах, имеющих диаметры больше, чем 5 000 ангстрем. Более предпочтительно, когда, по меньшей мере, 22% от общего объема пор прокаленной частицы содержится в виде пор, имеющих диаметры больше чем 5000 Å, и, наиболее предпочтительно, когда, по меньшей мере, 23% от общего объема пор прокаленной частицы содержится в виде пор диаметром больше чем 5000 Å. Что касается объема пор, который содержится в мезопорах прокаленной частицы, предпочтительно, когда менее чем 70% от общего объема пор прокаленной частицы содержится в виде пор, имеющих диаметры в диапазоне от 70 до 250 Å. Более предпочтительно для объема пор мезопор быть меньше чем 68% от общего объема пор прокаленной частицы. Но, наиболее предпочтительно, когда, меньше чем 65% от общего объема пор прокаленной частицы содержится в виде пор, имеющих диаметры в диапазоне от 70 до 250 Å.

Общая площадь поверхности прокаленной частицы также может быть важным физическим свойством каталитической композиции по изобретению. Прокаленная частица должна иметь площадь поверхности, которая больше чем 150 м2/г, но, предпочтительно, когда площадь поверхности может превышать 200 м2/г, более предпочтительно, когда она может превышать 225 м2/г, и, наиболее предпочтительно, когда она превышает 250 м2/г. Считается, что вышеописанная структура пор прокаленной частицы вносит значительный вклад в особенно хорошие характеристики каталитического действия при использовании в областях применения, связанных с гидроочисткой тяжелого углеводородного сырья, имеющего высокие концентрации серы и металлов, и, в частности, тяжелого углеводородного сырья с высоким содержанием ванадия.

После того, как исходные материалы должным образом смешивают и формуют в частицы с формой или формованные частицы, стадия сушки может быть преимущественно использована для удаления определенных количеств воды или летучих веществ, которые включены в смесь или формованные частицы. Сушка формованных частиц может быть проведена при любой подходящей температуре для удаления избытка воды или летучих веществ, но, предпочтительно, температура сушки будет находиться в диапазоне от приблизительно 75°C до 250°C. Период времени для сушки частиц является любым подходящим периодом времени, необходимым для обеспечения желаемого сокращения в содержании летучих веществ частиц до стадии прокаливания. Высушенные или не высушенные частицы прокаливают в присутствии кислородсодержащей текучей среды, такой как воздух, при температуре, которая является подходящей для достижения желаемой степени прокаливания. Как правило, температура прокаливания находится в диапазоне от 482°C (900°F) до 787,7°C (1450°F). Температурные условия, при которых частицы прокаливают, могут быть важными для регулирования структуры пор окончательной прокаленной смеси. В связи с присутствием триоксида молибдена в формованных частицах, температура прокаливания, требуемая для получения прокаленной смеси, имеющей требуемую структуру пор, выше, чем обычные температуры, необходимые для прокаливания других композиций, содержащих неорганические оксидные материалы, особенно те, которые не содержат триоксид молибдена. Но, в любом случае, температуру, при которой формованные частицы прокаливают, чтобы получить окончательно прокаленную частицу, регулируют таким образом, чтобы получить окончательно прокаленные частицы, которые обладают свойствами структуры пор, как описано здесь подробно. Предпочтительная температура прокаливания находится в диапазоне от 510°C (950°F) до 730°C (1346°F), и, наиболее предпочтительно, когда она составляет от 540°C (1004°F) до 705°C (1301°F).

Прокаленная частица является особенно полезной в качестве высоко стабильного катализатора гидроочистки с целью использования при гидроочистке тяжелого сырьевого потока, который имеет высокие содержания смолы, органических металлов, например, соединений никеля и ванадия, и серы. Из-за своей повышенной устойчивости к воздействию осаждения ванадия, прокаленная частица особенно полезна при обработке тяжелого углеводородного сырья, которое имеет особенно высокие концентрации ванадия. Перед ее использованием, прокаленная частица может, но не обязательно, быть сульфидирована или активирована с помощью любого из способов, известных специалистам в данной области техники. Как правило, при использовании в гидроочистке углеводородного сырья, прокаленную частицу содержат в реакционной зоне, такой как та, которую определяют посредством реакционного резервуара, в котором углеводородное сырье приводят в контакт с прокаленной частицей при подходящих условиях реакции гидроочистки и из которого производят углеводородный продукт.

Предпочтительное углеводородное сырье способа по изобретению является тяжелым углеводородным сырьем. Тяжелое углеводородное сырье может быть получено из любой высококипящей нефтяной фракции, такой как газойли атмосферной колонны, атмосферный гудрон, газойли вакуумной колонны, и вакуумный гудрон или мазут. Особенно полезным аспектом способа согласно изобретению является обеспечение гидроочистки тяжелого углеводородного сырья, которое может быть, как правило, определено, как имеющее температуру кипения при его 5% точке перегонки, т.е. Т(5), которая превышает 300°C (572°F), как определено с помощью процедуры тестирования, изложенной в ASTM D-1160. Изобретение, в частности, направлено на гидроочистку тяжелого углеводородного сырья, имеющего T(5), которая превышает 315°C (599°F) и, даже, которая превышает 340°C (644°F). Тяжелое углеводородное сырье может дополнительно включать в себя тяжелые углеводороды, которые имеют температуру кипения выше 538°C (1000°F). Эти более тяжелые углеводороды упоминаются здесь как смола, и, как уже отмечалось, следует признать, что одна из особенностей катализатора или способа по изобретению - то, что он является особенно эффективным при гидроконверсии смолистого содержимого тяжелого углеводородного сырья. Тяжелое углеводородное сырье может включать в себя только 10 об. % смолы или вплоть до 90 об. % смолы, но, как правило, количество смолы, содержащейся в тяжелом углеводородном сырье, находится в диапазоне от 20 до 80 об. %. И, что более обычно, содержание смол в тяжелом углеводородном сырье находится в диапазоне от 30 до 75 об. %. Тяжелое углеводородное сырье может дополнительно включать в себя значительно высокое содержание серы. Одна из особенностей настоящего изобретения - то, что оно предусматривает как десульфуризацию тяжелого углеводородного сырья, так и конверсию смол в более легкие углеводороды, имеющие более низкие температуры кипения, чем у смолистых углеводородов. Серное содержимое тяжелого углеводородного сырья находится, в первую очередь, в виде органических серосодержащих соединений, которые могут включать в себя, например, меркаптаны, замещенные или незамещенные тиофены, гетероциклические соединения, или любой другой тип серосодержащего соединения.

Одним из признаков настоящего изобретения является то, что оно предусматривает десульфуризацию тяжелого сырья, которое имеет значительно высокое содержание серы, такое как содержание серы больше чем 1 масс. %, так, чтобы получить обработанный углеводородный продукт, имеющий пониженное содержание серы, такое как содержание серы меньше чем 1 масс. %. Упоминаемое в настоящей заявке содержание серы в углеводородном сырье и обработанном углеводородном продукте определено в масс. % с использованием метода тестирования ASTM D-4294. Способ согласно изобретению является особенно полезным при обработке тяжелого углеводородного сырья, которое имеет содержание серы, превышающее 2 масс. %, и в таком тяжелом углеводородном сырье содержание серы может находиться в диапазоне от 2 до 8 масс. %. Катализатор и способ по изобретению является особенно полезным при обработке тяжелого углеводородного сырья, имеющего особенно высокое содержание серы, превышающее 3 или даже 4 масс. % и находящееся в диапазоне от 3 до 7 масс. % или даже от 4 до 6,5 масс.

Способ согласно изобретению использует катализатор согласно изобретению при гидроочистке тяжелого углеводородного сырья, чтобы предусмотреть одновременную десульфуризацию и конверсию микроуглеродистого остатка и удаление ванадия и никеля. В этом способе, тяжелое углеводородное сырье приводят в контакт с катализатором по изобретению в подходящих условиях гидродесульфуризации и гидроконверсии и производят обработанный углеводородный продукт. Обработанный углеводородный продукт должен иметь пониженное содержание серы, которое ниже, чем у тяжелого углеводородного сырья с содержанием серы меньше чем 1 масс. %. Следует признать, что способ по изобретению, однако, может иметь возможность эффективной десульфуризации тяжелого углеводородного сырья, чтобы получить обработанный углеводородный продукт с пониженным содержанием серы меньше чем 0,5 и даже меньше чем 0,4 масс. %, основываясь на количестве используемого катализатора относительно объема сырья.

Каталитическая композиция по изобретению также обеспечивает гидроконверсию тяжелого углеводородного сырья с целью производства продукта, имеющего особенно высокий уровень пептизации. Уровень пептизации представляет собой числовое значение, которое является показателем склонности к флокуляции асфальтенов, содержащихся в углеводородной смеси. Определение уровня пептизации - это способ, описанный Д.Д. Хейтосом в "Измерении и значении асфальтеновой пептизации" в журнале Института Нефти, том 48, номер 458, февраль 1962, стр. 45-53, публикация которого включена в настоящее описание посредством ссылки.

Высокий уровень пептизации углеводородной смеси показывает, что она стабильна, а низкий уровень пептизации углеводородной смеси показывает, что она не так стабильна потому, что существует тенденция к большому осаждению асфальтенов, содержащихся в углеводородной смеси. Это является одним из преимуществ каталитической композиции по изобретению, что она обеспечивает выход продукта гидроочистки тяжелого углеводородного сырья, который имеет относительно высокий уровень пептизации.

Прокаленная частица (катализатор) изобретения может быть использована в качестве части любой подходящей реакторной системы, которая предусматривает приведение катализатора в контакт с тяжелым углеводородным сырьем в подходящих условиях гидроочистки, которые могут включать в себя присутствие водорода и повышенное общее давление и температуру. Такие подходящие реакторные системы могут включать в себя системы с неподвижным слоем катализатора, системы с кипящим слоем катализатора, системы с суспендированным катализатором и системы с псевдоожиженным слоем катализатора. Предпочтительная реакционная система - та, которая включает в себя неподвижный слой катализатора согласно изобретению, содержащийся в реакционном резервуаре, снабженном впускными средствами реакционной смеси, такими как впускной патрубок, для введения тяжелого углеводородного сырья в реакционный резервуар, и выпускными средствами реактора, например, отводящий выпускной патрубок, для отвода продуктов реакции или обработанного углеводородного продукта из реакционного резервуара.

Способ согласно изобретению, как правило, работает при давлении реакции гидроочистки (гидроконверсии и гидродесульфуризации) в интервале от 2298 кПа (300 фунтов на квадратный дюйм) до 20684 кПа (3000 фунтов на квадратный дюйм), предпочтительно от 10342 кПа (1500 фунтов на квадратный дюйм) до 17237 кПа (2500 фунтов на квадратный дюйм), и, более предпочтительно, от 12411 кПа (1800 фунтов на квадратный дюйм) до 15513 кПа (2250 фунтов на квадратный дюйм). Температура реакции гидроочистки, как правило, находится в диапазоне от 340°C (644°F) до 480°C (896°F), предпочтительно, от 360°C (680°F) до 455°C (851°F), и, наиболее предпочтительно, от 380°C (716°F) до 425°C (797°F). Скорость потока, при которой тяжелое углеводородное сырье загружают в реакционную зону способа согласно изобретению, как правило, является такой, чтобы обеспечить часовую объемную скорость жидкости (LHSV) в диапазоне от 0,01 ч-1 до 5 ч-1. Термин "часовая объемная скорость жидкости", как он использован здесь, означает числовое отношение скорости, при которой тяжелое углеводородное сырье загружают в реакционную зону способа согласно изобретению, в единице объема за час, деленное на объем катализатора, содержащегося в реакционной зоне, в которую загружают тяжелое углеводородное сырье. Предпочтительная LHSV находится в интервале от 0,05 ч-1 до 4 ч-1, более предпочтительно, от 0,1 ч-1 до 3 ч-1 и, наиболее предпочтительно, от 0,2 ч-1 до 3 ч-1. Предпочтительно загружать водород вместе с тяжелым углеводородным сырьем в реакционную зону способа по изобретению. В этом случае, водород иногда известен под названием обрабатывающий водород. Скорость обрабатывающего водорода является количеством водорода относительно количества тяжелого углеводородного сырья, подаваемого в зону реакции и, как правило, находится в диапазоне вплоть до 1781 м3/м3 (10000 стандартных кубических футов газа на баррель нефти). Предпочтительно, когда скорость обрабатывающего газа находится в диапазоне от 89 м3/м3 (500 стандартных кубических футов газа на баррель нефти) до 1781 м3/м3 (10000 стандартных кубических футов газа на баррель нефти), более предпочтительно, от 178 м3/м3 (1000 стандартных кубических футов газа на баррель нефти) до 1602 м3/м3 (9000 стандартных кубических футов газа на баррель нефти), и, наиболее предпочтительно, от 356 м3/м3 (2000 стандартных кубических футов газа на баррель нефти) до 1425 м3/м3 (8000 стандартных кубических футов газа на баррель нефти). Следующие примеры представлены для того, чтобы дополнительно наглядно показать изобретение, но они не должны быть истолкованы как ограничивающие объем изобретения.

ПРИМЕР I

Этот пример I описывает приготовление катализаторов А и В.

Катализатор А (Катализатор по изобретению)

Катализатор А готовили путем предварительного смешения 2100 массовых частей оксида алюминия, 139,2 массовых частей нитрата никеля (Ni (NO3) 2)*6H2O, растворенного в 644,18 массовых частях деионизированной воды посредством нагревания, и 900 массовых частей измельченного восстановленного Co/Mo/Р катализатора гидроочистки в бегунковом смесителе вместе с 64,5 массовыми частями 69,9% концентрированной азотной кислоты. В общей сложности 3222,9 массовых частей воды было добавлено к этим компонентам во время смешивания. Компоненты смешивали в течение примерно 30 минут. 60 частей промышленного вещества, способствующего экструзии, и 133,6 частей гидроксида аммония (29,2% аммиака) были добавлены к однородной мягкой смеси, и однорудную мягкую смесь дополнительно перемешивали в течение 5 минут. Смесь имела значение pH, равное 7,0, и предельный кислородный индекс, равный 61,6 масс. %. Затем смесь экструдировали с помощью 1,3 мм пресс-формы с образованием 1,3 частиц экструдата. Частицы экструдата затем сушили на воздухе в течение периода в несколько часов при температуре 125°C. Аликвотные порции высушенных частиц экструдата прокаливали на воздухе в течение двух часов каждую при температуре 704°C (130°F). Окончательная прокаленная смесь содержала 1 масс. % металлического никеля (1,2 масс. %, в качестве NiO), 1,2 масс. % металлического кобальта (1,4 масс. %, в качестве CoO) и 4,1% металлического молибдена (6,1 масс. %, в качестве MoO3) и 88,1 масс. % оксида алюминия и 0,7% пентаоксида фосфора.

Нижеследующая Таблица 1 представляет некоторые свойства прокаленного катализатора. Как можно видеть из свойств пор, представленных в Таблице 1, процент от общего объема пор, содержащийся в макропорах, имеющих диаметр пор больше чем 5000 ангстрем (Å), составляет больше чем 20%, а с диаметром пор от 70 до 250 Å составляет не больше 70%.

Катализатор В (Катализатор сравнения)

Была приготовлена смесь, содержащая 70% порошка оксида алюминия и 30% мелких частиц измельченного промышленного катализатора. Смесь перемешивали в 1%-ном водном растворе азотной кислоты в течение 35 минут, экструдировали в 1,3 трехдольные цилиндры, сушили при температуре 100°C (212°F) в течение 3 ч и прокаливали при 677°C в течение 2 часов. Анализ полученного катализатора, обозначенного как Катализатор B, выявил свойства, показанные в Таблице 1.

Свойства катализатора А и катализатора B

Следует отметить, что процент от общего объема пор катализатора А, содержащийся в его порах, имеющих размер пор больше чем 5000 ангстрем, превышает 20% на значительное количество. Структура пор катализатора А такова, что, по меньшей мере, 22% от его общего объема пор содержится в виде пор, имеющих диаметр больше чем 5000 Å, и, даже больше чем 23% от общего объема пор катализатора А содержится в виде пор, имеющих диаметр больше чем 5000 Å. Процент от общего объема пор катализатора В, содержащийся в его порах, имеющих диаметр больше чем 5000 Å, с другой стороны, составляет значительно меньше чем 20%. Следует дополнительно отметить, что значительно меньше чем 70% от общего объема пор катализатора А содержится в виде пор диаметром в диапазоне от 70 до 250 Å. При приготовлении катализатора А, совместно перемешанная смесь имела pH в диапазоне от 6 до 9, в то время как, с другой стороны, pH совместно перемешанной смеси, используемой при приготовлении катализатора В, была вне этого диапазона и был значительно ниже значения pH, равного 6. Кроме того, в катализаторе сравнения В кобальтовый компонент отсутствовал. Следует дополнительно отметить, что Катализатор В имеет очень низкую площадь поверхности, меньше чем 150 м2/г, по сравнению с катализатором А, который имеет поверхность больше, чем 150 м2/г. Площадь поверхности катализатора А составляет даже больше, чем 200 м2/г и 225 м2/г, и, даже больше, чем 250 м2/г.

ПРИМЕР II

Этот Пример II описывает один из способов, используемых при тестировании катализаторов, описанных в Примере I.

Этот способ предусматривал обработку сырья, имеющего значительные концентрации серы, смолы (при 1000°F кипящее вещество) и металла (ванадий и никель) с целью производства продукта, имеющего заданную концентрацию серы и низкое содержание металла. Температура реактора была следующей 700°F, 725°F, 742°F и 752°F.

Катализатор А был загружен в 1,5875 см (5/8 дюйма) внутренний диаметр 127 см (50 дюйма) трубчатого реактора из нержавеющей стали. Трубчатый реактор был оборудован термопарами, помещенными в 0,635 см (1/4 дюйма) защитную гильзу, вставленную концентрически в слой катализатора, а также трубчатый реактор находился в 5-зонной печи, длинной в 132 см (52 дюйма), причем каждая из зон отдельно регулировалась на основе сигнала от термопары. Слой катализатора был активирован посредством подачи газовой смеси, содержащей 5% об. H2S и 95% об. Н2, под давлением окружающей среды, в реактор со скоростью 1,5 LHSV при постепенном увеличении температуры реактора со скоростью 100°F/час до 400°F. Слой катализатора поддерживали при температуре 400°F в течение двух часов, а затем температура была постепенно увеличена со скоростью 100°F/час до температуры 600°F, при которой он находился в течение одного часа, за этим снова последовало постепенное повышение температуры со скоростью 75°F/час до температуры 700°F, при которой он находился в течение двух часов перед охлаждением температуры слоя катализатора до температуры окружающей среды. Слой катализатора затем был подвергнут давлению чистого водорода при 1000 фунтов на квадратный дюйм, а температура в слое катализатора была постепенно увеличена со скоростью 100°F/час до 400°F. Реактор затем был загружен сырьем, в то время как температура реактора находилась при 400°F в течение одного часа. Температура слоя катализатора затем была постепенно увеличена со скоростью 50°F/час до 700°F, и с этой точки началась процедура. Сырье, загруженное в реактор, было ближневосточным мазутом. Фракционная композиция сырья, как определено по способу ASTM D 7169, представлена в Таблице 2. Таблица 3 представляет некоторые другие свойства сырья.

Фракционный композиция сырья

Другие свойства сырья

Сырье было загружено в реактор вместе с газообразным водородом. Поддерживаемое в реакторе давление составляло 1900 фунтов на квадратный дюйм, а сырье загружали в реактор с такой скоростью, чтобы обеспечить часовую объемную скорость жидкости (LHSV) 1 ч-1, а водород загружали со скоростью 4000 стандартных кубических футов газа на баррель нефти. Начальная температура реактора была установлена на уровне 371°C (700°F). Этот метод предусматривает обработку сырья, имеющего значительное содержание серы, металла и смол, с целью производства продукта с пониженным содержанием серы, смолы и металла, а также продукта, жидкая часть которого была стабильна. Температуру реактора изменяли для того, чтобы установить стабильность жидкого продукта.

Чтобы показать определенные признаки и преимущества изобретения, представлена Фиг. 1. На Фиг. 1 находятся иллюстративные графики зависимости уровней пептизации произведенного продукта от осаждения ванадия на катализаторе для катализатора по изобретению А и для катализатора сравнения В. Как можно наблюдать из данных, приведенных на Фиг. 1, катализатор согласно изобретению А предусматривает выход продукта, имеющего стабильность, о чем свидетельствует его уровень пептизации, которая значительно выше чем стабильность продукта, полученного с использованием катализатора сравнения B. Кроме того, в то время как уровень пептизации продукта, произведенного в результате использования обоих катализаторов, снижается с увеличением количеств ванадия, который осаждается на катализаторе, катализатор согласно изобретению А продолжает обеспечивать гораздо более высокую стабильность продукта, чем это делает катализатор сравнения В при всех уровнях осаждения ванадия. Фиг. 2 представляет графики, которые иллюстрируют зависимость активности удаления ванадия от осаждения ванадия на катализаторе для катализатора по изобретения А и для катализатора сравнения В. Как можно видеть из Фиг. 2, разница между активностью удаления ванадия катализатора согласно изобретению А и активностью катализатора сравнения В возрастает с увеличением количества ванадия, осажденного на каждом катализаторе. Другими словами, наклон, который определяется изменением активности удаления ванадия деленой на изменение в проценте осаждения ванадия на катализаторе, характеристики линейной зависимости для катализатора сравнения B больше чем такой наклон для катализатора согласно изобретению А.

Катализатор предшествующего уровня техники, таким образом, теряет свою активность удаления ванадия с большей скоростью, чем это делает катализатор по изобретению, с увеличением количества ванадия, который осаждается на нем.

Фиг. 3 включает в себя иллюстративные графики зависимости нормированной активности удаления серы от ванадия, осажденного на катализаторе для катализатора согласно изобретению А и для катализатора сравнения B. Как можно видеть из Фиг. 3, нормированная активность удаления серы катализатора согласно изобретению А близка или несколько выше, чем у катализатора сравнения В при любом заданном уровне осаждения ванадия на катализаторе.

Фиг. 4 представляет иллюстративные графики зависимости активности удаления микроуглеродистого остатка (МУО) от ванадия, осажденного на катализаторе для катализатора по изобретению А и для катализатора сравнения B. Для заданного количества ванадия, который осаждается на катализаторе, активность удаления МУО катализатора по изобретению А является больше с определенным шагом, чем у катализатора сравнения B.

Изобретение относится к катализатору гидроочистки для обработки тяжелого углеводородного сырья, имеющего значительные концентрации ванадия, где упомянутый катализатор гидроочистки содержит: прокаленную частицу, содержащую совместно перемешанную смесь, приготовленную посредством совместного перемешивания неорганического оксидного порошка, порошка триоксида молибдена и частиц металла VIII группы и затем формования упомянутой совместно перемешанной смеси в частицу, которую прокаливают, чтобы тем самым получить упомянутую прокаленную частицу, где упомянутая прокаленная частица имеет такую структуру пор, что, по меньшей мере, 23% от общего объема пор упомянутой прокаленной частицы находится в виде пор упомянутой прокаленной частицы, имеющих диаметры пор больше чем 5000 ангстрем, и меньше чем 70% от общего объема пор упомянутой прокаленной частицы находится в виде пор упомянутой прокаленной частицы, имеющих диаметры пор в диапазоне от 70 до 250  , как измерено методом ртутной порометрии. При этом упомянутый порошок триоксида молибдена, используемый для приготовления упомянутой совместно перемешанной смеси, находится в тонкоизмельченном состояния триоксида молибдена в форме частиц, либо в виде тонкоизмельченного порошкообразного твердого вещества, либо в виде суспензии, где упомянутый триоксид молибдена в форме частиц имеет такой размер частиц, максимальное измерение которого находится в диапазоне от 0,2 до 150 мкм. При этом упомянутую стадию совместного перемешивания проводят таким образом, что упомянутая совместно перемешанная смесь имеет значение рН, которое поддерживают в диапазоне от 6 до 9. При этом прокаливание упомянутой частицы проводят при регулируемых температурных условиях, при температуре прокаливания в пределах от 482°С (900°F) до 787,7°С (1450°F) в течение периода времени прокаливания так, чтобы получить упомянутую прокаленную частицу, имеющую упомянутую структуру пор. При этом упомянутая прокаленная частица имеет содержание молибдена в диапазоне от 2 масс. % до 12 масс. %, причем массовый процент основывается на молибдене в виде МоО3 и общей массе упомянутой прокаленной частицы. Изобретение также относится к способу изготовления заявленного катализатора, а также к способу обработки тяжелого углеводородного сырья. Технический результат заключается в увеличении каталитической активности и стабильности катализатора. 3 н. и 12 з.п. ф-лы, 4 ил., 3 табл., 2 пр.

, как измерено методом ртутной порометрии. При этом упомянутый порошок триоксида молибдена, используемый для приготовления упомянутой совместно перемешанной смеси, находится в тонкоизмельченном состояния триоксида молибдена в форме частиц, либо в виде тонкоизмельченного порошкообразного твердого вещества, либо в виде суспензии, где упомянутый триоксид молибдена в форме частиц имеет такой размер частиц, максимальное измерение которого находится в диапазоне от 0,2 до 150 мкм. При этом упомянутую стадию совместного перемешивания проводят таким образом, что упомянутая совместно перемешанная смесь имеет значение рН, которое поддерживают в диапазоне от 6 до 9. При этом прокаливание упомянутой частицы проводят при регулируемых температурных условиях, при температуре прокаливания в пределах от 482°С (900°F) до 787,7°С (1450°F) в течение периода времени прокаливания так, чтобы получить упомянутую прокаленную частицу, имеющую упомянутую структуру пор. При этом упомянутая прокаленная частица имеет содержание молибдена в диапазоне от 2 масс. % до 12 масс. %, причем массовый процент основывается на молибдене в виде МоО3 и общей массе упомянутой прокаленной частицы. Изобретение также относится к способу изготовления заявленного катализатора, а также к способу обработки тяжелого углеводородного сырья. Технический результат заключается в увеличении каталитической активности и стабильности катализатора. 3 н. и 12 з.п. ф-лы, 4 ил., 3 табл., 2 пр.

1. Катализатор гидроочистки для обработки тяжелого углеводородного сырья, имеющего значительные концентрации ванадия, где упомянутый катализатор гидроочистки содержит: прокаленную частицу, содержащую совместно перемешанную смесь, приготовленную посредством совместного перемешивания неорганического оксидного порошка, порошка триоксида молибдена и частиц металла VIII группы и затем формования упомянутой совместно перемешанной смеси в частицу, которую прокаливают, чтобы тем самым получить упомянутую прокаленную частицу, где упомянутая прокаленная частица имеет такую структуру пор, что, по меньшей мере, 23% от общего объема пор упомянутой прокаленной частицы находится в виде пор упомянутой прокаленной частицы, имеющих диаметры пор больше чем 5000 ангстрем, и меньше чем 70% от общего объема пор упомянутой прокаленной частицы находится в виде пор упомянутой прокаленной частицы, имеющих диаметры пор в диапазоне от 70 до 250  , как измерено методом ртутной порометрии,

, как измерено методом ртутной порометрии,

при этом упомянутый порошок триоксида молибдена, используемый для приготовления упомянутой совместно перемешанной смеси, находится в тонкоизмельченном состояния триоксида молибдена в форме частиц, либо в виде тонкоизмельченного порошкообразного твердого вещества, либо в виде суспензии, где упомянутый триоксид молибдена в форме частиц имеет такой размер частиц, максимальное измерение которого находится в диапазоне от 0,2 до 150 мкм;

при этом упомянутую стадию совместного перемешивания проводят таким образом, что упомянутая совместно перемешанная смесь имеет значение рН, которое поддерживают в диапазоне от 6 до 9;

при этом прокаливание упомянутой частицы проводят при регулируемых температурных условиях, при температуре прокаливания в пределах от 482°С (900°F) до 787,7°С (1450°F) в течение периода времени прокаливания так, чтобы получить упомянутую прокаленную частицу, имеющую упомянутую структуру пор; и

при этом упомянутая прокаленная частица имеет содержание молибдена в диапазоне от 2 до 12 масс. %, причем массовый процент основывается на молибдене в виде МоО3 и общей массе упомянутой прокаленной частицы.

2. Катализатор гидроочистки по п. 1, где, по меньшей мере, 50 процентов упомянутого триоксида молибдена в виде частиц являются частицами, имеющими максимальный размер в диапазоне от 2 до 15 мкм.

3. Катализатор гидроочистки по п. 1, где упомянутая прокаленная частица имеет содержание молибдена в диапазоне от 3 до 10 масс. %, причем массовый процент основывается на молибдене в виде МоО3 и общей массе упомянутой прокаленной частицы, содержание никеля в диапазоне от 0,2 до 6 масс. % в пересчете на никель в виде NiO и общую массу упомянутой прокаленной частицы, и содержание кобальта в диапазоне от 0,2 до 6 масс. %, причем массовый процент основывается на кобальте в виде СоО и общей массе упомянутой прокаленной частицы.

4. Катализатор гидроочистки по любому из пп. 1-3, где неорганический оксидный материал выбирают из группы, состоящей из оксида алюминия, диоксида кремния и оксида алюминия - диоксида кремния.

5. Катализатор гидроочистки по любому из пп. 1-3, где стадию совместного перемешивания проводят таким образом, что упомянутая совместно перемешанная смесь имеет значение рН, которое поддерживают в диапазоне от 6 до 9 посредством добавления солей аммония или гидроксида аммония.

6. Катализатор гидроочистки по любому из пп. 1-3, где площадь поверхности упомянутой прокаленной частицы больше чем 150 м2/г.

7. Катализатор гидроочистки по любому из пп. 1-3, где упомянутая совместно перемешанная смесь состоит, по существу, из триоксида молибдена, оксида кобальта, оксида никеля, фосфорного компонента и неорганического оксидного материала.

8. Способ изготовления катализатора гидроочистки для обработки тяжелого углеводородного сырья, имеющего значительные концентрации ванадия, где упомянутый способ включает в себя: совместное перемешивание неорганического оксидного порошка, порошка триоксида молибдена, частиц металла группы VIII с целью образования совместно перемешанной смеси; формование упомянутой совместно перемешанной смеси в частицу; и прокаливание упомянутой частицы при регулируемых температурных условиях при температуре прокаливания в диапазоне от 482°С (900°F) до 787,7°С (1450°F) в течение периода времени обжига таким образом, чтобы получить прокаленную частицу, имеющую такую структуру пор, что, по меньшей мере, 23% от общего объема пор упомянутой прокаленной частицы находится в виде пор упомянутой прокаленной частицы, имеющих диаметр пор больше, чем 5000  , и меньше, чем 70% от общего объема пор упомянутой прокаленной частицы находится в виде пор упомянутой прокаленной частицы, имеющих диаметры пор в диапазоне от 70 до 250

, и меньше, чем 70% от общего объема пор упомянутой прокаленной частицы находится в виде пор упомянутой прокаленной частицы, имеющих диаметры пор в диапазоне от 70 до 250  , как измерено методом ртутной порометрии,

, как измерено методом ртутной порометрии,

при этом упомянутый порошок триоксида молибдена, используемый для приготовления упомянутой совместно перемешанной смеси, находится в тонкоизмельченном состояния триоксида молибдена в форме частиц, либо в виде тонкоизмельченного порошкообразного твердого вещества, либо в виде суспензии, где упомянутый триоксид молибдена в форме частиц, имеет такой размер частиц, максимальное измерение которого находится в диапазоне от 0,2 до 150 мкм;

при этом упомянутую стадию совместного перемешивания проводят таким образом, что упомянутая совместно перемешанная смесь имеет значение рН, которое поддерживают в диапазоне от 6 до 9;

при этом упомянутая прокаленная частица имеет содержание молибдена в диапазоне от 2 до 12 масс. %, причем массовый процент основывается на молибдене в виде МоО3 и общей массе упомянутой прокаленной частицы.

9. Способ по п. 8, где, по меньшей мере, 50 процентов упомянутого триоксида молибдена в форме частиц являются частицами, имеющими максимальный размер в диапазоне от 2 до 15 мкм.

10. Способ по п. 9, где прокаленная частица имеет содержание молибдена в диапазоне от 3 до 10 масс. %, причем массовый процент основывается на молибдене в виде МоО3 и общей массе упомянутой прокаленной частицы, содержание никеля в диапазоне от 0,2 до 6 масс. % в пересчете на никель в виде NiO и общую массу упомянутой прокаленной частицы, и содержание кобальта в диапазоне от 0,2 до 6 масс. %, причем массовый процент основывается на кобальте в виде СоО и общей массе упомянутой прокаленной частицы.

11. Способ по п. 8, 9 или 10, где неорганический оксидный материал выбирают из группы, состоящей из оксида алюминия, диоксида кремния и оксида алюминия - диоксида кремния.

12. Способ по любому из пп. 8-10, где упомянутую стадию совместного перемешивания проводят таким образом, что совместно перемешанная смесь имеет значение рН, которое поддерживают в диапазоне от 6 до 9 посредством добавления солей аммония или гидроксида аммония.

13. Способ по любому из пп. 8-10, где площадь поверхности упомянутой прокаленной частицы больше чем 150 м2/г.

14. Способ по любому из пп. 8-10, где упомянутая совместно перемешанная смесь состоит, по существу, из триоксида молибдена, оксида кобальта, оксида никеля, фосфорного компонента и неорганического оксидного материала.

15. Способ обработки тяжелого углеводородного сырья, включающий в себя приведение тяжелого углеводородного сырья, имеющего содержание никеля в диапазоне от 0,1 до 250 весовых частей на миллион, содержание ванадия в диапазоне от 0,3 до 250 весовых частей на миллион и содержание серы в диапазоне от 0,5 до 8 масс. %, в контакт с катализатором по п. 1.

| US 20090255851 A1, 15.10.2009 | |||

| US 20080149531 A1, 26.06.2008 | |||

| US 78924541 B2, 02.11.2010 | |||

| US 20100243526 A1, 30.09.2010 | |||

| US 4976848 A, 11.12.1990 | |||

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГИДРООЧИСТКИ | 2009 |

|

RU2402380C1 |

Авторы

Даты

2017-11-21—Публикация

2013-04-23—Подача