Настоящее изобретение относится к концентрированным композициям (маточная смесь) ароматических полимеров и/или сополимеров винила, которые можно впоследствии использовать при реализации способов получения самозатухающих расширяющихся композиций из ароматических полимеров и/или сополимеров винила. Настоящее изобретение относится также к указанным самозатухающим композициям и способам их получения.

Все эксплуатационные режимы, указанные в настоящей патентной заявке, следует считать предпочтительными условиями, даже если это не указано явным образом.

Расширяющиеся гранулы, получаемые из полимерных композиций ароматических полимеров винила со сниженной теплопроводностью, таких как, например, пенополистирол (ППС), содержат поглощающие инфракрасное излучение агенты, которые уменьшают распространение тепла.

С целью придания указанным расширяющимся гранулам самозатухающих свойств, обычно, в исходные полимерные композиции включают замедлители горения, такие как броморганические соединения, например, гексабромциклододекан.

Однако поглощающие инфракрасное излучение агенты, такие как кокс, графит и сажа, а также содержащиеся в них примеси, значительно ускоряют деградацию применяемых в качестве замедлителей горения броморганических соединений, и при этой деградации образуется бромистоводородная кислота (НВr). Бромистоводородная кислота, образующаяся в расширяющихся гранулах, вызывает коррозию деталей оборудования с последующим разрушением металлических деталей, а также ухудшение характеристик поведения и трансформации получаемых гранул.

Чтобы ограничить деградацию броморганических соединений, при получении гранул пенополистирола без атермических наполнителей обычно добавляют основанные на олове стабилизаторы, такие как, например, дибутилмалеат олова или соединения, содержащие функциональные эпоксидные группы, функционирующие как перехватчики кислоты и удаляющие HBr из среды реакции. Альтернативно, для нейтрализации образующейся бромистоводородной кислоты можно использовать соединения с свойствами оснований. Другое известное решение включает применение поглощающих ИК-излучение агентов с высокой степенью чистоты (как описано в патенте WO 2009/133167), где степень чистоты означает уменьшенное содержание металлов в золе. В этом случае бромированные замедлители горения подвергаются менее интенсивной деградации.

Как можно понять при рассмотрении большого количества патентной литературы, известным бромированным замедлителем горения является тетрабромбисфенола А бис-2,3-дибромпропиловый эфир.

В патенте 2010/140882 описаны частицы содержащих пенополистирол (ППС) полимерных композиций, включающих ППС, бромированный полистирол в качестве замедлителя горения в количестве от 0,5 до 5 масс.%, по отношению к полистиролу, и, по меньшей мере, одно синергичное соединение, выбранное из пероксидов или бромированных соединений бисфенола, предпочтительно, тетрабромида бисфенола А бис-(2,3-дибромпропилового эфира), и их комбинации. При этом достигается оптимизация замедляющих горение свойств пенополистирола, что позволяет пройти тест DIN (Немецкий институт по стандартизации) 4101-В2 и снижает влияние этих материалов на окружающую среду при их утилизации.

В патенте 2005/0020737 описан полистирол, модифицированный каучуком и содержащий:

- 100 массовых частей полистирола, модифицированного каучуком.

- 0,2-20 массовых частей замедлителя горения, включающего от 0,1 до 10 массовых частей соединения, выбранного из тетрабромбисфенола А бис-(2,3-дибромпропилового эфира), гексабромциклододекана и их смесей.

- 0,1-3 массовые части кальция стеарата в качестве лубриканта.

Этот состав предназначен для того, чтобы усиливать огнестойкие свойства, повышать теплостойкость и устойчивость к действию климатических агентов, уменьшать обесцвечивание и разрушение полистирола.

Патент US 5717001 относится к составу, который содержит полистирол, галогенированный замедлитель горения, такой как, например, тетрабромбисфенола А бис-(2,3-дибромпропиловый эфир), зеолит А в качестве теплового стабилизатора и расширяющийся агент. Описанный состав предотвращает проблемы, связанные с изменением цвета и/или вязкости полимерной композиции и вызванные действием высокой температуры на стироловые полимеры.

WO 01/29124 относится к полимерной композиции, содержащей:

- расширяющиеся или нерасширяющиеся виниловые ароматические полимеры,

- замедляющий горение состав, содержащий:

- тетрабромбисфенола А бис-(2,3-дибромпропиловый эфир),

- меркаптоалканоат алкил олова и

- зеолитовый адъювант.

При этом повышается термостабильность замедляющих горение составов, и эти составы становятся взаимозаменяемыми в составе ударопрочных и расширяющихся ароматических полимеров винила.

Содержащие функциональные эпоксидные группы соединения являются известными перехватчиками кислот и применяются в разнообразных полимерных композициях, в том числе, основанных на ароматических полимерах винила, что описано в большом количестве патентной литературы.

Эпоксидные смолы относятся к категории термоотверждающихся смол, первоначально их получали конденсацией эпихлоргидрина с бисфенолом А. В настоящее время эпоксидные смолы состоят из низкомолекулярных диглицидиловых эфиров бисфенола А.

В зависимости от своей молекулярной массы эпоксидные смолы могут быть жидкими или твердыми. Вулканизации этих смол благоприятствуют соединения, содержащие функциональные аминогруппы, полиамиды, ангидриды или другие катализаторы.

Твердые эпоксидные смолы можно модифицировать другими смолами и/или ненасыщенными жирными кислотами.

Эпоксидные смолы марки Ероху NovolaK Resins представляют собой смолы, полученные в результате реакции эпихлоргидрина с конденсатом фенолформальдегида. Эти смолы являются термопластичными и находятся в частично вулканизированном состоянии.

Бисфенольные эпоксидные смолы содержат более 2 эпоксидных групп на молекулу, эпоксидные смолы NovolaK могут содержать 7 или более таких групп, что позволяет получить чрезвычайно вулканизированные структуры, а это, в свою очередь, улучшает их свойства.

В настоящей патентной заявке соединениями, содержащими функциональные эпоксидные группы, называются соединения, содержащие, по меньшей мере, одну группу, состоящую из атома кислорода, непосредственно соединенного с двумя атомами углерода. В настоящей патентной заявке термины "соединения, содержащие функциональные эпоксидные группы" и "эпоксидные соединения" являются эквивалентными.

Обычно, эпоксидные соединения вводят совместно с другими добавками и тем же способом; такими добавками могут быть, например, поглощающие инфракрасное излучение агенты, замедляющие горение вещества и затравка.

Эпоксидные соединения, обычно, либо непосредственно включают в главный полимерный поток, либо подают туда посредством боковых (вторичных) полимерных потоков, используя при этом накопительные резервуары и измерительные приспособления, специфически предназначенные для введения присадок. Специфические измерительные приспособления и резервуары также используют для введения отдельных присадок, являющихся компонентами боковых полимерных потоков, таких как: поглощающие инфракрасное излучение агенты (часто в виде концентратов (маточных смесей) на основе полистирола), замедлители горения, затравку.

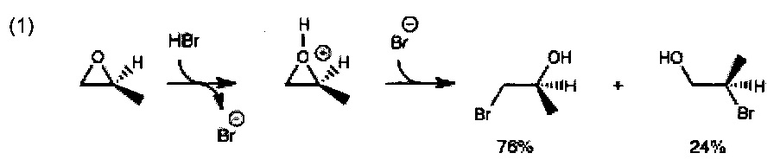

В описанной выше ситуации эпоксидные группы представляют собой исключительно или по большей части перехватчики кислот, они способны нейтрализовать бромистоводородную кислоту по следующей реакции (1):

Реакция (1) позволяет нейтрализовать бромистоводородную кислоту, образующуюся в расширяющихся гранулах из пенополистирола в результате распада броморганических соединений, что позволяет снизить ее концентрацию.

Краткое описание изобретения

Заявитель обнаружил, что введение эпоксидных соединений совместно с другими присадками способом, известным в уровне техники, причем концентрация указанного эпоксидного соединения должна быть в диапазоне, приблизительно, от 1 до 1,5 масс.% по отношению к массе образующихся расширяющихся гранул виниловых ароматических полимеров, позволяет снизить содержание HBr в расширяющихся гранулах, содержащих 5 масс.% нефтяного кокса и 2 масс.% гексабромциклододекана (ГБЦД) (состав сравнения), приблизительно, от 2000 м.д. до 300 м.д.

Заявитель неожиданно обнаружил, что, если непосредственно вводить, по меньшей мере, одно содержащее функциональные эпоксидные группы соединение, характеризующееся высокой растворимостью в виниловых ароматических полимерах, в концентрированную полимерную композицию (или маточную смесь), основанную на ароматических полимерах и/или сополимерах винила и содержащую поглощающие инфракрасное излучение присадки, удается достичь значимого снижения дозировки указанных соединений при сохранении производительности с точки зрения снижения содержания бромистоводородной кислоты в расширяющихся гранулах получаемых ароматических полимеров винила.

Таким образом, воплощение настоящего изобретения относится к концентрированной полимерной композиции или маточной смеси, содержащей:

a. Ароматические полимеры и/или сополимеры винила в количестве от 10 до 90 масс.%, по отношению к целой композиции,

b. По меньшей мере, одно соединение, содержащее функциональные эпоксидные группы в количестве от 0,01 до 5 масс.%, по отношению к целой композиции,

c. По меньшей мере, один поглощающий инфракрасное излучение агент в количестве от 10 до 90 масс.%, по отношению к целой композиции.

Заявитель обнаружил также, что описанная и заявленная в формуле настоящей патентной заявки маточная смесь дает возможность путем последовательных преобразований получать самозатухающие расширяющиеся гранулы и затем изделия из вспененного полимера, способные пройти тест на огнестойкость в соответствии со стандартом DIN 4102 В2, независимо от степени чистоты присутствующего поглощающего инфракрасное излучение агента, и это предоставляет значительные преимущества с точки зрения снижения стоимости готовой продукции.

Высота пламени, для определения которой конечные продукты, полученные из вспененного полимера, который основан на ароматических полимерах и/или сополимерах винила и произведен из маточной смеси (или концентрированной композиции), содержащей поглощающий инфракрасное излучение агент и приготовленной в соответствии с настоящей патентной заявкой, подвергали тесту на огнестойкость (стандарт DIN 4102 В2), оказалась ниже наблюдаемой для образцов сравнения.

Снижение концентрации эпоксидного соединения очевидно при сравнении с любым огнестойким составом, используемым при получении самозатухающих расширяющихся гранул.

Настоящее изобретение позволяет выгодно добиться значительного снижения содержания бромистоводородной кислоты в получаемых расширяющихся гранулах, содержащих ароматические полимеры винила, без необходимости вводить основанные на олове термостабилизаторы с неприемлемым профилем HSE (health, safety, environment - здоровье, безопасность, окружающая среда) или нейтрализующие соединения (такие как, например, СаО/Са(ОН)2), которые в присутствии влаги образуют с бромидами коррозионные соли.

Подробное описание изобретения

В целях настоящего изобретения термин "состоит" или "включает" также включает случай "фактически состоит из" или "состоит только из". В настоящей патентной заявке обозначение "м/м" эквивалентно "масса/масса".

Фундаментальным аспектом настоящего изобретения является получение маточной смеси или концентрированной полимерной композиции, которую можно впоследствии использовать для получения соединения или полимерной композиции, и, более конкретно, в способах получения самозатухающих расширяющихся соединений или композиций ароматических полимеров и/или сополимеров винила.

Таким образом, настоящее изобретение относится к маточной смеси или концентрированной полимерной композиции, содержащей:

a) Ароматические полимеры и/или сополимеры винила в количестве от 10 до 90 масс.%, рассчитанном по отношению к целой композиции,

b) По меньшей мере, одно соединение, содержащее функциональные эпоксидные группы в количестве от 0,01 до 5 масс.%, рассчитанном по отношению к целой композиции,

c) По меньшей мере, один поглощающий инфракрасное излучение агент в количестве от 10 до 90 масс.%, рассчитанном по отношению к целой композиции.

Настоящее изобретение также относится к самозатухающим расширяющимся композициям ароматических полимеров и/или сополимеров винила, содержащих:

A) от 50 до 100 масс.% ароматических полимеров и/или сополимеров винила,

B) по меньшей мере, один расширяющийся агент,

C) по меньшей мере, один агент, поглощающий инфракрасное излучение,

D) по меньшей мере, один галогенированный агент, придающий композиции огнестойкость,

E) по меньшей мере, одно содержащее функциональные эпоксидные группы соединение, растворимость которого в стироле, измеренная при температуре 25°С, превышает 5 г /100 г, предпочтительно, превышает 20 г /100 г.

Маточная смесь представляет собой концентрированную композицию, содержащую присадку, например, поглощающий инфракрасное излучение агент, а также полимер.

Содержащую поглощающие инфракрасное излучение агенты маточную смесь, обычно, получают способом экструзии, при котором поглощающий инфракрасное излучение агент, обычно, в виде порошка добавляют к расплавленному полимеру.

Введение эпоксидного соединения на этапе приготовления маточной смеси модифицирует физико-химические свойства содержащегося в ней поглощающего инфракрасное излучение агента. В процессе приготовления маточной смеси, фактически, поглощающий инфракрасное излучение агент и соединение с эпоксидными функциональными группами присутствуют в высокой концентрации, и этот аспект благоприятствует нейтрализации части эпоксидных функциональных групп на поверхности поглощающего инфракрасное излучение агента. Концентрация эпоксидного соединения по настоящему изобретению позволяет существенно уменьшить количество эпоксидного соединения, необходимого для достижения эффекта, эквивалентного достигаемому при совместном введении эпоксидного соединения и других присадок способами, известными в уровне техники. В частности, снижение содержания эпоксидных соединений в самозатухающих расширяющихся композициях ароматических полимеров и/или сополимеров винила, описанных и заявленных в настоящем документе, составляет, приблизительно, 80%.

Введение на этапе приготовления маточной смеси эпоксидного соединения влияет на реакционную экструзию с последующим изменением физико-химических свойств поглощающего инфракрасное излучение агента и снижением его поверхностной реактивности. В результате галогенированные замедляющие горение компоненты, входящие в состав расширяющихся полимерных композиций, описанных и заявленных в настоящем документе, подвергаются менее интенсивной деградации.

В целях настоящего изобретения эпоксидные соединения выбраны из числа таких, которые гомогенно диспергируются в ароматическом полимере винила, и их растворимость в стироле должна, таким образом, превышать 5 г / 100 г, предпочтительно, превышать 20 г / 100 г (измерения проводят при температуре 25°С).

Указанные эпоксидные соединения, предпочтительно, выбраны из сополимеров стирол-глицидилметакрилата, средневзвешенная молекулярная масса которых (Mw) которых, предпочтительно, находится в интервале от 1000 до 300000 Дальтон, а эпоксидная эквивалентная масса (масса на эпоксид, МЭ) находится в интервале от 10 до 5000 г/экв, и их смесей, многофункциональных фосфорорганических эпоксидных смол NovolaK, полученных при взаимодействии 9,10-дигидро-9-окса-10-фосфофенантрен-10-оксида с многофункциональными эпоксидными смолами. Содержание фосфора в этих многофункциональных фосфорорганических эпоксидных смолах может колебаться от 1 до 15 масс.%, а эпоксидная эквивалентная масса (МЭ) находится в интервале от 10 до 5000 г/экв.

Поглощающий инфракрасное излучение агент выбран из нефтяного кокса, графита или сажи и их комбинаций, предпочтителен нефтяной кокс, получаемый посредством фракционной перегонки нефти с последующим кальцинированием.

В соответствии с предпочтительным аспектом кокс присутствует в концентрированной композиции или маточной смеси в количестве от 10 до 90 масс.%.

Нефтяной кокс доступен в виде мелко измельченного порошка с размером частиц (МТ50) в интервале от 0,5 до 100 мкм, предпочтительно, от 2 до 20 мкм. Размер частиц (МТ50 или d50) определяют лазерным гранулометром, он представляет собой диаметр, такой, что диаметр 50% частиц меньше этой величины, а диаметр других 50% частиц больше нее. Диаметр означает размер частиц, измеренный лазерным гранул ометром, как описано выше. Кокс образуется в результате пиролиза органического вещества и, по крайней мере, частично, в процессе карбонизации переходит через жидкое или жидкокристаллическое состояние. Исходное органическое вещество, предпочтительно, представляет собой нефть, уголь или лигнит. Используемый в настоящем изобретении кокс, более предпочтительно, является продуктом карбонизации высококипящих фракций углеводородов, образующихся в ходе перегонки нефти, обычно, эти фракции называют фракциями тяжелого остатка. Кокс этого типа получают в ходе коксования фракции тяжелого остатка, это операция производится при высокой температуре, и при этом образуются еще некоторые легкие фракции и твердый остаток (нефтяной кокс). Полученный таким способом нефтяной кокс кальцинируют при температуре от 1000 до 1600°С (прокаливание кокса). Если используется обогащенная ароматическими компонентами фракция тяжелого остатка, получаемый кокс имеет игловидную кристаллическую структуру (игольчатый кокс), он образуется при кальцинировании при температуре 1800-2200°С. Используемый в настоящем изобретении кокс может быть следующих видов: зеленый кокс, получаемый из угля пековый (смолистый) кокс, отпущенный кокс, жидкий кокс, игольчатый кокс, кокс повышенного качества, прокаленный кокс, кокс с включениями, губчатый кокс. Дополнительная информация про кокс, способы его производства и характеристики коммерчески доступного кокса различного качества содержится в интернете на сайте goldbook.iupac.org или в журнале Pure Appl. Chem., 1995, Том. 67, N. 3, страницы 473-506 "Recommended terminology for the description of carbon as a solid (Рекомендованная терминология для описания твердого углерода) (IUPAC Recommendations 1995)".

Сажа может входить в состав описанных и заявленных в настоящем изобретении самозатухающих композиций в количестве от 0,01 до 25 масс.%, предпочтительно, от 0,05 до 20 масс.%, более предпочтительно, от 0,1 до 10 масс.%, указанное количество рассчитывают по отношению к массе полимера и/или сополимера (А).

Графит, природный или синтетический, может входить в состав описанных и заявленных в настоящем изобретении самозатухающих композиций в количестве от 0,01 до 20 масс.%, предпочтительно, от 0,05 до 8 масс.%, более предпочтительно, от 0,1 до 10 масс.%, указанное количество рассчитывают по отношению к массе полимера и/или сополимера (А).

Нефтяной кокс может входить в состав описанных и заявленных в настоящем изобретении самозатухающих композиций в количестве от 0,01 до 20 масс.%, более предпочтительно, от 0,1 до 10 масс.%, указанное количество рассчитывают по отношению к массе полимера и/или сополимера (А).

Средний диаметр частиц сажи (d50), измеренный лазерным гранулометром, находится в интервале от 30 до 1000 нм. Графит может быть выбран из природного, синтетического, вспученного, расширяющегося графита и их смесей. Максимальный размер частиц графита (d50), измеренный лазерным гранулометром, находится в интервале от 0,05 мкм до 100 мкм, предпочтительно, от 1 до 8 мкм, при площади поверхности 5-30 м2/г, измеренной в соответствии с ASTM D-3037-89 (BET). Нефтяной кокс представляет собой частицы среднего диаметра (d50) в интервале от 0,5 до 100 мкм, предпочтительно, от 2 до 8 мкм, при площади поверхности от 5 до 200 м2/г, предпочтительно, от 8 до 50 м2/г, измеренной в соответствии с ASTM D-3037-89 (BET).

Поглощающий инфракрасное излучение агент может характеризоваться определенной чистотой, рассчитанной через зольное содержание.

В целях настоящего изобретения можно с пользой применять поглощающие инфракрасное излучение агенты самой разнообразной чистоты, выраженной через зольное содержание. Предпочтительно, если чистота поглощающих инфракрасное излучение агентов по настоящему изобретению, выраженная через зольное содержание, также превышает 0,2 масс.% по сравнению с поглощающим агентом (согласно оценке по ASTM DIN 51903), или даже превышает 0,6 масс.%, вплоть до 5 масс.%.

Степень чистоты нефтяного кокса, с пользой применяемого в настоящем изобретении, выраженная через зольное содержание, также превышает 0,2 масс.% по сравнению с поглощающим агентом (согласно оценке по ASTM DIN 51903), или даже превышает 0,6 масс.%, вплоть до 5 масс.%.

В патентной заявке WO 2009/133167 описаны преимущества, с точки зрения улучшения огнестойких свойств, расширяющихся полимеров стирола, содержащих графит или сажу, характеризующихся сниженным содержанием металла в золе, в частности, содержанием металла в интервале от 0,0001 до 2 масс.%, рассчитанным по отношению к массе замедлителя горения. Примеры показывают также, что для того чтобы расширяющаяся композиция могла пройти тест DIN 4102 В2 при таком же зольном содержании, что и у графита, содержание металла в золе необходимо существенно уменьшить.

С другой стороны, настоящее изобретение позволяет выгодно получать самозатухающие полимерные композиции, содержащие поглощающие инфракрасное излучение агенты, предпочтительно, нефтяной кокс, которые не обязательно характеризуются высокой чистотой, зольное содержание в которых может даже превышать 0,2 масс.%, или даже 0,6 масс.%, вплоть до 5 масс.%. Являющиеся объектом настоящего изобретения самозатухающие расширяющиеся композиции проходят тест на огнестойкость в соответствии со стандартом DIN 4102 В2, также и когда в состав полимерной матрицы включены поглощающие инфракрасное излучение агенты с высоким зольным содержанием.

Термин "ароматические полимеры и/или сополимеры винила" в соответствии с настоящим документов означает полимерные продукты, средневзвешенная молекулярная масса которых (MW) находится в интервале от 50000 до 300000, предпочтительно, от 70000 до 220000. Эти ароматические полимеры винила можно получать, проводя полимеризацию смеси мономеров, включающей от 50 до 100 масс.%, предпочтительно, от 75 до 98 масс.%, одного или более ароматических мономеров винила, и, по меньшей мере, один мономер, сополимеризуемый с ароматическими мономерами винила, который гомогенно распределен в полимере в количестве от 0 до 50 масс.%, предпочтительно, от 2 до 25 масс.%.

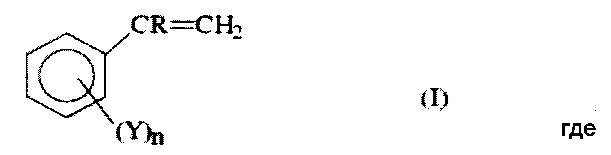

Ароматические мономеры винила могут быть выбраны из числа соответствующих следующей общей формуле (I)

R представляет собой водород или метильную группу, n равняется нулю или целому числу в интервале от 1 до 5, a Y представляет собой галоген, предпочтительно, выбранный из хлора или брома, или алкильный или алкоксильный радикал, содержащий от 1 до 4 атомов углерода. Примерами ароматических мономеров винила общей формулы (I) являются следующие: стирол, α-метилстирол, метилстирол, этилстирол, бутилстирол, диметилстирол, моно-, ди-, три-, тетра- и пента-хлорстирол, бромстирол, метоксистирол, ацетоксистирол. Предпочтительными ароматическими мономерами винила являются стирол и α-метилстирол. Ароматические мономеры винила общей формулы (I) можно использовать по отдельности или в составе смеси с другими сополимеризующимися мономерами в концентрации вплоть до 50 масс.%, предпочтительно, от 2 до 25 масс.%. Примерами этих мономеров являются (мет)акриловая кислота, С1-С4алкильные эфиры (мет)акриловой кислоты, такие как метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, изопропилакрилат, бутилакрилат, амиды и нитрилы (мет)акриловой кислоты, такие как акриламид, метакриламид, акрилонитрил, метакрилонитрил, бутадиен, этилен, дивинилбензол, малеиновый ангидрид. Предпочтительными мономерами для сополимеризации являются акрилонитрил и метилметакрилат.

В целях настоящего изобретения замедляющие горение агенты выбраны из бромированных соединений, хлорированных соединений, бромированных полимеров или сополимеров или их смесей, предпочтительно, броморганических и хлорорганических соединений. Еще более предпочтительно, если замедляющие горение агенты выбраны из гексабромциклододекана, тетрабромбисфенола А бис-2,3-(дибромпропилового эфира), бромированного стирол-бутадиенового сополимера (EMERALD 3000 компании CHEMTURA) и 1,1'-(изопропилиден)-бис[3,5-дибром-4-(2,3-дибромметилпропокси)бензола].

Еще более предпочтительно, если замедляющий горение агент представляет собой тетрабромбисфенол А бис-2,3-(дибромпропиловый эфир).

Фактически, заявитель обнаружил, что одновременное наличие тетрабромбисфенол А бис-2,3-(дибромпропилового эфира) и, по меньшей мере, одного эпоксидного соединения, введенного на стадии приготовления маточной смеси в соответствии с описанием и формулой настоящего изобретения, позволяет добиться следующих преимуществ:

- значительного снижения дозировки эпоксидного соединения,

- значительного улучшения прохождения тестов на горение (DIN 4102) полученных из вспененного материала изделий,

- значительного снижения концентрации HBr в расширяющихся гранулах, независимо от степени чистоты присутствующего поглощающего инфракрасное излучение агента.

В настоящем изобретении можно использовать расширяющийся агент, который можно ввести в полимер. Предпочтительно, расширяющиеся агенты могут быть жидкими веществами с температурой кипения в интервале от 10 до 80°С, предпочтительно, от 20 до 60°С. Предпочтительные расширяющиеся агенты представляют собой алифатические или циклоалифатические углеводороды, содержащие от 3 до 6 атомов углерода, такие как н-пентан, изо-пентан, циклопентан, бутан, изобутан или их смеси; галогенированные производные алифатических углеводородов, содержащие от 1 до 3 атомов углерода, такие как дихлордифторметан, 1,2,2-трифторэтан и 1,1,2-трифторэтан; диоксид углерода.

Расширяющаяся система присутствует в количестве от 3 до 10 масс.%, причем это количество рассчитывают по отношению к полимеру и/или сополимеру (А). Чтобы более эффективно удерживать расширяющийся агент в составе полимера (А), совместно с ним можно применять добавки, способные формировать связи как слабого типа (например, водородные связи), так и сильного типа (например, соли присоединения кислота-основание). Эти добавки, предпочтительно, выбирают из метилового спирта, изопропилового спирта, диоктилфталата, диметилкарбоната, содержащих аминогруппу производных.

В композиции, являющиеся объектом настоящего изобретения, можно добавлять и другие традиционные присадки, такие, как обычно используются совместно с традиционными ароматическими полимерами винила, например пигменты, стабилизаторы, антистатики и отслаивающие агенты.

Присутствие в маточной смеси, являющейся объектом настоящего изобретения, содержащих эпоксидные функциональные группы соединений может снизить содержание бромистоводородной кислоты в получаемых в ходе последующих трансформаций вспененных изделиях, по меньшей мере, на треть, по сравнению с ситуацией, когда эпоксидные соединения не вводят в маточную смесь, а используют другие процедуры, известные в уровне техники. Совместное влияние эпоксидных соединений и тетрабромбисфенол А бис-2,3-(дибромпропилового эфира) в составе самозатухающих расширяющихся композиций, являющихся объектом настоящего изобретения, позволяет снизить содержание бромистоводородной кислоты, по меньшей мере, в 30 раз, если расширяющиеся гранулы производят в процессе экструзии. Более того, данная конкретная комбинация, эпоксидное соединение и тетрабромбисфенол А бис-2,3-(дибромпропиловый эфир) позволяет решить чрезвычайно важную проблему, связанную с необходимостью использовать дорогие поглощающие инфракрасное излучение агенты, характеризующиеся высокой степенью чистоты и, как правило, используемые для получения вспененных конечных продуктов, содержащих ароматические полимеры винила, которые способны пройти тест на огнестойкость (DIN 4102 В2). Данная комбинация позволила снизить содержание бромидов в расширяющихся гранулах в наибольшей степени.

Еще один объект настоящего изобретения, таким образом, относится к способу получения сплошной массы самозатухающей расширяющейся композиции, как описано и заявлено в настоящем документе. Процесс согласно указанному способу включает следующие этапы:

i. совместное перемешивание следующих компонентов:

a. ароматических полимеров и/или сополимеров винила в количестве в интервале от 10 до 90 масс.%, по отношению к общей смеси.

b. По меньшей мере, одного соединения, содержащего эпоксидные функциональные группы в количестве от 0,01 до 5 масс.%, по отношению к общей смеси.

c. По меньшей мере, одного поглощающего инфракрасное излучение агента в количестве от 10 до 90 масс.%, по отношению к общей смеси.

с образованием концентрированной полимерной композиции.

ii. Введение указанной концентрированной полимерной композиции в первый поток, содержащий ароматические полимеры и/или сополимеры винила в расплавленном состоянии, по меньшей мере, одну замедляющую горение присадку и, возможно, по меньшей мере, один расширяющийся агент, так чтобы сформировать боковой или вторичный поток полимера;

iii. Если ароматический полимер и/или сополимер винила содержится в гранулах, то нагрев указанного полимера и/или сополимера до температуры, выше относительной температуры плавления, с образованием потока расплава с последующим введением замедляющих горение присадок и, возможно, расширяющегося агента;

iv. Введение указанного бокового (или вторичного) полимерного потока, возможно, совместно с расширяющимся агентом, во второй, или главный, поток полимера, содержащий ароматические полимеры и/или сополимеры винила в расплавленном состоянии, формируя при этом самозатухающую расширяющуюся композицию.

В процессе обработки сплошной массы, являющейся объектом настоящего изобретения, расширяющийся агент можно, предпочтительно, включать в боковой поток полимера, или в основной поток полимера одновременно с боковым или после включения бокового потока в основной поток.

По завершении описанного выше процесса получается самозатухающая расширяющаяся композиция полимеров и/или сополимеров, являющаяся объектом настоящей патентной заявки, из нее после подходящей процедуры гранулирования можно получить расширяющиеся гранулы, в которых соединения, содержащие эпоксидные функциональные группы, присутствуют в количестве не выше 0,5 масс.%, предпочтительно, не выше 0,2 масс.%, и в которых содержание поглощающего инфракрасное излучение агента находится в интервале от 0,05 до 25 масс.%.

Если замедляющим горение веществом является тетрабромбисфенол А бис-2,3-(дибромпропиловый эфир), его содержание в расширяющихся гранулах колеблется от 1 до 6 масс.%.

Указанные расширяющиеся гранулы имеют сфероидную форму, их средний диаметр находится в интервале от 0,3 до 2,5 мм, предпочтительно, от 0,7 до 2 мм.

Вспененные изделия, содержащие самозатухающие полимерные композиции, которые являются объектом настоящего изобретения и которые можно получить из указанных расширяющихся гранул, предпочтительно, имеют плотность от 5 до 50 г/л и теплоизолирующую способность, характеризующуюся теплопроводностью в диапазоне от 25 мВ/(м⋅К) до 50 мВ/(м⋅К), в соответствии со стандартом DIN 52612.

Наконец, еще один объект настоящего изобретения относится к способу полимеризации в водной суспензии с целью получения самозатухающих полимерных композиций, в соответствии с описанием и формулой настоящей патентной заявки, где требуемая концентрация поглощающих инфракрасное излучение агентов, предпочтительно, нефтяного кокса, достигается путем включения в полимеризуемую смесь концентрированной композиции полимера, содержащей:

a. ароматические полимеры и/или сополимеры винила в количестве в интервале от 10 до 90 масс.%, по отношению к целой композиции,

b. по меньшей мере, одного соединения, содержащего эпоксидные функциональные группы в количестве в интервале от 0,01 до 5 масс.%, по отношению к целой композиции,

c. по меньшей мере, одного поглощающего инфракрасное излучение агента в количестве в интервале от 10 до 90 масс.%, по отношению к целой композиции.

Указанный способ полимеризации в водной суспензии, предпочтительно, проводят также в присутствии неорганических солей фосфорной кислоты, более предпочтительно, трикальция фосфата или магния фосфата/пирофосфата. Указанные неорганические соли фосфорной кислоты можно вводить в смесь для полимеризации уже в мелко измельченном виде или их можно синтезировать в ходе реакции in situ, например, между натрия пирофосфатом и магния сульфатом.

Полимеризацию можно также проводить в присутствии других органических суспендирующих агентов, таких как поливинилпирролидон или поливиниловый спирт.

Инициатор полимеризации суспензии, описанной в настоящем документе и формуле, содержит два пероксида, период полужизни первого составляет один час при 85-95°С, а период полужизни второго составляет один час при 110-120°С. Примерами таких инициаторов являются трет-бутилпероксид-2-этилгексаноат и трет-бутилпербензоат.

Получаемые самозатухающие расширяющиеся композиции полимеров и/или сополимеров характеризуются средней молекулярной массой от 50000 до 300000, предпочтительно, от 70000 до 220000. В общем случае, дополнительные подробности способов получения расширяющихся ароматических полимеров или сополимеров винила в водном растворе, или, в более общем случае, способов полимеризации в суспензии описаны в журнале Journal of Macromolecular Science, Review in Macromolecular Chemistry and Physics (Обзор химии и физики макромолекул) С31 (263) 215-299 (1991).

Для того чтобы улучшить стабильность суспензии, вязкость раствора реагентов, содержащего мономер, можно повысить растворяя ароматический полимер винила в суспензии, в концентрации от 1 до 30 масс.%, предпочтительно, от 5 до 20%, относительно содержания только одного мономера. Раствор можно получить либо растворяя предварительно полученный полимер (например, свежий полимер или некондиционный продукт предыдущей полимеризации и/или расширения) в смеси реагентов, либо проводя массовую предварительную полимеризацию мономера или смеси мономеров, до достижения ранее упомянутой концентрации, и затем продолжая полимеризацию в водной суспензии.

При протекающей в суспензии полимеризации можно использовать и другие присадки, как правило, применяемые для получения расширяющихся ароматических полимеров винила, такие как стабилизаторы суспензии, агенты переноса цепи, расширяющиеся адъюванты, затравку, пластификаторы, замедлители горения.

Более того, при протекающей в суспензии полимеризации можно добавлять бром-органические соединения, хлор-органические соединения или галогенированные полимеры, это позволяет придать вспененным конечным продуктам, получаемым в результате трансформации расширяющихся гранул, огнестойкие свойства.

В способах полимеризации в водной суспензии расширяющиеся агенты, предпочтительно, добавляют на этапе полимеризации или после этого по технологии ресуспендирования. Расширяющиеся агенты выбирают из алифатических или циклоалифатических углеводородов, содержащих от 3 до 6 атомов углерода, таких как н-пентан, изо-пентан, циклопентан или их смеси; галогенированных производных алифатических углеводородов, содержащих от 1 до 3 атомов углерода, таких как, например, дихлордифторметан, 1,2,2-трифторэтан, 1,1,2-трифторэтан; диоксид углерода и вода.

По завершении процесса полимеризации в водной суспензии, возможно, в конце ресуспендирования, образуются практически сферические гранулы полимера среднего диаметра от 0,2 до 3 мм. Указанные расширяющиеся гранулы содержат соединения, содержащие эпоксидные функциональные группы в количестве не более 0,5 масс.%, предпочтительно, не более 0,2 масс%, а также поглощающие инфракрасное излучение агенты в количестве от 0,05 до 25 масс.%. Если замедлителем горения является тетрабромбисфенол А бис-2,3-(дибромпропиловый эфир), его содержание в расширяющихся гранулах колеблется от 1 до 6 масс.%.

Расширяющийся агент и возможные присадки гомогенно диспергированы в получаемых расширяющихся гранулах.

Гранулы затем выгружают из реактора полимеризации и промывают, непрерывно или периодически, не-ионными поверхностно-активными веществами или, альтернативно, кислотами, как описано в патенте USA 5,041,465. Гранулы полимера можно подвергать термообработке горячим воздухом при температуре от 30 до 60°С.

Примеры

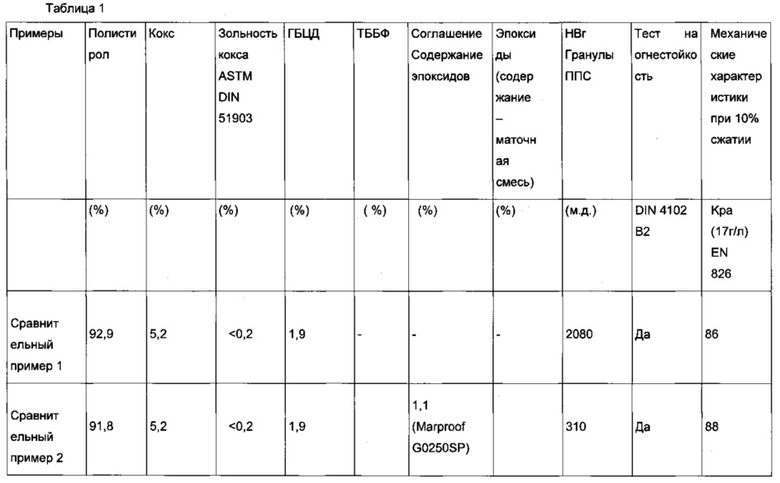

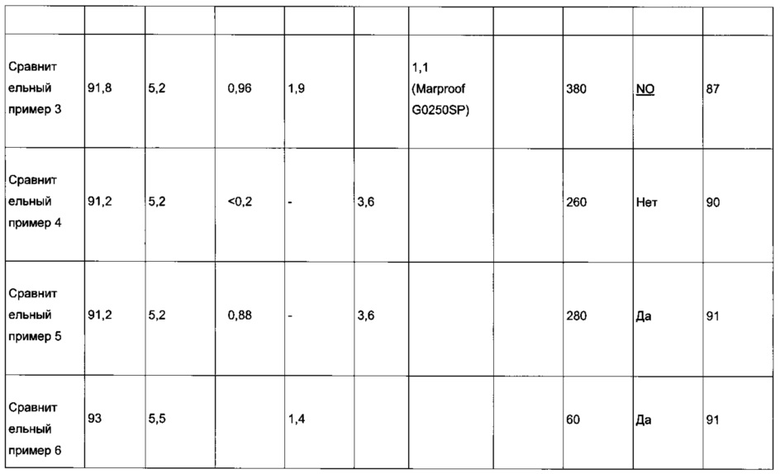

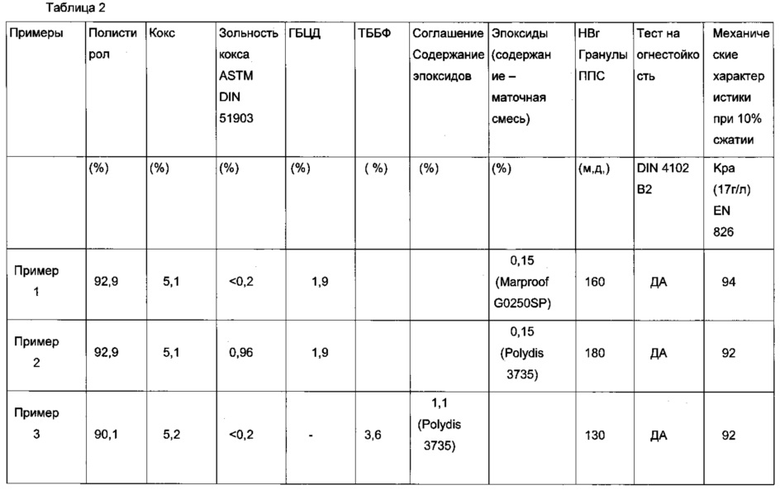

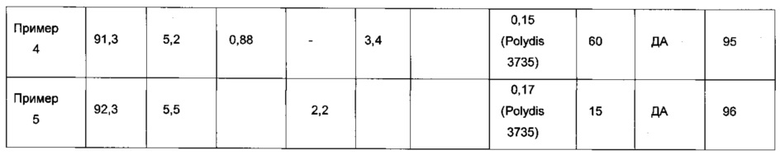

В таблицах 1 и 2 представлено сравнение результатов анализа различных образцов, полученных в Примерах 1-7 и в сравнительных примерах 1-6, это следующие виды анализа:

a) концентрация HBr в расширяющихся гранулах из полистирола,

b) тест на огнестойкость (DIN 4102 В2),

c) характеристики сжатия изделий из пенополистирола.

Анализ проведен для образцов из пенополистирола (ППС), содержащего гексабромциклододекан (ГБЦД) и тетрабромбисфенол А бис-2,3-(дибромпропиловый эфир). Кроме того, в таблицах 1 и 2 представлены результаты для нефтяного кокса различной степени чистоты.

В этих таблицах сокращение ТББФ означает тетрабромбисфенол А бис-2,3-(дибромпропиловый эфир).

Сравнительный пример 1

89,8 частей этилбензола, 853,8 частей стирола, 56,2 части α-метилстирола, 0,2 части дивинилбензола (всего 1000 частей) загружают в реактор при перемешивании. Реакцию проводят при 125°С и при среднем времени нахождения в реакторе 2 часа.

Образующийся жидкий состав передают затем во второй реактор, в котором реакцию завершают при 135°С и среднем времени нахождения в реакторе 2 часа. Реактивную полимерную композицию, степень конверсии которой составляет 72%, нагревают до 240°С и затем подают в секцию удаления летучих веществ, чтобы удалить растворитель и остаточный мономер. Температура стеклования полученной композиции составляет 104°С, индекс текучести расплава (ИТР 200°С, 5 кг) соответствует 8 г/10', молекулярная масса Mw соответствует 200000 г/моль, а отношение Mw/Mn 2,8, где Mw представляет собой средневзвешенную молекулярную массу, а Mn - среднечисленную молекулярную массу.

Полученную таким способом композицию собирают в нагретый резервуар и передают в теплообменник, где его температуру снижают до 190°С (основной поток).

425 частей полистирола N2982 (Versalis), 87 частей ГБЦД Saytex HP 900 (гексабромциклододекан от компании Albemarle), 10 частей Перкадокса 30 (2,3-диметил-2,3-дифенилбутан от компании Akzo Nobel) и 478 частей концентрата материала (маточная смесь), состоящая из 50 масс.% кальцинированного нефтяного кокса и 50 масс.% полистирола (N1782 Versalis), загружают в двухшнековый экструдер.

Концентрат материала, содержащего кальцинированный нефтяной кокс (маточная смесь) получают в экструдере, в котором 50 частей полистирола N1782 (Versalis) в расплавленном состоянии смешивают с 50 частями "Кальцинированного нефтяного кокса РС6" компании Timcal с зольным содержанием 0,15 масс.%. Полимерная композиция, содержащая полистирол, маточную смесь из кокса Timcal РС6, ГБЦД и Перкадокса 30, образует вторичный поток (БОКОВОЙ ПОТОК).

Шестереночный насос увеличивает давление на расплавленную полимерную композицию до 260 бар.

230 частей полимерной композиции, формирующей вторичный полимерный поток (БОКОВОЙ ПОТОК), прибавляют к 770 частям композиции, выходящей из теплообменника (основной поток).

Перемешивание завершают статические мешалки при температуре около 190°С. Затем к 47 частям смеси н-пентана (75%) и изопентана (25%) прикладывают повышенное давление и вводят ее в расплав полимера.

Затем на протяжении рассчитанного среднего времени нахождения в реакторе (7 минут) ингредиенты перемешивают статической мешалкой. После этого состав перемещают к экструзионной головке, где ее выдавливают через большое количество отверстий диаметром 0,5 мм, сразу после этого охлаждают потоком воды и разрезают установленными в серию вращающимися лезвиями (в соответствии с патентной заявкой US 2005/0123638). Давление гранулирования составляет 5 бар, а деформацию сдвига настраивают так, чтобы получить гранулы среднего диаметра 1,2 мм. Для опрыскивания используют воду, носителем является азот. Отношение между скоростью потока воды для опрыскивания и скоростью потока полимерной массы равняется 30, а между скоростью потока азота и полимерной массы - 20. Температура воды 40°С.

Полученные гранулированные шарики сушат в центрифужной сушилке и покрывают специальным покрытием. Для создания покрытия к массе шариков прибавляют 3 части глицерилмоностеарата, 1 часть стеарата цинка и 0,2 части глицерина на 1000 частей высушенных гранулированных шариков. Эти присадки смешивают с гранулятом при помощи непрерывного шнекового миксера. После этого шарики вспучивают и плавят. Теплопроводность полученного конечного продукта составляет 30,4 мВ/(м⋅К) при плотности 16,4 г/л (в соответствии с методом ISO 8301). Некоторые полученные из конечных продуктов листы поместили в печь на 2 дня при 70°С: затем исследуемые образцы (9 см × 19 см × 2 см) подвергли испытаниям на огнестойкость в соответствии со стандартом DIN 4102 В2. Эти испытания исследуемые образцы прошли успешно.

Полученные таким способом расширяющиеся шарики проанализировали, чтобы определить концентрацию бромида в полимере. Содержание бромидов в шариках ППС представляет собой показатель деградации, которой подвергается бром-органический агент, включаемый в полимер в качестве замедлители горения. Полученные таким способом шарики из ППС содержат 2080 м.д. бромидов. Ячеистая структура вспененных конечных продуктов оказалась однородной.

Механические характеристики при сжатии исследовались тензометром Zwick I 2020 по методу EN 826. Из вспененного конечного продукта получили два исследуемых образца (100×100×50 мм), их испытывали при сжатии со скоростью 5 мм/мин. При 10% сжатии среднее значение оказалось равным 86 кПа (давление, при котором происходит деформация исследуемого образца) при плотности 16,4 г/л.

Сравнительный пример 2

Повторили сравнительный пример 1, но во вторичный или боковой поток полимера (БОКОВОЙ ПОТОК) вводили 3 масс.% сополимера стирол-глицидилметакрилата (Mw около 20000, эпоксидная эквивалентная масса 310 г/экв), под названием Marproof G-0250 SP, производства компании NOF Corporation (Oleo&Chemicals Div).

Таким образом, для получения вторичного потока полимера в двухшнековом экструдере смешивали 377 частей полистирола N2982 (Polimeri Europa), 87 частей ГБ1ДД Saytex HP 900 (гексабромциклододекан от компании Albemarle), 10 частей Перкадокса 30 (2,3-диметил-2,3-дифенилбутан от компании Akzo Nobel) и 478 частей концентрата материала (маточная смесь), состоящего из 50 масс.% кальцинированного нефтяного кокса Timcal PC 6 и 50 масс.% полистирола (N1782 Versalis), а также 48 частей сополимера стирол-глицидилметакрилата (Mw около 20 000, эпоксидная эквивалентная масса 310 г/экв), под названием Marproof G-0250 SP, производства компании NOF Corporation (Oleo&Chemicals Div).

Концентрат материала, содержащего кальцинированный нефтяной кокс (маточная смесь), получают в экструдере, в котором 50 частей полистирола N1782 (Versalis) смешивают с 50 частями "Кальцинированного нефтяного кокса РС6" компании Timcal.

Полимерная композиция, содержащая полистирол, маточную смесь из кокса, ГБЦД и Перкадокса 30 и сополимер стирол-глицидилметакрилат (Mw около 20 000, эпоксидная эквивалентная масса 310 г/экв), под названием Marproof G-0250 SP, производства компании NOF Corporation (Oleo&Chemicals Div), образует так называемый вторичный поток (БОКОВОЙ ПОТОК).

Шестереночный насос увеличивает давление на поступающую расплавленную присадку до 260 бар.

230 частей полимерной композиции, формирующей вторичный полимерный поток (БОКОВОЙ ПОТОК), прибавляют к 770 частям композиции, выходящей из теплообменника (основной поток).

Перемешивание завершают статические мешалки при температуре около 190°С. Затем к 47 частям смеси н-пентана (75%) и изопентана (25%) прикладывают повышенное давление и вводят ее в расплав полимера. Как описано в сравнительном примере 1, полимерная композиция, содержащая еще эпоксифенольную смолу, затем достигает экструзионной головки, где образуются расширяющиеся гранулы среднего диаметра около 1,2 мм. Гранулы затем сушат и обрабатывают покрывающими веществами, типы и количества которых такие же, что используются в сравнительном примере 1. Образовавшиеся шарики вспучивают и плавят. Теплопроводность полученного конечного продукта оказалась равной 30,6 мВ/(м⋅К) при плотности 16,2 г/л. Некоторые полученные из конечных продуктов листы поместили в печь на 2 дня при 70°С: затем исследуемые образцы (9 см × 19 см × 2 см) подвергли испытаниям на огнестойкость в соответствии со стандартом DIN 4102 В2. Эти испытания исследуемые образцы прошли успешно.

Анализ высушенных шариков ППС без покрытия показал содержание 310 м.д. бромидов.

Механические характеристики при сжатии исследовались тензометром Zwick I 2020 по методу EN 826. Из вспененного конечного продукта получили два исследуемых образца (100×100×50 мм), их испытывали при сжатии со скоростью 5 мм/мин. При 10% сжатии среднее значение оказалось равным 88 кПа при плотности 16,2 г/л.

Сравнительный пример 3

Повторили сравнительный пример 2, но во вторичный или боковой поток полимера (БОКОВОЙ ПОТОК) вводили кальцинированный нефтяной кокс (производство Asbury, категория 4023) сниженной чистоты (зольное содержание 0,96%). Таким образом, для получения вторичного потока полимера в двухшнековом экструдере смешивали 377 частей полистирола N2982 (Polimeri Europa), 87 частей ГБЦД Saytex HP 900 (гексабромциклододекан от компании Albemarle), 10 частей Перкадокса 30 (2,3-диметил-2,3-дифенилбутан от компании Akzo Nobel), 478 частей концентрата материала (маточная смесь), состоящего из 50 масс.% кальцинированного нефтяного кокса Asbury 4357 и 50 масс.% полистирола (N1782 Versalis), а также 48 частей сополимера стирол-глицидилметакрилата (Mw около 20000, эпоксидная эквивалентная масса 310 г/экв), под названием Marproof G-0250 SP, производства компании NOF Corporation (Oleo&Chemicals Div).

Концентрат материала, содержащего кальцинированный нефтяной кокс (маточная смесь) получают в экструдере, в котором 50 частей полистирола N1782 (Versalis) смешивают с 50 частями "Кальцинированного нефтяного кокса 4023" производства компании Asbury.

Полимерная композиция, содержащая полистирол, маточную смесь из кокса 4023, ГБЦД и Перкадокса 30 и сополимер стирол-глицидилметакрилат (Mw около 20 000, эпоксидная эквивалентная масса 310 г/экв), под названием Marproof G-0250 SP, производства компании NOF Corporation (Oleo&Chemicals Div), образует так называемый вторичный поток (БОКОВОЙ ПОТОК).

Шестереночный насос увеличивает давление на поступающую расплавленную присадку до 260 бар.

230 частей полимерной композиции, формирующей вторичный полимерный поток (БОКОВОЙ ПОТОК), прибавляют к 770 частям композиции, выходящей из теплообменника (основной поток).

Перемешивание завершают статические мешалки при температуре около 190°С. Затем к 47 частям смеси н-пентана (75%) и изопентана (25%) прикладывают повышенное давление и вводят ее в расплав полимера. Как описано в сравнительном примере 1, полимерная композиция, содержащая еще эпоксифенольную смолу, затем достигает экструзионной головки, где образуются расширяющиеся гранулы среднего диаметра около 1,2 мм. Гранулы затем сушат и обрабатывают покрывающими веществами, типы и количества которых такие же, что используются в сравнительном примере 1. Образовавшиеся шарики вспучивают и плавят. Теплопроводность полученного конечного продукта оказалась равной 30,6 мВ/(м⋅К) при плотности 16,2 г/л. Некоторые полученные из конечных продуктов листы поместили в печь на 2 дня при 70°С: затем исследуемые образцы (9 см × 19 см × 2 см) подвергли испытаниям на огнестойкость в соответствии со стандартом DIN 4102 В2. Эти испытания исследуемые образцы не прошли.

Анализ высушенных шариков ППС без покрытия показал содержание 380 м.д. бромидов.

Механические характеристики при сжатии исследовались тензометром Zwick I 2020 по методу EN 826. Из вспененного конечного продукта получили два исследуемых образца (100×100×50 мм), их испытывали при сжатии со скоростью 5 мм/мин. При 10% сжатии среднее значение оказалось равным 87 кПа при плотности 16,2 г/л.

Пример 1

Повторили сравнительный пример 1, но во вторичный или боковой поток полимера (БОКОВОЙ ПОТОК) вводили маточную смесь, состоящую из ПС (N1782-Versalis), нефтяного кокса высокой степени чистоты (Timcal PC 6: зольное содержание 0,15 масс.%) и сополимера стирол-глицидилметакрилата (Mw около 20000, эпоксидная эквивалентная масса 310 г/экв), под названием Marproof G-0250 SP, производства компании NOF Corporation (Oleo&Chemicals Div).

В данном случае концентрат материала, содержащего кальцинированный нефтяной кокс (маточная смесь), получили в экструдере в результате смешивания 50 частей расплавленного полистирола N1782 (Versalis), 48,6 частей "Кальцинированного нефтяного кокса РС6" (зольное содержание менее 0,2 масс.%) и 1,4 части сополимера стирол-глицидилметакрилата (Mw около 20 000, эпоксидная эквивалентная масса 310 г/экв), под названием Marproof G-0250 SP, производства компании NOF Corporation (Oleo&Chemicals Div).

Таким образом, для получения вторичного потока полимера (БОКОВОГО ПОТОКА) в двухшнековом экструдере смешивали 425 частей полистирола N2982 (Polimeri Europa), 87 частей ГБЦД Saytex HP 900 (гексабромциклододекан от компании Albemarle), 10 частей Перкадокса 30 (2,3-диметил-2,3-дифенилбутан от компании Akzo Nobel) и 478 частей концентрата материала (маточная смесь), состоящего из 50 масс.% кальцинированного нефтяного кокса Timcal PC 6, 48,6 масс.% полистирола (N1782 Versalis), а также 1,4 масс.% сополимера стирол-глицидилметакрилата под названием Marproof G-0250 SP, производства компании NOF Corporation (Oleo&Chemicals Div).

Шестереночный насос увеличивает давление на поступающую расплавленную присадку до 260 бар.

230 частей полимерной композиции, формирующей вторичный полимерный поток (БОКОВОЙ ПОТОК), прибавляют к 770 частям композиции, выходящей из теплообменника (основной поток).

Перемешивание завершают статические мешалки при температуре около 190°С. Затем к 47 частям смеси н-пентана (75%) и изопентана (25%) прикладывают повышенное давление и вводят ее в расплав полимера. Как описано в сравнительном примере 1, полимерная композиция, содержащая еще эпоксифенольную смолу, затем достигает экструзионной головки, где образуются расширяющиеся гранулы среднего диаметра около 1,2 мм. Гранулы затем сушат и обрабатывают покрывающими веществами, типы и количества которых такие же, что используются в сравнительном примере 1. Образовавшиеся шарики вспучивают и плавят. Теплопроводность полученного конечного продукта оказалась равной 30,6 мВ/(м⋅К) при плотности 16,2 г/л. Некоторые полученные из конечных продуктов листы поместили в печь на 2 дня при 70°С: затем исследуемые образцы (9 см × 19 см × 2 см) подвергли испытаниям на огнестойкость в соответствии со стандартом DIN 4102 В2. Эти испытания исследуемые образцы прошли успешно.

Анализ высушенных шариков ППС без покрытия показал содержание 160 м.д. бромидов.

Механические характеристики при сжатии исследовались тензометром Zwick I 2020 по методу EN 826. Из вспененного конечного продукта получили два исследуемых образца (100×100×50 мм), их испытывали при сжатии со скоростью 5 мм/мин. При 10% сжатии среднее значение оказалось равным 94 кПа при плотности 16,2 г/л.

Пример 2

Повторили пример 1, во вторичный или боковой поток полимера (БОКОВОЙ ПОТОК) вводили маточную смесь, состоящую из полистирола (N1782-Versalis), нефтяного кокса сниженной чистоты (кокс Asbury 4023: зольное содержание более 0,96 масс.%) и смолы марки Stuktol Polydis 3735 производства компании Schill-Seilacher. Polydis 3735 представляет собой многофункциональную фосфорорганическую эпоксидную смолу NovolaK, получаемую в результате взаимодействия 9,10-дигидро-9-окса-10-фосфофенантрен-10-оксида с многофункциональными эпоксидными смолами.

В этом примере концентрат материала, содержащего нефтяной кокс (маточная смесь), получили в экструдере в результате смешивания 50 частей расплавленного полистирола N1782 (Versalis), 48,6 частей "Кальцинированного нефтяного кокса Asbury 4023" и 1,4 частей смолы Stuktol Polydis 3735.

Таким образом, для получения вторичного потока полимера (БОКОВОГО ПОТОКА) в двухшнековом экструдере смешивали 425 частей полистирола N2982 (Polimeri Europa), 87 частей ГБЦД Saytex HP 900 (гексабромциклододекан от компании Albemarle), 10 частей Перкадокса 30 (2,3-диметил-2,3-дифенилбутан от компании Akzo Nobel) и 478 частей концентрата материала (маточная смесь), состоящего из 50 масс.% кальцинированного нефтяного кокса Asbury 4023, 48,64 масс.% ПС (N1782 Versalis) и 1,4 масс.% смолы Stuktol Polydis 3735.

Шестереночный насос увеличивает давление на поступающую расплавленную присадку до 260 бар.

230 частей полимерной композиции, формирующей вторичный полимерный поток (БОКОВОЙ ПОТОК), прибавляют к 770 частям композиции, выходящей из теплообменника (основной поток).

Перемешивание завершают статические мешалки при температуре около 190°С. Затем к 47 частям смеси н-пентана (75%) и изопентана (25%) прикладывают повышенное давление и вводят ее в расплав полимера. Как описано в сравнительном примере 1, полимерная композиция, содержащая еще эпоксифенольную смолу, затем достигает экструзионной головки, где образуются расширяющиеся гранулы среднего диаметра около 1,2 мм. Гранулы затем сушат и обрабатывают покрывающими веществами, типы и количества которых такие же, что используются в сравнительном примере 1. Образовавшиеся шарики вспучивают и плавят. Теплопроводность полученного конечного продукта оказалась равной 30,8 мВ/(м⋅К) при плотности 16,6 г/л. Некоторые полученные из конечных продуктов листы поместили в печь на 2 дня при 70°С: затем исследуемые образцы (9 см × 19 см × 2 см) подвергли испытаниям на огнестойкость в соответствии со стандартом DIN 4102 В2. Эти испытания исследуемые образцы прошли успешно.

Анализ высушенных шариков ППС без покрытия показал содержание 180 м.д. бромидов.

Механические характеристики при сжатии исследовались тензометром Zwick I 2020 по методу EN 826. Из вспененного конечного продукта получили два исследуемых образца (100×100×50 мм), их испытывали при сжатии со скоростью 5 мм/мин. При 10% сжатии среднее значение оказалось равным 92 кПа при плотности 16,2 г/л.

Сравнительный пример 4

Повторили сравнительный пример 1, во вторичный поток полимера (БОКОВОЙ ПОТОК) вводили маточную смесь того же типа, содержащую полистирол (N1782 Versalis), нефтяной кокс высокой степени чистоты (кокс Timcal PC 6: зольное содержание менее 0,2 масс.%), но в этом случае замедлитель горения гексабромциклододекан заменили на тетрабромбисфенола А бис-2,3-дибромпропиловый эфир.

Концентрат материала, содержащего нефтяной кокс (маточная смесь), получили в экструдере в результате смешивания 50 частей расплавленного полистирола N1782 (Versalis) и 50 частей "Кальцинированного нефтяного кокса Timcal PC 6".

Таким образом, для получения вторичного потока полимера (БОКОВОГО ПОТОКА) в двухшнековом экструдере смешивали 348 частей полистирола N2982 (Polimeri Europa), 164 части тетрабромбисфенола А бис-2,3-дибромпропилового эфира (РЕ68 от компании Albemarle), 10 частей Перкадокса 30 (2,3-диметил-2,3-дифенилбутан от компании Akzo Nobel) и 478 частей концентрата материала (маточная смесь), состоящего из 50 масс.% кальцинированного нефтяного кокса Timcal PC 6 и 50 масс.% ПС (N1782 Versalis).

Шестереночный насос увеличивает давление на поступающую расплавленную присадку до 260 бар.

230 частей полимерной композиции, формирующей вторичный полимерный поток (БОКОВОЙ ПОТОК), прибавляют к 770 частям композиции, выходящей из теплообменника (основной поток).

Перемешивание завершают статические мешалки при температуре около 190°С. Затем к 47 частям смеси н-пентана (75%) и изопентана (25%) прикладывают повышенное давление и вводят ее в расплав полимера. Как описано в сравнительном примере 1, полимерная композиция, содержащая еще эпоксифенольную смолу, затем достигает экструзионной головки, где образуются расширяющиеся гранулы среднего диаметра около 1,2 мм. Гранулы затем сушат и обрабатывают покрывающими веществами, типы и количества которых такие же, что используются в сравнительном примере 1. Образовавшиеся шарики вспучивают и плавят. Теплопроводность полученного конечного продукта оказалась равной 30,3 мВ/(м⋅К) при плотности 15,9 г/л. Некоторые полученные из конечных продуктов листы поместили в печь на 2 дня при 70°С: затем исследуемые образцы (9 см × 19 см × 2 см) подвергли испытаниям на огнестойкость в соответствии со стандартом DIN 4102 В2. Эти испытания исследуемые образцы прошли успешно.

Анализ высушенных шариков ППС без покрытия показал содержание 260 м.д. бромидов.

Механические характеристики при сжатии исследовались тензометром Zwick I 2020 по методу EN 826. Из вспененного конечного продукта получили два исследуемых образца (100×100×50 мм), их испытывали при сжатии со скоростью 5 мм/мин. При 10% сжатии среднее значение оказалось равным 90 кПа при плотности 16,2 г/л.

Сравнительный пример 5

Повторили сравнительный пример 1, во вторичный или боковой поток полимера (БОКОВОЙ ПОТОК) вводили маточную смесь, состоящую из ПС (N1782 Versalis) и нефтяного кокса сниженной частоты (кокс Asbury 4357: зольное содержание 0,88 масс.%); кроме того, замедлитель горения гексабромциклододекан заменили на тетрабромбисфенола А бис-2,3-дибромпропиловый эфир.

Концентрат материала, содержащего нефтяной кокс (маточная смесь), получили в экструдере в результате смешивания 50 частей расплавленного полистирола N1782 (Versalis) и 50 частей "Кальцинированного нефтяного кокса Asbury 4357".

Для получения вторичного потока полимера (БОКОВОГО ПОТОКА) в двухшнековом экструдере смешивали 348 частей полистирола N2982 (Polimeri Europa), 164 части тетрабромбисфенола А бис-2,3-дибромпропилового эфира (РЕ68 от компании Albemarle), 10 частей Перкадокса 30 (2,3-диметил-2,3-дифенилбутан от компании Akzo Nobel) и 478 частей концентрата материала (маточная смесь), состоящего из 50 масс.% кальцинированного нефтяного кокса Asbury 4357 и 50 масс.% ПС (N1782 Versalis).

Шестереночный насос увеличивает давление на поступающую расплавленную присадку до 260 бар.

230 частей полимерной композиции, формирующей вторичный полимерный поток (БОКОВОЙ ПОТОК), прибавляют к 770 частям композиции, выходящей из теплообменника (основной поток).

Перемешивание завершают статические мешалки при температуре около 190°С. Затем к 47 частям смеси н-пентана (75%) и изопентана (25%) прикладывают повышенное давление и вводят ее в расплав полимера. Как описано в сравнительном примере 1, полимерная композиция, содержащая еще эпоксифенольную смолу, затем достигает экструзионной головки, где образуются расширяющиеся гранулы среднего диаметра около 1,2 мм. Гранулы затем сушат и обрабатывают покрывающими веществами, типы и количества которых такие же, что используются в сравнительном примере 1. Образовавшиеся шарики вспучивают и плавят. Теплопроводность полученного конечного продукта оказалась равной 30,5 мВ/(м⋅К) при плотности 16,4 г/л. Некоторые полученные из конечных продуктов листы поместили в печь на 2 дня при 70°С: затем исследуемые образцы (9 см × 19 см × 2 см) подвергли испытаниям на огнестойкость в соответствии со стандартом DIN 4102 В2. Эти испытания исследуемые образцы прошли успешно.

Анализ высушенных шариков ППС без покрытия показал содержание 280 м.д. бромидов.

Механические характеристики при сжатии исследовались тензометром Zwick I 2020 по методу EN 826. Из вспененного конечного продукта получили два исследуемых образца (100×100×50 мм), их испытывали при сжатии со скоростью 5 мм/мин. При 10% сжатии среднее значение оказалось равным 91 кПа при плотности 16,4 г/л.

Пример 3

Повторили пример 2, во вторичный или боковой поток полимера (БОКОВОЙ ПОТОК) вводили маточную смесь того же типа, состоящую из полистирола (N1782 Versalis), нефтяного кокса высокой степени чистоты (кокс Timcal РС6: зольное содержание менее 0,2 масс.%), но в этом случае замедлитель горения гексабромциклододекан заменили на тетрабромбисфенола А бис-2,3-дибромпропиловый эфир и ввели также эпоксидную смолу Stuktol Polydis 3735 производства компании Schill-Seilacher.

Концентрат материала, содержащего нефтяной кокс (маточная смесь), получили в экструдере в результате смешивания 50 частей расплавленного полистирола N1782 (Versalis) и 50 частей "Кальцинированного нефтяного кокса Timcal PC 6".

Для получения вторичного потока полимера (БОКОВОГО ПОТОКА) в двухшнековом экструдере смешали 300 частей полистирола N2982 (Polimeri Europa), 164 части тетрабромбисфенола А бис-2,3-дибромпропилового эфира (РЕ68 от компании Albemarle), 10 частей Перкадокса 30 (2,3-диметил-2,3-дифенилбутан от компании Akzo Nobel), 478 частей концентрата материала (маточная смесь), состоящего из 50 масс.% кальцинированного нефтяного кокса Timcal PC 6 и 50 масс.% ПС (N1782 Versalis), и 48 частей Stuktol Polydis 3735.

Шестереночный насос увеличивает давление на поступающую расплавленную присадку до 260 бар.

230 частей полимерной композиции, формирующей вторичный полимерный поток (БОКОВОЙ ПОТОК), прибавляют к 770 частям композиции, выходящей из теплообменника (основной поток).

Перемешивание завершают статические мешалки при температуре около 190°С. Затем к 47 частям смеси н-пентана (75%) и изопентана (25%) прикладывают повышенное давление и вводят ее в расплав полимера. Как описано в сравнительном примере 1, полимерная композиция, содержащая еще эпоксифенольную смолу, затем достигает экструзионной головки, где образуются расширяющиеся гранулы среднего диаметра около 1,2 мм. Гранулы затем сушат и обрабатывают покрывающими веществами, типы и количества которых такие же, что используются в сравнительном примере 1. Образовавшиеся шарики вспучивают и плавят. Теплопроводность полученного конечного продукта оказалась равной 30,5 мВ/(м⋅К) при плотности 16,4 г/л. Некоторые полученные из конечных продуктов листы поместили в печь на 2 дня при 70°С: затем исследуемые образцы (9 см × 19 см × 2 см) подвергли испытаниям на огнестойкость в соответствии со стандартом DIN 4102 В2. Эти испытания исследуемые образцы прошли успешно.

Анализ высушенных шариков ППС без покрытия показал содержание 130 м.д. бромидов.

Механические характеристики при сжатии исследовались тензометром Zwick I 2020 по методу EN 826. Из вспененного конечного продукта получили два исследуемых образца (100×100×50 мм), их испытывали при сжатии со скоростью 5 мм/мин. При 10% сжатии среднее значение оказалось равным 92 кПа при плотности 16,4 г/л.

Пример 4

Повторили пример 2, во вторичный или боковой поток полимера (БОКОВОЙ ПОТОК) вводили маточную смесь, состоящую из полистирола (N1782 Versalis), нефтяного кокса низкой степени чистоты (кокс Asbury 4357: зольное содержание 0,86 масс.%), при получении которой использовали эпоксидную смолу Stuktol Polydis 3735 производства компании Schill-Seilacher. Однако, в этом примере замедлитель горения гексабромциклододекан заменили на тетрабромбисфенола А бис-2,3-дибромпропиловый эфир.

В этом примере концентрат материала, содержащего нефтяной кокс (маточная смесь), получили в экструдере в результате смешивания 50 частей расплавленного полистирола N1782 (Versalis), 48,6 частей "Кальцинированного нефтяного кокса Asbury 4357" и 1,4 части смолы Polydis 3735 (Schill-Seilacher).

Для получения вторичного потока полимера (БОКОВОГО ПОТОКА) в двухшнековом экструдере смешали 356 частей полистирола N2982 (Polimeri Europa), 156 частей тетрабромбисфенола А бис-2,3-дибромпропилового эфира (РЕ68 от компании Albemarle), 10 частей Перкадокса 30 (2,3-диметил-2,3-дифенилбутан от компании Akzo Nobel) и 478 частей концентрата материала (маточная смесь), состоящего из 48,6 масс.% кальцинированного нефтяного кокса Asbury 4357, 50 масс.% ПС (N1782 Versalis) и 1,4% смолы Stuktol Polydis 3735.

Шестереночный насос увеличивает давление на поступающую расплавленную присадку до 260 бар.

230 частей полимерной композиции, формирующей вторичный полимерный поток (БОКОВОЙ ПОТОК), прибавляют к 770 частям композиции, выходящей из теплообменника (основной поток).

Перемешивание завершают статические мешалки при температуре около 190°С. Затем к 47 частям смеси н-пентана (75%) и изопентана (25%) прикладывают повышенное давление и вводят ее в расплав полимера. Как описано в сравнительном примере 1, полимерная композиция, содержащая еще эпоксифенольную смолу, затем достигает экструзионной головки, где образуются расширяющиеся гранулы среднего диаметра около 1,2 мм. Гранулы затем сушат и обрабатывают покрывающими веществами, типы и количества которых такие же, что используются в сравнительном примере 1. Образовавшиеся шарики вспучивают и плавят. Теплопроводность полученного конечного продукта оказалась равной 30,4 мВ/(м⋅К) при плотности 16,3 г/л. Некоторые полученные из конечных продуктов листы поместили в печь на 2 дня при 70°С: затем исследуемые образцы (9 см × 19 см × 2 см) подвергли испытаниям на огнестойкость в соответствии со стандартом DIN 4102 В2. Эти испытания исследуемые образцы прошли успешно.

Анализ высушенных шариков ППС без покрытия показал содержание 60 м.д. бромидов.

Механические характеристики при сжатии исследовались тензометром Zwick I 2020 по методу EN 826. Из вспененного конечного продукта получили два исследуемых образца (100×100×50 мм), их испытывали при сжатии со скоростью 5 мм/мин. При 10% сжатии среднее значение оказалось равным 95 кПа при плотности 16,4 г/л.

Сравнительный пример 6

Реализация способа в водной суспензии

Смесь из 150 массовых частей воды, 0,2 частей пирофосфата натрия, 89 частей стирола, 0,25 части трет-бутилперокси-2-этилгексаноата, 0,25 части трет-бутилпербензоата и 11 частей концентрата материала (маточная смесь), состоящего из 50 масс.% кальцинированного углеродного кокса 4023 компании Asbury Graphite Mills Inc. (США) с размером частиц МТ50% около 5 мкм, площадью поверхности около 20 м2/г, содержанием серы около 1,1% и оставшихся 50 масс.% полистирола N2982 (Versalis), загружают в закрытый контейнер при перемешивании. Для придания продукту огнестойкости прибавляют 1,4 части гексабромциклододекана, Saytex НР900 от компании Albemarle, и 0,3% дикумилпероксида. Смесь при перемешивании нагревают до 90°С.

Приблизительно, через 2 часа при этой температуре прибавляют 4 части 10% раствора поливинилпирролидона. Смесь при постоянном перемешивании выдерживают еще 2 часа при температуре 100°С, добавляют 7 частей смеси н-пентана и изопентана в соотношении 70/30, затем ее выдерживают еще 4 часа при 125°С и охлаждают, после чего выгружают из контейнера. Полученные таким способом гранулы расширяющегося полимера извлекают и промывают деминерализованной водой, содержащей 0,05% неионного поверхностно активного вещества, состоящего из жирного спирта, конденсированного с этиленоксидом и пропиленоксидом и поставляемого компанией Huntsman с торговой маркой Empilan 2638. Затем гранулы сушат в потоке теплого воздуха, добавляют 0,02% неионного поверхностно активного вещества, состоящего из конденсата этиленоксида и пропиленоксида на глицериновой основе от компании Dow (Voranol СР4755), и затем просеивают гранулы, отделяя фракцию диаметром частиц от 1 до 1,5 мм. Содержание этой фракции составляет 40%, фракция гранул от 0,5 до 1 мм составляет 30%, от 0,2 до 0,5 мм - 15%, а содержание грубой фракции размером частиц от 1,5 до 3 мм составляет 15%. После отделения к фракции с диаметром частиц от 1 до 1,5 мм добавляют 0,2 масс.% глицерилмоностеарата и 0,1 масс.% стеарата цинка. Продукт предварительно вспучивают паром при температуре 100°С, оставляют "стареть" на один день, после чего выплавляют блоки (размер 1040×1030×550 мм). Затем блоки разрезают, получая плоские листы, на которых измеряют теплопроводность. Теплопроводность, измеренная после пребывания в печи при 70°С в течение 5 дней, составила 30,6 мВ/(м⋅К) при плотности 16,4 г/л (измерения проводили в соответствии со стандартом DIN 52612).

Испытуемые образцы прошли тест на огнестойкость в соответствии со стандартом DIN 4102 В2.

Механические характеристики при сжатии исследовались тензометром Zwick I 2020 по методу EN 826. Из вспененного конечного продукта получили два исследуемых образца (100×100×50 мм), их испытывали при сжатии со скоростью 5 мм/мин. При 10% сжатии среднее значение оказалось равным 91 кПа (давление, при котором происходит деформация исследуемого образца) при плотности 16,49 г/л.

Анализ высушенных шариков ППС без покрытия показал содержание 60 м.д. бромидов.

Пример 5

Реализация способа в водной суспензии

Смесь из 150 массовых частей воды, 0,2 частей пирофосфата натрия, 89 частей стирола, 0,25 части трет-бутилперокси-2-этилгексаноата, 0,25 части трет-бутилпербензоата и 11 частей полимерного концентрата (маточная смесь), приготовленного путем смешивания в экструдере следующих компонентов: 50 масс.% кальцинированного углеродного кокса 4023 компании Asbury Graphite Mills Inc. (США) (размер частиц МТ50% около 5 мкм, площадь поверхности около 20 м2/г, содержание серы около 1,1%), 48,5 масс.% 1,5 масс.% сополимера стирол-глицидилметакрилата MarprooF G-0250SP от компании NOF Corportaion (Mw около 20000 и ЭЭ (эпоксидный эквивалент) = 310 г/экв), - загружают в закрытый контейнер при перемешивании. Для придания продукту огнестойкости прибавляют 2,2 части тетрабромбисфенола А бис-2,3-дибромпропилового эфира под названием РЕ 68 от компании Chemtura РЕ и 0,3% дикумилпероксида. Смесь при перемешивании нагревают до 90°С.

Приблизительно через 2 часа при этой температуре прибавляют 4 части 10% раствора поливинилпирролидона. Смесь при постоянном перемешивании выдерживают еще 2 часа при температуре 100°С, добавляют 7 частей смеси н-пентана и изопентана в соотношении 70/30, затем ее выдерживают еще 4 часа при 125°С и охлаждают, после чего выгружают из контейнера. Полученные таким способом гранулы расширяющегося полимера извлекают и промывают деминерализованной водой, содержащей 0,05% неионного поверхностно активного вещества, состоящего из жирного спирта, конденсированного с этиленоксидом и пропиленоксидом и поставляемого компанией Huntsman с торговой маркой Empilan 2638. Затем гранулы сушат в потоке теплого воздуха, добавляют 0,02% неионного поверхностно-активного вещества, состоящего из конденсата этиленоксида и пропиленоксида на глицериновой основе от компании Dow (Voranol СР4755), и затем просеивают гранулы, отделяя фракцию диаметром частиц от 1 до 1,5 мм. Содержание этой фракции составляет 40%, фракция гранул от 0,5 до 1 мм составляет 30%, от 0,2 до 0,5 мм - 15%, а содержание грубой фракции размером частиц от 1,5 до 3 мм составляет 15%. После отделения к фракции с диаметром частиц от 1 до 1,5 мм добавляют 0,2 масс.% глицерилмоностеарата и 0,1 масс.% стеарата цинка. Продукт предварительно вспучивают паром при температуре 100°С, оставляют "стареть" на один день, после чего выплавляют блоки (размер 1040×1030×550 мм). Затем блоки разрезают, получая плоские листы, на которых измеряют теплопроводность. Теплопроводность, измеренная после пребывания в печи при 70°С в течение 5 дней, составила 30,3 мВ/(м⋅К) при плотности 16,6 г/л (измерения проводили в соответствии со стандартом DIN 52612).

Испытуемые образцы прошли тест на огнестойкость в соответствии со стандартом DIN 4102 В2.

Механические характеристики при сжатии исследовались тензометром Zwick I 2020 по методу EN 826. Из вспененного конечного продукта получили два исследуемых образца (100×100×50 мм), их испытывали при сжатии со скоростью 5 мм/мин. При 10% сжатии среднее значение оказалось равным 96 кПа (давление, при котором происходит деформация исследуемого образца) при плотности 16,4 г/л.

Анализ высушенных шариков ППС без покрытия показал содержание 15 м.д. бромидов

Далее приводится описание способа определения бромидов в гранулах расширяющегося полистирола.

Ион бромида извлекают в водный раствор из раствора образца полимера в хлороформе. Затем концентрацию бромида в водном растворе определяют методом ионной хроматографии. Концентрацию бромид-иона в полимере рассчитывают на основании объема водного раствора и массы обрабатываемого образца.

Образец взвешивают подходящим способом, после чего вводят в пробирку для исследования с завинчивающейся пробкой объемом 50 мл, прибавляют 15 мл хлороформа и перемешивают смесь до полного растворения полимера.

На этом этапе откалиброванной пипеткой в пробирку для исследования вводят 25 мл раствора элюента для ионной хроматографии, пробирку закрывают и перемешивают смесь около 20 минут, после чего разделяют органическую и водную фазу из пробирки (это занимает около 20 минут).

Верхний слой (водная фаза) извлекают и анализируют методом ионной хроматографии.

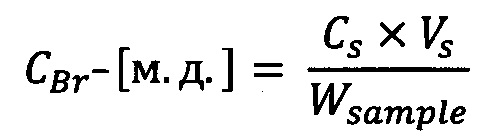

Концентрацию бромида в полистироле рассчитывают следующим образом:

где:

CBr: концентрация бромида в образце полистирола, выраженная в м.д. (м/м);

Cs: концентрация бромида в водном растворе в м.д. (м/м), полученная методом хроматографии;

Vs: объем используемого для экстракции раствора в мл;

Wsample: масса первоначального образца полистирола, выраженная в г.

Изобретение относится к концентрированной полимерной композиции (маточная смесь), содержащей a) ароматические полимеры и/или сополимеры винила в количестве, равном по меньшей мере 10 мас.%, по отношению к целой композиции, b) по меньшей мере одно соединение, содержащее функциональные эпоксидные группы, в количестве от 0,01 до 5 мас. %, по отношению к целой композиции, c) по меньшей мере один поглощающий инфракрасное излучение агент в количестве, равном по меньшей мере 10 мас.%, по отношению к целой композиции, где указанный поглощающий инфракрасное излучение агент выбран из нефтяного кокса, графита или сажи. Также изобретение относится к самозатухающей расширяющейся композиции ароматических полимеров и/или сополимеров винила, содержащей A) по меньшей мере 50 мас.% ароматических полимеров и/или сополимеров винила, B) по меньшей мере один расширяющийся агент, C) по меньшей мере один поглощающий инфракрасное излучение агент, выбранный из нефтяного кокса, графита или сажи, D) по меньшей мере один галогенированный агент, придающий композиции огнестойкость, E) по меньшей мере одно содержащее функциональные эпоксидные группы соединение, растворимость которого в стироле, измеренная при температуре 25°C, превышает 5 г /100 г, способу ее получения, а также расширяющимся гранулам и вспученным изделиям, содержащим указанную композицию. 6 н. и 13 з.п. ф-лы, 2 табл.

1. Концентрированная полимерная композиция, содержащая:

a) ароматические полимеры и/или сополимеры винила в количестве, равном по меньшей мере 10 мас. %, по отношению к целой композиции,

b) по меньшей мере одно соединение, содержащее функциональные эпоксидные группы, в количестве от 0,01 до 5 мас. %, по отношению к целой композиции,

c) по меньшей мере один поглощающий инфракрасное излучение агент в количестве, равном по меньшей мере 10 мас. %, по отношению к целой композиции,

где указанный поглощающий инфракрасное излучение агент выбран из нефтяного кокса, графита или сажи.

2. Самозатухающая расширяющаяся композиция ароматических полимеров и/или сополимеров винила, содержащая:

A) по меньшей мере 50 мас. % ароматических полимеров и/или сополимеров винила,

B) по меньшей мере один расширяющийся агент,

C) по меньшей мере один поглощающий инфракрасное излучение агент, выбранный из нефтяного кокса, графита или сажи,

D) по меньшей мере один галогенированный агент, придающий композиции огнестойкость,

E) по меньшей мере одно содержащее функциональные эпоксидные группы соединение, растворимость которого в стироле, измеренная при температуре 25°C, превышает 5 г /100 г.

3. Концентрированная полимерная композиция по п. 1, где соединения, содержащие эпоксидные функциональные группы, выбраны их сополимеров стирол-глицидилметакрилата или из многофункциональных фосфорорганических эпоксидных смол NovolaK.

4. Концентрированная полимерная композиция по п. 1, где поглощающий инфракрасное излучение агент характеризуется степенью чистоты, выраженной через зольное содержание, выше 0,2% м/м и вплоть до 5% м/м, по отношению к поглощающему агенту, если оценка производится согласно стандарту ASTM DIN (Немецкий институт по стандартизации) 51903.

5. Концентрированная полимерная композиция по п. 1, где поглощающий инфракрасное излучение агент представляет собой нефтяной кокс.

6. Концентрированная полимерная композиция по п. 5, где зольное содержание кокса, измеренное согласно стандарту ASTM DIN 51903, выше 0,2% м/м и не более 5% м/м, по отношению к поглощающему агенту.

7. Самозатухающая расширяющаяся композиция по п. 2, где содержащее эпоксидные функциональные группы соединение выбрано из сополимеров стирол-глицидилметакрилата различных молекулярных масс или их смесей, или из многофункциональных фосфорорганических эпоксидных смол NovolaK.

8. Самозатухающая расширяющаяся композиция по п. 2 или 7, где содержащее эпоксидные функциональные группы соединение выбрано из эпоксидных смол, растворимость которых в ароматическом мономере винила, измеренная при температуре 25°C, превышает 20 г/100 г.

9. Самозатухающая расширяющаяся композиция по п. 2, где поглощающий инфракрасное излучение агент характеризуется степенью чистоты, выраженной через зольное содержание, превышающей 0,2% м/м и вплоть до 5% м/м, по отношению к поглощающему агенту, если оценка производится согласно стандарту ASTM DIN 51903

10. Самозатухающая расширяющаяся композиция по п. 2, где поглощающий инфракрасное излучение агент представляет собой нефтяной кокс.

11. Самозатухающая расширяющаяся композиция по п. 10, где зольное содержание кокса, измеренное согласно стандарту ASTM DIN 51903, выше 0,2% м/м и вплоть до 5% м/м, по отношению к поглощающему агенту.

12. Самозатухающая расширяющаяся композиция по п. 2, где замедляющий горение агент выбран из гексабромциклододекана, тетрабромбисфенол А бис-2,3-дибромпропилового эфира или бромированных стирол-бутадиеновых сополимеров.

13. Самозатухающая расширяющаяся композиция по п. 12, где замедляющий горение агент представляет собой тетрабромбисфенол А бис-2,3-дибромпропиловый эфир.

14. Способ получения сплошной массы самозатухающей расширяющейся композиции по любому из пп. 2, 7, 8, 9, 11-13, включающий следующие этапы:

i. смешивание следующих соединений:

a. ароматических полимеров и/или сополимеров винила в количестве, равном по меньшей мере 10 мас. %, по отношению к целой смеси,

b. по меньшей мере одно соединение, содержащее функциональные эпоксидные группы, в количестве от 0,01 до 5 мас. %, по отношению к целой смеси,

c. по меньшей мере один поглощающий инфракрасное излучение агент, выбранный из нефтяного кокса, графита или сажи, в количестве, равном по меньшей мере 10 мас. %, по отношению к целой смеси,

с образованием концентрированной полимерной композиции;

ii. введение указанной концентрированной полимерной композиции в первый поток, содержащий ароматические полимеры и/или сополимеры винила в расплавленном состоянии, по меньшей мере одну замедляющую горение присадку и, возможно, по меньшей мере один расширяющийся агент, с образованием бокового потока полимера;