Изобретение относится к черной металлургии, в частности к производству низкоуглеродистых кипящих сталей.

Известен способ получения стали, включающий подготовку термитной смеси, состоящей из окалины, алюминиевой крошки и модификаторов, ее непрерывную загрузку в реакционную камеру, зажигание смеси и осуществление восстановительной реакции с образованием жидкого металла и шлака (см. патент RU №2366723). Такой способ позволяет восстанавливать железо из окалины, получать стальные слитки, соответствующие по химическому составу марочным сталям.

Однако данный способ не регламентирует условия получения низкоуглеродистой кипящей стали, т.к. весь кислород, содержащийся в окалине, в ходе реакции удаляется из расплава восстановителем.

Наиболее близким по технической сути и достигаемому результату, принятому за прототип, является способ производства стали, описанный в патенте RU №2183680. Данный способ включает выплавку полупродукта с содержанием углерода 0,03-0,06%, выпуск его в ковш, введение алюминия и разливку в изложницы, при этом алюминий вводят в ковш в количестве 1 кг/т стали, затем проводят усреднительную продувку на агрегате доводки стали, определяют химический состав стали и корректируют содержание алюминия путем его присадки.

К недостатку способа следует отнести энергетические затраты, связанные с получением расплава стали. Также затратным является проведение усреднительной продувки и коррекция содержания алюминия.

Задачей заявляемого изобретения является снижение энергетических затрат при получении низкоуглеродистой кипящей стали и сокращение времени технологического цикла.

В процессе решения поставленной задачи достигается технический результат, заключающийся в снижение энергетических затрат при получении низкоуглеродистой кипящей стали.

Указанный технический результат достигается тем, что в способе получения низкоуглеродистой кипящей стали, включающем подготовку термитной смеси, содержащей окалину, алюминиевую крошку в качестве восстановителя и модификаторы, и проведение восстановительной реакции в тигле со спускным отверстием с образованием жидкой стали и шлака и выдержкой стали перед разливкой, согласно изобретению используют алюминиевую крошку, обеспечивающую содержание в термитной смеси активного алюминия 17-21 мас.%.

Новым в заявленном способе является то, что кипящую сталь получают в окислительно-восстановительном процессе, где в качестве восстановителя используют алюминиевую крошку, обеспечивающую содержание в термитной смеси активного алюминия 17-21 мас.%. Это позволяет получать низкоуглеродистую кипящую сталь однородной структуры без применения плавильных печей и затрат, связанных с усреднительной продувкой кислородом и применением раскислителей, что приводит к снижению энергетических затрат при получении низкоуглеродистой кипящей стали и сокращению времени технологического цикла.

Наличие активного алюминия в термитной смеси в количестве 17-21 мас.% позволяет сохранить часть окислов железа не восстановленными, что обеспечивает получение низкоуглеродистой кипящей стали. Экспериментально было установлено, что при содержании активного алюминия в термитной смеси менее 17 мас.% невозможно осуществить реакцию восстановления с разделением образующихся фаз металла и шлака, а при содержании активного алюминия более 21 мас.% складываются условия, при которых кислород выводится из расплава в полном объеме.

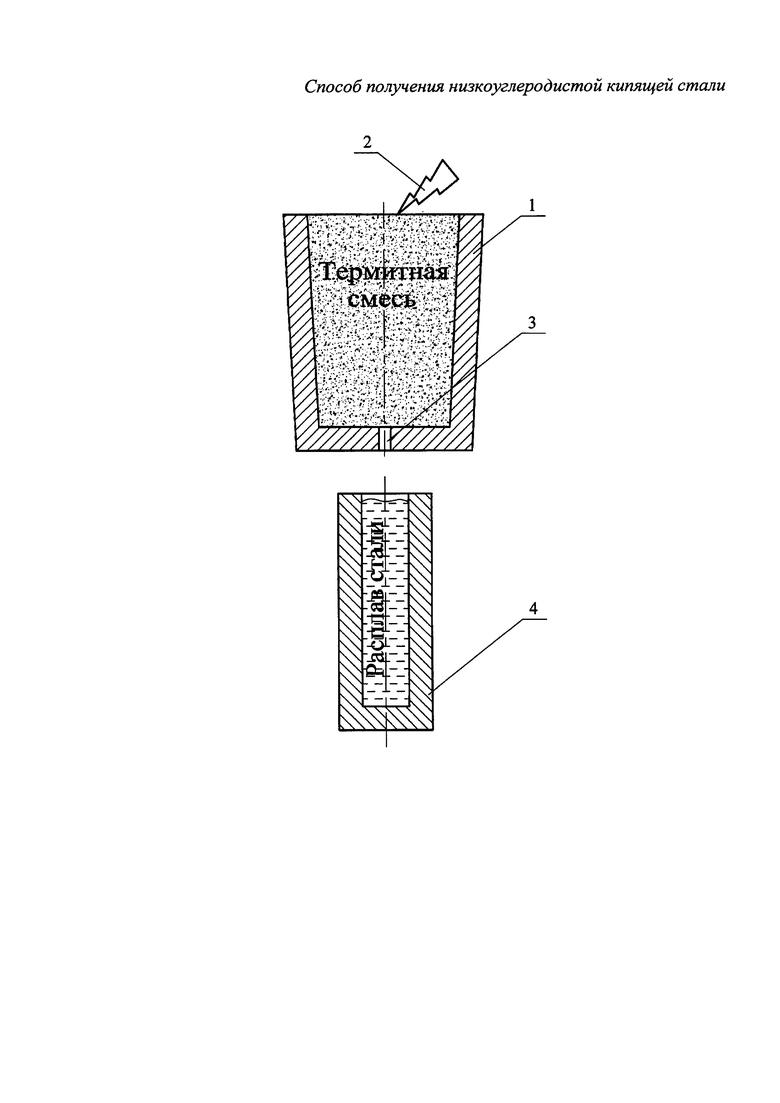

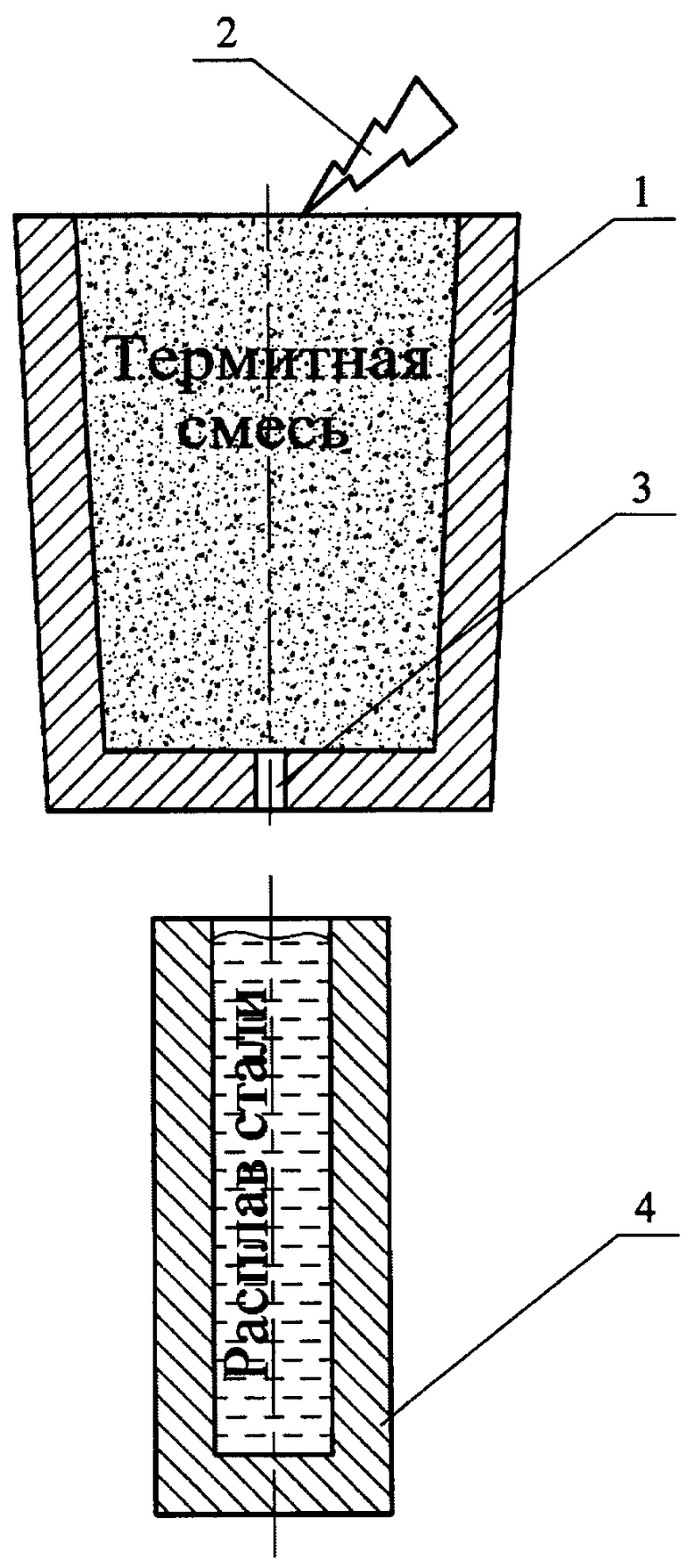

Способ осуществляется с помощью устройства, представленного схематично на фигуре. Устройство содержит тигель 1, в который засыпается термитная смесь, активатор 2 для воспламенения термитной смеси. В тигле 1 выполняется спускное отверстие 3. Под тиглем 1 соосно установлена изложница 4.

Способ получения низкоуглеродистой кипящей стали осуществляют следующим образом. Подготавливают термитную смесь, содержащую в термитной смеси активного алюминия 17-21 массовых процентов. Например, для того чтобы получить в термитной смеси 19 массовых процентов активного алюминия, необходимо взять крупку алюминиевого сплава В95 в количестве 22 массовых процента с содержанием алюминия 86,2 массовых процента. Количество активного алюминия вычисляется содержанием 86,2 массовых процента алюминия в 22 массовых процентов алюминиевого сплава в термитной смеси и определяется по формуле 22⋅0,862=19. Остальное: окалина, примеси и модификаторы. Обычно используют окалину, содержащую в среднем 63,5% железа, 31,5% кислорода и 5% окислов примесных элементов. Содержание элементов в термитной смеси регламентируется химическим составом получаемой кипящей стали, а также минимальным остаточным содержанием раскислителей. Например: массовое содержание марганца не более 0,3-0,4%, кремния не более 0,02-0,03%. Термитную смесь в тигле 1 воспламеняют активатором 2. Процесс восстановления стали протекает в тигле 1 со скоростью продвижения фронта жидких фаз 5-15 кг/см⋅м2, последовательно продвигаясь по всему объему термитной смеси, заполняющей полость тигля 1, и проходит по основным реакциям:

3FeO+2Al=Al2O3+3Fe,

Fe2O3+2А1=Al2O3+2Fe.

В процессе прохождения термитной реакции образуется расплав, который выдерживается после прохождения реакции в среднем не менее 11 секунд в тигле для разделения металла и шлака, а также гомогенизации расплава металлической фазы, далее пробивается спускное отверстие 3 и расплав стекает в изложницу 4. Время выдержки расплава в тигле рассчитывают исходя из массовых параметров системы «термитная смесь - тигель»: для 1 кг термитной смеси и 0,8 кг массы материала тигля время выдержки составляет 11 секунд. Более продолжительная выдержка сплава в тигле может привести к его кристаллизации в тигле. Для больших объемов используемых термитных смесей возможно увеличение продолжительности выдержки расплавов стали в тигле перед разливкой. Для упрощения расчетов возможно увеличение времени выдержки расплава в тигле пропорционально используемым массам смеси и тигля. Шлак всплывает в полном объеме к поверхности образующегося расплава.

В результате того, что в термитной смеси содержится активного алюминия 17-21 массовых процентов, часть оксида железа не может вступить в реакцию с алюминием и переходит в расплав с последующей заливкой его в изложницу 4. При застывании в изложнице 4 оксид железа реагирует с углеродом металла. Образующаяся при реакции оксида железа и углерода в основной массе окись углерода выделяется из стали, способствуя дополнительному удалению растворенных в стали азота и водорода. Газы активно выделяются из стали в виде пузырьков, вызывая ее кипение. При этом нормальное остаточное содержание кислорода в кипящей стали должно находиться в интервале 0,011-0,06%, что выше равновесного с углеродом, а зависимость равновесия описывается упрощенным соотношением для температур, близких к разливке металла и открытых процессов [С]⋅[О]=0.0025. Содержание углерода в кипящих сталях обычно составляет 0,10-0,22%, следовательно равновесное содержание кислорода в стали составляет 0,011-0,025%, что попадает в указанный выше интервал.

Таким образом, предлагаемый способ позволяет получать низкоуглеродистую кипящую сталь однородной структуры без применения плавильных печей и затрат, связанных с усреднительной продувкой кислородом и применением раскислителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения железоалюминиевого сплава | 2023 |

|

RU2803881C1 |

| Способ получения изделия из легированного железоалюминиевого сплава | 2024 |

|

RU2829238C1 |

| Способ получения расплава из термитной смеси и тигель для его реализации | 2023 |

|

RU2820681C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2017 |

|

RU2658682C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, ЛЕГИРОВАННОЙ АЗОТОМ | 2010 |

|

RU2446215C2 |

| Способ получения сплава из термитной смеси | 2023 |

|

RU2807405C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2014 |

|

RU2551336C1 |

| ЖЕЛЕЗО-КРЕМНИЙ-АЛЮМИНИЕВАЯ ЛИГАТУРА | 2003 |

|

RU2241778C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА КРУГЛОГО СЕЧЕНИЯ | 2001 |

|

RU2186857C1 |

Изобретение относится к черной металлургии, в частности к производству низкоуглеродистых кипящих сталей. Способ включает подготовку термитной смеси, содержащей окалину, алюминиевую крошку в качестве восстановителя и модификаторы, и проведение восстановительной реакции в тигле со спускным отверстием с образованием жидкой стали и шлака и выдержкой стали перед разливкой. При этом используют алюминиевую крошку, обеспечивающую содержание в термитной смеси активного алюминия 17-21 мас.%. Изобретение позволяет сократить энергетические затраты при получении низкоуглеродистой кипящей стали и сократить время технологического цикла. 1 ил.

Способ получения низкоуглеродистой кипящей стали, включающий подготовку термитной смеси, содержащей окалину, алюминиевую крошку в качестве восстановителя и модификаторы, и проведение восстановительной реакции в тигле со спускным отверстием с образованием жидкой стали и шлака и выдержкой стали перед разливкой, отличающийся тем, что используют алюминиевую крошку, обеспечивающую содержание в термитной смеси активного алюминия 17-21 мас.%.

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2001 |

|

RU2183680C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366723C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2014 |

|

RU2551336C1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Пластическое сопряжение | 1950 |

|

SU87412A1 |

Авторы

Даты

2017-12-06—Публикация

2016-05-13—Подача