Изобретение относится к способам получения железоуглеродистого сплава из термитной смеси, содержащей окись железа и алюминий, и может быть использовано в металлургии и литейном производстве.

Наиболее близким по технической сути к достигаемому результату является способ получения железоуглеродистого сплава по патенту RU 2637735, принятому за прототип. Известный способ включает подготовку термитной смеси, содержащей окалину, алюминиевую крошку в качестве восстановителя и модификаторы, проведение экзотермической реакции в тигле с получением железоуглеродистого расплава в тигле и шлака, располагающегося на расплаве, выпуск расплава через спускное отверстие в дне тигля. Скоротечность и высокие температуры экзотермических реакций, протекающих в термитных смесях, обуславливают сложность измерения температуры полученного расплава. Контактные способы замера температуры не применимы в условиях высоких температур, а бесконтактные не позволяют получить точные показания в связи с наличием слоя шлака на поверхности расплава. Отсутствие данных о температуре расплава перед его разливкой приводит к получению отливок с непрогнозируемыми свойствами.

Температура плавления расплава, полученного из термитной смеси, зависит от состава термитной смеси, для различного состава термитной смеси она разная. Экспериментально авторами было установлено, что оптимальной температурой заливки расплава в изложницу, полученного из термитной смеси, для получения отливки с прогнозируемыми свойствами, является температура расплава в диапазоне на (30-50)°С выше температуры плавления полученного расплава. При данной температуре сокращается количество газов в расплаве, приводящих к газовой пористости отливки, снижается усадка расплава, что еще дополнительно приводит к снижению металлоемкости формы.

Задачей заявляемого способа является получение в тигле расплава из термитной смеси, имеющего перед заливкой в изложницу температуру, на (30-50)°С выше температуры плавления полученного расплава. Достигаемый технический результат заключается в получении в тигле расплава из термитной смеси, имеющего перед заливкой в изложницу температуру на (30-50)°С выше температуры плавления полученного расплава.

Поставленная задача решается благодаря тому, что в способе получения расплава из термитной смеси, включающим подготовку термитной смеси заданного состава, содержащей окись железа и алюминий, получение расплава из термитной смеси в тигле, выпуск расплава из тигля, предусмотрены следующие отличия: используя данные о составе термитной смеси определяют содержание углерода в получаемом расплаве, исходя из содержания углерода в получаемом расплаве по диаграмме состояния железо-углерод определяют температуру плавления получаемого расплава, полученный расплав перед выпуском из тигля в изложницу охлаждают до температуры, на (30-50)°С выше его температуры плавления.

Новым в заявленном техническом решении является то, что полученный в тигле из термитной смеси заданного состава расплав перед выпуском из тигля в изложницу охлаждают до температуры на (30-50)°С выше его температуры плавления; а температуру плавления получаемого расплава определяют в начале проведения способа: используя данные о составе термитной смеси, определяют содержание углерода в получаемом расплаве, исходя из содержания углерода в получаемом расплаве, по диаграмме состояния железо-углерод определяют температуру плавления получаемого расплава.

Из известного источника, например, A. V. Popov; O. N. Komarov; V. V. Predein;… e.t. AIP Conference Proceedings 2176,020006 (2019); https://doi.org/10.1063/1.5135118, см. Figure 1(a), определяют для выбранного состава термитной смеси содержание углерода в получаемом расплаве. Зная содержание углерода в получаемом расплаве, по диаграмме состояния железо-углерод, например, из источника https://heattreatment.ru/diagramma-sostoyaniya-zhelezo-uglerod определяют температуру плавления получаемого расплава.

Благодаря тому, что расплав перед выпуском из тигля в изложницу, охлаждают до температуры на (30-50)°С выше его температуры плавления, сокращается количество газов в расплаве, приводящих к газовой пористости отливки, снижается усадка расплава, что приводит к получению отливки с прогнозируемыми свойствами и снижению металлоемкости формы.

Охлаждение расплава до температуры на 50°С выше его температуры плавления не приводит к сокращению количества газов в расплаве.

Охлаждение расплава до температуры на 30°С ниже его температуры плавления не целесообразно, т.к. может привести к захолаживанию расплава в тигле.

Известен тигель для получения расплава из термитной смеси, содержащий корпус и дно, в котором выполнено спускное отверстие, описанный в патенте RU 2637735 и принятый за прототип. Температуру полученного расплава из термитной смеси в таком тигле определить сложно. Контактные способы замера температуры не применимы в условиях высоких температур, а бесконтактные не позволяют получить точные показания в связи с наличием слоя шлака на поверхности расплава. Отсутствие данных о температуре расплава перед его разливкой приводит к получению отливок с непрогнозируемыми свойствами.

Задачей заявляемого решения является создание тигля для получения расплава из термитной смеси, обеспечивающего выходящему из тигля расплаву температуру на (30-50)°С выше его температуры плавления.

Достигаемый технический результат заключается в создании тигля для получения расплава из термитной смеси, обеспечивающего выходящему из тигля расплаву температуру на (30-50)°С выше его температуры плавления.

Поставленная задача решается благодаря тому, что в тигле для получения расплава из термитной смеси, содержащим корпус и дно, в котором выполнено спускное отверстие с заслонкой под ним, предусмотрены следующие отличия: перед спускным отверстием установлена фильера, выполненная в виде полого диска с прикрепленными к нему штуцерами для охлаждающей жидкости, внутри полого диска установлены трубки, открытые торцы которых выведены на параллельные поверхности диска, на обращенной к термитной смеси поверхности диска фильеры расположено сгораемое защитное покрытие, к внутренней поверхности диска, обращенного к защитному покрытию, прикреплены термопары, которые подсоединены к блоку управления подачей охлаждающей жидкости.

Новым в заявленном решении является то, что перед спускным отверстием установлена фильера, выполненная в виде полого диска с прикрепленными к нему штуцерами для охлаждающей жидкости, внутри полого диска установлены трубки, открытые торцы которых выведены на параллельные поверхности диска, на обращенной к термитной смеси поверхности диска фильеры расположено сгораемое защитное покрытие, к внутренней поверхности диска, обращенного к защитному покрытию, прикреплены термопары, которые подсоединены к блоку управления подачей охлаждающей жидкости.

Совокупность новых признаков тигля с известными признаками позволяет охлаждать полученный в тигле из термитной смеси расплав до температуры на (30-50)°С выше его температуры.

Благодаря установке в тигле над спускным отверстием охлаждающей фильеры, выполненной в виде полого диска с прикрепленными к нему штуцерами для охлаждающей жидкости и установки внутри полого диска трубок, открытые торцы которых выведены на параллельные поверхности диска, возможно пропускать и охлаждать до требуемой температуры расплав, полученный из термитной смеси. Блок управления подачей охлаждающей жидкости, подсоединенный к термопарам, прикрепленным к внутренней поверхности диска, обращенной к защитному покрытию, подает сигнал на подачу охлаждающей жидкости в фильеру, что обеспечивает охлаждение проходящего через фильеру расплава до требуемой температуры. Сгораемое защитное покрытие предотвращает попадание термитной смеси в фильеру и пространство в тигле у спускного отверстия, что препятствует появлению примесей в получаемом расплаве, пока фронт термической реакции не подошел к фильере.

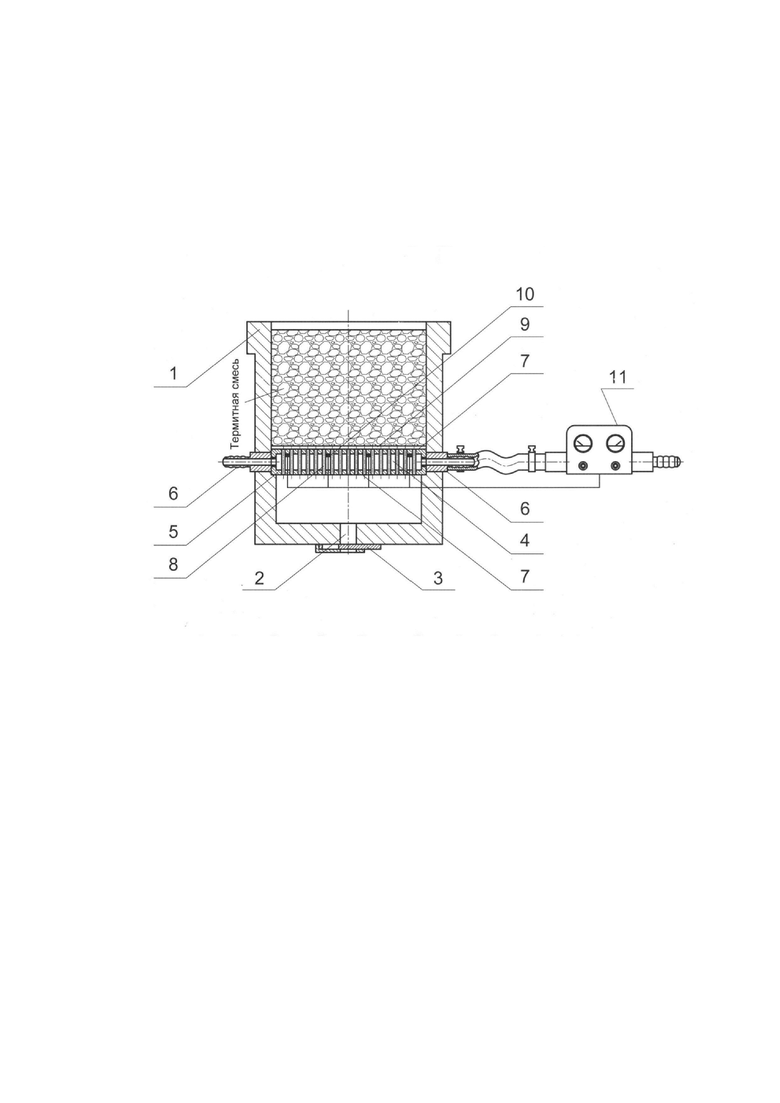

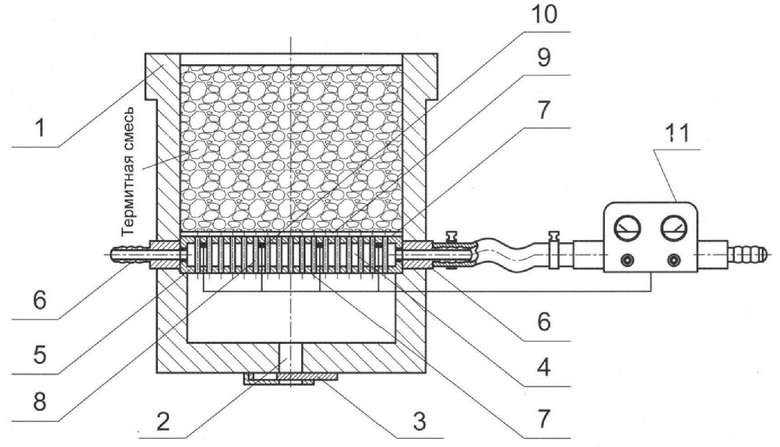

Заявленный способ осуществляется с помощью устройства, представленного на чертеже. На чертеже представлен в разрезе тигель для получения расплава из термитной смеси. Тигель содержит корпус 1 и в его дне выполнено спускное отверстие 2, под которым установлена заслонка 3. Над спускным отверстием 2 установлена фильера 4 в виде полого диска 5 с прикрепленными к нему штуцерами 6 для подачи и отвода охлаждающей жидкости из диска 5. Диск 5 содержит параллельные поверхности 7. Внутри диска 5 установлены трубки 8, открытые торцы которых выведены на поверхности 7 диска 5, которые предназначены для прохождения образующегося из термитной смеси расплава. На обращенной к термитной смеси поверхности 7 диска 5 расположено сгораемое защитное покрытие 9, препятствующее попаданию термитной смеси в трубки 8 фильеры 4. К внутренней поверхности 7 диска 5 прикреплены термопары 10, которые подсоединены к блоку 11 управления подачей охлаждающей жидкости в фильеру 4 и отвода этой жидкости из фильеры 4.

Способ осуществляют следующим образом. В корпус 1 тигля (выполненного, например, из графита) засыпают термитную смесь известного состава и массы. Например, для получения 1 кг железоуглеродистого расплава необходимо приготовить 2 кг термитной смеси, так как выход термитного сплава составляет в среднем 50% от массы термитной смеси, например, такого состава: 21% восстановителя – порошок алюминия марки ПА-2 и 79% металлургической окалины. Из известного источника, например, A. V. Popov; O. N. Komarov; V. V. Predein; … e.t. AIP Conference Proceedings 2176,020006 (2019); https://doi.org/10.1063/1.5135118, см. Figure 1(a) – выбранному составу термитной смеси соответствует расплав с содержанием углерода 0,12%. Из известного содержания углерода в расплаве по диаграмме состояния железо-углерод, например, из источника https://heattreatment.ru/diagramma-sostoyaniya-zhelezo-uglerod определяют температуру плавления получаемого расплава. Для выбранного нами состава термитной смеси имеем температуру плавления расплава 1534°С. Таким образом охлаждать расплав перед разливкой необходимо до температуры диапазона (1564-1584)°С.

Блок 11 управления подачей охлаждающей жидкости в фильеру 4 программируют на охлаждение расплава до температур (1574 ± 10)°С. В качестве блока управления подачей охлаждающей жидкости в фильеру может быть использовано устройство Градирня POLAR-88, см. https://ruslitteh.ru/sistema-ohlazhdeniya-ohladitel-gradirnya-kupit-v-ruslitteh.

На поверхность 7 диска 5 фильеры 4 укладывают защитное покрытие 9, выполненное, например, из листа картона. Загружают в корпус 1 тигля выбранного состава и массы термитную смесь. Заслонка 3 находится в положении, закрывающим спускное отверстие 2. Инициируют экзотермическую реакцию. В результате горения термитной смеси образуются жидкие продукты реакции. Фронт горения совместно с продуктами реакции подходит к сгораемому защитному покрытию 9, вызывает его сгорание и в трубки 8 фильеры 4 поступает расплав железоуглеродистого металла. Термопары 10 подают сигнал в блок 11 управления подачей охлаждающей жидкости, в соответствии с температурой расплава блок 11 подает соответствующей интенсивности охлаждающую жидкость в штуцер 6, которая выходит через соответствующий выходной штуцер. Расплав железоуглеродистого металла требуемой температуры выходит из фильеры 4 в пространство между фильерой 4 и спускным отверстием. Открывают заслонку 3 и сливают в изложницу расплав железоуглеродистого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения центробежнолитого железоуглеродистого тигля с защитным слоем на внутренней поверхности | 2024 |

|

RU2833070C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2017 |

|

RU2658682C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ КИПЯЩЕЙ СТАЛИ | 2016 |

|

RU2637735C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, ЛЕГИРОВАННОЙ АЗОТОМ | 2010 |

|

RU2446215C2 |

| Способ легирования отливок | 2015 |

|

RU2630990C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 1991 |

|

RU2015104C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНЫХ СТЕКОЛ С ШИРОКИМ ИК ДИАПАЗОНОМ ПРОПУСКАНИЯ | 2013 |

|

RU2526955C1 |

| Способ получения железоалюминиевого сплава | 2023 |

|

RU2803881C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2288964C1 |

Группа изобретений относится к получению железоуглеродистого сплава из термитной смеси и может быть использована в металлургии и литейном производстве. Расплав из термитной смеси получают в тигле, содержащем корпус и дно, в котором выполнено спускное отверстие с заслонкой под ним. Перед спускным отверстием установлена фильера, выполненная в виде полого диска с прикрепленными к нему штуцерами для охлаждающей жидкости. Внутри полого диска установлены трубки, открытые торцы которых выведены на параллельные поверхности диска. На обращенной к термитной смеси поверхности диска фильеры расположено сгораемое защитное покрытие, к внутренней поверхности диска, обращенного к защитному покрытию, прикреплены термопары, которые подсоединены к блоку управления подачей охлаждающей жидкости. Полученный расплав перед выпуском из тигля охлаждают до температуры на (30-50)°С выше его температуры плавления. В результате обеспечивается сокращение количества газов в расплаве, приводящих к газовой пористости отливки, снижается усадка расплава, что приводит к получению отливки с прогнозируемыми свойствами. 2 н.п. ф-лы, 1 ил.

1. Способ получения расплава из термитной смеси, включающий подготовку термитной смеси заданного состава, содержащей окись железа и алюминий, получение расплава из термитной смеси в тигле, выпуск расплава из тигля, отличающийся тем, что при использовании данных о составе термитной смеси определяют содержание углерода в получаемом расплаве исходя из содержания углерода в получаемом расплаве, по диаграмме состояния железо-углерод определяют температуру плавления получаемого расплава, полученный расплав перед выпуском из тигля охлаждают до температуры на (30-50)°С выше его температуры плавления.

2. Тигель для получения расплава из термитной смеси, содержащий корпус и дно, в котором выполнено спускное отверстие с заслонкой под ним, отличающийся тем, что перед спускным отверстием установлена фильера, выполненная в виде полого диска с прикрепленными к нему штуцерами для охлаждающей жидкости, внутри полого диска установлены трубки, открытые торцы которых выведены на параллельные поверхности диска, на обращенной к термитной смеси поверхности диска фильеры расположено сгораемое защитное покрытие, к внутренней поверхности диска, обращенного к защитному покрытию, прикреплены термопары, которые подсоединены к блоку управления подачей охлаждающей жидкости.

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ КИПЯЩЕЙ СТАЛИ | 2016 |

|

RU2637735C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366723C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2014 |

|

RU2551336C1 |

| Пластическое сопряжение | 1950 |

|

SU87412A1 |

| US 4701213 A1, 20.10.1987 | |||

| JP 2003048796 A, 21.02.2003 | |||

| Popov A.V | |||

| et al | |||

| Structure formation on constructional aluminothermic castelements under conditions of changing process parameters | |||

| Железная лопата | 1919 |

|

SU2176A1 |

Авторы

Даты

2024-06-07—Публикация

2023-06-01—Подача