Изобретение относится к металлургии, в частности к производству железоалюминиевых сплавов.

Известен способ получения низкоуглеродистой кипящей стали, включающий подготовку термитной смеси, содержащей окалину, алюминиевую крошку в качестве восстановителя, обеспечивающую содержание в термитной смеси активного алюминия 17-21 мас.%, и модификаторы, проведение восстановительной реакции с образованием жидкого металла и шлака в графитовом тигле (см. патент РФ 2637735). Такой способ позволяет сократить энергетические затраты при получении низкоуглеродистой кипящей стали и сократить время технологического цикла. Однако данный способ не позволяет получать железоалюминиевый сплав.

Известен способ получения железоалюминиевого сплава, применяемого для раскисления стали, в котором в качестве плавильного агрегата используют открытую канальную или тигельную индукционную печь; при этом способе загружают первую порцию шихты, состоящую из отходов производства - стального и алюминиевого лома и шлакообразующих материалов согласно патенту РФ № 2215809, принятому заявителем за прототип. После расплавления первой порции шихты на образовавшийся жидкоподвижный защитный шлак последовательно, после расплавления очередной порции, догружают следующие порции шихты в соотношении, определяемом составом выплавляемого сплава. Данный способ позволяет уменьшить потерю основных элементов получаемого сплава и использовать в качестве шихтовых материалов отходы производства - стальной и алюминиевый лом.

Недостатками данного способа являются: длительность и высокая энергоемкость процесса, необходимость применения специальных плавильных агрегатов и использования шлакообразующих материалов.

Задачей заявляемого изобретения является получение железоалюминиевого сплава при меньших энергетических затратах и меньшей продолжительности технологического цикла.

В процессе решения поставленной задачи достигается технический результат, заключающийся в получении железоалюминиевого сплава при меньших энергетических затратах и меньшей продолжительности технологического цикла, при этом для получения железоалюминиевого сплава используется менее дорогое оборудование.

Указанный технический результат достигается тем, что в способе получения железоалюминиевого сплава, включающим загрузку шихты, содержащей компоненты железа и алюминия, в плавильный агрегат, предусмотрены следующие отличия, в качестве содержащего железо компонента используют железную окалину, в качестве содержащего алюминий компонента используют алюминиевые сплавы в сыпучей форме с содержанием активного алюминия в шихте 22-43 мас.%, в качестве плавильного агрегата используют графитовый тигель, в котором расплавляют шихту посредством экзотермической окислительно-восстановительной реакции.

Новым в заявленном способе является то, что в качестве железосодержащего компонента используют железную окалину, в качестве содержащего алюминий компонента используют алюминиевые сплавы в сыпучей форме с содержанием активного алюминия в шихте 22-43 мас.%, в качестве плавильного агрегата используют графитовый тигель, в котором расплавляют шихту посредством экзотермической окислительно-восстановительной реакции.

Использование алюминиевого сплава в сыпучей форме, с содержанием активного алюминия в шихте 22-43 мас.%, обеспечивает избыточное содержание алюминия в расплаве, вступающего в реакцию с восстановленным железом, в результате чего образуется железоалюминиевый сплав.

Сыпучая форма компонентов обеспечивает равномерность их распределения в составе шихты.

Использование в качестве плавильного агрегата графитового тигля, в котором расплавляют шихту, посредством экзотермической окислительно-восстановительной реакции, позволяет получать железоалюминиевый сплав без применения плавильных печей, что приводит к снижению энергетических затрат при получении железоалюминиевого сплава и сокращению времени технологического цикла. Экспериментально установлено, что длительность экзотермического окислительно-восстановительного процесса с момента начала реакции до получения железоалюминиевого расплава не превышает 1 минуты.

Наличие активного алюминия в шихте в количестве 22-43 мас.% является достаточным для полного восстановления окислов железа и образования железоалюминиевого сплава. Часть алюминия, находящегося в шихте, расходуется на восстановление окислов железа, а оставшаяся часть уходит на образование железоалюминиевого сплава, что подтверждается лабораторными экспериментами.

В прилагаемой таблице представлены данные эксперимента, в ходе которого было установлено, что при содержании активного алюминия в шихте менее 22 мас.%, в результате осуществления реакции восстановления образуются фазы железоуглеродистого сплава, содержащего алюминий в количестве менее 4,13% мас.% и шлак. Повышение содержания активного алюминия в смеси выше 43 мас.% нецелесообразно ввиду несущественного прироста содержания алюминия в получаемом сплаве и сложностей разделения металлической и шлаковой фаз.

Таблица. Экспериментальные данные о влиянии содержания активного алюминия в шихте на содержание алюминия в железоалюминиевом сплаве.

мас,%

мас.%

мас.%

мас.%

мас.%

*Остальное в железоалюминиевом сплаве - примесные элементы.

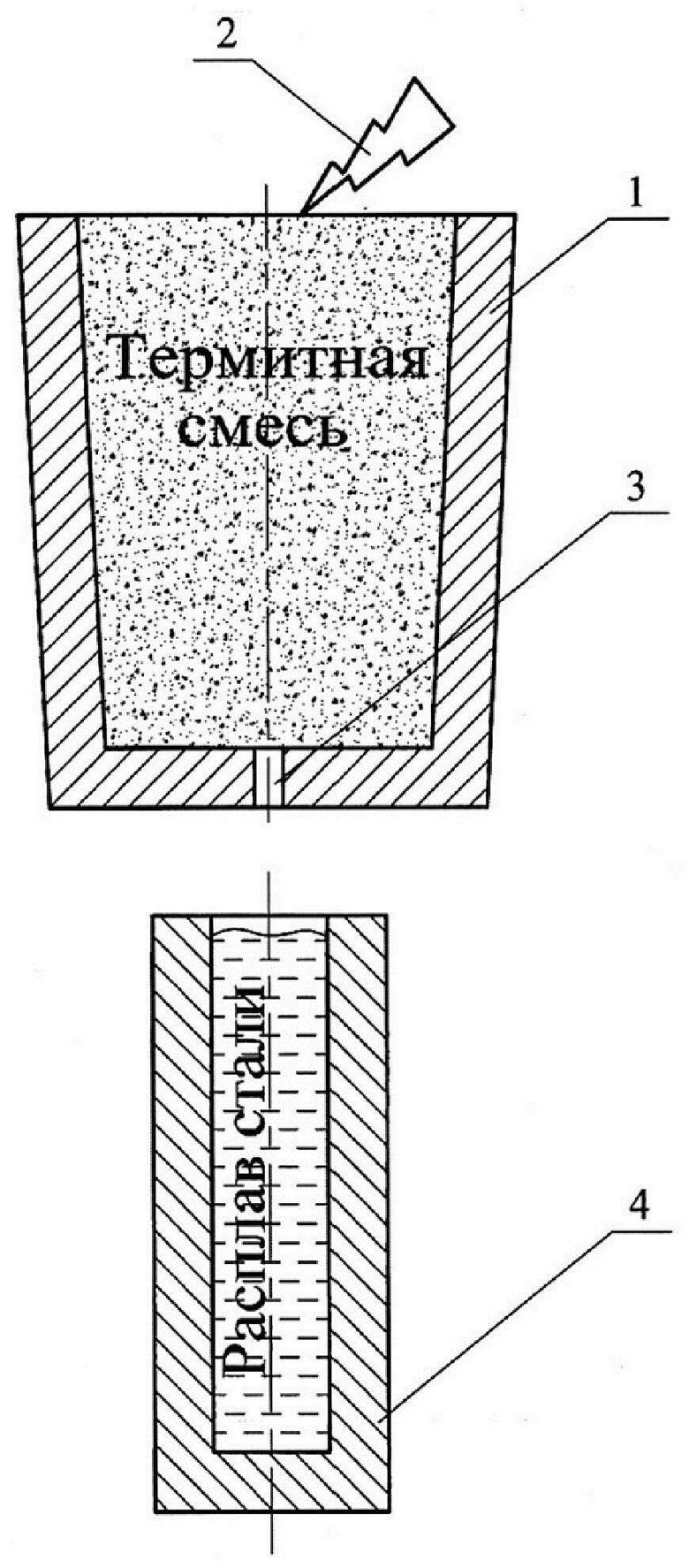

Способ осуществляют с помощью устройства, представленного схематично на фигуре. Устройство содержит графитовый тигель 1, в который помещают шихту в сыпучей форме, активатор 2 для воспламенения смеси. В тигле 1 выполнено выпускное отверстие 3. Под тиглем 1 соосно установлена изложница 4.

Способ получения железоалюминиевого сплава осуществляют следующим образом. Подготавливают шихту, содержащую активный алюминий в количестве 22-43 мас.%. Регулированием содержания активного алюминия в шихте достигается требуемое содержание алюминия в железоалюминиевом сплаве, получаемом в результате экзотермической окислительно-восстановительной реакции. Например, для составления шихты с содержанием 34,48 мас.% активного алюминия требуется содержание алюминиевого сплава В95 в шихте 40 мас.%, остальное железная окалина. Расчет содержания активного алюминия в шихте выполняют составлением пропорции в указанной ниже последовательности:

- 100% сплава В95 содержат 86,2 мас.% активного алюминия.

- значит 40 % сплава В95 в шихте обеспечивают содержание активного алюминия в шихте 34,48 мас.% .

Получение железоалюминиевого сплава происходит в два этапа: на первом этапе происходит восстановление железа из окалины; на втором восстановленное железо вступает в реакцию с избыточным алюминием, образуя железоалюминиевый сплав. В процессе восстановления железа из окислов, протекающем в графитовом тигле, фронт образующихся жидких фаз последовательно продвигается по всему объему шихты, заполняющей объем графитового тигля, и проходит по основным реакциям (1 или 2):

3FeO + 2Al = Al2O3 + 3Fe + Q, (1)

Fe2O3 + 2Al = Al2O3 + 2Fe + Q. (2)

где Q – количество теплоты определяющей диапазон значений температур Т ≤ 2500 °С.

Согласно указанным выражениям в окислительно-восстановительной реакции участвует не более 21,55 мас.% активного алюминия. Активный алюминий, присутствующий в шихте в количестве, превышающем 21,55 мас.% участвует в формировании объема железоалюминиевого сплава, обеспечивая содержание основных элементов в нем согласно выражению (3) и экспериментальным данным, приведенным в таблице 1.

nFe + mAl = FenAlm (3)

По завершению экзотермического процесса в тигле 1 образуется железоалюминиевый расплав, который сливают через выпускное отверстие 3 в изложницу 4. Шлак, представляющий собой соединение типа Al2O3, всплывает в полном объеме к поверхности образующегося железоалюминиевого расплава, представляющего собой соединение типа FenAlm.

Например, для получения 1 кг железоалюминиевого сплава с содержанием алюминия 32,9 мас.% составляют шихту из 0,6 кг железной окалины, частицы которой имеют пластинчатую форму размером 0,5-10 мм, 0,4 кг сплава В95 в сыпучем виде, частицы которого имеют форму крупки размером 0,5-10 мм. 0,4 кг сплава В95 обеспечивает содержание активного алюминия в шихте 34,48 мас.%. Указанные компоненты перемешивают и помещают в графитовый тигель 1. На поверхность шихты помещают запал 2, в количестве 0,01 кг, представляющий собой мелкодисперсную смесь железной окалины и алюминиевой пудры. Запал 2 воспламеняют, что приводит к началу экзотермического окислительно-восстановительного процесса протекающего в шихте. Процесс восстановления железа из окислов протекает в тигле 1 со скоростью продвижения фронта жидких фаз 5-15 кг/см⋅м2, последовательно продвигаясь по всему объему шихты, заполняющей полость графитового тигля 1. По завершении экзотермического оксилительно-восстановительного процесса образуется железоалюминиевый расплав. Далее пробивается выпускное отверстие 3 и расплав стекает в изложницу 4. Шлак всплывает в полном объеме к поверхности образующегося железоалюминиевого расплава.

Таким образом, предлагаемый способ позволяет получать железоалюминиевый сплав без применения плавильных печей и шлаковых компонентов.

Химический анализ получаемых сплавов возможно осуществить при использовании различных приборов, например, Анализатора Q4 TASMAN 130 Bruker. Проведением химического анализа определяют содержание алюминия в железоалюминиевом сплаве, так в приведенном примере содержание алюминия в полученном железоалюминиевом сплаве равно 32,9 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделия из легированного железоалюминиевого сплава | 2024 |

|

RU2829238C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ КИПЯЩЕЙ СТАЛИ | 2016 |

|

RU2637735C2 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2506338C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2017 |

|

RU2658682C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2719828C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА ЖЕЛЕЗА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2001 |

|

RU2192478C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ НИОБИЙСОДЕРЖАЩЕГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОДГОТОВКИ | 2004 |

|

RU2250270C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2718497C1 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЖЕЛЕЗНЫХ СПЛАВОВ С ВАНАДИЕМ, КРЕМНИЕМ И АЛЮМИНИЕМ ИЗ ШИХТОВОГО МАТЕРИАЛА, ПОЛУЧЕННОГО ИЗ ЗОЛЬНЫХ ОТХОДОВ | 2022 |

|

RU2799008C1 |

Изобретение относится к металлургии, в частности к производству железоалюминиевого сплава. Способ получения железоалюминиевого сплава включает загрузку шихты, содержащей компоненты железа и алюминия, в графитовый тигель, в котором расплавляют шихту посредством экзотермической окислительно-восстановительной реакции. В качестве содержащего железо компонента используют железную окалину, а в качестве содержащего алюминий компонента используют алюминиевые сплавы в сыпучей форме с содержанием активного алюминия в шихте 22-43 мас.%. Изобретение обеспечивает снижение энергетических затрат и снижение продолжительности процесса. 1 ил., 1 табл.

Способ получения железоалюминиевого сплава, включающий загрузку шихты, содержащей компоненты железа и алюминия, в плавильный агрегат, отличающийся тем, что в качестве содержащего железо компонента используют железную окалину, в качестве содержащего алюминий компонента используют алюминиевые сплавы в сыпучей форме с содержанием активного алюминия в шихте 22-43 мас.%, в качестве плавильного агрегата используют графитовый тигель, в котором расплавляют шихту посредством экзотермической окислительно-восстановительной реакции.

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 2002 |

|

RU2215809C1 |

| Способ получения железоалюминиевого сплава | 1959 |

|

SU126894A1 |

| Прибыль для литейных форм | 1946 |

|

SU69672A2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 2003 |

|

RU2241777C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 1993 |

|

RU2034929C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366723C2 |

| Газовая форсунка | 1928 |

|

SU15760A1 |

| ГОРИЗОНТАЛЬНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ШЛАКОБЕТОННЫХ КАМНЕЙ | 1933 |

|

SU40223A1 |

| Способ получения полиметиладамантана | 1973 |

|

SU521951A1 |

Авторы

Даты

2023-09-21—Публикация

2023-02-07—Подача