Изобретение относится к способу получения сплава из термитной смеси и может быть использовано в металлургии.

Известен способ получения сплава, включающий подготовку термитной смеси, состоящей из окиси железа, алюминиевой крошки и наполнителей, ее непрерывную загрузку в реакционную камеру, зажигание смеси и осуществление экзотермической реакции с образованием жидкого металла и шлака, описанный в патенте RU №2366723. Такой способ позволяет восстанавливать железо из окалины, но экзотермическая реакция протекает нестабильно, т.к. скорость прохождения фронта горения все время возрастает, что понижает безопасность проведения реакции.

Наиболее близким по технической сущности и достигаемому результату является способ получения сплава, описанный в патенте RU 2637735, принятый заявителем за прототип. анный способ получения сплава из термитной смеси включает подготовку термитной смеси, содержащей окись железа и алюминиевую крошку в качестве восстановителя, помещение термитной смеси в тигель и проведение экзотермической реакции в тигле.

Однако экзотермическая реакция при данном способе протекает с неконтролируемой скоростью, нестабильно, что приводит к повышенному газообразованию, обуславливающему интенсивный выброс из тигля продуктов реакции в виде брызг, это в свою очередь приводит к повышению объема безвозвратных потерь восстановленного сплава, понижению безопасности процесса.

Задачей заявляемого технического решения является стабилизация протекания экзотермической реакции в тигле при получении сплава из термитной смеси, что приводит к снижению потерь получаемого сплава и повышению безопасности процесса.

Достигаемый технический результат заключается в обеспечении стабилизации протекания экзотермической реакции в тигле при получении сплава из термитной смеси.

Поставленная задача решается благодаря тому, что в способе получения сплава из термитной смеси, включающим подготовку термитной смеси, содержащей окись железа и алюминиевую крошку, загрузку термитной смеси в тигель, проведение экзотермической реакции с образованием жидкого сплава и шлака, предусмотрены следующие отличия: загрузку термитной смеси в тигель осуществляют послойно, как минимум в четыре слоя одинаковой массы, на дне тигля располагают слой термитной смеси самого крупного фракционного состава, затем располагают каждый последующий слой смеси с более мелким фракционным составом, чем предыдущий слой.

Новым в заявленном способе является то, что при получении сплава из термитной смеси в тигле, загрузку термитной смеси в тигель осуществляют послойно, как минимум в четыре слоя одинаковой массы, на дне тигля располагают слой термитной смеси самого крупного фракционного состава, затем располагают каждый последующий слой смеси с более мелким фракционным составом, чем предыдущий слой.

Благодаря тому, что загрузку термитной смеси в тигель осуществляют послойно, так что на дне тигля располагают слой термитной смеси самого крупного фракционного состава, затем располагают каждый последующий слой смеси с более мелким фракционным составом, чем предыдущий слой, удается снижать скорость горения термитной смеси при прохождении экзотермической реакции, которая проходит от слоя с самой мелкой фракцией смеси к слою с самой крупной фракцией смеси. Экспериментально установлено, что скорость горения термитной смеси при увеличении фракций исходных компонентов снижается. Комбинация слоев термитной смеси позволяет обеспечить скорость горения термитной смеси в тигле в диапазоне 1,4-15 кг/с⋅м2. Проведение реакции от слоя с более мелкой фракцией к слою с более крупной фракцией позволяет снижать скорость прохождения реакции. Это позволяет стабилизировать протекание экзотермической реакции в тигле при получении сплава из термитной смеси, сделать протекание реакции в термитной смеси плавной, устойчивой, что приводит к снижению потерь получаемого сплава и повышению безопасности процесса.

При прохождении реакции переход между слоями сопровождается снижением скорости реакции, это снижение происходит скачкообразно, и если слоев будет менее четырех, то величины этих скачков скорости будут таковы, что они не будут способствовать стабилизации прохождения реакции. Экспериментально было установлено, что стабилизация прохождения экзотермической реакции достигается при помещении термитной смеси в тигель минимум в четыре слоя.

Расположение термитной смеси в тигле менее чем в четыре слоя приводит к более продолжительному прохождению реакции в каждом слое, обусловленному характеристиками слоя, а также существенное снижение скоростей горения слоев смеси при переходе от слоя к слою, что не гарантирует стабилизацию процесса получения сплава.

Слои одинаковой массы разного фракционного состава выделяют одинаковое количество тепла при прохождении реакции, но слой меньшей фракции выделяет это количество тепла за меньший промежуток времени, чем слой более крупной фракции.

При горении термитной смеси, не прошедшей фракционную сепарацию, скорость горения определяется средней скоростью горения фракций, входящих в состав смеси. Скорость прохождения реакции в рассеянных смесях, уложенных послойно, также будет определяться средней скоростью прохождения фронта горения в каждом слое. Экспериментально установлено, что мелкофракционные составы термитных смесей имеют более высокие скорости горения по сравнению со смесями, в состав которых входят крупные фракции. Для поддержания средних скоростей прохождения восстановительной реакции необходимо формировать слои термитной смеси равной массы, но разных фракционных составов. Термитные смеси разного фракционного состава имеют одинаковую теплотворную способность, но в силу различных скоростей горения интенсивность выделения тепла будет разной. Это свойство положено в основу заявляемого изобретения. Используя в начале проведения способа термитные составы с мелким размером частиц, получают интенсивный прирост тепла в реагирующей среде, способствующий образованию жидких продуктов реакции с высокой температурой. Дополнительно использование более мелкой фракции на начальном этапе исключает захолаживание продуктов реакции и ее неконтролируемое торможение или прекращение. При движении фронта горения совместно со сплавом продуктов реакции, покрывающих следующие слои, содержащие частицы большей фракции, скорость реакции снижается и интенсивность выделения тепла и газов уменьшается, что обеспечивает образование новых порций продуктов реакции и поддержания их температуры без выбросов расплава и излишнего угара компонентов термитной смеси

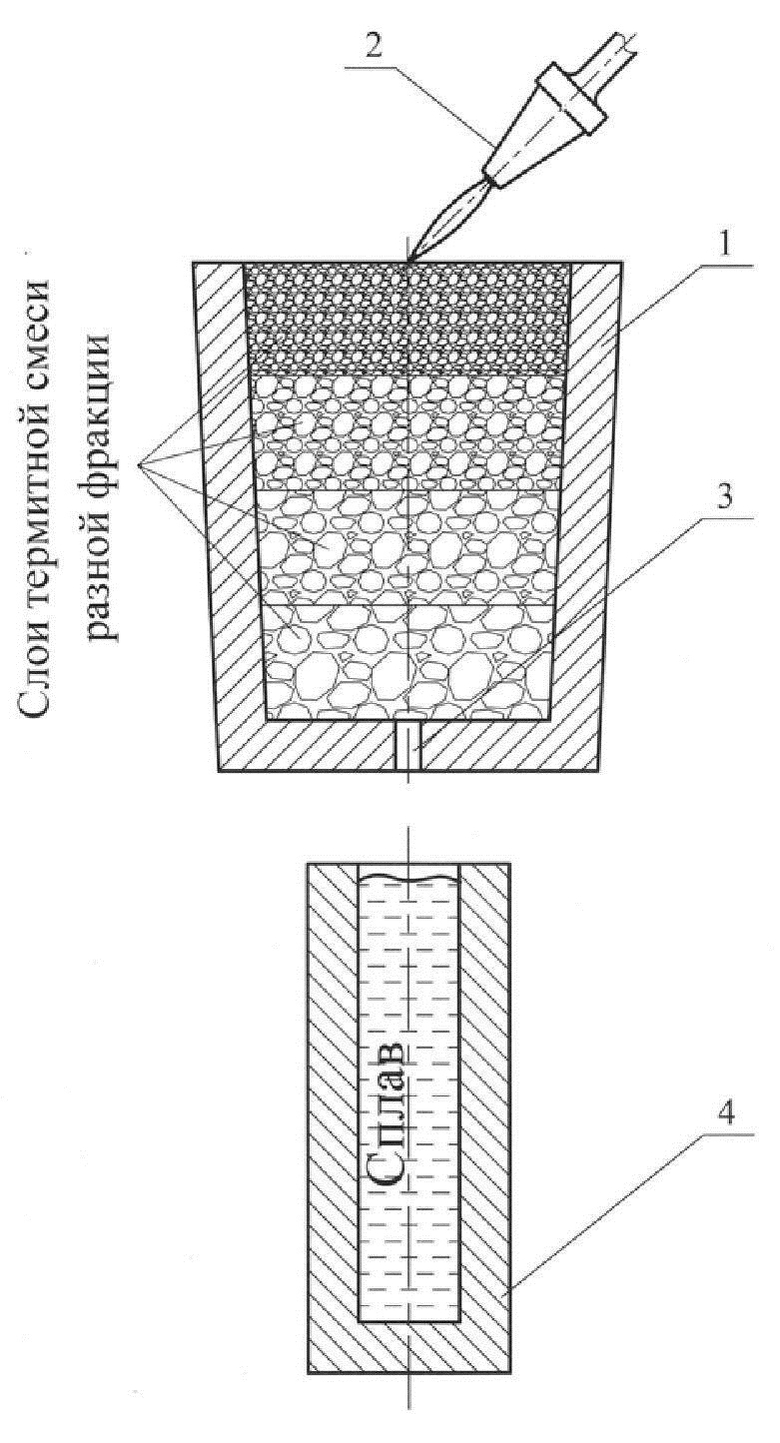

Способ осуществляют с помощью устройства, представленного схематично на фигуре. Устройство содержит тигель 1, в который засыпают термитную смесь послойно, активатор 2 для воспламенения термитной смеси. В дне тигля 1 выполнено спускное отверстие 3. Под тиглем 1 соосно установлена изложница 4.

Способ осуществляют следующим образом. Подготавливают термитную смесь. Термитную смесь подготавливают из расчета получения требуемой массы сплава. Например, для получения сплава для заливки в форму металлоемкостью в 2 кг требуется подготовить 4 кг термитной смеси, так как выход термитного сплава составляет в среднем 50% от массы термитной смеси. При расположении термитной смеси в тигле, например, в четыре слоя, осуществляют рассев гранул окиси железа и алюминия на четыре фракции, например, 0,2-1,5 мм, 1,5-2,5 мм, 2,5-3,2 мм и более 3,2 мм. Далее создают термитную смесь для каждого слоя одинаковой массы, для нашего случая - каждый слой по 1 кг, содержащий определенный фракционный состав компонентов, т.е. гранул окиси железа и алюминиевой крошки путем их смешения. Помещаем наиболее крупную фракцию на дно тигля 1, образовав нижний слой, на который последовательно располагают слои термитной смеси с более мелкой фракцией. В нашем случае получают четыре слоя. Активатором 2 осуществляют запуск экзотермической реакции. Воспламеняют верхний слой термической смеси; образуются продукты реакции, которые вместе с фронтом горения движутся от слоя к слою ко дну тигля 1. В тигле 1 образуется жидкий сплав, на поверхности которого находится шлак. Жидкий сплав сливают через спускное отверстие 3 в изложницу 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2017 |

|

RU2658682C1 |

| Способ получения изделия из легированного железоалюминиевого сплава | 2024 |

|

RU2829238C1 |

| Способ получения расплава из термитной смеси и тигель для его реализации | 2023 |

|

RU2820681C1 |

| Способ легирования отливок | 2015 |

|

RU2630990C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ КИПЯЩЕЙ СТАЛИ | 2016 |

|

RU2637735C2 |

| Способ получения железоалюминиевого сплава | 2023 |

|

RU2803881C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366723C2 |

| Способ получения центробежнолитого железоуглеродистого тигля с защитным слоем на внутренней поверхности | 2024 |

|

RU2833070C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366722C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2006 |

|

RU2338805C2 |

Изобретение относится к способу получения сплава из термитной смеси и может быть использовано в металлургии. Осуществляют подготовку термитной смеси, содержащей окись железа и алюминиевую крошку, загрузку термитной смеси в тигель, проведение экзотермической реакции с образованием жидкого сплава и шлака. При этом загрузку термитной смеси в тигель осуществляют послойно, как минимум в четыре слоя одинаковой массы. На дне тигля располагают слой термитной смеси самого крупного фракционного состава, затем располагают каждый последующий слой смеси с более мелким фракционным составом, чем предыдущий слой. Изобретение позволяет обеспечить стабильное протекание экзотермической реакции. 1 ил.

Способ получения сплава из термитной смеси, включающий подготовку термитной смеси, содержащей окись железа и алюминиевую крошку, загрузку термитной смеси в тигель, проведение экзотермической реакции с образованием жидкого сплава и шлака, отличающийся тем, что загрузку термитной смеси в тигель осуществляют послойно, как минимум в четыре слоя одинаковой массы, на дне тигля располагают слой термитной смеси самого крупного фракционного состава, затем располагают каждый последующий слой смеси с более мелким фракционным составом, чем предыдущий слой.

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ КИПЯЩЕЙ СТАЛИ | 2016 |

|

RU2637735C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366723C2 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2406767C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2366722C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА ЖЕЛЕЗА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2004 |

|

RU2262415C1 |

| JP 4318127 A, 09.11.1992 | |||

| KR 1020170087867 A, 31.07.2017 | |||

| Устройство для бесконтактного измерения токов в подземных магистральных трубопроводах | 1990 |

|

SU1746320A1 |

Авторы

Даты

2023-11-14—Публикация

2023-05-04—Подача