Изобретение относится к устройствам очистки и тонкой сортировки отходов металлургического производства. Устройство предназначено для разделения сыпучих отходов на фракции, очистки их от тонких, пылевидных фракций, образующихся, например, при обработке на шаровых мельницах отходов плавильного цеха. Такие отходы содержат и крупные зерна ценного метала, возвращение которого в технологический процесс довольно сложная задача.

Также изобретение относится и к способу очистки и тонкой сортировки отходов металлургического производства.

Материал указанных отходов имеет разные физические свойства, которые используют для разделения его на фракции и очистку в процессе обработки потока воздуха, несущего частицы отходов. Размер гранул, их масса, плотность, твердость, прочность на размол, сопротивление ударам имеют большое значение в данном процессе. В воздушных классификаторах поток воздуха под давлением вызывает разное поведение частиц материала в зависимости от их масс и размеров. При низкой скорости потока воздуха частицы с большой массой замедляются и опускаются вниз, тогда как частицы с малой массой остаются в воздушном потоке. При высокой скорости потока воздуха, да если еще при этом изменять его направление, частицы обрабатываемых отходов сталкиваются друг с другом и с внутренними поверхностями классификатора и дополнительно измельчаются и очищаются от пыли.

Известны различные классификаторы, например, содержащие вибросита, или каскадного типа, описанные в литературе [Учебник для вузов. Теория литейных машин. А. Федо-ришын, К. Смыкасы, Е. Зиотковски. Учельнянэ Выдавництво Науково-Дидактычнэ, Краков, 2008 г, стр. 36 и 37 [Skrypt uczelniany. Maszynoznawstwo odlewnicze / University Textbook. Theory of Casting Machines. A. Fedoryszyn, K. Smykasy, E .Ziotkowski. Uczelniane Wydawnictwo Naukowo-Dydaktyczne, Krakow, 2008, p. 36 and 37]. Известный классификатор каскадного типа содержит набор сегментов, расположенных ступенчато и снабженных специальными перегородками внутри сегментов.

Гранулы подаваемого внутрь материала разделяют на фракции под действием нагнетаемого из трубы в устройство воздуха. Сыпучие отходы подают в классификатор из питающего бункера шнеком. Фракции его собирают в циклон, расположенный в верхней части классификатора (тонкие фракции), и во внешнюю емкость под нижним выпускным отверстием сепаратора (тяжелые фракции). Воздух из циклона отводят через воздуховод на тканевый фильтр и вытяжной вентилятор.

Из описания к польской патентной заявке Р-312403 известно «Устройство для селективного разделения грубых фракций из полифракционного материала в широком диапазоне размеров частиц» (опубликовано в Патентном бюллетене Польского патентного ведомства №15/1997). Устройство содержит воздуховод, собранный из сегментов в виде усеченных конусов. Полифракционный материал сыплют вниз в противоток поднимающемуся потоку газообразного вещества. В верхней части устройства расположен дополнительный воздуховод для подачи газообразного вещества, содержащий впускной клапан.

Еще одно техническое решение известно из описания к американскому патенту №2008023374 «Способ и устройство для разделения отходов». В нем раскрыто устройство для разделения отходов термической обработки материалов на различные фракции. Оно содержит корпус, установленный на самовыравнивающихся элементах и прикрепленный к ним с помощью нескольких пластин, наклонных по отношению одна к другой на разной высоте. Устройство снабжено вибраторами. Под действием вибрации разделяемый материал ссыпается с упомянутых пластин.

Другое техническое решение известно из описания к японскому патенту №53124192 «Способ и устройство для классифицирования и восстановления гранулированного шлака». В этом устройстве фракции разделяют с помощью газов.

В патентном описании к патентной заявки Польши №Р-395273 «Устройство для очистки и разделения тонких отходов металлургического производства и способ очистки и классификации отходов металлургического производства» раскрыто устройство, содержащее вертикальный каскадный сепаратор, внутри которого создано давление. Отходы перемещают под действием струи воздуха по трубе, заканчивающейся соплом, сужающимся книзу, и дефлектором, расположенным напротив сопла, в колонну очистки материала и разделения их на фракции. Очищенные крупные фракции выводят через нижнее выпускное отверстие колонны на магнитный сепаратор, где их дополнительно разделяют на фракции и направляют на выход для магнитной фракции или на выход для немагнитной фракции.

Задачей изобретения является создание устройства для разделения на фракции и очистке сыпучего материала, которое было бы более эффективно, чем известные подобные устройства, и, кроме того, позволяло бы разделять материал на несколько фракций с различными размерами, весами и другими физическими и химическими параметрами частиц его составляющих. Еще одной задачей является создание способа получения указанных фракций.

Созданный сепаратор для очистки и разделения на фракции частиц сыпучих отходов металлургического производства содержит питающий бункер, связанный через подающий механизм с вертикально ориентированным начальным сепаратором, в который вентилятором нагнетают воздух. Нижняя часть начального сепаратора соединена трубой, направленной наклонно вверх, с каскадным сепаратором. Внутри каскадного сепаратора напротив выходного отверстия указанной трубы установлен отражатель и множество отражающих элементов над ним и под ним. Эти отражающие элементы установлены под углом к горизонтальной линии и отделены некоторым расстоянием один от другого. В нижней части каскадного сепаратора установлена регулирующая демпферная заслонка, через которую скопившиеся тяжелые фракции выводят из каскадного сепаратора на магнитный сепаратор и далее - во внешнюю емкость. Верхняя часть описываемого каскадного сепаратора сообщается с фильтром, на который поток воздуха подает более легкие летучие фракции очищенного материала отходов. Конечным элементом устройства является выпускной канал, сообщающийся с вентилятором или всасывающим насосом. Сущностью предлагаемого изобретения является то, что направленная наклонно вверх труба, соединяющая начальный сепаратор с каскадным сепаратором, выполнена каскадной из нескольких секций с неодинаковыми диаметрами или несоосных относительно друг друга или снабженных внутренними отражательными элементами или имеющими спиральную форму.

Предпочтительнее, чтобы верхние части начального сепаратора и следующего за ним каскадного сепаратора сообщались между собой и с коллектором, расположенным за каскадным сепаратором и собирающим тонкие пылевидные фракции из начального и каскадного сепараторов. Указанный коллектор сообщается со следующим каскадным сепаратором, куда и направляют собранные в коллекторе летучие фракции. В нижней части указанного следующего сепаратора установлена регулирующая демпферная заслонка, через которую засасывается воздух, поднимающий вверх летучие фракции. Через эту же заслонку тяжелые фракции, опустившиеся в нижнюю часть сепаратора, выводят наружу во внешнюю емкость или, что предпочтительнее, на магнитный сепаратор, а потом во внешнюю емкость.

В предпочтительном варианте указанный следующий сепаратор имеет расширенную воронкообразно верхнюю часть, в которой установлен рад вертикальных отражающие элементов с возможностью изменять угол их наклона к поверхности воронки. Указанные отражающие элементы образуют затвор, препятствующий свободному прохождению мимо них частиц материала, которые и оседают в этом месте.

В другом предпочтительном варианте каскадный сепаратор с расширенной воронкообразно верхней частью сообщается с установленным за ним в технологической цепочке циклонным пылеуловителем, в который и попадают пылевидные фракции обрабатываемого материала. В нижней части циклонного пылесборника установлена регулирующая демпферная заслонка, через которую отсасывают наружу оставшиеся тяжелые фракции обрабатываемого материала и подают их на магнитный сепаратор, а затем - во внешнюю емкость, или прямо во внешнюю емкость, минуя магнитный сепаратор.

Еще в одном предпочтительном варианте устройство для очистки и разделения на фракции сыпучих отходов металлургического производства снабжено не менее чем еще одном сепаратором, желательно каскадным, или циклонным пылесборником.

Предложенный способ очистки и тонкой сортировки отходов металлургического производства включает операции: подачи сыпучего материала отходов из питающего бункера с помощью средств перемещения сыпучего материала в вертикально ориентированный начальный сепаратор, предпочтительнее каскадного типа, нагнетания вентилятором воздуха в указанный начальный сепаратор, предпочтительнее через регулирующую демпферную заслонку. Затем внутри начального сепаратора создают избыточное давление, после чего «вдувают» в сепаратор сыпучие отходы и тогда самые тяжелые частицы опускаются в нижнюю часть начального сепаратора, откуда их направляют в каскадный сепаратор прямо на отражатель и множество отражающих элементов, расположенных над и под отражателем внутри каскадного сепаратора, при этом происходит разделение материала на фракции. Самые тяжелые из них опускаются в нижнюю часть сепаратора, откуда их выводят наружу через регулирующую демпферную заслонку, предпочтительнее - на магнитный сепаратор или непосредственно во внешнюю емкость, тогда как тонкие, летучие фракции потоком воздуха выводят через верхний выпускной канал. Существенным признаком этого способа является то, что после начального сепарирования тяжелые фракции, собранные в нижней части начального сепаратора, подают на каскадный сепаратор потоком воздуха, проходящего через каскадную трубу, в которой частицы материала дополнительно очищаются и дробятся при ударах о внутренние препятствия в трубе.

В предпочтительном варианте самые тонкие, пылевидные фракции из начального и каскадного сепараторов, унесенные вверх потоком воздуха, направляют в коллектор, а оттуда - в следующий сепаратор, где частицы дополнительно диспергируют и измельчают и их мельчайшие нежелательные фракции отсасывают из верхней части сепаратора, а опустившиеся вниз фракции выводят на магнитный сепаратор, а затем - во внешнюю емкость, или непосредственно во внешнюю емкость.

В другом предпочтительном варианте тонкие фракции из верхней части вышеуказанного сепаратора направляют в еще один каскадный сепаратор с расширенной воронкообразно верхней частью, в которой установлены отражающие элементы с возможностью изменять угол наклона. На этих элементах происходит разделение материала на новые фракции, тяжелые из которых сползают вниз и их выводят через регулирующую демпферную заслонку на магнитный сепаратор или прямо во внешнюю емкость.

В еще одном предпочтительном варианте тончайшие фракции обрабатываемого материала направляют из каскадного сепаратора в циклонный пылеуловитель, а оттуда через регулирующую демпферную заслонку - на магнитный сепаратор или непосредственно во внешнюю емкость в виде очередной фракции обработанных отходов металлургического производства, при этом во время работы демпферную заслонку держат закрытой.

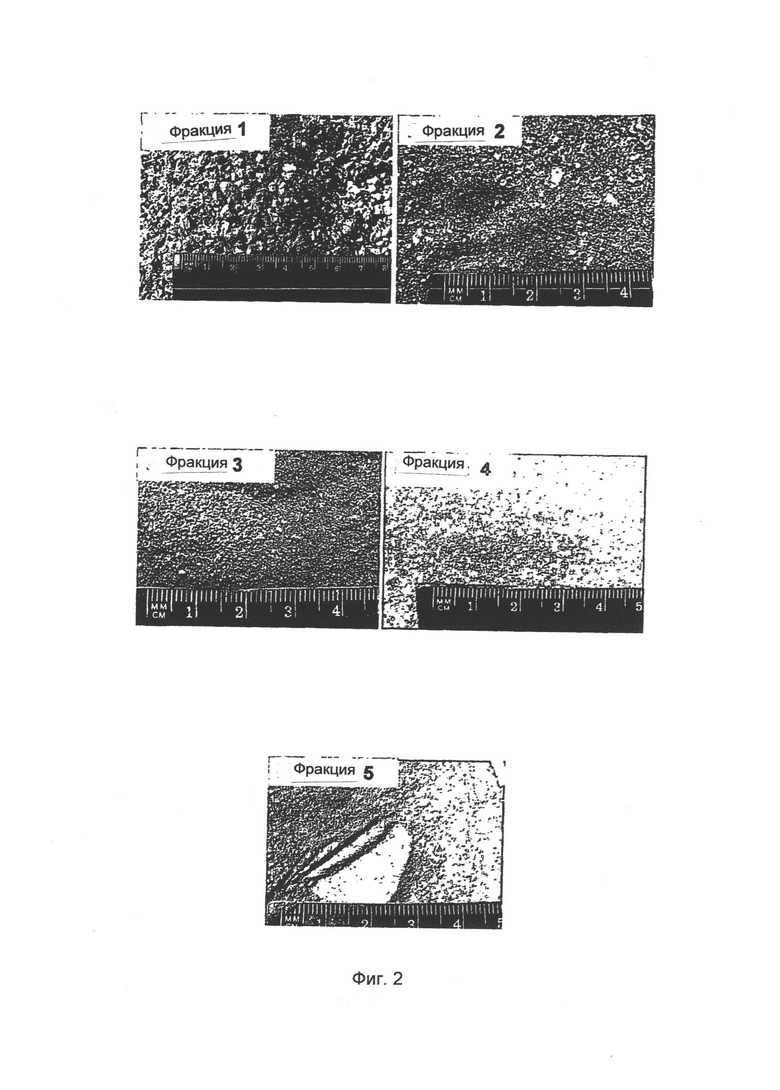

На предложенном устройстве можно получить тончайшие фракции, даже при обработке отходов при плавлении алюминия, содержащих металлический алюминий, окиси металла и его солей. По мере прохождения стадий обработки на данном устройстве сыпучих отходов происходит очень эффективное разделение их на фракции, несмотря на различия по размерам, массам, физическим и химическим свойствам. Также происходит выделение фракций по конкретным индивидуальным свойствам. Например, при проведении испытаний при обработке 1 тонны отходов, полученных при плавке алюминия, было получено 150-400 кг материала (15-40%), а после магнитной сепарации этот материал стало возможным использовать при получении сплавов алюминия и так называемого «вторичного» алюминия. Полученный материал также можно было использовать в качестве раскислителя в металлургических процессах. Некоторые из полученных фракций, содержащие менее 40% металла, можно использовать при получении стали и при литье металлов в качестве раскислителя и изолирующих или экзотермических порошков. Фракции, содержащие менее 10% металлического алюминия, можно использовать для производства синтетических шлаков при рафинировании стали и в качестве добавки при флюсовании шлака в процессе получения стали.

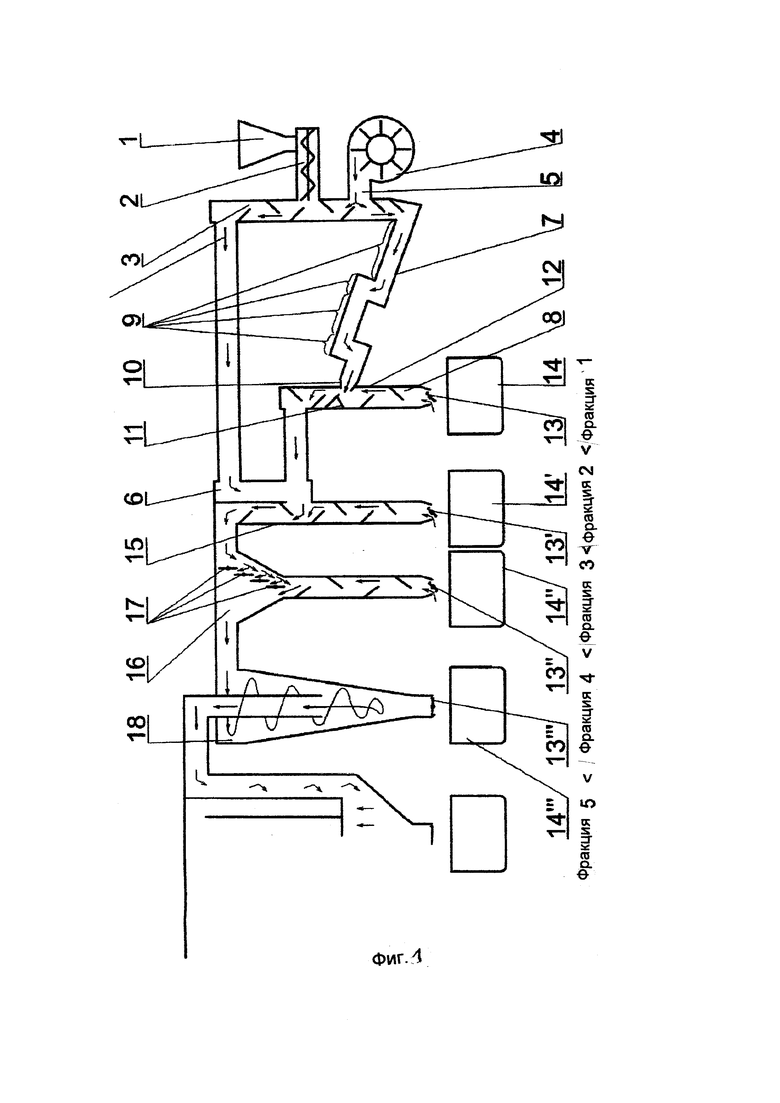

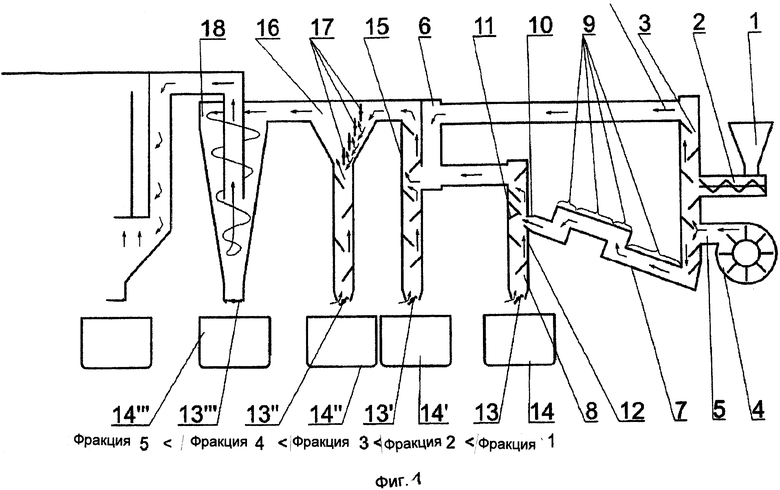

Изобретение более подробно продемонстрировано на примере воплощения, со ссылками на иллюстративные материалы, где

на Фиг. 1 схематично показано патентуемое устройство, а

на Фиг. 2 - выделенные на разных этапах фракции.

Как показано на Фиг. 1, сыпучий материал отходов, частицы которого обычно не превышают 5 мм, подают из питающего бункера 1 в сепаратор посредством подающего механизма 2 (например, шнека, ковшового питателя или т.п.) в известный вертикально ориентированный начальный сепаратор 3, предпочтительнее - каскадного типа. Поток воздуха в начальный сепаратор 3 нагнетают вентилятором 4, предпочтительнее - через регулирующую демпферную заслонку 5, создающую высокое давление воздуха внутри начального сепаратора 3, сообщая при этом частицам обрабатываемого материала заданную скорость перемещения. Самые мелкие, пылевидные частицы, которые поток воздуха поднимает вверх, выводят из начального сепаратора 3 в коллектор 6, а тяжелые крупные частицы в противотоке опускаются в нижнюю часть сепаратора 3, где попадают в трубу 7 ступенчатой конфигурации, по сути - в каскадную трубу, по которой поток воздуха несет тяжелые частицы в каскадный сепаратор 8. При этом каждая из секций 9 ступенчатой трубы 7 имеет свой размер диаметра, отличающийся от размера диаметра других секций 9 трубы 7, или эти секции 9 не сосны между собой. В другом варианте трубу 7 можно снабдить внутренними отражающими поверхностями. Еще в одном варианте трубу 7 можно выполнить спиральной. В любом случае транспортируемые сквозь трубу 7 частицы обрабатываемого материала - как правило, самые тяжелые - постоянно изменяют направление движения, ударяются о созданные в трубе 7 препятствия и соударяются друг с другом. При этом они дробятся и очищаются от образовавшихся при этом тонких фракций. В предпочтительном варианте труба 7 заканчивается соплом 10 (сужением диаметра), что увеличивает скорость воздушного потока, несущего частицы материала. Это удобно для последующих операций обработки. Выходящие с увеличенной скоростью из сопла 10 частицы материала ударяются об отражатель 11, установленный в каскадном сепараторе 8 напротив сопла 10, а затем воздух проносит их через ряд отражающих элементов 12, установленных выше и ниже отражателя 11. При ударении о них частицы материала дополнительно разрушаются, увеличивая тем самым эффективность классификации и очистки сепаратора 8. Отражающие элементы 12 расположены под углом к стенкам сепаратора 8 и взаимно перекрывают прямолинейный проход по центральной оси сепаратора 8. Частицы обрабатываемого материала, как при направлении вверх, так при направлении вниз ударяются о многочисленные отражающие элементы 12, и продолжается процесс их дальнейшего измельчения и очистки, при котором более крупные частицы падают вниз, ударяясь о отражательные элементы 12 и скатываясь с них все ниже и ниже. При ударении они дробятся на более мелкие фракции, которые поток воздуха, нагнетаемый в нижнюю часть сепаратора 8 в направлении вверх, уже в состоянии поднимать. Но и при этом частицы материала ударяются об отражающие элементы 12 и снова дробятся на более мелкие фракции. И опять часть из них поток воздуха поднимает вверх, а часть - все еще достаточно тяжелые, чтобы падать вниз. В конце концов, какая-то оставшаяся тяжелой фракция скапливается в нижней части каскадного сепаратора 8 и ее выводят посредством регулирующей демпферной заслонки 13, через которую воздух всасывается в сепаратор 8 и поднимает мельчайшие фракции, но пропускает тяжелые. Выходящие через регулирующую демпферную заслонку 13 фракции в предпочтительном варианте направляют на магнитный сепаратор (не показан) или - прямо во внешнюю емкость 14. С другой стороны, тонкие фракции скапливаются в верхней части каскадного сепаратора 8 и поток воздуха направляет их в коллектор 6. а оттуда - во второй каскадный сепаратор 15, где осуществляет классификацию и очистку материала аналогично описанному для каскадного сепаратора 8. Из каскадного сепаратора 15 тяжелые фракции выводят через аналогичную регулирующую демпферную заслонку 13' на магнитный коллектор или непосредственно во внешнюю емкость 14'. При этом тонкие фракции, скопившиеся в верхней части каскадного сепаратора 15 выводят в следующий каскадный сепаратор 16 с расширенной воронкообразной верхней частью, в которой установлены вертикально ориентированные отражающие элементы 17, образующие затвор для частиц обрабатываемого материала. Указанные элементы 17 установлены с возможностью изменения их угла наклона и таким образом, что перекрывают возможность прямого прохода между ними. Вследствие этого частицы обрабатываемого материала ударяются о них и соскальзывают вниз с одного отражающего элемента 17 на другой пока, наконец, самые тяжелые фракции не попадают в каскадный сепаратор 16, где процесс обработки проводят аналогично описанному для каскадных сепараторов 8 и 15. Из каскадного сепаратора 16 тяжелые фракции выводят через аналогичную регулирующую демпферную заслонку 13'' на магнитный коллектор или непосредственно во внешнюю емкость 14'', а тонкие, пылевидные фракции направляют на циклонный пылеуловитель 18. Пылевидные частицы обрабатываемого материала в циклонном пылеуловителе 18 движутся тангенциально (по касательной к) относительно конической стенки циклона. Это вызывает завихрение пылевидного материала и воздействие на него центробежных сил. При этом более тонкие фракции концентрируются на стенке циклона и опускаются по ней в нижнюю часть циклонного пылеуловителя 18, откуда, аналогично описанному для регулирующей демпферной заслонки 13'', их выводят через регулирующую демпферную заслонку 13''' непосредственно во внешнюю емкость 14''' с тем лишь отличием, что во время работы циклонного пылеуловителя 18 его регулирующая демпферная заслонка 13''' предпочтительнее должна быть закрыта. Для получения тончайших фракций обрабатываемых отходов описанным способом можно создать целый узел, состоящий из гораздо большего количества сепараторов, последовательно соединенных друг с другом (в зависимости от количества фракций, которое надо получить, и от физических и химических свойств веществ, которые необходимо получить в конечном результате). При этом конечным устройством такого узла является циклонный пылеуловитель 18. Пылевидную фракцию из него можно отсасывать насосом через выпускной канал, который можно расположить в середине корпуса пылеуловителя 18, и направлять на фильтр, предпочтительнее на струйный фильтр 19 (не показан). Конечный пылеуловитель также можно снабдить выходным каналом 20 (не показан) для отвода чистого воздуха за счет отрицательного давления, создаваемого всасывающими насосами 21 (не показаны). А оставшиеся фракции, как тончайшие и чистейшие, можно выводить наружу и собирать во внешнюю емкость 14'''' (не показана).

Перечень позиций:

1 - питающий бункер,

2 - подающий механизм,

3 - начальный сепаратор,

4 - вентилятор,

5 - регулирующая демпферная заслонка,

6 - коллектор,

7 - труба ступенчатой конфигурации,

8 - каскадный сепаратор,

9 - секция (трубы),

10 - сопло,

11 - отражатель,

12 - отражающий элемент,

13 - регулирующий демпферный клапан/заслонка,

14 - внешняя емкость,

15 - каскадный сепаратор,

16 - каскадный сепаратор,

17 - отражающие элементы, регулируемые,

18 - циклонный пылеуловитель.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИЕМКИ, ОЧИСТКИ ЗЕРНОВОГО ВОРОХА С ПОЛЯ, СКЛАДИРОВАНИЯ ЗЕРНА И КОМПЛЕКС ОЧИСТКИ И СКЛАДИРОВАНИЯ | 2012 |

|

RU2500489C2 |

| ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР | 2000 |

|

RU2165313C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ И СУХИМ ГРОХОЧЕНИЕМ | 2008 |

|

RU2403979C2 |

| Способ расснаряжения боеприпасов | 2018 |

|

RU2714165C1 |

| СПОСОБ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ СМЕШАННЫХ ОТХОДОВ И ПЕРЕРАБАТЫВАЮЩАЯ УСТАНОВКА | 1998 |

|

RU2189865C2 |

| СПОСОБ ПРИЕМКИ ОЧЕСАННОГО ЗЕРНОБОБОВОГО ВОРОХА, ДОМОЛОТА И ОЧИСТКИ С ВЫДЕЛЕНИЕМ КОРМОВОЙ, СЕМЕННОЙ И ТОВАРНОЙ ФРАКЦИЙ ЗЕРНА СОИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2565294C1 |

| Способ классификации сыпучих материалов и устройство для его осуществления | 2020 |

|

RU2728069C1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| ПНЕВМОСЕПАРАТОР | 2012 |

|

RU2519237C1 |

| СПОСОБ ПАРОВОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2017789C1 |

Предложенная группа изобретений относится к очистке и тонкой сортировке отходов металлургического производства, может быть использована для разделения сыпучих отходов на фракции, очистки их от тонких, пылевидных фракций, образующихся, например, при обработке на шаровых мельницах отходов плавильного цеха. Устройство очистки и тонкой сортировки отходов металлургического производства содержит питающий бункер, соединенный с подающим сыпучий материал механизмом, вертикально ориентированным начальным сепаратором, снабженным вентилятором нагнетания воздуха в указанный начальный сепаратор. Нижняя часть начального сепаратора связана с каскадным сепаратором посредством трубы, направленной вверх под углом к горизонтали. Каскадный сепаратор в средней своей части имеет отражатель, над и под которым расположены на некотором расстоянии одна от другой отражательные поверхности, направленные под углом к стенке каскадного сепаратора. В нижней части каскадного сепаратора установлена регулирующая демпферная заслонка для вывода крупных фракций на магнитный сепаратор и во внешнюю емкость, или прямо во внешнюю емкость. Верхняя часть каскадного сепаратора сообщена с фильтром для летучих тонких фракций, заканчивающимся выходным отверстием, сообщающимся с вентилятором или всасывающим насосом. Соединяющая начальный и каскадный сепараторы труба выполнена ступенчатой и с переменным диаметром или ее участки выполнены не коаксиальными или она снабжена внутри отражательными поверхностями или имеет форму спирали. Верхние части начального и каскадного сепараторов соединены воздуховодами с коллектором для сбора тонких фракций и далее - с каскадным сепаратором, снабженным в нижней части регулирующей демпферной заслонкой для вывода крупных фракций через магнитный сепаратор во внешнюю емкость или напрямую во внешнюю емкость. Устройство используется для осуществления способа очистки и тонкой сортировки отходов металлургического производства, в котором отделенный материал, скапливающийся в нижней части начального сепаратора, потоком воздуха подают в каскадный сепаратор через ступенчатую трубу, внутри которой фракцию дополнительно измельчают, при этом тонкие фракции, выделенные в начальном сепараторе, так же как и в каскадном сепараторе, и поднятые вверх, направляют в следующий сепаратор, где фракции рассеивают и дополнительно измельчают. Нежелательные тончайшие фракции отсасывают из сепаратора и удаляют, а опустившиеся тяжелые фракции выводят, предпочтительнее после магнитного сепаратора, во внешнюю емкость или непосредственно во внешнюю емкость. Технический результат – повышение эффективности очистки и тонкой сортировки отходов металлургического производства. 2 н. и 5 з.п. ф-лы, 2 ил.

1. Устройство очистки и тонкой сортировки отходов металлургического производства, содержащее питающий бункер, соединенный с подающим сыпучий материал механизмом, вертикально ориентированным начальным сепаратором, снабженным вентилятором нагнетания воздуха в указанный начальный сепаратор, причем нижняя часть начального сепаратора связана с каскадным сепаратором посредством трубы, направленной вверх под углом к горизонтали, каскадный сепаратор в средней своей части имеет отражатель, над и под которым расположены на некотором расстоянии одна от другой отражательные поверхности, направленные под углом к стенке каскадного сепаратора, в нижней части которого установлена регулирующая демпферная заслонка для вывода крупных фракций на магнитный сепаратор и во внешнюю емкость, или прямо во внешнюю емкость, тогда как верхняя часть каскадного сепаратора сообщена с фильтром для летучих тонких фракций, при этом данное устройство заканчивается выходным отверстием, сообщающимся с вентилятором или всасывающим насосом, отличающееся тем, что соединяющая начальный и каскадный сепараторы труба (7) выполнена ступенчатой и с переменным диаметром или ее участки выполнены не коаксиальными или она снабжена внутри отражательными поверхностями или имеет форму спирали, при этом верхние части начального (3) и каскадного (8) сепараторов соединены воздуховодами с коллектором (6) для сбора тонких фракций и далее - с каскадным сепаратором (15), снабженным в нижней части регулирующей демпферной заслонкой (13') для вывода крупных фракций через магнитный сепаратор во внешнюю емкость (14') или напрямую во внешнюю емкость (14').

2. Устройство по п. 1, отличающееся тем, что каскадный сепаратор (15) соединен с расширенной верхней частью каскадного сепаратора (16), снабженным на внутренней поверхности расширенной внутренней части вертикальными отражающими элементами (17), установленными с возможностью регулирования их угла наклона и образующими затвор,

3. Устройство по п. 3, отличающееся тем, что каскадный сепаратор (16) соединен с циклонным пылеуловителем (18), имеющим в нижней своей части регулирующий клапан (13'') для всасывания внешнего дополнительного воздуха и для вывода крупных фракций через магнитный сепаратор во внешнюю емкость (14'') или напрямую во внешнюю емкость (14'').

4. Устройство по любому из пп. 1, 2 или 3, отличающееся тем, что оно снабжено не менее, чем одним дополнительным сепаратором, предпочтительно каскадным сепаратором (8) или дополнительным циклонным пылеуловителем (18).

5. Способ очистки и тонкой сортировки отходов металлургического производства, содержащий операции подачи сыпучих отходов из питающего бункера в вертикально ориентированный начальный сепаратор, предпочтительнее каскадный из любых известных, одновременного нагнетания вентилятором внутрь начального сепаратора потока воздуха, предпочтительно через регулирующую демпферную заслонку, и создания там повышенного или высокого давления, выдувания посредством давления отходов из начального сепаратора с одновременным разделением их на фракции, при этом тяжелые фракции опускаются на дно начального сепаратора, выведения тяжелых фракций через регулирующую демпферную заслонку, предпочтительно, на магнитный сепаратор, а затем - во внешнюю емкость или непосредственно во внешнюю емкость и выведения летучей тонкой фракции через верхний выход, отличающийся тем, что отделенный материал, скапливающийся в нижней части начального сепаратора (3), потоком воздуха подают в каскадный сепаратор через ступенчатую трубу (7), внутри которой фракцию дополнительно измельчают, при этом тонкие фракции, выделенные в начальном сепараторе (3), так же как и в каскадном сепараторе (8), и поднятые вверх, направляют в следующий сепаратор (15), где фракции рассеивают и дополнительно измельчают и при этом нежелательные тончайшие фракции отсасывают из сепаратора и удаляют, а опустившиеся тяжелые фракции выводят, предпочтительнее после магнитного сепаратора, во внешнюю емкость (14') или непосредственно во внешнюю емкость (14').

6. Способ по п. 5, отличающийся тем, что тонкие фракции, выделенные в сепараторе (15) и поднятые воздушным потоком в верхнюю часть сепаратора, направляют в расширенную верхнюю часть каскадного сепаратора (16) прямо на вертикальные отражающие элементы (17) с регулируемым углом наклона, при этом угол наклона подбирают таким образом, чтобы направлять выделенные фракции вниз и удалять из сепаратора через регулирующий клапан (13''), предпочтительнее на магнитный сепаратор или во внешнюю емкость (14").

7. Способ по п. 6, отличающийся тем, что тонкие летучие фракции отходов направляют из каскадного сепаратора (16) с расширенным верхом в циклонный пылесборник (18), откуда их удаляют через регулирующую демпферную заслонку (13''') на магнитный сепаратор, предпочтительнее, или прямо во внешнюю емкость (14'''), при этом на время работы циклонного пылесборника (18) предпочтительнее закрыть регулирующую демпферную заслонку (13''').

| 0 |

|

SU220439A1 | |

| ВЕРТИКАЛЬНЫЙ СЕПАРАТОР-ТРАНСПОРТЕР | 2005 |

|

RU2286856C1 |

| Каскадный сепаратор | 1988 |

|

SU1641472A1 |

| Устройство для обогащения сыпучих материалов | 1985 |

|

SU1292847A1 |

| Пневматический многоколонный классификатор | 1984 |

|

SU1265002A1 |

| Устройство для сортировки древесной стружки | 1978 |

|

SU713617A1 |

| US 3925198 A, 09.12.1975 | |||

| US 1861248 A, 31.05.1932 | |||

| ПОНОМАРЕВ В.Б., "Повышение эффективности процесса пневмоклассификации сыпучих материалов в каскадных аппаратах", Автореферат диссертации, Белгород, 2011. | |||

Авторы

Даты

2017-12-11—Публикация

2014-11-25—Подача