Изобретение относится к способу первичной переработки смешанных отходов, прежде всего таких смешанных отходов, которые состоят из пластмасс, слоистых материалов из бумаги и пластика, стекла, металлов, бумаги, картона и иных примесей. Кроме того, изобретение относится к перерабатывающей установке для осуществления этого способа.

При внедрении системы объединения Duales System (организации, созданной изготовителями упаковок для различных товаров и торговыми фирмами; в ее задачи входят сбор использованных упаковок, их предварительная сортировка и доставка к местам переработки, а также вывоз отходов, не пригодных к повторной переработке) с учетом соблюдения положений, определяющих порядок утилизации использованных упаковок в Германии, особой проблемой оказалась надлежащая утилизация собранных пластмасс. При этом в составе используемых в сфере торговли упаковочных материалов появилась совершенно новая фракция, а именно, смешанные пластмассы. Учитывая неоднородность и колебания состава таких пластмасс, необходимо искать особые пути их утилизации. В случае утилизации смешанных пластмасс речь идет в основном об их утилизации в виде сырья. Предпосылкой для этого является первичная переработка материала с получением агломерата, удовлетворяющего требованиям заданных технических условий. Поскольку собираемая объединением Duales System пластмасса содержит целый ряд примесей, необходимы способы, которые позволили бы сократить до приемлемого уровня затраты на ее сортировку, но которые вместе с тем обеспечивали бы получение пластмассового материала определенной степени чистоты.

Металлические примеси можно отделять с помощью магнитных сепараторов и сепараторов, основанных на использовании вихревых токов. Тяжелые виды пластмасс и другие посторонние компоненты, как правило, отделяют от перерабатываемого материала с помощью воздушной классификации. Кроме того, известны различные способы удаления бумаги, в частности, из состоящих из бумаги и пластика слоистых материалов.

С повышением эффективности отделения примесей на сегодняшний день можно использовать для первичной переработки смешанных пластмасс методы сухой сепарации, позволяющие при сравнительно небольшом расходе энергии получать высококачественный пластмассовый агломерат. При этом широкое распространение получил описанный в WO 96/20819 способ, при осуществлении которого перерабатываемый материал вначале измельчают и затем отделяют от него магнитные материалы. Далее измельченный материал спрессовывают или агломерируют спеканием в агломерационном устройстве, при этом вытяжным вентилятором удаляются летучие составляющие, такие как водяной пар, зола и бумага. После этого агломерированный материал сушат и затем просеивают.

По соображениям рентабельности целесообразно обеспечить непрерывный режим работы установки. Такой возможности известный из WO 96/20819 способ предоставить не может. Выход из строя какой-либо одной из частей установки приводит, как правило, к остановке всей линии, простаивающей в результате из-за ремонтно-профилактических работ. Еще один недостаток состоит в том, что процент удаления бумаги от потока отходов незначителен. Из сказанного выше следует, что удаление бумаги способом, описанным в WO 96/20819, возможно лишь в виде летучей составляющей, в результате чего не происходит первичной переработки, например, слоистых материалов из пластика и бумаги или она происходит не полностью. Поэтому в агломерате всегда будет содержаться определенная значительная доля бумаги.

В US 5646100 описано устройство для сортировки твердых отходов, имеющее позицию промежуточного накопления материала с участком разгрузки, несколько расположенных последовательно транспортировочных участков, сортировочное устройство и воздушный классификатор. При этом вторая группа ленточных транспортеров установлена непосредственно за первой группой ленточных транспортеров, причем скорость подачи отходов у второй группы ленточных транспортеров по сравнению с первой выше. Предусмотрено это с той целью, чтобы для последующей ручной сортировки отходов можно было ограничить высоту их укладки на второй группе ленточных транспортеров.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать такой способ первичной переработки смешанных отходов, состоящих в основном из пластмасс, картона, бумаги, слоистых материалов из бумаги и пластика, стекла, металлов и примесей, который обеспечивал бы подачу в агломерационное устройство в основном не содержащего примесей пластмассового материала.

Указанная задача решается с помощью предложенного способа первичной переработки смешанных отходов на непрерывно работающей по принципу сухой механической сепарации перерабатывающей установке, имеющей несколько последовательно расположенных технологических позиций, которые связаны друг с другом в каждом случае по меньшей мере одним транспортировочным участком и которые предназначены для осуществления в указанном порядке по меньшей мере таких стадий, как отделение металлов, воздушная классификация и удаление бумаги, при этом между указанными стадиями или в качестве непосредственно следующих за ними могут быть предусмотрены дополнительные стадии.

Согласно изобретению потоку перерабатываемого материала при каждой его передаче на тот транспортировочный участок, который является последним перед соответствующей технологической позицией, придают ускорение, в результате чего средняя фактическая скорость частиц, составляющих поток перерабатываемого материала, на последнем транспортировочном участке непосредственно перед поступлением материала на позицию отделения металлов оказывается меньше, чем их скорость непосредственно перед поступлением материала на позицию воздушной классификации, а эта последняя скорость в свою очередь оказывается меньше средней скорости непосредственно перед поступлением материала на позицию удаления бумаги.

При этом потоком перерабатываемого материала является поток высококачественного материала, т. е. материала, подлежащего в процессе дальнейшего осуществления способа последующей переработке, а фактической скоростью частиц в потоке является путь, проделываемый этими частицами в единицу времени.

В предпочтительном варианте поток смешанных отходов подают по соответствующему транспортировочному участку между двумя соседними технологическими позициями в основном с постоянной скоростью.

Кроме того, при необходимости по меньшей мере на одной из технологических позиций может быть предусмотрено временное накопление при определенных условиях предварительно переработанного материала, где создается запас такого материала.

В одном из вариантов осуществления предлагаемого способа смешанные отходы измельчают, затем измельченные смешанные отходы подвергают промежуточному накоплению, после чего от смешанных отходов отделяют магнитные металлические компоненты, затем отделяют немагнитные компоненты от материалов с удельным весом, превышающим задаваемый минимальный удельный вес, после чего отделяют бумагу, полученную пластмассовую фракцию подвергают промежуточному накоплению и потом агломерируют указанную пластмассовую фракцию.

При этом под агломерацией следует понимать уплотнение материала с образованием сыпучей массы под действием проникающей в агломерируемый материал энергии нагрева и/или трения.

При необходимости можно добавить и другие технологические стадии. Так, например, после промежуточного накопления полученной пластмассовой фракции можно снова отделять немагнитные компоненты от материалов с удельным весом, превышающим задаваемый минимальный удельный вес. Кроме того, предпочтительным может быть вариант с измельчением агломерированной пластмассы до частиц заданного размера. При определенных условиях целесообразно после этого еще раз отделять магнитные металлические компоненты, становящиеся доступными для магнитной сепарации лишь после процесса измельчения.

При осуществлении способа перерабатываемый материал на определенных транспортировочных участках желательно транспортировать только пневматически.

Настоящее изобретение основано на том факте, что эффективное отделение бумаги возможно в том случае, если будет обеспечено ускорение потока обрабатываемого материала отходов, т.е. если практически произойдет "удлинение" потока материала. Благодаря этому облегчается отделение примесей в различных сепараторах.

Непрерывность ведения процесса легко обеспечить в том случае, если на имеющих решающее значение участках этого процесса переработки предусмотреть промежуточное накопление материала, который переработан до кондиции, пригодной для соответствующей последующей стадии. Как уже было сказано в начале описания, такими имеющими решающее значение компонентами оборудования являются измельчители отходов или шредеры.

Поэтому в перерабатывающей установке, решающей ту же задачу, что и предложенный способ, предусмотрен по меньшей мере один шредер для измельчения смешанных отходов, первый промежуточный бункер-накопитель в качестве первой позиции промежуточного накопления материала, на которой создается запас такого материала и на которую поступают измельченные смешанные отходы от каждого шредера, при этом промежуточный бункер-накопитель оснащен устройством для равномерной загрузки забирающего материал транспортера, по меньшей мере один магнитный сепаратор, по меньшей мере одно устройство для отделения немагнитных компонентов от материалов с удельным весом, превышающим задаваемый минимальный удельный вес, по меньшей мере одно устройство для отделения бумаги, второй промежуточный бункер-накопитель в качестве второй позиции промежуточного накопления материала, на которой создается запас такого материала и на которой накапливается пластмассовая фракция, поступающая от каждого из устройств для отделения бумаги, и по меньшей мере одно агломерационное устройство для агломерации пластмассовой фракции.

При этом предусмотрена возможность придания ускорения потоку перерабатываемого материала при каждой его передаче на тот транспортировочный участок, который является последним перед соответствующей технологической позицией, в результате чего средняя фактическая скорость частиц, составляющих поток перерабатываемого материала, на последнем транспортировочном участке непосредственно перед поступлением материала на позицию отделения металлов оказывается меньше, чем их скорость непосредственно перед поступлением материала на позицию воздушной классификации, а эта последняя скорость в свою очередь оказывается меньше средней скорости непосредственно перед поступлением материала на позицию удаления бумаги.

При этом выход из строя одного шредера не приводит к простою всей установки, поскольку на следующую технологическую позицию можно продолжать подавать материал из промежуточного бункера-накопителя. При этом можно использовать известное преимущество промежуточного бункера-накопителя, придающего однородность предварительно измельченному материалу и способного передавать этот материал с приданием однородности на последующие технологические позиции.

Шредеры или измельчители отходов работают в явно выраженном импульсном режиме, что осложняет равномерную загрузку установленных за ними сепараторов для отделения примесей. Таким образом, функция промежуточного бункера-накопителя механически направлена также на устранение кинематической связи между отдельными технологическими позициями/компонентами оборудования.

Непосредственно за промежуточным бункером-накопителем может быть установлен по меньшей мере один магнитный сепаратор, а за ним - по меньшей мере одно устройство для отделения немагнитных компонентов от материалов с удельным весом, превышающим задаваемый минимальный удельный вес. Как предпочтительный зарекомендовал себя вариант использования так называемых воздушных классификаторов со спускной трубой. Подобные классификаторы отфильтровывают металлические и неметаллические тяжелые частицы, что, как правило, делает излишним применение сепараторов, основанных на использовании вихревых токов. Далее, установка имеет по меньшей мере одно устройство для отделения бумаги, например, от слоистых материалов из бумаги и пластика, за которым, соответственно за которыми устанавливают промежуточный бункер-накопитель, в котором накапливается пластмассовая фракция, поступающая от каждого устройства для отделения бумаги или бумажного сепаратора. Благодаря этому создается возможность использовать непрерывно работающий дисковый уплотнитель, например модели CV 50, изготавливаемый фирмой Netzsch Condux, Ханау.

Гомогенизирующее и придающее перерабатываемому материалу однородность действие промежуточного бункера-накопителя, в котором накапливается пластмассовая фракция, может быть использовано для установки за ним еще одного устройства для отделения тяжелых немагнитных компонентов от материалов с удельным весом, превышающим задаваемый минимальный удельный вес.

Целесообразно также по меньшей мере за одним агломерационным устройством установить устройство для измельчения агломерата до частиц заданного размера и предусмотреть по меньшей мере еще один магнитный сепаратор, в который подается измельченный агломерат.

Устанавливаемый за шредером, соответственно шредерами перерабатывающей установки промежуточный бункер-накопитель имеет кожух по меньшей мере с одним отверстием в его верхней части для загрузки промежуточно накапливаемого материала и по меньшей мере с одним разгрузочным отверстием для выгрузки материала, причем в донной части кожуха предусмотрено несколько разгрузочных шнеков, которые расположены таким образом, что они перекрывают всю площадь донной части кожуха, а также имеет по меньшей мере один подающий шнек, которым материал с приданием ему однородности транспортируется по меньшей мере над частью разгрузочных шнеков, в результате чего по меньшей мере через одно разгрузочное отверстие выходит однородный поток перерабатываемого материала. Такая конструкция предотвращает слишком быстрое поступление больших порций материала в отсеки скребкового цепного транспортера.

При этом разгрузочные шнеки могут в процессе работы вращаться соответственно в различные стороны, например, они могут по выбору работать с лево- или правосторонним вращением.

Кроме того, разгрузочные шнеки предпочтительно располагать параллельно друг другу, а подающий шнек располагать повернутым относительно разгрузочных шнеков на угол 90o. Подающий шнек также может работать по выбору с лево- или правосторонним вращением.

Промежуточный бункер-накопитель перерабатывающей установки, в котором накапливается пластмассовая фракция, имеет согласно изобретению кожух по меньшей мере с одним отверстием в его верхней части для загрузки промежуточно накапливаемого материала и по меньшей мере с одним разгрузочным отверстием для выгрузки материала, при этом предусмотрен по меньшей мере один работающий под пониженным давлением разрыхляющий шнек для разрыхления накапливаемого в промежуточном бункере-накопителе материала, а также предусмотрена подача воздуха из кожуха с помощью вытяжного вентилятора по меньшей мере к одному разрыхляющему шнеку.

Было установлено, что во избежание зависания сыпучего материала в бункере его кожух в зависимости от его основной формы целесообразно выполнять конусообразно, соответственно трапециевидно расширяющимся книзу.

Ниже изобретение более подробно поясняется описанием примеров некоторых вариантов его выполнения со ссылкой на чертежи, на которых показаны:

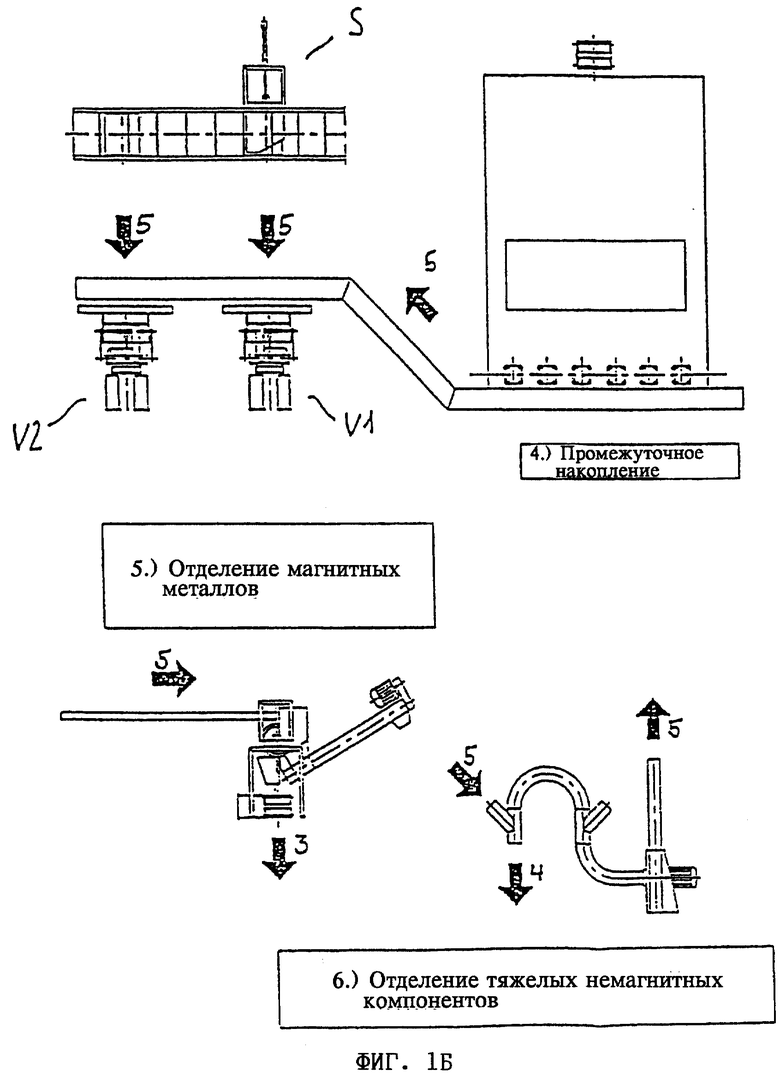

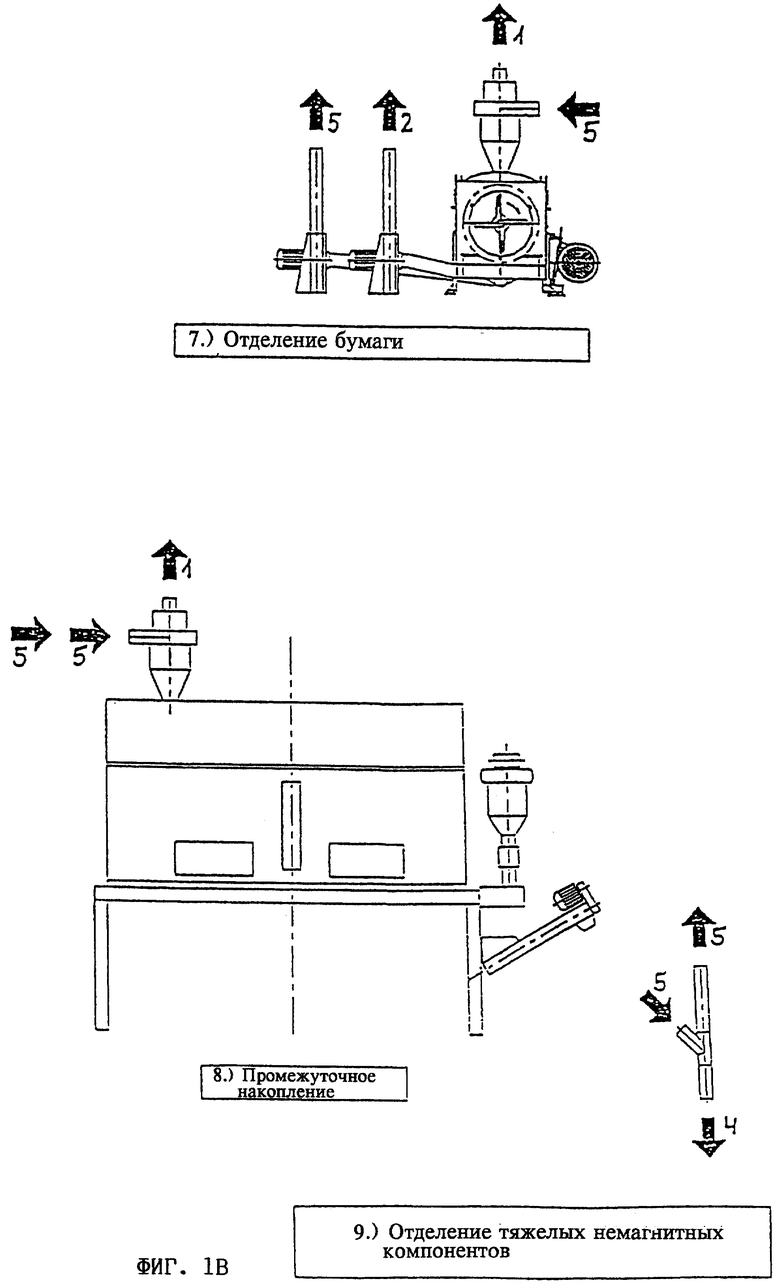

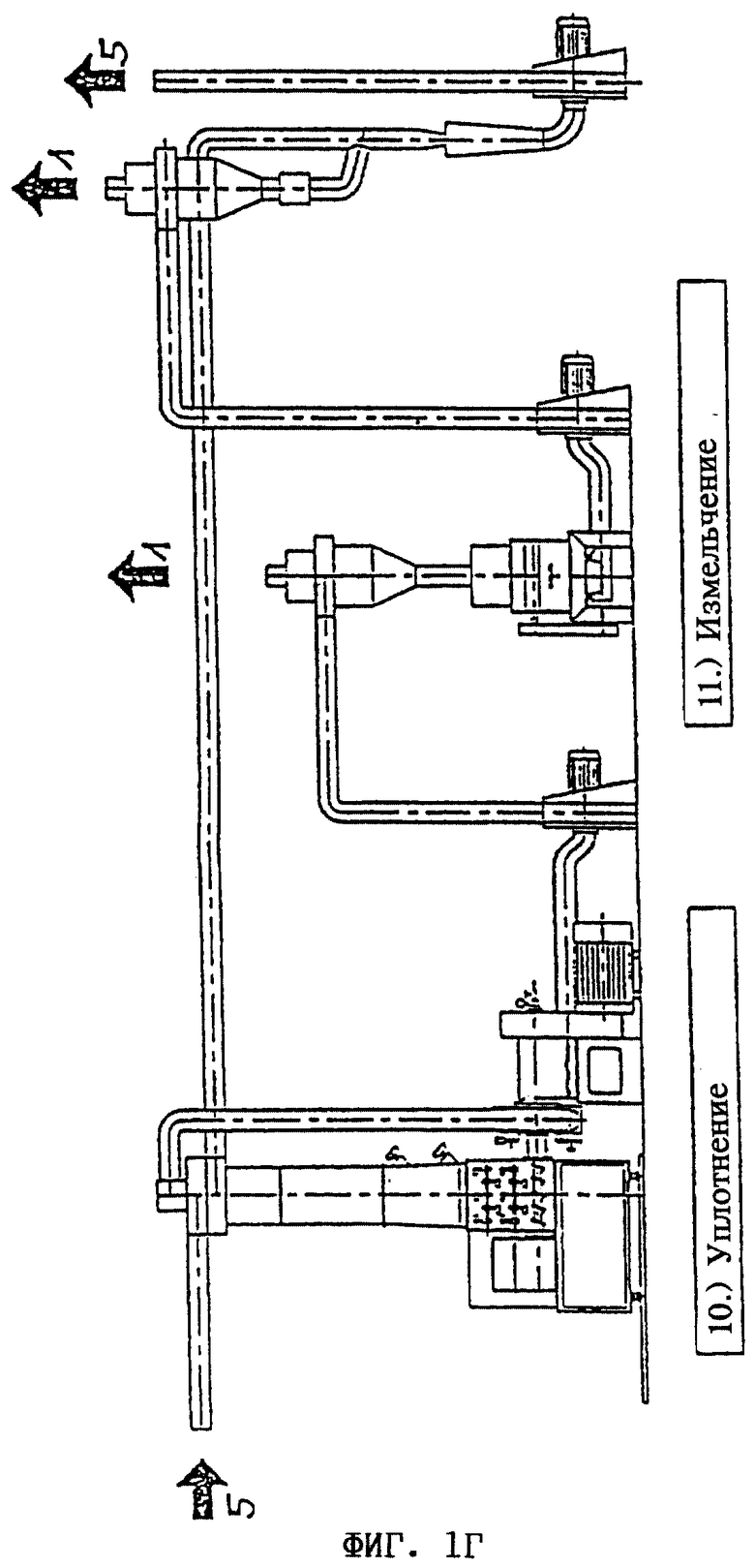

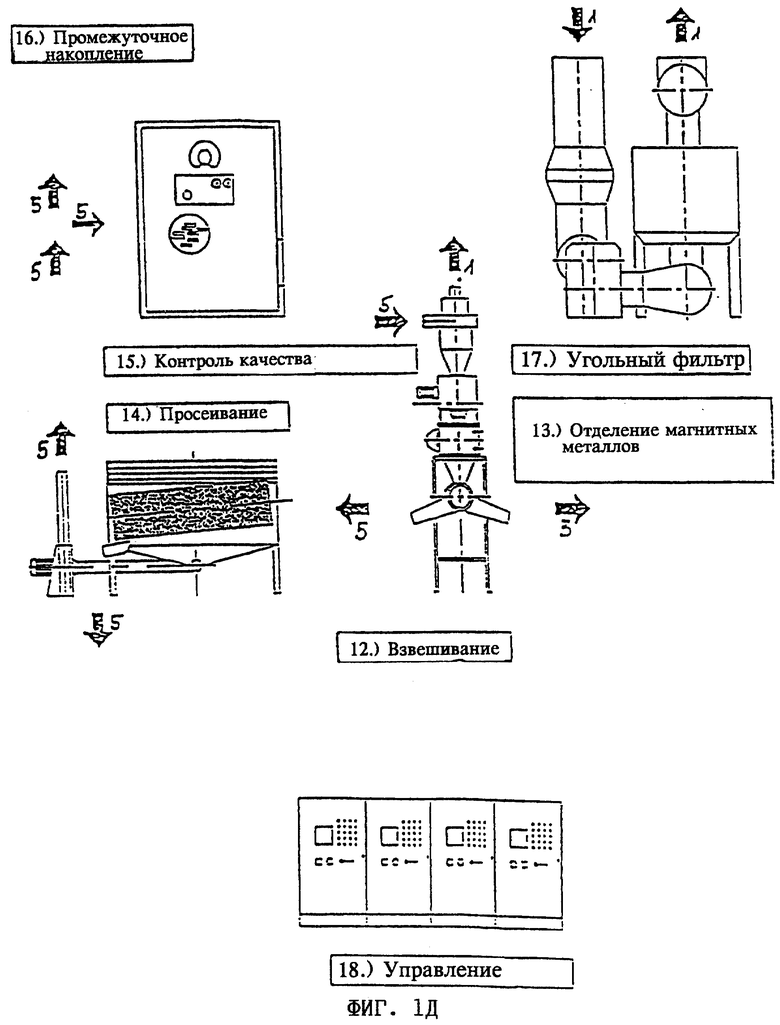

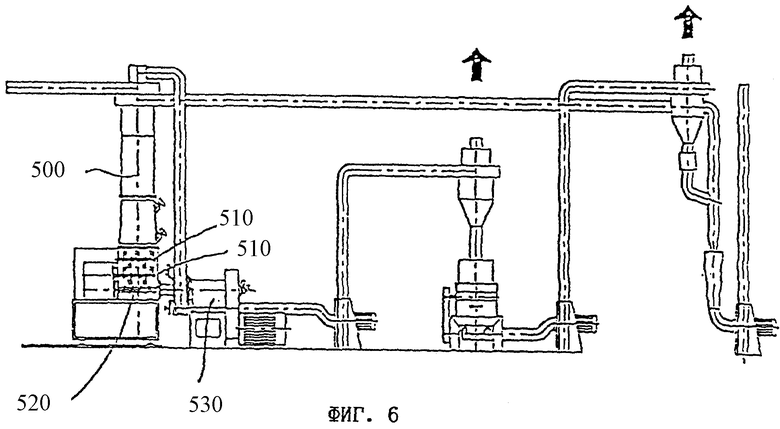

на фиг.1А-1Д - схематичное изображение последовательности осуществления процесса первичной переработки отходов с использованием настоящего изобретения;

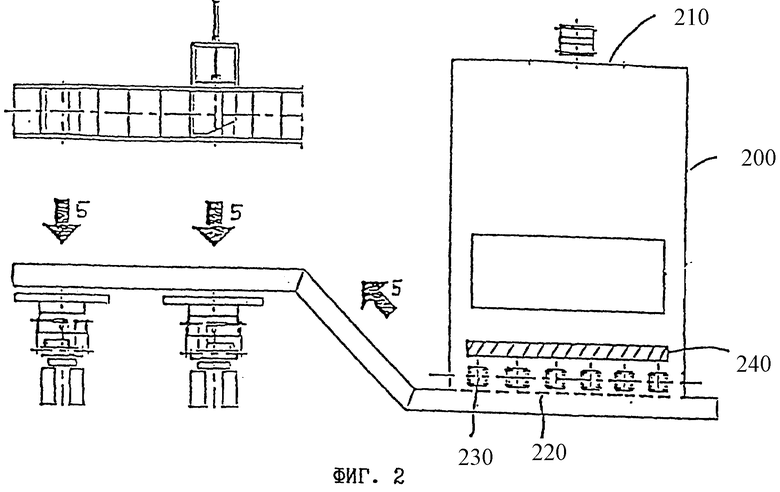

на фиг.2 - продольное сечение промежуточного бункера-накопителя, устанавливаемого за одним или несколькими измельчителями отходов;

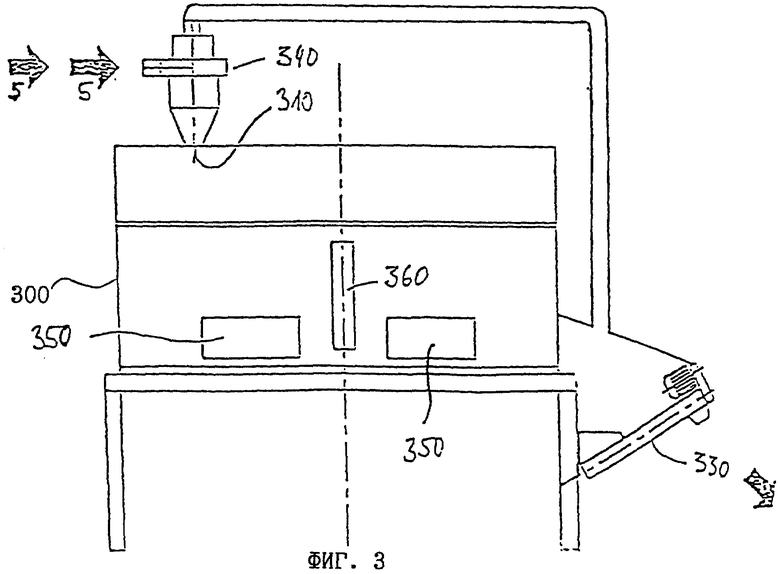

на фиг. 3 - продольное сечение промежуточного бункера-накопителя, устанавливаемого за бумажным сепаратором;

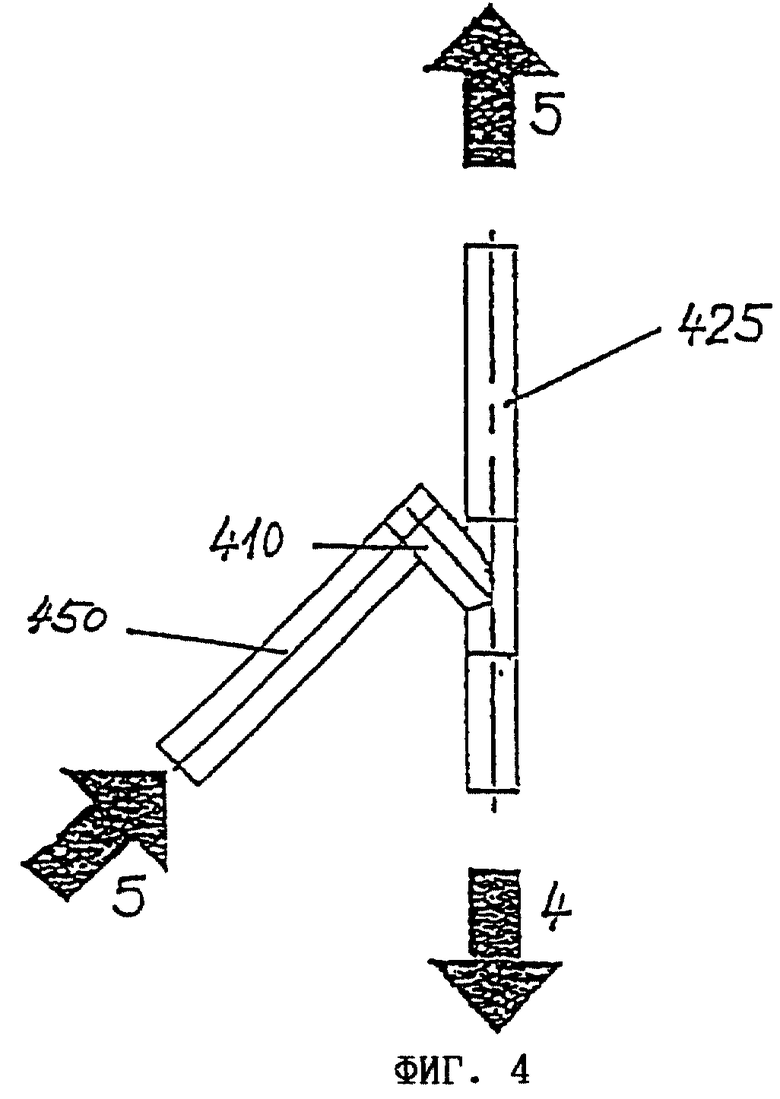

на фиг. 4 - продольное сечение воздушного классификатора со спускной трубой, используемого на технологической позиции 6 по фиг.1Б;

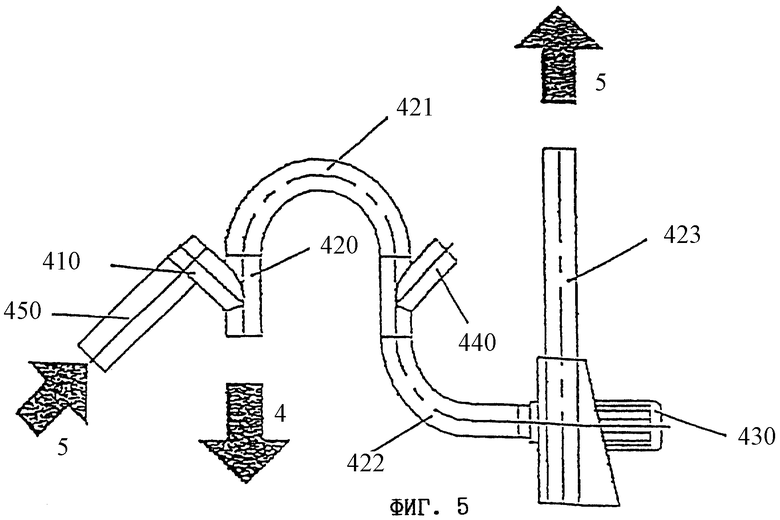

на фиг. 5 - продольное сечение воздушного классификатора со спускной трубой, используемого на технологической позиции 9 по фиг.1В;

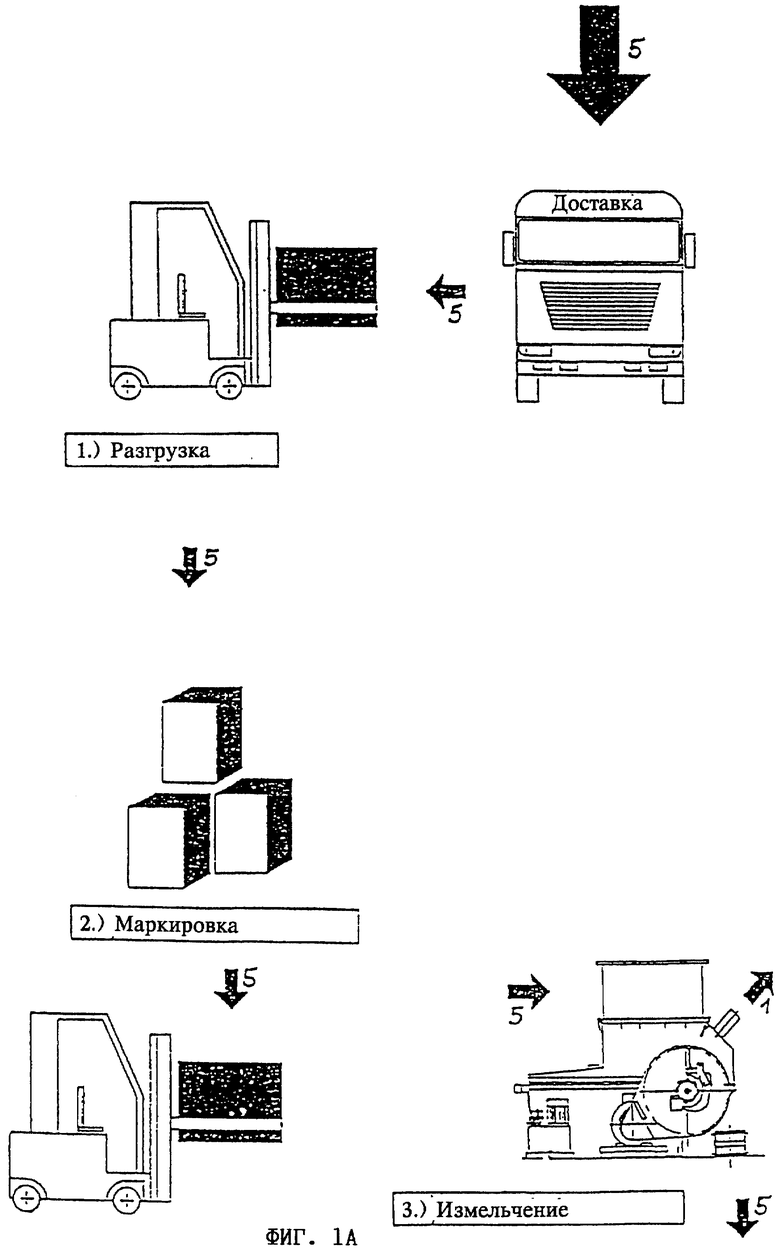

на фиг.6 - продольное сечение агломерационного устройства, используемого на технологической позиции 10 по фиг.1Г.

На фиг. 1А-1Д показана технологическая схема способа первичной переработки отходов с целью получения пластмассового агломерата, в которой предусмотрены технологические позиции 1-18. Стрелками при этом обозначено направление транспортных потоков перерабатываемого материала. Стрелки, обозначенные цифрой "1", указывают направление движения, обеспечивающего пневмотранспорт сжатого воздуха, стрелки, обозначенные цифрой "2", указывают направление движения потока бумажной массы. Стрелки, обозначенные цифрой "3", указывают направление движения потока магнитных металлов, стрелки, обозначенные цифрой "4", указывают направление движения потока немагнитных примесей, содержащих в основном стекло, покрытые алюминием пластмассы, комки влажной и сухой бумаги, камни, дерево, не являющиеся упаковкой предметы с содержанием пластмассы менее 50% и немагнитные металлы. И, наконец, стрелки, обозначенные цифрой "5", указывают направление движения потока, приводящего к получению требуемой смешанной пластмассы, перерабатываемой в последующем в агломерат с уменьшающейся долей примесей или других ценных материалов, отделяемых на соответствующих технологических позициях.

Содержащая загрязнения и примеси смешанная или многокомпонентная пластмасса, как показано на фиг. 1А, после ее доставки и разгрузки (позиция 1) проходит маркировку (позиция 2), что позволяет однозначно определять принадлежность примесей, вызывающих загрязнение агломерата или приводящих к повреждению компонентов оборудования. Доставленный материал вначале измельчают в известном измельчителе отходов или шредере с получением частиц определенного размера (позиция 3).

Прижим с определенным усилием прижимает к ротору загружаемые в шредер пластиковые тюки. Ротор измельчает эту фракцию до тех пор, пока загруженный материал не пройдет сквозь предусмотренное в донной части мельницы сито, диаметр отверстий в котором составляет, например, 45 мм. Используя сита с различной величиной отверстий, можно измельчать материал до диаметра, соответствующего конструктивным особенностям установки.

Затем измельченный материал перемещается скребковым цепным транспортером или аналогичным устройством в промежуточный бункер-накопитель (позиция 4), как показано на фиг.1Б. Практика показывает, что скребковый цепной транспортер наиболее соответствует жестким условиям эксплуатации, типичным для перерабатывающей установки. Наиболее подверженные износу настильные листы изначально выполнены сменными с расчетом на их износ. В качестве альтернативы могут быть использованы ленточные транспортеры, при этом оба указанных типа транспортеров можно по выбору использовать на механически управляемых транспортировочных участках.

Промежуточный бункер-накопитель на технологической позиции 4, равно как и последующий промежуточный бункер-накопитель на технологической позиции 8 служат в качестве позиций промежуточного или временного накопления материала, на которых создается определенный запас такого материала.

При использовании в установке нескольких параллельно установленных измельчителей отходов для каждого из них предусмотрен свой собственный транспортировочный участок, по которому материал подается в один промежуточный бункер-накопитель. Возможно также и последовательное расположение измельчителей отходов, и в этом случае будет необходим лишь один транспортировочный агрегат. Степень заполнения промежуточного бункера-накопителя контролируют вручную. При превышении максимального уровня заполнения оператор отключает от бункера один или несколько агрегатов. По достижении нижнего уровня заполнения оператор снова подключает этот агрегат. Контроль уровня заполнения бункера может быть также автоматическим, для чего могут использоваться, например, фотореле или сигнализаторы с крыльчаткой (вертушки) с автоматическим отключением одного или нескольких агрегатов при превышении определенного уровня заполнения и повторным их включением и после понижения уровня заполнения ниже определенного второго уровня. Конструктивные особенности промежуточного бункера-накопителя представлены на фиг.2 и более подробно описаны ниже.

Скребковый цепной транспортер, забирающий из промежуточного бункера-накопителя равномерно загружаемый на него материал, движется с постоянной скоростью, составляющей, например, 0,25 м/с. Этот транспортер имеет два отверстия, одно из которых имеет варьируемое пневматической задвижкой S поперечное сечение. Указанным транспортером материал равномерно распределяется по двум виброжелобам VI, V2, которыми этот материал перемещается далее с несколько большей, чем у скребкового цепного транспортера, скоростью, составляющей 0,33 м/с. Первый по ходу движения виброжелоб VI открывают, например, при необходимости загрузить два следующих за ним перерабатывающих участка установки. При этом задвижка S может устанавливаться в три возможных положения в зависимости от того, следует ли загружать лишь один из двух участков или же необходимо равномерно загружать оба участка установки. Над вторым по ходу движения виброжелобом V2 скребковый цепной транспортер имеет лишь одно отверстие.

По виброжелобам VI, V2 весь материал перемещается через барабаны электромагнитного сепаратора (позиция 5), причем в данном случае в соответствии с количеством виброжелобов предусмотрено два таких барабана. Металлические компоненты на виброжелобах под действием силы тяжести и вибрации опускаются вниз в пределах всей фракции, что позволяет почти полностью отделить тяжелые металлические компоненты от более легкой пластмассы. Оптимальным было бы однослойное расположение металлических компонентов на барабанах электромагнитного сепаратора, однако такой вариант будет трудно осуществить на практике.

Радиус действия магнита внутри барабана электромагнитного сепаратора составляет 180o. Смешанная пластмасса падает в воронку под углом в 90-180o. Магнитные металлические компоненты притягиваются к барабану, выходят в результате вращения барабана из центра напряженности магнитного поля и падают во вторую, размещенную далее воронку. Забираемый скребковым цепным транспортером металл накапливается в сборнике. Было установлено, что использование барабанов эффективнее обычно применяемых подвесных магнитных сепараторов, поскольку у последних притягиваемые магнитом металлические компоненты захватывают вместе с собой и кусочки пленки. В результате доля пластмассы на выходе конвейеров электромагнитного сепаратора повышается, что нежелательно. Равным образом не происходит и отделения небольших металлических компонентов.

Дальнейшая транспортировка фракции осуществляется шнековыми транспортерами, которыми материал перемещается, например, со скоростью 0,51 м/с. Эти шнековые транспортеры разрыхляют материал, подготавливая его для установленных за ними воздушных классификаторов со спускной трубой (позиция 6), в которых происходит отделение тяжелых немагнитных компонентов под действием разрежения и ускорение потока материала до скорости 5-25 м/с. Конструктивные особенности воздушного классификатора со спускной трубой показаны на фиг.4, соответственно фиг.5.

Более тяжелые примеси и загрязняющие материалы падают на не показанные на чертеже скребковые цепные транспортеры, которыми скапливающийся на них отделенный материал подается в сборник. При этом остается утилизируемая смешанная пластмасса, которая пневматически подается воздуходувкой на позицию отделения бумаги. Скорость воздушного потока составляет при этом, например, 25 м/с.

На примере промежуточного бункера-накопителя на технологической позиции 4, которая в контексте настоящего изобретения служит позицией промежуточного накопления материала, очевидно, что несмотря на в основном постоянную скорость потока смешанных отходов между двумя соседними технологическими позициями транспортировка смешанных отходов к каждой последующей технологической позиции тем не менее происходит с более высокой скоростью, чем скорость их транспортировки к предыдущей технологической позиции, причем ускорение частиц, из которых состоит поток смешанных отходов, происходит в месте их передачи на транспортировочный участок, по которому они перемещаются к следующей технологической позиции. Промежуточные транспортировочные элементы, такие как вибрационные элементы, также могут работать со скоростью, выбранной в соответствии с указанным процессом ее нарастания. Основной принцип состоит в том, чтобы равномерно распределять и ускорять поток материала с целью обеспечить максимально оптимальное отделение примесей. Достигается указанная цель за счет снижения плотности потока материала в результате вышеназванного ускорения его компонентов и частиц.

В этом отношении следует отметить, что используемые на некоторых технологических позициях разрыхляющие шнеки также придают более высокую однородность потоку материала. Материал смешанных отходов содержит влагу и грязь, в результате чего выходящие из шредеров частицы проявляют тенденцию к слипанию. Кроме того, указанные частицы склонны к сцеплению друг с другом из-за наличия у частиц металла острых кромок. Разрыхляющие шнеки разделяют как слипшиеся, так и сцепленные комки материала.

На фиг.1В показана схема отделения бумаги (позиция 7). Эта стадия процесса предназначена в первую очередь для отделения от смешанной пластмассы прилипшей к ней бумаги. Для этой цели предусмотрены бумажные мельницы, в которые падающий материал попадает в каждом случае через соответствующие циклонные сепараторы. Внутри корпуса бумажной мельницы фракция отбрасывается ротором под действием центробежной силы от центра к стенкам дырчатого барабана. Бумажные сепараторы специальной конструкции, такие как описанные в DE 19616623 А1, дополнительно повышают трение. При этом бумага разрывается на мельчайшие волокна, выходит наружу через отверстия дырчатого барабана, откуда она таким путем отводится вытяжным вентилятором, и подается уплотняющим шнеком в сборник. Обладающая гораздо более высокой вязкостью пластмасса остается внутри дырчатого барабана, откуда она при соответствующем положении лопастей ротора и за счет разрежения, создаваемого вытяжным вентилятором для отвода материала, поступает в следующий промежуточный бункер-накопитель (позиция 8), который более подробно описан со ссылкой на фиг.3. Образующееся в результате трения тепло дополнительно обеспечивает сушку фракции. Обе фракции - пластмассовая и бумажная - отделяются циклонными сепараторами от обеспечивающего пневмотранспорт сжатого воздуха. Технологический воздух очищается на фильтровальной станции активированным углем (позиция 17) и выводится наружу. За счет наличия у воздуходувки вытяжного колпака в промежуточном бункере-накопителе создается разрежение, что позволяет избежать пылеобразования. После этого внутри воздушного классификатора со спускной трубой (позиция 9), который более подробно рассмотрен ниже со ссылкой на фиг.4, соответственно фиг.5, происходит последующее отделение тяжелых немагнитных компонентов. Производительность по откачиванию в воздушном классификаторе со спускной трубой устанавливают таким образом, чтобы тяжелые компоненты свободно падали вниз. Более легкая фракция уносится потоком воздуха, которым она подается на следующую технологическую позицию. На выходе из второго воздушного классификатора со спускной трубой среднее содержание золы, т. е. содержание инертных веществ (остаток после прокаливания) в пластмассовой фракции составляет менее 4,5%.

Уплотнение смешанной пластмассы происходит, как это схематично показано на фиг.1Г, в одном или нескольких параллельно установленных агломерационных устройствах, соответственно уплотнителях известного типа (позиция 10). Затем эта пластмасса измельчается до частиц определенного размера, например, 1,0 см (позиция 11). Подача смешанной пластмассы в агломерационные устройства также осуществляется пневматически. Оптимальная высота заполнения при этом регулируется двумя вибрационными путевыми выключателями или фотореле. В загрузочной воронке агломерационного устройства валки мешалки обеспечивают непрерывную подачу материала на подающий шнек. В агломерационном устройстве смешанная пластмасса перерабатывается в сыпучий материал с удельным весом более 300 г/л. Более подробно агломерационное устройство описано со ссылкой на фиг.5.

После указанной технологической операции уплотненный материал транспортируется воздуходувкой на позицию повторного измельчения (позиция 11). Ножевые дробилки, используемые для повторного измельчения, имеют распылительную систему для охлаждения этих дробилок водовоздушной смесью, которая подается для предотвращения слишком высокой пластификации материала. Такая система исключает возможность возникновения закупорок в результате слишком сильного нагрева материала. Для подачи материала с позиции 10 на позицию 11 установлена уже упоминавшаяся выше (центральная) воздуходувка. Может оказаться целесообразным дополнительное распыление водовоздушной смеси в виде тумана в линии между позицией 10 и позицией 11 с целью пластификации поверхности выходящего из уплотнителя материала и предотвращения его слипания. Тем не менее собственно процесс охлаждения материала происходит на позиции 11, где материал за счет высоких скоростей работы дробилки в результате быстрого чередования дробления и резкого охлаждения измельчается до частиц окончательного размера. При этом влагосодержание регулируют таким образом, чтобы в агломерате не оставалось воды. Это означает примерно 20-40 л воды на 500 кг пластмассового материала.

Затем, как показано на фиг.1Д, полученный агломерат взвешивают (позиция 12) с использованием известных ударно-отражательных весов, хорошо зарекомендовавших себя для использования при пневматической транспортировке материала. После этого происходит повторное отделение магнитных металлов (позиция 13). Затем агломерат проходит через вращающееся наклонное барабанное сито (позиция 14), при этом все частицы диаметром менее 10 мм просеиваются сквозь это сито. Поступающий в воронку агломерат подается воздуходувкой в бункера для готовой продукции. Частицы, не проходящие сквозь сито, перемещаются по барабанному ситу вниз благодаря его наклону и выводятся наружу. Этот материал возвращается в промежуточный бункер-накопитель (позиция 8), предусмотренный перед позицией уплотнения материала.

Контроль за соблюдением нормативно-законодательных требований, относящихся к техническим условиям продукции, а именно, агломератов, предназначенных для использования в качестве сырья, осуществляется службой контроля качества (позиция 15). В секциях, где расположены промежуточные бункеры-накопители (позиция 16), предусмотрены пылевые фильтры и вибраторы, а выгрузка материала в автомобили-цистерны, предназначенные для перевозки сыпучих грузов, осуществляется горизонтальным шнеком. Управление приводом и контроль за работой отдельных компонентов установки осуществляются соответствующей системой управления установкой (позиция 18), которая при необходимости в случае достижения критических граничных значений отключает те секции установки, которые расположены перед технологической позицией, на которой возник сбой.

Описанная выше технология предусматривает использование непрерывного, единого потока технологического воздуха, который при этом выпускают в атмосферу лишь после соответствующей очистки (позиция 17).

На фиг. 2 показан промежуточный бункер-накопитель, в который поступает материал ото всех шредеров. Емкость подобного бункера может составлять, например, 40 м3. Бункер имеет кожух 200, в который измельченные смешанные отходы загружаются через его отверстие 210 скребковыми цепными транспортерами, схематично показанными на чертеже над этим отверстием 210. Затем измельченный материал падает в донную часть кожуха 200, где установлены шесть параллельно расположенных разгрузочных шнеков 230. Эти шнеки перекрывают всю площадь донной части кожуха 200 и работают таким образом, чтобы исключить зависание измельченного сыпучего материала в бункере. Благодаря этому кожух 200 при необходимости можно полностью опорожнить. С поворотом на 90o по отношению к разгрузочным шнекам 230 расположен подающий шнек 240, обеспечивающий равномерную загрузку забирающего материал скребкового цепного транспортера. Частота вращения подающего шнека 240 несколько ниже частоты вращения разгрузочных шнеков 230 и в пересчете на количество транспортируемого материала отрегулирована таким образом, чтобы подающий шнек 240 работал, например, с производительностью 16 л/мин, тогда как производительность разгрузочного шнека 230 составляет 21 л/мин.

На фиг. 3 показан промежуточный бункер-накопитель, в который поступает пластмассовая фракция. Этот бункер-накопитель также имеет кожух 300, который, однако, во избежание зависания сыпучего материала конусообразно, соответственно трапециевидно расширяется книзу, что на чертеже не показано. Заполнение кожуха материалом отслеживается системой контроля уровня заполнения с вибрационными индикаторами за смотровым окошком 360. Два смотровых окошка 350 позволяют дополнительно визуально контролировать уровень заполнения кожуха. Материал пластмассовой фракции загружают в кожух 300 бункера-накопителя через отверстие 310. В кожухе 300 воздуходувкой 340 создается разрежение, предотвращающее пылеобразование. Отсасываемый воздух, потоком которого захватываются частицы пластмассы, подается на разрыхляющие шнеки 330, которые также работают под пониженным давлением. Кроме того, в кожухе 300 предусмотрены разгрузочные шнеки (на чертеже не показаны), которыми пластмассовый материал подается на разрыхляющие шнеки 330.

На фиг.4 в продольном сечении показан простой воздушный классификатор со спускной трубой согласно изобретению. При этом поток 5 перерабатываемого материала шнеком шнекового транспортера 450 приводится в псевдоожиженное состояние и разделяется, в результате чего подготовленный таким образом поток 5 перерабатываемого материала по подводящему патрубку 410, продольная ось которого образует с продольной осью вертикальной сортировочной трубы 425 угол примерно в 45o, попадает в указанную сортировочную трубу 425. Данный угол может иметь и другую величину, что позволяет варьировать скорость поступления смешанного материала в воздушный поток. Воздушный поток в сортировочной трубе 425, создаваемый не показанной на чертеже воздуходувкой, проходит вертикально вверх.

При поступлении в сортировочную трубу 425 смешанный материал попадает в воздушный поток, при этом на отдельные и находящиеся в псевдоожиженном состоянии компоненты этого смешанного материала действует сила, направленная вверх. В этом случае компоненты, удельный вес которых ниже определенного значения, приобретают в воздушном потоке определенную скорость, направленную вверх. Эти легкие компоненты в виде потока 5 перерабатываемого материала поступают на дальнейшую переработку.

Тяжелым компонентам создаваемые воздушным потоком силы из-за действия превышающих их сил гравитации не могут придать направленную вверх скорость, и они, приобретая скорость, направленную вниз, отводятся в виде потока 4 перерабатываемого материала.

Обеспечивающий такое разделение воздушный классификатор со спускной трубой предусмотрен, например, на позиции 6 по фиг.1Б.

На фиг. 5 в продольном сечении показан воздушный классификатор со спускной трубой, который имеет наиболее предпочтительную конструкцию и который предусмотрен, например, на позиции 9 по фиг.1В. При этом поток 5 перерабатываемого материала, состоящий из смеси различных компонентов и фракций, и в этом случае вначале червяком шнекового транспортера 450 приводится в псевдоожиженное состояние и разделяется, а затем по подающей трубе 410 попадает в сортировочную трубу 420. Аналогично варианту с воздушным классификатором по фиг. 4 тяжелые компоненты отводятся вместе с потоком 4 перерабатываемого материала. Легкие же компоненты приобретают вертикальное ускорение вверх и в виде потока 5 перерабатываемого материала по транспортировочным трубам 421, 422 и 423 поступают на дальнейшую переработку.

В трубе 423 воздуходувкой 430 создается воздушный поток, направленный вертикально вверх. В результате возникает разрежение, под действием которого в трубах 422, 421 и 420 создается воздушный поток, проходящий в вышеуказанном направлении.

Далее предусмотрены регулируемые заслонки 440, предназначенные для регулирования скорости воздушного потока в процессе сепарации. При открытых заслонках 440 происходит всасывание наружного воздуха, в результате чего скорость воздушного потока во время сепарации снижается. Такое всасывание наружного воздуха предотвращает выход каких-либо частиц через заслонки, что приводило бы к потерям материала.

Шнековые транспортеры 450 в обоих вариантах их исполнения уплотнены от проникновения в них снаружи воздуха, который благодаря этому не может в результате всасывания бесконтрольно попадать в сепарационную систему. Расстояния между шнеком и корпусом в транспортерах 450 также выдерживают небольшими.

Необходимо отметить, что наряду с показанными на фиг.4 и 5 конструкциями воздушных классификаторов со спускной трубой возможны и другие геометрические конфигурации, при этом, кроме того, можно свободно выбирать места установки предлагаемых в изобретении воздушных классификаторов. Так, в частности, показанный, например, на фиг.5 воздушный классификатор может быть также использован на позиции 9 по фиг.1В описанной выше технологической схемы. Хотя предлагаемые в изобретении воздушные классификаторы со спускной трубой для более детального пояснения предпочтительных областей их применения описаны на примере их использования в способе повторной переработки смешанных отходов, тем не менее они могут найти применение и в других областях, в которых необходимо осуществлять разделение отдельных компонентов по их удельному весу.

Далее необходимо отметить, что высокая эффективность предлагаемых в изобретении воздушных классификаторов со спускной трубой предоставляет дополнительную возможность отказаться также от отделения магнитных металлических компонентов, осуществляемого обычно с помощью магнитных сепараторов, если не требуется дополнительное отделение магнитных металлов, или же можно также предусмотреть в отличие от описанной выше последовательности после воздушных классификаторов со спускной трубой, при этом стадия способа, заключающаяся в отделении магнитных металлических компонентов, благодаря уже произошедшей предварительной сепарации более эффективна для такого отделения магнитных металлических компонентов от потока 4 перерабатываемого материала, а не от потока 5 перерабатываемого материала.

На фиг.6 в продольном сечении показано агломерационное устройство. У одной фактически существующей установки параллельно размещено, например, шесть таких агломерационных устройств. Из промежуточного бункера-накопителя по фиг. 3 смешанная пластмасса пневматически подается в эти шесть агломерационных устройств. Оптимальная высота их заполнения регулируется двумя вибрационными путевыми выключателями. В загрузочной воронке 500 агломерационного устройства валки 510 мешалки обеспечивают непрерывную подачу материала на подающий шнек 520. Частоту вращения подающего шнека 520 можно регулировать, устанавливая его производительность по перемещаемому им материалу, например, в пределах от 16,8 л/мин до 100 л/мин. Подаваемый подающим шнеком 520 материал перерабатывается известным образом между двумя расположенными в корпусе 530 агломерационного устройства дисками, снабженными сменными месильными планками. При этом один диск выполнен в виде дискового статора, а другой выполнен в виде дискового ротора. Расположенная в корпусе 530 агломерационного устройства перемещаемая в осевом направлении втулка подшипника позволяет регулировать расстояние между дисковым статором и дисковым ротором. Во избежание тепловой перегрузки материала оба диска имеют охлаждение. Для этого в радиальном направлении вплоть до центра дисков проходят отверстия, позволяющие с регулируемым расходом подавать воду для охлаждения дисков, исключая повышение температуры до уровня, при котором пластмасса подвергается слишком сильной пластификации, что может привести к склеиванию дисков. При этом температура охлаждающей воды не должна превышать 40oС.

Изобретение относится к способам первичной переработки смешанных отходов, прежде всего таких, которые состоят из пластмасс, бумаги и пластика, стекла, металлов, картона и иных примесей. Технический результат - подача в агломерационное устройство не содержащего примесей пластмассового материала. Способ первичной переработки смешанных отходов на непрерывно работающей по принципу сухой механической сепарации перерабатывающей установке имеет несколько расположенных последовательно технологических позиций, которые связаны друг с другом в каждом случае по меньшей мере одним транспортировочным участком и которые предназначены для осуществления в указанном порядке по меньшей мере таких стадий, как отделение металлов, воздушная классификация и удаление бумаги. Между указанными стадиями или в качестве непосредственно следующих за ними могут быть предусмотрены дополнительные стадии. Потоку перерабатываемого материала при каждой его передаче на тот транспортировочный участок, который является последним перед соответствующей технологической позицией, придают ускорение, в результате чего средняя фактическая скорость частиц, составляющих поток перерабатываемого материала, на последнем транспортировочном участке непосредственно перед поступлением материала на позицию отделения металлов оказывается меньше, чем их скорость непосредственно перед поступлением материала на позицию воздушной классификации. Эта последняя скорость, в свою очередь, оказывается меньше средней скорости непосредственно перед поступлением материала на позицию удаления бумаги. Перерабатывающая установка имеет по меньшей мере один шреддер для измельчения смешанных отходов, первый промежуточный бункер-накопитель в качестве первой позиции промежуточного накопления материала, на которой создается запас такого материала и на которую поступают измельченные смешанные отходы от каждого шреддера. Промежуточный бункер-накопитель оснащен устройством для равномерной загрузки забирающего материал транспортера, по меньшей мере один магнитный сепаратор, по меньшей мере одно устройство для отделения немагнитных компонентов от материалов с удельным весом, превышающим задаваемый минимальный удельный вес, по меньшей мере одно устройство для отделения бумаги, второй промежуточный бункер-накопитель в качестве второй позиции промежуточного накопления материала, на которой создается запас такого материала и на которой накапливается пластмассовая фракция, поступающая от каждого из устройств для отделения бумаги, и по меньшей мере одно агломерационное устройство для агломерации пластмассовой фракции, при этом предусмотрена возможность придания ускорения потоку перерабатываемого материала при каждой его передаче на тот транспортировочный участок, который является последним перед соответствующей технологической позицией, в результате чего средняя фактическая скорость частиц, составляющих поток перерабатываемого материала, на последнем транспортировочном участке непосредственно перед поступлением материала на позицию отделения металлов оказывается меньше, чем их скорость непосредственно перед поступлением материала на позицию воздушной классификации, а эта последняя скорость, в свою очередь, оказывается меньше средней скорости непосредственно перед поступлением материала на позицию удаления бумаги. 2 с. и 15 з.п. ф-лы, 10 ил.

| US 5464100 А, 07.11.1995 | |||

| Сортировка для мусора | 1938 |

|

SU57517A1 |

| Способ аэросепарации твердых бытовых отходов | 1978 |

|

SU784916A1 |

| Сортировочная мусороперегрузочная станция | 1989 |

|

SU1727914A1 |

| RU 94031558 А1, 10.06.1996 | |||

| US 3856217 А, 24.12.1974 | |||

| US 5116486 А, 26.05.1992 | |||

| US 4139454 А, 13.02.1979 | |||

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2010 |

|

RU2449689C1 |

Авторы

Даты

2002-09-27—Публикация

1998-12-22—Подача