1. Область техники

[0001] Настоящее изобретение относится к системе герметичной пайки на основе стеклянного припоя для стеклянных пластин, материалам для пайки, способу нанесения указанных материалов для пайки, конфигурациям спаев для селективного и регулируемого поглощения света для нагрева и пайки системы. Указанные герметичные спаи подходят для применения в различных областях, таких как (а) герметизация солнечных элементов на основе кремния, органических систем и тонкой пленки, (b) герметизация других электронных устройств, таких как органические светодиоды (ОСД), (с) сборные изделия для окон, представляющие собой вакуумные изоляционные стеклопакеты (VIG), (d) устройства с сенсорным экраном и (с) окна зданий и сборные изделия для автомобилей на основе стекла.

2. Уровень техники

[0002] Во многих практически полезных областях применений стекла для пайки стекла со стеклом, таких как герметизация солнечных элементов [из кристаллического кремния, а также тонких пленок на основе теллурида кадмия (CdTe), селенидов меди-индия-галлия (CIGS), полимерных, гибких], монтаж ОСД в корпус, пайка дисплеев, сенсорных экранов и вакуумных изоляционных стеклопакетов (VIG) для окон и пайка окон зданий и автомобилей, во многих случаях существует необходимость применения закаленных стекол. Стекла теряют свойства, приобретаемые при закалке, при нагревании выше примерно 300°С в процессе обжига материалов, представляющих собой стеклянный припой, в традиционной печи. Таким образом, существует необходимость селективного нагрева только материала для пайки и осуществления соединения со стеклоосновами/подложками без значительного нагрева стеклооснов/подложек. Аналогично, существует необходимость селективного нагрева только материала для пайки и осуществления соединения со стеклами-основами/или спаев металла со стеклом без значительного нагрева стекла-основы.

[0003] Соответственно, в области техники, связанной со способами селективной пайки, такими как индукционная пайка, необходимы улучшения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0004] Среди множества различных способов селективного нагрева, таких как инфракрасный (ИК) нагрев, индукционные нагрев и пайка, лазерная пайка, нагрев микроволновым излучением и пайка дуговой лампой с применением плазмы высокой плотности, индукционный нагрев обеспечивает скорость нагревания до 1000°С/сек (по сравнению с медленным нагревом стекла в традиционных печах, идущим со скоростью от 6 до 10°С/сек) в сочетании с превосходной глубиной проникновения при низких частотах, таких как 80 кГц или в общем случае 60-350 кГц, в случае эксплуатации промышленных/коммерческих индукционных печей. Таким образом, индукционные нагрев и пайка могут обеспечивать уникальные преимущества, включая селективный нагрев слоя материалов для пайки большей толщины. Поскольку во многих из указанных областей применения пайки, в частности пайки вакуумного изоляционного стекла и герметизации солнечных элементов или пайки ОСД, необходимо применение материала для пайки большей толщины (более 20 микрон), предпочтительным способом пайки становятся способы объемного нагрева, такие как индукционный нагрев. Настоящее изобретение относится к применению индукционной пайки неорганических подложек друг с другом, включая спаи стекла со стеклом и стекла с металлом, с применением подложек из закаленного, а также отожженного стекла.

[0005] Один из вариантов реализации настоящего изобретения представляет собой способ пайки по меньшей мере двух неорганических подложек друг с другом с применением источника индуктивной энергии, при этом указанный способ включает: (а) обеспечение по меньшей мере двух неорганических подложек; (о) нанесение на по меньшей мере одну из по меньшей мере двух вторых подложек композиции в виде пасты, содержащей (i) стеклянный припой и (ii) индукционную связующую добавку, и (с) приведение по меньшей мере второй подложки в контакт с композицией в виде пасты и (а) осуществление индукционного нагрева указанных подложек и пасты с получением тем самым герметичного спая между двумя неорганическими подложками.

[0006] Один из вариантов реализации настоящего изобретения представляет собой не содержащую свинца и кадмия композицию стеклянного припоя, содержащую перед обжигом (а) 25-65 мол.% Bi2O3, (b) 3-60 мол.% ZnO, (с) 4-65 мол.% В2О3, (а) 0,1-15 мол.% по меньшей мере одного компонента, выбранного из группы, состоящей из CuO, Fe2O3, Со2О3, Cr2O3 и их комбинаций, (е) ненамеренно добавленные оксиды кремния и (f) ненамеренно добавленные оксиды алюминия.

[0007] Один из вариантов реализации настоящего изобретения представляет собой способ пайки модуля солнечных элементов в стеклянном цилиндре, включающий: (а) размещение множества солнечных элементов в электрическом контакте друг с другом внутри стеклянного цилиндра, (b) нанесение любой композиции стеклянного припоя, предложенной в настоящей заявке, на по меньшей мере один из элементов, представляющих собой стеклянный цилиндр и проводящую металлическую торцевую крышку, спроектированную таким образом, чтобы соответствовать торцу указанного цилиндра, (с) приведение торца цилиндра, композиции стеклянного припоя и торцевой крышки в физический контакт друг с другом и (d) осуществление индукционного нагрева места будущего спая при мощности от 1 ватт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая.

[0008] Один из вариантов реализации настоящего изобретения представляет собой модуль солнечных элементов, содержащий стеклянный цилиндр, имеющий коэффициент пропускания более 80% при 550 нм и в котором расположено множество кремниевых солнечных элементов в электрическом контакте друг с другом и проводящая металлическая торцевая крышка, при этом указанная торцевая крышка герметично припаяна к цилиндру посредством индукционного нагрева части любой композиции стеклянного припоя, предложенной в настоящей заявке.

[0009] Один из вариантов реализации настоящего изобретения представляет собой способ пайки модуля солнечных элементов, включающий: (а) обеспечение по меньшей мере двух стеклянных пластин, (b) размещение множества солнечных элементов в электрическом контакте друг с другом и между указанными двумя стеклянными пластинами, (с) нанесение любой композиции стеклянного припоя, предложенной в настоящей заявке, на по меньшей мере одну из стеклянных пластин, (d) приведение по меньшей мере второй стеклянной пластины, композиции стеклянного припоя, предложенной в настоящей заявке, и верхней стеклянной пластины в физический контакт друг с другом и (е) осуществление индукционного нагрева места будущего спая при мощности от 1 ватт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая.

[0010] Один из вариантов реализации настоящего изобретения представляет собой способ пайки сборного изделия, представляющего собой вакуумный изоляционный стеклопакет (VIG), при этом указанный способ включает: (а) обеспечение по меньшей мере двух стеклянных пластин, (b) нанесение любой композиции стеклянного припоя, предложенной в настоящей заявке, на по меньшей мере одну из стеклянных пластин, (с) приведение по меньшей мере второй стеклянной пластины в контакт с нанесенной композицией стеклянного припоя и (а) осуществление индукционного нагрева композиции стеклянного припоя при мощности от 1 ватт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая.

[0011] Один из вариантов реализации настоящего изобретения представляет собой способ пайки электронных устройств, таких как СД, ОСД, дисплеи или другое сборное устройство на основе электронных схем, включающий: (а) обеспечение по меньшей мере двух стеклянных пластин, (b) нанесение любой композиции стеклянного припоя, предложенной в настоящей заявке, на первую из стеклянных пластин, (с) размещение электронного устройства в углублении, образованном по меньшей мере первой из стеклянных пластин и композицией стеклянного припоя, (а) приведение по меньшей мере второй стеклянной пластины в контакт с композицией стеклянного припоя и (е) осуществление индукционного нагрева композиции стеклянного припоя при мощности от 1 ватт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая.

[0012] Один из вариантов реализации настоящего изобретения представляет собой способ пайки сборного изделия, включающий: (а) обеспечение по меньшей мере двух стеклянных пластин, (b) нанесение любой композиции стеклянного припоя, предложенной в настоящей заявке, на первую из стеклянных пластин, (с) размещение сборного изделия в углублении, образованном по меньшей мере первой из стеклянных пластин и композицией стеклянного припоя, (а) приведение по меньшей мере второй стеклянной пластины в контакт с композицией стеклянного припоя и (е) осуществление индукционного нагрева композиции стеклянного припоя при мощности от 1 ватт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая. Один из вариантов реализации настоящего изобретения представляет собой способ пайки сборного изделия, применяемого в автомобилях, включающий: (а) обеспечение по меньшей мере двух стеклянных пластин, (b) нанесение любой композиции стеклянного припоя, предложенной в настоящей заявке, на по меньшей мере одну из стеклянных пластин, (с) приведение по меньшей мере второй стеклянной пластины, композиции стеклянного припоя, предложенной в настоящей заявке, и верхней стеклянной пластины в физический контакт друг с другом и (а) осуществление индукционного нагрева места будущего спая при мощности от 1 ватт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая.

[0013] Один из вариантов реализации настоящего изобретения представляет собой способ пайки сборного изделия, применяемого в зданиях, такого как «умные окна», включающий: (а) обеспечение по меньшей мере двух стеклянных пластин, (b) нанесение любой композиции стеклянного припоя, предложенной в настоящей заявке, на по меньшей мере одну из стеклянных пластин, (с) приведение по меньшей мере второй стеклянной пластины, композиции стеклянного припоя, предложенной в настоящей заявке, и верхней стеклянной пластины в физический контакт друг с другом и (d) осуществление индукционного нагрева места будущего спая при мощности от 1 ватт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая.

[0014] Один из вариантов реализации настоящего изобретения представляет собой способ соединения первой и второй стеклянных панелей друг с другом таким образом, чтобы герметично спаять и изолировать полость, образованную между ними, причем указанный способ включает: (а) обеспечение первой композиции стеклянного припоя в виде однородного порошка, содержащей: (i) 25-65 мол. % Bi2O3, (ii) 3-60 мол. % ZnO, (iii) 4-65 мол. % B2O3, (iv) ненамеренно добавленные оксиды кремния и (v) ненамеренно добавленные оксиды алюминия, (b) обеспечение второй композиции стеклянного припоя в виде однородного порошка, содержащей: (i) 37-45 мол. % Bi2O3, (ii) 30-40 мол. % ZnO, (iii) 18-35 мол. % В2О3, (iv) 0,1-15 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из CuO, Fe2O3, Co2O3, Cr2O3, (v) ненамеренно добавленные оксиды кремния и (vi) ненамеренно добавленные оксиды алюминия, (с) смешивание первого и второго порошков с получением однородной смеси, (d) нанесение указанной однородной смеси на по меньшей мере одну из первой и второй стеклянных пластин, (е) размещение первой и второй стеклянных пластин таким образом, что первый и второй порошки вступают в контакт с обеими стеклянными пластинами, (f) осуществление индукционного нагрева стеклянных пластин и порошков с применением электромагнитного поля, имеющего частоту от 60 до 350 кГц, с обеспечением спекания и растекания первого и второго порошков с получением тем самым герметичного спая, ограничивающего полость между первой и второй пластинами.

[0015] Один из вариантов реализации настоящего изобретения представляет собой не содержащую свинца и кадмия композицию стеклянного припоя, содержащую перед обжигом (а) 5-65 мол. % ZnO, (b) 10-65 мол. % SiO2, (с) 5-55 мол. % B2O3+Al2O3, (d) 0,1-45 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из Li2O, Na2O, K2O, Cs2O и их комбинаций, (е) 0,1-20 мол.% по меньшей мере одного компонента, выбранного из группы, состоящей из MgO, CaO, BaO, SrO и их комбинаций, и (f) 0,1-40 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из ТеО2, Ti2O, V2O5, Ta2O5, GeO2 и их комбинаций.

[0016] Другой вариант реализации настоящего изобретения представляет собой не содержащую свинца и кадмия композицию стеклянного припоя, содержащую перед обжигом (а) 5-55 мол. % Li2O+Na2O+K2O, (b) 2-26 мол. % TiO2, (с) 5-75 мол.% В2О3+SiO2, (d) 0,1-30 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из V2O5, Sb2O5, P2O5 и их комбинаций, (е) 0,1-20 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из MgO, CaO, BaO, SrO и их комбинаций, (f) 0,1-40 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из ТеО2, Ti2O, Та2О5, GeO2 и их комбинаций, и (g) 0,1-20 мол. % F.

[0017] Еще один вариант реализации настоящего изобретения представляет собой способ пайки сборного изделия, включающий: (а) обеспечение по меньшей мере двух стеклянных пластин, причем по меньшей мере одна стеклянная пластина представляет собой «умное» стекло, (b) нанесение композиции стеклянного припоя на по меньшей мере первую из стеклянных пластин, (с) приведение по меньшей мере второй стеклянной пластины в контакт с композицией стеклянного припоя и (d) осуществление индукционного нагрева места будущего спая при мощности от 1 ватт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая.

[0018] Следующий вариант реализации настоящего изобретения представляет собой способ получения герметичного спая между двумя неорганическими подложками, включающий: (а) нанесение на первую неорганическую подложку композиции в виде пасты, содержащей стеклянный припой, (b) размещение проволоки в объеме композиции в виде пасты, (с) приведение по меньшей мере второй подложки в контакт с композицией в виде пасты и (d) осуществление резистивного нагрева проволоки с обеспечением тем самым спекания и растекания композиции в виде пасты и получением герметичного спая между двумя неорганическими подложками.

[0019] Другой вариант реализации настоящего изобретения представляет собой способ получения герметичного спая между двумя неорганическими подложками, включающий: (а) нанесение на первую неорганическую подложку композиции в виде пасты, содержащей стеклянный припой и индукционную связующую добавку, (b) размещение токопроводящего приспособления, являющегося частью электрической цепи, в объеме композиции в виде пасты, (с) приведение по меньшей мере второй подложки в контакт с композицией в виде пасты и (d) осуществление индукционного нагрева пасты с обеспечением тем самым спекания и растекания композиции в виде пасты и получением герметичного спая между двумя неорганическими подложками.

[0020] Еще один вариант реализации настоящего изобретения представляет собой способ получения герметичного спая между двумя неорганическими подложками, включающий: (а) нанесение на первую неорганическую подложку композиции в виде пасты, содержащей стеклянный припой, причем (b) указанный стеклянный припой представляет собой многослойную функционально-градиентную систему стеклянного припоя, (с) приведение по меньшей мере второй подложки в контакт с композицией в виде пасты и (d) осуществление резистивного нагрева проволоки с обеспечением тем самым спекания и растекания композиции в виде пасты и получением герметичного спая между двумя неорганическими подложками.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0021] На Фигуре 1 представлен простой спай между двумя стеклянными пластинами, полученный в результате плавления за счет индукционного нагрева.

[0022] На Фигуре 2 представлен спай с металлическим промежуточным слоем, полученный в результате плавления за счет индукционного нагрева.

[0023] На Фигуре 3 представлен стеклянный спай, полученный в результате плавления за счет индукционного нагрева, с металлической гильзой для обеспечения спаев стекла с металлом.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0024] В широком смысле в способах селективной пайки локализованный нагрев происходит вследствие избирательного поглощения требуемых электромагнитных волн или селективного индуцирования вихревых токов вблизи спая благодаря наличию подходящих поглотителей или ответвителей в материалах для пайки. Это приводит к селективному нагреву спаев. Другие аспекты настоящего изобретения представляют собой регулирование различных аспектов указанного способа селективной пайки, таких как количество и местоположение поглощения и теплообразования, регулирование отвода тепла для минимизации возникновения температурных градиентов или термического удара за счет применения материалов и конструкций для пайки, в частности для одного такого способа селективной пайки, а именно индукционной пайки.

[0025] Настоящее изобретение включает регулирование числа индуцированных вихревых токов, местоположения поглощения указанной энергии и скорости поглощения указанной энергии таким образом, что образуется спай высокого качества, при этом отсутствуют трещины, возникающие вследствие термического удара, и происходит предотвращение или сведение к минимуму расхождений между коэффициентами теплового расширения, которые обычно негативно сказываются на герметичности спая.

[0026] Принцип способа получения герметичных спаев согласно настоящему изобретению является простым, но указанный способ достаточно трудно реализовать на практике. Получение герметичного спая требует почти совершенства, поскольку даже один разрыв или одно место, где отсутствует герметичность, в большом солнечном модуле или VIG панели, которые могут находиться на стеклянных подложках размером от 0,8 м × 1,2 м до 2 м × 3 м, негативно сказывается на герметичности и сроке службы солнечного модуля или приводит к потере изолирующей способности VIG блока. Стеклянный припой или эмаль могут быть подвергнуты предварительному глазурованию (или предварительному обжигу) на стеклянных пластинах перед индукционной пайкой стеклянных пластин друг с другом или непосредственно подвергнуты пайке без предварительного глазурования. Следует учитывать, что пузырьки, присутствующие в эмали или которые могут образоваться в процессе пайки, будут увеличиваться в размерах при нагреве, что приведет к образованию больших пустот, которые могут негативно сказаться на целостности спая. Таким образом, в зависимости от геометрических параметров спая и размеров стеклянных пластин слой эмали может быть подвергнут или не подвергнут предварительному глазурованию.

[0027] В принципе, настоящее изобретение охватывает сведение к минимуму любых изменений размеров, поглощение большей части энергии на участке поверхности раздела, подвергаемом пайке, регулирование и минимизацию средних размеров пузырьков с последующей минимизацией любых температурных градиентов и расхождений между коэффициентами расширения с целью сведения к минимуму возможности образования трещин в результате термического удара или расхождения коэффициентов теплового расширения.

[0028] Изменение размеров исключается прежде всего за счет применения обожженных (предварительно глазурованных) эмалей, которые были уплотнены/спечены из высушенных осадков, имеющих насыпную плотность от примерно 60% или менее от их теоретической плотности, до по меньшей мере 90% от теоретической плотности. Однако также следует признать, что соединение подложки, содержащей предварительно глазурованную эмаль, с подложкой тонким слоем пасты высушенной эмали обеспечивало бы лишь незначительные изменения размеров и действовало бы почти так же хорошо и также является частью настоящего изобретения. Другим назначением предварительно глазурованных обожженных эмалей на подложках является создание высококачественных поверхностей раздела эмаль-подложка.

[0029] Другой вариант реализации настоящего изобретения относится к регулированию местоположения поглощения энергии. В индукционной пайке высокочастотные электромагнитные поля высокой интенсивности создают посредством генераторов, работающих на мощности до 300 кВт, например, от 1 ватт до 300 кВт, от 10 ватт до 200 кВт или от 100 ватт до 100 кВт, и, как правило, при частоте 60-350 кГц и при высоких напряжениях, таких как 460 В для перемнного тока (АС), таких как 1-600 В, 10-500 В или 200-460 В. Индукционный нагрев может обеспечить удельный тепловой поток от 0,1 до 15 кВт на квадратный сантиметр. Скорость нагрева по меньшей мере части подложек и пасты может составлять от 0,1 до 10000°С в секунду.

[0030] Нагрев спая будет представлять собой непосредственный нагрев электрическим током материала для пайки или нагрев электрическим током металлического материала с последующим подведением указанного тепла к спаю (или эмали) для плавления. Таким образом, для обеспечения локализованного индукционного нагрева предусмотрено добавление к материалу стеклянного припоя связующих материалов, представляющих собой умеренно резистивные металлические материалы (нагрев посредством значения R в I2×R), такие как различные стали, Sn, W, Мо, нихром, ковар, Fe-Ni сплавы, Mi, MoSi2, или высокопроводящие материалы (нагрев посредством значения I), такие как графит, Cu, Ag.

[0031] Еще один вариант реализации настоящего изобретения относится к форме и размеру указанных связующих агентов. Во многих материалах, подвергнутых индукционному воздействию, ток стремится течь у поверхности, в частности при более высоких частотах, вследствие скин-эффекта. Таким образом, для осуществления объемного нагрева материала стеклянного припоя предусмотрено добавление связующих материалов, которые представляют собой частицы, имеющие формы, выбранные из группы, состоящей из высокосферической, низкосферической, неправильной, изометрической, эллиптической, пластинчатой, цилиндрической, чешуйчатой, нитевидной и проволочной геометрических форм, для выделения тепла во всем объеме спая. Размер частиц D50 может находиться в диапазоне от 5 нм до 100000 нм, предпочтительно от 10 нм до 50000 нм, более предпочтительно от 50 нм до 10000 нм.

[0032] Следующий вариант реализации настоящего изобретения относится к добавлениям магнитных материалов. Например, ферриты, такие как Ni-Zn ферриты, Mn-Zn ферриты, Mg-Mn ферриты, ферритные нержавеющие стали, такие как порошки из нержавеющей стали 430, ферримагнитные материалы, такие как Fe3O4, стекла и стеклокерамика, содержащие Fe2O3, или Со2О3, или MnO, другие дополнительные оксиды, которые могли бы осаждать кристаллы, обладающие магнитными свойствами, такие как Fe3O4, или MgO0,5MnО0,5Fe2O3 в стеклах. Кроме того, паста может дополнительно содержать марганецсодержащий компонент, выбранный из группы, состоящей из пигментов на основе висмута и марганца, перовскитов-манганитов, Bi2Mn4O10, Bi12MnO20 и пигмента на основе висмута и марганца, имеющего мольное отношение Bi2O3 к MnO2 от 5:1 до 1:5. Указанные материалы могут быть добавлены во многих различных формах или как часть композиции стеклянного припоя, или как отдельные добавки в таких формах, как порошок, или волокнистый кристалл, или проволока, или чешуйка. В настоящей заявке в дополнение к нагреву электрическим током нагрев обеспечивается за счет фрикционного нагрева вращающихся стенок домена при применении тока высокой частоты ниже температуры Кюри.

[0033] Еще один вариант реализации настоящего изобретения относится к предотвращению возникновения напряжений, которые уменьшают прочность спая, и предотвращению образования трещин, которые негативно сказываются на герметичности спая. Это осуществляют посредством регулирования состава эмали и параметров способа пайки. Несмотря на то, что это не является необходимым условием применения настоящего изобретения, применение предварительно глазурованных эмалей является чрезвычайно полезным для получения высококачественных герметичных спаев. Применение высушенных эмалей на стадии пайки приводит к значительным изменениям размеров, если покрытие имеет существенную толщину, что делает получение спая затруднительным. Кроме того, высушенные эмали подвержены образованию больших пустот в спае, а также проявляют тенденцию к воздушному переносу некоторого количества загрязнений во внутреннюю часть модуля элементов или VIG панели при осуществлении указанного способа пайки.

[0034] Другой вариант реализации настоящего изобретения представляет собой добавление указанных связующих материалов к материалам, представляющим собой низкотемпературные стеклянные припои, предложенным в одновременно находящейся на рассмотрении заявке того же заявителя PCT/US2011/032689, включенной в настоящее описание посредством ссылки, и получившим дальнейшее развитие в виде коммерческих материалов, таких как EG2824, EG2824B и EG2824G, от Ferro Corporation, Кливленд, Огайо. Материалы, представляющие собой стеклянные припои, определенные в настоящей заявке, не ограничены исключительно стеклами с высоким содержанием висмута. Авторы настоящего изобретения предполагают добавление указанных связующих материалов к различным системам стеклянных припоев, а именно материалам, представляющим собой стеклянный припой с высоким содержанием свинца, на основе легкоплавких свинцовых стекол, таким как EG2760; системам цинковых стекол, таким как CF7574, LF256; стеклам на основе боратов висмута и цинка, таким как EG2871; стеклам с высоким содержанием бария; стеклам с высоким содержанием кальция; стеклам на основе силикатов щелочных металлов, содержащим титан и/или цинк, таким как EG3600, EG3608. Вышеупомянутые стекла коммерчески доступны в компании Ferro Corporation, Кливленд, Огайо и в общих чертах описаны в следующих таблицах.

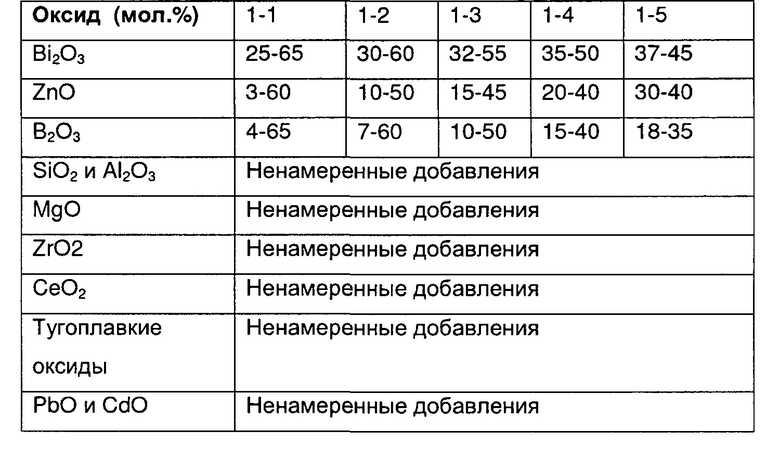

[0035] Таблица 1. Широкие диапазоны содержания отдельных оксидов, предназначенных для применения в стеклянных припоях. Стеклянные припои в целом имеют температуры размягчения от 250 до 800°С.

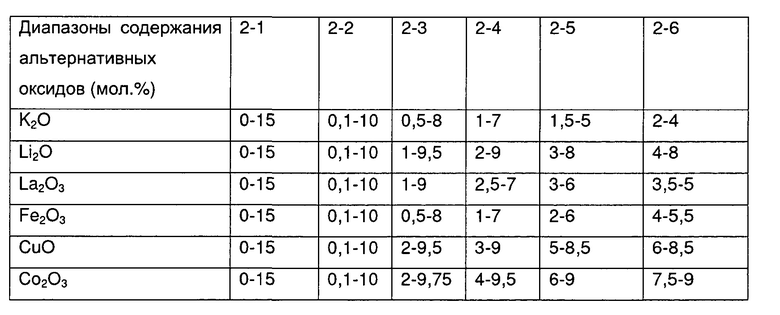

[0036] Таблица 2. Диапазоны содержания отдельных дополнительных оксидов, предназначенных для применения в стеклянных припоях в незначительных количествах.

[0037] Альтернативные диапазоны содержания отдельных дополнительных оксидов в Таблице 2 включают для CuO, Fe2O3, Со2О3 и MnO, в мол. %: 1,5-9, 2-8 и 4-7. Альтернативные диапазоны содержания La2O3 включают 0,5-8, 2-6 и 1-6 мол. %.

[0038] Оксиды в Таблицах 2 или 4, включая альтернативы, упомянутые в предыдущем абзаце, могут быть применены в любом количестве, предложенном в любом столбце, совместно с оксидами из Таблицы 1 или 3. Количества из различных столбцов в Таблицах 2 или 4 могут быть применены с оксидами в количествах из любого столбца Таблицы 1 или 3.

[0039] Следует отметить, что часть указанных оксидов, входящих в состав стекол, а именно Bi2O3, ZnO, CuO, Fe2O3, Со2О3, MnO, может быть включена в материалы для пайки в виде добавок оксидной керамики с получением конечных полных стеклянных композиций, предусмотренных в настоящей заявке.

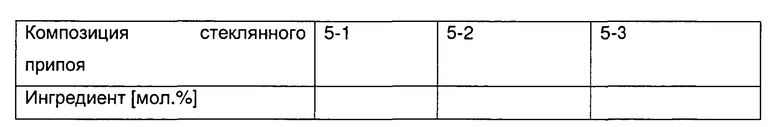

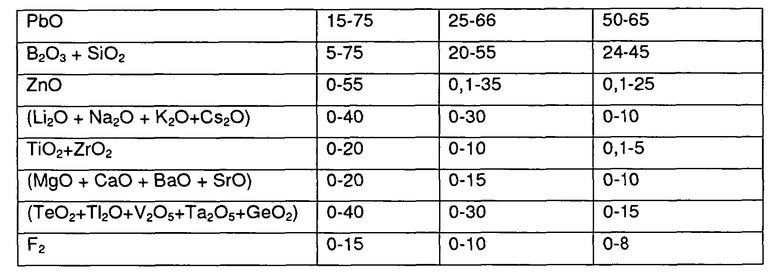

[0040] Как отмечалось ранее, для регулирования общих свойств спая могут быть применены несколько стекол, предпочтительно смеси двух или трех стеклянных припоев. При применении второй композиции стеклянного припоя можно варьировать соотношения композиций стеклянных припоев для регулирования степени взаимодействия пасты с подложками, такими как кремний, характеристик текучести и кристаллизации спая и, следовательно, полученных свойств спая. Например, в объеме стеклянного компонента первая и вторая композиции стеклянного припоя могут находиться в массовом отношении от примерно 1:20 до примерно 20:1, и предпочтительно от примерно 1:5 до примерно 5:1. Стеклянный компонент предпочтительно не содержит свинца или оксидов свинца, а также кадмия или оксидов кадмия. Однако некоторые варианты реализации, в которых свойства РbО не могут быть в точности воспроизведены, предпочтительно содержат PbO. Кроме того, второе или третье стекло могут представлять собой другое висмутовое стекло из Таблиц 1 и 2, или цинковое стекло (Таблица 3), или силикатное стекло на основе щелочных металлов и титана (Таблица 4), или свинцовое стекло (Таблица 5 или 6).

[0041] Таблица 3. Ингредиенты стеклянных припоев, представляющие собой оксиды, для дополнительных стекол на основе цинка, в мольных процентах.

[0042] Таблица 4. Ингредиенты стеклянных припоев, представляющие собой оксиды, для дополнительных силикатных стекол на основе щелочных металлов и титана, в мольных процентах.

[0043] Таблица 5. Ингредиенты стеклянных припоев, представляющие собой оксиды, для дополнительных стекол на основе свинца, в мольных процентах.

[0044] Таблица 6. Ингредиенты стеклянных припоев, представляющие собой оксиды, для добавочных стекол на основе свинца и ванадия, в мольных процентах.

[0045] Композиции стеклянных припоев согласно настоящему изобретению могут не содержать свинца и кадмия. В одном из вариантов реализации настоящего изобретения не содержащая свинца и кадмия композиция стеклянного припоя содержит перед обжигом (а) 25-65 мол. % Bi2O3, (b) 3-60 мол. % ZnO (с) 4-65 мол. % В2О3, (а) 0,1-15 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из CuO, Fe2O3, Со2О3, Cr2O3 и их комбинаций, (е) ненамеренно добавленные оксиды кремния и (f) ненамеренно добавленные оксиды алюминия.

[0046] В дополнение к другим вариантам реализации настоящего изобретения стекла, применяемые в настоящем изобретении, могут быть выбраны из группы, состоящей из висмутового стекла, свинцового стекла, цинкового стекла, бариевого стекла, кальциевого стекла, щелочно-силикатных стекол, ванадиевого стекла, теллуридного стекла, фосфатного стекла и их комбинаций.

[0047] Еще один вариант реализации настоящего изобретения представляет собой добавление указанных связующих материалов к эпоксидным смолам, а также органонеорганическим гибридным материалам для осуществления нагрева, растекания и соединения подложек посредством пайки стекла со стеклом, стекла с металлом и стекла с керамикой.

[0048] Еще один вариант реализации настоящего изобретения представляет собой вариант, согласно которому по меньшей мере одна из стеклянных пластин является закаленной.

[0049] Еще один вариант реализации настоящего изобретения представляет собой вариант, согласно которому по меньшей мере одна из стеклянных пластин представляет собой предварительно разделенное на слои сборное изделие из стекла.

[0050] Еще один вариант реализации настоящего изобретения представляет собой вариант, согласно которому на по меньшей мере одну из стеклянных пластин наносят проводящие покрытия, такие как материал на основе оксида олова (ТСО) или оксида индия-олова (ITO).

[0051] Еще один вариант реализации настоящего изобретения представляет собой вариант, согласно которому другие эмали или пасты обжигают совместно со стеклянным припоем или слоями эмали согласно настоящему изобретению.

[0052] Еще один вариант реализации настоящего изобретения представляет собой вариант, согласно которому на стеклянных пластинах расположен подходящий проводящий элемент, который присоединен пайкой совместно с обжигом припойной эмали или отдельно от него.

[0053] Еще один вариант реализации настоящего изобретения представляет собой вариант, согласно которому токопроводящий элемент расположен на стеклянных пластинах или как часть узла спая для обеспечения или отведения энергии к или от компонентов внутри полости спая.

[0054] В общем, способ индукционной пайки начинается с предварительного обжига индукционного связующего материала, содержащего композицию эмали на верхней стеклянной пластине. Затем верхнюю пластину помещают поверх нижней пластины. Затем с помощью источника индуктивной энергии воздействуют на сборное изделие с обеспечением плавления верхней поверхности энергопоглощающей/связующей эмали и соединения элементов друг с другом.

[0055] Попеременно эмали, содержащие индукционный связующий материал, предварительно обжигают как на верхней, так и на нижней стеклянных пластинах. Затем пластины располагают вместе и подвергают нагреву с применением источника индукции для завершения образования спая.

[0056] Предварительный обжиг устраняет необходимость в способе обработки большой массы материала для пайки в оборудовании для производства солнечных элементов и предотвращает избыточный нагрев фотоэлектрического устройства. В случае обжига при окончательной пайке загрязнение в результате выгорания связующего материала исключено, так как применение органического связующего материала не требуется. В целом, способ пайки, осуществленный посредством способов, изложенных в настоящем описании, занимает меньше времени, чем традиционные способы во многом потому, что предварительный обжиг уменьшает массу стеклянного припоя, которая должна подвергаться обжигу в момент образования спая.

[0057] Несмотря на то, что предварительно обожженные слои эмали перед индукционной пайкой являются предпочтительными, также предполагается, что возможна непосредственная пайка без предварительного обжига.

[0058] Аналогично предполагается, что материалы для пайки (слои эмали) могут быть все нанесены на одну пластину (верхнюю или нижнюю) и подвергнуты селективной пайке к другой пластине с предварительным обжигом эмали или без него.

[0059] Различные варианты реализации настоящего изобретения могут охватывать различные способы нанесения слоев индукционных связующих эмалей. Способы нанесения могут включать один или более способов, выбранных из трафаретной печати, экструзии пасты, струйной печати, способов дискретного нанесения с применением струйной печати или осаждения напылением, дозирования автоматическим шприцем, такого как дозирование с применением роботизированных систем дозаторов Nordson, нанесения покрытия методом центрифугирования, нанесения покрытия методом погружения и других способов.

[0060] Еще один вариант реализации настоящего изобретения представляет собой пайку стекла с металлом в таких областях применения, как следующее: один или более солнечных элементов, заключенных в одну или более цилиндрических стеклянных трубок, на концах подвергнутых пайке с металлическими крышками с применением индукционной пайки указанных материалов. В таких областях применения пайки стекла с металлом добавление связующих материалов к материалу, представляющему собой стеклянный припой, является необязательным, так как металлический элемент сам по себе может хорошо нагреваться под действием индукции, и тепло передается посредством проводимости в материал для пайки.

[0061] Конструкция катушки индукционного нагрева является ключевой для успешного селективного нагрева спаев. Поэтому предусмотрены определенные конструкции таких катушек для конкретных геометрических параметров детали и спая, а также для конкретных систем материалов, представляющих собой стеклянные припои.

[0062] Один из вариантов реализации настоящего изобретения представляет собой способ герметичной пайки проводящего приспособления, включающий: (а) нанесение на первую подложку первой линии эмали параллельно краю подложки, (b) нанесение второй линии эмали, которая содержит проводящий материал, поперек первой линии эмали таким образом, что указанная вторая дорожка контактирует с первой подложкой на участке, примыкающем к обоим краям первой эмали, (с) нанесение третьей линии эмали параллельно краю подложки по существу поверх первой линии эмали и (d) нагрев соответствующих эмалей.

[0063] Другой вариант реализации настоящего изобретения представляет собой систему герметизирующего материала для применения в соединении двух или более неорганических подложек, которые применяют для получения фотоэлектрического устройства, при этом указанная система герметизирующего материала содержит один или более стеклянных или керамических компонентов. Система герметизирующего материала может содержать любое стекло и/или металл, и/или оксид в любой комбинации, предложенные в настоящей заявке.

[0064] В любом варианте реализации настоящего изобретения в пространстве, образованном по меньшей мере двумя неорганическими подложками совместно с системой герметизирующего материала, посредством герметизации может быть создан вакуум или инертная атмосфера.

[0065] Один из вариантов реализации настоящего изобретения представляет собой систему герметизирующего материала для применения в соединении двух или более неорганических подложек, входящих в состав фотоэлектрического устройства, при применении концентрированного источника энергии. Система герметизирующего материала может содержать любое стекло и/или металл, и/или оксид в любой комбинации, предложенные в настоящей заявке.

[0066] Один из вариантов реализации настоящего изобретения представляет собой многоэлементную солнечную панель, содержащую множество отдельно герметично запаянных солнечных элементов. Во многих полезных на практике областях применения пайки стекла со стеклом, таких как герметизация солнечных элементов (состоящих из кристаллического кремния, а также тонких пленок на основе CdTe и CIGS, полимерных, гибких), монтаж ОСД в корпус, пайка дисплеев и окон с вакуумной изоляцией и пайка окон зданий и автомобилей, во многих случаях существует необходимость применения закаленных стекол. Подложки из содово-известкового стекла теряют свойства, приобретаемые при закалке, при нагревании выше примерно 300°С в процессе обжига материалов, представляющих собой стеклянный припой в традиционной печи. Таким образом, существует необходимость селективного нагрева только материала для пайки и осуществления соединения стеклооснов/подложек без значительного нагрева стеклооснов/подложек.

[0067] В настоящей заявке предусмотрено применение продуктов, изготовленных лидерами в области производства систем индукционного нагрева, такими как АВР Induction LLC, 6600 Burroughs Avenue, Стерлинг Хайте, Мичиган 48314 и ее материнская компания Pillar Induction, 21095 Gateway Road, Брукфилд, WI 53045, так как указанные компании обладают уникальным опытом в области технологии индукционного нагрева, в которой для плавления стекол применяется высокочастотное устройство для концентрированного локализованного индукционного нагрева.

[0068] Таким образом, настоящее изобретение также охватывает следующее: 1. герметичный бусинковый тип спая с расположенной в середине проволокой, который может быть подвергнут индукционному нагреву изнутри наружу; 2. герметичный бусинковый спай с композицией материалов, обладающей градиентом коэффициента теплового расширения, для снижения расхождений между коэффициентами теплового расширения; 3. герметичные бусинкового типа спаи с материалами, обладающими индукционной / радиационной / тепловой проводимостью, в градиентной композиции для того, чтобы рассчитывать и регулировать скорости нагрева и температурные градиенты в спае и на поверхности раздела между подложками в ходе пайки; 4. геометрические параметры герметичного спая с прокладкой из фольги и/или плоского типа и градиентные композиции по пп. 1-3, приведенным выше; 5. геометрические параметры спая с проводящими ток элементами; 6. геометрические параметры герметичного спая с токопроводящими элементами с созданным вакуумом; 7. стеклянные подложки для пайки материалами для пайки, предварительно обожженными в процессе способа закаливания стеклянной подложки или отжига; 8. дискретное нанесение (такое как струйная печать) материалов и градиентных материалов для получения герметичных спаев.

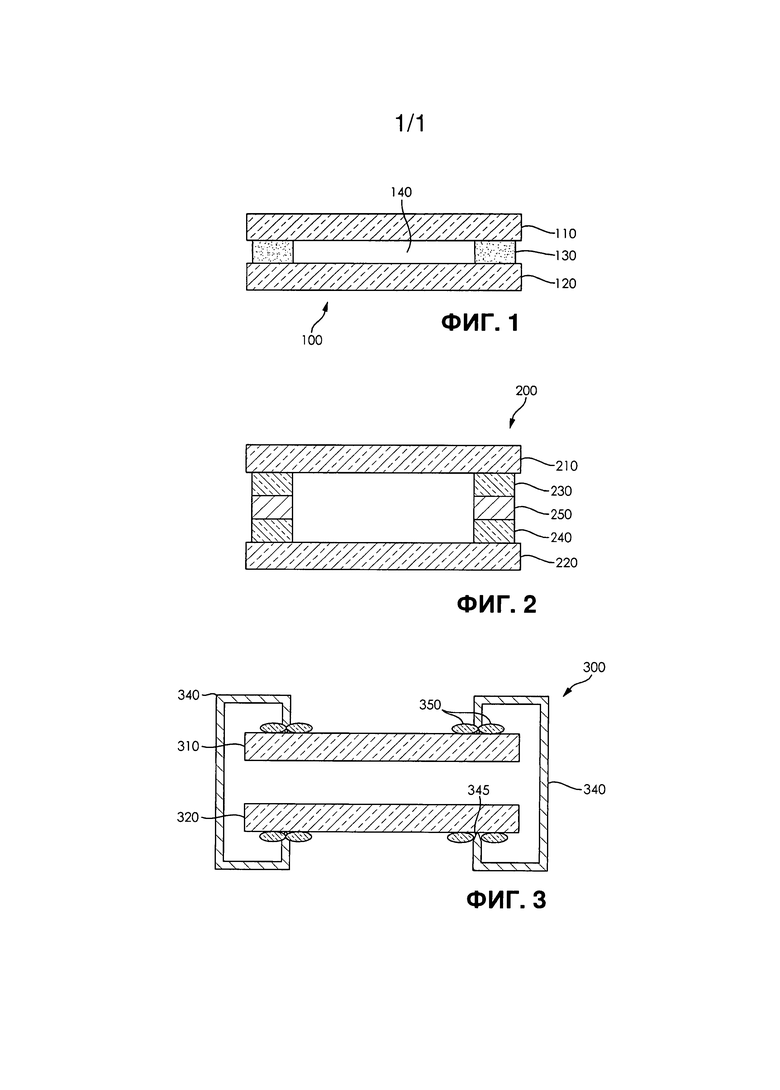

[0069] Настоящее изобретение охватывает три различные конструкции, представленные на Фигурах 1-3, для индукционной пайки стеклянных пластин. На Фигуре 1 указанная конструкция представляет собой простой спай между двумя стеклянными пластинами. На Фигуре 2 спай имеет металлический промежуточный слой. На Фигуре 3 внешний металлический элемент подвергают индукционному нагреву с обеспечением спаев стекла с металлом.

[0070] В частности, на Фигуре 1 представлен вариант реализации настоящего изобретения с применением стеклянных пластин 110 и 120, соединенных посредством индукционного стеклянного припоя 130 зеленого цвета (стеклянного припоя и индукционной связующей добавки) с получением сборного изделия 100. Сборное изделие 100 подвергают нагреву, в результате которого происходит сплавление стекла в припое 130 с получением твердого герметичного спая. Полость 140 может заключать активный слой (не показан), или в указанной полости может быть создана определенная атмосфера, такая как атмосфера инертного газа, такого как N2, He, Ar, или частичный вакуум, до давления 500 торр, 400 торр, 300 торр, 200 торр или даже 100 торр до предельной герметичности уплотнительного материала, применяемого для пайки стеклянных пластин 110 и 120 друге другом.

[0071] На Фигуре 2 две стеклянные пластины 210 и 220 спаяны стеклянными припоями 230 и 240, между которыми расположена металлическая фольга 250. Стеклянные припои 230 и 240 наносят на стеклянную пластину 210 и стеклянную пластину 220, соответственно. Металлическая фольга 250 может быть нанесена на любой стеклянный спай. Металлическую фольгу спаивают со стеклом с помощью низкотемпературного стеклянного припоя, согласованного по расширению или с градиентом расширения. Металл может представлять собой Al, нержавеющую сталь, низкоуглеродистую сталь или Fe-Ni сплавы. Спай между металлом и стеклом обеспечивают с помощью любого стеклянного припоя согласно настоящему изобретению.

[0072] В дополнительном варианте реализации настоящего изобретения металл 250 нагревают посредством индукции и тепла, передаваемого к стеклянному припою. Соединение осуществляют посредством плавления стеклянного припоя на границе раздела металл/стеклянный припой. Металл подвергают резистивному нагреву индуцированным током. В указанном варианте реализации настоящего изобретения металл не обязательно должен представлять собой отдельный слой, но, например, может представлять собой проволоку(и), размещенную внутри стеклянного припоя. В таком случае слои 230 и 240 совместно по существу представляли бы единый слой с одной или более проволоками, проходящими через него.

[0073] На Фигуре 3 стеклянная пластина 310 спаяна со стеклянной пластиной 2 посредством металлических гильз 340. Металлические гильзы 340 контактируют со стеклянными пластинами 310 и 320 концами с фасками 345, чтобы обеспечить минимальный контакт между металлом и стеклянными пластинами и минимизировать нарастание сдвигового напряжения на поверхности раздела. Таким образом сводят к минимуму разрушение стекла при сдвиге. Шарики стеклянного припоя 350 наносят на внутреннюю и внешнюю поверхности мест соприкосновения металлической гильзы 340 и стеклянных пластин 310 и 320.

[0074] Стеклянный припой 350 может представлять собой любое стекло, предложенное в настоящей заявке. Указанный припой нагревают посредством (а) тепла, поступающего в результате индукционного нагрева металлической гильзы, (b) селективного нагрева стекла с применением лазера или широкополосной плазменной дуговой лампы или (с) индукционного нагрева самого стеклянного припоя вследствие присутствия индукционных связующих добавок.

[0075] В предпочтительном варианте реализации настоящего изобретения стеклянный припой может быть подвергнут предварительному обжигу на металлической гильзе, и указанный припой может быть соединен со стеклянными пластинами 310 и 320 посредством быстрого индукционного нагрева.

[0076] В случае пайки в традиционной печи тепло от печи или источника видимого света применяют для сплавления стекла в спае. Если, например, требуемое заданное значение температуры составляет 500°С, температура может соответствовать указанному значению с точностью до ±10-20°С с незначительными температурными градиентами в случае их наличия. Однородность температуры внутри изделия, которое подвергли обжигу, также может поддерживаться в диапазоне ±10-20°С. Указанный способ является медленным, для нагрева до сплавления согласно указанному способу требуется, возможно, от 10 минут до часа.

[0077] Варианты реализации настоящего изобретения могут обеспечивать запаянную полость для герметизации различных электронных устройств отображения, таких как СД-ы, ОСД-ы, для локализованного нагрева и пайки без чрезмерного нагрева электронных устройств, расположенных внутри. При этом другие варианты реализации настоящего изобретения включают обеспечение герметичного спая между стеклянными пластинами для поддержания вакуума или атмосферы некоторых газов, включая инертные, при сборке окон.

[0078] Подложки могут быть одинаковыми или различными и могут быть выбраны из стекла, стекла, покрытого проводящими оксидами, такими как оксид индия-олова, металла и керамики.

[0079] Авторы настоящего изобретения установили, что для обеспечения успешного образования герметичного спая или проводящего элемента необходимо регулировать множество параметров. Такие параметры включают температуру, до которой нагревают подложки и эмали, однородность температуры внутри и по всему объему подложек и эмалей и время обжига. Важные факторы, относящиеся к композициям, включают: состав пасты из стекла (стекол); неорганические добавки, теплопроводность, термическую диффузию, тепловое расширение и температуры текучести эмалей, реологические свойства пасты (паст); поперечное сечение нанесенной методом печати пасты или проводящий дорожки (прямоугольное поперечное сечение является предпочтительным); поглощательную способность каждого слоя (подложки(жек)); подводимую мощность устройства для обжига;

[0080] Детали аспектов настоящего изобретения можно найти в одной или нескольких следующих заявках на патенты США того же заявителя, которые включены в настоящее описание посредством ссылок: 10/864304; 10/988208; 11/131919; 11/145538; 11/384838; 11/774632; 11/846552; 12/097823; 12/298956; 12/573209; 61/324356; 61/328258; 61/366568 и 61/366578.

[0081] Термин «содержащий» включает термины «состоящий по существу из» и «состоящий из». Предполагается, что отдельное числовое значение параметра, температуры, массы, процентного содержания и т.д., предложенное в настоящей заявке в любой форме, например, представленное в таблице, является основанием для применения такого значения в качестве конечного значения диапазона. Диапазон может быть ограничен двумя такими значениями. В одном из вариантов реализации настоящего изобретения может быть применено более одной композиции стеклянного припоя, и композиции, содержащие количества и диапазоны из различных столбцов таблиц, также предусмотрены.

[0082] В некоторых вариантах реализации настоящего изобретения предусматривается, что по меньшей мере некоторые процентные содержания, температуры, периоды времени и диапазоны других значений предваряют определением «примерно». Все процентные содержания композиций представляют собой процентные содержания по массе и приведены для смеси перед обжигом. Предполагается, что числовые диапазоны содержания оксидов или других ингредиентов, которые ограничены нулем в качестве нижнего граничного значения (например, 0-10 мол.% ZnO), являются основанием для выражения «до [верхнего предела]», например «до 10 мол.% ZrO2», a также непосредственное указание на то, что ингредиент, о котором идет речь, присутствует в количестве, которое не превышает верхнее предельное значение.

[0083] В качестве альтернативного варианта реализации настоящего изобретения каждый числовой диапазон, предложенный в настоящей заявке, который ограничен нулем, имеет нижнюю границу 0,1% вместо нуля. Следует понимать, что все диапазоны, предложенные в настоящей заявке, охватывают начальное и конечное значения диапазонов и любой и все поддиапазоны в настоящем документе. Например, следует считать, что заданный диапазон «1-10» включает любой и все поддиапазоны между минимальным значением 1 и максимальным значением 10 (и включая указанные значения), то есть все поддиапазоны, начинающиеся с минимального значения 1 или более и заканчивающиеся максимальным значением 10 или менее, например 1,0-2,7, 3,3-8,9, 5,7-10, или отдельные значения, такие как, например, 3,14159, 5,17, 8,06 или 9,53. Другими словами, диапазоны применяют в качестве более краткого описания всех без исключения значений, которые входят в диапазон. Любое значение внутри диапазона может быть выбрано в качестве границы поддиапазона, входящего в указанный диапазон.

Изобретение относится к пайке неорганических подложек. Способ пайки по меньшей мере двух стеклянных подложек друг с другом включает нанесение на по меньшей мере одну подложку пасты, содержащей припой и индукционную связующую добавку. Приведение по меньшей мере второй подложки в контакт с композицией в виде пасты. Осуществление индукционного нагрева подложек и пасты с получением герметичного спая между стеклянными подложками. Технический результат – снижение температурного градиента и разницы коэффициентов расширений между стеклом и спаем. 12 н. и 14 з.п. ф-лы, 3 ил.

1. Способ пайки по меньшей мере двух стеклянных подложек друг с другом с применением источника индуктивной энергии, включающий:

a. обеспечение по меньшей мере двух стеклянных подложек;

b. нанесение на по меньшей мере одну из по меньшей мере двух подложек композиции в виде пасты, содержащей:

i. стеклянный припой и

ii. индукционную связующую добавку,

и предварительный обжиг композиции в виде пасты на подложке,

c. приведение по меньшей мере второй подложки в контакт с композицией в виде пасты и

d. осуществление индукционного нагрева подложек и пасты с получением тем самым герметичного спая между двумя стеклянными подложками.

2. Способ по п. 1, отличающийся тем, что частота индукционного нагрева составляет от примерно 60 до примерно 350 кГц.

3. Способ по п. 1, отличающийся тем, что мощность индукционного нагрева составляет от примерно 1 Вт до примерно 300 кВт.

4. Способ по п. 1, отличающийся тем, что напряжение индукционного нагрева составляет от примерно 1 до примерно 600 В.

5. Способ по п. 1, отличающийся тем, что индукция обеспечивает удельный тепловой поток от 0,1 до 15 кВт на квадратный сантиметр.

6. Способ по п. 1, отличающийся тем, что посредством индукции осуществляют нагрев по меньшей мере части подложек и пасты со скоростью от 0,1 до 10000°С в секунду.

7. Способ по п. 1, отличающийся тем, что стеклянный припой содержит стекло с температурой размягчения от 250 до 800°С.

8. Способ по п. 1, отличающийся тем, что стеклянный припой выбран из группы, состоящей из висмутового стекла, свинцового стекла, цинкового стекла, бариевого стекла, кальциевого стекла, щелочно-силикатных стекол, ванадиевого стекла, теллуридного стекла, фосфатного стекла и их комбинаций.

9. Способ по п. 1, отличающийся тем, что стеклянный припой выбран из группы, состоящей из висмутовых стекол, цинковых стекол, щелочно-силикатных стекол и их комбинаций.

10. Способ по п. 1, отличающийся тем, что индукционная связующая добавка выбрана из группы, состоящей из ферритов, Ni-Zn ферритов, Mn-Zn ферритов, Mg-Mn ферритов, ферритной нержавеющей стали, нержавеющей стали 430, меди, алюминия, серебра, ферромагнитных материалов, Fe3O4, стекол на основе Fe2O3, стеклокерамики на основе Fe2O3, стекол на основе Co2O3, стеклокерамики на основе Со2О3, стекол на основе MnO, стеклокерамики на основе MnO, MgO0,5MnO0,5Fe2O3 и их комбинаций.

11. Способ по п. 1, отличающийся тем, что стеклянный припой дополнительно содержит марганецсодержащий компонент, выбранный из группы, состоящей из пигментов на основе висмута и марганца, перовскитов-манганитов, Bi2Mn4O10, Bi12MnO20 и пигмента на основе висмута и марганца, имеющего мольное отношение Bi2O3 к MnO2 от 5:1 до 1:5.

12. Способ пайки сборного изделия, представляющего собой вакуумный изоляционный стеклопакет (VIG), при этом указанный способ включает:

a. обеспечение по меньшей мере двух стеклянных пластин,

b. нанесение композиции стеклянного припоя на по меньшей мере одну из стеклянных пластин, причем композиция стеклянного припоя содержит перед обжигом

i. 25-65 мол. % Bi2O3,

ii. 3-60 мол. % ZnO,

iii. 4-65 мол. % B2O3,

iv. 0,1-15 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из CuO, Fe2O3, Co2O3, Cr2O3 и их комбинаций,

v. ненамеренно добавленные оксиды кремния и

vi. ненамеренно добавленные оксиды алюминия,

c. приведение по меньшей мере второй стеклянной пластины, композиции стеклянного припоя и верхней стеклянной пластины в физический контакт друг с другом и

d. осуществление индукционного нагрева места будущего спая при мощности от 1 Вт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая.

13. Способ пайки сборного изделия, содержащего солнечные элементы, включающий:

a. обеспечение по меньшей мере двух стеклянных пластин,

b. нанесение композиции стеклянного припоя на по меньшей мере одну из стеклянных пластин, причем композиция стеклянного припоя содержит перед обжигом

i. 25-65 мол. % Bi2O3,

ii. 3-60 мол. % ZnO,

iii. 4-65 мол. % B2O3,

iv. 0,1-15 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из CuO, Fe2O3, Co2O3, Cr2O3 и их комбинаций,

v. ненамеренно добавленные оксиды кремния и

vi. ненамеренно добавленные оксиды алюминия,

c. приведение по меньшей мере второй стеклянной пластины, композиции стеклянного припоя и верхней стеклянной пластины в физический контакт друг с другом и

d. осуществление индукционного нагрева места будущего спая при мощности от 1 Вт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая.

14. Способ пайки сборного изделия, представляющего собой вакуумный изоляционный стеклопакет (VIG), при этом указанный способ включает:

a. обеспечение по меньшей мере двух стеклянных пластин,

b. нанесение не содержащей свинца и кадмия композиции стеклянного припоя на по меньшей мере одну из стеклянных пластин, причем композиция стеклянного припоя содержит перед обжигом

i. 5-65 мол. % ZnO,

ii. 10-65 мол. % SiO2,

iii. 5-55 мол. % B2O3+Al2O3,

iv. 0,1-45 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из Li2O, Na2O, K2O, Cs2O и их комбинаций,

v. 0,1-20 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из MgO, CaO, BaO, SrO и их комбинаций, и

vi. 0,1-40 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из TeO2, Tl2O, V2O5, Ta2O5, GeO2 и их комбинаций,

c. приведение по меньшей мере второй стеклянной пластины, композиции стеклянного припоя и верхней стеклянной пластины в физический контакт друг с другом и

d. осуществление индукционного нагрева места будущего спая при мощности от 1 Вт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая.

15. Способ пайки сборного изделия, содержащего солнечные элементы, включающий:

a. обеспечение по меньшей мере двух стеклянных пластин,

b. нанесение не содержащей свинца и кадмия композиции стеклянного припоя на по меньшей мере одну из стеклянных пластин, причем композиция стеклянного припоя содержит перед обжигом

i. 5-65 мол. % ZnO,

ii. 10-65 мол. % SiO2,

iii. 5-55 мол. % B2O3+Al2O3,

iv. 0,1-45 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из Li2O, Na2O, K2O, Cs2O и их комбинаций,

v. 0,1-20 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из MgO, CaO, BaO, SrO и их комбинаций, и

vi. 0,1-40 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из ТеО2, Tl2O, V2O5, Ta2O5, GeO2 и их комбинаций,

c. приведение по меньшей мере второй стеклянной пластины, композиции стеклянного припоя и верхней стеклянной пластины в физический контакт друг с другом и

d. осуществление индукционного нагрева места будущего спая при мощности от 1 Вт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая.

16. Способ пайки сборного изделия, представляющего собой вакуумный изоляционный стеклопакет (VIG), включающий:

а. обеспечение по меньшей мере двух стеклянных пластин,

b. нанесение не содержащей свинца и кадмия композиции стеклянного припоя на по меньшей мере одну из стеклянных пластин, причем композиция стеклянного припоя содержит перед обжигом

i. 5-55 мол. % Li2O+Na2O+K2O,

ii. 2-26 мол. % TiO2,

iii. 5-75 мол. % B2O3+SiO2,

iv. 0,1-30 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из V2O5, Sb2O5, Р2О5 и их комбинаций,

v. 0,1-20 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из MgO, CaO, BaO, SrO и их комбинаций,

vi. 0,1-40 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из ТеО2, Tl2O, Ta2O5, GeO2 и их комбинаций, и

vii. 0,1-20 мол. % F,

c. приведение по меньшей мере второй стеклянной пластины, композиции стеклянного припоя и верхней стеклянной пластины в физический контакт друг с другом и

d. осуществление индукционного нагрева места будущего спая при мощности от 1 Вт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая.

17. Способ пайки сборного изделия, содержащего солнечные элементы, включающий:

a. обеспечение по меньшей мере двух стеклянных пластин,

b. нанесение не содержащей свинца и кадмия композиции стеклянного припоя на по меньшей мере одну из стеклянных пластин, причем композиция стеклянного припоя содержит перед обжигом

i. 5-55 мол. % Li2O+Na2O+K2O,

ii. 2-26 мол. % TiO2,

iii. 5-75 мол. % B2O3+SiO2,

iv. 0,1-30 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из V2O5, Sb2O5, P2O5 и их комбинаций,

v. 0,1-20 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из MgO, CaO, BaO, SrO и их комбинаций,

vi. 0,1-40 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из TeO2, Tl2O, Ta2O5, GeO2 и их комбинаций, и

vii. 0,1-20 мол. % F,

c. приведение по меньшей мере второй стеклянной пластины, композиции стеклянного припоя и верхней стеклянной пластины в физический контакт друг с другом и

d. осуществление индукционного нагрева места будущего спая при мощности от 1 Вт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая.

18. Способ пайки электронных устройств, включающий:

a. обеспечение по меньшей мере двух стеклянных пластин,

b. нанесение композиции стеклянного припоя на по меньшей мере первую из стеклянных пластин,

c. размещение электронного устройства в углублении, образованном по меньшей мере первой из стеклянных пластин и композицией стеклянного припоя,

d. приведение по меньшей мере второй стеклянной пластины в контакт с композицией стеклянного припоя и

e. осуществление индукционного нагрева композиции стеклянного припоя при мощности от 1 Вт до 300 кВт с обеспечением спекания и растекания композиции стеклянного припоя с получением тем самым герметичного спая таким образом, что электронное устройство находится внутри полости, образованной по меньшей мере двумя стеклянными пластинами и герметичным спаем.

19. Способ пайки сборного изделия, включающий:

a. обеспечение по меньшей мере двух стеклянных пластин, причем по меньшей мере одна стеклянная пластина представляет собой «умное стекло»,

b. нанесение композиции в виде пасты на по меньшей мере первую из стеклянных пластин, причем композиция в виде пасты содержит стеклянный припой и индукционную связующую добавку,

c. приведение по меньшей мере второй стеклянной пластины в контакт с композицией в виде пасты и

d. осуществление индукционного нагрева места будущего спая при мощности от 1 Вт до 300 кВт с обеспечением спекания и растекания стеклянного припоя с получением тем самым герметичного спая.

20. Способ соединения первой и второй стеклянных панелей друг с другом таким образом, чтобы герметично спаять и изолировать полость, образованную между ними, причем указанный способ включает

a. обеспечение первой однородной композиции стеклянного припоя, содержащей:

i. 25-65 мол. % Bi2O3,

ii. 3-60 мол. % ZnO,

iii. 4-65 мол. % B2O3,

iv. ненамеренно добавленные оксиды кремния и

v. ненамеренно добавленные оксиды алюминия,

b. обеспечение второй однородной композиции стеклянного припоя, содержащей:

i. 37-45 мол. % Bi2O3,

ii. 30-40 мол. % ZnO,

iii. 18-35 мол. % B2O3,

iv. 0,1-15 мол. % по меньшей мере одного компонента, выбранного из группы, состоящей из CuO, Fe2O3, Co2O3, Cr2O3,

v. ненамеренно добавленные оксиды кремния и

vi. ненамеренно добавленные оксиды алюминия,

c. смешивание первого и второго стеклянных припоев с получением однородной смеси,

d. нанесение указанной однородной смеси на по меньшей мере одну из первой и второй стеклянных пластин,

e. размещение первой и второй стеклянных пластин таким образом, что обеспечивается контакт первого и второго стеклянного припоя с обеими стеклянными пластинами,

f. осуществление индукционного нагрева стеклянных пластин и порошков с применением электромагнитного поля, имеющего частоту от 60 до 350 кГц, с обеспечением спекания и растекания первого и второго стеклянных припоев с получением тем самым герметичного спая, ограничивающего полость между первой и второй пластинами.

21. Способ по п. 20, отличающийся тем, что по меньшей мере один из первого и второго стеклянных припоев дополнительно содержит или может вступать в реакцию с осаждением по меньшей мере одного компонента, выбранного из группы, состоящей из ферритов, Ni-Zn ферритов, Mn-Zn ферритов, Mg-Mn ферритов, ферритной нержавеющей стали, нержавеющей стали 430, ферромагнитных материалов, Fe3O4, стекол на основе Fe2O3, стеклокерамики на основе Fe2O3, стекол на основе Co2O3, стеклокерамики на основе Co2O3, стекол на основе MnO, стеклокерамики на основе MnO, MgO0,5MnO0,5Fe2O3 и их комбинаций.

22. Способ по п. 10, отличающийся тем, что индукционные связующие добавки представляют собой частицы, имеющие формы, выбранные из группы, состоящей из высокосферической, низкосферической, неправильной, изометрической, эллиптической, пластинчатой, цилиндрической, чешуйчатой, нитевидной и проволочной геометрических форм.

23. Способ по п. 22, отличающийся тем, что размер частиц D50 индукционной связующей добавки находится в диапазоне от 5 до 100000 нм.

24. Способ по п. 1, отличающийся тем, что в полости, ограниченной по меньшей мере двумя неорганическими подложками и спаем, полученным в результате индукционного нагрева пасты, герметично создан вакуум или инертная атмосфера.

25. Способ получения герметичного спая между двумя неорганическими подложками, включающий:

a. нанесение на первую неорганическую подложку композиции в виде пасты, содержащей стеклянный припой,

b. размещение проволоки внутри композиции в виде пасты,

c. приведение по меньшей мере второй подложки в контакт с композицией в виде пасты и

d. осуществление резистивного нагрева проволоки с обеспечением тем самым спекания и растекания композиции в виде пасты и получением герметичного спая между двумя неорганическими подложками.

26. Способ получения герметичного спая между двумя неорганическими подложками, включающий:

a. нанесение на первую неорганическую подложку композиции в виде пасты, содержащей стеклянный припой и индукционную связующую добавку,

b. размещение проводящего ток элемента внутри композиции в виде пасты,

c. приведение по меньшей мере второй подложки в контакт с композицией в виде пасты и

d. осуществление индукционного нагрева пасты с обеспечением тем самым спекания и растекания композиции в виде пасты и получением герметичного спая между двумя неорганическими подложками.

| US 6837075 B1, 04.01.2005 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 4334120 A1, 08.06.1982 | |||

| US 20060019814 A1, 26.01.2006 | |||

| US 7326666 B2, 05.02.2008 | |||

| US 2009325349 A1, 31.12.2009 | |||

| WO 2009048210 A1, 16.04.2009 | |||

| JP 58199750 A, 21.11.1983 | |||

| МАДАМИНОВ М.Ф | |||

| и др | |||

| Солнцезащитное остекление зданий | |||

| ГОССТРОЙ СССР Центральный институт научной информации по строительству и архитектуре | |||

| Москва, 1975, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2017-12-11—Публикация

2012-09-12—Подача