Настоящее изобретение относится к стеклу, содержащему элемент электрического соединения, к способу его изготовления и к его применению в области автомобильных стекол.

В частности, изобретение относится к автомобильному стеклу, имеющему электрическую функцию, например, такому как нагревательные стекла или стекла для борьбы с инеем, или стекла, оснащенные антенной. В стеклах, содержащих нагревательные сети, антенны или другие датчики, перед операциями выгибания и/или закалки на поверхность стеклянного листа наносят ряд узких полосок сопротивления (называемых также «дорожками»), чтобы во время этих операций придания формы можно было производить термическую обработку электропроводящего состава. В состав электропроводящей пасты входят пастообразная суспензия металлического серебра и фритта (то есть стекло с низкой температурой плавления) в органическом связующем. Эти полоски сопротивления выходят на более широкие коллекторные полосы, находящиеся вблизи краев стекла. Эти коллекторные полосы, называемые также магистральным шинами или ʺbusbarʺ в широко распространенной английской терминологии, обычно выполнены из состава, идентичного с составом полосок сопротивления, и нанесены одновременно и одинаковым способом.

Это полоски соединены с системой электрического питания через соединители, спаиваемые с электропроводящей пастой. Паяное соединение между различными элементами является критической точкой в рамках способа изготовления стекла этого типа. Действительно, учитывая различия между коэффициентами теплового расширения используемых материалов в точках пайки, во время изготовления и манипулирования стеклами появляются напряжения, которые приводят к ослаблению и к возникновению трещин в стекле, в частности, на уровне соединителей.

Припои, применяемые до настоящего времени, являются исключительно пластичными, поскольку выполнены на основе свинца, что позволяет им выдерживать тесты, производимые конструкторами, без появления трещин, которые сделали бы стекло непригодным для предполагаемого использования. Однако европейская директива запрещает использовать эти припои на основе свинца, и были проведены многие изыскания, чтобы найти другие припои, обеспечивающие пайку и обладающие необходимой прочностью, чтобы выдерживать испытания, производимые до настоящего времени автомобильными конструкторами.

Однако проводимые конструкторами тесты на старение для соединителей, в частности, условия циклических температурных тестов (называемых ТСТ от ʺTemperature Cycling Testʺ) становятся все более напряженными. Эти тесты призваны определить, может ли стекло выдерживать последовательные и быстрые повышения и понижения температуры без появления ослабления. Новый тест задает температурные перепады в интервале от -40°с до +105°С, то есть в более значительном интервале перепадов, чем для предыдущих тестов, которые были ограничены значением 90°С. Кроме того, число циклов увеличилось от 10 до минимум 60. Наконец, тесты необходимо производить под напряжением 14В во время фаз повышения температуры, что приводит к дополнительному локальному нагреву при локальных температурах, которые могут доходить приблизительно до 120°С. Более высокие достигаемые температуры могут стать причиной более значительного теплового расширения соединителя и припоя, что приводит к более сильным воздействиям на весь элемент электрического соединения.

Более высокая жесткость припоев на основе олова и серебра приводит к более интенсивной передаче напряжений на подложку, поэтому после этих более суровых тестов могут появляться трещины, приводящие к выбраковке стекол.

Чтобы стекла, оснащенные соединителем и припоем без свинца, могли отвечать критериям, задаваемым все более строгими новыми тестами, было предложено использовать серебряные пасты, имеющие определенные особенности, в частности, в плане состава, толщины покрытия и удельного сопротивления, и из этой серебряной пасты были выполнены нити нагревательной сети и зоны пайки. На уровне зон пайки, чтобы стекла, оснащенные соединителями и припоем, могли соответствовать критериям, налагаемым этими строгими тестами, как оказалось, необходимо использовать два последовательных слоя серебряной пасты: первым слоем является слой, связанный со всей электрической сетью, а вторым слоем является слой, обеспечивающий лучшие механические характеристики после пайки. Таким образом, оба слоя накладывают друг на друга и, в целом, наносят на слой черной эмали, позволяющий скрыть всю систему. Требования, вытекающие из выбора серебряных паст, обладающих определенными свойствами, могут привести к удорожанию, связанному со специальными характеристиками пасты.

Изобретение призвано предложить менее дорогую конструкцию стекла, которая в случае использования припоев без свинца может удовлетворить самым взыскательным требованиям конструкторов или изготовителей оборудования, выдерживая самые строгие тесты ТСТ.

В связи с этим, объектом изобретения является стекло, состоящее из стеклянной подложки, по меньшей мере часть которой содержит электропроводящий элемент, представляющий собой электропроводящие дорожки из металлической проводящей пасты, образующие электрическую сеть и закрепленные пайкой на соединителе при помощи припоя на основе олова, серебра и факультативно меди на уровне зоны пайки, при этом стекло содержит единственный слой серебряной пасты на уровне зоны пайки, причем этот единственный слой обеспечивает электрический контакт проводящего элемента, при этом металлическая проводящая паста электрической сети и металлическая проводящая паста на уровне зоны пайки являются серебряными пастами разного состава.

В отличие от систем электрического соединения, описанных в известных документах, которые содержат два наложенных друг на друга слоя металлических проводящих паст на уровне зоны пайки, заявленное стекло содержит только один слой электропроводящей пасты.

Это позволяет разделить металлические проводящие пасты, которые предназначены, с одной стороны, для всей электрической сети и, с другой стороны, для зоны пайки, обеспечивая электрический контакт проводящего элемента. При этом использование специальной металлической пасты ограничено исключительно зоной пайки.

Металлическая проводящая паста на уровне зоны пайки отличается от металлической проводящей пасты, используемой для остальной части электрической сети. Таким образом, состав слоя металлической проводящей пасты на уровне зоны пайки отличается от состава слоя металлической проводящей пасты, используемой для всей электрической сети. Выбор металлической проводящей пасты, которая образует единственный слой на уровне зоны пайки, осуществляют таким образом, чтобы она была совместимой с применяемыми соединителями и с припоями без свинца. Предпочтительно серебряная паста на уровне зоны пайки содержит до спекания 60-80 мас.% серебра и после спекания, то есть после термической обработки при температуре, составляющей от 550°С до 700°С, содержит 90-97 мас.% серебра, остальное составляет стеклянная фритта.

Предпочтительно металлическая проводящая паста на уровне зоны пайки обладает определенными специальными свойствами, обеспечивающими хорошую совместимость между припоем и соединителем и позволяющими ограничить риски образования трещин. Предпочтительно эта паста является пастой на основе серебра, удельное сопротивление которой, измеренное при температуре 25°С, меньше или равно 3,5 мкОм.см. Эти значения оказались наиболее приемлемыми, чтобы удовлетворять требованиям более строгих тестов ТСТ. Следовательно, состав серебряной пасты предпочтительно выбирают таким образом, чтобы получить эти значения удельного сопротивления.

Толщина слоя металлической проводящей пасты на уровне зоны пайки может отличаться от толщины слоя металлической проводящей пасты, используемой для всей электрической сети.

Предпочтительно слой металлической проводящей пасты на уровне зоны пайки имеет толщину, составляющую от 5 до 20 мкм, при этом упомянутую толщину измеряют после спекания. Еще предпочтительнее эта толщина составляет от 7 до 15 мкм.

Припой, используемый для закрепления пайкой электрического соединителя на электропроводящей дорожке из серебра, является сплавом на основе олова, серебра и факультативно меди, в частности, сплавом на основе олова, серебра и меди. Речь идет о припое, который считается «бессвинцовым» и отвечает нормам, указанным в европейской директиве. Предпочтительно припой содержит от 90 до 99,5 мас.% олова, предпочтительно от 93 до 99 мас.% и еще предпочтительнее - от 95 до 98 мас.% олова. Кроме олова, предпочтительно он содержит также от 0,5 до 5 мас.% серебра и от 0 до 5 мас.% меди. Припой может также содержать висмут, индий, цинк и/или марганец. Припой располагают на нижних частях электрического соединителя. Толщина слоя припоя предпочтительно меньше или равна 600 мкм и еще предпочтительнее составляет от 150 до 600 мкм.

Электрический соединитель выполняют из металлического материала, и выбор металла можно осуществлять, в частности, в зависимости от припоя. Соединитель может быть выполнен из меди. Вместе с тем, в случае припоев без свинца предпочтительно его выполняют из стали или из титана, поскольку эти материалы имеют более низкие коэффициенты теплового расширения, чем медь. Предпочтительно электрический соединитель выполняют из нержавеющей стали, то есть из стали, содержащей не менее 10,5 мас.% хрома. Преимуществом соединителя этого типа является его совместимость с припоями на основе олова, серебра и меди. Действительно, необходимо, чтобы разные материалы имели коэффициенты теплового расширения, которые позволяют их использовать совместно без риска создания слишком больших механических напряжений, приводящих к появлению зон ослабления и к распространению трещин. В сочетании с серебряной пастой, удельное сопротивление которой, измеренное при температуре 25°С, меньше или равно 3,5 мкОм.см, соединители из нержавеющей стали позволяют получать очень хорошие характеристики при самых строгих тестах ТСТ.

Предпочтительно электрический соединитель имеет толщину, составляющую от 1 до 2 мм, предпочтительно от 0,2 до 1 мм и еще предпочтительнее от 0,3 до 0,8 мм. Его располагают на зоне пайки именно там, где имеется только один слой металлической проводящей пасты.

Соединитель может иметь покрытие для растекания припоя или смачивающий слой на основе никеля, меди, цинка, олова, серебра или их сплавов на поверхности, которая входит в контакт с припоем. Предпочтительно это покрытие выполнено на основе никеля и/или серебра. Предпочтительно толщина этого покрытия составляет от 0,1 мкм до 0,3 мкм для никеля и от 3 до 20 мкм для серебра.

На своей нижней стороне, предназначенной для укладки на подложку, электрический соединитель может иметь по меньшей мере два выступа или по меньшей мере один ограничитель, которые позволяют убедиться, что соединение между соединителем и проводящим слоем из серебра произведено правильно при помощи припоя, и тем самым повысить качество пайки.

Само собой разумеется, что различные описанные выше предпочтительные отличительные признаки можно комбинировать, при этом их комбинации позволяют добиться наилучших характеристик при самых суровых тестах ТСТ. Для упрощения эти различные комбинации здесь не перечислены.

Предпочтительно подложка, на которой размещают систему электрического соединения, выполнена из стекла, в частности, из плоского стекла, например, изготовленного при помощи флоат-процесса, при котором расплавленное стекло разливают на ванне металлического расплава. Например, она может быть выполнена из кварцевого стекла, боросиликатного стекла, алюмосиликатного стекла и/или щелочно-кальциевого стекла. Подложка может быть также полимерной и может содержать полиэтилен, полипропилен, поликарбонат, полиметилметакрилат, полистирол, полибутадиен, полинитрилы, полиэфир, полиуретан, поливинилхлорид, полиакрилаты, полиамид, полиэтилентерефталат и/или их сополимеры или их смеси. Предпочтительно подложка является прозрачной. Она имеет толщину, составляющую от 0,5 мм до 25 мм, предпочтительно от 0,5 до 10 мм.

Подложка может представлять собой закаленное стекло или незакаленное стекло. Используя закаленное стекло, усиливают поверхностный слой, который, таким образом, становится более прочным, что позволяет легче обнаруживать явления ослабления, связанные с присутствием системы электрического соединения.

Объектом изобретения является также способ изготовления описанного выше стекла. Способ содержит по меньшей мере следующие этапы:

- нанесение металлических электропроводящих дорожек для получения электрической сети по меньшей мере на части стеклянной подложки,

- нанесение единственного слоя металлической проводящей пасты на уровне зоны пайки между электропроводящими дорожками и соединителем, при этом контакты формируют на уровне этого единственного слоя,

- в случае необходимости, сушку слоев металлических проводящих паст,

- спекание слоев металлических проводящих паст, затем

- закрепление пайкой соединителя на уровне зоны пайки.

Нанесение металлических электропроводящих дорожек и слоя металлической проводящей пасты на уровне зоны пайки осуществляют при помощи методов, известных специалисту в данной области. Предпочтительно этапы нанесения осуществляют методом трафаретной печати или цифровой печати. Их можно также осуществлять с применением любой известной технологии. Если нанесение производят методом трафаретной печати, можно применять разные трафареты для нанесения электропроводящих дорожек, образующих электрическую сеть, и для нанесения слоя металлической проводящей пасты на уровне зоны пайки. Выбор трафаретов зависит, в частности, от толщины слоя, который необходимо нанести на стекло, а также в зависимости от состава металлической проводящей пасты.

Этап сушки слоев металлических проводящих паст является факультативным и зависит от технологии, применяемой для нанесения слоев. Если нанесение производят методом трафаретной печати, желательно осуществлять этап сушки слоев предпочтительно примерно при 150°С до этапа спекания. Можно также осуществлять промежуточный этап сушки после этапа нанесения металлических электропроводящих дорожек, образующих электрическую сеть, и до нанесения слоя металлической проводящей пасты на уровне зоны пайки. Если нанесение проводящих слоев производят методом цифровой печати, то не обязательно всегда сушить проводящие слои до этапа спекания.

Предварительно перед осуществлением описанных выше этапов нанесения предпочтительно на стекло можно нанести слой черной эмали, в частности, в местах зон пайки, чтобы скрыть их и сделать невидимыми. В данном случае присутствие этого слоя эмали тоже является факультативным.

Этап спекания представляет собой этап термической обработки в воздушной атмосфере при температуре от 550°С до 700°С в течение времени от 2 до 10 минут. После спекания эмаль на основе серебра становится твердой. После осуществления этапа спекания можно закрепить пайкой контактные выводы или соединители для обеспечения электрического питания проводящих нитей.

Пайку соединителя к электропроводящей дорожке из серебра можно производить посредством пайки с применением пуансона, пайки с применением поршня, микрогазопламенной пайки, лазерной пайки, пайки в горячей воздушной атмосфере, индукционной пайки, резистивной пайки и/или ультразвуковой пайки. В настоящем изобретении термин «пайка» используется для обозначения как пайки, так и сварки.

Объектом настоящего изобретения является также применение стекла, содержащего по меньшей мере одну описанную выше систему электрического соединения, в зданиях или транспортных средствах, в частности, в автотранспортных средствах, в железнодорожных транспортных средствах или в самолетах. В частности, стекла используют в качестве лобовых окон, боковых окон, задних окон или нагревательных крыш, или крыш с антеннами или с любым другим электрическим функциональным средством, расположенным на стекле или внутри него.

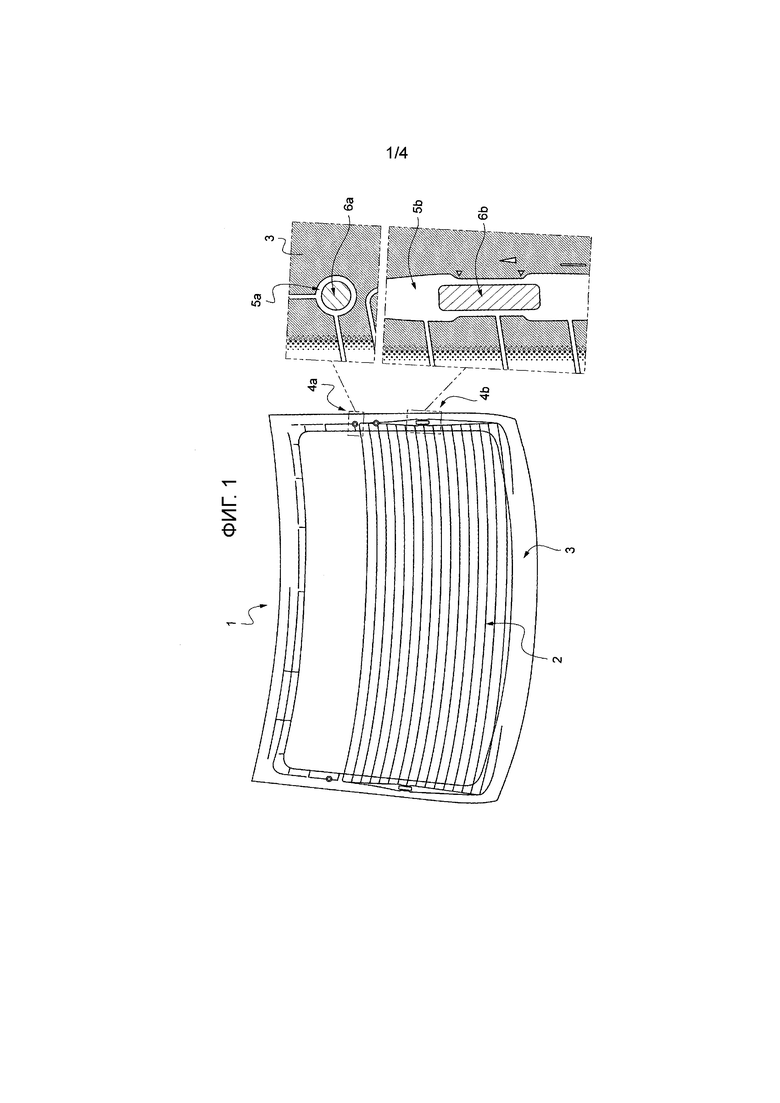

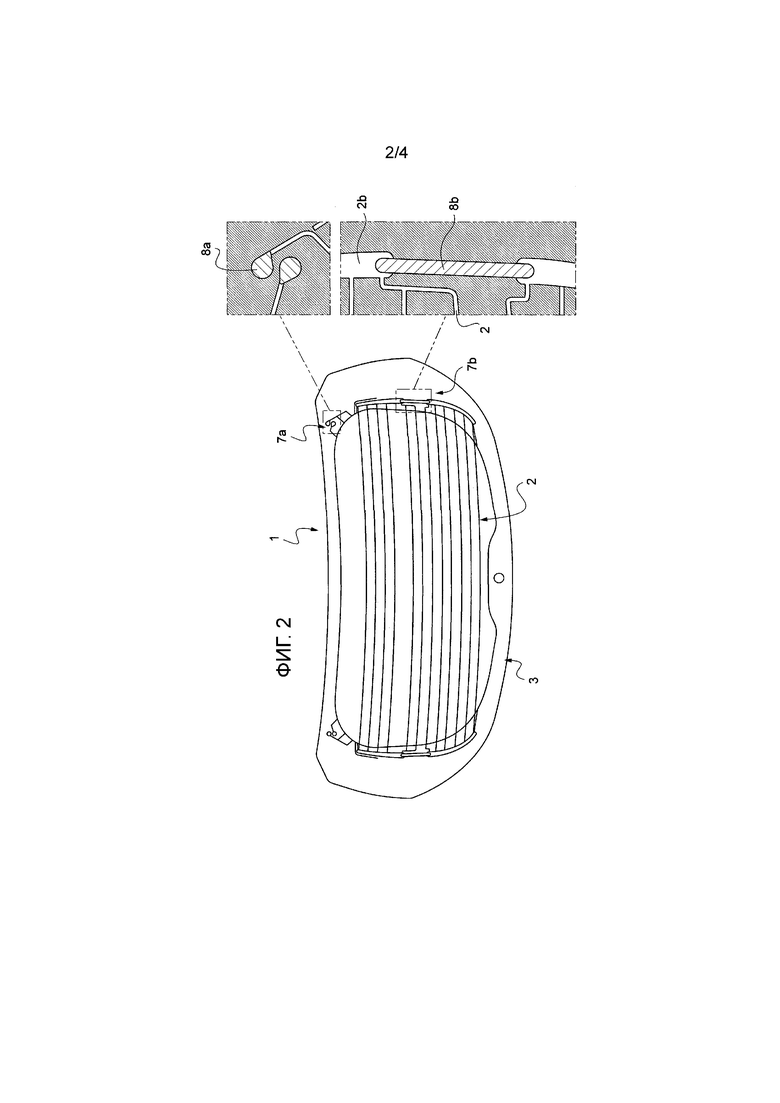

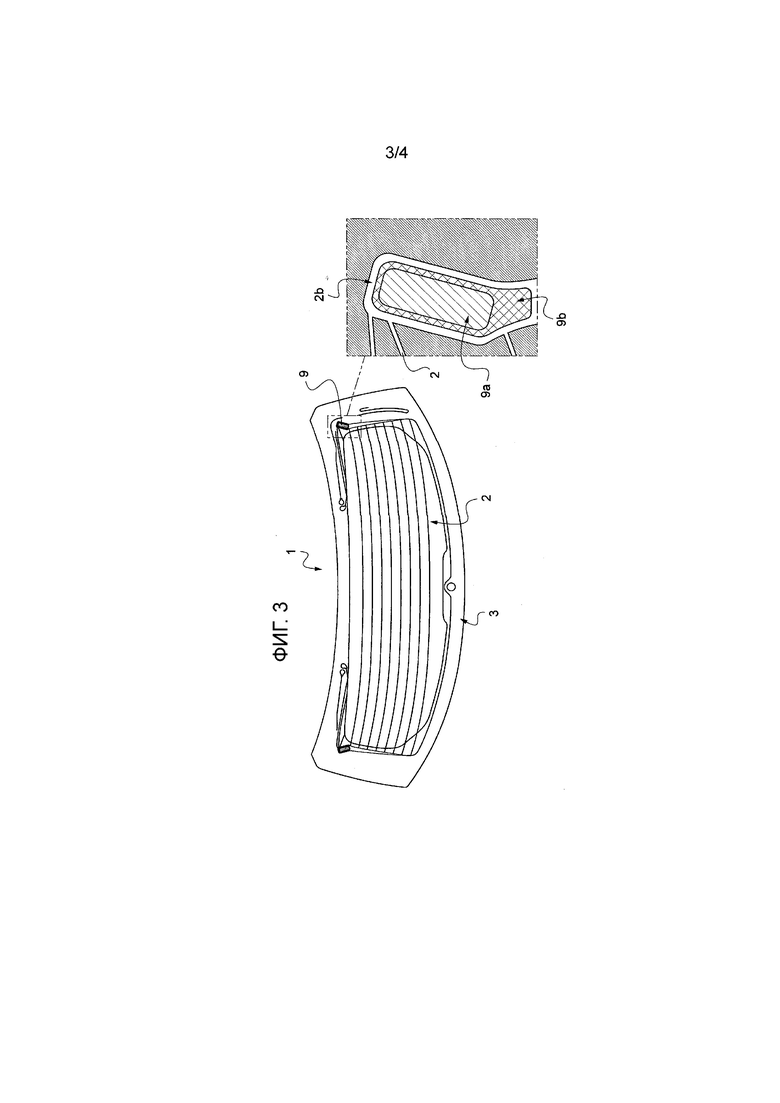

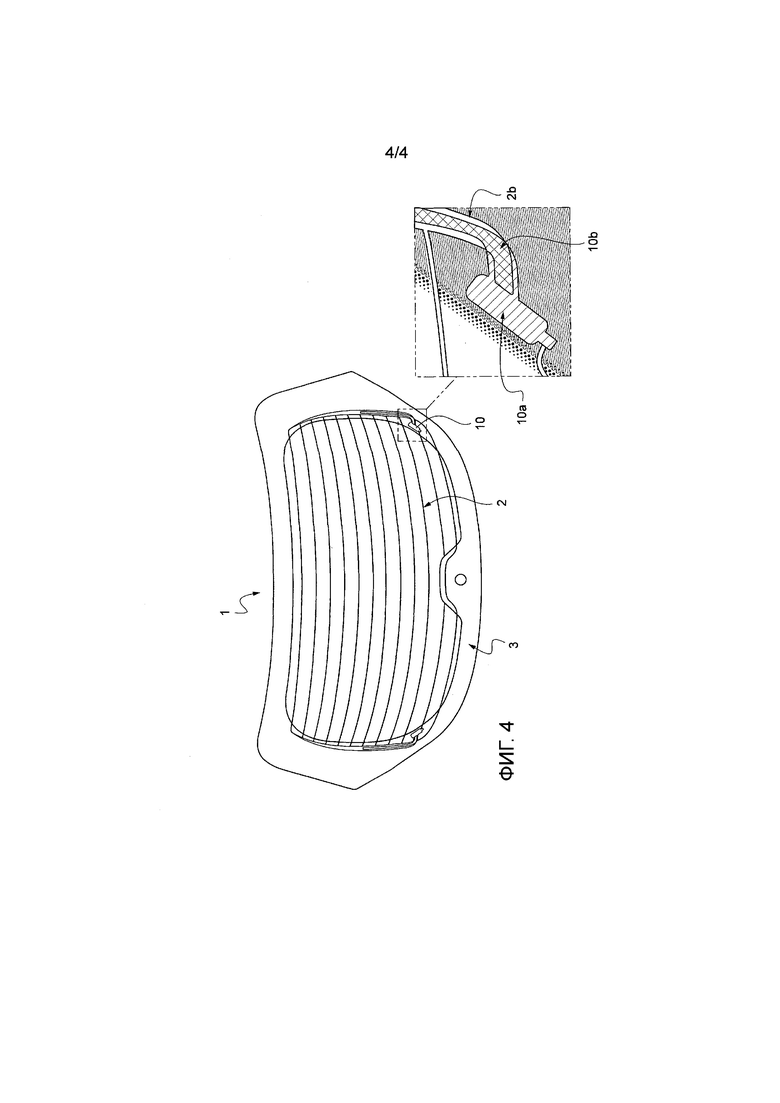

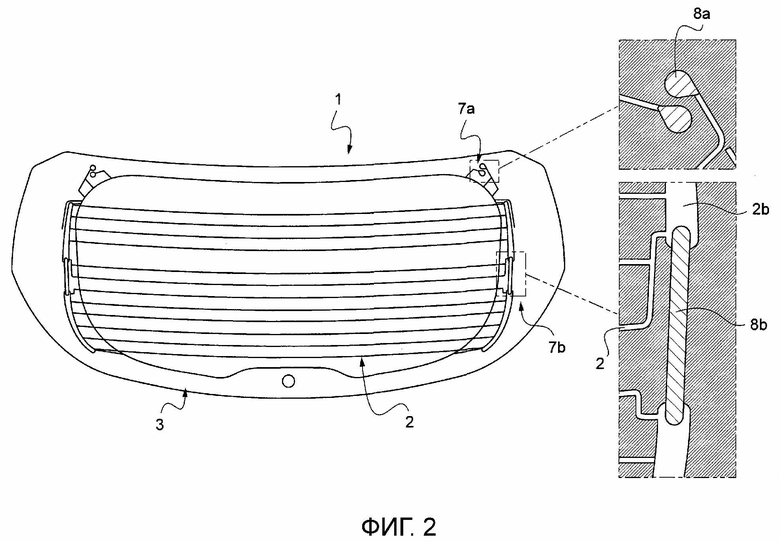

Нижеследующие фигуры иллюстрируют изобретение. На фиг. 1 представлена схема электрического соединения, классически используемая в случае пайки со свинцом, чтобы отвечать тестам на старение. На фиг. 2-4 представлены схемы электрического соединения для стекол в соответствии с настоящим изобретением.

Показанное на фиг. 1 стекло является стеклом 1, используемым, например, в качестве заднего окна, оснащенного нагревательными проводящими нитями 2, применяемыми, в частности, для борьбы с инеем. На периферии стекла наносят контур 1 из черной эмали, чтобы скрыть зоны электрического соединения. Во время изготовления такого стекла первым наносимым слоем является слой, соответствующий контуру 3, затем на этот контур наносят нагревательные нити 2. На этой фигуре две зоны пайки 4а и 4b и электрического соединения показаны также в увеличенном виде. Зона 4а соответствует зоне пайки, в которой располагают соединитель в виде «кнопки», тогда как в зоне 4b соединитель имеет вытянутую форму. На уровне зоны пайки 4а наносят слой 5а металлической проводящей пасты с таким же составом, как и для нагревательных нитей 2, в виде диска такой же формы, как и соединитель. Затем этот слой покрывают второй серебряной пастой 6а, которая имеет характеристики, необходимые для обеспечения скрепления во время пайки с припоем и самим соединителем. Таким образом, на уровне зоны пайки 4а накладывают друг на друга два слоя 5а и 6а металлической проводящей пасты, при этом зона 5а является зоной магистральной шины, а зона 6а является зоной пайки соединителя. Для зоны пайки 6b друг на друга наносят два последовательных слоя 5b и 6b металлических проводящих паст, адаптируя форму зоны пайки к форме соединителя, при этом зона 5b является зоной магистральной шины, а зона 6b является зоной пайки соединителя.

На фиг. 2 показано заявленное стекло, в котором зоны пайки 7а и 7b содержат только один слой металлической проводящей пасты. Единственный слой 8а, 8b, который находится на уровне зоны пайки, является слоем, обеспечивающим электрическую связь с нагревательными проводами 2 через зону 2b магистральной шины, соответствующую металлической проводящей пасте с таким же составом, как и состав пасты для нагревательных нитей 2.

На фиг. 3 показана другая схема соединения стекла в соответствии с настоящим изобретением. В этой конфигурации зона пайки 9 содержит часть, образованную единственным слоем 9а металлической проводящей пасты, причем эта часть входит в прямой контакт для обеспечения электрической связи с полоской проводящей пасты, используемой для нагревательных нитей 2. Соединитель расположен на части 9а, которая содержит только один слой. Переходная зона 9b вокруг части 9а является единственной зоной, в которой друг на друга нанесены два слоя металлических проводящих паст. Эта переходная зона не соответствует зоне пайки, на которой располагают соединитель.

На фиг. 4 показана еще одна схема электрического соединения заявленного стекла, в которой зона пайки 10 содержит только один слой 10а металлической проводящей пасты, нанесенный непосредственно на слой черной эмали контура 3. Так же, как и на фиг. 3, переходная зона 10b является зоной, в которой друг на друга нанесены два слоя металлических проводящих паст, причем эта переходная зона не является зоной пайки. Соединитель расположен в зоне 10а, которая содержит только один слой металлической проводящей пасты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТОВОЕ СТЕКЛО, ОСНАЩЕННОЕ ЭЛЕКТРОПРОВОДЯЩИМ УСТРОЙСТВОМ И ОБЛАДАЮЩЕЕ ПОВЫШЕННОЙ СТОЙКОСТЬЮ К ТЕРМОЦИКЛИРОВАНИЮ | 2016 |

|

RU2731929C2 |

| ПЕЧАТНАЯ ПЛАТА, В ЧАСТНОСТИ, ДЛЯ СИЛЬНОТОЧНОГО ЭЛЕКТРОННОГО МОДУЛЯ, СОДЕРЖАЩЕГО ЭЛЕКТРОПРОВОДЯЩУЮ ПОДЛОЖКУ | 2013 |

|

RU2605439C2 |

| СПОСОБ ПАЙКИ И ПАЯЛЬНЫЕ СОСТАВЫ | 2004 |

|

RU2351477C2 |

| ИНДИКАТОРНОЕ УСТРОЙСТВО, В ЧАСТНОСТИ ПРОЗРАЧНЫЙ МУЛЬТИМЕДИАФАСАД | 2008 |

|

RU2482547C2 |

| СПОСОБ ПАЙКИ, ГИРОСКОП И ПАЯНЫЙ УЗЕЛ | 2010 |

|

RU2553144C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ОСНОВА ДЛЯ ОРГАНИЧЕСКОГО СВЕТОДИОДА OLED, СОДЕРЖАЩИЙ ЕЕ OLED И ЕЕ ИЗГОТОВЛЕНИЕ | 2014 |

|

RU2645793C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЗИРОВАННОЙ, СОСТОЯЩЕЙ ИЗ АЛЮМИНИЯ ПОДЛОЖКИ | 2013 |

|

RU2602844C2 |

| ТОКОПРОВОДЯЩАЯ СЕРЕБРЯНАЯ ПАСТА ДЛЯ ТЫЛЬНОГО ЭЛЕКТРОДА СОЛНЕЧНОГО ЭЛЕМЕНТА | 2012 |

|

RU2496166C1 |

| НАНЕСЕНИЕ ЭЛЕКТРИЧЕСКИХ ПРОВОДНИКОВ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2017 |

|

RU2758792C2 |

| НАГРЕВАТЕЛЬ | 2018 |

|

RU2725172C1 |

Изобретение относится к стеклу, содержащему элемент электрического соединения. Техническим результатом является обеспечение бессвинцового припоя, обеспечивающего пайку и обладающего необходимой прочностью. Упомянутый технический результат достигается тем, что стекло состоит из стеклянной подложки, по меньшей мере часть которой содержит электропроводящий элемент, представляющий собой электропроводящие дорожки из металлической проводящей пасты, образующие электрическую сеть и закрепленные пайкой на соединителе при помощи припоя на основе олова, серебра на уровне зоны пайки, при этом стекло содержит единственный слой серебряной пасты на уровне зоны пайки, причем этот единственный слой обеспечивает электрический контакт проводящего элемента, при этом металлическая проводящая паста электрической сети и металлическая проводящая паста на уровне зоны пайки являются серебряными пастами разного состава. 3 н. и 16 з.п. ф-лы, 4 ил.

1. Стекло (1), состоящее из стеклянной подложки, по меньшей мере часть которой содержит электропроводящий элемент, представляющий собой электропроводящие дорожки (2), выполненные из металлической проводящей пасты, образующие электрическую сеть и соединенные пайкой с соединителем при помощи припоя на основе олова, серебра на уровне зоны пайки (7а, 7b, 9, 10), при этом стекло содержит единственный слой серебряной пасты (8a, 8b, 9a, 10a) на уровне зоны пайки (7а, 7b, 9, 10), причем этот единственный слой обеспечивает электрический контакт проводящего элемента, при этом металлическая проводящая паста электрической сети (2) и металлическая проводящая паста (8a, 8b, 9a, 10a) на уровне зоны пайки (7а, 7b, 9, 10) являются серебряными пастами разного состава.

2. Стекло (1) по п. 1, в котором припой содержит от 90 до 99,5 мас.% олова, от 0,5 до 5 мас.% серебра и от 0 до 5 мас.% меди.

3. Стекло (1) по одному из предыдущих пунктов, в котором серебряная паста (8a, 8b, 9a, 10a) на уровне зоны пайки (7а, 7b, 9, 10) содержит до спекания 60-80 мас.% серебра и после спекания при температуре, составляющей от 550°С до 700°С, содержит 90-97 мас.% серебра, остальное составляет стеклянная фритта.

4. Стекло (1) по одному из предыдущих пунктов, в котором серебряная паста на уровне зоны пайки (7а, 7b, 9, 10) имеет удельное сопротивление, измеренное при температуре 25°С, меньшее или равное 3,5 мкОм.см.

5. Стекло (1) по одному из предыдущих пунктов, в котором толщина слоя металлической проводящей пасты, образующей электрическую сеть, отличается от толщины слоя металлической проводящей пасты (8a, 8b, 9a, 10a) на уровне зоны пайки (7а, 7b, 9, 10).

6. Стекло (1) по одному из предыдущих пунктов, в котором слой металлической проводящей пасты (8a, 8b, 9a, 10a) на уровне зоны пайки (7а, 7b, 9, 10) имеет толщину, составляющую от 5 до 20 мкм, при этом упомянутую толщину измеряют после спекания.

7. Стекло (1) по п. 6, в котором слой металлической проводящей пасты (8a, 8b, 9a, 10a) на уровне зоны пайки (7а, 7b, 9, 10) имеет толщину, составляющую предпочтительно от 7 до 15 мкм, при этом упомянутую толщину измеряют после спекания.

8. Стекло (1) по одному из предыдущих пунктов, в котором толщина слоя припоя меньше или равна 600 мкм.

9. Стекло (1) по п. 8, в котором толщина слоя припоя составляет от 150 до 600 мкм.

10. Стекло (1) по одному из предыдущих пунктов, в котором соединитель выполнен из нержавеющей стали.

11. Способ изготовления стекла (1) по любому из предыдущих пунктов, содержащий по меньшей мере следующие этапы:

- нанесение металлических электропроводящих дорожек (2) для получения электрической сети по меньшей мере на части стеклянной подложки,

- нанесение единственного слоя металлической проводящей пасты (8a, 8b, 9a, 10a) на уровне зоны пайки (7а, 7b, 9, 10) между электропроводящими дорожками (2) и соединителем, при этом электрические контакты сформированы на уровне этого единственного слоя,

- спекание слоев металлических проводящих паст, затем

- закрепление пайкой соединителя на уровне зоны пайки (7а, 7b, 9, 10).

12. Способ по п. 11, дополнительно содержащий сушку слоев металлических проводящих паст.

13. Способ по одному из пп. 11, 12, в котором два этапа нанесения осуществляют методом трафаретной печати или цифровой печати.

14. Способ по одному из пп. 11 - 13, в котором этапы нанесения осуществляют методом трафаретной печати, при этом этап сушки осуществляют перед этапом спекания.

15. Способ по п. 14, в котором осуществляют промежуточный этап сушки после нанесения электропроводящих дорожек (2), образующих электрическую сеть, и до нанесения слоя металлической проводящей пасты на уровне зоны пайки (7а, 7b, 9, 10).

16. Способ по одному из пп. 13-15, в котором два этапа нанесения осуществляют методом трафаретной печати с применением разных трафаретов.

17. Применение стекла (1) по одному из пп. 1-10, в качестве остекления в зданиях или транспортных средствах, в частности, в автотранспортных средствах.

18. Применение по п. 17, в качестве остекления в железнодорожных транспортных средствах или в самолетах.

19. Применение по одному из пп. 17, 18, в качестве нагреваемых лобовых окон, боковых окон, задних окон или крыш, или крыш с антеннами.

| EP2913889 A1, 02.09.2015 | |||

| WO2013024288 A2, 21.02.2013 | |||

| WO2016097579 A1, 23.06.2016 | |||

| US20110186340 A1, 04.08.2011 | |||

| US2014110166 A1, 24.04.2014 | |||

| УЗЕЛ ПРОКЛАДОК СО СДВОЕННЫМ ТРАФАРЕТОМ СОВМЕСТНО С УСТРОЙСТВОМ ДЛЯ РАСПРЕДЕЛЕНИЯ ТЕРМОПЛАВКИХ АДГЕЗИВОВ | 2008 |

|

RU2432213C2 |

| JP4103672 B2, 18.06.2008. | |||

Авторы

Даты

2021-04-09—Публикация

2017-07-12—Подача