Изобретение относится к области металлургии, конкретнее к оценке стойкости против коррозионного растрескивания под напряжением (КРН) низколегированных сталей, предназначенных для строительства магистральных газо- и нефтепроводов.

Основной причиной аварий магистральных газопроводов большого диаметра (1020-1420 мм) является коррозионное растрескивание труб под напряжением (КРН или стресс-коррозия). Аварии газопроводов, как правило, сопровождаются разлетом многотонных фрагментов труб и воспламенением большого объема газа и поэтому представляют серьезную опасность. Многочисленные аварии приводят к необходимости снижения рабочего давления в газопроводах, что существенно снижает их пропускную способность и повышает энергоемкость транспорта газа. Сложившаяся ситуация выдвинула проблему борьбы с КРН в ряд основных проблем газотранспортной отрасли.

КРН труб проявляется в виде системы трещин, развивающихся под действием растягивающих напряжений и внешней среды. Трещины ориентированы в направлении, перпендикулярном направлению максимального растягивающего напряжения. Поскольку основной нагрузкой в газопроводе является внутреннее давление транспортируемого газа, большинство стресс-коррозионных трещин имеют продольную ориентацию. Берега стресс-коррозионных трещин покрыты продуктами коррозии темного цвета. При разрыве труб характер разрушения неповрежденного металла под трещинами всегда вязкий.

Известен способ [Метод по NACE Standard ТМ 0198-98. Standard Test Method Slow Strain Rate Test Method for Screening Corrosion-Resistant Alloys (CRAs) for Stress Corrosion Cracking in Sour Oilfield Service, p. 1-16], заключающийся в том, что от изделий отбирают пробы, изготавливают образцы цилиндрической формы, к которым прикладывают напряжение и подвергают воздействию агрессивной среды. Образец выдерживают в агрессивной среде под постоянной нагрузкой в течение 720 часов. Уровень приложенного напряжения находится в интервале от 0,6 до 0,95 от предела текучести стали, в зависимости от требований нормативной документации. Критерием стойкости стали может быть максимальное значение приложенного напряжения, при котором образец не разрушился в течение 720 часов, или сам факт отсутствия разрушения при определенной фиксированной нагрузке (чаще всего 0,8 от предела текучести стали), также после выдержки в агрессивной среде в течение 720 часов.

Недостатком указанного способа является слишком продолжительное время испытаний, агрессивность испытательных сред, которые отсутствуют в условиях эксплуатации отечественных газопроводов, где существуют только нейтральные электролиты и прикладываются невысокие потенциалы катодной защиты, т.е. указанным способом невозможно получить идентификационных признаков, установленных в аварийных трубах.

Известен способ коррозионного испытания [US 8513020, МПК G01N 17/04, опубл. 20.08.2013], заключающийся в том, что образец сварного соединения испытывают на изгиб в четырех точках, вызывая растягивающее напряжение образца вдоль нижней поверхности образца во времени, затем осуществляют погружение испытанного образца в жидкую ванну с протеканием сероводорода.

Недостатком указанного способа является сложная конструкция приспособления для испытания образцов, необходимость жидких ванн и дополнительного подвода сероводорода и невозможность определения механизма разрушений магистральных трубопроводов.

Наиболее близким техническим решением (прототипом) к заявляемому изобретению является способ контроля стойкости трубных сталей против коррозионного растрескивания под напряжением [RU 2530486, МПК G01N 17/00, опубл. 10.10.2014, Бюл. №28], заключающийся в том, что изготавливают образцы цилиндрической формы, которые подвергают предварительной деформации растяжением со степенями 1-10%, затем прикладывают нагрузку, величина которой составляет 50-80% от предела текучести, и помещают образцы в испытательную среду со значением pH в пределах 2,5-5 на 180-360 часов, после чего образцы разрушают на воздухе методом растяжения, а о стойкости к коррозионному растрескиванию под напряжением судят по разнице механических свойств сталей в исходном состоянии и после испытаний или по степени изменения пластичности.

Недостатком прототипа является необходимость предварительного нагружения испытательного образца, длительность последующего нагружения, наличие кислой испытательной среды, отсутствующей в условиях эксплуатации магистральных газопроводов, изготовленных из низколегированных сталей, отсутствие идентификационных признаков, установленных в аварийных трубах. Указанные среды реализуются в иных условиях эксплуатации, в которых применяют специальные коррозионно-стойкие стали.

Задача, на решение которой направлено изобретение, заключается в разработке способа быстрой оценки стойкости низколегированных сталей к коррозионному растрескиванию под напряжением, характерному для российских газопроводов.

Использование данного способа позволит по сравнению с прототипом сократить время испытаний и повысить чувствительность к изменению физико-химического состояния образца.

Технический результат, обеспечиваемый при осуществлении данного способа, выражается в сокращении длительности и упрощении производимых операций для получения достоверной экспресс-оценки стойкости низколегированных сталей к коррозионному растрескиванию под напряжением.

Указанный технический результат достигается за счет испытания на одноосное растяжение стандартного цилиндрического образца без концентратора напряжений, изготовленного в соответствии с ГОСТ 1497 (тип IV, с удлиненной захватной частью) из исследуемой стали, помещенного в электролитическую ячейку с суспензией грунта при нейтральном pH (т.е. 5,5-7,2) с приложением к нему потенциала - 1,2 В (н.в.э.) при замедленном нагружении до разрушения с постоянной скоростью относительной деформации 10-5 с-1, устанавливаемой непосредственным регулированием испытательной машины (скорости перемещения активного захвата). Отношение времени до разрушения и относительного сужения образца, испытанного в суспензии грунта при потенциале катодной защиты, к тому же значению на воздухе являются показателями склонности к коррозионному растрескиванию под напряжением и рассчитываются по формулам:

βψ=ψср/ψвоз,

βτ=τср/τвоз,

где βψ, βτ - коэффициенты влияния среды;

ψср, ψвоз, τср и τвоз - относительное сужение и время до разрушения образца в среде и на воздухе.

Критерием снижения стойкости к разрушению в условиях, имитирующих реальные условия эксплуатации, принимаются снижение относительного сужения и времени до разрушения.

Если время разрушения образца, испытанного в суспензии грунта при потенциале -1,2 В отнести к времени до разрушения образца, испытанного на воздухе, то оно становится ниже 1. То же самое можно сказать и об относительном сужении. Т.е. чем ниже отношение времени до разрушения (или сужения) образца, испытанного в среде, к времени до разрушения (сужению) образца, испытанного на воздухе, тем ниже стойкость стали против коррозионного растрескивания под напряжением. Это отношение назвали «Коэффициентом влияния среды β». В зависимости от того, к какой характеристике он относится (время, относительное сужение) ему присваивается соответствующий индекс (например, βτ для времени до разрушения).

βτ=τср/τвоз.

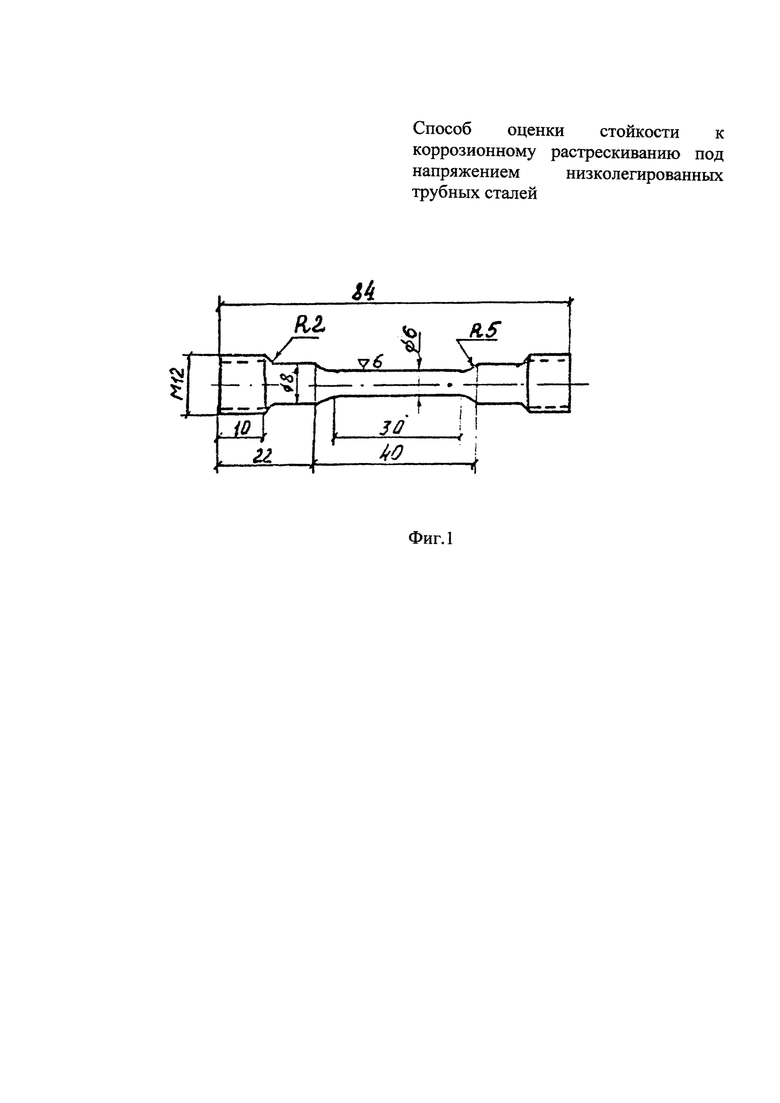

Заявляемое изобретение поясняется фиг. 1, на которой представлен образец для испытаний на растяжение.

Сущность заявленного изобретения заключается в том, что поскольку металл трубы в процессе эксплуатации соприкасается с грунтом (с грунтовым электролитом) и находится в условиях катодной защиты, то средой для испытаний была выбрана суспензия грунтов (разведением 1:10), отобранных с мест аварий различных трубопроводов. Для имитации катодной защиты, в условиях которой работает труба, на исследуемом образце поддерживают потенциал заданной величины.

Таким образом, заявляемое изобретение позволит:

- воспроизводить в лабораторных условиях конкретную форму КРН, характерную для металла аварийных труб;

- прогнозировать поведение трубных сталей в условиях, приближенным к трассовым;

- проводить оценку, используя простые критерии устойчивости низколегированных трубных сталей к стресс-коррозии;

- оценить влияние основных металлургических факторов на сопротивление трубных сталей КРН, характерному для российских трубопроводов.

Таким образом, изобретение может быть использовано для испытаний низколегированных сталей для магистральных газо- и нефтепроводов на устойчивость к коррозионному растрескиванию под напряжением (КРН) с целью прогнозирования их поведения на участках, где возможно существование условий КРН.

Пример реализации изобретения

Сущность предложенного способа поясняется следующим примером конкретного выполнения. В качестве объектов исследования были выбраны нефтегазопроводные прямошовные трубы, изготовленные из сталей разных марок и способов производства - нормализованных (17Г1С, 17ГС, 17Г1С-У), термоупрочненных (17Г2СФ, 14Г2САФ и др.) и сталей контролируемой прокатки (Х65, Х70, 09Г2ФБ и др.).

Из труб были вырезаны темплеты и изготовлены образцы для испытаний на растяжение (фиг. 1).

Лабораторный образец помещался в электролитическую ячейку с суспензией грунта и испытывался на одноосное растяжение при замедленном растяжении до разрушения с постоянной скоростью относительной деформации 10-5 с-1. Критерием снижения стойкости к разрушению в условиях, имитирующих реальные условия эксплуатации, являлись снижение относительного сужения и времени до разрушения, как наиболее чувствительных характеристик.

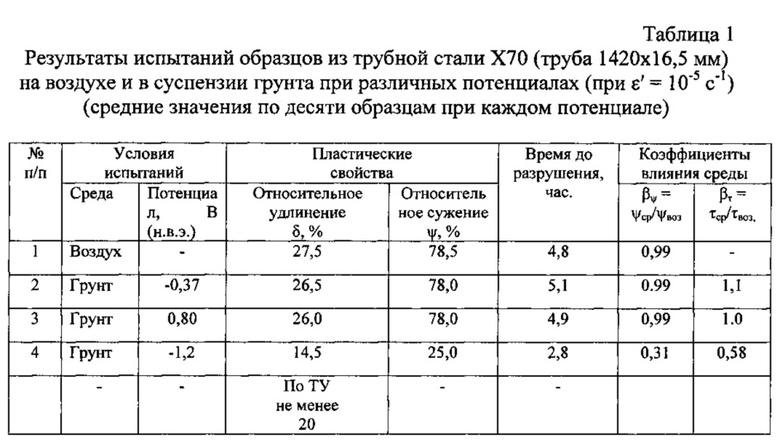

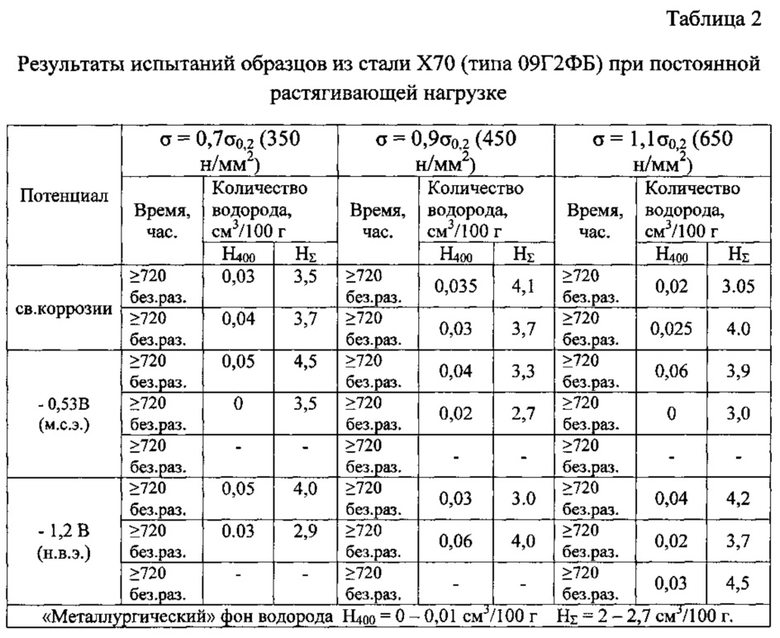

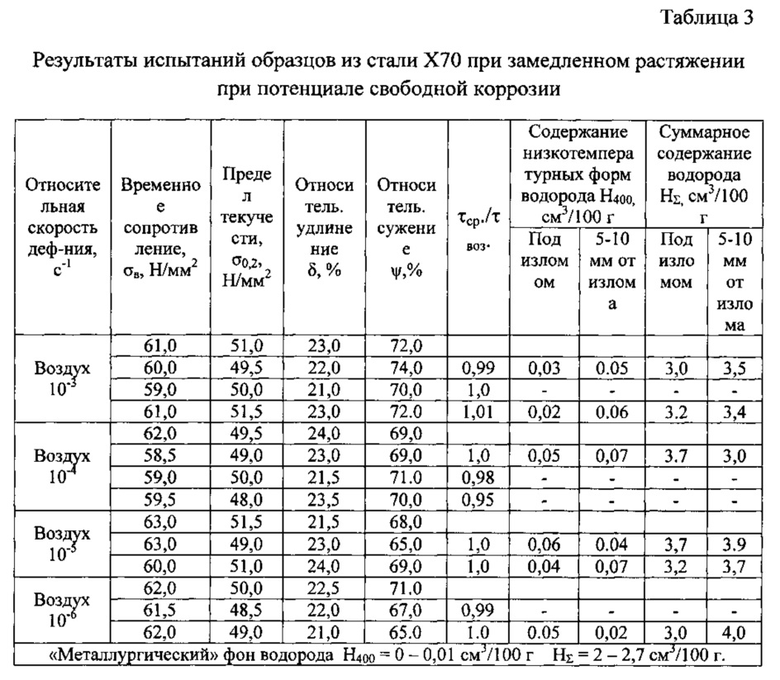

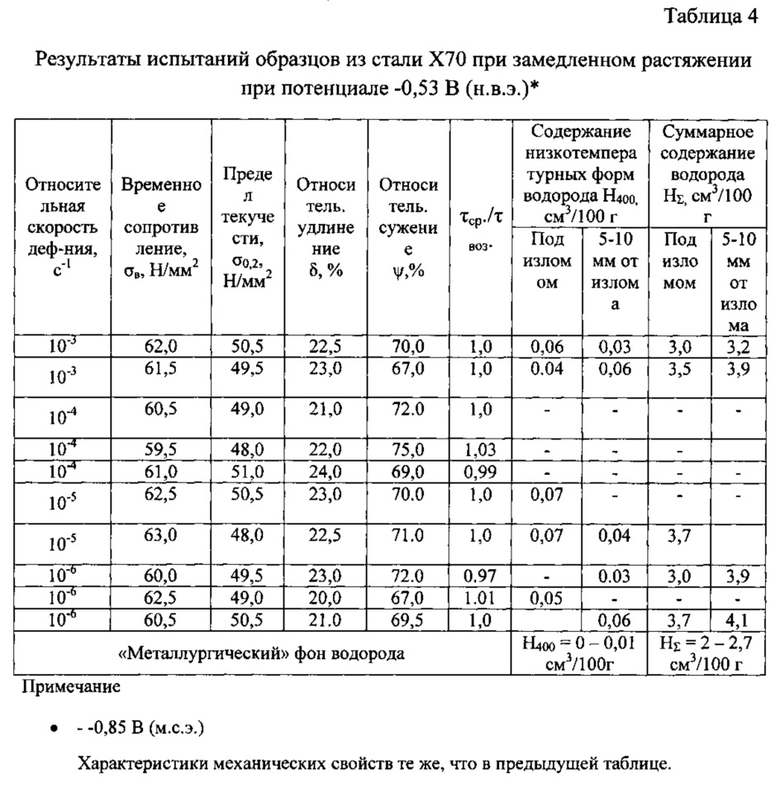

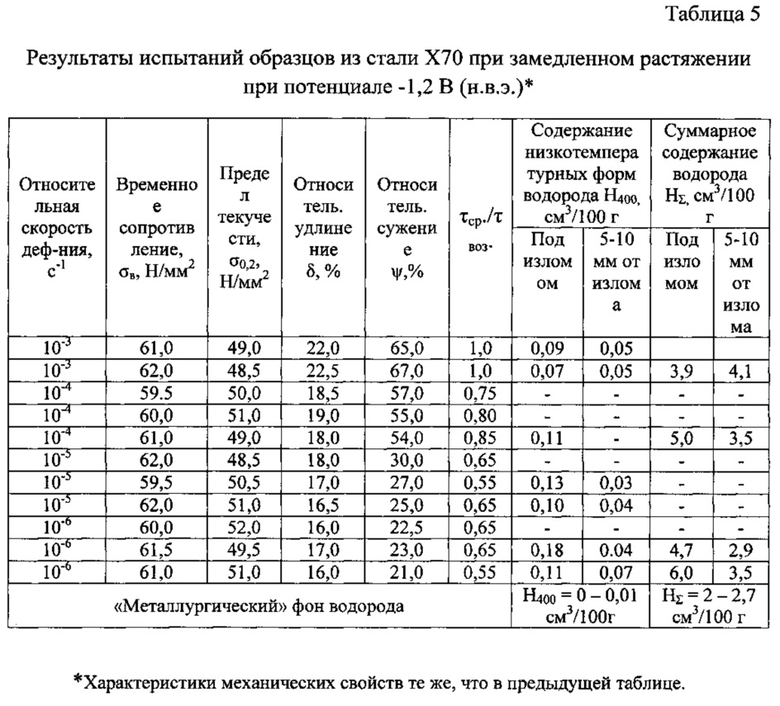

Результаты проведенных испытаний представлены в таблицах 1-5.

Из таблицы 1 видно, что эффект снижения пластичности проявляется при потенциале катодной защиты -1,2 В (н.в.э.). Чем ниже коэффициент влияния среды, тем выше склонность стали к коррозионному растрескиванию под напряжением.

Из таблицы 2 видно, что ни один из образцов за принятую базу 720 часов не разрушился. Наводороживания образцов в условиях постоянных растягивающих напряжений также не произошло. Таким образом, в условиях действия постоянных растягивающих напряжений в суспензии грунта не удается вызвать КРН даже при нагрузке выше предела текучести с потенциалом -1,2 В (н.в.э.). Удовлетворительно имитируют реальные разрушения металла труб условия испытаний образцов, представленные в таблице 5. Из нее видно, что прочностные характеристики (временное сопротивление и предел текучести) не чувствительны к изменениям условий испытания (потенциала и среды), тогда как относительное сужение и время до разрушения значительно снижаются при снижении потенциала до -1,2 В (н.в.э.) по сравнению с их значениями на воздухе. Такой характер влияния на комплекс механических свойств характерен наводороживающим средам, воздействующим на конструкционные стали низкой и средней прочности (σв≤1000-1200 МПа).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА СТОЙКОСТЬ ТРУБНЫХ СТАЛЕЙ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 1994 |

|

RU2082154C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| Битумно-полимерная грунтовка | 2017 |

|

RU2663134C1 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2013 |

|

RU2530486C1 |

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2012 |

|

RU2515174C1 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ ТРУБНЫХ МАРОК СТАЛЕЙ К СТРЕСС-КОРРОЗИИ | 2005 |

|

RU2299420C2 |

| Способ оценки защитной эффективности композиций, ингибирующих коррозионное растрескивание под напряжением трубных сталей | 2021 |

|

RU2770844C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 1999 |

|

RU2160894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНОГО ОБРАЗЦА ДЛЯ ДЕФЕКТОСКОПИИ ТРУБОПРОВОДОВ | 2007 |

|

RU2364850C2 |

Изобретение относится к области металлургии, конкретнее к оценке стойкости против коррозионного растрескивания под напряжением (КРН) низколегированных сталей, предназначенных для строительства магистральных газо- и нефтепроводов. Испытуемые образцы помещают в электролитическую ячейку с суспензией грунта при нейтральном pH, с приложением к нему потенциала катодной защиты -1,2 В (н.в.э.) при замедленном нагружении до разрушения с постоянной скоростью относительной деформации 10-5 с-1, устанавливаемой непосредственным регулированием испытательной машины, а о снижении стойкости к разрушению судят по снижению относительного сужения и времени до разрушения, определяемых как отношение времени до разрушения и относительного сужения образца, испытанного в суспензии грунта при потенциале катодной защиты -1,2 В (н.в.э.), к тому же значению на воздухе. Техническим результатом является сокращение длительности и упрощение производимых операций для получения достоверной экспресс-оценки стойкости низколегированных сталей к коррозионному растрескиванию под напряжением. 1 ил., 5 табл.

Способ оценки стойкости к коррозионному растрескиванию под напряжением ,заключающийся в том, что изготавливают образцы цилиндрической формы без концентратора напряжений, которые подвергают воздействию испытательной среды и прикладывают напряжения, отличающийся тем, что испытуемые образцы помещают в электролитическую ячейку с суспензией грунта при нейтральном рН, с приложением к нему потенциала катодной защиты -1,2 В (н.в.э.) при замедленном нагружении до разрушения с постоянной скоростью относительной деформации 10-5 с-1, устанавливаемой непосредственным регулированием испытательной машины, а о снижении стойкости к разрушению судят по снижению относительного сужения и времени до разрушения, определяемых как отношение времени до разрушения и относительного сужения образца, испытанного в суспензии грунта при потенциале катодной защиты -1,2 В (н.в.э.), к тому же значению на воздухе, которые вычисляют по формулам:

βψ=ψср/ψвоз,

βτ=τср/τвоз,

где βψ, βτ - коэффициенты влияния среды;

ψср, ψвоз, τср и τвоз - относительное сужение и время до разрушения образца в среде и на воздухе.

| С | |||

| А | |||

| Лубенский | |||

| Автореферат диссертации на соискание ученой степени кандидата технических наук, Москва, ВНИИгаз, 1-21, 1994 | |||

| СПОСОБ КОНТРОЛЯ СТОЙКОСТИ ТРУБНЫХ СТАЛЕЙ ПРОТИВ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ | 2013 |

|

RU2530486C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 1999 |

|

RU2160894C1 |

| US2011136239 A1, 09.06.2011. | |||

Авторы

Даты

2017-02-28—Публикация

2015-12-30—Подача