Настоящая заявка испрашивает преимущество и приоритет заявки EP 15382644.1, поданной 18 декабря 2015 г. Настоящее изобретение относится к конструкционным балкам и, в частности, к конструкционным балкам, содержащим накладной лист. Настоящее изобретение также относится, в частности, к бамперам, центральным стойкам и передним стойкам кузова.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Такие транспортные средства, как легковые автомобили, содержат каркас конструкции, рассчитанный на выдерживание всех нагрузок, которым транспортное средство может подвергаться в течение своего срока службы. Каркас конструкции дополнительно рассчитан на выдерживание и амортизацию ударных нагрузок, например, в случае столкновений с другими легковыми автомобилями.

Каркас конструкции транспортного средства, например, легкового автомобиля, в этом смысле может содержать, например, бампер, стойки (переднюю, центральную и заднюю стойки кузова), балки для защиты при боковом столкновении, порог и удароглушители. Эти компоненты могут содержать балку и дополнительные листы вокруг такой балки. Такие балки можно изготовить множеством способов из разнообразных материалов.

Для каркаса конструкции легкового автомобиля или по меньшей мере для некоторого количества его компонентов общепринятым в автомобильной промышленности стало использование так называемых сверхвысокопрочных сталей (UHSS), проявляющих оптимизированную максимальную прочность на единицу веса и благоприятные свойства деформируемости. UHSS может иметь предельную прочность при растяжении по меньшей мере 1000 МПа, предпочтительно приблизительно 1500 МПа или до 2000 МПа или более.

Примером стали, используемой в автомобильной промышленности, является сталь марки 22MnB5. Состав стали марки 22MnB5 приведен ниже в весовых процентах (остальное составляет железо (Fe) и примеси):

Доступными для приобретения являются несколько сталей марки 22MnB5, имеющих близкий химический состав. Однако точное количество каждого из компонентов стали марки 22MnB5 может несколько изменяться от одного изготовителя к другому. В других примерах сталь марки 22MnB5 может содержать приблизительно 0,23 % C, 0,22 % Si и 0,16 % Cr. Материал может дополнительно содержать Mn, Al, Ti, B, N, Ni в различных пропорциях.

Одним из примеров доступной для приобретения стали марки 22MnB5 является сталь Usibor® 1500P, доступная для приобретения у Arcelor Mittal и используемая в заготовках, получаемых посредством сварки «по выкройке», и «лоскутных» заготовках. Заготовки (полученные посредством сварки) «по выкройке» и «лоскутные» заготовки предусматривают заготовку, имеющую переменную толщину перед процессом деформирования, например, горячей штамповки. Изменение толщины в заготовке, полученной посредством сварки «по выкройке», не следует путать с (локальным) усилением. Вместо этого, усиливающие элементы в данном смысле добавляются в компонент после процесса деформирования.

Сталь Usibor® 1500P поставляется в фазе феррит-перлит. Эта фаза представляет собой мелкозернистую структуру, распределенную по однородной схеме. С этой структурой связаны определенные механические свойства. После нагрева, процесса горячей штамповки и последующей закалки создается мартенситная микроструктура. В результате значительно увеличиваются максимальная прочность и предел текучести.

Состав стали Usibor® приведен ниже в весовых процентах (остальное составляет железо (Fe) и постоянные примеси):

В автомобильной промышленности также могут использоваться различные другие составы UHSS. В частности пригодными можно считать составы сталей, описанные в документе EP 2 735 620 A1. Особое внимание следует обратить на таблицу 1, и абзацы 0016–0021 документа EP 2 735 620, и обсуждения в абзацах 0067–0079. В некоторых примерах UHSS может содержать приблизительно 0,22 % C, 1,2 % Si и 2,2 % Mn.

Сталь любого из данных составов (как сталь марки 22MnB5, такая как, например, сталь Usibor®, так и другие составы, упомянутые или указанные ранее) во избежание повреждения за счет коррозии и окисления могут поставляться с покрытием. Данное покрытие может представлять собой, например, алюмокремниевое (AlSi) покрытие или покрытие, содержащее главным образом цинк или цинковый сплав.

Важной проблемой для центральной стойки кузова является обеспечение полного отсутствия деформации в средней области или возникновение лишь небольшой деформации, так как ее нарушение может причинить вред пассажирам транспортного средства. Центральная стойка кузова может быть изготовлена из UHSS, например, из стали Usibor®, и может содержать зоны разной толщины. В частности, центральная область (приблизительно на половине высоты центральной стойки кузова) может быть более прочной (т. е. имеющей большую толщину) во избежание вышеупомянутого нарушения, однако таким образом увеличивается вес конструкции. Другое решение, применимое в средней области во избежание ее деформации, включает добавление усиливающих элементов, однако соответственно увеличивается и вес конструкции.

Центральная стойка кузова может дополнительно содержать в нижней части центральной балки центральной стойки кузова «мягкую» зону, обладающую меньшей жесткостью, чем центральная область. Это обусловлено сосредоточением рассеяния энергии вдали от центральной области и управлением кинематикой деформации. Таким образом, центральная область остается без деформации, и деформируется «мягкая» зона.

В некоторых примерах центральная стойка кузова может содержать центральную балку, внешний лист, и внутренний лист (или накладной лист), и необязательно дополнительное центральное усиление (здесь «центральный» означает «находящийся между внешним и внутренним листами»). Внутренний лист может служить для крепления деталей внутри транспортного средства, например, легкового автомобиля. Внешний лист может служить, в частности, обеспечению формы, дополняющей форму двери легкового автомобиля.

В случае накладных листов, они могут быть приварены к центральной стойке кузова при помощи точечной сварки.

Точечная сварка соединяет две металлические детали вместе с использованием двух электродов, которые создают сварочный ток высокой интенсивности, проходящий сквозь обе детали в сосредоточенной зоне (или точке) и плавящий материал в этой точке с образованием сварного шва. Данная методика, однако, имеет некоторые недостатки, такие как невозможность образования непрерывного сварного шва или возможные трудности сварки в определенных областях или деталях по причине затрудненного доступа к точке сварки. Данная методика требует наличия плоской части (в которой первую балку и накладной лист приваривают друг к другу), имеющей ширину приблизительно 15 мм.

С другой стороны, автомобильные компании пытаются насколько возможно снизить вес легкового автомобиля, так как более тяжелое транспортное средство не только привлекает большие производственные затраты, но также повышает потребление топлива, создает большие трудности при ускорении, торможении и/или при поворотах по причине большей инерции большой массы.

В заключение, существует потребность в усовершенствовании механического поведения каркаса конструкции транспортных средств в случаях дорожно-транспортных происшествий, и в то же время в как можно более значительном снижении веса такой конструкции.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В первом аспекте предусмотрена конструкционная балка, содержащая первую балку и накладной лист, подлежащий креплению к первой балке. Первая балка имеет по существу U-образное поперечное сечение на по меньшей мере первой части своей длины. Эта U-образная форма включает нижнюю стенку и две боковые стенки. Упомянутое поперечное сечение дополнительно содержит выступающую наружу боковую закраину на конце по меньшей мере одной из двух боковых стенок и канавку на стыке между боковой стенкой и выступающей наружу боковой закраиной. Канавка содержит на дне или около дна канавки первую соединительную область, являющуюся по существу плоской. Накладной лист конструкционной балки содержит по существу плоскую вторую соединительную область. Накладной лист приваривают к первой балке в первой и второй соединительных областях. Первая соединительная область и вторая соединительная область имеют ширину приблизительно 2–10 мм.

Использование по существу U-образного поперечного сечения и канавок между закраинами и U-образной формой обеспечивает улучшенное поведение под действием изгибающих усилий, поскольку увеличивается момент инерции вокруг соответствующей оси. Включение плоских соединительных областей как в канавках, так и на накладном листе обеспечивает возможность сварки в канавках. В то время как в компоновках известного уровня техники накладные листы обычно приваривают на закраинах, при соединении в канавках ширину накладного листа можно уменьшить. Это может снижать вес накладного листа (и полученной в результате балки), в то же время сохраняя практически неизменными рабочие характеристики в случае удара или столкновения.

Кроме того, наличие первой и второй соединительных областей шириной приблизительно 2–10 мм обеспечивает возможность сварки накладного листа с первой канавкой балки, т. е. закраины для целей сварки не требуются. Поскольку для изготовления закраин не требуется дополнительный материал, достигается снижение веса.

В некоторых примерах конструкционная балка содержит выступающую наружу боковую закраину на конце каждой из двух боковых стенок и канавку на стыке между боковыми стенками и каждой выступающей наружу боковой закраиной, при этом каждая канавка содержит первую соединительную область на дне или около дна канавки, причем первая соединительная область является по существу плоской.

В некоторых примерах конструкционная балка дополнительно содержит канавку на нижней стенке U-образной формы.

В некоторых примерах конструкционная балка дополнительно содержит по меньшей мере переходную зону в по меньшей мере одной из боковых стенок U-образной формы.

В соответствии с дальнейшим примером накладной лист может проходить вдоль почти всей длины первой балки и, таким образом, он совместно с первой балкой образует замкнутую конструкцию. Преимуществом замкнутой конструкции является повышенная жесткость при кручении, и, таким образом, создается усиленная конструкция.

В некоторых примерах накладной лист может быть приварен к первой балке при помощи лазерной сварки.

В соответствии с другим примером накладной лист приваривают к первой балке при помощи лазерной сварки. По сравнению с точечной сваркой, лазерная сварка делает возможным непрерывный сварной шов и, таким образом, обеспечивает возможность образования замкнутых конструкций. Лазерная сварка также упрощает снижение веса, так как требуемая минимальная ширина соединения может быть меньше, чем для точечной сварки, т. е. 2 мм в сравнении с 15 мм, необходимыми для точечной сварки.

Так как в первой балке и накладном листе требуется наличие плоской области меньшего размера, соединение накладного листа с первой балкой возможно без необходимости в изменении, например, формы канавки. Использование плоской области меньшего размера также улучшает инерцию балки с U-образным поперечным сечением без изменения ее веса.

Еще одним аспектом лазерной сварки является обеспечение возможности сварки в областях с затрудненным доступом, так как при сварке, в отличие от двух электродов при точечной сварке, используется только один инструмент.

В некоторых примерах первая балка может быть изготовлена из стали марки 22MnB5.

В соответствии с некоторыми примерами конструкционная балка может составлять часть центральной стойки кузова.

В соответствии с другими примерами конструкционная балка может составлять часть передней стойки кузова.

В соответствии с дополнительными примерами конструкционная балка может составлять часть бампера.

Во втором аспекте раскрыт способ изготовления конструкционной балки для транспортных средств. Сначала создают первую балку и накладной лист в соответствии с любым из примеров, раскрытых в данном документе. Затем первую балку и накладной лист подвергают сварке в первой и второй соединительных областях.

В некоторых примерах сварка включает лазерную сварку. В других примерах лазерная сварка может представлять собой дистанционную лазерную сварку.

В некоторых примерах создание первой балки и накладного листа может включать горячую штамповку первой балки и/или накладного листа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее описаны примеры настоящего изобретения, не носящие ограничительного характера, со ссылкой на прилагаемые графические материалы, на которых:

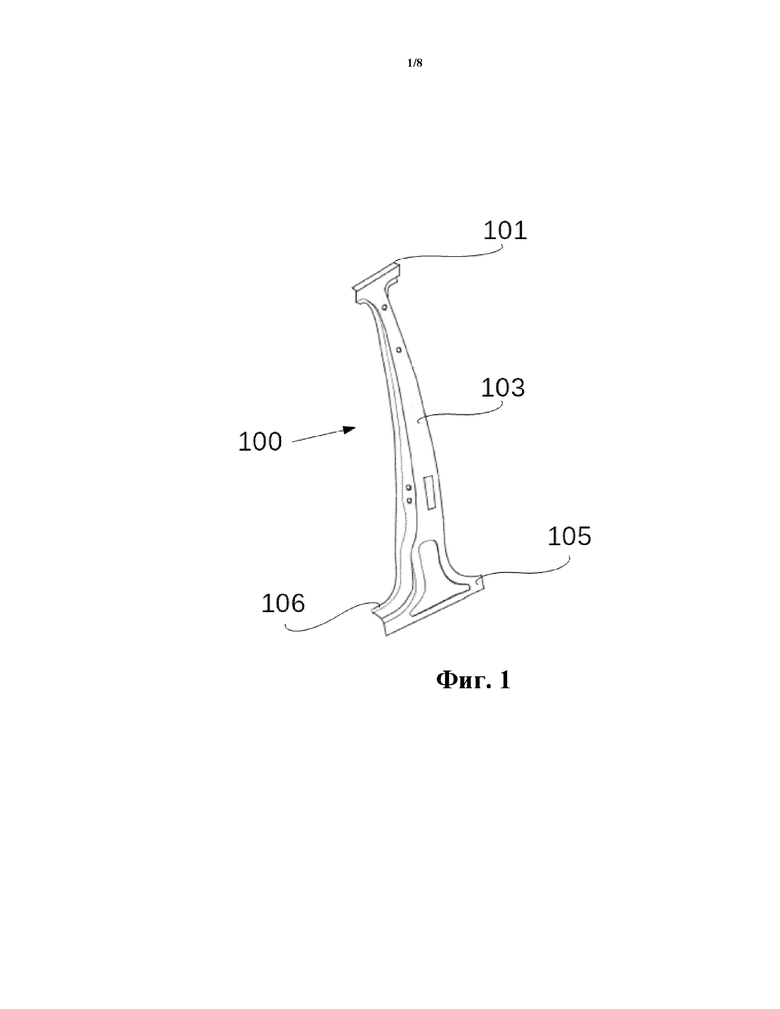

на фиг. 1 показана обычная центральная балка центральной стойки кузова;

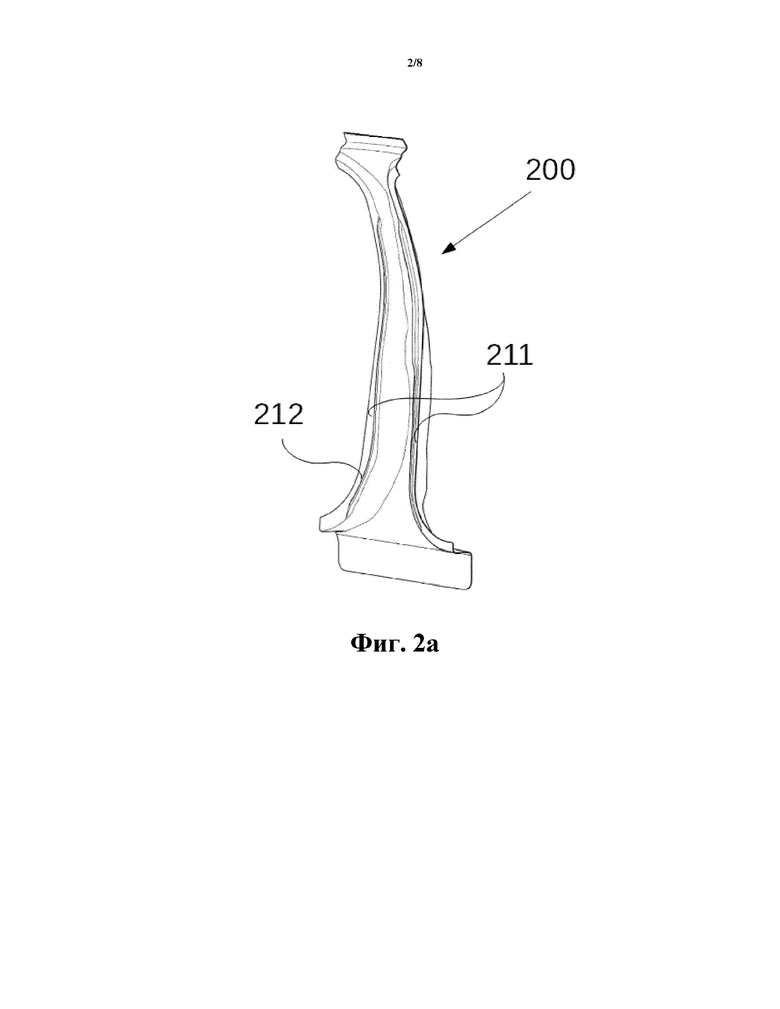

на фиг. 2a показан вид сзади центральной балки центральной стойки кузова;

на фиг. 2b и фиг. 2c показан вид сзади примера центральных балок центральной стойки кузова с одним или более накладными листами;

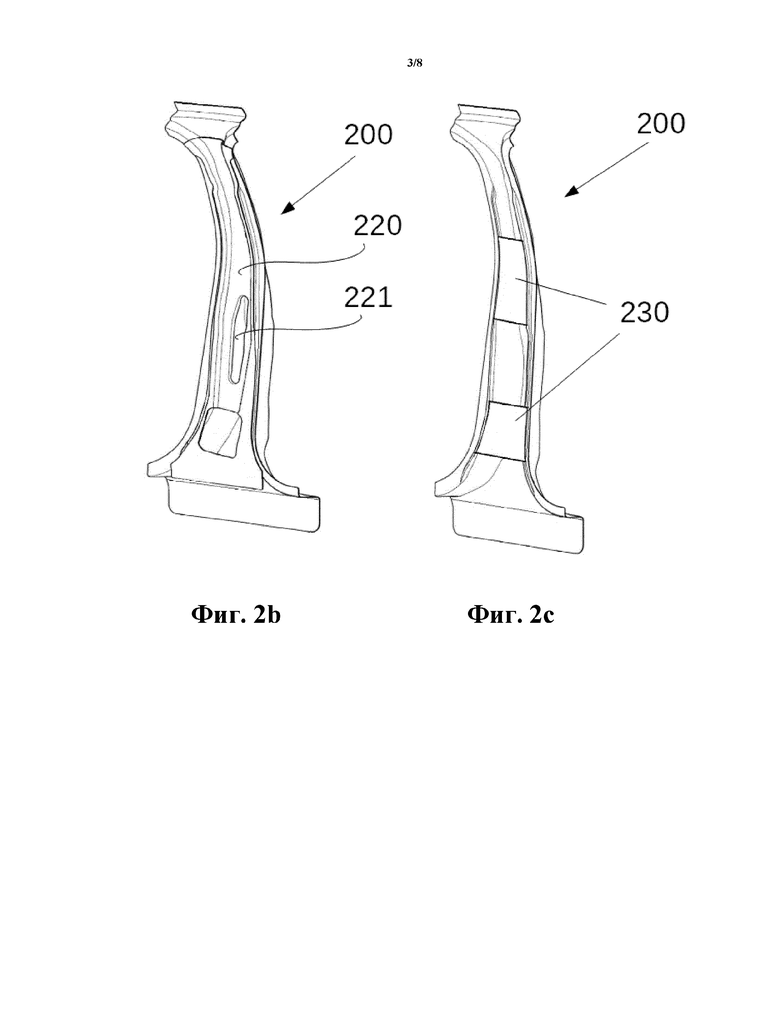

на фиг. 3 показана конструкционная балка, полученная посредством сварки в соответствии с известным уровнем техники;

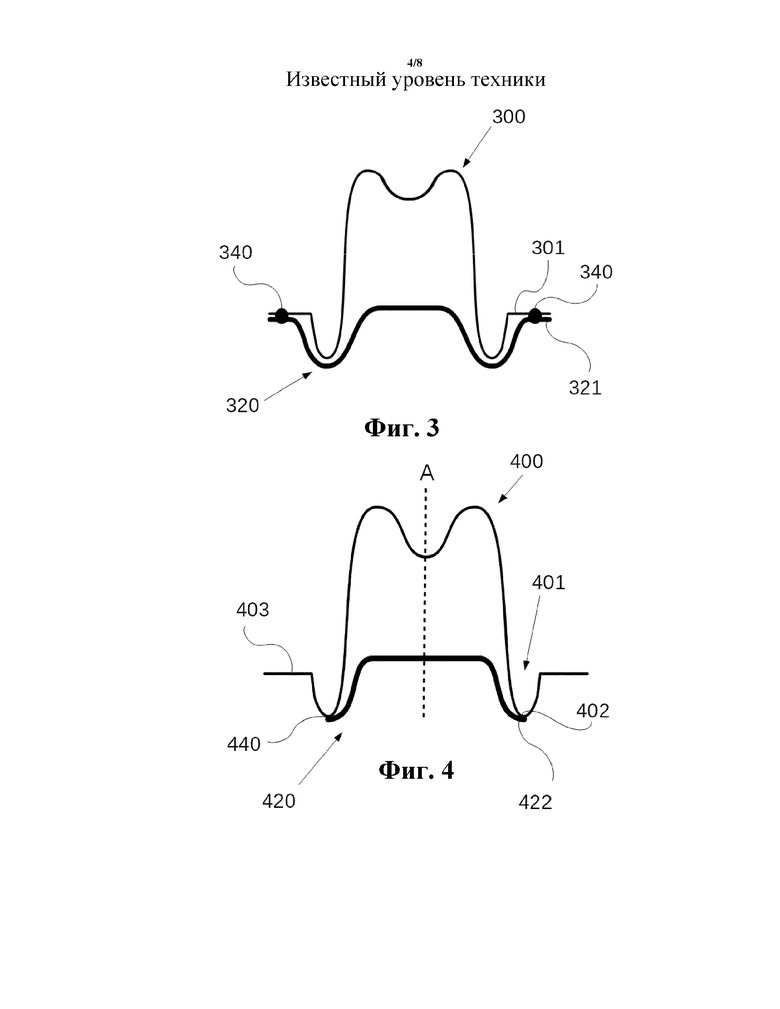

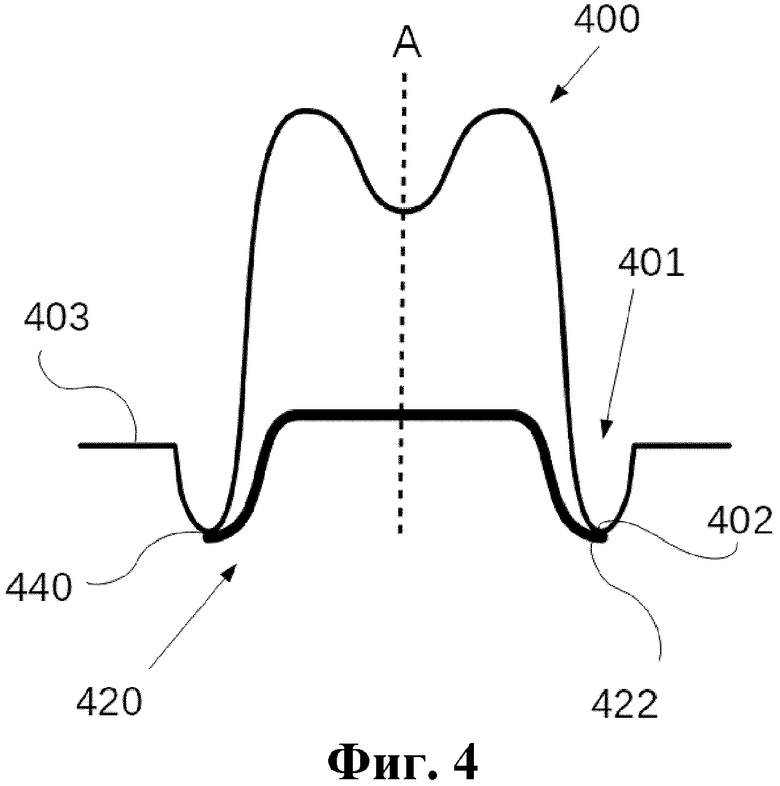

на фиг. 4 показана конструкционная балка, полученная посредством сварки в одном из примеров;

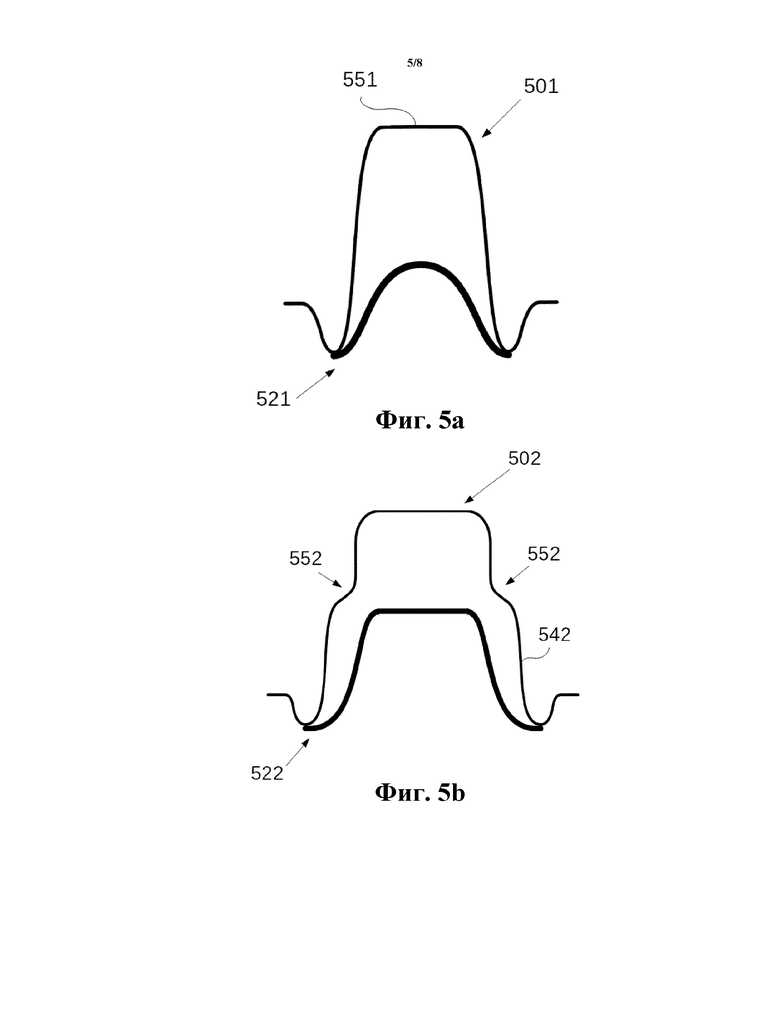

на фиг. 5a и фиг. 5b показаны примеры различных форм первой балки и накладных листов конструкции в соответствии с примерами центральной стойки кузова;

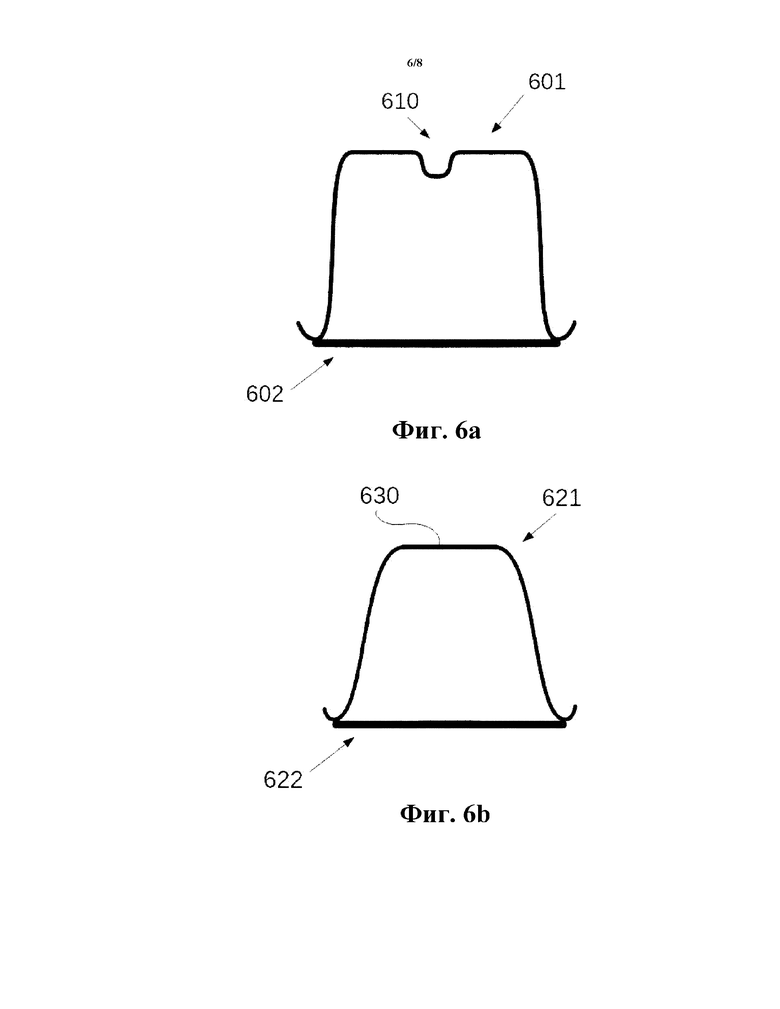

на фиг. 6a и фиг. 6b показаны примеры различных форм первой балки и накладного листа конструкции в соответствии с примерами бампера;

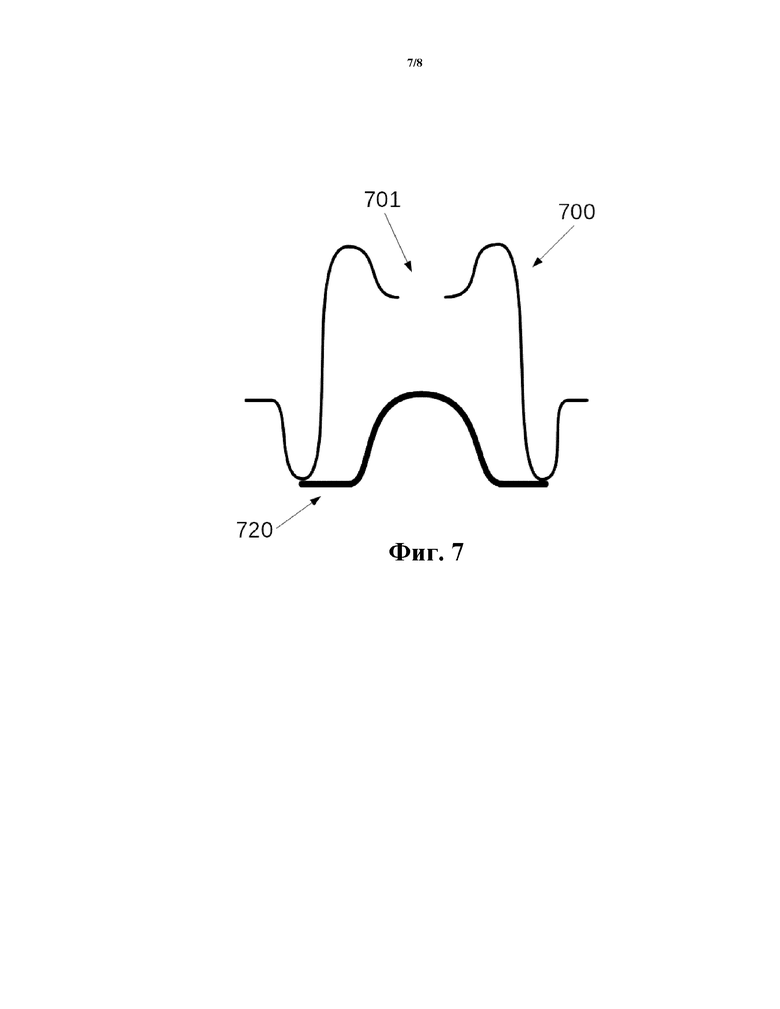

на фиг. 7 показан пример возможной конфигурации конструкционной балки в области, в которой первая балка содержит отверстие; и

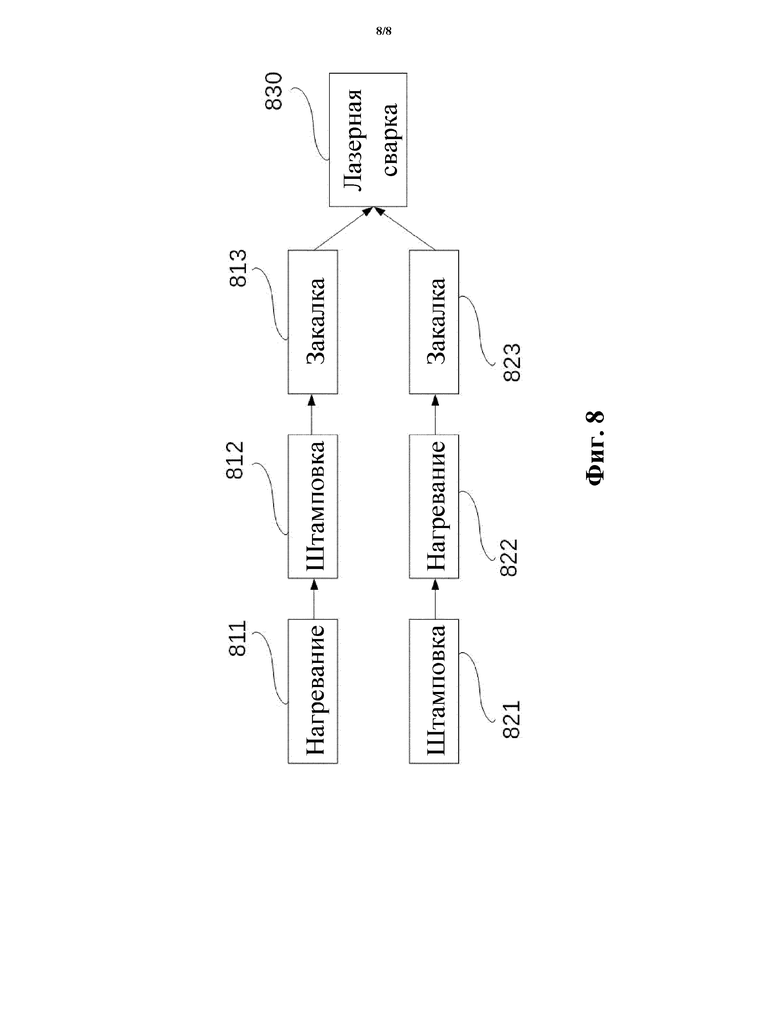

на фиг. 8 схематически показан пример возможного способа изготовления конструкционной балки.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ

На фиг. 1 показана центральная балка 100 центральной стойки кузова, которая, как правило, является приваренной к порогу в нижней части 105 и к панели крыши транспортного средства, например, легкового автомобиля, в верхней части 101. Она расположена между передними и задними сиденьями транспортного средства и является пригодной для различных целей. Как было показано ранее, она обеспечивает конструктивную опору каркаса транспортного средства и обеспечивает защитный барьер при дорожно-транспортном происшествии.

Центральная стойка кузова в некоторых примерах может содержать первую балку (или центральную балку), внешний лист и внутренний лист (или накладной лист). Накладной лист может служить для крепления деталей внутри транспортного средства, например, легкового автомобиля. Внешний лист может служить, в частности, обеспечению формы, дополняющей форму двери легкового автомобиля. Как накладной лист, так и внешний лист, в зависимости от конкретной реализации, могут вносить вклад в прочность конструкции и жесткость полученной в результате центральной стойки кузова.

Кроме того, центральная балка центральной стойки кузова также используется в качестве места крепления множества элементов, которые крепятся в предусмотренных с этой целью отверстиях. Центральная балка 100 центральной стойки кузова, показанная на фиг. 1, может содержать отверстие для установки крепления ремня безопасности и еще одно отверстие, в котором может размещаться дверной замок. Центральная балка центральной стойки кузова может дополнительно содержать открытые крепежные отверстия различных форм и размеров, например, для крепления пластмассовой оснастки или обшивки внутренних конструкций транспортного средства. На фиг. 1 также показаны закраины 106, которые выступают наружу.

Центральная часть 103 центральной балки центральной стойки кузова является наиболее критичной частью при боковом ударе транспортного средства. Удар может вызывать нарушение в конструкции, которое может причинить вред пассажирам транспортного средства. Поэтому важно обеспечить отсутствие деформации в данной центральной области 103 и, следовательно, усиление или укрепление данной зоны.

На фиг. 2a показан вид сзади центральной балки центральной стойки кузова. Центральная балка 200 центральной стойки кузова содержит закраины 211, которые выступают наружу, и канавку 212.

Центральная балка и накладной лист могут быть приварены друг к другу, и, так как лазерная сварка обеспечивает возможность непрерывной сварки, обе детали могут образовывать замкнутую конструкцию. Трубчатая сущность оказывает лучшее сопротивление крутящим и скручивающим усилиям, и, таким образом, может представлять интерес для такой конструкции, как центральная стойка кузова. Один из примеров показан на фиг. 2b, где центральная балка 200 центральной стойки кузова и накладной лист 220 подвергнуты сварке с образованием замкнутой конструкции. Как показано в данном примере, накладной лист также может содержать отверстия 221, например, для снижения веса или обеспечения возможности доступа к дверному замку.

С другой стороны, локально размещенные накладные листы могут быть приварены к центральной балке конструкции, например, центральной стойки кузова, в различных областях на части длины, например, центральной балки центральной стойки кузова. Таким образом, замкнутая конструкция может не образовываться, но могут быть усилены конкретные зоны. Один из примеров можно найти на фиг. 2c, где два накладных листа 230 приварены к центральной балке 200 центральной стойки кузова, что придает жесткость ее центральной и нижней частям.

Действие локально размещенных накладных листов заключается в уменьшении количества материала, используемого для придания жесткости конструкции и, таким образом, в снижении производственных затрат. Еще одним результатом локального размещения накладных листов является снижение веса не только по сравнению с предыдущей методикой сварки, но также по сравнению с примером, в котором, как показано на фиг. 2b, накладной лист проходит почти по всей длине центральной балки центральной стойки кузова.

На фиг. 3 схематически показаны накладной лист 320 и центральная балка 300 центральной стойки кузова в соответствии с компоновкой известного уровня техники. На данной фигуре оба элемента предусмотрены с горизонтальными закраинами 301, 321, которые выступают наружу. Накладной лист крепится к закраинам с использованием точечной сварки в точках 340 сварки. Накладной лист 320 крепится на закраинах, поскольку точечная сварка требует доступа и плоской поверхности размером приблизительно 30 мм, которая доступна только на закраинах.

На фиг. 4 схематически показан пример, в котором центральная балка 400 центральной стойки кузова и накладной лист 420 подвергнуты сварке в соответствии с одним из примеров настоящего изобретения. Центральная балка 400 центральной стойки кузова может иметь поперечное сечение в целом U-образной формы, для того чтобы она встречала изгибающие усилия на по меньшей мере части ее длины. U-образная форма содержит закраины 403, выступающие наружу, и канавки 401 с по существу плоской частью 402 на стыке между боковыми стенками U-образной формы и закраинами. Накладной лист 420 может содержать плоскую часть 422, в которой может располагаться зона 440 сварки.

Как показано на фиг. 4, накладной лист 420 и центральная балка 400 центральной стойки кузова могут быть соединены в области, наиболее близкой к центру конструкции, представленному осью А, в отличие от примера, показанного на фиг. 3, в котором центральная балка 300 центральной стойки кузова и накладной лист 320 подвергнуты сварке на закраинах в наружной области конструкции. Таким образом, накладной лист 420, показанный на фиг. 4, может не требовать наличия закраин, и центральная балка 400 центральной стойки кузова обладает плоской областью 402, достаточно большой для того чтобы обеспечивать возможность сварки, в частности лазерной сварки или более предпочтительно дистанционной лазерной сварки.

Соединение центральной балки и накладного листа в примерах настоящего изобретения может основываться на лазерной сварке вместо точечной сварки. Методики лазерной сварки используются для соединения металлических деталей друг с другом путем плавки и кристаллизации металла. Дополнительно во избежание образования пузырьков кислорода на стыке можно использовать защитный газ.

Лазерную сварку можно легко автоматизировать, т. е. увеличить ее скорость и точность, и она обычно не требует добавления дополнительного (присадочного) материала, так как основой стыка является расплавленный металл. Также она обеспечивает возможность непрерывной сварки без создания пор в сварном шве.

С другой стороны, лазерная сварка также позволяет создавать прерывистые сварные швы, образованные множеством сварных швов. Подобные прерывистые сварные швы могут иметь минимальную длину 10 мм, предпочтительно как минимум 30 мм.

В примерах настоящего изобретения как накладной лист, так и центральная балка конструкционной балки предпочтительно могут быть подвергнуты сварке при помощи дистанционной лазерной сварки. Процесс дистанционной лазерной сварки отличается большой фокальной длиной (до 1600 мм), высокой мощностью лазерного источника и отклонением луча при помощи устройства развертки. По сравнению с традиционной лазерной сваркой, технология дистанционной сварки предполагает повышенную гибкость (поскольку может быть учтено большее количество параметров процесса), большую скорость работы, меньшее количество ограничений и сокращенное время цикла.

Дистанционная лазерная сварка обычно основана на использовании устройства развертки для отклонения и позиционирования лазерного луча на поверхности обрабатываемой детали, перемещающейся с высокой скоростью, и в настоящее время наиболее широко принятыми устройствами развертки в применениях дистанционной сварки являются устройства трехмерной развертки, хотя могут быть использованы и устройства двумерной развертки. Блок устройства развертки может представлять собой гальванометрическую систему, в которой для направления лазерного луча используются подвижные зеркала, поворачиваемые двигателями. Блок устройства развертки может быть направлен на поверхность обрабатываемой детали в сочетании с роботом.

Необязательно для сокращения времени непроизводительного репозиционирования от одного сварного шва к следующему сварному шву перемещения блока устройства развертки и робота могут быть синхронизированы в реальном времени. Эта конфигурация общеизвестна как «сварка на лету». В конфигурациях «сварки на лету» робот имеет рабочую зону большого размера, тогда как блок устройства развертки обеспечивает точные перемещения с высокой скоростью.

Необязательно для повышения точности позиционирования система дистанционной лазерной сварки может содержать систему отслеживания шва. Системы отслеживания шва используются в конфигурациях сварки угловых швов, поскольку конфигурации сварки угловых швов более чувствительны к ошибкам позиционирования, чем швов внахлестку. Таким образом, можно дополнительно уменьшить размер сварного шва.

В некоторых конфигурациях системы сварки на лету и отслеживания шва могут быть скомбинированы.

Как было упомянуто ранее, лазерная сварка может улучшать результаты относительно точечной сварки, поскольку минимальная плоская поверхность, необходимая для лазерной сварки, имеет значительно меньший размер, т. е. приблизительно 2 мм по ширине, перпендикулярно направлению сварки, по сравнению с точечной сваркой, требующей ширины как минимум 15 мм. В случае дистанционной лазерной сварки, может быть использована сварка угловых швов с отслеживанием шва. Таким образом, в канавке конструкции центральной балки центральной стойки кузова может быть создана подходящая для лазерной сварки небольшая плоская область, размер которой может составлять по меньшей мере 2 мм и предпочтительно от 3 мм до 10 мм.

Как результат, в примере, показанном на фиг. 4, может быть достигнуто снижение веса, поскольку для накладного листа 420 требуется меньше материала. Так как в накладном листе 420 не требуются закраины, общий вес транспортного средства, например, легкового автомобиля, в некоторых случаях может быть снижен по сравнению с предшествующей практикой на приблизительно 1 килограмм, т. е. приблизительно 400 грамм в каждой центральной стойке кузова. Такое снижение является далеким от пренебрежимо малого, поскольку автомобильные компании добиваются снижения веса, каким бы небольшим оно ни было.

На фиг. 5a и фиг. 5b показаны различные примеры поперечного сечения центральной балки 501, 502 конструкционной балки и накладного листа 521, 522 в соответствии с другими примерами настоящего изобретения.

На фиг. 5a показан пример, в котором U-образное поперечное сечение центральной балки 501, в данном примере центральной балки центральной стойки кузова, содержит плоскую нижнюю стенку 551. Данный пример также содержит накладной лист 521 с по существу криволинейным поперечным сечением. На фиг. 5b показан пример, в котором каждая из боковых стенок 542 поперечного сечения центральной балки 502, в данном примере центральной балки центральной стойки кузова, снабжена переходной зоной 552, что может уменьшать изгиб. На фиг. 5b также показан накладной лист 522, поперечное сечение которого является по существу криволинейным в его центральной зоне и содержит плоскую нижнюю стенку.

На фиг. 6a и фиг. 6b показаны различные примеры поперечного сечения первой балки 601, 621 конструкционной балки и накладного листа 602, 622 в соответствии с другими примерами настоящего изобретения.

На фиг. 6a показан пример, в котором U-образное поперечное сечение первой балки 601 представляет собой часть бампера. В некоторых примерах бампер может содержать первую балку (или брус бампера) и накладной лист. Поперечное сечение первой балки 601 снабжено канавкой 610 в его нижней стенке, а накладной лист 602 имеет полностью плоское поперечное сечение. Наконец, на фиг. 6b показан еще один пример бампера, в котором U-образное поперечное сечение первой балки 621 имеет закругленную нижнюю стенку 630, а поперечное сечение накладного листа 622 является полностью плоским.

В других примерах конструкционная балка может составлять часть передней стойки кузова.

Как было упомянуто ранее, центральная балка центральной стойки кузова может содержать отверстия, например, для крепления ремня безопасности или дверного замка, поэтому в примере, показанном на фиг. 7, показана возможная конфигурация этих областей. В данном примере показана центральная балка 700 центральной стойки кузова, которая может содержать отверстие 701 в центре своей нижней стенки, и накладной лист 720, который может иметь конкретную форму, компенсирующую наличие отверстия.

Первая балка конструкционной балки и накладной лист могут быть изготовлены по отдельности, например, при помощи горячей штамповки. На фиг. 8 схематически показан способ в соответствии с одним из примеров настоящего изобретения. Этот способ включает два параллельных процесса, в которых первую балку конструкционной балки изготавливают при помощи горячей штамповки, в то время как накладной лист изготавливают при помощи холодной штамповки, а затем первую балку и накладной лист приваривают друг к другу.

Первый этап способа изготовления первой балки конструкционной балки при помощи процесса горячей штамповки состоит в нагревании 811 стальной заготовки в печи, например, до температуры 900–950°C. Затем заготовка подвергается штамповке 812 (по-прежнему оставаясь горячей) с целью получения требуемой формы. В конечном итоге заготовка подвергается закалке 813. Накладной лист может быть изготовлен при помощи такого же процесса или при помощи холодной штамповки, как показано на фиг. 8. Холодное формование включает преобразование листа металла при комнатной температуре внутри фасонного штампа под давлением 821. Затем металлический лист нагревают 822 и закаливают 823, получая закаленную деталь. После того как первая балка и накладной лист были изготовлены, они могут быть приварены 830 друг к другу, например, при помощи лазерной сварки.

Накладной лист также может быть изготовлен при помощи процесса горячей штамповки (не показано). Стальную заготовку можно нагреть в печи, подвергнуть штамповке, в то время как она по-прежнему является горячей, и в конечном итоге закалить. После того как обе детали были изготовлены, они могут быть приварены друг к другу, например, при помощи лазерной сварки.

Хотя в данном документе раскрыт только ряд примеров, возможны другие их альтернативы, модификации, применения и/или эквиваленты. Более того, охватываются также все возможные комбинации описанных примеров. Таким образом, объем настоящего изобретения не ограничивается конкретными примерами, но должен определяться только содержанием приведенной ниже формулы изобретения.

Группа изобретений относится к области транспортного машиностроения. Конструкционная балка содержит балку и накладной лист. Балка имеет поперечное сечение U-образной формы вдоль первой части своей длины. Поперечное сечение U-образной формы содержит выступающую наружу боковую закраину на боковой стенке и канавку на стыке между боковой стенкой и боковой закраиной. Канавка содержит на дне первую соединительную область. Накладной лист содержит вторую соединительную область. Накладной лист приварен к балке в первой и второй соединительных областях, которые имеют ширину приблизительно 2-10 мм. Центральная стойка кузова содержит упомянутую конструкционную балку. Передняя стойка кузова содержит упомянутую конструкционную балку. Бампер содержит упомянутую конструкционную балку. Способ изготовления конструкционной балки для транспортных средств включает этапы, на которых: создают балку и накладной лист. Сваривают балку и накладной лист в первой и второй соединительных областях. Достигается снижение веса и повышение амортизации к ударным нагрузкам кузова транспортных средств. 5 н. и 9 з.п. ф-лы, 12 ил.

1. Конструкционная балка, содержащая:

первую балку и накладной лист, выполненный с возможностью крепления к первой балке,

при этом первая балка имеет

поперечное сечение по существу U-образной формы вдоль по меньшей мере первой части своей длины, и причем U-образная форма содержит нижнюю стенку и две боковые стенки, и при этом

поперечное сечение дополнительно содержит выступающую наружу боковую закраину на конце по меньшей мере одной из двух боковых стенок и канавку на стыке между боковой стенкой и выступающей наружу боковой закраиной, причем

канавка содержит на дне или около дна канавки первую соединительную область, причем первая соединительная область является по существу плоской, и при этом

накладной лист содержит по существу плоскую вторую соединительную область, причем накладной лист приварен к первой балке в первой и второй соединительных областях, и причем первая соединительная область и вторая соединительная область имеют ширину приблизительно 2-10 мм.

2. Конструкционная балка по п. 1, отличающаяся тем, что содержит выступающую наружу боковую закраину на конце каждой из двух боковых стенок и канавку на стыке между боковыми стенками и каждой выступающей наружу боковой закраиной, при этом каждая канавка содержит первую соединительную область на дне или около дна канавки, и причем первая соединительная область является по существу плоской.

3. Конструкционная балка по п. 1 или 2, отличающаяся тем, что дополнительно содержит канавку на нижней стенке U-образной формы.

4. Конструкционная балка по любому из пп. 1-3, отличающаяся тем, что дополнительно содержит по меньшей мере переходную зону в по меньшей мере одной из боковых стенок U-образной формы.

5. Конструкционная балка по любому из пп. 1-4, отличающаяся тем, что накладной лист проходит почти по всей длине первой балки и совместно с первой балкой образует замкнутую конструкцию.

6. Конструкционная балка по любому из пп. 1-5, отличающаяся тем, что накладной лист приварен к первой балке при помощи лазерной сварки.

7. Конструкционная балка по любому из пп. 1-6, отличающаяся тем, что первая балка изготовлена из стали марки 22MnB5.

8. Центральная стойка кузова, содержащая конструкционную балку по любому из пп. 1-7.

9. Передняя стойка кузова, содержащая конструкционную балку по любому из пп. 1-7.

10. Бампер, содержащий конструкционную балку по любому из пп. 1-7.

11. Способ изготовления конструкционной балки для транспортных средств, при этом способ включает:

создание первой балки и накладного листа, выполненного с возможностью крепления к первой балке,

причем первая балка имеет по существу U-образное поперечное сечение на по меньшей мере первой части своей длины,

U-образная форма содержит нижнюю стенку и две боковые стенки,

U-образная форма дополнительно содержит выступающую наружу боковую закраину на конце по меньшей мере одной из двух боковых стенок и канавку на стыке между боковой стенкой и выступающей наружу боковой закраиной, причем

канавка содержит на дне или около дна канавки первую соединительную область, причем первая соединительная область является по существу плоской,

и при этом накладной лист содержит по существу плоскую вторую соединительную область, при этом первая соединительная область и вторая соединительная область имеют ширину приблизительно 2-10 мм, и

сварку первой балки и накладного листа в первой и второй соединительных областях.

12. Способ по п. 11, отличающийся тем, что сварка включает лазерную сварку.

13. Способ по п. 12, отличающийся тем, что лазерная сварка включает дистанционную лазерную сварку.

14. Способ по любому из пп. 11-13, отличающийся тем, что создание первой балки и накладного листа включает горячую штамповку первой балки и/или накладного листа.

| DE 102013017549 A1, 30.04.2014 | |||

| Материал подстилочный зоогигиенический | 2020 |

|

RU2735620C1 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ КОНСТРУКЦИИ ТИПА ОБОЛОЧКИ | 2008 |

|

RU2472661C2 |

| Приспособление для мытья металлической посуды | 1959 |

|

SU127007A1 |

Авторы

Даты

2020-01-23—Публикация

2016-12-16—Подача