Изобретение относится к области нефтепереработки, в частности к процессам термокаталитической деструкции высококипящего нефтяного сырья, в том числе прямогонного мазута, направленным на получение газообразных углеводородов и светлых фракций.

В настоящее время, с точки зрения углубления переработки нефти, наибольший интерес представляет модернизация процесса каталитического крекинга, являющегося самым крупнотоннажным процессом в рамках нефтеперерабатывающей и нефтехимической промышленности. Поскольку целевыми продуктами каталитического крекинга являются базовые компоненты автомобильных бензинов и газообразные продукты, в свою очередь, являющиеся сырьем для производства алкилбензинов и ряда полимерных продуктов нефтехимии, а сырьевая база каталитического крекинга в основном ограничивается применением вакуумного газойля, наиболее целесообразным способом модернизации процесса является новые каталитические технологии. Разработки последних лет относятся к созданию инновационных технологий, способных удешевить переработку тяжелых нефтяного сырья и сделать ее более экологичной.

В настоящее время описано много способов глубокой переработки тяжелых нефтяных фракций, тяжелых нефтей и нефтяных остатков в присутствии катализаторов [Ramasamy Marappa Gounder Heavy Crude Oil Processing - An Overview, 2012.-384 с.].

Известен способ переработки тяжелого нефтяного сырья путем смешения указанного сырья с твердым железосодержащим отходом металлообработки с размерами частиц не более 100 мкм и асфальтосмолопарафиновыми отложениями - отходом процесса добычи нефти, взятыми в количестве соответственно 0,03-0,1% и 3,0-5,0% от массы тяжелого нефтяного сырья, активации образованной смеси электромагнитным излучением с частотой 40-55 МГц, мощностью 0,2-0,6 кВт, при температуре 40-70°С, в течение 1-8 ч, последующего термического крекинга активированной смеси при температуре 370-420°С и разделения продуктов крекинга с получением газообразных углеводородов 1,1% мас. и жидких фракций выкипающих до 350°С - 81,3% мас. [RU 2622650 С1, кл. C10G 15/08, 19.06.2017. «Способ переработки тяжелого нефтяного сырья»].

Недостатком данного изобретения является предварительная обработка тяжелого нефтяного сырья электромагнитным излучением, что способствует большей энергозатратности, времени проведения процесса и аппаратурного оснащения.

Также известен железосодержащий катализатор, представляющий собой измельченные железомарганцевые конкреции, содержащие 4,5-15,0% мас. железа, 8,0-28,0% мас. марганца и 7,0-9,0% мас. кремния, с размером частиц 1-100 мкм, взятые в количестве 0,001-1,0%) мас. Катализатор вводят в сырье в виде суспензии в жидком углеводороде, выбранном из группы, включающей керосиновую, дизельную или легкую масляную фракции перегонки нефти. Крекинг проводят при температуре 500°С в среде водорода, при давлении 6,0 МПа, время контакта сырья и катализатора составляет 60 мин. выход светлой фракции составляет 85% мас. [RU 2638834 (13) С1, кл. B01J 23/84, 18.12.2017. «Катализатор для переработки тяжелых нефтяных остатков и способ его получения»].

Недостатком данного способа получения и применения катализатора является использование в виде суспензии с применением углеводородного растворителя, что способствует разложению растворителя при высоких температурах. Недостатком катализатора при применении является проявление каталитической активности преимущественно в среде водорода и при высоких давлениях.

Наиболее близким к предлагаемому изобретению является способ переработки тяжелого нефтяного сырья каталитическим крекингом в дистиллятные фракции в присутствии катализатора в герметичном автоклаве в среде инертного газа, отличающийся тем, что в качестве катализатора используют порошок кобальта микронных и субмикронных размеров в количестве 0,4-0,8% мас. процесс проводят при температуре 420°С в течение 1,5 ч с возможностью повторного использования катализатора [RU 2624864 (13) С1, кл. C10G 11/02, 10.07.2017. «Способ переработки мазута и тяжелого нефтяного сырья в дистиллятные фракции»]. Выход газообразных углеводородов составляет от 0,6 до 6,7% мас. Конверсия мазута и тяжелого нефтяного сырья с выходом светлых фракций достигает более 60-70% (свыше 60% на мазуте и до 96% - на нефти).

Основной недостаток известного технического решения мелкодисперсность катализатора, что способствует потере его на всех стадиях использования при реализации способа, а также долгая стадия его приготовления.

Задача изобретения - совершенствование технологии каталитического крекинга за счет применения нового катализатора - двойной соли хлорида натрия и хлорида алюминия (NaCl⋅AlCl)3, нанесенной на носитель - γ-оксид алюминия (γ-Al2O3), а также использование в качестве сырья нефтяного остатка - мазута, выкипающего выше 350°С.

Технический результат - увеличение выхода газообразных углеводородов, преимущественно С2-С4 олефинов (свыше 65%), с сохранением высокого выхода светлых фракций (свыше 70%).

Указанная задача достигается тем, что в способе переработки тяжелого нефтяного сырья каталитическим крекингом в присутствии катализатора, согласно изобретению с целью увеличения выхода углеводородных газов с сохранением выхода жидких углеводородных фракций, выкипающих до 350°С, в качестве катализатора используют двойную соль NaCl⋅AlCl3, нанесенную на γ-оксид алюминия, в соотношении «двойная соль: γ-оксид алюминия» - 1:3. Процесс осуществляют при температуре 450-650°С и объемной скорости подачи сырья от 1 до 3 ч-1. Предлагается использовать комплекс NaCl⋅AlCl3, катализатор изготавливается в виде гранул размером 3-5 мм, без добавления растворителя, процесс каталитического крекинга проводится при атмосферном давлении, без предварительной обработки исходного сырья высокочастотным электромагнитным излучением.

В качестве катализатора используется двойная соль хлоридов металлов NaCl⋅AlCl3 [ГОСТ 4233-77 «Натрий хлористый», ГОСТ 4452-66 «Алюминий хлористый безводный»], нанесенная на γ-оксида алюминия [ГОСТ 8136-85 «Оксид алюминия активный»] в соотношении «двойная соль: у -оксид алюминия» 1:3. Катализатор используется в виде гранул.

Деструкция тяжелого нефтяного сырья осуществляется на опытной установке с реактором проточного типа с объемом обогреваемой зоны 200 см3. Из мерной сырьевой емкости сырье подается с помощью перистальтического насоса типа РР-2-1Б в печь предварительного нагрева, откуда оно поступает в верхнюю часть реактора со стационарным слоем катализатора. Обогрев реакционной зоны проводится с помощью лабораторной трубчатой печи PTF 12/50/250. Контроль температуры осуществляется с помощью термопар. Продукты деструкции конденсируются в системе холодильников, жидкий продукт поступает в приемник конденсата. Газообразные продукты, пройдя через ловушку, поступают в барабанный счетчик с жидкостным затвором.

Состав продуктов определяется на хромато-масс-спектрометре Shimadzu GCMS-QP2020 с применением капиллярной колонки Rxi-5 ms.

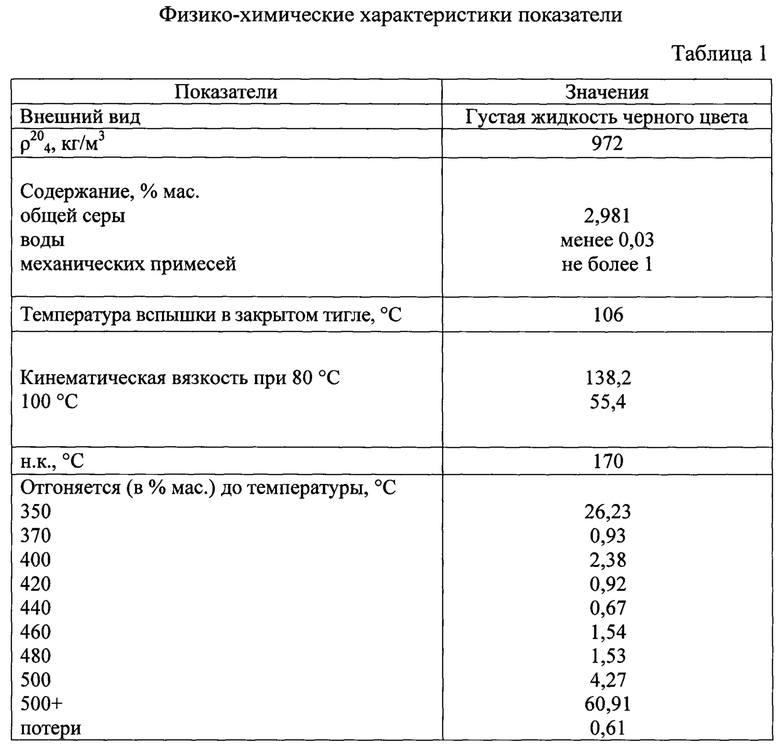

В эксперименте процесс проводили в проточной системе. В качестве сырья использовали мазут Западно-Сибирской нефти. Физико-химические показатели мазута Западно-Сибирской нефтипо ГОСТ 10585-2013 приведены в Таблице 1.

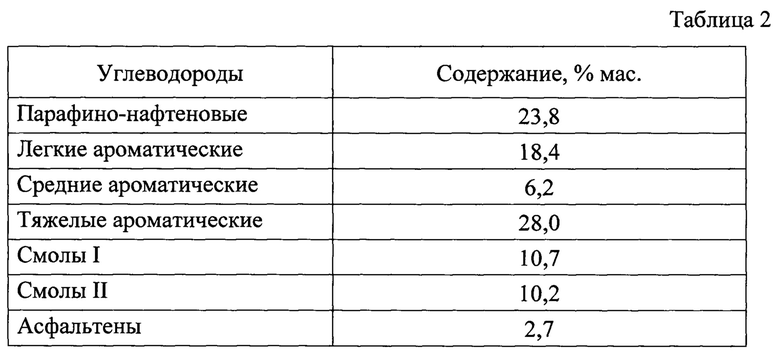

Групповой углеводородный состав мазута представлен в Таблице 2. Катализатор помещают в реактор в виде гранул размером 3-5 мм. Анализ известных способов термокаталитического разложения тяжелого нефтяного сырья, в частности прямогонного мазута, показывает, что использование модифицирующей добавки аквакомплекса двойной соли тетрахлоралюмината натрия на носителе гамма оксида алюминия, при соотношении NaCl⋅AlCl3 и γ-A12O3 1:3, неизвестно.

При такой процедуре модифицирование комплексами металлхлоридных катализаторов позволяет повысить выход газообразных углеводородов, а также сохранить выход светлых фракций, выкипающих до 350°С.

Кислоты Бренстеда, образующиеся в результате взаимодействия алюминийхлоридов с хлоридами металлов I и II групп Периодической системы элементов в присутствии протонодонорных соединений, являются перспективными катализаторами полифункционального действия в электрофильных процессам, к которому и относится процесс каталитического крекинга тяжелого нефтяного остатка. Фактором, определяющим электрофильную активность и избирательность действия катализаторов, служит их кислотность. Это позволяет предвидеть направления изменений активности и селективности катализаторов в конкретных химических процессах в соответствии с правилом антибатности: при увеличении кислотности электрофильных катализаторов возрастает их активность, но снижается избирательность (селективность) их действия.

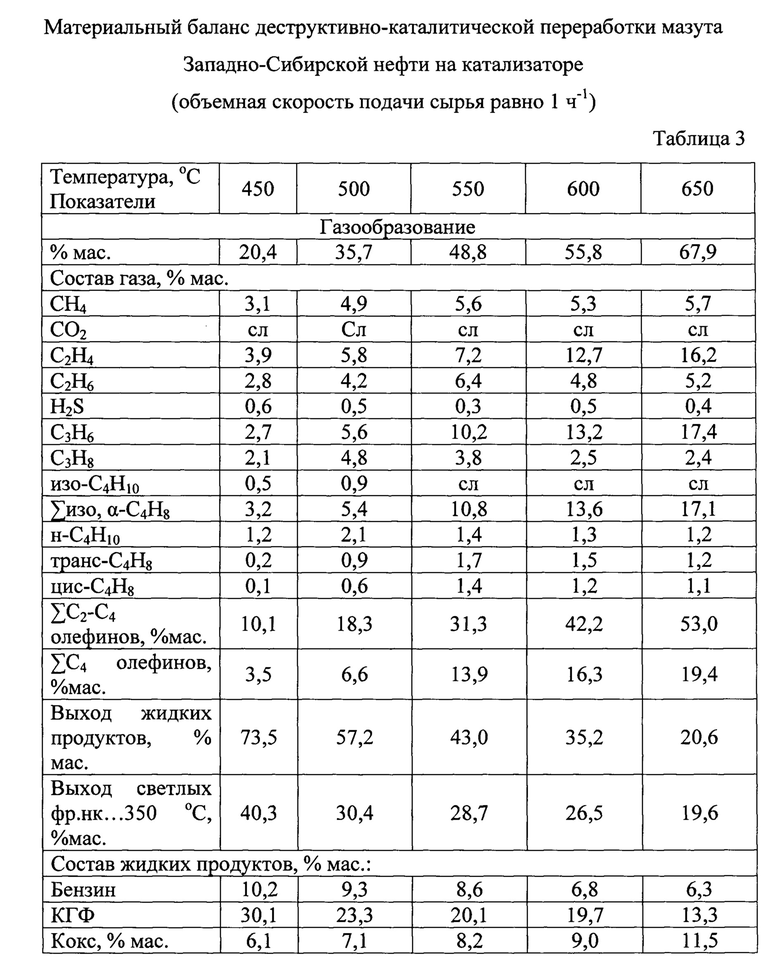

Примеры 1-5. Опыты проводят в интервале температур от 450-650°С при объемной скорости подачи сырья 1 ч-1 с получением углеводородных газов и светлых фракций выкипающих до 350°С.

Результаты представлены в табл. 3.

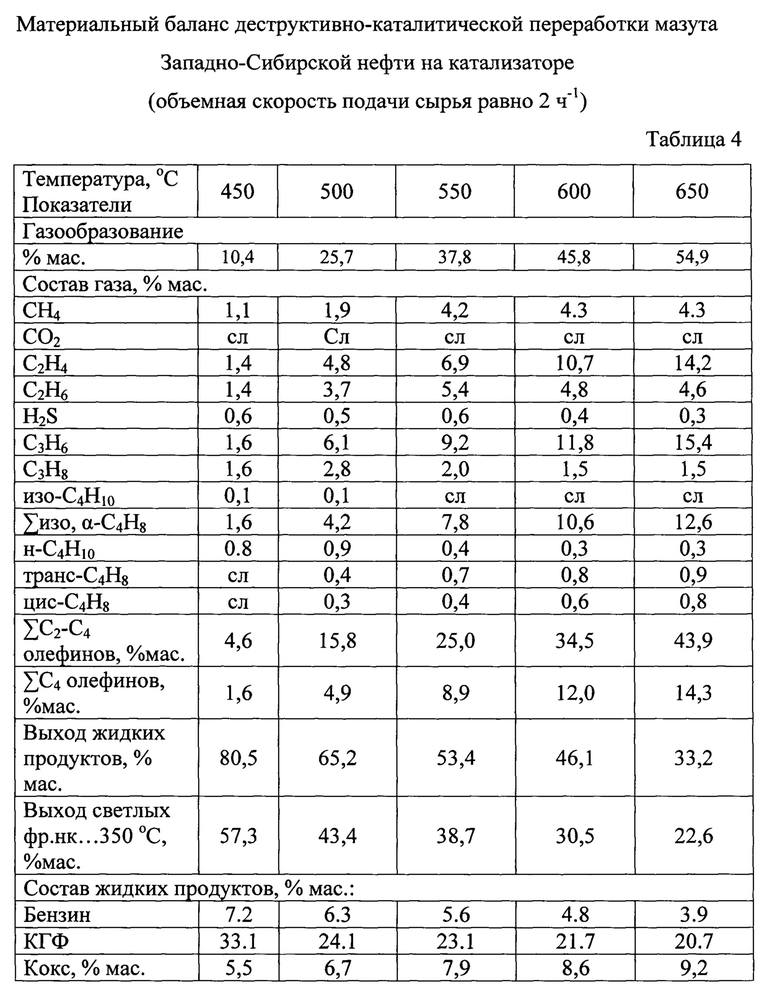

Примеры 6-10. Опыты проводят аналогично примерам 1-5 с тем отличием, что объемная скорость подачи сырья 2 ч-1.

Результаты представлены в табл. 4.

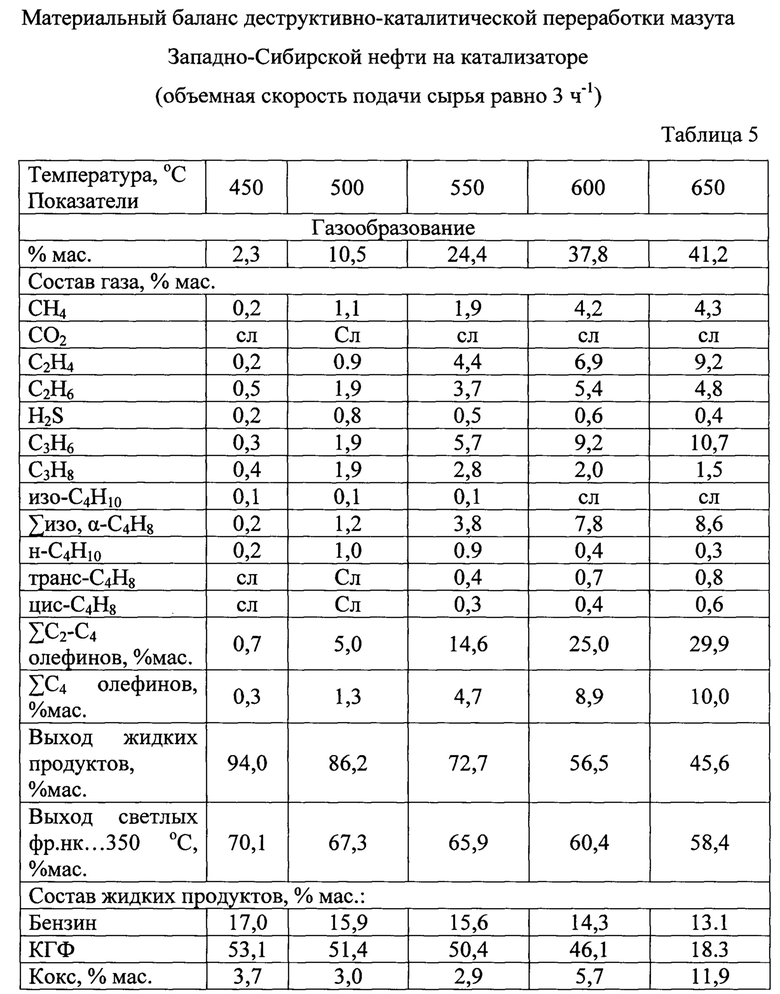

Примеры 11-15. Опыты проводят аналогично примерам 1-5, 6-10 с тем отличием, что объемная скорость подачи сырья 3 ч-1.

Результаты представлены в табл. 5.

Групповой углеводородный состав смеси нефтяных остатков

В соответствии с поставленной задачей были получены результаты по выходу низших газообразных углеводородов, преимущественно С2-С4 олефинов, где их выход составил свыше 65% мас. на сырье, а максимальный выход по прототипу 6,7% мас. Также сохраняется высокий выход светлых фракций - более 70% мае, по прототипу - 69,9% мас.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ СИСТЕМА В ПРОЦЕССЕ ТЕРМОЛИЗА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И ОТХОДОВ ДОБЫЧИ И ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2524211C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2616300C1 |

| ЖЕЛЕЗООКСИДНЫЙ КАТАЛИЗАТОР ДЛЯ ТЕРМОЛИЗА ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2010 |

|

RU2442648C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ В БОЛЕЕ ЛЕГКИЕ УГЛЕВОДОРОДЫ | 2008 |

|

RU2381256C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ | 2020 |

|

RU2762672C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2023 |

|

RU2812723C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2021 |

|

RU2785762C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 1997 |

|

RU2123026C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ В БОЛЕЕ ЛЕГКИЕ СОЕДИНЕНИЯ | 2008 |

|

RU2385344C1 |

Изобретение относится к области нефтепереработки, в частности к процессам каталитического крекинга высококипящего нефтяного сырья, в том числе прямогонного мазута, направленным на повышение светлых фракций. Изобретение относится к способу переработки тяжелого нефтяного сырья каталитическим крекингом в присутствии катализатора. В качестве катализатора используют двойную соль NaCl⋅AlCl3, нанесенную на γ-оксид алюминия, в массовом соотношении двойная соль:γ-оксид алюминия - 1:3, процесс осуществляют при температуре 450-650°С и объемной скорости подачи сырья от 1 до 3 ч-1 с получением газообразных и жидких углеводородных фракций. Технический результат - увеличение выхода газообразных углеводородов, преимущественно С2-С4 олефинов, с сохранением высокого выхода светлых фракций. 15 пр., 5 табл.

Способ переработки тяжелого нефтяного сырья каталитическим крекингом в присутствии катализатора, отличающийся тем, в качестве катализатора используют двойную соль NaCl⋅AlCl3, нанесенную на γ-оксид алюминия, в массовом соотношении двойная соль:γ-оксид алюминия - 1:3, процесс осуществляют при температуре 450-650°С и объемной скорости подачи сырья от 1 до 3 ч-1 с получением газообразных и жидких углеводородных фракций.

| US 4557803 A1, 10.12.1985 | |||

| С.Р | |||

| Сахибгареев, А.Д | |||

| Бадикова, Модифицированные металлохлоридные катализаторы для деструктивно-каталитической переработки углеводородного сырья, с | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

2022-09-29—Публикация

2021-07-08—Подача