Изобретение относится к области нефтепереработки и нефтехимии, в частности к способам переработки тяжелого нефтяного сырья и может быть использовано в нефтяной и нефтеперерабатывающей отраслях промышленности.

В настоящее время возрастает актуальность разработки методов переработки тяжелого нефтяного сырья, позволяющих повысить выход и качество целевых продуктов вследствие увеличения доли тяжелых нефтей в структуре запасов России. Не менее актуальной остается проблема утилизации и переработки отходов производств различных отраслей промышленности.

Одним из направлений получения целевых продуктов с повышенным выходом и качеством при переработке тяжелого нефтяного сырья является использование приема активирования исходного сырья обработкой электромагнитным излучением при определенных режимных условиях.

Известны способы переработки тяжелого нефтяного сырья с проведением предварительной обработки исходного сырья электромагнитным излучением с последующим каталитическим крекингом обработанного сырья в присутствии цеолитсодержащего катализатора при температуре 380-500°С и разделением полученных продуктов (RU 2534986, 2014), с проведением предварительной обработки исходного сырья электромагнитным излучением с последующим каталитическим крекингом обработанного сырья в присутствии цеолитсодержащего катализатора с добавкой, состоящей из носителя, содержащего гамма-оксид алюминия 20-80% масс. и упорядоченный мезопористый оксид кремния - остальное до 100% масс., и лантана, нанесенного на носитель в количестве 0,5-25% масс. от последнего с последующим разделением полученных при каталитическом крекинге продуктов (RU 2592548, 2016). Указанные способы позволяют повысить выход и качество целевых продуктов. Однако данным способам свойственны серьезные проблемы, связанные, в том числе, с производством и регенерацией используемых катализаторов, а также дорогостоящим аппаратурным оформлением.

Известен способ переработки тяжелого углеводородного сырья путем его предварительной последовательной обработки низкочастотным ультразвуковым излучением при температуре 50-60°С, с частотой 21,3 кГц, при мощности 4,2 кВт, в течение 1,5 ч и высокочастотным электромагнитным излучением с частотой 49,5-52 МГц, мощностью 0,4 кВт, при температуре 50-60°С, атмосферном давлении и времени обработки 4 ч, последующего термического крекинга обработанного сырья и разделения полученных продуктов (В.А. Винокуров и др. Исследование низкотемпературного термического крекинга вакуумного газойля под действием электромагнитного излучения. Технология переработки нефти и газа, нефтехимия и химмотология топлив и смазочных масел. Труды российского государственного университета нефти и газа имени И.М. Губкина, №2/259, 2010, с. 61-69). Недостаток известного способа заключается в недостаточном выходе дистиллятов. Кроме того, использование комбинированного воздействия акустических и электромагнитных полей приводит к усложнению аппаратной реализации способа.

Более близким к изобретению является способ переработки тяжелого углеводородного сырья путем его предварительной обработки высокочастотным электромагнитным излучением с частотой 49,5 МГц, мощностью 0,4 кВт, при температуре 50°С, атмосферном давлении и времени обработки 4 ч, последующего термического крекинга обработанного сырья и разделения полученных продуктов термического крекинга. В качестве сырья используют битуминозную нефть Русского месторождения, прямогонный мазут (В.А. Винокуров и др. Особенности термического крекинга тяжелого нефтяного сырья в электромагнитном поле. Промышленный сервис, 2012, №4(45), с. 2-5). Высокочастотная электромагнитная обработка тяжелой нефти Русского месторождения с последующей деструкцией активированной нефти при температуре 397°С и атмосферном давлении способствует образованию бензиновой фракции до 8% и дизельной фракции до 75%, исключает коксообразование и снижает выход углеводородных газов до 1-2%. Недостатки способа заключаются в недостаточном качестве получаемых бензиновой и дизельной фракций.

Таким образом, известный способ недостаточно эффективен.

Задача описываемого изобретения заключается в повышении эффективности способа переработки тяжелого нефтяного сырья.

Поставленная задача достигается описываемым способом переработки тяжелого нефтяного сырья путем смешения указанного сырья с твердым железосодержащим отходом металлообработки с размерами частиц не выше 100 мкм и асфальтосмолопарафиновыми отложениями - отходом процесса добычи нефти, взятыми в количестве соответственно 0,03-0,1% и 3,0-5,0% от массы тяжелого нефтяного сырья, активации образованной смеси электромагнитным излучением с частотой 40-55 МГц, мощностью 0,2-0,6 кВт, при температуре 40-70°С, в течение 1-8 ч, последующего термического крекинга активированной смеси при температуре 370-420°С и разделения продуктов крекинга с получением целевых фракций.

Достигаемый технический результат заключается в повышении качеств бензиновой, дизельной и газойлевой фракций (снижение содержания серы в указанных фракциях, повышение октанового числа бензиновой фракции, повышение цетанового числа и снижение температуры застывания дизельной фракции) при сохранении выхода целевых фракций, а также в использовании отходов промышленности. Кроме того, при проведении данного способа выход целевых фракций сохраняется при меньшем количестве используемого исходного сырья за счет использования отхода - асфальтосмолопарафиновых отложений, что приводит к повышению экономических характеристик способа в целом.

Сущность описываемого способа заключается в следующем.

В качестве исходного сырья в описываемом способе возможно использовать тяжелые нефти, в том числе битуминозные, тяжелые фракции нефти, такие как, например, вакуумные газойли, газойли в смеси с мазутом, тяжелые нефтяные остатки атмосферно-вакуумной трубчатки, нефтяные отходы.

В качестве твердых железосодержащих отходов металлообработки с размерами частиц не более 100 мкм используют такие отходы, как, в частности, железосодержащую пыль, измельченные железные опилки, измельченные железные стружки. Содержание железа в указанных отходах составляет не менее 65% масс.

Указанные отходы используют в количестве 0,03-0,1% от массы исходного тяжелого нефтяного сырья.

Используемые асфальтосмолопарафиновые отложения - отходы процесса добычи нефти АСПО представляют собой сложную углеводородную смесь, состоящую из парафино-нафтеновых углеводородов - 30-80% масс., смолисто-асфальтеновых веществ - 5-20% мас., связанной воды - до 10% масс., мех. примесей - до 5% масс.

Значительное количество АСПО поднимается вместе с подъемом оборудования при проведении ремонта скважин, а также образуется в процессе очистки этого оборудования. Указанные АСПО часто сбрасывают на землю, загрязняя окружающую среду. Утилизация указанных отходов в нефтепереработке с использованием последних, в частности, в качестве добавки, как без подготовки, так и после предварительной подготовки к нефти не является эффективным, поскольку добавка резко снижает свойства прокачиваемости в условиях низких температур. Кроме того, возможен процесс повторного выпадения АСПО из товарной нефти (Экспресс-информация. Серия "Транспорт и хранение нефти". М., ВНИИОЭНГ, 1990 г., N 5, с. 44-45, RU 2177490, 2001, RU 2183647, 2002).

Указанные отходы используют в количестве 3,0-5,0% от массы исходного тяжелого нефтяного сырья.

Способ проводят следующим образом.

Исходное сырье смешивают с твердым железосодержащим отходом металлообработки с размерами частиц не более 100 мкм и асфальтосмолопарафиновыми отложениями - отходом процесса добычи нефти, взятыми в количестве соответственно 0,03-0,1% и 3,0-5,0% от массы тяжелого нефтяного сырья. Затем полученную смесь обрабатывают (активируют) воздействием электромагнитным излучением с частотой 40-55 МГц, мощностью 0,2-0,6 кВт. Процесс активации проводят в течение 1-8 ч, при температуре 40-70°С. После проведения обработки осуществляют крекинг активированной смеси при температуре 370-420°С и атмосферном давлении с получением продуктов крекинга: фракции углеводородов (например, нк-420°С), углеводородных газов и остатка.

Для получения целевых нефтепродуктов проводят разделение указанной фракции углеводородов (например, нк-420°С) дистилляцией с выделением целевых бензиновой фракции, дизельной фракции и газойлевой фракции.

Получаемые бензиновая, дизельная фракции могут быть использованы как компоненты моторных топлив. Полученную газойлевую фракцию возможно использовать в качестве котельного топлива, а также рецикла в описываемом способе. Остаток может быть использован для приготовления дорожного битума. При этом используемый в процессе твердый железосодержащий отход металлообработки, а также механические примеси, содержащиеся в АСПО и в исходном сырье, сосредотачиваются в указанном остатке.

Возможность повышения качества дистиллятов достигают использованием при переработке тяжелого нефтяного сырья процесса смешения последнего с вышеуказанными отходами в оговоренных концентрациях под воздействием электромагнитной обработки полученной смеси благодаря синергизму их действия, что способствует эффективному процессу дальнейшего термического крекинга.

Изобретение иллюстрируется ниже представленным примером, не ограничивающим последнее.

Пример

В качестве исходного сырья используют нефть Русского месторождения, имеющую следующие характеристики: плотность при 20°С, кг/м3 - 941,3; кинематическая вязкость при 20°С, мм2/с - 595,8, содержание серы, % масс. - 0,389, содержание воды, % масс. - 0,5, содержание мех. примесей и металлов соответственно 0,024% масс. и 52,9 ррm.

Исходное сырье смешивают с твердым железосодержащим отходом металлообработки с размерами частиц 20-90 мкм и асфальтосмолопарафиновыми отложениями - отходом процесса добычи нефти, взятыми в количестве соответственно 0,03% и 3,0% от массы тяжелого нефтяного сырья.

При этом используют АСПО следующего состава: парафино-нафтеновые углеводороды - 76,6% мас., смолисто-асфальтеновые вещества- 12,4% масс., связанной воды - 7,7% масс., мех. примеси - 3,3% масс.

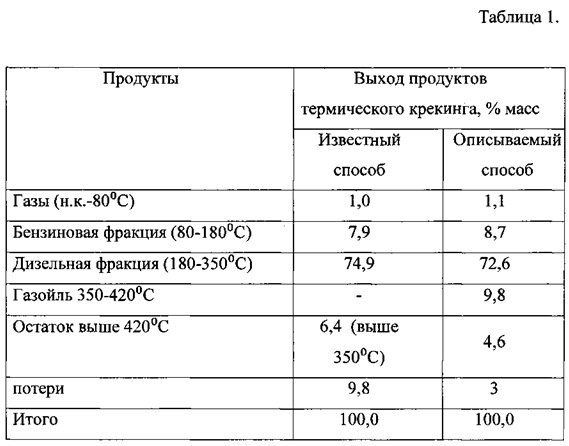

Полученную смесь подвергают обработке (активации) воздействием электромагнитным излучением с частотой 40 МГц, мощностью 0,2 кВт, при продолжительности активации 3 ч. и температуре 50°С. Затем активированную смесь подвергают термическому крекингу при температуре 380°С. Продукты крекинга разделяют с получением целевых фракций: бензиновой 80-180°С, дизельной 180-350°С, газойлевой 350-420°С, а также газа и остатка выше 420°С. Данные по выходу продуктов крекинга в сравнении с аналогичными данными по известному способу приведены в таблице 1.

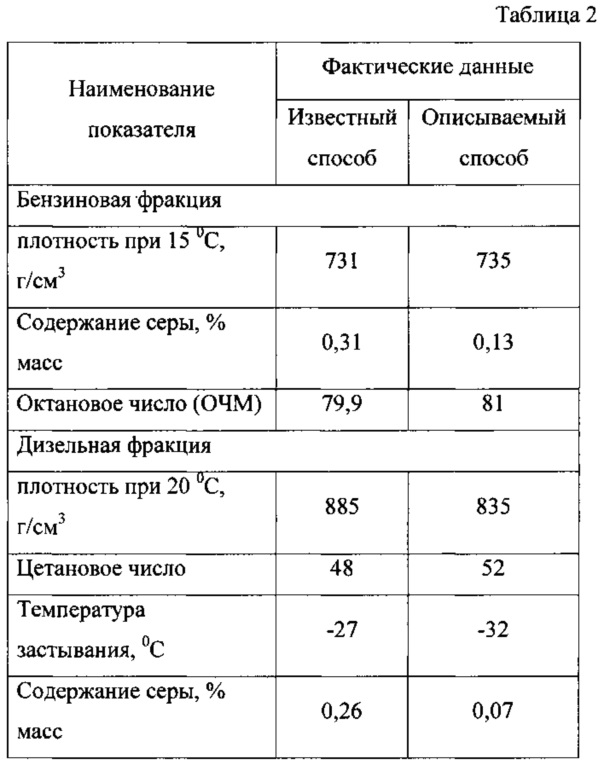

Сравнительные данные по качеству целевых продуктов приведены в таблице 2.

Полученный при этом газойль содержит серу в количестве 0,4% масс.

Из приведенных данных следует, что способ согласно изобретению позволяет при высоком суммарном выходе целевых продуктов снизить содержание серы в бензиновой фракции более чем в 2 раза, в дизельной фракции - более чем в 3 раза, что является неожиданным результатом. Описываемый способ позволяет также повысить октановое и цетановое числа соответственно бензиновой и дизельной фракций и получить газойлевую фракцию повышенного качества.

Проведение способа с применением других концентраций используемых отходов и иных режимных условий активации смеси исходного сырья и отходов электромагнитного излучения, входящих в оговоренные выше интервалы, приводит к аналогичным результатам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА КАТАЛИТИЧЕСКИМ КРЕКИНГОМ В ПРИСУТСТВИИ ДВОЙНОЙ СОЛИ NaCl⋅AlCl | 2021 |

|

RU2780730C1 |

| Способ переработки тяжелой нефти или гудрона | 2024 |

|

RU2826743C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2009 |

|

RU2404228C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2592548C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2017 |

|

RU2671640C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2375409C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2019 |

|

RU2747259C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2655382C2 |

| Способ обработки мазута и тяжелых нефтепродуктов путем воздействия сильноточным высоковольтным разрядом высокой частоты и устройство для его осуществления | 2023 |

|

RU2829039C1 |

Настоящее изобретение относится к способу переработки тяжелого нефтяного сырья путем смешения указанного сырья с твердым железосодержащим отходом металлообработки с размерами частиц не более 100 мкм и асфальтосмолопарафиновыми отложениями - отходом процесса добычи нефти, взятыми в количестве соответственно 0,03-0,1% и 3,0-5,0% от массы тяжелого нефтяного сырья, активации образованной смеси электромагнитным излучением с частотой 40-55 МГц, мощностью 0,2-0,6 кВт, при температуре 40-70°C, в течение 1-8 ч, последующего термического крекинга активированной смеси при температуре 370-420°C и разделения продуктов крекинга с получением целевых фракций. Предлагаемый способ позволяет повысить качество получаемых бензиновой, дизельной и газойлевой фракций при сохранении выхода. 2 табл., 1 пр.

Способ переработки тяжелого нефтяного сырья путем смешения указанного сырья с твердым железосодержащим отходом металлообработки с размерами частиц не более 100 мкм и асфальтосмолопарафиновыми отложениями - отходом процесса добычи нефти, взятыми в количестве соответственно 0,03-0,1% и 3,0-5,0% от массы тяжелого нефтяного сырья, активации образованной смеси электромагнитным излучением с частотой 40-55 МГц, мощностью 0,2-0,6 кВт, при температуре 40-70°C, в течение 1-8 ч, последующего термического крекинга активированной смеси при температуре 370-420°C и разделения продуктов крекинга с получением целевых фракций.

| В.А | |||

| Винокуров и др | |||

| Особенности термического крекинга тяжелого нефтяного сырья в электромагнитном поле | |||

| Промышленный сервис, 2015, N4 (45), с.2-5 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ (ВАРИАНТЫ) | 2005 |

|

RU2292378C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2592548C1 |

| WO 2010135380 A1, 25.11.2010. | |||

Авторы

Даты

2017-06-19—Публикация

2016-09-02—Подача