Изобретение относится к машиностроению, в частности к цилиндрическим шарикоподшипниковым узлам различных машин и механизмов.

Известен [1, табл. 142, стр. 250] подшипниковый узел, состоящий из радиального шарикоподшипника, установленного внутренним кольцом на цельный цилиндрический вал, а наружным кольцом в отверстие в корпусе, например, редуктора. Достоинством подшипникового узла такой конструкции является его несложность и технологичность сборки. При этом натяг в сопряжении вал-внутреннее кольцо подшипника обеспечивается в процессе изготовления вала, при котором диаметр вала изготавливается размером, обеспечивающим при сборке натяг в сопряжении вал-внутреннее кольцо подшипника. Перед запрессовкой на вал подшипники, имеющие посадку с натягом, необходимо нагреть [2, стр. 38] в масляной ванне до 80-90°C.

Недостатком подшипникового узла такой конструкции является невозможность восстановления натяга в сопряжении вал-внутреннее кольцо подшипника в процессе эксплуатации. Многолетней практикой применения шарикоподшипников установлено [1, стр. 144], что соединение с валом или корпусом колец подшипников, вращающихся относительно нагрузки, должно осуществляться обязательно с натягом, исключающим проворачивание и обкатывание кольцом сопряженной детали. При недостаточном натяге и циркуляционном нагружении между кольцом и посадочной поверхностью может появиться зазор в разгруженной зоне, что приводит к обкатыванию кольцом сопряженной поверхности, ее развальцовке, контактной коррозии, истиранию, снижению точности вращения и разбалансировке. Как показывает практика ремонта различных узлов и агрегатов машин, большой процент деталей подшипниковых узлов при ремонте выбраковываются из-за обкатывания кольцом подшипника сопряженной поверхности и развальцовки, контактной коррозии по причине перехода первоначально установленного натяга в сопряжении в зазор в процессе эксплуатации. Так как устранение возникшего зазора в процессе эксплуатации является сложным процессом, требующим выполнение разборочно-сборочных и восстановительных операций с затратой большого количества времени и средств, то, зачастую, в условиях эксплуатации продолжают эксплуатировать подшипниковые узлы с зазором до тех пор, пока не наступит срок капитального ремонта машины. При таких условиях эксплуатации подшипниковых узлов резко снижается общая эффективность применения машины в целом, тратится много времени и средств на восстановление посадочных поверхностей в процессе ремонта машины, а подшипники, бывшие в эксплуатации, практически всегда требуют замены, что повышает стоимость ремонта.

Наиболее близким по технической сущности является подшипниковый узел [3, стр. 98, рис. 8.7.18-8.7.21], который состоит из подшипника с внутренним кольцом конической формы, который на валу крепится с помощью стяжной втулки или закрепительной втулки. Достоинством таких подшипниковых узлов является удобство монтажа или демонтажа подшипника, но они имеют существенный недостаток. Недостаток заключается в том, что большие осевые нагрузки, направленные по оси от меньшего конуса к большему, могут привести к заклиниванию подшипника, и даже к его разрушению. Следующим недостатком является ухудшение центрирования и введение дополнительного звена в виде стяжной втулки в размерную цепь вал-внутреннее кольцо подшипника. Известно, что увеличение количества звеньев в размерной цепи способствует снижению ее надежности. Тем более, применение стяжной или закрепительной втулок невозможно для радиальных шарикоподшипников, у которых отверстие внутреннего кольца имеет цилиндрическую форму, а не коническую.

Таким образом, проблема заключается в том, что необходимо разработать такой подшипниковый узел, конструкция которого позволяла бы устранять зазор в сопряжении вал-внутреннее кольцо подшипника в процессе эксплуатации без выполнения разборочно-сборочных операций узла и операций восстановления посадочной поверхности вала до номинального размера и замены подшипника. Данную проблему можно устранить путем внесения изменений в классическую конструкцию шарикоподшипникового узла, таким образом, чтобы была возможность устранения зазора в подшипниковом узле в процессе эксплуатации по мере ее появления. Как уже было отмечено выше, в процессе эксплуатации первоначальный натяг в сопряжении вследствие износа постепенно переходит в зазор со всеми вытекающими отсюда отрицательными последствиями.

Целью изобретения является разработка конструкции цилиндрического шарикоподшипникового узла, позволяющего регулировать посадку в сопряжении вал-внутреннее кольцо подшипника в процессе эксплуатации без выполнения разборочно-сборочных и восстановительных операций, тем самым продлить ресурс подшипникового узла и машины в целом, уменьшить ее простой по причине отказа подшипникового узла.

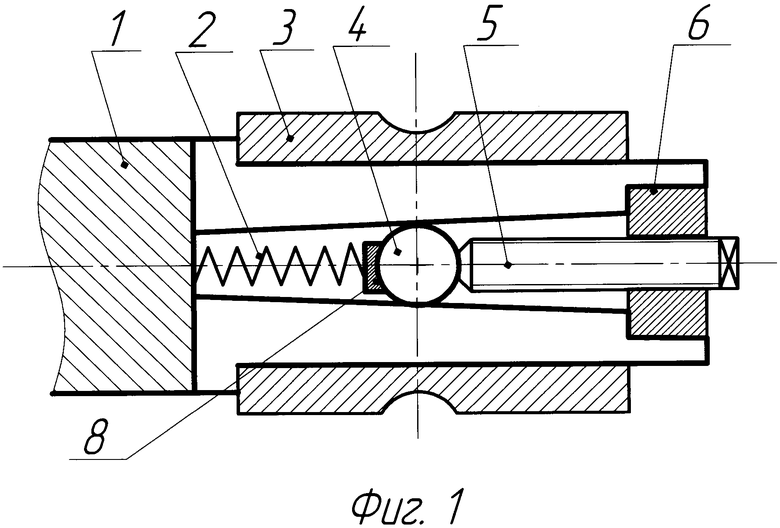

На фиг. 1 показан предлагаемый узел подшипника (вид спереди), конструкция которого позволяет регулировать посадку в сопряжении вал-внутреннее кольцо подшипника (устранять возникший в ходе эксплуатации зазор без операций разборки-сборки), где приняты следующие обозначения: 1 - вал, на который устанавливается подшипник качения, 2 - пружина, 3 - внутреннее кольцо подшипника, 4 - шарик распорный, 5 - винт регулировочный, 6 - гайка направляющая, 8 - пята пружины.

На фиг. 2 показан узел подшипника (вид справа), где приняты следующие обозначения: 7 - паз продольный, остальные обозначения те же, что и на фиг. 1.

Сущность изобретения заключается в следующем.

В процессе изготовления вала 1, на концах которого будут располагаться шарикоподшипники (например, вал редуктора), высверливают коническое отверстие (Фиг. 1) и нарезают продольные пазы 7. У большого основания конуса вытачивают цилиндрическую часть и нарезают внутреннюю резьбу, куда заворачивают и закрепляют направляющую гайку 6. Перед установкой направляющей гайки 6 на место в коническое отверстие последовательно устанавливают пружину 2, пяту 8 и распорный шарик 4. В направляющую гайку 6 вворачивают регулировочный винт 5. Под действием пружины 2 распорный шарик 4 постоянно прижимается к торцу регулировочного винта 5. Регулировочный винт 5 вворачивают до тех пор, пока распорный шарик 4 не войдет в контакт с поверхностью конического отверстия. При этом распорный шарик 4 не должен оказывать силовое воздействие на поверхность конического отверстия, то есть посадка в сопряжении шарик-коническое отверстие должна быть так называемой «с нулевым зазором». Вал к установке на него подшипника качения готов. Устанавливают подшипник качения 1 на вал, то есть собирают подшипниковый узел по обычной технологии. Как уже отмечалось выше, перед запрессовкой на вал подшипников, имеющих посадку с натягом, необходимо нагреть [2, стр. 38] их в масляной ванне до 80-90°C. По мере появления зазора в процессе эксплуатации подшипникового узла, заворачивают регулировочный винт 5, тем самым перемещая распорный шарик 4 в осевом направлении в сторону малого основания конуса. При этом распорный шарик 4, оказывая силовое воздействие на поверхность конуса, раздает материал вала в радиальном направлении и переводит появившийся зазор обратно в натяг. Таким образом, периодически (по мере появления зазора) выполняя описанную процедуру, можно всегда в сопряжении вал-внутреннее кольцо подшипника поддерживать требуемый натяг, тем самым поддерживать ресурс подшипникового узла в процессе эксплуатации. Необходимо отметить, что зазор необходимо устранять (переводить в натяг) в самом начале его появления, что не вызывает технических затруднений, то есть не запустить этот процесс. Так как значение зазора (особенно в начале его появления) не значительное, например в пределах нескольких микрометров, то не требуется большое силовое воздействие распорного шарика 4 на поверхность конического отверстия. Наличие пазов 7 позволяет также уменьшить необходимое усилие раздачи.

Восстановление натяга в сопряжении вал-внутреннее кольцо шарикоподшипника при предложенной конструкции подшипникового узла осуществляется следующим образом.

При появлении зазора в данном сопряжении плавно вращают регулировочный винт 5, перемещая распорный шарик 4 в сторону малого основания конуса. При этом распорный шарик 4, оказывая силовое воздействие на поверхность конического отверстия, раздвигает в радиальном направлении материал вала посадочной поверхности шарикоподшипника, тем самым увеличивая наружный диаметр, то есть диаметр посадочной поверхности вала 1. Продольные пазы 7 способствуют снижению прилагаемого усилия, облегчают процесс перемещения материала вала в радиальном направлении. Так как значение натяга в сопряжении вал-внутреннее кольцо шарикоподшипника небольшое и образовавшийся зазор в сопряжении в начальный период возникновения имеет небольшое значение, для компенсации образовавшегося зазора не требуется больших усилий.

Технический эффект заключается в повышении ресурса подшипникового узла и машины в целом. Также уменьшаются простои машины по причине отказа подшипникового узла в процессе эксплуатации, уменьшается трудоемкость ремонтных воздействий по причине практического исключения разборочно-сборочных операций.

Источники информации

1. Анурьев В.И. Справочник конструктора-машиностроителя: в 3-х т.: Т. 2. - 8-е изд., перераб. и доп. / Под ред. И.Н. Жестковой. - М.: Машиностроение, 2001. - 912 с.: ил.

2. Справочная книга по технологии ремонта машин в сельском хозяйстве. / Под ред. А.И. Селиванова. М.: «Колос», 1975. - 600 с. с ил.

3. Курмаз Л.В. Детали машин. Проектирование: Справочное учебно-методическое пособие / Л.В. Курмаз, А.Т. Скойбеда. - 2-е изд., испр. М.: Высш. шк., 2005. - 309 с.: ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРЕТКА ВЕЛОСИПЕДА | 2004 |

|

RU2253588C1 |

| Ротор турбомашины | 1989 |

|

SU1642078A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 1992 |

|

RU2067230C1 |

| Центральный редуктор ведущего моста транспортного средства | 1989 |

|

SU1703506A1 |

| ПОДШИПНИК КАЧЕНИЯ, ПОДШИПНИКОВЫЙ УЗЕЛ, СПОСОБ МОНТАЖА И ДЕМОНТАЖА ПОДШИПНИКА КАЧЕНИЯ В ПОДШИПНИКОВОМ УЗЛЕ, СЪЕМНИК ДЛЯ ДЕМОНТАЖА | 1990 |

|

RU2006709C1 |

| ОХЛАЖДАЕМЫЙ ШАРИКОПОДШИПНИКОВЫЙ УЗЕЛ | 1994 |

|

RU2085776C1 |

| ПЕДАЛЬ ВЕЛОСИПЕДА | 2005 |

|

RU2278055C1 |

| Наконечник стоматологический | 1989 |

|

SU1621909A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ Абрамова В.А. | 2014 |

|

RU2568626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВОГО УЗЛА | 2004 |

|

RU2276293C1 |

Изобретение относится к машиностроению, в частности к цилиндрическим шарикоподшипниковым узлам различных машин и механизмов. Подшипниковый узел состоит из радиального шарикоподшипника, установленного внутренним кольцом (3) на цельный цилиндрический вал (1), а наружным кольцом в отверстие в корпусе, например, редуктора. На конце вала (1), на который устанавливают внутреннее кольцо (3), соосно с валом (1) высверлено торцовое коническое отверстие определенной глубины, нарезаны продольные пазы. В коническое отверстие установлены последовательно пружина (2) и распорный шарик (4). На цилиндрической части большого основания конического отверстия установлена направляющая гайка (6), в резьбовое отверстие которой ввернут регулировочный винт (5) до контакта ее торца с распорным шариком (4), который, по мере появления зазора между валом (1) и внутренним кольцом (3), постепенно вворачивают до перехода образовавшегося зазора в натяг. Технический результат: разработка конструкции цилиндрического шарикоподшипникового узла, позволяющего регулировать посадку в сопряжении вал-внутреннее кольцо подшипника в процессе эксплуатации без выполнения разборочно-сборочных и восстановительных операций, тем самым продлить ресурс подшипникового узла и машины в целом, уменьшить ее простой по причине отказа подшипникового узла. 2 ил.

Подшипниковый узел, состоящий из радиального шарикоподшипника, установленного внутренним кольцом на цельный цилиндрический вал, а наружным кольцом в отверстие в корпусе, например, редуктора, отличающийся тем, что на конце вала, на который устанавливают внутреннее кольцо шарикоподшипника, соосно с валом высверлено торцовое коническое отверстие определенной глубины, нарезаны продольные пазы, а в коническое отверстие установлены последовательно пружина и распорный шарик, на цилиндрической части большого основания конического отверстия установлена направляющая гайка, в резьбовое отверстие которой ввернут регулировочный винт до контакта ее торца с распорным шариком, который, по мере появления зазора между валом и внутренним кольцом подшипника, постепенно вворачивают до перехода образовавшегося зазора в натяг.

| Подшипниковый узел | 1986 |

|

SU1409793A1 |

| Способ управления на расстоянии | 1940 |

|

SU61001A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ПРЕДВАРИТЕЛЬНОГО НАТЯГА ПОДШИПНИКОВОГО УЗЛА | 0 |

|

SU264072A1 |

| JP 2004034222 A, 05.05.2004 | |||

| US 5978448 A, 02.11.1999. | |||

Авторы

Даты

2017-12-18—Публикация

2016-10-14—Подача