Изобретение относится к способу получения пенополиуретанов. Кроме того, изобретение относится к жестким пенопластам, которые могут быть получены указанным способом, а также к их применению для изготовления элементов типа «сэндвич» с жесткими или гибкими покровными слоями. Изобретение относится также к используемому для получения жестких пенополиуретанов полиольному компоненту.

Получение пенополиуретанов путем превращения органических или модифицированных органических диизоцианатов или полиизоцианатов с высокомолекулярными соединениями, содержащими по меньшей мере два реакционноспособных атома водорода, в частности, простыми полиэфирполиолами (продуктами полимеризации алкиленоксидов) или сложными полиэфирполиолами (продуктами поликонденсации спиртов и дикарбоновых кислот), в присутствии катализаторов синтеза полиуретанов, агентов удлинения и/или сшивания полимерных цепей, вспенивающих средств и других вспомогательных компонентов и добавок известно и описано в многочисленных патентах и литературных публикациях. Так, например, получение пенополиуретанов описано в международной заявке WO 2007/025888.

Жесткие пенополиуретаны часто характеризуются высокой хрупкостью, что при резке этих пенопластов проявляется в виде сильного пылеобразования и повышенной чувствительности. Следствием высокой хрупкости может явиться образование трещин в пенопласте при его распиливании, что, прежде всего, относится к многослойным элементам с металлическими покровными слоями и пенополиизоциануратной сердцевиной. Хрупкость пенополиизоциануратов, а следовательно, их склонность к трещинообразованию, возрастают по мере повышения соотношения между компонентами исходной смеси.

Другим недостатком сложных полиэфирполиолов, основанных на ароматических карбоновых кислотах или их производных, например терефталевой кислоте или фталевом ангидриде, часто является их высокая вязкость, существенно затрудняющая их смешивание с изоцианатным компонентом.

Кроме того, в некоторых системах получения жестких пенополиуретанов, например в системах, предусматривающих использование глицерина в качестве высокофункционального спиртового компонента сложного полиэфира, могут возникать проблемы, обусловленные недостаточной точностью соблюдения заданных размеров, то есть пенопластовое изделие после извлечения из пресс-формы или пропускания через зону сжатия, осуществляемого при переработке в соответствии с технологией дублирования полотен, существенно деформируется.

Наряду с этим до последнего времени не удается найти удовлетворительного решения проблемы противопожарной защиты для любых систем жестких пенополиуретанов. Так, например, в случае использования триметилолпропана в качестве высокофункционального спиртового компонента сложного полиэфира при пожаре возможно образование токсичного соединения.

Общей проблемой получения жестких пенопластов является образование дефектов, преимущественно находящихся на поверхности пенопласта, граничащей с металлическими покровными слоями. Следствием образования дефектов на поверхности пенопласта является формирование неровной металлической поверхности элементов типа «сэндвич», что часто становится причиной отбраковки соответствующего изделия при визуальном контроле. Повышение качества поверхности пенопласта способствует снижению относительной частоты возникновения подобных поверхностных дефектов, а следовательно, улучшению внешнего вида поверхности элементов типа «сэндвич».

Кроме того, в общем случае следовало предложить системы, которые обладали бы максимально высокой собственной реакционной способностью, что позволило бы свести к минимуму количество используемых катализаторов.

В основу настоящего изобретения была положена задача предложить полиольный компонент с высокой собственной реакционной способностью. Другая задача настоящего изобретения состояла в том, чтобы предложить жесткие пенополиуретаны с незначительной хрупкостью, которые при распиливании многослойных элементов не обладали бы склонностью к трещинообразованию. Кроме того, предлагаемые в изобретении жесткие пенополиуретаны должны отличаться улучшенным поведением при отверждении.

Наряду с этим исходные компоненты и получаемые из них смеси должны отличаться низкой вязкостью, что способствовало бы их оптимальному дозированию и перемешиванию при получении жестких пенополиуретанов. Кроме того, вспенивающие средства, например пентан, должны обладать как можно более высокой растворимостью в полиольном компоненте.

Задача настоящего изобретения состояла также в повышении точности соблюдения заданных размеров жестких пенополиуретанов. Кроме того, следовало свести к минимуму возможность образования токсичных соединений при пожаре. Наряду с этим следовало уменьшить образование поверхностных дефектов.

Указанные выше задачи согласно изобретению решаются с помощью способа получения пенополиуретанов путем взаимодействия:

А) одного или нескольких органических полиизоцианатов,

В) одного или нескольких сложных полиэфирполиолов,

С) при необходимости одного или нескольких простых полиэфирполиолов,

D) смеси огнезащитных веществ,

Е) других вспомогательных компонентов или добавок,

F) одного или нескольких вспенивающих средств, а также

G) катализаторов,

отличающегося тем, что смесь огнезащитных веществ D) содержит:

d1) от 10 до 90% масс., в пересчете на количество смеси огнезащитных веществ, огнезащитного вещества с температурой кипения, меньшей или равной 220°C, и

d2) от 10 до 90% масс., в пересчете на количество смеси огнезащитных веществ, фосфорсодержащего огнезащитного вещества с температурой кипения, превышающей 220°C,

причем сумма компонентов d1) и d2) составляет 100% масс.

Другим объектом настоящего изобретения является полиольный компонент, содержащий указанные выше компоненты B)-G). В общем случае массовое отношение сложного полиэфирполиола В) к простому полиэфирполиолу С) составляет по меньшей мере 1.

Другим объектом настоящего изобретения являются жесткие пенополиуретаны, которые могут быть получены предлагаемым в изобретении способом, а также их применение для изготовления элементов типа «сэндвич», включающих жесткие или гибкие покровные слои. Под жесткими пенополиуретанами подразумевают также жесткие пенополиизоцианураты. Последние являются особенно жесткими полиуретановыми пенопластами.

Ниже приводится более подробное описание настоящего изобретения.

Компонент В

В соответствии с настоящим изобретением термины «сложный полиэфирполиол» и «сложный полиэфирол» являются синонимами. Синонимами являются также термины «простой полиэфирполиол» и «простой полиэфирол».

Пригодные сложные полиэфирполиолы В) могут быть получены, например, из дикарбоновых кислот с 2-12 атомами углерода, предпочтительно из ароматических дикарбоновых кислот или их смесей с алифатическими дикарбоновыми кислотами, и многоатомных спиртов, предпочтительно диолов с 2-12 атомами углерода, предпочтительно с 2-6 атомами углерода.

Пригодными дикарбоновыми кислотами, в частности, являются янтарная кислота, глутаровая кислота, адипиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, декандикарбоновая кислота, малеиновая кислота, фумаровая кислота, фталевая кислота, изофталевая кислота и терефталевая кислота. Можно использовать также производные указанных дикарбоновых кислот, примером которых является диметилтерефталат. Можно использовать как индивидуальные дикарбоновые кислоты, так и их смеси. Вместо свободных дикарбоновых кислот можно использовать также их производные, например сложные эфиры дикарбоновых кислот и спиртов с 1-4 атомами углерода или ангидриды дикарбоновых кислот. В качестве ароматических дикарбоновых кислот предпочтительно используют фталевую кислоту, фталевый ангидрид, терефталевую кислоту и/или изофталевую кислоту в виде соответствующих смесей или индивидуальных соединений. В качестве алифатических дикарбоновых кислот предпочтительно используют смеси дикарбоновых кислот, в частности смеси, содержащие янтарную кислоту, глутаровую кислоту и адипиновую кислоту в количествах, соответственно составляющих, например, от 20 до 35, от 35 до 50 и от 20 до 32 масс. ч., а также, в частности, адипиновую кислоту. Примерами двухатомных и более высокоатомных спиртов являются, в частности, диолы, например, этандиол, диэтиленгликоль, 1,2-пропандиол, 1,3-пропандиол, дипропиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол и 1,10-декандиол, а также глицерин, триметилолпропан и пентаэритрит. Предпочтительно используют этандиол, диэтиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол или смеси по меньшей мере двух указанных диолов, в частности смеси, состоящие из 1,4-бутандиола, 1,5-пентандиола и 1,6-гександиола. Кроме того, можно использовать сложные полиэфирполиолы из лактонов, например ε-капролактона, или гидроксикислот, например ω-гидроксикапроновой кислоты.

Для получения других сложных полиэфирполиолов В) можно использовать также исходные вещества и/или их производные на биооснове, например касторовое масло, алифатические полиоксикислоты, рицинолевую кислоту, модифицированные гидроксильными группами масла, масло из виноградных зерен, темное тминное масло, масло из тыквенного семени, масло из семян огуречника, соевое масло, масло из пшеничных зерен, рапсовое масло, масло из семян подсолнечника, арахисовое масло, масло из абрикосовых косточек, фисташковое масло, миндальное масло, оливковое масло, масло австралийского ореха, масло авокадо, облепиховое масло, кунжутное масло, конопляное масло, масло лесных орехов, масло примулы, шиповниковое масло, чертополоховое масло, масло грецких орехов, жирные кислоты, модифицированные гидроксильными группами жирные кислоты и сложные эфиры жирных кислот, основанные на миристинолеиновой кислоте, пальмитолеиновой кислоте, олеиновой кислоте, вакценовой кислоте, петрозелиновой кислоте, гадолеиновой кислоте, эруковой кислоте, нервоновой кислоте, линолевой кислоте, α-линоленовой кислоте, γ-линоленовой кислоте, стеаридоновой кислоте, арахидоновой кислоте, тимнодоновой кислоте, клупанодоновой кислоте или цервоновой кислоте.

Полиэфирный компонент В) предпочтительно включает по меньшей мере один простой/сложный полиэфирполиол, содержащий продукт этерификации:

b1) от 10 до 70% мол. смеси дикарбоновых кислот, содержащей:

b11) от 50 до 100% мол., в пересчете на смесь дикарбоновых кислот, одной или нескольких ароматических дикарбоновых кислот или их производных,

b12) от 0 до 50% мол., в пересчете на смесь дикарбоновых кислот b1), одной или нескольких алифатических дикарбоновых кислот или их производных,

b2) от 2 до 30% мол. одной или нескольких жирных кислот и/или их производных,

b3) от 10 до 70% мол. одного или нескольких алифатических или циклоалифатических диолов с 2-18 атомами углерода или их алкоксилатов,

b4) от 2 до 50% мол. простого полиэфирполиола с функциональностью, большей или равной 2, полученного путем алкоксилирования полиола с функциональностью, большей или равной 2,

соответственно в пересчете на общее количество компонентов b1)-b4), сумма которых составляет 100% мол.

Компонент b11) предпочтительно содержит по меньшей мере одно соединение, выбранное из группы, включающей терефталевую кислоту, диметилтерефталат, полиэтилентерефталат, фталевую кислоту, фталевый ангидрид и изофталевую кислоту. Компонент b11) особенно предпочтительно содержит по меньшей мере одно соединение, выбранное из группы, включающей терефталевую кислоту, диметилтерефталат, полиэтилентерефталат и фталевый ангидрид. Компонент b11) еще более предпочтительно содержит фталевый ангидрид, диметилтерефталат, терефталевую кислоту или их смеси. Используемые в качестве компонента b11) ароматические дикарбоновые кислоты или их производные особенно предпочтительно выбирают из группы, включающей указанные выше ароматические дикарбоновые кислоты, соответственно их производные, в частности терефталевую кислоту и/или диметилтерефталат. Терефталевая кислота и/или диметилтерефталат в качестве компонента b11) позволяют получать простые/сложные полиэфирполиолы В), которые отличаются особенно благоприятными противопожарными свойствами.

Содержание используемых в качестве компонента b12) алифатических дикарбоновых кислот или их производных в смеси дикарбоновых кислот b1) в общем случае составляет от 0 до 30% мол., предпочтительно от 0 до 10% мол. Смесь дикарбоновых кислот b1) особенно предпочтительно не содержит алифатических дикарбоновых кислот или их производных, а следовательно, на 100% мол. состоит из одной или нескольких ароматических дикарбоновых кислот или их производных, предпочтительные из которых указаны выше. Пригодными производными дикарбоновых кислот в общем случае являются их сложные эфиры, предпочтительно сложные алкиловые эфиры с 1-6 атомами углерода, в частности сложные метиловые эфиры дикарбоновых кислот.

Компонент b2) предпочтительно используют в количествах от 3 до 20% мол., особенно предпочтительно от 5 до 18% мол.

Компонент b3) предпочтительно используют в количествах от 20 до 60% мол., предпочтительно от 25 до 55% мол., особенно предпочтительно от 30 до 45% мол.

Компонент b4) предпочтительно используют в количествах от 2 до 40% мол., предпочтительно от 8 до 35% мол., особенно предпочтительно от 15 до 25% мол.

В предпочтительном варианте осуществления изобретения используемый для получения компонента b4) аминный катализатор выбран из группы, включающей диметилэтаноламин, имидазол, производные имидазола и смеси этих соединений, причем особенно предпочтительным катализатором является имидазол.

В одном варианте осуществления изобретения под жирной кислотой или ее производным b2) подразумевают жирную кислоту, соответственно смесь жирных кислот, один или несколько сложных эфиров на основе глицерина и жирной кислоты или смесей жирных кислот и/или один или несколько сложных моноэфиров жирной кислоты, например, таких как биодизельное топливо или сложные метиловые эфиры жирной кислоты, причем компонент b2) особенно предпочтительно состоит из жирной кислоты или смеси жирных кислот и/или одного или нескольких сложных моноэфиров жирной кислоты, в особых случаях из жирной кислоты или смеси жирных кислот и/или биодизельного топлива, и, в частности, из жирной кислоты или смеси жирных кислот.

В предпочтительном варианте осуществления изобретения жирная кислота или производное жирной кислоты b2) выбраны из группы, включающей касторовое масло, алифатические полиоксикислоты, рицинолевую кислоту, модифицированные гидроксильными группами масла, масло из виноградных зерен, темное тминное масло, масло из тыквенного семени, масло из семян огуречника, соевое масло, масло из пшеничных зерен, рапсовое масло, масло из семян подсолнечника, арахисовое масло, масло из абрикосовых косточек, фисташковое масло, миндальное масло, оливковое масло, масло австралийского ореха, масло авокадо, облепиховое масло, кунжутное масло, конопляное масло, масло из лесных орехов, масло примулы, шиповниковое масло, чертополоховое масло, масло грецких орехов, животный жир, например, говяжий жир, жирные кислоты, модифицированные гидроксильными группами жирные кислоты и сложные эфиры жирных кислот, основанные на миристинолеиновой кислоте, пальмитолеиновой кислоте, олеиновой кислоте, вакценовой кислоте, петрозелиновой кислоте, гадолеиновой кислоте, эруковой кислоте, нервоновой кислоте, линолевой кислоте, α-линоленовой кислоте, γ-линоленовой кислоте, стеаридоновой кислоте, арахидоновой кислоте, тимнодоновой кислоте, клупанодоновой кислоте и цервоновой кислоте.

В другом предпочтительном варианте осуществления изобретения жирной кислотой или производным жирной кислоты b2) является олеиновая кислота, биодизельное топливо, соевое масло, рапсовое масло или жир, особенно предпочтительно олеиновая кислота, соевое масло, рапсовое масло или говяжий жир, в частности олеиновая кислота. Жирная кислота или производное жирной кислоты, в частности, повышают растворимость вспенивающих средств при получении пенополиуретанов. Еще более предпочтительно компонент b2) не является триглицеридом, в частности маслом или жиром. Как указано выше, выделяющийся из триглицерида при этерификации, соответственно переэтерификации глицерин снижает точность соблюдения заданных размеров жесткого пенопласта. Предпочтительными жирными кислотами и производными жирных кислот в качестве компонента b2) являются сами жирные кислоты, а также сложные алкиловые моноэфиры жирных кислот или смеси сложных алкиловых моноэфиров жирных кислот, в частности сами жирные кислоты и/или биодизельное топливо.

Алифатический или циклоалифатический диол b3) предпочтительно выбран из группы, включающей этиленгликоль, диэтиленгликоль, пропиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 2-метил-1,3-пропандиол, 3-метил-1,5-пентандиол и их алкоксилаты. Алифатическим диолом b3) особенно предпочтительно является моноэтиленгликоль или диэтиленгликоль, в частности диэтиленгликоль.

Предпочтительно используют простой полиэфирполиол b4) с функциональностью более 2, получаемый путем алкоксилирования полиола с функциональностью, большей или равной 3.

Простой полиэфирполиол b4) в общем случае обладает функциональностью более 2. Функциональность простого полиэфирполиола b4) предпочтительно больше или равна 2,7, в частности больше или равна 2,9. Функциональность простого полиэфирполиола b4) в общем случае меньше или равна 6, предпочтительно меньше или равна 5, особенно предпочтительно меньше или равна 4.

В одном варианте осуществления изобретения простой полиэфирполиол b4) может быть получен путем превращения полиола с функциональностью более 2 с этиленоксидом и/или пропиленоксидом, предпочтительно с этиленоксидом.

В другом предпочтительном варианте осуществления изобретения простой полиэфирполиол b4) может быть получен путем алкоксилирования, предпочтительно этоксилирования полиола, выбранного из группы, включающей сорбит, пентаэритрит, триметилолпропан, глицерин, полиглицерин и их смеси, особенно предпочтительно полиола, выбранного из группы, включающей триметилолпропан и глицерин.

В особенно предпочтительном варианте осуществления изобретения простой полиэфирполиол b4) может быть получен путем алкоксилирования этиленоксидом, что позволяет получать жесткие пенополиуретаны с улучшенными противопожарными свойствами.

В особенно предпочтительном варианте осуществления изобретения компонент b4) получают путем анионной полимеризации пропиленоксида или этиленоксида, предпочтительно этиленоксида, с использованием по меньшей мере одной инициирующей молекулы в присутствии катализаторов алкоксилирования, в частности гидроксидов щелочных металлов, например гидроксида натрия или гидроксида калия, алкоголятов щелочных металлов, например метилата натрия, этилата натрия, этилата калия или изопропилата калия, или аминных катализаторов алкоксилирования, например диметилэтаноламина, имидазола, производных имидазола и их смесей. При этом предпочтительными катализаторами алкоксилирования являются гидроксид калия и аминные катализаторы алкоксилирования. Поскольку в случае использования гидроксида калия в качестве катализатора алкоксилирования простой полиэфир сначала должен быть подвергнут нейтрализации, причем, прежде чем использовать простой полиэфир в качестве компонента b4) для этерификации, должно быть выполнено выделение образующейся соли калия, то предпочтительным является использование аминных катализаторов алкоксилирования. Предпочтительные аминные катализаторы алкоксилирования выбраны из группы, включающей диметилэтаноламин, имидазол, производные имидазола и их смеси, особенно предпочтительно имидазол.

В особом варианте осуществления изобретения простым полиэфирполиолом b4) является продукт превращения глицерина с этиленоксидом и/или пропиленоксидом, предпочтительно с этиленоксидом. Это позволяет обеспечить особенно высокую стабильность компонента В) при хранении.

В другом особом варианте осуществления изобретения простым полиэфирполиолом b4) является продукт превращения триметилолпропана с этиленоксидом и/или пропиленоксидом, предпочтительно с этиленоксидом. Это также позволяет обеспечить особенно высокую стабильность компонента В) при хранении.

Гидроксильное число простого полиэфирполиола b4) предпочтительно находится в диапазоне от 150 до 1250 мг KOH/г, предпочтительно от 300 до 950 мг KOH/г, особенно предпочтительно от 500 до 800 мг KOH/г.

В другом предпочтительном варианте осуществления изобретения используют по меньшей мере 200 ммоль, особенно предпочтительно по меньшей мере 400 ммоль, особенно предпочтительно по меньшей мере 600 ммоль, в особом случае по меньшей мере 800 ммоль, в частности, по меньшей мере 1000 ммоль компонента b4) в пересчете на килограмм компонента В).

В особенно предпочтительном варианте осуществления изобретения простым полиэфирполиолом b4) является продукт превращения триметилолпропана или глицерина, предпочтительно глицерина, с этиленоксидом, причем гидроксильное число простого полиэфирполиола b4) находится в диапазоне от 500 до 800 мг KOH/г, предпочтительно от 500 до 650 мг KOH/г, и причем в качестве катализатора алкоксилирования используют имидазол.

В особенно предпочтительном варианте осуществления изобретения простым полиэфирполиолом b4) является продукт превращения триметилолпропана или глицерина, предпочтительно глицерина, с этиленоксидом, причем гидроксильное число простого полиэфирполиола b4) находится в диапазоне от 500 до 800 мг KOH/г, предпочтительно от 500 до 650 мг KOH/г, в качестве катализатора алкоксилирования используют имидазол, алифатическим или циклоалифатическим диолом b3) является диэтиленгликоль и жирной кислотой или производным жирной кислоты b2) является олеиновая кислота.

Среднечисловая функциональность простого/сложного полиэфирполиола В) предпочтительно больше или равна 2, предпочтительно больше 2, особенно предпочтительно больше 2,2, в частности больше 2,3, что обусловливает более высокую плотность сетки получаемого с его использованием полиуретана, а следовательно, улучшенные механические свойства пенополиуретана.

Для получения простых/сложных полиэфирполиолов В) алифатические и ароматические поликарбоновые кислоты и/или их производные и многоатомные спирты можно поликонденсировать до необходимого кислотного числа, предпочтительно составляющего менее 10, предпочтительно менее 2, без использования катализатора или предпочтительно в присутствии катализаторов этерификации, более целесообразно в атмосфере инертного газа, например азота, в расплаве, при температурах от 150 до 280°C, предпочтительно от 180 до 260°C, и при необходимости при пониженном давлении. Согласно предпочтительному варианту используемую при этерификации смесь поликонденсируют при указанных температурах до кислотного числа в интервале от 80 до 20, предпочтительно от 40 до 20, при нормальном давлении, а затем при давлении менее 500 мбар, предпочтительно от 40 до 400 мбар. В качестве катализаторов этерификации можно использовать, например, катализаторы на основе железа, кадмия, кобальта, свинца, цинка, сурьмы, магния, титана и олова в виде металлов, оксидов металлов или солей металлов. Поликонденсацию можно осуществлять также в жидкой фазе в присутствии разбавителей и/или разделяющих агентов, например бензола, толуола, ксилола или хлорбензола, используемых для азеотропной отгонки конденсационной воды.

Для получения простых/сложных полиэфирполиолов органические поликарбоновые кислоты и/или их производные и многоатомные спирты предпочтительно поликонденсируют в молярном отношении от 1:1 до 1:2,2, предпочтительно от 1:1,05 до 1:2,1, особенно предпочтительно от 1:1,1 до 1:2,0.

Получаемые простые/сложные полиэфирполиолы в общем случае обладают среднечисловой молекулярной массой в диапазоне от 300 до 3000, предпочтительно от 400 до 1000, в частности от 450 до 800.

В общем случае количество сложных полиэфирполиолов В) в пересчете на сумму компонентов B)-G) составляет по меньшей мере 10% масс., предпочтительно по меньшей мере 20% масс., особенно предпочтительно по меньшей мере 40% масс., в частности по меньшей мере 50% масс.

Для получения жестких пенополиуретанов предлагаемым в изобретении способом помимо описанных выше особых сложных полиэфирполиолов (простых/сложных полиэфирполиолов) используют известные исходные компоненты, которые, в частности, описаны ниже.

Помимо простых/сложных полиэфирполиолов компонент В) может содержать другие сложные полиэфирполиолы. В общем случае массовое отношение простых/сложных полиэфирполиолов к другим сложным полиэфирполиолам составляет по меньшей мере 0,1:1, предпочтительно по меньшей мере 0,25:1, особенно предпочтительно по меньшей мере 0,5:1, в частности по меньшей мере 0,8:1. В особенно предпочтительном варианте в качестве компонента В) используют исключительно простые/сложные полиэфирполиолы, получаемые из компонентов b1)-b4).

Компонент А

В соответствии с настоящим изобретением под полиизоцианатом подразумевают органическое соединение, содержащее по меньшей мере две реакционноспособные изоцианатные группы в молекуле, то есть функциональность полиизоцианата составляет по меньшей мере 2. В случае если используемые полиизоцианаты или смесь нескольких полиизоцианатов отличаются друг от друга по функциональности, то среднечисловое значение функциональности используемого компонента А) составляет по меньшей мере 2.

В качестве полиизоцианатов А) можно использовать известные алифатические, циклоалифатические, арилалифатические и предпочтительно ароматические полифункциональные изоцианаты. Подобные изоцианаты известны или могут быть получены известными методами. Полифункциональные изоцианаты можно использовать, в частности, также в виде смесей, причем в этом случае компонент А) содержит разные полифункциональные изоцианаты. Молекула полифункциональных изоцианатов в виде полиизоцианатов содержит две изоцианатные группы (в дальнейшем подобные полифункциональные изоцианаты называют диизоцианатами) или более двух изоцианатных групп.

Под компонетом А), в частности, подразумевают алкилендиизоцианаты с 4-12 атомами углерода в алкиленовом остатке, например 1,12-додекандиизоцианат, 2-этилтетраметилендиизоцианат-1,4,2-метилпента-метилендиизоцианат-1,5, тетраметилендиизоцианат-1,4 и предпочтительно гексаметилендиизоцианат-1,6; циклоалифатические диизоцианаты, например циклогексан-1,3-диизоцианат, циклогексан-1,4-диизоцианат и любые смеси этих изомеров, 1-изоцианато-3,3,5-триметил-5-изоцианато-метилциклогексан(изофорондиизоцианат), 2,4-гексагидротолуилендиизоцианат, 2,6-гексагидротолуилендиизоцианат и смеси двух этих изомеров, 4,4'-дициклогексилметандиизоцианат, 2,2'-дициклогексилметандиизоцианат, 2,4'-дициклогексилметандиизоцианат и смеси этих изомеров; а также предпочтительно ароматические полиизоцианаты, например 2,4-толуилендиизоцианат, 2,6-толуилендиизоцианат и смеси этих изомеров, 4,4'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат, 2,2'-дифенилметандиизоцианат и смеси этих изомеровов, смеси 4,4'-дифенилметандиизоцианата с 2,2'-дифенилметандиизоцианатом, полифенилполиметиленполиизоцианаты, смеси, состоящие из 4,4'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата, 2,2'-дифенилметандиизоцианата и полифенилполиметиленполиизоцианатов (сырой МДИ), и смеси сырого МДИ с толуилендиизоцианатами.

Особенно пригодными являются 2,2'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат и/или 4,4'-дифенилметандиизоцианат; 1,5-нафтилендиизоцианат, 2,4-толуилендиизоцианат и/или 2,6-толуилендиизоцианат; 3,3'-диметилдифенилдиизоцианат, 1,2-дифенилэтандиизоцианат и/или п-фенилендиизоцианат; триметилендиизоцианат, тетраметилендиизоцианат, пентаметилендиизоцианат, гексаметилендиизоцианат, гептаметилендиизоцианат и/или октаметилендиизоцианат; 2-метилпентаметилен-1,5-диизоцианат, 2-этилбутилен-1,4-диизоцианат, пентаметилен-1,5-диизоцианат, бутилен-1,4-диизоцианат, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан (изофорондиизоцианат); 1,4-бис(изоционатометил)циклогексан и/или 1,3-бис(изоционатометил)циклогексан; 1,4-циклогександиизоцианат; 1-метил-2,4-циклогександиизоцианат и/или 1-метил-2,6-циклогександиизоцианат, и 4,4'-дициклогексилметандиизоцианат, 2,4'-дициклогексилметандиизоцианат и/или 2,2'-дициклогексилметандиизоцианат.

Часто используют также модифицированные полиизоцианаты, то есть продукты химического превращения органических полиизоцианатов, содержащие по меньшей мере две реакционноспособные изоцианатные группы в молекуле. К модифицированным полиизоцианатам относятся, в частности, полиизоцианаты, содержащие сложноэфирные, мочевинные, биуретовые, аллофанатные, карбодиимидные, изоциануратные, уретдионовые, карбаматные и/или уретановые группы.

Особенно предпочтительными являются следующие варианты исполнения полиизоцианатов, используемых в качестве компонента А):

i) многофункциональные изоцианаты на основе толуилендиизоцианата, в частности 2,4-толуилендиизоцианата, 2,6-толуилендиизоцианата или смесей 2,4-толуилендиизоцианата с 2,6-толуилендиизоцианатом,

ii) многофункциональные изоцианаты на основе дифенилметандиизоцианата (МДИ), в частности 2,2'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата, 4,4-дифенилметандиизоцианат или олигомерного дифенилметандиизоцианата (его называют также полифенилполиметиленизоцианатом), на основе смесей двух или трех указанных дифенилметандиизоцианатов, на основе сырого МДИ, образующегося при получении дифенилметандиизоцианата, или на основе смесей по меньшей мере одного олигомера дифенилметандиизоцианата по меньшей мере с одним из указанных выше низкомолекулярных производных дифенилметандиизоцианата,

iii) смеси по меньшей мере одного ароматического изоцианата по пункту i) по меньшей мере с одним ароматическим изоцианатом по пункту ii).

Еще более предпочтительным полиизоцианатом является полимерный дифенилметандиизоцианат. Под полимерным дифенилметандиизоцианатом (ниже называемым полимерным МДИ) подразумевают смесь, состоящую их двухъядерного дифенилметандиизоцианата и олигомерных продуктов конденсации дифенилметандиизоцианата, то есть производного дифенилметандиизоцианата. Полиизоцианаты предпочтительно могут быть синтезированы также из смеси мономерных ароматических диизоцианатов и полимерного МДИ.

Полимерный МДИ помимо двухъядерного дифенилметандиизоцианата содержит один или несколько многоядерных продуктов конденсации дифенилметандиизоцианата, функциональность которых составляет более 2, в частности 3, 4 или 5. Полимерный МДИ является известным продуктом, часто называемым полифенилполиметиленизоцианатом, а также олигомерным МДИ. Полимерный МДИ обычно синтезируют из смеси основанных на дифенилметандиизоцианате изоцианатов с варьируемой функциональностью. Полимерный МДИ обычно используют в смеси с мономерным дифенилметандиизоцианатом.

(Средняя) функциональность содержащего полимерный МДИ полиизоцианата может находиться в примерном диапазоне от 2,2 до 5, в частности от 2,3 до 4, в частности от 2,4 до 3,5. Подобной смесью основанных на дифенилметандиизоцианате полифункциональных изоцианатов с варьируемой функциональностью является, в частности, сырой МДИ, который в качестве промежуточного продукта образуется при получении дифенилметандиизоцианата.

Полифункциональные изоцианаты или смеси нескольких полифункциональных изоцианатов на основе дифенилметандиизоцианата являются известными продуктами, поставляемыми, например, фирмой BASF Polyurethanes GmbH под торговым названием Lupranat®.

Функциональность компонента А) предпочтительно составляет по меньшей мере 2, особенно предпочтительно по меньшей мере 2,2, в частности по меньшей мере 2,4. Функциональность компонента А) предпочтительно находится в интервале от 2,2 до 4, особенно предпочтительно от 2,4 до 3.

Содержание изоцианатных групп в компоненте А) предпочтительно составляет от 5 до 10 ммоль/г, особенно предпочтительно от 6 до 9 ммоль/г, в частности от 7 до 8,5 ммоль/г. Специалистам известно, что содержание изоцианатных групп (в ммоль/г) и так называемая эквивалентная масса (в г/эквивалент) находятся в обратном соотношении. Содержание изоцианатных групп в ммоль/г определяют на основании их содержания в массовых процентах согласно стандарту ASTM D-5155-96 А.

В особенно предпочтительном варианте осуществления изобретения компонент А) состоит по меньшей мере из одного полифункционального изоцианата, выбранного из группы, включающей дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат, дифенилметан-2,2'-диизоцианат и олигомерный дифенилметандиизоцианат. В соответствии с данным предпочтительным вариантом компонент (а1) особенно предпочтительно содержит олигомерный дифенилметандиизоцианат (так называемый полимерный МДИ) и обладает функциональностью, составляющей по меньшей мере 2,4.

Используемый компонент А) может обладать варьируемой в широком диапазоне вязкостью. Вязкость компонента А) предпочтительно составляет от 100 до 3000 мПа⋅с, особенно предпочтительно от 200 до 2500 мПа⋅с.

Компонент С

Совместно можно использовать также простые полиэфирполиолы С), которые могут быть получены известными методами, например путем анионной полимеризации одного или нескольких алкиленоксидов с 2-4 атомами углерода, осуществляемой с использованием гидроксидов щелочных металлов, таких как гидроксид натрия или гидроксид калия, алкоголятов щелочных металлов, таких как метилат натрия, этилат натрия, этилат калия или изопропилат калия, или аминных катализаторов алкоксилирования, таких как диметилэтаноламин, имидазол и/или производные имидазола, и по меньшей мере одной молекулы инициирущего соединения, содержащей от 2 до 8, предпочтительно от 2 до 6 связанных реакционноспособных атомов водорода, или путем катионной полимеризации, предусматривающей использование кислот Льюиса, таких как пентахлорид сурьмы, эфират борфторида или отбеливающая земля.

Пригодными алкиленоксидами являются, например, тетрагидрофуран, 1,3-пропиленоксид, 1,2-бутиленоксид, 2,3-бутиленоксид, оксид стирола и предпочтительно этиленоксид и 1,2-пропиленоксид. Алкиленоксиды можно использовать по отдельности, последовательно один за другим или в виде смесей. Предпочтительными алкиленоксидами являются пропиленоксид и этиленоксид, особенно предпочтительно этиленоксид.

В качестве инициирующих соединений можно использовать, например, воду, органические дикарбоновые кислоты, в частности янтарную кислоту, адипиновую кислоту, фталевую кислоту или терефталевую кислоту, алифатические или ароматические, при необходимости N-моноалкилзамещенные, N,N-диалкилзамещенные или N,N'-диалкилзамещенные диамины с 1-4 атомами углерода в алкильном остатке, в частности, при необходимости моноалкилзамещенный или диалкилзамещенный этилендиамин, диэтилентриамин, триэтилентетраамин, 1,3-пропилендиамин, 1,3-бутилендиамин, 1,4-бутилендиамин, 1,2-гексаметилендиамин, 1,3-гексаметилендиамин, 1,4-гексаметилендиамин, 1,5-гексаметилендиамин, 1,6-гексаметилендиамин, фенилендиамины, 2,3-толуилендиамин, 2,4-толуилендиамин, 2,6-толуилендиамин, 4,4'-диаминодифенилметан, 2,4'-диаминодифенилметан или 2,2'-диаминодифенилметан. Особенно предпочтительными являются указанные выше первичные диамины, например этилендиамин.

Кроме того, в качестве инициирующих соединений можно использовать алканоламины, например этаноламин, N-метилэтаноламин или N-этилэтаноламин, диалканоламины, например диэтаноламин, N-метилдиэтаноламин или N-этилдиэтаноламин, а также триалканоламины, например триэтаноламин, или аммиак.

Предпочтительно используют двухатомные или многоатомные спирты, в частности этандиол, пропандиол-1,2 пропандиол-1,3, диэтиленгликоль, дипропиленгликоль, бутандиол-1,4, гександиол-1,6, глицерин, триметилолпропан, пентаэритрит, сорбит или сахарозу.

Простые полиэфирполиолы С), предпочтительно полиоксипропиленполиолы и полиоксиэтиленполиолы, особенно предпочтительно полиоксиэтиленполиолы, обладают функциональностью, предпочтительно находящейся в интервале от 2 до 6, особенно предпочтительно от 2 до 4, в частности от 2 до 3, в особых случаях 2, и среднечисловой молекулярной массой в интервале от 150 до 3000 г/моль, предпочтительно от 200 до 2000 г/моль, в частности от 250 до 1000 г/моль.

В предпочтительном варианте осуществления изобретения в качестве простого полиэфирполиола С) совместно используют алкоксилированный диол, предпочтительно этоксилированный диол, например этоксилированный этиленгликоль, которым предпочтительно является полиэтиленгликоль.

В особом варианте осуществления изобретения полиэфирполиольный компонент С) состоит исключительно из полиэтиленгликоля, среднечисловая молекулярная масса которого предпочтительно составляет от 250 до 1000 г/моль.

В общем случае количество простых полиэфирполиолов С) в пересчете на сумму компонентов B)-G) составляет от 0 до 11% масс., предпочтительно от 2 до 9% масс., особенно предпочтительно от 4 до 8% масс.

В общем случае массовое отношение компонента В) к компоненту С) (в случае его присутствия) составляет по меньшей мере 1, предпочтительно 3, особенно предпочтительно 4, в частности 5, в частности предпочтительно 7.

Кроме того, в общем случае массовое отношение компонента В) к компоненту С) (в случае его присутствия) составляет менее 80:1, предпочтительно менее 40:1, особенно предпочтительно менее 30:1, в частности предпочтительно менее 20:1, в частности предпочтительно менее 16:1, в особых случаях менее 13:1.

Компонент D

Компонентом D) является смесь огнезащитных веществ, которая отличается тем, что она содержит d1) по меньшей мере 10% масс., но не более 90% масс., в пересчете на количество смеси огнезащитных веществ, огнезащитного вещества с температурой кипения, меньшей или равной 220°C, и d2) по меньшей мере 10% масс., но не более 90% масс., одного или нескольких фосфорсодержащих огнезащитных веществ с температурой кипения, превышающей 220°C.

В качестве огнезащитного вещества d1) можно использовать фосфаты или фосфонаты, например диэтилэтанфосфонат, триэтилфосфат или диметилпропилфосфонат.

Пригодными огнезащитными d2) являются, например, бромированные сложные эфиры, бромированные простые эфиры или бромированные спирты, в частности дибромнеопентиловый спирт, трибромнеопентиловый спирт, тетрабромфталатдиол (DP 54) или PHT-4-диол, хлорированные фосфаты, в частности, трис(2-хлорэтил)фосфат, трис(2-хлорпропил)фосфат, трис(1,3-дихлорпропил)фосфат, трикрезилфосфат, дифенилкрезилфосфат, трис(2,3-дибромпропил)фосфат, тетракис(2-хлорэтил)этилендифосфат, диметилметанфосфонат или диэтиловый эфир диэтаноламинометилфосфоновой кислоты, а также рыночные огнезащитные галогенсодержащие полиолы.

Пригодные огнезащитные вещества d1) с температурой кипения ниже 220°C не содержат групп, реакционноспособных по отношению к изоцианатным группам. Речь при этом предпочтительно идет о фосфорсодержащих соединениях, особенно предпочтительно не содержащих галогенов, в частности, выбранных из группы, включающей диэтилэтилфосфонат, триэтилфосфат, диметилпропилфосфонат и смеси этих огнезащитных веществ.

Предпочтительные огнезащитные вещества d2) с температурой кипения выше 220°C не содержат групп, реакционноспособных по отношению к изоцианатным группам. Речь при этом предпочтительно идет об огнезащитных веществах, жидких при комнатной температуре. Особенно предпочтительные фосфорсодержащие огнезащитные вещества выбраны из группы, включающей трис(2-хлорпропил)-фосфат, дифенилкрезилфосфат, трифенилфосфат и смеси этих огнезащитных веществ. Особенно предпочтительными являются не содержащие галогенов огнезащитные вещества.

Компонент D) предпочтительно содержит от 10 до 70% масс. одного или нескольких огнезащитных веществ d1) с температурой кипения, меньшей или равной 220°C, и от 30 до 90% масс. одного или нескольких фосфорсодержащих огнезащитных веществ d2) с температурой кипения, превышающей 220°C.

Количество смеси огнезащитных веществ D) в пересчете на сумму компонентов B)-G) в общем случае составляет от 2 до 50% масс., предпочтительно от 9 до 45% масс., особенно предпочтительно от 15 до 36% масс., в частности предпочтительно от 20 до 30% масс.

Компонент E

К используемой для получения жестких пенополиуретанов реакционной смеси при необходимости можно добавлять также другие вспомогательные компоненты и/или добавки Е). Речь при этом идет, например, о поверхностно-активных веществах, стабилизаторах пены, регуляторах пористой структуры, наполнителях, красителях, пигментах, средствах для защиты от гидролиза, а также о фунгистатических и бактериостатических действующих веществах.

В качестве поверхностно-активных веществ можно использовать, например, соединения, которые способствуют гомогенизации исходных веществ и при необходимости также пригодны для регулирования ячеистой структуры полимеров. Соответствующими примерами являются эмульгаторы, в частности натриевые соли сульфатов касторового масла или жирных кислот, а также соли жирных кислот с аминами, например олеиновокислым диэтиламином, стеариновокислым диэтаноламином или рицинолевокислым диэтаноламином, соли сульфокислот, например соли щелочных металлов или аммония с додецилбензолдисульфокислотой, динафтилметандисульфокислотой или рицинолевой кислотой; стабилизаторы пены, в частности сополимеры силоксаноксалкиленов и другие полиорганосилоксаны, оксиэтилированные алкилфенолы, оксиэтилированные жирные спирты, парафиновые масла, сложные эфиры касторового масла или рицинолевой кислоты, сульфированное касторовое масло или арахисовое масло, а также регуляторы пористой структуры, в частности парафины, жирные спирты и диметилполисилоксаны. Кроме того, для усиления эмульгирующего действия, улучшения ячеистой структуры и/или стабилизации пены пригодны указанные выше олигомерные акрилаты с полиоксиалкиленовыми и фторалкановыми остатками в качестве боковых групп. Поверхностно-активные вещества обычно используют в количествах от 0,01 до 10 масс. ч. в пересчете на 100 масс. ч. компонента В).

В качестве наполнителей, в частности в качестве усиливающих наполнителей, используют обычные известные органические и неорганические наполнители, упрочняющие наполнители, утяжеляющие наполнители, а также вспомогательные средства для повышения сопротивления истиранию пигментированных лакокрасочных материалов, составов для покрытий и так далее. Соответствующими примерами являются неорганические наполнители, в частности силикатные минералы, например слоистые силикаты, такие как антигорит, серпентин, роговые обманки, амфиболы, хризотил и тальк, оксиды металлов, в частности каолин, оксиды алюминия, оксиды титана и оксиды железа, соли металлов, в частности мел, барит и неорганические пигменты, например сульфид кадмия, сульфид цинка, а также стекло. Предпочтительно используют каолин (фарфоровую глину), алюмосиликат, сопреципитаты из сульфата бария и алюмосиликата, природные и синтетические волокнистые минералы, например волластонит, а также металлические и, в частности, стеклянные волокна варьируемой длины, которые при необходимости могут быть шлихтованными. В качестве органических наполнителей можно использовать, например, уголь, меламин, канифоль, циклопентадиенильные смолы и привитые сополимеры, целлюлозные волокна, полиамидные волокна, полиакрилонитрильные волокна, полиуретановые волокна, полиэфирные волокна на основе ароматических и/или алифатических сложных эфиров дикарбоновых кислот и, в частности, углеродные волокна.

Неорганические и органические наполнители можно использовать по отдельности или в виде смесей, причем в предпочтительном варианте их добавляют к реакционной смеси в количествах от 0,5 до 50% масс., предпочтительно от 1 до 40% масс. в пересчете на массу компонентов A)-G), однако содержание матов, нетканых материалов и тканей из природных и синтетических волокон в пересчете на массу компонентов A)-G) может достигать 80% масс.

Более подробная информация об указанных выше других обычных вспомогательных компонентах и добавках приводится в специальной литературе, например в монографии J.H. Saunders und К.С. Frisch "High Polymers" (том XVI, Polyurethanes, часть 1 и 2, издательство Interscience Publishers 1962, соответственно 1964) или в справочнике Kunststoff-Handbuch (Polyurethane, том VII, издательство Hanser, Мюнхен, Вена, 1-е и 2-е издания, 1966 и 1983).

Компонент F

К используемым для получения жестких пенополиуретанов вспенивающим средствам F) предпочтительно относятся вода, муравьиная кислота и их смеси. Указанные вещества реагируют с изоцианатными группами с образованием диоксида углерода, а в случае муравьиной кислоты с образованием диоксида углерода и монооксида углерода. Поскольку при химическом взаимодействии с изоцианатными группами указанные вспенивающие средства высвобождают газ, их называют химическими вспенивающими средствами. Кроме того, можно использовать физические вспенивающие средства, например низкокипящие углеводороды. Пригодными физическими вспенивающими средствами являются, в частности, жидкости, которые инертны по отношению к полиизоцианатам А) и при атмосферном давлении обладают температурой кипения ниже 100°C, предпочтительно ниже 50°C, в связи с чем под действием выделяющегося при полиприсоединении тепла они испаряются. Примерами подобных предпочтительно используемых жидкостей являются алканы, в частности гептан, гексан, н-пентан и изопентан, причем предпочтительными являются технические смеси н-пентана, изопентана, изобутана и пропана, циклоалканы, в частности циклопентан и/или циклогексан, простые эфиры, в частности фуран, диметиловый эфир и диэтиловый эфир, кетоны, в частности ацетон и метилэтилкетон, сложные алкиловые эфиры карбоновых кислот, в частности метилформиат, диметилоксалат и этилацетат, а также галогенированные углеводороды, в частности метиленхлорид, дихлормонофторметан, дифторметан, трифторметан, дифторэтан, тетрафторэтан, хлордифторэтаны, 1,1-дихлор-2,2,2-трифторэтан, 2,2-дихлор-2-фторэтан и гептафторпропан. Можно использовать также смеси указанных низкокипящих жидкостей друг с другом и/или с другими замещенными или незамещенными углеводородами. Кроме того, пригодными являются органические карбоновые кислоты, например муравьиная кислота, уксусная кислота, щавелевая кислота, рицинолевая кислота и содержащие карбоксильные группы соединения.

Галогенированные углеводороды в качестве вспенивающих средств предпочтительно не используют. В качестве химических вспенивающих средств предпочтительно используют воду, смеси муравьиной кислоты с водой или муравьиную кислоту, причем особенно предпочтительными химическими вспенивающими средствами являются смеси муравьиной кислоты с водой или муравьиная кислота. В качестве физических вспенивающих средств предпочтительно используют изомеры пентана или смеси изомеров пентана.

При этом можно использовать только химические вспенивающие средства (то есть без добавления физических вспенивающих средств) или химические вспенивающие средства совместно с физическими вспенивающими средствами. Предпочтительно используют химические вспенивающие средства совместно с физическими вспенивающими средствами, причем предпочтительным является использование смесей муравьиной кислоты с водой или чистой муравьиной кислоты совместно с изомерами пентана или смесями изомеров пентана.

Вспенивающие средства находятся в полностью или частично растворенном в полиольном компоненте (то есть в совокупности компонентов B+C+D+E+F+G) состоянии либо вспенивающие средства дозируют в полиольный компонент непосредственно перед вспениванием с помощью статического смесителя. Обычно вода, смеси муравьиной кислоты с водой или муравьиная кислота находятся в полностью или частично растворенном в полиольном компоненте состоянии, и физическиое вспенивающее средство (например, пентан) и при необходимости остальное количество химического вспенивающего средства дозируют в режиме онлайн.

К полиольному компоненту in situ добавляют пентан, возможно часть химического вспенивающего средства, а также часть или все количество катализатора. Вспомогательные компоненты и добавки, а также огнезащитные вещества уже находятся в смеси полиолов.

Используемое количество вспенивающего средства, соответственно смеси вспенивающих средств, составляет от 1 до 45% масс., предпочтительно от 1 до 30% масс., особенно предпочтительно от 1,5 до 20% масс. соответственно в пересчете на сумму компонентов B)-G).

В случае если в качестве вспенивающего средства используют воду, муравьиную кислоту или смесь муравьиной кислоты с водой, предпочтительно добавляют от 0,2 до 10% масс. полиольного компонента (то есть совокупности компонентов B+C+D+E+F+G) в пересчете на компонент В). Добавление воды, муравьиной кислоты или смесь муравьиной кислоты с водой можно осуществлять в комбинации с использованием других указанных выше вспенивающих средств. Предпочтительно используют муравьиную кислоту или смесь муравьиной кислоты с водой в комбинации с пентаном.

Компонент G

В качестве катализаторов G) для получения жестких пенополиуретанов, в частности, используют соединения, которые сильно ускоряют взаимодействие реакционноспособных атомов водорода, в частности, содержащих гидроксильные группы соединений B)-G), с полиизоцианатами А).

В целесообразном варианте используют щелочные катализаторы синтеза полиуретанов, например третичные амины, в частности триэтиламин, трибутиламин, диметилбензиламин, дициклогексилметиламин, диметилциклогексиламин, N,N,N',N'-тетраметилдиаминодиэтиловый эфир, бис(диметиламинопропил)мочевину, N-метилморфолин, N-этилморфолин, N-циклогексилморфолин, N,N,N',N'-тетраметилендиамин, N,N,N,N-тетраметилбутандиамин, N,N,N,N-тетраметилгександиамин-1,6, пентаметилдиэтилентриамин, бис-2-диметиламиноэтиловый эфир, диметилпиперазин, N-диметиламиноэтилпиперидин, 1,2-диметилимидазол, 1-азабицикло-(2,2,0)октан, 1,4-диазабицикло(2,2,2)октан и алканоламины, такие как триэтаноламин, триизопропаноламин, N-метилдиэтаноламин, N-этил-диэтаноламин, диметиламиноэтанол, 2-(N,N-диметиламиноэтокси)этанол, N,N',N''-трис(диалкиламиноалкил)гексагидротриазин, например, N,N',N''-трис(диметиламинопропил)-s-гексагидротриазин или триэтилендиамин. Пригодными являются также соли металлов, в частности хлорид железа (II), хлорид цинка, октоат свинца и предпочтительно соли олова, в частности диоктоат олова, диэтилгексоат олова и дилаурат дибутилолова, а также, в частности, смеси третичных аминов с органическими солями олова.

Кроме того, в качестве катализаторов можно использовать амидины, в частности 2,3-диметил-3,4,5,6-тетрагидропиримидин, гидроксиды тетраалкиламмония, в частности гидроксид тетраметиламмония, гидроксиды щелочных металлов, в частности гидроксид натрия, алкоголяты щелочных металлов, в частности метилат натрия или изопропилат калия, карбоксилаты щелочных металлов, а также соли щелочных металлов с длинноцепными жирными кислотами с 10-20 атомами углерода и при необходимости боковыми гидроксильными группами. Предпочтительно используют от 0,001 до 10 масс. ч. катализатора, соответственно комбинации катализаторов в пересчете на 100 масс. ч. компонента В). Кроме того, превращения могут происходить и без катализа. В подобном случае реализуют каталитическую активность инициированных аминами полиолов.

Кроме того, если при вспенивании используют значительный избыток полиизоцианата, пригодными катализаторами реакции тримеризации избыточных изоцианатных групп друг с другом являются катализаторы образования изоциануратных групп, например соли аммония или соли щелочных металлов, в частности карбоксилаты аммония или карбоксилаты щелочных металлов (одни или в комбинации с третичными аминами). Образование изоциануратных групп позволяет получать трудновоспламеняющиеся пенополиизоцианураты, которые предпочтительно используют в техническом жестком пенопласте, например в строительной отрасли в качестве изоляционных плит или элементов типа «сэндвич».

Другие характеристики указанных выше и других исходных веществ приведены в специальной литературе, например, в справочнике Kunststoff-handbuch, том VII, Polyurethane (издательство Carl Hanser, Мюнхен, Вена, 1-е, 2-е и 3-е издания 1966, 1983 и 1993).

Объектом настоящего изобретения является также используемый для получения пенополиуретанов полиольный компонент, который содержит указанные выше компоненты B)-G). Массовое отношение компонента В) к компоненту С) предпочтительно составляет по меньшей мере 1:1.

Полиольный компонент предпочтительно содержит:

от 10 до 90% масс. сложных полиэфирполиолов В),

от 0 до 11% масс. простых полиэфирполиолов С),

от 2 до 50% масс. огнезащитных веществ D),

от 0,5 до 20% масс. других вспомогательных компонентов и добавок Е),

от 1 до 45% масс. вспенивающих средств F) и

от 0,5 до 10% масс. катализаторов G),

соответственно таких, как указано выше, соответственно в пересчете на общую массу компонентов B)-G), сумма которых составляет 100% масс., причем массовое отношение компонента В) к компоненту С) составляет по меньшей мере 4:1.

Полиольный компонент особенно предпочтительно содержит:

от 40 до 90% масс. сложных полиэфирполиолов В),

от 2 до 9% масс. простых полиэфирполиолов С),

от 9 до 45% масс. огнезащитных веществ D),

от 0,5 до 20% масс. других вспомогательных компонентов и добавок Е),

от 1 до 30% масс. вспенивающих средств F) и

от 0,5 до 10% масс. катализаторов G),

соответственно таких, как указано выше, соответственно в пересчете на общую массу компонентов B)-G), сумма которых составляет 100% масс., причем массовое отношение компонента В) к компоненту С) составляет по меньшей мере 5.

Кроме того, предлагаемое в изобретении массовое отношение компонента В) к компоненту С) в предлагаемых в изобретении полиольных компонентах предпочтительно составляет менее 80, предпочтительно менее 40, особенно предпочтительно менее 30, в частности предпочтительно менее 20, в частности предпочтительно менее 16 и в особых случаях менее 13.

Кроме того, предлагаемое в изобретении массовое отношение компонента А) к сумме компонентов В)-Е) больше или равно 1,3, предпочтительно больше или равно 1,5, особенно предпочтительно больше или равно 1,7, в частности больше или равно 1,8, в частности больше или равно 2,0 и в особых случаях больше или равно 2,5.

Для получения предлагаемых в изобретении жестких пенополиуретанов при необходимости модифицированные органические полиизоцианаты А), сложные полиэфирполиолы В), при необходимости простые полиэфирполиолы С) и другие компоненты D)-G) смешивают в таких количествах, чтобы эквивалентное отношение изоцианатных групп полиизоцианатов А) к сумме реакционноспособных атомов водорода в компонентах В), D), Е), F) и G) составляло от 1:1 до 6:1, предпочтительно от 1,6:1 до 5:1, в частности от 2,5:1 до 3,5:1.

Объектом изобретения являются также жесткие пенополиуретаны, а также их применение для получения элементов типа «сэндвич» с жесткими или гибкими покровными слоями. Подобные элементы типа «сэндвич» можно производить в периодическом или непрерывном режиме, предпочтительно в непрерывном режиме.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

Примеры

Используют следующие сложные полиэфирполиолы (сложный полиэфирполиол 1, сложный полиэфирполиол 2).

Сложный полиэфирполиол 1

Сложным полиэфирполиолом 1 является продукт этерификации фталевого ангидрида (25% мол.), олеиновой кислоты (15% мол.), диэтиленгликоля (37% мол.) и простого полиэфира (23% мол.) на основе триметилолпропана и этиленоксида с OH-функциональностью 3 и гидроксильным числом 610 мг KOH/г, полученного в присутствии имидазола в качестве катализатора алкоксилирования, причем полученный простой полиэфир используют без переработки. Сложный полиэфирполиол характеризуется OH-функциональностью 2,2, гидроксильным числом 244 мг KOH/г и содержанием олеиновой кислоты 24% масс..

Сложный полиэфирполиол 2

Сложным полиэфирполиолом 2 является продукт этерификации фталевого ангидрида (30% мол.), олеиновой кислоты (12% мол.), диэтиленгликоля (40% мол.) и триметилолпропана (18% мол.) с OH-функциональностью 2,2, гидроксильным числом 249 мг KOH/г и содержанием олеиновой кислоты 25% масс.

В качестве огнезащитного вещества используют:

трисхлоризопропилфосфат с температурой кипения 244°C,

триэтилфосфат с температурой кипения 215°C.

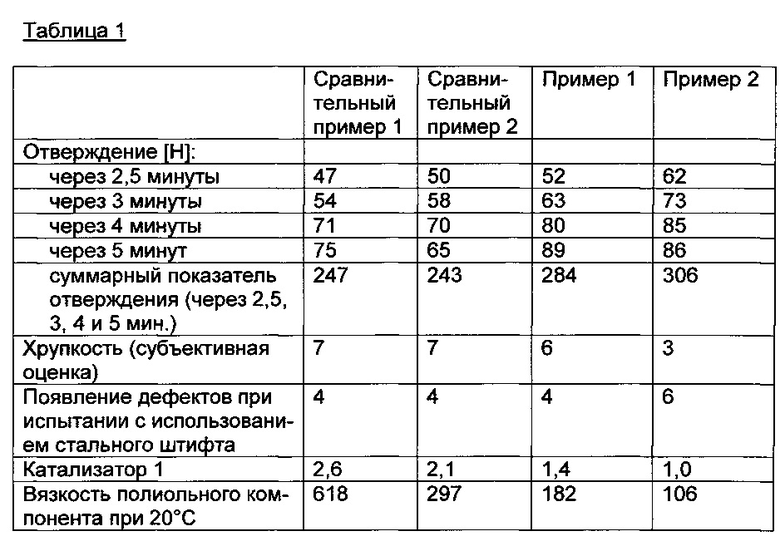

Контроль отверждения и хрупкости жесткого пенополиуретана

Отверждение контролируют в соответствии с методом испытания, предусматривающим использование стального штифта. При этом по истечении 2,5, 3, 4 и 5 минут после выполненного в полистирольном стакане смешивания компонентов пенополиуретана в образующийся грибообразный пенопласт на машине для испытания на растяжение/сжатие на глубину 10 мм вдавливают стальной штифт со сферической головкой радиусом 10 мм. Максимальное усилие в ньютонах, необходимое для указанного вдавливания, служит мерой оценки отверждения пенопласта.

Хрупкость жестких пенополиизоциануратов, которую субъективно контролируют непосредственно после вспенивания путем надавливания пенопласта, оценивают по семибалльной шкале. При этом одному баллу соответствует незначительная хрупкость пенопласта, тогда как оценка семь баллов означает, что пенопласт обладает высокой хрупкостью. Кроме того, хрупкость оценивают по моменту времени испытания с использованием стального штифта, которому соответствует появление на поверхности жесткого пенопласта видимых зон разрушения.

Определение собственной реакционной способности полиуретановых систем

Путем варьирования концентрации катализатора для приведенных ниже полиуретановых систем устанавливают одинаковое время схватывания. Чем меньше необходимая для данной системы концентрация катализатора, тем более высокой собственной реакционной способностью характеризуется данная система.

Сравнительные примеры 1, 2 и примеры 1, 2

Получение пенополиуретанов

Изоцианаты, а также реакционноспособные по отношению к изоцианатам компоненты вспенивают совместно со вспенивающими средствами, катализаторами и всеми прочими добавками при постоянном соотношении полиольного компонента к изоцианату, составляющем 100:250.

Сравнительный пример 1

Путем смешивания:

43,9 масс. ч. сложного полиэфирполиола 2 с гидроксильным числом 244 мг KOH/г, основанного на продукте этерификации из фталевого ангидрида, олеиновой кислоты, диэтиленгликоля и простого полиэфира на основе триметилолпропана и этиленоксида,

8 масс. ч. простого полиэфирполиола из этоксилированного этиленгликоля с OH-функциональностью 2 и гидроксильным числом 190 мг KOH/г,

43 масс. ч. трисхлоризопропилфосфата в качестве огнезащитного вещества,

3,1 масс. ч. 85-процентного раствора муравьиной кислоты с водой и

2 масс. ч. силиконсодержащего стабилизатора пены (продукта Tegostab® В8467 фирмы Evonik)

получают полиольный компонент.

Полиольный компонент превращают с 250 масс. ч. полимерного МДИ с содержанием изоцианатных групп 31,5% масс. (Lupranat® М50 фирмы BASF SE; вязкость при 25°C около 500 мПа⋅с) в присутствии н-пентана (16 масс. ч.), 70-процентного раствора бис-2-диметиламиноэтилового эфира в дипропиленгликоле (продукта Niax® А1 фирмы Momentive, обозначенного в таблице 1 как катализатор 1) и 2,6% масс. 36-процентного раствора формиата калия в моноэтиленгликоле. Указанные компоненты интенсивно перемешивают посредством лабораторной мешалки. Количество 70-процентного раствора бис-2-диметиламиноэтилового эфира в дипропиленгликоле (продукта Niax® А1 фирмы Momentive) выбирают таким образом, чтобы время схватывания составляло 51 секунд. Образующийся пенопласт обладает плотностью 33 кг/м3.

Сравнительный пример 2

Путем смешивания:

43,9 масс. ч. сложного полиэфирполиола 1 с гидроксильным числом 249 мг KOH/г, основанного на продукте этерификации из фталевого ангидрида, олеиновой кислоты, диэтиленгликоля, триметилолпропана,

8 масс. ч. простого полиэфирполиола из этоксилированного этиленгликоля с OH-функциональностью 2 и гидроксильным числом 190 мг KOH/г,

43 масс. ч. трисхлоризопропилфосфата в качестве огнезащитного вещества,

3,1 масс. ч. 85-процентного раствора муравьиной кислоты с водой и

2 масс. ч. силиконсодержащего стабилизатора пены (продукта Tegostab® В8467 фирмы Evonik)

получают полиольный компонент.

Полиольный компонент превращают с 250 масс. ч. полимерного МДИ с содержанием изоцианатных групп 31,5% масс. (Lupranat® М50 фирмы BASF SE; вязкость при 25°C около 500 мПа⋅с) в присутствии н-пентана (16 масс. ч.), 70-процентного раствора бис-2-диметиламиноэтилового эфира в дипропиленгликоле (продукта Niax® А1 фирмы Momentive, обозначенного в таблице 1 как катализатор 1) и 2,6% масс. 36-процентного раствора формиата калия в моноэтиленгликоле. Указанные компоненты интенсивно перемешивают посредством лабораторной мешалки. Количество 70-процентного раствора бис-2-диметиламиноэтилового эфира в дипропиленгликоле (продукта Niax® А1 фирмы Momentive) выбирают таким образом, чтобы время схватывания составляло 51 секунд. Образующийся пенопласт обладает плотностью 33 кг/м3.

Пример 1

Путем смешивания:

43,9 масс. ч. сложного полиэфирполиола 2 с гидроксильным числом 249 мг KOH/г, основанного на продукте этерификации из фталевого ангидрида, олеиновой кислоты, диэтиленгликоля и триметилолпропана,

8 масс. ч. простого полиэфирполиола из этоксилированного этиленгликоля с OH-функциональностью 2 и гидроксильным числом 190 мг KOH/г,

25 масс. ч. трисхлоризопропилфосфата в качестве огнезащитного вещества,

18 масс. ч. триэтилфосфата в качестве огнезащитного вещества,

3,1 масс. ч. 85-процентного раствора муравьиной кислоты с водой и

2 масс. ч. силиконсодержащего стабилизатора пены (продукта Tegostab® В8467 фирмы Evonik)

получают полиольный компонент.

Полиольный компонент превращают с 250 масс. ч. полимерного МДИ с содержанием изоцианатных групп 31,5% масс. (Lupranat® М50 фирмы BASF SE; вязкость при 25°C около 500 мПа⋅с) в присутствии н-пентана (16 масс. ч.), 70-процентного раствора бис-2-диметиламиноэтилового эфира в дипропиленгликоле (продукта Niax® А1 фирмы Momentive, обозначенного в таблице 1 как катализатор 1) и 2,6% масс. 36-процентного раствора формиата калия в моноэтиленгликоле. Указанные компоненты интенсивно перемешивают посредством лабораторной мешалки. Количество 70-процентного раствора бис-2-диметиламиноэтилового эфира в дипропиленгликоле (продукта Niax® А1 фирмы Momentive) выбирают таким образом, чтобы время схватывания составляло 51 секунд. Образующийся пенопласт обладает плотностью 33 кг/м3.

Пример 2

Путем смешивания:

43,9 масс. ч. сложного полиэфирполиола 1 с гидроксильным числом 244 мг KOH/г, основанного на продукте этерификации из фталевого ангидрида, олеиновой кислоты, диэтиленгликоля и простого полиэфира на основе триметилолпропана и этиленоксида,

8 масс. ч. простого полиэфирполиола из этоксилированного этиленгликоля с OH-функциональностью 2 и гидроксильным числом 190 мг KOH/г,

25 масс. ч. трисхлоризопропилфосфата в качестве огнезащитного вещества,

18 масс. ч. триэтилфосфата в качестве огнезащитного вещества,

3,1 масс. ч. 85-процентного раствора муравьиной кислоты с водой и

2 масс. ч. силиконсодержащего стабилизатора пены (продукта Tegostab® В8467 фирмы Evonik)

получают полиольный компонент.

Полиольный компонент превращают с 250 масс. ч. полимерного МДИ с содержанием изоцианатных групп 31,5% масс. (Lupranat® М50 фирмы BASF SE; вязкость при 25°C около 500 мПа⋅с) в присутствии н-пентана (16 масс. ч.), 70-процентного раствора бис-2-диметиламиноэтилового эфира в дипропиленгликоле (продукта Niax® А1 фирмы Momentive, обозначенного в таблице 1 как катализатор 1) и 2,6% масс. 36-процентного раствора формиата калия в моноэтиленгликоле. Указанные компоненты интенсивно перемешивают посредством лабораторной мешалки. Количество 70-процентного раствора бис-2-диметиламиноэтилового эфира в дипропиленгликоле (продукта Niax® А1 фирмы Momentive) выбирают таким образом, чтобы время схватывания составляло 51 секунд. Образующийся пенопласт обладает плотностью 33 кг/м3.

Полученные результаты приведены в таблице 1.

Из приведенных в таблице данных следует, что использование предлагаемых в изобретении полиольных компонентов позволяет повысить собственную реакционную способность системы. Согласно примерам 1 и 2 требуется всего 1,0 масс. ч., соответственно 1,4 масс. ч. катализатора 1, тогда как согласно сравнительным примерам 1 и 2 требуется 2,1, соответственно 2,6 масс. ч. катализатора 1.

Кроме того, использование предлагаемых в изобретении полиольных компонентов способствует улучшению отверждения пенопласта. При этом суммарный показатель отверждения (через 2,5 мин, через 3 мин, через 4 мин и через 5 мин) составляет 306 Н, соответственно 284 Н, а, следовательно, значительно превышает полученные в сравнительные примерах результаты (247 Н, соответственно 243 Н).

Кроме того, вязкость полиольных компонентов при 20°C согласно изобретению снижается с 618 мПа⋅с, соответственно 297 мПа⋅с, до 182 мПа⋅с, соответственно 106 мПа⋅с. Это обусловливает более высокую способность предлагаемых в изобретении полиольных компонентов смешиваться с изоцианатом. Следствием этого является сокращение частоты возникновения поверхностных дефектов и повышение качества поверхности пенопласта.

Использование предлагаемых в изобретении полиольных компонентов позволяет уменьшить хрупкость изоляционного материала, а следовательно, склонность к образованию пыли и трещинообразованию при распиливании многослойных элементов с пенополиизоциануратной сердцевиной. О снижении хрупкости пенопласта свидетельствуют как результаты соответствующей субъективной оценки (надавливание пальцем), так и сокращение частоты появления поверхностных дефектов при контроле отверждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2013 |

|

RU2643135C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2012 |

|

RU2601755C2 |

| ЖЕСТКИЕ ПЕНОПОЛИУРЕТАНЫ | 2013 |

|

RU2632198C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2010 |

|

RU2525240C2 |

| СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ НА ОСНОВЕ АРОМАТИЧЕСКИХ ДИКАРБОНОВЫХ КИСЛОТ | 2011 |

|

RU2609261C2 |

| ПРОСТЫЕ ПОЛИЭФИРЫ СЛОЖНЫХ ПОЛИЭФИРПОЛИОЛОВ И ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2013 |

|

RU2626960C2 |

| Усовершенствованные жесткие полиуретановые и полиизоциануратные пенопласты на базе простых полиэфирполиолов, модифицированных жирной кислотой | 2014 |

|

RU2676323C2 |

| СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ ИЗ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ОЛИГОАКИЛЕНОКСИДОВ | 2010 |

|

RU2529869C2 |

| СЛАБО МОДИФИЦИРОВАННЫЕ ФОРПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ | 2011 |

|

RU2587302C2 |

| ПЕНОПОЛИУРЕТАН И СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 2006 |

|

RU2419637C2 |

Настоящее изобретение относится к способу получения жестких пенополиуретанов, применяемых для изготовления элементов типа «сэндвич» с жесткими или гибкими покровными слоями. Способ включает взаимодействие следующих компонентов А) одного или нескольких органических полиизоцианатов, В) одного простого/сложного полиэфирполиола, С) при необходимости одного или нескольких простых полиэфирполиолов, D) смеси огнезащитных веществ, Е) других вспомогательных средств или добавок, F) одного или нескольких вспенивающих средств, а также G) катализаторов. Смесь огнезащитных веществ D) содержит d1) от 10 до 90 мас.%, в пересчете на количество смеси огнезащитных веществ, огнезащитного вещества с температурой кипения, меньшей или равной 220°C, и d2) от 10 до 90 мас.%, пересчете на количество смеси огнезащитных веществ, фосфорсодержащего огнезащитного вещества с температурой кипения, превышающей 220°С. Простой/сложный полиэфирполиол В) содержит по меньшей мере один простой/сложный полиэфирполиол, включающий продукт этерификации: b1) от 10 до 70 мол.% композиции дикарбоновых кислот, содержащей b11) одной или нескольких ароматических дикарбоновых кислот или их производных, b2) от 2 до 30 мол.% одной или нескольких жирных кислот или их производных, b3) от 10 до 70 мол.% одного или нескольких алифатических диолов с 2-18 атомами углерода или их алкоксилатов, b4) от 2 до 50 мол.% простого полиэфирполиола с функциональностью, большей или равной 2. Полученные жесткие пенополиуретаны отличаются улучшенным поведением при отверждении, обладают незначительной хрупкостью и не обладают склонностью к трещинообразованию, а также к образованию поверхностных дефектов. 3 н. и 10 з.п. ф-лы, 1 табл., 2 пр.

1. Способ получения жестких пенополиуретанов путем взаимодействия:

A) одного или нескольких органических полиизоцианатов,

B) одного простого/сложного полиэфирполиола,

C) при необходимости одного или нескольких простых полиэфирполиолов,

D) смеси огнезащитных средств,

E) других вспомогательных средств или добавок,

F) одного или нескольких вспенивающих средств, а также

G) катализаторов,

отличающийся тем, что смесь огнезащитных веществ D) содержит

d1) от 10 до 90 мас.%, в пересчете на количество смеси огнезащитных веществ, огнезащитного вещества с температурой кипения, меньшей или равной 220°C, и выбранного из группы, состоящей из диэтилэтилфосфоната, триэтилфосфата, диметилпропилфосфоната и их смеси, и

d2) от 10 до 90 мас.%, в пересчете на количество смеси огнезащитных веществ, фосфорсодержащего огнезащитного вещества с температурой кипения, превышающей 220°C, и выбранного из группы, состоящей из трис(2-хлорпропил)фосфата, дифенилкрезилфосфата, трифенилфосфата и их смеси,

причем сумма компонентов d1) и d2) составляет 100 мас.%

и причем простой/сложный полиэфирполиол B) содержит по меньшей мере один простой/сложный полиэфирполиол, включающий продукт этерификации:

b1) от 10 до 70 мол.% композиции дикарбоновых кислот, содержащей

b11) одну или несколько ароматических дикарбоновых кислот или их производные,

b2) от 2 до 30 мол.% одной или нескольких жирных кислот или их производных,

b3) от 10 до 70 мол.% одного или нескольких алифатических диолов с 2-18 атомами углерода или их алкоксилатов,

b4) от 2 до 50 мол.% простого полиэфирполиола с функциональностью, большей или равной 2, полученного путем алкоксилирования полиола с функциональностью, большей или равной 2,

соответственно в пересчете на общее количество компонентов b1)-b4), сумма которых составляет 100 мол.%.

2. Способ по п. 1, отличающийся тем, что простой полиэфирполиол b4) обладает функциональностью более 2.

3. Способ по п. 1, отличающийся тем, что простой полиэфирполиол b4) получен путем алкоксилирования полиола, выбранного из группы, состоящей из сорбита, пентаэритрита, триметилолпропана, глицерина, полиглицерина и их смесей.

4. Способ по п. 1, отличающийся тем, что простой полиэфирполиол b4) получен путем алкоксилирования этиленоксидом.

5. Способ по п. 1, отличающийся тем, что компонент b11) содержит одно или несколько соединений, выбранных из группы, состоящей из терефталевой кислоты, диметилтерефталата, полиэтилентерефталата, фталевой кислоты, фталевого ангидрида и изофталевой кислоты.

6. Способ по п. 1, отличающийся тем, что жирная кислота или ее производное b2) выбраны из группы, включающей касторовое масло, полигидроксижирные кислоты, рицинолевую кислоту, модифицированные гидроксильными группами масла, масло из виноградных зерен, темное тминное масло, масло из тыквенного семени, масло из семян огуречника, соевое масло, масло из пшеничных зерен, рапсовое масло, масло из семян подсолнечника, арахисовое масло, масло из абрикосовых косточек, фисташковое масло, миндальное масло, оливковое масло, масло австралийского ореха, масло авокадо, облепиховое масло, кунжутное масло, конопляное масло, масло из лесных орехов, масло примулы, шиповниковое масло, чертополоховое масло, масло грецких орехов, а также жирные кислоты, модифицированные гидроксильными группами жирные кислоты и сложные эфиры жирных кислот, основанные на миристинолеиновой кислоте, пальмитолеиновой кислоте, олеиновой кислоте, вакценовой кислоте, петрозелиновой кислоте, гадолеиновой кислоте, эруковой кислоте, нервоновой кислоте, линолевой кислоте, α-линоленовой кислоте, γ-линоленовой кислоте, стеаридоновой кислоте, арахидоновой кислоте, тимнодоновой кислоте, клупанодоновой кислоте и цервоновой кислоте.

7. Способ по п. 6, отличающийся тем, что жирная кислота или ее производное b2) выбраны из группы, состоящей из олеиновой кислоты и сложного метилового эфира олеиновой кислоты.

8. Способ по п. 1, отличающийся тем, что алифатические диолы b3) выбраны из группы, состоящей из этиленгликоля, диэтиленгликоля, пропиленгликоля, 1,3-пропандиола, 1,4-бутандиола, 1,5-пентандиола, 1,6-гександиола, 2-метил-1,3-пропандиола и 3-метил-1,5-пентандиола и их алкоксилатов.

9. Способ по п. 1, отличающийся тем, что простые полиэфирполиолы C) выбраны из группы, включающей полиоксипропиленполиолы и полиоксиэтиленполиолы.

10. Способ по п. 1, отличающийся тем, что в качестве простого полиэфирполиола C) используют исключительно полиэтиленгликоль.

11. Способ по одному из пп. 1-10, отличающийся тем, что массовое отношение компонента A) к сумме компонентов B)-E) больше или равно 1,3.

12. Применение жестких пенополиуретанов, полученных способом по одному из пп. 1-11, для изготовления элементов типа «сэндвич» с жесткими или гибкими покровными слоями.

13. Полиольный компонент для получения жестких пенополиуретанов, содержащий компоненты B)-G), как определено в одном из пп. 1-11, отличающийся тем, что массовое отношение компонента B) к компоненту C) составляет по меньшей мере 1.

| US 20110201716 A1, 18.08.2011 | |||

| JP 2005307143 A, 04.11.2005 | |||

| DE 102004044915 A1, 16.03.2006 | |||

| RU 2000104523 A, 27.11.2001 | |||

| RU 2009140879 A, 20.05.2011. |

Авторы

Даты

2017-12-19—Публикация

2013-05-29—Подача