Настоящее изобретение относится к способу получения жестких полиуретановых и полиизоциануратных пенопластов при применении модифицированных жирной кислотой простых полиэфирполиолов, а также простых полиэфирполиолов, получаемых взаимодействием по меньшей мере одного соединения с функциональностью OH от 2 до 3 с алкиленоксидом, причем весовое количество этиленоксида в общем весе алкиленоксида составляет по меньшей мере 90 вес.%. Кроме того, настоящее изобретение относится к получаемым таким образом жестким пенопластам, а также к их применению для производства сэндвичевых элементов с жесткими или гибкими покровными слоями. Сверх того, настоящее изобретение направлено на исходные полиольные компоненты.

Получение полиуретановых жестких пенопластов известно и описывается в многочисленных патентных и литературных публикациях. Жесткие полиуретановые пенопласты обычно получают взаимодействием органических полиизоцианатов с одним или несколькими соединениями с по меньшей мере двумя реакционно-способными атомами водорода, в частности, с простыми полиэфирполиолами из полимеризации алкиленоксида или со сложными полиэфирполиолами из поликонденсации спиртов с дикарбоновыми кислотами в присутствии вспенивающих агентов, катализаторов и, в случае необходимости, вспомогательных веществ и/или добавок.

Существенной областью применения жестких полиуретановых пенопластов являются комбинированные элементы. Изготовление комбинированных элементов из, в частности, металлических покровных слоев и ядра из пенопластов на базе изоцианата, в большинстве случаев полиуретановых (-PUR) или полиизоциануратных-(PIR) пенопластов, часто называемых сэндвич-элементами, в непрерывно эксплуатируемых двухконвейерных установках практикуется в настоящее время в большом масштабе. Наряду с сэндвич-элементами для изоляции охладительных помещений все большее значение приобретают элементы с цветными покровными слоями для оформления фасадов различных зданий. В качестве покровных слоев используются при этом наряду с имеющими покрытие стальными плитами также и листы из высококачественной стали, меди или алюминия.

Важным является то, что жесткие полиуретановые пенопласты заполняют полости равномерно и безусадочно, так что за счет по возможности хорошей связи с покровными слоями производится стабильная конструкция, которая обеспечивает хорошую термическую изоляцию. Для того чтобы предотвратить дефекты пенопласта, нужно вводить в подлежащую изоляции полость способную к вспениванию реакционную смесь в течение короткого времени. Для заполнения пеной подобных изделий используются обычно машины низкого или предпочтительно высокого давления.

Пригодные полиуретановые жесткие пенопласты могут быть получены известным образом взаимодействием органических полиизоцианатов с одним или несколькими соединениями с по меньшей мере двумя реакционно-способными атомами водорода в присутствии вспенивающих агентов, катализаторов и, в случае необходимости, вспомогательных веществ и/или добавок. В качестве соединений с по меньшей мере двумя реакционно-способными по отношению к изоцианатным группам атомами водорода при получении полиуретановых жестких пенопластов используются обычным образом простые полиэфирполиолы или сложные полиэфирполиолы.

На основании высокой реакционно-способности в системах для получения жесткого пенопласта не применяются, как правило, полиолы с реакционно-способными первичными ОН-группами. В качестве полиолов для жестких пенопластов служат в уровне техники преимущественно простые полиэфирполиолы на базе пропиленоксидов, так как при применении подобных полиолов можно лучше управлять реакционно-способностью системы. На это четко указывают, например, авторы М. Buist и Н. Gudgeon в публикации Polyurethane Technology, Maclaren and Sons Ltd, London, 1968, стр. 190.

Типичные высокофункциональные пропоксилированные полиолы жестких пенопластов с числом ОН более чем 400 мг KОН/г могут применяться в системах для получения жесткого пенопласта по уровню техники вместе с малыми долями длинноцепочечных полиолов с более низкой функциональностью, максимально 3. Добавка этих полиолов с низкой функциональностью, однако, как правило, приводит к снижению степени отверждения во время реакции вспенивания.

Если в системах для получения жестких пенопластов используются этоксилированные простые полиэфирполиолы с концевыми первичными ОН-группами в более высокой доли, тогда нужно, как правило, сильно снижать долю катализатора в силу повышенной реакционно-способности указанного компонента системы, чтобы обеспечить одинаковое время связывания пены. Сниженное при этом количество катализатора приводит, однако, к четко ухудшенной способности полного отверждения полиуретановой пены. В связи с тем, что обычно применяемые для жесткого пенопласта катализаторы имеют повышенный потенциал опасности, все-таки желательно снижать используемое количество этих веществ в системах для получения жесткого полиуретанового пенопласта.

Наряду с в общем плохим отверждением пены применение больших количеств полиэфириролов на базе этиленоксида вместе с обычными для получения жесткого пенопласта полиолами на базе пропиленоксида вследствие разности полярности обоих полиолов часто приводит к проблемам по стабильности при хранении данных компонентов. Поэтому обычно отказываются от применения простых полиэфирполиолов с большими количествами этиленоксида в закрытоячеистных жестких пенопластовых системах.

В документе DE-A 19723193 упоминаются жесткие пенопласты со сниженной теплопроводностью. Применяемые полиолы содержат частично этиленоксидный внутренний блок, что должно положительно воздействовать на вязкость.

В документе ЕР-А 463493 описываются вспененные водой жесткие пенопласты, которые применяются в качестве элемента для вставки цветов. Применяемые полиолы также содержат внутренние этиленоксидные блоки.

В документе DE-A 3627236 заявляются жесткие гидрофильные пенопласты, в которых применяются содержащие этиленоксид простые полиэфиры. Названные пенопласты являются ячеистооткрытыми и пригодны в качестве элемента для вставки цветов.

В документе ЕР-А 0968240 описываются полиуретановые или модифицированные уретаном полиизоцианатуратные пенопласты, компоненты которых содержат в малых долях по меньшей мере два полиоксиэтиленполиэфирных моноола, чтобы улучшить растворимость вспенивающего агента.

В документе DE А-26 07380 описываются жесткие полиизоциануратные пенопласты, получаемые при применении высоких долей фторхлоруглеводородов. При этом находят применение также и простые полиэфиролы, которые могут содержать до 50% этиленоксида.

Документы WO 98/21256 и WO 98/21260 раскрывают жесткие пенопласты малой жесткости, которые после процесса сминания принимают характер мягких пенопластов. В описанных рецептурах применяются в малом количестве также и полиолы с долями этиленоксида.

В документе ЕР_А 1293524 описывается смесь полиолов для получения жестких пенопластов с замеделенной реакционноспособностью, состоящих из высокой доли богатых этиленоксидом простых полиэфирполиолов. Однако полное отверждение пены этих систем не удовлетворительно.

Согласно вышеприведенному уровню техники не удается получить при применении богатых этиленоксидом простых полиэфирполиолов с концевыми ОН-группами высококачественных, в частности, не хрупких, жестких пенопластов с одновременно хорошей степенью отверждения.

В соответствие с этим имелась задача разработки полиуретановых систем для получения жесткого пенопласта, которые требуют пониженного количества катализатора для реакции, однако все-таки обеспечивают хорошую степень отверждения пены и приводят к закрытоячеистым жестким пенопластам с малой хрупкостью. Далее эти разработанные жесткие полиуретановые пенопласты на базе фазостабильного полиольного компонента должны иметь хорошую стабильность при хранении и низкую вязкость и достаточно продолжительное стартовое время.

Эта задача решается способом получения жестких полиуретановых или полиизоциануратных пенопластов, включающий взаимодействие

A) по меньшей мере одного полиизоцианата,

B) по меньшей мере одного модифицированного жирной кислотой простого полиэфирполиола,

C) по меньшей мере одного простого полиэфирполиола, полученного взаимодействием по меньшей мере одного полиола в качестве стартера с алкиленоксидом,

D) в случае необходимости, одного или нескольких полиолов, которые отличаются от полиолов компонентов В) и С), причем соотношение весового количества компонента D) к сумме весовых количеств компонентов В) и С) составляет от 0 до 1,

E) в случае необходимости, одного или нескольких огнезащитных средств,

F) одного или нескольких вспенивателей,

G) одного или нескольких катализаторов и

H) в случае необходимости дальнейших вспомогательных веществ и/или добавок,

причем по меньшей мере один полиол компонента С) выбирается из соединений с ОН-функциональностью 2 или 3 и весовое количество этиленоксида в общем весе алкиленоксида в компоненте С) составляет по меньшей мере 90 вес.%.

Компонент А

Под полиизоцианатом в рамках настоящего изобретения понимается органическое соединение, которое содержит по меньшей мере две реакционно-способные изоцианатные группы на молекул, т.е. функциональность составляет по меньшей мере 2. Если используемые полиизоцианаты или смесь нескольких полиизоцианатов не имеют единой функциональности, то численно-весовое среднее значение функциональности используемого компонента А) составляет по меньшей мере 2.

В качестве полиизоцианатов А) применяются известные сами по себе алифатические, циклоалифатические, аралифатические и предпочтительно ароматические многофункциональные изоцианаты. Подобные многофункциональные изоцианаты известны сами по себе и могут быть получены известными методами. Многофункциональные изоцианаты могут использоваться, в частности, в качестве смесей, так что компонент А) в этом случае содержит различные многофункциональные изоцианаты. Применяемые в качестве полизоцианатов многофункциональные изоцианаты имеют две (называемые далее диизоцианаты) или более двух изоцианатных групп на молекулу.

В отдельности следует привести, в частности, следующие: алкилендиизоцианаты с 4 до 12 атомами углерода в алкиленовом остатке, как 1,12-додекандиизоцианат, 2-этилтетраметилендиизоцианат-1,4,2-метилпентаметилендиизоцианат-1,5, тет-раметилендиизоцианат-1,4, и предпочтительно гексаметилендиизоцианат-1,6; циклоалифатические диизоцианаты, как циклогексан-1,3- и 1,4-диизоцианат, а также любые смеси этих изомеров, 1-изоцизоцианато-3,3,5-триметил-5-изоцианатметилциклогексан (IPDI), 2,4- и 2,6-гексагидротолуилендиизоцианат, а также смеси соответствующих изомеров, 4,4'-, 2,2'- и 2,4'-дициклогексилметандиизоцианат, а также смеси соответствующих изомеров, и предпочтительно ароматические полиизоцианаты, как 2,4- и 2,6-толуилендиизоцианат и смеси соответствующих изомеров, 4,4'-, 2,4'- und 2,2'-дифенилметандиизоцианат, смеси соответствующих изомеров, полифенилполиметиленполиизоцианаты, смеси из 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианатов и полифенилполиметиленполиизоцианатов (сырого MDI) и смеси из сырого MDI и толуилендиизоцианатов.

В частности, пригодны 2,2'-, 2,4'- и/или 4,4'-дифенилметандиизоцианат (MDI), 1,5-нафтилендиизоцианат (NDI), 2,4- и/или 2,6-толуилендиизоцианат (TDI), 3,3'диметилдифенилдиизоцианат, 1,2-дифенилэтандиизоцианат и/или п-фенилендиизоцианат (PPDI), три-, тетра-, пента-, гекса-, гепта- и/или октаметилендиизоцианат, 2-метилпентаметилен-1,5-диизоцианат, 2-этилбутилен-1,4-диизоцианат, пентанметилен-1,5-диизоцианат, бутилен-1,4-диизоцианат, 1-изоцианато-3,3,5-триметил-5-изоцианатометил-циклогексанизофорон-диизоцианат, IPDI), 1,4- и/или 1,3-бис(изоцианатометил) циклогексан (HXDI), 1,4-циклогександиизоцианат, 1-метил-2,4- и/или -2,6-циклогександиизоцианат и 4,4'-, 2,4'- и/или 2,2'-дициклогексилметандиизоцианат.

Часто применяются модифицированные полиизоцианаты, т.е. продукты, которые получают химическим превращением органических полиизоцианатов и которые содержат по меньшей мере две реакционноспособные изоцианатные группы на молекулу. В частности следует упомянуть полиизоцианаты, содержащие сложные эфирные, мочевинные, биуретные, аллофанатные, карбодиимидные, изоциануратные, уредионовые, карбаматные и/или уретановые группы.

Особенно предпочтительны в качестве полиизоцианатов компонента А) следующие соединения:

i) многофункциональные изоцианаты на базе толуилендиизоцианата (TDI), в частности 2,4-TDI или 2,6-TDI или меси из 2,4- и 2,6-TDI;

ii) многофункциональные изоцианаты на базе дифенилметандиизоцианата (MDI), в частности, 2,2'-MDI или 2,4'-MDI или 4,4'-MDI или олигомерный MDI, который также обозначается как полифенилполиметиленизоцианаат, или смеси из двух или трех из вышеприведенных дифенилметаниизоцианатов, или сырого MDI, который получается при производстве MDI, или смеси из по меньшей мере одного олигомера MDI и по меньшей мере одного из вышеприведенных низкомолекулярных производных MDI;

iii) смеси из по меньшей мере одного ароматического изоцианата согласно ii).

В качестве полиизоцианата особенно предпочтителен полимерный дифенилметан-диизоцианат. При полимерном дифенилметандиизоцианате (далее обозначаемом как полимерный MDI) речь идет о смеси из двухядерного MDI и олигомерных продуктов конденсации, следовательно, производных дифенилметандиизоцианата (MDI). Полизоцианаты могут быть построены предпочтительно из смесей мономерных ароматических полизоцианатов и полимерного MDI.

Полимерный MDI содержит наряду с двухядерным MDI один или несколько многоядерных продуктов конденсации MDI с функциональностью более чем 2, в частности 3 или 4 или 5. Полимерный MDI известен и часто обозначается как полифенилполиметиленизоцианат или же как олигомерный MDI. Полимерный MDI обычно состоит из смеси из MDI-базированных изоцианатов с различной функциональностью. Обычным образом полимерный MDI используется в смеси с мономерным MDI.

(Средняя) функциональность полиизоцианата, который содержит полимерный MDI, может варьироваться в пределах от 2,2 до прибл. 5, в частности от 2,3 до 4, в особенности от 2,4 до 3,5. Такая смесь из MDI-базированных многофункциональных изоцианатов с различной функциональностью является, в частности, сырым MDI, который получают при получении MDI в качестве промежуточного продукта.

Многофункциональные изоцианаты или смеси нескольких многофункциональных изоцианатов на базе MDI известны и продаются, например, предприятием BASF Polyurethanes GmbH под названием Lupranat®.

Предпочтительно функциональность компонента А) составляет по меньшей мере два, в частности, по меньшей мере, 2,2 и особенно предпочтительно, по меньшей мере, 2,4. Функциональность компонента А) составляет предпочтительно от 2,2 до 4 и особенно предпочтительно от 2,4 до 3.

Предпочтительно содержание изоцианатных групп компонента А) составляет от 5 до 10 млмоль/г, в особенности от 6 до 9 млмоль/г, особенно предпочтительно от 7 до 8,5 млмоль/г. Специалисту известно, что содержание изоцианатных групп в млмоль/г и так называемый эквивалентный вес в г/экв. находятся в обратном соотношении. Содержание изоцианатных групп в ммоль/г получается из содержания в вес. % согласно стандарту ASTM D-5155-96 А.

В особенно предпочтительной форме выполнения компонент А) состоит из по меньшей мере одного многофункционального изоционата, выбранного из дифе-нилметан-4,4'-диизоцианата, дифенилметан-2,4'-диизоцианата, дифенилметан-2,2'-диизоционата и олигомерного дифенилметандиизоцианата. В рамках этой предпочтительной формы выполнения компонент А) содержит, в частности, предпочтительно олигомерный дифенилметандиизоцианат и имеет функциональность по меньшей мере 2,4.

Вязкость (DIN 53018 при 25°C) используемого компонента А) может варьироваться в широких пределах. Предпочтительно компонент А) имеет вязкость от 100 до 3000 мПа⋅с, в частности предпочтительно от 200 до 2500 мПа⋅с.

Компонент В

Согласно изобретению компонент В) состоит из одного или нескольких модифицированных жирной кислотой простых полиэфирполиолов. Под модифицированными жирной кислотой простыми полиэфирполиолами следует понимать в рамках настоящего изобретения продукт взаимодействия по меньшей мере одной стартерной молекулы с алкиленоксидом и по меньшей мере одной жирной кислоты или одного производного жирной кислоты. Подобные полиолы известны специалисту.

В предпочтительной форме выполнения компонентом В является продукт взаимодействия

B1) от 15 до 63 вес. %, в частности от 20 до 55 вес. %, одного или нескольких полиолов или полиаминов со средней функциональностью от 2,5 до 8,

B2) от 2 до 30 вес. %, в частности от 5 до 25 вес. %, одной или нескольких жирных кислот и/или сложных моноэфиров жирной кислоты и/или растительных масел,

B3) от 35 до 83 вес. %, в частности от 40 до 75 вес. %, одного или нескольких алкиленоксидов с 2 до 4 С-атомами,

каждый раз в пересчете на общее весовое количество компонентов В1) до В3), которое составляет 100 вес. %.

Предпочтительно полиолы, полиамины или смеси полиолов и/или полиаминов компонента В1) имеют среднюю функциональность от 3 до 6, в частности от 3,5 до 5,5.

Предпочтительные полиолы или полиамины компонента В1) выбраны из группы, включающей сорбит, глюкозу, сукрозу, пентаэритрит, триметилолипропан, глицерин, толуилендиамин, этилендиамин, этиленгликоли, пропиленгликоль и воду. Особенно предпочтительны сорбит, глюкоза, сукроза, глицерин, вода и этиленгликоли, а также смеси из них, в частности предпочтительны смеси, содержащие два или несколько соединений, выбранных из сахарозы, глицерина, воды и диэтиленгликоля.

При специальной форме выполнения компонент В1) содержит смесь из глицерина и сахарозы.

Доля компонента В1) в общем количестве компонентов В1) до В3) составляет к тому же особенно предпочтительно от 15 до 63 вес. %, в особенности от 20 до 55 вес. %, совсем особенно предпочтительно от 23 до 30 вес. %.

В общем компонент В2) состоит из одной или нескольких жирных кислот, одного или нескольких сложных моноэфирполиолов или одного или нескольких растительных масел. Предпочтительно применяются жирные кислоты или сложные моноэфиры жирной кислоты, которые выбраны из группы, состоящей из полигидроксильных жирных кислот, рицинолевой кислоты, гидроксимодифицированных масел, гидроксимодифицированных жирных кислот и сложных эфиров жирной кислоты на основе миристинолеиновой кислоты, пальмитолейной кислоты, олеиновой кислоты, вакценовой кислоты, петроселлиновой кислоты, кадолеиновой кислоты, эйруковой кислоты, нервоновой кислоты, линолевой кислоты, альфа- и гамма-линолевой кислоты, стеаридоновой кислоты, стеариновой кислоты, арахидоновой кислоты, тимнодоновой кислотеы клупанодоновой кислоты и цервоновой кислоты. Предпочтительными сложными моноэфирами жирной кислоты являются сложные метиловые эфиры, в частности сложный метиловый эфиры олеиновой кислоты.

В предпочтительной форме выполнения настоящего изобретения жирные кислоты или сложные моноэфиры жирной кислоты В2) используются в форме сложных метиловых эфиров жирной кислоты, биодизеля или чистых жирных кислот. Особенно предпочтительны биодизель или чистые жирные кислоты, специально предпочтительны чистые жирные кислоты, в частности олеиновая кислота и стериновая кислота, в особенности олеиновая кислота.

В дальнейшей предпочтительной форме выполнения настоящего изобретения жирной кислотой или сложным моноэфиром кислоты жирного ряда В2) является олеиновая кислота или стеариновая кислота или производное этих жирных кислот, в особенности предпочтительны олеиновая кислота, сложный метиловый эфир олеиновой кислоты, стеариновая кислота и сложный метиловый эфир стеариновой кислоты. Жирная кислота или сложный моноэфир жирной кислоты служат, как правило, тому, чтобы улучшить растворимость вспенивателя при получении полиуретановых пенопластов.

Доля компонента В2) в общем количестве компонентов В1) до В3) составляет особенно предпочтительно от 2 до 25 вес. %, в особенности от 5 до 20 вес. %, совсем особенно предпочтительно от 8 до 17 вес. % и в частности от 10 до 15 вес. %.

Благодаря вышеописанным предпочтительным формам выполнения компонента В2) обеспечивается, в частности, низкая вязкость результирующихся полиольных компонентов В) до Н).

Пригодными алкиленоксидами В3) с 2 до 4 С-атомами являются, например, тетрагидрофуран, 1,3-пропиленоксид, 1,2- соответственно 2,3-бутиленоксид, стиролоксид и предпочтительно этиленоксид и 1,2- пропиленоксид. Алкиленоксиды могут применяться в отдельности, попеременно друг за другом или в качестве смесей. Предпочтительными алкиленоксидами являются пропиленоксид и этиленоксид, особенно предпочтительны смеси из этиленоксида и пропиленоксида с по меньшей мере 35 вес. % пропиленоксида, в частности, предпочтителен чистый пропиленоксид.

Взаимодействие с получением компонента В) проводится предпочтительно в присутствии катализатора алкоксилирования. В предпочтительной форме выполнения в качестве катализатора алкосилирования применяется амин, в особенности N,N-диметилэтаноламин или имидазолы. Особенно предпочтителен имидазол.

Доля алкиленоксидов в общем количестве компонента В) составляет в общем от 35 до 83 вес. %, предпочтительно от 40 до 75 вес. %, особенно предпочтительно от 50 до 65 вес. %.

Применяемые согласно изобретению в рамках компонента В) модифицированные жирной кислотой простые полиэфирполиолы имеют предпочтительно ОН-число от 200 до 700 мг KОН/г, в особенности от 300 до 600 мг KОН/г, особенно предпочтительно от 350 до 500 мг KОН/г и совсем особенно предпочтительно от 380 до 460 мг KОН/г.

В общем применяемые согласно изобретению модифицированные жирной кислотой простые полиэфирполиолы имеют среднюю функциональность от 2,5 до 8, предпочтительно от 3 до 6, особенно предпочтительно от 3,5 до 5,5 и в частности от 4 до 5. Вязкость применяемых согласно изобретению модифицированных жирной кислотой простых полиэфирполиолов составляет в общем <10000 мПа*с, предпочтительно <7000 мПа*с, особенно предпочтительно <5000 мПа*с и специально <4500 мПа*с, каждый раз измерено при 25°C по стандарту DIN 53018.

В общем доля используемых согласно изобретению модифицированных жирной кислотой простых полиэфирполиолов В) составляет >20 вес. %, предпочтительно >30 вес. %, особенно предпочтительно >40 вес. % и в частности предпочтительно >45 вес. %, в пересчете на общее весовое количество компонентов В) до Н).

В общем доля модифицированных жирной кислотой простых полиэфирполиолов В) согласно изобретению составляет <90 вес. %, предпочтительно <80 вес. %, особенно предпочтительно <70 вес. % и в частности предпочтительно <65 вес. %, в пересчете на общее весовое количество компонентов В) до Н).

Компонент C

Согласно изобретению компонент С) состоит из по меньшей мере одного простого полиэфирполиола, полученного взаимодействием по меньшей мере одного полиола в качестве стартера с алкиленоксидом, причем по меньшей мере один полиольный спирт компонента С) выбран из соединений с функциональность ОН 2 или 3 и весовое количество этиленоксида в общем весе алкиленоксида в компоненте С) составляет по меньшей мере 90 вес. %.

Предпочтительно весовое количество этиленоксида в общем весе алкиленоксида в компоненте С) составляет по меньшей мере 92 вес. %, в частности по меньшей мере 94 вес. %, особенно предпочтительно по меньшей мере 96 вес. %, в частности по меньшей мере 98 вес. %. В качестве алкиленоксида для получения применяемых согласно изобретению простых полиэфирполиолов С) применяется совсем особенно предпочтительно исключительно этиленоксид, т.е. весовое количество этиленоксида в общем весе алкиленоксидных компонентов С) составляет в этой форме выполнения 100 вес. %.

В отличие от модифицированных жирной кислотой простых полиэфирполиолов простые полиэфирполиолы представляют собой соединения, которые имеют по меньшей мере одну эфирную связь и по меньшей мере две реакционноспособные гидроксируппы, однако не имеют групп жирной кислоты.

Применяемые согласно изобретению простые полиэфирполиолы С), получают известным способом в присутствии катализатора алкоксилирования, обозначаемого ниже как катализатор.

Пригодными катализаторами являются, в частности, щелочные катализаторы, такие как гидроксиды щелочных металлов, такие как гидроксид натрия или калия, или алкоголяты щелочных металлов, такие как метилат натрия, метилат натрия или калия или изопропилат калия. Кроме того, пригодными катализаторами являются аминные алкоксилированные катализаторы, в частности, диметиэтаноламин (DMEOA), имидазол и производные имидазола, а также их смеси.

Предпочтительными катализаторами алкоксилирования являются KОН и аминные катализаторы алкоксилирования. Так как при применении KОН в качестве катализатора алкоксилирования сначала должен быть нейтрализован простой полиэфир и получаемая соль калия должна быть отделена, особенно предпочтительно применение аминных катализаторов алкоксилирования. Предпочтительные аминные катализаторы алкоксилирования выбраны из группы, содержащей диметилэтаноламин (DMEOA), имидазол и производные имидазола, а также их смеси, особенно предпочтителен имидазол.

В качестве стартера для компонента С) предпочтительно не применяются ароматические амины. Особенно предпочтительно стартеры для компонента С) не содержат аминогрупп. Особенно предпочтительными соединениями с ОН-функциональностью 2 или 3 являются этиленгликоль или глицерин, в особенности глицерин.

Число ОН простых полиэфирполиолов компонента С) составляет предпочтительно от 1500 до 150, особенно предпочтительно от 1200 до 200, в частности от 900 до 300 и в специальных случаях от 700 до 400 млг KОН/г.

В общем доля компонента С) составляет от 1 до 60 вес. %, предпочтительно от 2 до 45 вес. %, особенно предпочтительно от 5 до 35 вес. %, в пересчете на общий вес компонентов В) до Н).

Компонент D)

Согласно изобретению в качестве компонента D) могут применяться один или несколько полиолов, которые отличаются от полиолов в компонентах В) и С). Пригодными полиолами D) являются при этом, в частности, сложные полиэфирполиолы и простые полиэфирполиолы. Согласно изобретению соотношение весового количества компонента D) к сумме весовых количеств компонентов В) и С) составляет от 0 до 1.

Предпочтительно соотношение весового количества компонента D) к сумме весовых количеств компонентов В) и С) составляет от 0 до 0,8, в особенности от 0 до 0,7, особенно предпочтительно от 0 до 0,5, в частности от 0 до 0,4, совсем особенно предпочтительно от 0 до 0,3, в частности от 0 до 0,2, четко предпочтительно от 0 до 0,1. При особенно предпочтительной форме выполнения настоящего изобретения компонент D) не применяется. При соблюдении в частности вышеописанных форм выполнения обеспечивается то, что количество используемого катализатора может уменьшаться без ухудшения способности к полному отверждению полиуретанового пенопласта. Одновременно соответствующий полиольный компонент является стабильным при хранении.

Пригодные сложные полиэфирполиолы могут быть получены, например, из органических дикарарбоновых кислот с 2 до 12 атомами углерода, предпочтительно ароматических или смесей из ароматических и алифатических двухатомных спиртов с 2 до 12 x атомов углерода, предпочтительно с 2 до 6 атомами углерода.

В качестве дикарбоновых кислот, в частности, применяются янтарная кислота, глютаровая кислота, адипиновая кислота, пробковая кислота, ацелаиновая кислота, себациновая кислота, декандикарбоновая кислота, малеиновая кислота, фурмаровая кислота, фталевая кислота, изофталевая кислота и терефталевая кислота. Могут применяться также и производные этих дикарбоновых кислот, как например, диметилтерефталат. При этом дикарбоновые кислоты могут использоваться отдельно или в смеси. Вместо свободных дикарбоновых кислот могут также использоваться соответствующие производные дикарбоновой кислоты, как например, сложный эфир дикарбоновой кислоты и спиртов с 1 до 4 атомами углерода или ангидриды дикарбоновой кислоты. В качестве ароматических дикарбоновых кислот используются предпочтительно фталевая кислота, ангидрид фталевой кислоты, терефталевая кислота и/или изофталевая кислота в смеси или в отдельности. В качестве алифатических дикарбоновых кислот предпочтительно используются смеси дикарбоновых кислот из янтарной, глютаровой и адипиновой кислоты в количественном соотношении, например, от 20 до 35: 35 до 50: 20 до 32 вес. частей и в особенности адипиновая кислота. Примерами для двух- или многоатомных спиртов, в частности двухатомных спиртов являются: этандиол, диэтиленгликоль, 1,2-соответственно,. 1,3-пропандиол, дипропиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,10-декандиол, глицерин, триметилолпропан и пентаэритрит. Предпочтительно используются этандиол, диэтиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол или смеси из по меньшей мере двух названных диолов, в особенности смеси из 1,4-бутандиола, 1,5-пентандиола и 1,6-гександиола. Могут также использоваться сложные полиэфирполиолы из лактонов, например, ε-капролактона или гидроксикарбоновых кислот, например, ω-гидроксикарбоновая кислота.

Для получения дальнейших сложных полиэфирполиолов для компонента D) применяются био-биологические исходные вещества и/или их производные, как например, касторовое масло, полигидроксикислоты жирного ряда, рицинолевая кислота, модифицированные гидроксилом кислоты, масло виноградных зерен, масло из черного тмина, масло из тыквенного семечка, масло из семян огуречной травы, соевое масло, масло зародышей пшеницы, рапсовое масло, подсолнечное масло, арахисовое масло, абрикосовое масло, фисташковое масло, миндальное масло, оливковое масло, макадаминовое масло, авокадовое масло, облепиховое масло, кунжутное масло, конопляное масло, ореховое масло, первоцветное масло, масло дикой розы, чернополоховое масло, масло грецкого ореха, жирные кислоты, модифицированные гидроксилом жирные кислоты, и сложные эфиры жирных кислот, базирующиеся на миристинолеиновой кислоте, пальмитолеиновой кислоте, масляной кислоте, вакценовой кислоте, петрозелиновой кислоте, кадолеиновой кислоте, эруковой кислоте, нервоновой кислоте, линолевой кислоте, α- и γ-линоленовой кислоте, стеаридоновой кислоте, арахидоновой кислоте, тимнодоновой кислоте, клюпанодоновой кислоте и цервоновой кислоте.

При особенно предпочтительной форме выполнения в рамках компонента D) не используются сложные полиэфирполиолы, т.е. если применяется компонент D), то в качестве компонента D) предпочтительны простые полиэфирполиолы.

Таким образом в качестве компонента D) могут превращаться дополнительно или предпочтительно альтернативно один или несколько простых полиэфирполиолов. Пригодные простые полиэфирполиолы D) могут быть получены известным способом, например, анионной полимеризацией одного или нескольких алкиленоксидов с 2 до 4 атомов углерода с гидроксидами щелочных металлов, такими как гидроксид натрия или гидроксид калия, алкоголятами щелочных металлов, такими как метилат натрия, этилат натрия или калия или изопропилат калия, или аминными катализаторами алкоксилирования, такими как диметилэтаноламин (DMEOA), имидазол и/или производные имидазола, с применением по меньшей мере одной стартерной молекулы, которая содержит от 2 до 8, предпочтительно от 2 до 6 реакционно-способных атомов водорода, или катионной полимеризацией кислотами Льюиса, такими как пентахлорид сурьмы, этерат борфторида или отбеливающая земля.

Пригодными алкиленоксидами являются, например, тетрагидрофуран, 1,3-пропиленоксид, 1,2-соответственно 2,3-бутиленоксид, стиролоксид и предпочтительно этиленоксид и 1,2-пропиленоксид. Алкиленоксиды могут применяться в отдельности, альтернирующе друг за другом или в качестве смесей. Предпочтительными алкиленоксидами являются пропиленокси и этиленоксид, особенно предпочтителен пропиленоксид.

В качестве стартерных молекул применяются, например, вода, органические дикарбоновые кислоты, такие как янтарная кислота, адипиновая кислота, фталевая кислота и терефталевая кислота, алифатические и ароматические, в случае необходимости, замещенные N-моно-, N,N- и N,N'-диалкилом диамины с 1 до 4 атомами углерода в алкильном остатке, такие как в случае необходимости замещенный моно- и диалкилом этилендиамин, диэтилентриамин, триэтилентетрамин, 1,3-пропилендиамин, 1,3- соответств. 1,4-бутилендиамин, 1,2-, 1,3-, 1,4-, 1,5- и 1,6-гексаметилендиамин, фенилендиамины, 2,4- и 2,6-толуилендиамин и 4,4'-, 2,4'- и 2,2'-диаминодифенилметан. Особенно предпочтительны вышеприведенные дипервичные амины, например, этилендиамин.

В качестве стартерных молекул далее применяются алканоламины, такие как, например, этаноламин, N-метил- и N-этилэтаноламин, диалканоламины, такие как, например, диэтаноламин, N-метил- и N-этилдиэтаноламины и триалканоламины, как например, триэтаноламин и аммиак.

Предпочтительно применяются двух- или многоатомные спирты, такие как этандиол, пропандиол-1,2 и -1,3, диэтиленгликоль (DEG), дипропиленгликоль, бутандиол-1,4, гександиол-1,6,глицерин, триметилолпропан, пентаэритрит, сорбит и сахароза.

Число ОН простых полиэфирполиолов компонента D), если он имеется, составляет предпочтительно от 1500 до 100, особенно предпочтительно от 1200 до 150, в частности от 900 до 200 и в специальном случае от 700 до 200 млг КОН/г.

В обшем доля компонента D) составляет от 0 до 35 вес. %, предпочтительно от 0 до 25 вес. %, особенно предпочтительно от 0 до 15 вес. %, в пересчете на сумму весовых количеств компонентов В) до Н). Совсем особенно предпочтительно не применяется вообще никакого полиола D), т.е. доля компонента D) в полиольном компоненте составляет особенно предпочтительно 0 вес. %.

Компонент Е)

В качестве огнезащитного средства Е) в общем могут применяться известные из уровня техники огнезащитные средства. Пригодными огнезащитными средствами являются, например, бромированные сложные эфиры, бромированные простые эфиры (lxol) или бромированные спирты, такие как дибромнеопентиловый спирт, трибромнеопентиловый спирт и тетрабромофталат-4-диол, а также хлорированные фосфаты, такие как трис-(2-хлорэтил)фосфат, трис-(2-хлорпропил)фосфат (ТСРР), трис(1,3-дихлорпропил)фосфат, трикрезилфосфат, трис-(2,3-дибромпропил)фосфат, тетракис-(2-хлорэтил)-этилендифосфат, диметилметанфсфонат, сложный диэтиловый эфир диэтаноламинометилфосфоновой кислоты, а также имеющиеся обычно в продаже, содержащие галоген полиолы огнезащитные средства. В качестве дальнейших фосфатов или фосфонатов могут использоваться диэтилэтанфосфонат (DEEP), триэтилфосфат (ТЕР), диметилпропилфосфонат (DMPP), дифенилкрезилфосфат (DPK) в качестве жидких огнезащитных средств.

Кроме уже упомянутых огнезащитных средств могут применяться также и неорганические или органические огнезащитные средства, такие как красный фосфор, содержащие красный фосфор рецептуры, оксидгидрат алюминия, триоксид сурьмы, оксид мышьяка, полифосфат аммония и сульфат кальция, вспученный графит или производные циануровой кислоты, такие как, например, меламин, или смеси из по меньшей мере двух огнезащитных средств, как например, полифосфонаты аммония и меламин, а также в случае необходимости кукурузный крахмал или полифосфат аммония, меламин, вспученный графит и в случае необходимости ароматические сложные эфиры для придания огнестойкости жестким полиуретановым пенопластам.

Предпочтительные огнезащитные средства не имеют групп, реакционно-способных относительно изоцианатных групп. Предпочтительно огнезащитные средства являются жидкими при комнатной температуре. Особенно предпочтительны ТСРР, DEEP, ТЕР, DMPP и DPK, в частности ТСРР.

В общем доля огнезащитных средств Е) составляет от 0 до 30 вес. %. Компонент Е) применяется предпочтительно в доле по меньшей мере 1 вес. %, особенно предпочтительно по меньшей мере 5 вес. %, каждый раз в пересчете на сумму весовых количеств компонентов В) до Н). С другой стороны, компонент Е) применяется предпочтительно в доле максимально 20 вес %, особенно предпочтительно максимально 15 вес. % в пересчете на сумму весовых количеств компонентов В) до Н).

Компонент F)

К вспенивателям F), которые применяются для получения жестких полиуретановых пенопластов, относятся предпочтительно вода, муравьиная кислота и их смеси. Они реагируют с изоцианатными группами с образованием двуокиси углерода, а в случае муравьиной кислоты - двуокиси углерода и монокиси углерода. Так как эти вспениватели высвобождают газ химической реакцией с изоцианатными группами, они называются химическими вспенивателями. Наряду с этим могут использоваться физические вспениватели, такие как низкокипящие углеводороды. Пригодны в частности жидкости, инертны относительно полиизоцианатов А) и имеют точку кипения ниже 100°C, предпочтительно ниже 50°C при атмосферном давлении, так что они испаряются под влиянием экзотермической реакции полиприсоединения. Примерами таких предпочтительно применяемых жидкостей являются алканы, такие как гептан, гексан, н- и изо-пентан, предпочтительно технические смеси из н- и изо-пентанов, н- и изо-бутана и пропана, циклоалканы, такие как циклопентан и/или циклогексан, простой эфир, такой как фуран, простой диметиловый эфир и простой диэтиловый эфир, кетоны, такие как ацетон и метилэтилкетон, сложный алкиловый эфир карбоновой кислоты, такой как метилформиат, диметилоксалат и этилацетат и галогенированные углеводороды, такие как метиленхлорид, дихлормонофторметан, дифторметан, трифторметан, дифторэтан, тетрафторэтан, хлордифторэтаны, 1,1-дихлор-2,2,2-трифторэтан, 2,2-дихлор-2-фторэтан и гептафторпропан. Могут применяться также и смеси этих низкокипящих жидкостей друг с другом и/или с другими замещенными или незамещенными углеводородами. Далее пригодны органические карбоновые кислоты, как например, муравьиная кислота, уксусная кислота, щавелевая кислота, рицинеловая кислота и содержащие карбоксильные группы соединения.

В качестве химических вспенивателей применяются предпочтительно вода, смеси муравьиной кислоты и воды или муравьиная кислота, особенно предпочтительными химическими вспенивателям являются смеси муравьиной кислоты и воды, а также вода. Предпочтительно не используются в качестве вспенивателей галогенированные углеводороды. Предпочтительно в качестве физических вспенивателей применяются изомеры пентана, в частности, н-пентан и/или циклопентан, соответственно смеси изомеров пентана.

Совсем особенно предпочтительно применяются вспениватели компонента F), выбранные из группы, содержащей воду, муравьиную кислоту и пентан, в частности, из группы, содержащей воду и пентан. Четко предпочтительна в качестве компонента F) смесь из воды и пентана.

Вспениватели растворены полностью или частично в полиольном компоненте (т.е. B+C+D+E+F+G+H) или непосредственно перед вспениванием полиольного компонента подаются через статический смеситель. Обычно вода, смеси муравьиной кислоты и воды или муравьиная кислота растворены полностью или частично в полиольном компоненте. Физический вспениватель (например, пентан) и в случае необходимости остаток химического вспенивателя подается „он-лайн", т.е. непосредственно перед получением жесткого пенопласта.

К полиольному компоненту подается на месте пентан, при необходимости часть химического вспенивателя, а также частично или полностью катализатор. Вспомогательные вещества и добавки, а также огнезащитные средства уже содержаться в полиольном компоненте.

Если в качестве вспенивателя служат вода, муравьиная кислота или смесь воды и муравьиной кислоты, то предпочтительно к полиольному компоненту (B+C+D+E+F+G+H) вспениватель добавляется в количестве от 0,2 до 10 вес.%, в пересчете на компонент В). Добавка воды, муравьиной кислоты или смеси воды и муравьиной кислоты может осуществляться с использованием других вышеописанных вспенивателей. Предпочтительно используется вода или смесь воды и муравьиной кислоты в комбинации с пентаном.

Используемое количество вспенивателя соответственно смеси вспенивателей, составляет от 1 до 35 вес. %, предпочтительно от 1 до 25 вес. %, особенно предпочтительно от 1,5 до 20 вес. %, каждый раз в пересчете на сумму весовых количеств компонентов В) до Н).

Компонент G)

В качестве катализатора G) для получения жестких полиуретановых пенопластов применяются в частности соединения, которые сильно ускоряют реакцию содержащих реакционно-способные атомы водорода, в частности, гидроксильные группы, соединения компонентов В) до Н) с полиизоцианатами А).

Целесообразным образом применяются основные полиуретановые катализаторы, например, третичные амины, такие как триэтиламин, трибутиламин, диметилбен-зиламин, дициклогексилметиламин, диметилциклогексиламин, N,N,N',N'-тетраметилдиаминодиэтиловый эфир, бис-(диметиламинопропил)-мочевина, N-метил- соответственно N-этилморфолин, N-циклогексилморфолин, N,N,N',N'-тетраметилэтилендиамин, N,N,N',N'-тетраметилбутандиамин, N,N,N,N-тетраметилгександиамин-1,6, пентаметилдиэтилентриамин, бис(2-диметиламиноэтил)эфир, диметилпиперазин, N-диметиламиноэтилпиперидин, 1,2-диметилимидазол, 1-азабицикло-(2,2,0)-октан, 1,4.диазабицикло (2,2,2).окстан (Dabco) и алканоламиносоединения, такие как триэтаноламин, триизопропандиа-мин, N-метил-и N-этилдиэтаноламин, диметиламиноэтанол, 2-(N,N-диметиламиноэтокси)этанол, N,N',N''-трис-(диалкиламиноалкил)гексагидротриазин, например, N,N',N''-трис-диметиламинопропил)-сим-гексагидротриазин и триэтилендиамин.

Пригодными являются также и соли металлов, такие как железо (II)-хлорид, хлорид цинка, октоат свинца и предпочтительно соли олова, такие как диоктонат олова, диэтилгексонат олова и дилаурат дибутилолова, а также в частности смеси их третичных аминов и органических солей олова.

В качестве катализаторов применяются далее амидины, такие как 2,3-диметил-3,4,5,6-тетрагидропиримидин, гидроксиды тетраалкиламмония, такие как гидроксид тетраметиламмония, гидроксиды щелочных металлов, такие как гидроксид натрия, и алкоголяты щелочных металлов, такие как метилат натрия и изопропилат калия, карбоксилаты щелочных металлов, а также щелочные соли длинноцепочечных кислот жирного ряда с 10 до 20 С-атомами и в случае необходимости боковыми ОН-группами. Предпочтительно применяются от 0,001 до 10 вес. частей катализаторов, соответственно комбинации катализаторов, в пересчете на 100 весовых частей компонента В). Также имеется возможность проводить реакции без катализаторов. В этом случае используется каталитическая активность полиолов, стартуемых аминами.

В том случае, если при вспенивании применяется больший избыток полиизоцианата, то в качестве катализаторов для реакции тримезирования избыточных NCO-групп друг с другом применяются далее: образующие изоциануратные группы катализаторы, например, ионы аммония или соли щелочных металлов, специально карбоксилаты аммония или щелочных металлов одни или в комбинации с третичными аминами. Образование изоцианурата приводит к огнестойким PIR-пенопластам, которые предпочтительно применяются в техническом жестком пенопласте, например, в строительстве в качестве изолирующих плит или сэндвичевых элементов.

Предпочтительно применяется по меньшей мере один основный катализатор, преимущественно из группы третичных аминов.

В частности предпочтительно использование таких катализаторов, как бис (2-диметиламиноэтиловый) эфир, пентаметилдиэтилентриамин, 2-(N,N-диметиламиноэтоксиэтанол, или N,N,N-(триметил-N-гидроксиэтил-бисаминоэтиловый эфир).

Предпочтительно дополнительно применяется катализатор из группы катализаторов тримезерирования, преимущественно ионы аммония или соли щелочных металлов, особенно предпочтительно карбоксилаты аммония или щелочных металлов. Специально применяется ацетат калия в качестве единственного катализатора тримеризирования.

В случае особенной формы выполнения изобретения применяется смесь катализаторов, состоящая из бис(2-диметиламиноэтилового) эфира и ацетата калия.

Целесообразно применяются катализаторы в самом малом активном количестве. Доля компонента G) в общем количестве компонентов В) до Н) составляет предпочтительно от 0,001 до 15 вес. %, в особенности от 0,01 до 10 вес. %, каждый раз в пересчете на сумму весовых количеств компонентов В) до Н).

Дальнейшие данные относительно названных и других исходных веществ могут быть найдены в технической литературе, например, в справочнике Kunststoffhandbuch, Bd. VII, Polyurethane, издательство Carl Hanser Munchen, Wien, 1., 2. и 3. издание 1966, 1983 и 1993.

Компонент Н

К реакционной смеси для получения жестких полиуретановых пенопластов могут быть добавлены в случае необходимости еще дальнейшие вспомогательные вещества и/или добавки. Следует привести, например, поверхностно-активные вещества, пеностабилизаторы, регуляторы ячеек, наполнители, пигменты, агенты защиты гидролиза, вещества, действующие фунгистатично и бактериостатично.

В качестве поверхностно-активных веществ применяются, например, соединения, которые служат для поддержания гомогенизации исходных веществ и в случае необходимости пригодны регулировать ячеичную структуру пластмасс. Например, следует привести эмульгаторы, такие как натриевые соли сульфатов касторового масла или кислот жирного ряда, а также соли жирных кислот с аминами, например, маслянокислый диэтиламин, стеаринокислый диэтаноламин, рицинолевокислый диэтаноламин, соли сульфоновых кислот, например, щелочные или аммониевые соли додецилбензол- или динафтилметандисульфоновой кислоты и рицинолевой кислоты; пеностабилизаторы, такие как, силоксаноксалкиленовые смешанные полимеры и другие органополисилоксаны, оксэтилированные алкилфенолы, оксэтилированные жирные спирты, парафиновые масла, сложные эфиры касторовой, соответственно рицинолевой кислоты, ализариновое масло и арахисовое масло и регуляторы ячеек, такие как парафины, спирты жирного ряда и диметилполисилоксаны. Для улучшения эмульгирующего действия, структуры ячеек и/или стабилизации пены пригодны далее вышеописанные олигомерные акрилаты с полиоксиалкилен- и фторалканостатками в качестве боковых групп. Поверхностно-активные вещества обычно используются в количествах от 0,01 до 10 вес. %, предпочтительно от 0,01 до 5 вес. %, в пересчете на сумму весовых количеств компонентов В) до Н).

В качестве наполнителей, в частности действующих усиливающе наполнителей, следует назвать известные сами по себе, обычные органические и неорганические наполнители, усилительные агенты, утяжелительные средства, агенты улучшения действия стирания красок, средства для покрытия и т.п.. В частности следует, например, привести: неорганические наполнители, такие как силикатные минералы, например, слоистые силикаты, как антигорит, серпентин, роговая обманка, амфиболы, хризотил и тальк, оксиды металлов, как каолин, оксиды алюминия, оксиды титана и оксиды железа, соли металлов, как мел, барит (тяжелый шпат) и неорганические пигменты, как сульфид кадмия и сульфид цинка, а также стекло и т.д. Предпочтительно используют каолин (China Clay), силикат алюминия и продукты соосаждения из сульфата бария и силиката алюминия, а также природные и синтетические волокнистые минералы, как волластонит, металлические и в особенности стекловолокна различной длины, которые в случае необходимости могут быть шлихтованы. В качестве органических наполнителей применяются, например, уголь, меламин, коллопоний, циклопентадиениловые смолы и привитые полимеры, а также целлюлозные волокна, полиамидные, полиакрилнитриловые, полиуретановые, полиэфирные волокна на основе ароматических и/или алифатических сложных эфиров дикарбоновой кислоты и особенно углеродные волокна.

Неорганические и органические наполнители могут применяться в отдельности или в качестве смеси и добавляются к реакционной смеси предпочтительным образом в количестве от 0,5 до 50 вес. %, предпочтительно 1 до 40 вес. %, в пересчете на сумму весовых количеств компонентов В) до Н), причем содержание холстов, нетканных материалов и тканей из синтетических и природных волокон может составлять до 80 вес. %, в пересчете на сумму весовых количеств компонентов В) до Н.

Детальные данные о вышеприведенных обычных вспомогательных веществах и добавках можно узнать из технической литературы, например, из монографии авторов J.H. Saunders и K.С. Frisch "High Polymers" том XVI, Polyurethanes, части 1 и 2, издательство Interscience Publishers 1962 или 1964, или в справочнике справочнике Kunststoffhandbuch, Bd. VII, Polyurethane, издательство Carl Hanser Miinchen, Wien, 1. и 2.издание 1966 и 1983.

Дальнейшим объектом изобретения является смесь полиолов, включающая выше определенные компоненты В) и С), а также в случае необходимости, вышеописанные компоненты D), Е), F), G) и Н).

Полиольный компонент настоящего изобретения предпочтительно состоит из следующих компонентов:

от 20 до 90 вес. % компонента В),

от 1 до 60 вес. % компонента С),

от 0 до 35 вес. % компонента D), причем соотношение весовых количеств компонента D) к сумме весовых количеств компонентов В) и С) составляет от 0 до 1, от 0 до 30 вес. % компонента Е),

в случае необходимости от 1 до 35 вес. % компонента F),

от 0,001 до 15 вес. % компонента G) и

от 0,01 до 10 вес. % компонента Н),

каждый раз как определено выше и каждый раз в пересчете на общий вес компонентов В) до Н), причем весовые % дополняются до 100 вес. %.

Особенно предпочтительно полиольный компонент согласно изобретению состоит из

от 30 до 80 вес. % компонента В),

от 2 до 45 вес. % дальнейшего компонента С),

от 0 до 25 вес. % компонента D), причем весовое количество компонента D) к сумме весовых количества компонентов В) и С) составляет от 0 до 1,

от 1 до 20 вес. % компонента Е),

в случае необходимости от 1 до 25 вес. % компонента F),

от 0,01 до 10 вес. % компонента G и от 0,01 до 5 вес. % компонента Н),

каждый раз выше определены и каждый раз в пересчете на общий вес компонентов В) до Н), причем весовые % дополняются до 100 вес. %.

Особенно предпочтительно доля компонента D) составляет 0 вес. %.

Для получения жестких полиуретановых пенопластов по изобретению смешивают органические полиизоцианаты А), модифицированные жирной кислотой простые полиэфирполиолы В), применяемые согласно изобретению простые полиэфирполиолы С), в случае необходимости простые полиэфирполиолы D) и дальнейшие компоненты Е) до Н) в таких количествах, что эквивалентное отношение NCO-групп полиизоцианатов А) к сумме реакционно-способных атомов водорода компонентов В), в случае необходимости С), а также D) до Н), составляет от 1 до 6:1, предпочтительно от 1,05 до 2,5:1 ив частности от 1,1 до 1,8:1.

Жесткие полиуретановые пенопласты получают благоприятным образом по способу one shot, например, с помощью техники низкого или высокого давления в открытых или замкнутых формовочных инструментах, например, металлических инструментах. Обычным является также непрерывное нанесение реакционной смеси на пригодный ленточный конвейер для производства панелей.

Исходные компоненты смешивают при температуре от 15 до 90°C, предпочтительно от 20 до 60°C и в частности от 20 до 35°C, и подают в открытый или в случае необходимости при повышенном давлении в закрытый формовочный инструмент или при непрерывной рабочей станции наносят на конвейер, который принимает реакционную массу. Смешивание производится механически посредством мешалки или с помощью шнек-смеситель. Температура формовочного инструмента составляет целесообразным образом от 20 до 110°C, предпочтительно от 30 до 70°C и в частности от 40 до 60°C.

Полученные способом по изобретению жесткие полиуретановые пенопласты являются закрытоячеистными с замкнутостью ячеек более чем 85 объемн.% по стандарту DIN ISO 4590, предпочтительно более чем 90 об.%, и имеют плотность от 15 до 300 г/л, предпочтительно от 20 до 100 г/л и в частности от 25 до 60 г/л. Полученные согласно изобретению жесткие полиуретановые или полициануратные пенопласты пригодны в частности для получения седмичных элементов с твердым или гибким покровным слоем.

Примеры

Далее приводятся примеры для пояснения изобретения. При этом примеры служат исключительно для иллюстрации и ни в коем случае не ограничивают объем притязаний.

Модифицированный жирной кислотой простой полиэфирполиол 1 42,5 кг глицерина, 0,2 кг имидазола, 68,7 г сахарозы, а также 54,0 кг биодизеля подают при 25°C в реактор. Затем его инертизируют азотом. Реактор нагревают до 130°C и добавляют 234,5 кг пропиленоксида. После времени реакции 2 часа в течение 60 минут вакуумируют при полном вакууме при 100°C и затем охлаждают до 25°C. Получают 382 г продукта.

Полученный, модифицированный жирной кислотой простой полиэфирполиол 1 имеет следующие характеристики:

ОН-число: 419,0 мг KОН/г

вязкость, DIN 53018 (25°C): 3730 мПа⋅с

кислотное число: менее 0,001 мг KОН/г

содержание воды: 0,007%

Простой полиэфирполиол 1

Простой полиэфирполиол с гидроксильным числом 535 мг KОН/г, основанный на этиленоксиде и глицерине в качестве стартера.

Простой полиэфирполиол 2

Простой полиэфирполиол жесткого пенопласта с гидроксильным числом 490 мг KОН/г, базирующийся на пропиленоксиде и смеси из сукрозы и глицерина в качестве стартера.

Простой полиэфирполиол 3

Сетчатый простой полиэфирполиол жесткого пенопласта с гидроксильным числом 805 мг КОН/г, базирующийся на пропиленоксиде и глицерине в качестве стартера.

Простой полиэфирполиол 4

Простой полиэфирполиол с гидроксильным числом 400 мг KОН/г, основанный на пропиленоксиде и глицерине в качестве стартера.

Катализаторная смесь 1

18,8 вес. % бис (2-диметиламиноэтилового)эфира, 8,7 вес.% ацетата калия, 62,7 вес. % дипропиленгликоля, 9,3 вес. % моноэтиленгликоля и 0,5 вес. % воды дают стабильную катализаторную смесь.

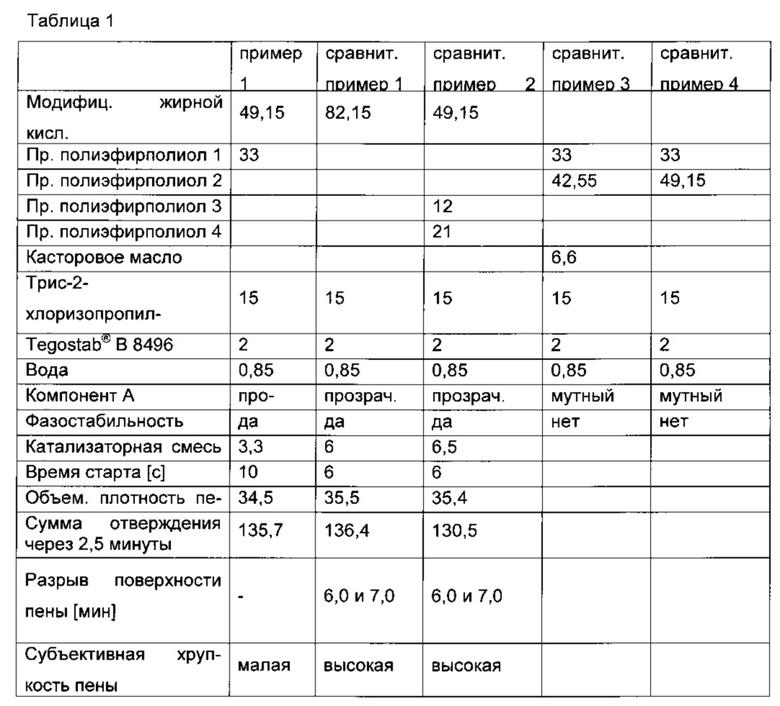

Пример 1

Из 49,15 вес. частей модифицированного жирной кислотой простого полиэфирполиола 1, 33,0 вес. частей простого полиэфирполиола 1, 15,0 вес. частей трис-2-хлоризопропилфосфата (ТСРР), 2,0 вес. частей содержащего силикон пеностабилизотора (Tegostab® В 8496 фирмы Goldschmidt) и 0,85 вес. частей воды смешиванием получают полиольный компонент.

Полиоловый компонент был фазостабильным при 20°C. Его подвергают реакции взаимодействия с полимерным-MDI с NCO содержанием 31,5 вес. % (Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 вес. частей), катализаторной смеси 1 и воды при изоцианатном индексе 135. Количество катализаторной смеси 1 и воды выбраны так, что время отверждения составляет 45±1 сек и результирующаяся пена имеет плотность 35±1 кг/м3.

Сравнительный пример 1

Из 82,15 вес. частей модифицированного жирной кислотой простого полиэфирполиола 1, 15,0 вес. частей трис-2-хлоризопропилфосфата (ТСРР), 2,0 вес. частей содержащего силикон пеностабилизатора (Tegostab В 8496 фирмы Goldschmidt) и 0,85 вес. части воды получают перемешиванием полиольный компонент. Полиольный компонент был фазостабильным при 20°C. Его подвергают взаимодействию с полимерным MDI с содержанием NCO 31,5 вес. % (Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 вес. части), катализаторной смеси и воды при изоцианатном индексе 131. Количество катализаторной смеси 1 и воды выбрано так, что время отверждения составляет 45±1 сек и результирующаяся пена имеет плотность 35±1 кг/м3.

Сравнительный пример 2

Из 49,15 вес. частей модифицированного жирной кислотой простого полиэфирполиола 1'', 12 вес. частей простого полиэфирполиола 3'', 21 вес. части простого полиэфирполиола 4'', 15,0 вес. частей трис-2-хлоризопропилфосфата (ТСРР), 2,0 вес. частей силиконсодержащего пеностабилизатора (Tegostab® В 8496 фирмы Goldschmidt) и 0,85 вес. части воды перемешиванием получают полиольный компонент.

Полиоловый компонент был фазостабильным при 20°C. Его подвергают взаимодействию с полимерным MDI с NCO-содержанием 31,5 вес. % (Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 вес.-части), катализаторной смеси 1 и воды при изоцианатном индексе 137. Количество катализаторной смеси и воды выбрано так, что время отверждения составляет 45±1 сек и результирующаяся пена имеет плотность 35±1 кг/м3.

Сравнительный пример 3

Из 42,55 вес. частей простого полиэфирполиола 2, 6,6 вес. части касторового масла, 33,0 вес. частей простого полиэфирполиола 1, 15,0 вес.-частей трис-2-хлоризопропилфосфата (ТСРР), 2,0 вес. частей силиконсодепжащего пеностабилизатора (Tegostab® В 8496 фирмы Goldschmidt) и 0,85 вес. части воды перемешиванием получают полиольный компонент. Полиольный компонент был фазостабильным при 20°C.

Сравнительный пример 4

Из 49,15 вес.-частей простого полиэфирполиола 2, 33,0 вес. частей простого полиэфирполиола 1, 15,0 вес. частей трис-2-хлоризопропилифосфата (ТСРР), 2,0 вес. частей силикосодержащего пеностабилизатора (Tegostab® В 8496 фирмы Goldschmidt) и 0,85 вес. части воды перемешиванием получают полиольный компонент. Полиольный компонент был фазостабильным при 20°C.

Измерение хрупкости пены

Измерение хрупкости проводится тс помощью метода с применением стержня. Измерение производится в через 2,5; 3,0; 4,0; 5,0; 6,0 и 7,0 минут после начала перемешивания 80 г реакционной смеси компонентов А до Н в емкости из полипропилена с объемом 1,15 л.

Для измерения стальной стержень с шариком радиусом 10 мм на конце при скорости 100 мм/мин. вдавливают на глубину 10 мм в получившийся гриб из пены. Каждое измерение осуществляют в другом месте на одинаковом расстоянии от центра поверхности пены.

Разрыв поверхности пены при соответствующем измерении в случае необходимости отмечают. Кроме того, через 7 минут определяют еще хрупкость пены сенсорно посредством надавливания на поверхность пены большим пальцем. Измерение начального отверждения пены: измерение отверждения пены осуществляют также с помощью метода с применением стержня. Измерение осуществляется через 2,5 и 3,0 минуты после начала перемешивания 80 г реакционной смеси компонентов А до Н в емкости из полипропилена объемом 1,15 л.

Для измерения стальной стержень с шариком радиусом 10 мм на конце вдавливают при скорости 100 мм/мин на глубину 10 мм в получившийся гриб пены. Каждое измерение осуществляют в другом месте на одинаковом расстоянии от центра поверхности пены. При проникании тестового стержня в пену определяют максимальное усилие в N, которая действует на тестовый стержень. Приведена сумма значений отверждения через 2,5 и 3,0 минуты.

Необходимое для регулирования времени отверждения количество катализаторной смеси 1 четко снижено в примере 1 по сравнению со сравнительным примером 1 и сравнительным примером 2. Но все-таки пример 1 показывает по сравнению со сравнительным примером 1 и сравнительным примером 2 неожиданным образом сравнительно хорошую характеристику по отверждению. Для быстрой непрерывной и периодической переработки полиуретановой системы в формованные изделия, например, в сэндвич-элементы, решающим является, в частности, хорошее начальное отверждение в первые три минуты.

Сниженное количество катализатора в примере 1 к тому же благоприятно для надежной переработки благодаря меньшему потенциалу опасности.

Неожиданным образом стартовое время примера 1, несмотря на идентичное время отверждения, является четко меньше, чем в сравнительном примере 2. Более продолжительное стартовое время является благоприятным при переработке и позволяет лучшее перемешивание реакционных компонентов, что положительно влияет на качество пены.

К тому же неожиданным образом хрупкость пены примера 1 в непосредственном сравнении со сравнительным примером 1 и сравнительным примером 2 значительно меньше. Меньшая хрупкость может быть определена сенсорно посредством легкого нажатия на поверхность пены пальцами и к тому же она документируется более ранним разрывом поверхности пены в сравнительном примере 1 и сравнительном примере 2 через 6,0 и 7,0 минут.

Полиольный компонент из сравнительного примера 3 имеет идентичную долю жирной кислоты по сравнению с полиольным компонентом примера 1. Полиольный компонент сравнительного примера 3 коротко после перемешивания отдельных компонентов становится мутным и через несколько часов после приготовления можно наблюдать разделение фаз. Таким образом безошибочная и воспроизводимая переработка в крупном техническом масштабе является невозможной.

Полиольный компонент сравнительного примера 4 не имеет доли жирной кислоты и скоро после смешивания отдельных компонентов становится мутным. Несколько дней после приготовления также наблюдается разделение фаз. Таким образом безошибочная и воспроизводимая переработка в крупном техническом масштабе является невозможной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИУРЕТАНОВОЙ ПЕНЫ И ПОЛУЧАЕМАЯ ПРИ ЭТОМ ПОЛИУРЕТАНОВАЯ ПЕНА | 2010 |

|

RU2566502C9 |

| ПОЛИУРЕТАНОВЫЕ И ПОЛИИЗОЦИАНУРАТНЫЕ ПЕНОПЛАСТЫ | 2011 |

|

RU2575124C2 |

| ГИБРИДНЫЕ ПРОСТЫЕ ПОЛИЭФИРПОЛИОЛЫ СЛОЖНЫХ ПОЛИЭФИРОВ ДЛЯ УЛУЧШЕННОГО ВСПЕНИВАНИЯ ПРИ ИЗВЛЕЧЕНИИ ИЗ ФОРМЫ В ПОЛИУРЕТАНОВЫХ ЖЕСТКИХ ПЕНОПЛАСТАХ | 2012 |

|

RU2609019C2 |

| СОВМЕСТНО ИНИЦИИРОВАННЫЙ ПРОСТОЙ ПОЛИЭФИРПОЛИОЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2222550C2 |

| ПОЛИОЛЫ НА ОСНОВЕ ПРИРОДНЫХ МАСЕЛ С СОБСТВЕННЫМИ ПОВЕРХНОСТНО-АКТИВНЫМИ СВОЙСТВАМИ ДЛЯ ВСПЕНИВАНИЯ ПОЛИУРЕТАНОВ | 2007 |

|

RU2435793C2 |

| ЖЕСТКИЕ ПЕНОПОЛИУРЕТАНЫ | 1997 |

|

RU2189379C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИР-СЛОЖНОЭФИРНЫХ ПОЛИОЛОВ И ИХ ПРИМЕНЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ ИЛИ ВСПЕНЕННЫХ ПОЛИУРЕТАНОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2517702C2 |

| ПЕНОПОЛИУРЕТАНЫ С УЛУЧШЕННОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ ПРИ МНОГОКРАТНОМ ИЗГИБЕ | 2008 |

|

RU2487899C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВЫХ ПЕН | 2016 |

|

RU2734761C2 |

| БАЛЛАСТНАЯ ПРИЗМА, А ТАКЖЕ СПОСОБ ПОЛУЧЕНИЯ БАЛЛАСТНОЙ ПРИЗМЫ | 2007 |

|

RU2431008C2 |

Настоящее изобретение относится к способу получения жестких полиуретановых и полиизоциануратных пенопластов. Указанный способ включает взаимодействие по меньшей мере одного полиизоцианата (А), по меньшей мере одного модифицированного жирной кислотой простого полиэфирполиола (В), по меньшей мере одного простого полиэфирполиола, полученного взаимодействием по меньшей мере одного полиола в качестве стартера с алкиленоксидом (С), в случае необходимости, одного или нескольких полиолов (D), которые отличаются от полиолов компонентов (В) и (С), в случае необходимости одного или нескольких огнезащитных средств (Е), одного или нескольких вспенивателей (F), одного или нескольких катализаторов (G) и в случае необходимости вспомогательных веществ и/или добавок (Н). Компонент (В) имеет функциональность от 2,5 до 8 и содержит по меньшей мере один продукт взаимодействия от 15 до 63 вес.% одного или нескольких полиолов со средней функциональностью от 2,5 до 8 (В1), от 2 до 30 вес.% одной или нескольких жирных кислот и/или сложных моноэфиров жирной кислоты (В2) и от 35 до 83 вес.% одного или нескольких алкиленоксидов с 2-4 атомами углерода (В3). По меньшей мере один полиол компонента (С) выбирают из соединений с ОН-функциональностью 2-3 и весовое количество этиленоксида в общем весе алкиленоксида в компоненте (С) составляет по меньшей мере 90 вес.%. Пенопласты, полученные данным способом, обладают хорошей стабильностью при хранении и низкой вязкостью, а также имеют достаточно продолжительное стартовое время. 2 н. и 13 з.п. ф-лы, 1 табл., 1 пр.

1. Способ получения жестких полиуретановых или полиизоциануратных пенопластов, включающий взаимодействие

A) по меньшей мере одного полиизоцианата,

B) по меньшей мере одного модифицированного жирной кислотой простого полиэфирполиола,

C) по меньшей мере одного простого полиэфирполиола, полученного взаимодействием по меньшей мере одного полиола в качестве стартера с алкиленоксидом,

D) в случае необходимости, одного или нескольких полиолов, которые отличаются от полиолов компонентов В) и С), причем соотношение весового количества компонента D) к сумме весовых количеств компонентов В) и С) составляет от 0 до 1,

E) в случае необходимости, одного или нескольких огнезащитных средств,

F) одного или нескольких вспенивателей,

G) одного или нескольких катализаторов и

H) в случае необходимости дальнейших вспомогательных веществ и/или добавок,

причем

по меньшей мере один модифицированный жирной кислотой простой полиэфирполиол В) имеет функциональность от 2,5 до 8 и содержит по меньшей мере один продукт взаимодействия

B1) от 15 до 63 вес. % одного или нескольких полиолов со средней функциональностью от 2,5 до 8,

B2) от 2 до 30 вес. % одной или нескольких жирных кислот и/или сложных моноэфиров жирной кислоты,

B3) от 35 до 83 вес. % одного или нескольких алкиленоксидов с 2 до 4 атомами углерода,

каждый раз в пересчете на общее весовое количество компонентов В1) до В3), которое составляет 100 вес. %, и

по меньшей мере один полиол компонента С) выбирают из соединений с ОН-функциональностью от 2 или 3 и весовое количество этиленоксида в общем весе алкиленоксида в компоненте С) составляет по меньшей мере 90 вес. %.

2. Способ по п. 1, отличающийся тем, что стартер в компоненте С) свободен от ароматических аминов.

3. Способ по п. 1, отличающийся тем, что в компоненте С) в качестве алкиленоксида используют исключительно этиленоксид.

4. Способ по п. 1, отличающийся тем, что по меньшей мере один стартер компонента С) выбирают из этиленгликоля и глицерина.

5. Способ по п. 1, отличающийся тем, что процесс осуществляют в отсутствии компонента D).

6. Способ по одному из пп. 1-5, отличающийся тем, что полиолы компонента В1) выбирают из группы, содержащей сахар, пентаэритрит, сорбит, триметилолпропан, глицерин, этиленгликоль, пропиленгликоль и воду.

7. Способ по одному из пп. 1-5, отличающийся тем, что компонент В1) содержит смесь из глицерина и сахарозы.

8. Способ по одному из пп. 1-5, отличающийся тем, что компонент В2) содержит олеиновую кислоту или производное олеиновой кислоты.

9. Способ по одному из пп. 1-5, отличающийся тем, что алкиленоксидом компонента В3) является пропиленоксид.

10. Способ по одному из пп. 1-5, отличающийся тем, что компонент В) имеет ОН-число от 200 до 700 мг KOH/г.

11. Способ по одному из пп. 1-5, отличающийся тем, что компонент В) получают в присутствии аминного катализатора алкосилирования.

12. Способ по одному из пп. 1-5, отличающийся тем, что компонентом Е) является трис-(2-хлорпропил) фосфат.

13. Способ по одному из пп. 1-5, отличающийся тем, что компонентом G) является смесь из ацетата калия и бис(2-диметиламиноэтилен)эфира.

14. Полиольная смесь для получения жестких полиуретановых или полиизоциануратных пенопластов, содержащая компонент В), С), а также, в случае необходимости, D), Е), F), G) и Н), каждый раз, как определено в пп. 1-13.

15. Полиольная смесь по п. 14, содержащая

от 20 до 90 вес. % модифицированных жирной кислотой простых полиэфирполиолов В),

от 1 до 60 вес. % простых полиэфирполиолов С),

от 0 до 35 вес. % полиолов D), причем отношение весового количества компонента D) к сумме весовых количеств компонентов В) и С) составляет от 0 до 1,

от 1 до 30 вес. % огнезащитного средства Е),

от 0,001 до 15 вес. % катализаторов G),

от 0,01 до 10 вес. % вспомогательных веществ и/или добавок Н),

в случае необходимости от 1 до 35 вес. % вспенивателя F),

каждый раз в пересчете на общий вес компонентов В) до Н), причем весовые % дополняются до 100 вес. %.

| CA 2862774 A1, 11.07.2013 | |||

| WO 2010106067 A1, 23.09.2010 | |||

| EP 1923417 A1, 21.05.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ (ПЕНО)ПОЛИУРЕТАНОВ | 1995 |

|

RU2138518C1 |

Авторы

Даты

2018-12-28—Публикация

2014-08-12—Подача