Область изобретения

Настоящее изобретение относится, в общем, к полиуретанам, в частности, к пенополиуретанам (полиуретановым пенам), полученным с полиольным компонентом, содержащим гидроксилат растительного масла, полимер-полиол (РМРО) и алифатический многоатомный спирт. Настоящее изобретение относится также к способу получения пенополиуретана.

Предшествующий уровень техники

Пенополиуретаны находят широкое применение во многих областях промышленного и бытового назначения. Эта популярность является следствием широкого разнообразия механических свойств полиуретанов в сочетании с их способностью к относительно легкой обработке. Автомобили, например, содержат множество полиуретановых деталей, таких как сидения, приборные панели и другие детали интерьера кабины. Пенополиуретаны традиционно подразделяются на эластичные, полужесткие или жесткие, при этом эластичные пены обычно более мягкие, менее плотные, более гибкие и более способны к упругому восстановлению структуры после деформации в результате приложения нагрузки, чем жесткие пены.

Специалистам в данной области хорошо известно получение пенополиуретанов. Полиуретаны образуются при взаимодействии NCO групп с гидроксильными группами. Наиболее общим способом производства полиуретана является их производство через реакцию полиола и изоцианата, которая формирует цепь из уретановых групп. В случае необходимости в полиуретановую композицию могут быть включены также сшивающие агенты, пенообразующие агенты, огнезащитные средства, катализаторы и другие добавки. Наиболее эластичные пенополиуретановые композиции содержат воду в качестве компонента, способного к взаимодействию с изоцианатом, для химического образования диоксида углерода в качестве пенообразующего агента и аминов, которые затем взаимодействуют с полиизоциантом с образованием групп мочевины в основной цепи. Эти полиуретанмочевины также охватываются широким определением полиуретанов.

Используемые для получения полиуретанов полиолы обычно имеют нефтехимическое происхождение и получаются из пропиленоксида, этиленоксида и различных инициирующих веществ (starters), таких как этиленгликоль, пропиленгликоль, глицерин, сахароза и сорбит. Сложные полиэфирполиолы и простые полиэфирполиолы являются наиболее часто используемыми полиолами в получении полиуретанов. Для получения эластичных пен обычно используют сложные полиэфирполиолы или простые полиэфирполиолы, имеющие молекулярную массу от около 2000 до 10000, в то время как для получения жестких и полужестких пен обычно используют более короткоцепочечные полиолы с молекулярной массой от около 400 до 2000. Могут быть выбраны сложные полиэфирполиолы и простые полиэфирполиолы, позволяющие получить специальные пенополиуретаны, имеющие желательные качества итоговой жесткости, срока службы, плотности, гибкости, отношений остаточной деформации при сжатии и модуля и твердости. Обычно более высокомолекулярные полиолы и более низкофункциональные полиолы имеют тенденцию давать более эластичные пены, чем дают более низкомолекулярные полиолы и более высокофункциональные полиолы.

«Полимер-полиолы» - это специальный класс полиолов, используемых для получения пенополиуретанов с повышенной способностью выдерживать воздействие нагрузок. Эти полиолы представляют собой стабильные дисперсии твердых упрочняющих частиц в полиольной жидкости. Тремя наиболее распространенными коммерческими видами полимер-полиолов являются SAN, PHD и PIPA.

При получении пенополиуретанов часто используют низкомолекулярные сшивающие агенты. Наиболее широко распространенными сшивающими агентами являются алканоламины, такие как диэтаноламин.

Компоненты, полученные из нефти, такие как сложные и простые полиэфир-полиолы, обладают несколькими недостатками. Использование таких сложных или простых полиэфирполиолов вносит вклад в истощение запасов нефти, которая является невозобновляемым ресурсом. Получение полиолов является также чрезвычайно энергоемким, так как для производства требуемой для получения полиола нефти необходимы бурение, экстракция и транспортирование на нефтеперерабатывающий завод для перегонки и получения очищенных углеводородов, которые затем превращают в алкоксиды и уже после этого в конечные полиолы. Так как потребители все больше озабочены влиянием на окружающую среду этой производственной цепочки, то они требуют увеличения производства более экологически чистых продуктов. Чтобы помочь уменьшить истощение запасов нефти, одновременно удовлетворяя эти увеличивающиеся требования потребителей, было бы выгодно частично или полностью заменить произведенные из нефти сложные или простые полиэфирполиолы, используемые в производстве полиуретановых эластомеров и пен, более универсальными, возобновляемыми и более экологически приемлемыми компонентами.

Разработчиками предпринимаются попытки осуществить замену получаемых из нефти полиолов на компоненты, получаемые из возобновляемых ресурсов. Были разработаны способы получения пластиков и пен с использованием триглицеридов жирных кислот, получаемых из растительных масел, включая производные сои. Будучи возобновляемым, универсальным и экологически приемлемым ресурсом, соя является и будет являться желательным ингредиентом для получения пластиков.

В некоторых патентах, включая патенты США №6180686, 6465569 и 6624244, Kurth, предлагается использовать немодифицированное (окисленное) соевое масло в качестве полиола при получении полиуретановых материалов. Масло продувают воздухом, чтобы окислить, но, как указано, не подвергают никакой другой модификации перед использованием этого окисленного соевого масла в качестве замены полиолов на нефтяной основе.

Специалистам хорошо известно использование сшивающих агентов при получении пен (смотри, например, the Polyurethane Handbook, Gunter Oertel, Hanser Publishers, 1985 и Muller et al. в патенте США №4288566). Однако хорошо известно, что большинство сшивающих агентов снижают сопротивление раздиру и относительное удлинение пен, полученных с использованием стандартных полиолов нефтяного происхождения и полимер-полиолов. В настоящее время обсуждается возможность использования для этого многоатомных алифатических спиртов в качестве сшивающих агентов с полиолами, полученными из возобновляемых источников, и в присутствии полимер-полиолов.

Большинство сшивающих агентов, используемых при получении пенополиуретанов, также получены из нефти. Многие алифатические многоатомные спирты, используемые в качестве сшивающих агентов, могут быть получены из возобновляемых ресурсов, которые могли бы принести дополнительную экологическую пользу.

Об использовании полимер-полиолов и многоатомных алифатических спиртов в полиуретановых композициях, содержащих растительное масло, какие-либо сведения в уровне технике отсутствуют. В данной области техники продолжает существовать потребность в пенополиуретанах, содержащих полиолы и сшивающие агенты на биооснове, такие как на основе растительных масел.

Краткое содержание изобретения

Согласно настоящему изобретению предлагаются пенополиуретаны, полученные из полиольного компонента, содержащего полимер-полиол (РМРО), по меньшей мере, 25 мас.% от массы полиольного компонента гидроксилата растительного масла и от 0 до 3 мас.% от массы полиольного компонента многоатомного алифатического спирта, имеющего функциональность от около 3 до около 8 и молекулярную массу менее чем около 350.

Гидроксилаты растительного масла и при необходимости многоатомные алифатические спирты являются экологически приемлемыми полиолами на биооснове. Включение в полиольный компонент согласно изобретению полимер-полиола (РМРО) увеличивает у полученных пен сопротивление раздиру, прочность на разрыв и, неожиданно, относительное удлинение. Было обнаружено, что многоатомный алифатический спирт в составе полиольного компонента согласно изобретению увеличивает сопротивление раздиру при нагревании полученных пен сразу же после процесса вспенивания.

Эти и другие преимущества и выгоды настоящего изобретения будут очевидными из нижеследующего подробного описания настоящего изобретения.

Подробное описание изобретения

Настоящее изобретение описывается с целью иллюстрации, а не ограничения его. За исключением рабочих примеров, а также тех случаев, когда указывается иное, все числа, выражающие количество, проценты гидроксильные числа, функциональность и т.д. в описании следует понимать как модифицированные во всех случаях термином «около». Если не указано иное, то эквивалентные и молекулярные массы, выраженные в единицах Дальтон (Да), представляют собой среднечисловые эквивалентные массы и среднечисловые молекулярные массы.

Объектом настоящего изобретения является пенополиуретан, содержащий продукт реакции, по меньшей мере, одного полиизоцианата с полиольным компонентом, содержащим полимер-полиол (РМРО), по меньшей мере, 25 мас.% от массы полиольного компонента гидроксилата растительного масла и от 0 до 3 мас.% от массы полиольного компонента многоатомного алифатического спирта с функциональностью от 3 до 8 и молекулярной массой менее чем 350, при необходимости полиол не на основе растительного масла, при необходимости в присутствии, по меньшей мере, одного из пенообразующих агентов, поверхностно-активных веществ, других сшивающих агентов, удлинителей цепи (extending agents), пигментов, огнезащитных средств, катализаторов и наполнителей.

Объектом настоящего изобретения является также способ получения пенополиуретана, включающий взаимодействие, по меньшей мере, одного полиизоцианата с полиольным компонентом, содержащим полимер-полиол (РМРО), по меньшей мере, 25 мас.% от массы полиольного компонента гидроксилата растительного масла и от 0 до 3 мас.% от массы полиольного компонента многоатомного алифатического спирта с функциональностью от 3 до 8 и молекулярной массой менее чем 350, при необходимости полиол не на основе растительного масла, при необходимости в присутствии, по меньшей мере, одного из пенообразующих агентов, поверхностно-активных веществ, других сшивающих агентов, удлинителей цепи, пигментов, огнезащитных средств, катализаторов и наполнителей.

Явилось неожиданным, что сочетание гидроксилата растительного масла, полимер-полиола (РМРО) и многоатомного алифатического спирта привело к получению пен с улучшенной способностью к переработке благодаря улучшению сопротивления раздиру при нагревании при сохранении хорошей прочности отвержденных пен.

Пригодные для этого полиизоцианаты известны специалисту в данной области. Они включают немодифицированные изоцианаты, модифицированные полиизоцианаты и форполимеры изоцианатов. Такие органические полиизоцианаты включают алифатические, циклоалифатические, аралифатические, ароматические и гетероциклические полиизоцианаты, такие как описаны, например, W. Siefken в Justus Liebigs Annalen der Chemie, 562, стр.75-136. Примеры таких изоцианатов включают соединения формулы:

Q(NCO)n,

в которой «n» является числом от 2 до 5, предпочтительно 2-3, a Q является алифатической углеводородной группой, циклоалифатической углеводородной группой, аралифатической углеводородной группой или ароматической углеводородной группой.

Примеры пригодных изоцианатов включают этилендиизоцианат, 1,4-тетра-метилендиизоцианат, 1,6-гексаметилендиизоцианат, 1,12-додекандиизоцианат, циклобутан-1,3-диизоцианат; циклогексан-1,3- и -1,4-диизоцианат и смеси этих изомеров, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан (изофорондиизоцианат, заявка Германии 1202785 и патент США №3401190); 2,4- и 2,6-гексагидротолуолдиизоцианат и смесь этих изомеров; дициклогексилметан-4,4'-диизоцианат (гидрогенизированный MDI и HMDI); 1,3- и 1,4-фенилен-диизоцианат; 2,4- и 2,6-толуолдиизоцианат и смеси этих изомеров (TDI); дифенилметан-2,4'- и/или -4,4'-диизоцианат (MDI); полимерный дифенилметандиизоцианат (PMDI), нафтилен-1,5-диизоцианат, трифенил-метан-4,4',4"-триизоцианат, полифенилполиметиленполиизоцианаты, которые как те, что могут быть получены конденсацией анилина с формальдегидом с последующим фосгенированием (неочищенные MDI) и описаны, например, в патентах Великобритании 878430 и 848671; норборнандиизоцианаты, такие как описаны в патенте США №3492330, м- и п-изоцианатофенилсульфонилизоцианаты, такие как описаны, например, в патенте США №3454606, перхлорированные арилполиизоцианаты, такие как описаны, например, в патенте США №3227138; модифицированные полиизоцианаты, содержащие карбодиимидные группы, такие как описаны в патенте США №3152162, модифицированные полиизоцианаты, содержащие уретановые группы, описанные, например, в патентах США №3394164 и №3644457; модифицированные полиизоцианаты, содержащие аллофанатные группы, такие как описаны, например, в патенте Великобритании №994890, в патенте Бельгии 716616 и в патенте Нидерландов 7102524; модифицированные полиизоцианаты, содержащие изоцианатные группы, такие как описаны, например, в патенте США US №3002973, в патентах Германии №1022789, №1222067 и №1024394, а также в выложенных заявках Германии №1919034 и №2004048; модифицированные полиизоцианаты, содержащие группы мочевины, такие как описаны, например, в патенте Германии №1230778; полиизоцианаты, содержащие биуретные группы, такие как описаны, например, в патенте Германии №1101394, в патентах США №3124605 и №3201372 и в патенте Великобритании №889050; полиизоцианаты, полученные реакцией теломеризации, такие как описаны, например, в патенте США №3654106; полиизоцианаты, содержащие сложноэфирные группы, такие как описаны, например, в патентах Великобритании №965474 и №1072956, в патенте США №3567763 и в патенте Германии №1231688; продукты реакции вышеупомянутых изоцианатов с ацеталями, такие как описаны, например, в патенте Германии №1072385; и полиизоцианаты, содержащие группы полимерной жирной кислоты, такие как описаны, например, в патенте США №3455883. Возможно также использовать содержащие изоцианаты кубовые остатки, аккумулируемые при производстве изоцианатов в коммерческом масштабе, при необходимости в растворе одного или более из вышеупомянутых полиизоцианатов. Специалисту в данной области понятно, что можно также использовать смеси вышеописанных полиизоцианатов. Особенно предпочтительным в пенополиуретанах согласно настоящему изобретению является полимерный дифенилметандиизоцианат (PMDI).

Для получения пен по изобретению могут использоваться также форполимеры. Форполимеры могут быть получены взаимодействием избытка органического полиизоцианата или смеси полиизоцианатов с небольшим количеством соединения, содержащего атомы активного водорода согласно хорошо известному испытанию Церевитинова (Zerewitinoff), как описано Kohler в Journal of the American Chemical Society, 49, 3181 (1927). Такие соединения и способы их получения известны специалистам в данной области. Использование любого из специфических соединений с активными атомами водорода не является критическим, то есть могут быть использованы любые такие соединения в данном изобретении.

Гидроксилат растительного масла заменяет, по меньшей мере, часть полиола, полученного из нефти, который обычно использовался бы при получении пенополиуретанов. Предпочтительным растительным маслом для получения гидроксилата растительного масла является соевое масло, хотя изобретатели предполагают, что фактически может быть гидроксилировано и использовано согласно настоящему изобретению любое другое растительное масло, такое как подсолнечное масло, масло канолы, льняное масло, хлопковое масло, тунговое масло, пальмовое масло, маковое масло, кукурузное масло и арахисовое масло.

Под гидроксилированием изобретатели подразумевают введение в молекулу и/или увеличение содержания в ней числа гидроксильных групп (т.е. групп ОН). В настоящем изобретении растительное масло может быть гидроксилировано любым известным способом, включая, но не ограничиваясь этим, окисление воздухом, использование перекисей и гидроформилирование. Такие гидроксилированные растительные масла доступны в продаже от ряда поставщиков.

Гидроксилаты растительных масел, используемые в настоящем изобретении, составляют, по меньшей мере, 25 мас.% от массы полиольного компонента и имеют номинальную среднюю функциональность в пределах от 1,5 до 6, более предпочтительно от 2 до 4 и молекулярную массу в пределах от 300 до 10000 Дальтон, более предпочтительно от 500 до 7000 Дальтон. Гидроксилаты растительных масел, используемые согласно настоящему изобретению, могут иметь функциональность и молекулярную массу, варьирующиеся между любыми комбинациями этих значений, включая указанные значения.

Как известно специалисту в данной области, полимер-полиолы (PMPOs) представляют собой дисперсии твердого полимера в полиоле. Введение большего количества частиц полимер-полиола в пенокомпозицию обычно приводит к сниженному показателю относительного удлинения пены и к слегка увеличенной прочности на разрыв и сопротивлению раздиру. Поэтому оказалось очень неожиданным, что введение небольшого количества полимер-полиола в пену повышает сопротивление раздиру при нагревании и, следовательно, улучшает общие технологические характеристики при переработке пены, значительно улучшая сопротивление раздиру отвержденной пены без значительного ухудшения показателя относительного удлинения. В полиольный компонент согласно настоящему изобретению могут быть введены полимер (или дисперсия)-полиол, известный в данной области. Предпочтительные полимер-полиолы для использования по настоящему изобретению включают «SAN» полимер-полиолы, а также «PHD» дисперсии полиолов и «РIРА» дисперсии полиолов. Хотя исторически полимер-полиолы относились как раз к SAN-типу, но используемые здесь полимер-полиолы означают полиолы, относящиеся ко всем трем видам полимер-полиолов/дисперсий полиолов.

SAN полимер-полиолы обычно получают полимеризацией in situ одного или более виниловых мономеров, предпочтительно акрилонитрила и стирола в полиоле, преимущественно, в простом полиэфирполиоле, имеющем небольшое количество природных или введенных ненасыщенных связей. Способы получения SAN полимер-полиолов описаны, например, в патентах США №3304273, 3383351, 3523093, 3652639, 3823201, 4104236, 4111865, 4119586, 4125505, 4148840 и 4172825, 4524157, 4690956, RE-28715 и RE-29118.

SAN полимер-полиолы, используемые в настоящем изобретении, предпочтительно имеют содержание твердого полимерного вещества в пределах от 1 до 60 мас.%, более предпочтительно от 4 до 50 мас.% от общей массы SAN полимер-полиола. Как указано выше, SAN полимер-полиолы обычно получают полимеризацией in situ смеси акрилонитрила и стирола в полиоле. В случае их использования отношение стирола к акрилонитрилу при полимеризации in situ в полиоле предпочтительно находится в пределах от 0:100 до 80:20 мас. частей от общей массы смеси стирола и акрилонитрила. SAN полимер-полиолы, используемые в настоящем изобретении, предпочтительно имеют гидроксильное число в пределах от 10 до 200, более предпочтительно от 20 до 60.

Как указывалось, полимер-полиолы могут быть получены из других виниловых мономеров либо дополнительно к стиролу и/или акрилонитрилу, либо вместо них. Предпочтительные виниловые сомономеры включают галогенированные соединения, такие как бромстиролы и винилиденхлорид.

Полиолы, используемые согласно настоящему изобретению для получения SAN полимер-полиолов, имеют среднюю номинальную функциональность от 2 до 8 и основаны на пропиленоксиде или на смесях пропиленоксида и этиленоксида. Алкоксилирование инициирующего вещества (starter) может осуществляться использованием индивидуально или последовательно либо пропиленоксида, либо этиленоксида, либо смеси окиси пропиленоксида и этиленоксида с образованием смешанных блок-сополимеров. Предпочтительный полиол получают добавлением пропиленоксида, а затем этиленоксида с образованием полиола с концевыми группами этиленоксида.

PHD полимер-полиолы обычно получают полимеризацией in situ смеси изоцианата с диамином и/или гидразином в полиоле, предпочтительно в простом полиэфирполиоле. Способы получения PHD полимер-полиолов описаны, например, в патентах США №4089835 и 4260530. РIРА полимер-полиолы обычно получают полимеризацией in situ смеси изоцианата с гликолем и/или гликольамином в полиоле, предпочтительно в простом полиэфирполиоле. PHD и РIРА полимер-полиолы, используемые в настоящем изобретении, обычно имеют содержание твердого полимерного вещества в пределах от 1 до 30 мас.%, предпочтительно от 10 до 25 мас.% от общей массы PHD или PIPA полимер-полиола.

PHD и PIPA полимер-полиолы, используемые в настоящем изобретении, предпочтительно имеют гидроксильные числа в пределах от 15 до 80, более предпочтительно от 25 до 60. Полиолы, предпочтительно используемые для получения PHD и PIPA полимер-полиолов в настоящем изобретении, являются триолами на основе пропиленоксида, этиленоксида или их смесей. Алкоксилирование инициирующего вещества предпочтительно осуществляют пропиленоксидом с последующим блокированием (capping) этиленоксидом.

Способные взаимодействовать с изоцианатами сшивающие агенты и/или удлинители (модификаторы) известны специалисту в данной области как добавляемые к полиуретановым композициям вещества, улучшающие перерабатывающую способность или влияющие на физические свойства полученных изделий. Такими модификаторами обычно являются гликоли или гликольамины, имеющие молекулярную массу менее 350 Дальтон и функциональность от 2 до 8.

Предпочтительными сшивающими агентами в настоящем изобретении являются алифатические многоатомные спирты, имеющие функциональность от 3 до 8 и молекулярную массу менее 350. Примеры таких сшивающих добавок включают глицерин, триметилолпропан, триметилолэтан, пентаэритритол, алкилглюкозиды, сорбит, маннит, фруктозу, глюкозу, гидроксиэтилглюкозид, сахарозу и гидроксипропилглюкозид. Особенно предпочтительными алифатическими многоатомными спиртами являются спирты, получаемые из возобновляемых ресурсов. Глицерин является наиболее предпочтительным алифатическим полигидроксильным сшивающим агентом. Алифатические полигидроксильные сшивающие агенты могут быть введены в качестве добавок в композицию или они могут быть включены в полиольный компонент, который также может содержать при необходимости один или более полиолов не на основе растительного масла. Алифатические полигидроксильные сшивающие агенты предпочтительно вводят в композицию для получения пенополиуретанов согласно изобретению в количестве от 0 до 3 мас.% от массы полиольного компонента, предпочтительно от 0,1 до 3 мас.%.

Полиолы не на основе растительного масла (т.е. полученные нефтехимическим способом) включают, но не ограничиваясь этим, простые полиэфиры, сложные полиэфиры, полиацетали, поликарбонаты, смешанные простые и сложные полиэфиры, сложные полиэфиркарбонаты, политиоэфиры, полиамиды, сложные полиэфирамиды, полисилоксаны, полибутадиены и полиацетоны. Полиолы не на основе растительных масел, при необходимости используемые согласно настоящему изобретению, могут быть получены посредством стандартного катализируемого основанием алкоксилирования, хорошо известного специалистам в данной области, или, альтернативно, посредством алкоксилирования с использованием катализаторов на основе двойного цианида металла (ДЦМ). Предпочтительно используют такие катализаторы на основе двойного цианида металла, как описанные в патентах США №№5158922 и 5470813.

Пригодные для введения при необходимости в композиции для получения полиуретана согласно настоящему изобретению добавки включают, например, стабилизаторы, катализаторы, регуляторы пористости, ингибиторы реакции, пластификаторы, наполнители, сшивающие агенты, удлинители цепи, иные, чем многоатомные алифатические спирты, пенообразующие агенты и другое.

Стабилизаторы, которые могут считаться пригодными для способа получения пены по изобретению, включают, например, простые полиэфирсилоксаны и предпочтительно нерастворимые в воде. Такие соединения обычно имеют структуру, в которой относительно короткоцепочечный сополимер этиленоксида и пропиленоксида соединен с остатком полидиметилсилоксана. Эти стабилизаторы описаны, например, в патентах США №№2834748, 2917480 и 3629308.

Пригодные для процесса получения пен согласно настоящему изобретению катализаторы известны в данной области техники. Эти катализаторы включают, например, третичные амины, такие как триэтиламин, трибутиламин, N-метилморфолин, N-этилморфолин, N,N,N',N'-тетраметил-этилендиамин, пентаметилдиэтилентриамин и высшие гомологи (такие как описаны, например, в DE-A 2624527 и 2624528), 1,4-диазабицикло(2.2.2.)октан, N-метил-N'-диметиламиноэтилпиперазин, бис(диметиламиноалкил)пиперазины, N,N-диметилбензиламин, N,N-диметилциклогексиламин, N,N-диэтилбензиламин, бис(N,N-диэтиламиноэтил)адипат, N,N,N',N'-тетраметил-1,3-бутандиамин, N,N-диметил-β-фенилэтиламин, 1,2-диметилимидазол, 2-метилимидазол, моноциклические и бициклические амины совместно с бис(диалкиламино)алкиловыми эфирами, такими как 2,2-бис(диметиламиноэтиловый) эфир.

Другие пригодные катализаторы, которые могут быть использованы для получения пенополиуретанов согласно изобретению, включают, например, металлоорганические соединения и, в частности, оловоорганические соединения. Оловоорганические соединения, которые могут считаться пригодными, включают серосодержащие оловоорганические соединения. Такие катализаторы включают, например, ди-н-октилоловомеркаптид. Другие виды пригодных оловоорганических катализаторов включают предпочтительно соли двухвалентного олова и органических кислот, такие, например, как ацетат двухвалентного олова, октоат двухвалентного олова, этилгексоат двухвалентного олова и/или лаурат двухвалентного олова и соединения четырехвалентного олова, такие, например, как оксид дибутилолова, дихлорид дибутилолова, диацетат дибутилолова, дилаурат дибутилолова, малеат дибутилолова и/или диацетат диоктилолова.

В качестве единственного пенообразующего агента в настоящем изобретении предпочтительно используют воду, хотя могут быть использованы и вспомогательные пенообразующие агенты, такие как, например, диоксид углерода. Вода выполняет функцию пенообразующего агента при взаимодействии с изоцианатным компонентом для химического образования диоксида углерода и амина, который затем взаимодействует с полиизоцианатом с образованием в основной цепи групп мочевины. Вода может использоваться в количестве до 10 мас.%. Предпочтительно используют от 1 до 8 мас.%, более предпочтительно от 1 до 4 мас.% воды от общей массы реакционно-способной по отношению к изоцианату смеси.

Другие примеры пригодных добавок, которые могут быть включены при необходимости в эластичные пенополиуретаны согласно настоящему изобретению, могут быть найдены, например, в Kunststoff-Handbuch, volume VII, edited by Vieweg&Hochtlen, Carl Hanser Verlag, Munich,1993, 3rd Ed., стр.104-127.

Там изложены релевантные подробности, касающиеся использования и образа действия этих добавок.

Примеры

Настоящее изобретение далее иллюстрируется примерами, которые не ограничивают данное изобретение. Все количества, выраженные в «частях» или «процентах», следует понимать как массовые части или массовые проценты, если не указано иное. Пены были получены из следующих компонентов:

Полиол А: простой полиэфирполиол с гидроксильным числом около 28, полученный катализируемым КОН алкоксилированием сорбита блоком пропиленоксида (84,5 мас.% от общего оксида) с последующим алкоксилированием блоком этиленоксида (15,5 мас.% от общего оксида);

Полиол В: диол на биооснове с гидроксильным числом 54, поставляемый SOYOYL R2-052 от Urethane Soy Systems;

Полиол С: полимер-полиол с содержанием 41 мас.% твердого вещества, имеющий гидроксильное число около 18,5, в котором твердое полимерное вещество является смесью (64%) стирола и (36%) акрилонитрила, полимеризованных in situ в основном полиоле с гидроксильным числом около 32, полученном катализируемым КОН алкоксилированием смеси глицерина (72%) и сорбита (28%) блоком пропиленоксида (80,7 мас.% от общего оксида), а затем блоком этиленоксида (19,3 мас.% от общего оксида);

Полиол D: простой полиэфирполиол с гидроксильным числом около 37,0, полученный катализируемым КОН алкоксилированием глицерина блоком пропиленоксида (4,9 мас.% от общего оксида), а затем смешанным блоком пропиленоксида (62,7 мас.% от общего оксида) и этиленоксида (22,4 мас.% от общего оксида) и в заключение блоком этиленоксида (10 мас.% от общего оксида);

Полиол Е: простой полиэфирполиол с гидроксильным числом около 168, полученный катализируемым КОН алкоксилированием глицерина этиленоксидом;

Полиол F: простой полиэфирполиол с гидроксильным числом около 36, полученный катализируемым КОН алкоксилированием глицерина блоком пропиленоксида (80 мас.% от общего оксида), а затем блоком этиленоксида (20 мас.% от общего оксида);

Поверхностно-активное вещество A: кремнийорганическое поверхностно-активное вещество, поставляемое как ТЕGOSТАВ В-8715 LF от Goldschmidt AG;

DEOA LF: диэтаноламин, содержащий 15% воды;

Катализатор А: пентаметилдипропилентриамин, поставляемый как POLYCAT 77 от Air Products;

Катализатор В: аминовый катализатор замедленного действия, поставляемый как DABCO Н-1010 от Air Products;

Катализатор С: дибутилоловобис(додецилмеркаптид), поставляемый как DABCO 120 от Air Products; и

Изоцианат А: полимерный дифенилметандиизоцианат (PMDI) с содержанием изоцианатных групп NCO около 32,4, функциональностью около 2,3 и вязкостью при 25°С около 25 мПа·с.

Компоненты соединяли в количествах, указанных ниже в массовых частях на 100 мас. частей полиола (pphp) в Таблице I, и подвергали взаимодействию при изоцианатном индексе (100 А/В) 90 с получением произвольно образующейся пены. Характеристики сопротивления раздиру при нагревании определяли непосредственно после выемки из формы, и эти оценки были чисто качественными.

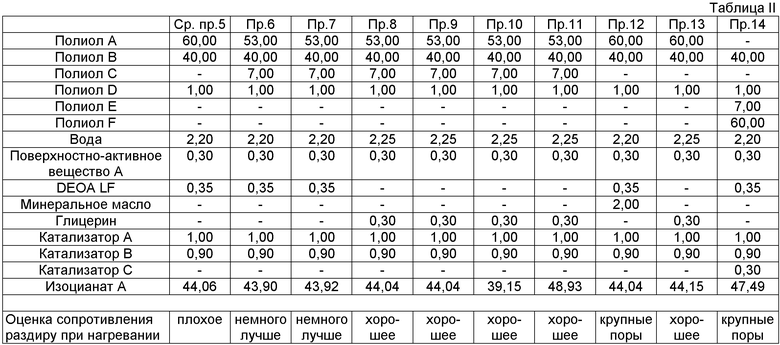

Указанные ниже в Таблице II компоненты (pphp) соединяли и подвергали взаимодействию при изоцианатном индексе (100 А/В) 90 с получением формованных пен (Примеры 10 и 11 при изоцианатном индексе 80 и 100 соответственно). Непосредственно после вспенивания определяли характеристики сопротивления раздиру при нагревании. Эти характеристики представлены ниже в Таблице II.

Как следует из Таблицы I, характеристики сопротивления раздиру при нагревании улучшались в произвольно образующихся пенах из композиций, содержащих глицерин. Как следует из нижеприведенной Таблицы II, сопротивление раздиру при нагревании формованных пен улучшалось при введении полимер-полиола и дополнительно улучшалось при введении глицерина.

В Примерах 16-22 определяли влияние использования глицерина, сахарозы и сорбита с полимер-полиолом. Указанные в нижеследующей Таблице III компоненты (pphp) соединяли и подвергали взаимодействию при изоцианатном индексе (100 А/В) 90 с получением пен. Ниже в Таблице III представлены физические показатели полученных полностью отвержденных пен вместе с оценками сопротивления раздиру при нагревании.

Как следует из Таблиц II и III, сочетание полимер-полиола и многоатомного алифатического спирта в качестве сшивающего агента дает наилучшие технологические характеристики с точки зрения сопротивления раздиру при нагревании и наилучшее сопротивление раздиру отвержденной пены. Такое сочетание приводит также к сравнимому или улучшенному показателю относительного удлинения по сравнению с пенами, полученными со сшивающим агентом без добавления полимер-полиола.

Пенополиуретаны согласно настоящему изобретению могут найти применение во многих областях с повышенными требованиями к экологической безопасности и там, где требуется процент содержания возобновляемых ресурсов и/или где желательно повышенное сопротивление раздиру.

Вышеприведенные примеры настоящего изобретения даны с целью иллюстрации, а не ограничения изобретения. Специалисту в данной области очевидно, что приведенные варианты осуществления изобретения могут быть различным образом модифицированы или скорректированы, не отступая от сущности и объема изобретения. Объем изобретения определяется представленной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНОПОЛИУРЕТАН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИЛИРОВАННОГО ГИДРОКСИЛАТА РАСТИТЕЛЬНОГО МАСЛА | 2006 |

|

RU2423391C2 |

| ПОЛИОЛЫ НА ОСНОВЕ ПРИРОДНЫХ МАСЕЛ С СОБСТВЕННЫМИ ПОВЕРХНОСТНО-АКТИВНЫМИ СВОЙСТВАМИ ДЛЯ ВСПЕНИВАНИЯ ПОЛИУРЕТАНОВ | 2007 |

|

RU2435793C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ И ПЕНОПОЛИУРЕТАН, ПОЛУЧАЕМЫЙ ИМ | 2002 |

|

RU2314321C2 |

| ЖЕСТКИЕ ПЕНОПОЛИУРЕТАНЫ | 2013 |

|

RU2632198C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2010 |

|

RU2525240C2 |

| ПЕНОПОЛИУРЕТАНЫ С УЛУЧШЕННОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ ПРИ МНОГОКРАТНОМ ИЗГИБЕ | 2008 |

|

RU2487899C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКИХ ПЕНОПОЛИУРЕТАНОВ С ХОРОШИМИ ДЛИТЕЛЬНЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ | 2010 |

|

RU2540950C2 |

| ПЕНОПОЛИУРЕТАН | 2008 |

|

RU2462482C2 |

| ЖЕСТКИЕ ПЕНОПОЛИУРЕТАНЫ | 1997 |

|

RU2189379C2 |

| ПОЛИОЛЬНАЯ КОМПОЗИЦИЯ, ЭЛАСТИЧНЫЙ ЛАТЕКСОПОДОБНЫЙ ПЕНОПОЛИУРЕТАН И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1996 |

|

RU2166516C2 |

Настоящее изобретение относится к пенополиуретану, который может найти применение во многих областях с повышенными требованиями экологической безопасности, там, где требуется процент содержания возобновляемых ресурсов и где желательно повышенное сопротивление раздиру. Пенополиуретан представляет собой продукт реакции, по меньшей мере, одного полиизоцианата с полиольным компонентом, в присутствии, по меньшей мере, одного из пенообразующего агента и, по меньшей мере, одного катализатора, выбранного из группы, включающей аминовые катализаторы и оловоорганические катализаторы, при необходимости в присутствии, по меньшей мере одного, из поверхностно-активных веществ, других сшивающих агентов, удлинителей цепи, пигментов, огнезащитных средств и наполнителей. Полиольный компонент содержит полимер-полиол (РМРО), выбранный из группы, включающей стиролакрилонитрильные (SAN) полимер-полиолы, PHD полимер-полиолы и PIPA полимер-полиолы, по меньшей мере, 25 мас.% от массы полиольного компонента гидроксилата растительного масла с функциональностью от 1,5 до 6 и молекулярной массой от 300 до 10000 и от 0 до 3 мас.% от массы полиольного компонента многоатомного алифатического спирта с функциональностью от 3 до 8 и молекулярной массой менее чем 350, и при необходимости полиол не на основе растительного масла. Описан также способ получения вышеуказанного пенополиуретана. Техническим результатом является получение пенополиуретана, обладающего значительно улучшенными сопротивлением раздиру, прочностью на разрыв и относительным удлинением. 2 н. и 25 з.п. ф-лы, 3 табл.

1. Пенополиуретан, представляющий собой продукт реакции, по меньшей мере, одного полиизоцианата с полиольным компонентом, содержащим

полимер-полиол (РМРО), выбранный из группы, включающей стиролакрилонитрильные (SAN) полимер-полиолы, PHD полимер-полиолы и PIPA полимер-полиолы,

по меньшей мере, 25 мас.% от массы полиольного компонента гидроксилата растительного масла с функциональностью от 1,5 до 6 и молекулярной массой от 300 до 10000, и

от 0 до 3 мас.% от массы полиольного компонента многоатомного алифатического спирта с функциональностью от 3 до 8 и молекулярной массой менее чем 350,

при необходимости, полиол не на основе растительного масла в присутствии, по меньшей мере, одного из пенообразующего агента и, по меньшей мере, одного катализатора, выбранного из группы, включающей аминовые катализаторы и оловоорганические катализаторы,

при необходимости, в присутствии, по меньшей мере, одного из поверхностно-активных веществ, других сшивающих агентов, удлинителей цепи, пигментов, огнезащитных средств и наполнителей.

2. Пенополиуретан по п.1, в котором упомянутый, по меньшей мере, один полиизоцианат выбран из этилендиизоцианата, 1,4-тетраметилендиизоцианата, 1,6-гексаметилендиизоцианата, 1,12-додекандиизоцианата, циклобутан-1,3-диизоцианата; циклогексан-1,3- и -1,4-диизоцианата, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексана (изофорондиизоцианата); 2,4- и 2,6-гексагидротолуолдиизоцианата; дициклогексилметан-4,4'-диизоцианата (гидрогенизированного MDI и HMDI); 1,3- и 1,4-фенилендиизоцианата; 2,4- и 2,6-толуолдиизоцианата (TDI); дифенилметан-2,4'- и/или -4,4'-диизоцианата (MDI); полимерного дифенилметандиизоцианата (PMDI), нафтилен-1,5-диизоцианата, трифенилметан-4,4',4"-триизоцианата, полифенилполиметиленполиизоцианатов (неочищенных MDI); норборнандиизоцианатов; м- и п-изоцианатофенилсульфонилизоцианатов, перхлорированных арилполиизоцианатов; карбодиимидмодифицированных полиизоцианатов, уретанмодифицированных полиизоцианатов, аллофанатмодифицированных полиизоцианатов, изоциануратмодифицированных полиизоцианатов, мочевиномодифицированных полиизоцианатов, биуретсодержащих полиизоцианатов, форполимеров с концевыми изоцианатными группами и их смесей.

3. Пенополиуретан по п.1, в котором упомянутый, по меньшей мере, один полиизоцианат является полимерным дифенилметандиизоцианатом (PMDI).

4. Пенополиуретан по п.1, в котором растительное масло является выбранным из подсолнечного масла, масла канолы, льняного масла, хлопкового масла, тунгового масла, пальмового масла, макового масла, кукурузного масла, арахисового масла и соевого масла.

5. Пенополиуретан по п.1, в котором растительное масло является соевым маслом.

6. Пенополиуретан по п.1, в котором полимер-полиол является стиролакрилонитрильным (SAN) полимер-полиолом.

7. Пенополиуретан по п.1, в котором полимер-полиол является PHD или PIPA полимер-полиолом.

8. Пенополиуретан по п.1, в котором многоатомный алифатический спирт содержится в количестве от 0,1 до 3 мас.% от массы полиольного компонента.

9. Пенополиуретан по п.1, в котором многоатомный алифатический спирт является полученным из не нефтяного природного источника.

10. Пенополиуретан по п.1, в котором многоатомный алифатический спирт является выбранным из глицерина, триметилолпропана, триметилолэтана, пентаэритритола, алкилглюкозидов, сорбита, маннита, фруктозы, глюкозы, сахарозы, гидроксиэтилглюкозида и гидроксипропилглюкозида.

11. Пенополиуретан по п.1, в котором многоатомным алифатическим спиртом является глицерин.

12. Пенополиуретан по п.1, в котором полиол не на основе растительного масла является выбранным из простых полиэфиров, сложных полиэфиров, полиацеталей, поликарбонатов, смешанных простых и сложных полиэфиров, сложных полиэфиркарбонатов, политиоэфиров, полиамидов, сложных полиэфирамидов, полисилоксанов, полибутадиенов и полиацетонов.

13. Пенополиуретан по п.1, в котором полиолом не на основе растительного масла является простой полиэфирполиол.

14. Пенополиуретан по п.1, имеющий плотность менее чем 10 фунт/фут3.

15. Способ получения пенополиуретана, включающий взаимодействие, по меньшей мере, одного полиизоцианата с полиольным компонентом, содержащим полимер-полиол (РМРО), выбранный из группы, включающей стиролакрилонитрильные (SAN) полимер-полиолы, PHD полимер-полиолы и PIPA полимер-полиолы,

по меньшей мере, 25 мас.% от массы полиольного компонента гидроксилата растительного масла с функциональностью от 1,5 до 6 и молекулярной массой от 300 до 10000, и

от 0 до 3 мас.% от массы полиольного компонента многоатомного алифатического спирта с функциональностью от 3 до 8 и молекулярной массой менее чем 350,

при необходимости, полиол не на основе растительного масла в присутствии, по меньшей мере, одного из пенообразующего агента и, по меньшей мере, одного катализатора, выбранного из группы, включающей аминовые катализаторы и оловоорганические катализаторы,

при необходимости, в присутствии по меньшей мере одного из поверхностно-активных веществ, других сшивающих агентов, удлинителей цепи, пигментов, огнезащитных средств и наполнителей.

16. Способ по п.15, в котором упомянутый, по меньшей мере, один полиизоцианат является выбранным из этилендиизоцианата, 1,4-тетраметилендиизоцианата, 1,6-гексаметилендиизоцианата, 1,12-додекандиизоцианата, циклобутан-1,3-диизоцианата; циклогексан-1,3- и -1,4-диизоцианата, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексана (изофорондиизоцианата); 2,4- и 2,6-гексагидротолуолдиизоцианата; дициклогексилметан-4,4'-диизоцианата (гидрогенизированного MDI и HMDI); 1,3- и 1,4-фенилендиизоцианата; 2,4- и 2,6-толуолдиизоцианата (TDI); дифенилметан-2,4'- и/или -4,4'-диизоцианата (MDI); полимерного дифенилметандиизоцианата (PMDI), нафтилен-1,5-диизоцианата, трифенилметан-4,4',4"-триизоцианата, полифенилполиметиленполиизоцианатов (неочищенных MDI); норборнандиизоцианатов; м- и п-изоцианатофенилсульфонилизоцианатов, перхлорированных арилполиизоцианатов; карбодиимидмодифицированных полиизоцианатов, уретанмодифицированных полиизоцианатов, аллофанатмодифицированных полиизоцианатов, изоциануратмодифицированных полиизоцианатов, мочевиномодифицированных полиизоцианатов, биуретсодержащих полиизоцианатов, форполимеров с концевыми изоцианатными группами и их смесей.

17. Способ по п.15, в котором упомянутый, по меньшей мере, один полиизоцианат является полимерным дифенилметандиизоцианатом (PMDI).

18. Способ по п.15, в котором растительное масло является выбранным из подсолнечного масла, масла канолы, льняного масла, хлопкового масла, тунгового масла, пальмового масла, макового масла, кукурузного масла, арахисового масла и соевого масла.

19. Способ по п.15, в котором растительное масло является соевым маслом.

20. Способ по п.15, в котором полимер-полиол является стиролакрилонитрильным (SAN) полимер-полиолом.

21. Способ по п.15, в котором полимер-полиол является PHD или PIPA полимер-полиолом.

22. Способ по п.15, в котором многоатомный алифатический спирт содержится в количестве от 0,1 до 3 мас.% от массы полиольного компонента.

23. Способ по п.15, в котором многоатомный алифатический спирт является полученным из не нефтяного природного источника.

24. Способ по п.15, в котором многоатомный алифатический спирт является выбранным из глицерина, триметилолпропана, триметилолэтана, пентаэритритола, алкилглюкозидов, сорбита, маннита, фруктозы, глюкозы, сахарозы, гидроксиэтилглюкозида и гидроксипропилглюкозида.

25. Способ по п.15, в котором многоатомным алифатическим спиртом является глицерин.

26. Способ по п.15, в котором полиол не на основе растительного масла является выбранным из простых полиэфиров, сложных полиэфиров, полиацеталей, поликарбонатов, смешанных простых и сложных полиэфиров, сложных полиэфиркарбонатов, политиоэфиров, полиамидов, сложных полиэфирамидов, полисилоксанов, полибутадиенов и полиацетонов.

27. Способ по п.15, в котором полиолом не на основе растительного масла является простой полиэфирполиол.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 6734217 В1, 11.05.2004 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСИАЛКИЛЕНПОЛИОЛОВ (ВАРИАНТЫ) | 1998 |

|

RU2245344C2 |

| US 5482980 A, 09.01.1996. | |||

Авторы

Даты

2011-05-27—Публикация

2006-04-12—Подача