Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из текстурированной электротехнической стали с превосходными магнитными характеристиками и адгезией покрытия.

Известный уровень техники

Листы из текстурированной электротехнической стали являются мягкими магнитными материалами, широко используемыми в качестве материала сердечника электрических трансформаторов, генераторов и т.п., и характеризуются кристаллической структурой, в которой <001> ориентировка, в качестве оси легкого намагничивания, сконцентрирована в значительной степени в направлении прокатки стального листа. Такая текстура формируется за счет отжига на вторичную рекристаллизацию, в котором кристаллические зерна {110} <001> ориентировки, называемой ориентировкой Госса, преимущественно и значительно вырастают на конечной стадии отжига в процессе производства листа из текстурированной электротехнической стали.

На поверхности листа из текстурированной электротехнической стали обычно формируют два слоя покрытия, то есть слой покрытия, в основном состоящий из оксида, такого как форстерит или т.п., и слой покрытия, в основном состоящий из фосфатного стекла, со стороны стального листа. Покрытие из фосфатного стекла формируют с целью обеспечения изоляционных свойств, обрабатываемости и стойкости к коррозии. Однако так как адгезия между стеклом и металлом является низкой, керамический слой, в основном состоящий из оксида, такого как форстерит и т.п., располагают между ними, чтобы увеличить адгезию покрытия. Эти покрытия формируются при высокой температуре и имеют низкий коэффициент теплового расширения по сравнению со стальным листом, так что натяжение (напряжение растяжения) создается на стальном листе за счет разницы в коэффициенте теплового расширения между стальным листом и покрытием, возникающее, когда его температура снижается до комнатной температуры, в результате чего возникает эффект снижения потерь в железе. В частности, патентный документ 1 раскрывает, что желательно создавать высокое натяжение не менее 8 МПа на стальном листе, чтобы получить вышеуказанный эффект снижения потерь в железе.

Различные стекловидные покрытия до недавнего времени были предложены для создания высокого натяжения стального листа, как указано выше. Например, патентный документ 2 предлагает покрытие, в основном состоящее из фосфата магния, коллоидного диоксида кремния и хромового ангидрида, и патентный документ 3 предлагает покрытие, в основном состоящее из фосфата алюминия, коллоидного диоксида кремния и хромового ангидрида.

В качестве способа улучшения адгезии покрытия, например, в патентном документе 4 раскрыт способ, в котором адгезия покрытия увеличивается созданием натяжения покрытием, нанесенным на стальной лист не более 8 МПа и надлежащим контролем массового отношения между слоем покрытия из форстерита и неорганическим изоляционным покрытием для специализированного назначения для непосредственного прокаливания.

С другой стороны известно, что уменьшение толщины листа, увеличение содержания Si, улучшение ориентировки кристалла, создание натяжения на стальном листе, шлифование поверхности стального листа, измельчение зерна вторичной рекристаллизации и т.п. являются эффективными в плане повышения магнитных характеристик, в частности снижения потерь в железе. В последние годы в качестве способа измельчения зерна вторичной рекристаллизации, в частности, разработан способ быстрого нагрева в отжиге первичной рекристаллизации или в отжиге первичной рекристаллизации в сочетании с обезуглероживающим отжигом, способ проведения быстрой термообработки непосредственно перед отжигом первичной рекристаллизации для улучшения текстуры первичной рекристаллизации и т.д.

Например, в патентном документе 5 раскрыт способ, в котором стальную полосу прокатывают до конечной толщины, быстро нагревают до температуры 800-950°С при скорости нагрева не менее 100° С/с в атмосфере с концентрацией кислорода не более 500 частей на миллион перед обезуглероживающим отжигом и затем подвергают обезуглероживающему отжигу при более низкой температуре, чем температура, достигаемая быстрым нагревом или 775-840°С в первой половине обезуглероживающего отжига, и при температуре выше, чем в первой половине отжига или 815-875°С в последующей второй половине, чтобы тем самым получить лист из текстурированной электротехнической стали с низкими потерями в железе. Также в патентном документе 6 описан способ, в котором стальную полосу, прокатанную до конечной, толщины быстро нагревают до температуры не ниже 700°С при скорости нагрева не менее 100°С/с в неокислительной атмосфере с рН2О/рН2 не более 0,2 непосредственно перед обезуглероживающим отжигом, чтобы таким образом получить лист из текстурированной стали с низкими потерями в железе.

Кроме того, патентный документ 7 раскрывает способ, в котором температурная зона, по меньшей мере, не ниже 600°С на стадии нагрева в процессе обезуглероживающего отжига нагревается до не ниже 800°С со скоростью нагрева не менее 95°С/с и атмосфера этой температурной зоны состоит из инертного газа, содержащего 10-6-10-1 объемной доли кислорода и в составе атмосферы во время выдержки в обезуглероживающем отжиге находятся Н2 и Н2О или Н2, Н2О и инертный газ, и отношение рН2О/рН2 парциального давления Н2О к парциальному давлению Н2 составляет 0,05-0,75 и скорость потока атмосферного газа на единицу площади составляет 0,01-1 Нм3/мин⋅м2, в результате чего доля кристаллических зерен в смешанной области покрытия и стального листа, имеющих угол отклонения не более 10 градусов от ориентировки Госса кристаллических зерен стального листа, составляет не более 50% для получения таким образом листа из текстурированной стали с превосходными свойствами покрытия и магнитными характеристиками. Патентный документ 8 раскрывает способ, в котором температурная зона, по меньшей мере, не ниже 650°С на стадии нагрева процесса обезуглероживающего отжига нагревается до не ниже 800°С при скорости нагрева не менее 100°С/с и атмосфера этой температурной зоны состоит из инертного газа с содержанием 10-6-10-2 объемной доли кислорода и атмосфера во время выдержки в обезуглероживающем отжиге состоит из Н2 и Н2О или Н2, Н2О и инертного газа, и отношение рН2О/рН2 парциального давления Н2О к парциальному давлению Н2 составляет 0,15-0,65, чтобы тем самым получить лист из текстурированной стали с превосходными свойствами покрытия и магнитными характеристиками.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP-А-Н08-67913

Патентный документ 2: JP-В-S56-52117 (JP-А-S50-79442)

Патентный документ 3: JP-В-S53-28375 (JP-А-S48-39338)

Патентный документ 4: JP-А-2002-60957

Патентный документ 5: JP-А-Н10-298653

Патентный документ 6: JP-А-Н07-62436

Патентный документ 7: JP-А-2003-27194

Патентный документ 8: патент Японии №3537339 (JP-А-2000-204450)

Краткое изложение существа изобретения

Задача, решаемая изобретением

Была предпринята попытка улучшить магнитные характеристики и свойства покрытия измельчением зерна вторичной рекристаллизации способами, описанными в патентных документах, в частности, соответствующим контролем условий нагрева в отжиге первичной рекристаллизации (обезуглероживающий отжиг). Однако даже если используется любое сочетание вышеуказанных способов, при этом установлены некоторые случаи, когда свойства покрытия, в частности адгезия покрытия, являются неудовлетворительными.

Настоящее изобретение выполнено с учетом вышеуказанных проблем, присущих традиционным способам, и предлагает лист из текстурированной электротехнической стали, имеющий стабильно высокие магнитные характеристики и адгезию покрытия, даже если проводят быстрый нагрев в отжиге первичной рекристаллизации (обезуглероживающий отжиг).

Решение задачи

Авторы настоящего изобретения сосредоточились на том, что покрытие на поверхности листа из текстурированной электротехнической стали состоит из двух слоев покрытия, т.е. слой покрытия, сформированный на поверхности стального листа и в основном состоящий из оксида, и слой покрытия, сформированный на внешней поверхности и в основном состоящий из стекла, и провели различные исследования возможности улучшения адгезии покрытия для решения поставленной задачи. В результате было установлено, что не только магнитные характеристики, но и адгезия между слоем покрытия на поверхности стального листа и стальным листом может быть в значительной степени улучшена соответствующим контролем отношения между натяжением слоя покрытия, сформированного на поверхности стального листа и состоящего в основном из оксида, и нанесенного на стальной лист, и натяжением слоя покрытия, сформированного на внешней поверхности и состоящего в основном из стекла, и нанесенного на стальной лист, и изобретение было выполнено.

То есть настоящее изобретение относится к листу из текстурированной электротехнической стали с изоляционным покрытием, создающим натяжение на поверхности листа, состоящим из слоя покрытия А, сформированного на поверхности стального листа и в основном состоящего из оксида, и слоя покрытия В, сформированного внешней поверхности и в основном состоящего из стекла, характеризующемуся тем, что отношение R (σB/σA) натяжения σB слоя покрытия В на внешней поверхности, нанесенного на стальной лист, к натяжению σΑ слоя покрытия А на поверхности стального лист, нанесенного на стальной лист, находится в диапазоне 1,20-4,0.

Лист из текстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что оксид слоя покрытия А на поверхности стального листа является форстеритом и стекло слоя покрытия В на внешней поверхности является кремнефосфатным стеклом, содержащим один или более металлических элементов, выбранных из Mg, Al, Са, Ti, Nd, Mo, Сr, В, Та, Сu и Μn.

Кроме того, лист из текстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что натяжение σA слоя покрытия А на поверхности стального листа, нанесенного на стальной лист, составляет не более 6 МПа.

Кроме того, лист из текстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что масса покрытия слоя покрытия А на поверхности стального листа составляет 1,0-3,0 г/м2 (с обеих сторон) в пересчете на кислород.

Лист из текстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что его формируют проведением с холоднокатаным листом, прокатанным до конечной толщины, отжига вторичной рекристаллизации после отжига первичной рекристаллизации при скорости нагрева не менее 50°С/с от 100°С до 700°С.

Эффект изобретения

В соответствии с настоящим изобретением можно стабильно изготавливать лист из текстурированной электротехнической стали, имеющий отличные магнитные характеристики и адгезию покрытия только контролем отношения натяжения, создаваемом на стальном листе, между слоем покрытия на поверхности стального листа, состоящего в основном из оксида, и слоя покрытия на внешней поверхности, в основном состоящего из стекла, в необходимом диапазоне, не требующим точного контроля формирования слоя покрытия в отжиге первичной рекристаллизации и отжиге первичной рекристаллизации в сочетании с обезуглероживающим отжиге или отжиге вторичной рекристаллизации. Кроме того, в соответствии с изобретением можно обеспечить как адгезию покрытия, так и магнитные характеристики даже стальных листов, не подвергнутых быстрому нагреву в отжиге первичной рекристаллизации или отжиге первичной рекристаллизации в сочетании с обезуглероживающим отжигом, так что промышленные эффекты весьма значительны.

Осуществления изобретения

Как указано ранее, в известном уровне техники предпринимались попытки улучшить магнитные характеристики и свойства покрытий измельчением зерна вторичной рекристаллизации соответствующим контролем условий нагрева в отжиге первичной рекристаллизации или отжиге первичной рекристаллизации в сочетании с обезуглероживающим отжиге (далее называемым просто отжигом первичной рекристаллизации), но актуальным является то, что не получается обязательное стабильное улучшение адгезии покрытия. Авторы изобретения провели много экспериментов, и изучали процесс, и в результате пришли к следующему.

Способ проведения быстрого нагрева в отжиге первичной рекристаллизации для измельчения зерна вторичной рекристаллизации является подходящим способом улучшения магнитных характеристик, но оказывает большое влияние на начальное состояние окисления поверхности стального листа и, в частности, уменьшает плотность внутреннего оксидного слоя, формируемого обезуглероживающим отжигом, что оказывает вредное воздействие на плотность керамического покрытия, формируемого в процессе отжига вторичной рекристаллизации, и в результате на адгезию покрытия к стальному листу и служит причиной ухудшения свойств покрытия.

Таким образом, авторы настоящего изобретения сосредоточились на том, что покрытие на поверхности листа из текстурированной электротехнической стали состоит из двух слоев покрытия, т.е. слой покрытия, сформированного на поверхности стального листа и в основном состоящего из оксида, и слой покрытия, сформированного на внешней поверхности и в основном состоящего из стекла, и дополнительно исследовали возможности улучшения адгезии покрытия. В результате было установлено, что не только магнитные характеристики, но также адгезия покрытия между слоем покрытия на поверхности стального листа и стальным листом могут быть значительно улучшены контролем отношения R(=σB/σA) между натяжением σA слоя покрытия, сформированного на поверхности стального листа и в основном состоящего из оксида (далее "слой покрытия на поверхности стального листа" или "слой покрытия А"), нанесенного на стальной лист, и натяжением σB слоя покрытия, сформированного на верхней поверхности и в основном состоящего из стекла (далее "слой покрытия на верхней поверхности" или "слой покрытия В"), нанесенного на стальной лист (далее просто "отношение натяжения") в соответствующем диапазоне.

То есть лист из текстурированной электротехнической стали в соответствии с изобретением представляет собой лист из текстурированной электротехнической стали, имеющий на своей поверхности тип изоляционного покрытия, создающего натяжение, состоящего из двух слоев, слоя покрытия А, сформированного на поверхности стального листа и в основном состоящего из оксида, и слоя покрытия В, сформированного на верхней поверхности и в основном состоящего из стекла, причем отношение (отношение натяжения) R(σB/σA) натяжения σB слоя покрытия слоя В на верхней поверхности, нанесенного на стальной лист, к натяжению σA слоя покрытия А на поверхности стального листа, нанесенного на стальной лист, должно находиться в диапазоне 1,20-4,0.

Когда отношение натяжения R составляет менее 1,20, получается недостаточный эффект снижения потерь в железе в слое покрытия на верхней поверхности, создающего более высокое натяжение на стальном листе, чем слой покрытия на поверхности стального листа. Хотя, когда отношение натяжения R превышает 4,0, натяжение слоя покрытия на поверхности стального листа, создаваемого слоем покрытия на верхней поверхности, становится чрезмерным, что негативно влияет на адгезионную прочность поверхности раздела между стальным листом и слоем покрытия на поверхности стального листа, что уменьшает адгезию покрытия. Отношение натяжения R предпочтительно составляет 1,4-3,0.

Кроме того, натяжение слоя покрытия на поверхности стального листа, нанесенного на стальной лист, представляет собой натяжение в направлении прокатки, величина которого может быть рассчитана по следующей формуле из величины искривления стального листа, когда слой покрытия на одной верхней поверхности стального листа удаляется щелочью, кислотой или т.п.

Натяжение, создаваемое на стальном листе (МПа)=(модуль Юнга стального листа (ГПа))×толщина стали (мм)×величина искривления (мм)÷(длина испытуемого образца для измерения искривления (мм))2×103 (где 132 ГПа используется в качестве модуля Юнга стального листа).

Кроме того, когда слой покрытия состоит из двух слоев, натяжение каждого слоя измеряют так, чтобы сначала удалялся только самый верхний слой (слой В) для измерения искривления, из которого вычисляется натяжение слоя В, и затем удалялся внутренний слой (слой А) для измерения искривления, из которого вычисляется натяжение (слой А+слой В), и разность натяжения между слоем В и (слой А+слой В) рассматривается как натяжение внутреннего слоя (слой А).

Слой покрытия на поверхности стального листа, в основном состоящего из оксида, на листе из текстурированной электротехнической стали в соответствии с изобретением, предпочтительно является керамическим слоем, таким как форстерит, кордиерит или т.п., и среди них форстерит является более предпочтительным. Когда слой покрытия представляет собой оксидное покрытие, в основном состоящее из форстерита, он может быть получен с низкими затратами нанесением отжигового сепаратора, в основном состоящего из MgO, после обезуглероживающего отжига и затем проведением окончательного отжига.

В то же время слой покрытия на верхней поверхности, в основном состоящего из стекла, предпочтительно изготавливают из стекла на кремнефосфатной основе. Когда слой покрытия является стеклом на кремнефосфатной основе, большое усилие натяжения может быть создано на стальном листе, даже при низкотемпературном прокаливании не выше 1000°С. Кроме того, стекло на кремнефосфатной основе предпочтительно содержит один или более металлических элементов, выбранных из Mg, Al, Са, Ti, Nd, Mo, Сr, В, Та, Сu и Μn с целью повышения химической стойкости к воде, в качестве защиты.

Предпочтительно в листе из текстурированной электротехнической стали в соответствии с настоящим изобретением натяжение σA слоя покрытия на поверхности стального листа, создаваемое на стальном листе, составляет не более 6 МПа. Когда оно не более 6 МПа, напряжение между стальным листом и слоем покрытия на поверхности стального листа является относительно небольшим, так что критическое значение напряжения, вызывающее отслаивание покрытия, становится высоким, даже при испытании на изгиб и отслаивание и, следовательно, адгезия покрытия возрастает. Однако для получения эффекта снижения потерь в железе натяжение σA предпочтительно должно быть не менее 1,0 МПа. Более предпочтительно оно находится в диапазоне 1,5-4,0 МПа.

Предпочтительно в листе из текстурированной электротехнической стали в соответствии с изобретением масса покрытия слоя покрытия на поверхности стального листа (слой, в основном состоящий из оксида) составляет 1,0-3,0 г/м2 в пересчете на кислород. Когда она составляет не менее 1,0 г/м2, коэффициент покрытия стального листа слоем покрытия становится достаточно высоким и однородность внешнего вида слоя покрытия становится превосходной, даже если формируется слой верхнего покрытия, в основном состоящего из стекла. В то время как, когда она составляет не более 3,0 г/м2, толщина слоя покрытия на поверхности стального листа становится тонкой и, следовательно, адгезия покрытия является превосходной. Более предпочтительно она cоставляет 1,5-3,0 г/м2.

Кроме того, лист из текстурированной электротехнической стали по изобретению изготавливают обычным хорошо известным способом и может быть использован, если два слоя, состоящих из слоя покрытия, в основном состоящего из оксида, и другого верхнего слоя на поверхности, в основном состоящего из стекла, присутствуют на поверхности стального листа, но стальной лист предпочтительно изготавливают способом, представленным ниже.

Во-первых, исходный стальной материал (сляб) в качестве исходного материала листа из текстурированной электротехнической стали в соответствии с изобретением предпочтительно должен иметь следующий химический состав.

С: 0,001-0,10 мас. %.

С является элементом, эффективным в создании зерна в ориентировке Госса, и предпочтительно содержится в количестве не менее 0,001 мас. %, чтобы эффективно достигать такой эффект. Однако когда оно превышает 0,10 мас. %, то затруднено обезуглероживание до уровня, не вызывающего магнитное старение (не более 0,005 мас. %) в последующем обезуглероживающем отжиге. Таким образом, содержание С предпочтительно составляет 0,001-0,10 мас. %. Более предпочтительно оно составляет 0,010-0,08 мас. %.

Si: 1,0-5,0 мас. %.

Si является элементом, необходимым не только для увеличения электрического сопротивления стали для снижения потерь в железе, но и стабилизирующим ОЦК структуру железа, позволяющую осуществлять термическую обработку при высокой температуре, и предпочтительно добавляется в количестве, по меньшей мере, 1,0 мас. %. Однако добавление, превышающее 5,0 мас. %, затрудняет выполнение холодной прокатки. Таким образом, содержание Si предпочтительно находится в диапазоне 1,0-5,0 мас. %. Более предпочтительно оно находится в диапазоне 2,0-4,5 мас. %.

Μn: 0,01-1,0 мас. %.

Μn не только эффективно способствует улучшению горячеломкости стали, но и образует выделения, такие как MnS, MnSe и т.п., когда содержатся Se и S, действуя в качестве ингибитора. Когда содержание Μn составляет менее 0,01 мас. %, вышеуказанный эффект становится недостаточным, в то время как если оно превышает 1,0 мас. %, размер зерен выделений, таких как MnSe или т.п., укрупняется с исчезновением действия в качестве ингибитора. Таким образом, содержание Μn предпочтительно составляет 0,01-1,0 мас. %. Более предпочтительно оно находится в диапазоне 0,015-0,80 мас. %.

Раств. Аl: 0,003-0,050 мас. %.

Аl является элементом, подходящим для формирования ΑlΝ в стали в качестве вторичной дисперсной фазы и действующей в качестве ингибитора. Когда добавленное количество менее 0,003 мас. %, недостаточно количество выделения ΑlΝ, в то время как при его добавлении в количестве, превышающем 0,050 мас. %, ΑlΝ выделяется в укрупненном состоянии с потерей действия в качестве ингибитора. Таким образом, содержание Аl предпочтительно составляет 0,003-0,050 мас. % в виде раств. Аl. Более предпочтительно оно составляет 0,005-0,045 мас. %.

Ν: 0,001-0,020 мас. %.

N является элементом, необходимым для формирования ΑlΝ, подобно Аl. Когда добавленное количество составляет менее 0,001 мас. %, выделение ΑlΝ становится недостаточным, в то время как при его добавлении в количестве, превышающем 0,020 мас. %, возникают вздутия или т.п. при повторном нагреве сляба, что вызывает дефекты поверхности. Таким образом, содержание N находится в диапазоне 0,001-0,020 мас. %. Более предпочтительно оно находится в диапазоне 0,002-0,015 мас. %.

Один или два элемента, выбранных из S и Se: 0,001-0,05 мас. % в сумме.

S и Se являются элементами, пригодными для связывания Μn и Сu с образованием MnS, MnSe, Cu2-xSe и Cu2-xS в качестве вторичной дисперсной фазы в стали и действия в качестве ингибитора. Когда общее содержание S и Se составляет менее 0,001 мас. %, вышеуказанный эффект незначителен, а если оно превышает 0,05 мас. %, не только становится недостаточным формирование твердого раствора при повторном нагреве сляба, но также возникают поверхностные дефекты продукта. Таким образом, в каждом случае раздельного и совместного добавления, вводимое количество предпочтительно находится в диапазоне 0,01-0,05 мас. % в сумме. Более предпочтительно оно находится в диапазоне 0,015 - 0,045 мас. %.

Исходная сталь, используемая для листа из текстурированной электротехнической стали в соответствии с изобретением, может содержать один или несколько элементов, выбранных из Сu: 0,01-0,2 мас. %, Ni: 0,01-0,5 мас. %, Сr: 0,01-0,5 мас. %, Sb: 0,01-0,1 мас. %, Sn: 0,01-0,5 мас. %, Мо: 0,01-0,5 мас. % и Bi: 0,001-0,1 мас. % в дополнение к вышеуказанному химическому составу. Эти элементы легко сегрегируются на кристаллических зернах или на их поверхности и действуют в качестве вспомогательного ингибитора, так что возможно дальнейшее улучшение магнитных характеристик при их добавлении. Однако если какой-либо из элементов, добавляется в количестве, меньшем, чем каждое добавленное количество, не может быть получен эффект от добавления. Если оно превышает добавленное количество, легко получается плохой внешний вид покрытия или проходит неудовлетворительная вторичная рекристаллизация, так что при их добавлении, каждое добавленное количество предпочтительно находится в пределах вышеуказанного диапазона.

Также исходная сталь, используемая для листа из текстурированной электротехнической стали в соответствии с изобретением, может содержать один или несколько элементов, выбранных из В: 0,001-0,01 мас. %, Ge: 0,001-0,1 мас. %, As: 0,005-0,1 мас. %, Ρ: 0,005-0,1 мас. %, Те: 0,005-0,1 мас. %, Nb: 0,005-0,1 мас. %, Ti: 0,005-0,1 мас. % и V: 0,005-0,1 мас. % в дополнение к вышеуказанному химическому составу. Добавлением этих элементов может быть дополнительно усилено ингибирующее действие ингибитора для стабильного обеспечения более высоких магнитных характеристик.

Далее будет описан способ изготовления листа из текстурированной электротехнической стали в соответствии с изобретением из исходного материала стали, имеющего вышеуказанный химический состав.

Лист из текстурированной электротехнической стали в соответствии с изобретением может быть изготовлен способом, включающим ряд стадий плавки стали, имеющей вышеуказанный химический состав, обычным процессом доводки плавки для получения исходного материала стали (сляб) непрерывным процессом литья или разливкой в слитки и блюмингом слитков, горячей прокатки сляба для формирования горячекатаного листа, с проведением отжига в зоне горячих состояний или без него, выполнения однократной или многократной холодной прокатки горячекатаного листа с промежуточными отжигами между ними для получения холоднокатаного листа конечной толщины, отжига первичной рекристаллизации или отжига первичной рекристаллизации совместно с обезуглероживающим отжигом, нанесение отжигового сепаратора, например, в основном состоящего из MgO, на поверхность стального листа, сушки, намотки рулона, окончательного отжига для формирования слоя покрытия, состоящего в основном из форстерита, дальнейшего нанесения стекловидного изоляционного покрытия и проведения отжига-правки в сочетании с прокаливанием и коррекцией формы. Что касается технологических условий, отличных от отжига первичной рекристаллизации (обезуглероживающий отжиг) и нанесения отжигового сепаратора на поверхность стального листа перед окончательным отжигом, могут быть приемлемыми хорошо известные условия, так что они не имеют особых ограничений.

В отжиге первичной рекристаллизации или отжиге первичной рекристаллизации, совместном с обезуглероживающим отжигом, предпочтительно увеличить скорость нагрева в процессе нагрева до не менее 50°С/с. Таким быстрым нагревом может быть увеличена доля ориентировки Госса в текстуре первичной рекристаллизации для увеличения числа зерен в ориентировке Госса после вторичной рекристаллизации, в результате чего может быть снижен средний размер зерен для улучшения характеристик потерь в железе. Однако когда скорость нагрева становится слишком высокой, количество текстуры {111}, включенной в ориентировку Госса {110} <001>, уменьшается, и легко происходит неудовлетворительная вторичная рекристаллизация, так что верхний предел скорости нагрева предпочтительно составляет около 300°С/с. Более предпочтительно он находится в пределах диапазона 80-250°С/с.

Диапазон температур проведения быстрого нагрева в отжиге первичной рекристаллизации предпочтительно составляет 100-700°С/с. Температура, когда стальной лист достигает печи для отжига изменяется в соответствии с температурой окружающей среды, температурой в предшествующем процессе, временем перемещения стального листа и т.п., таким образом температура не ниже 100°С/с облегчает контроль. С другой стороны, если температура окончания быстрого нагрева превышает 700°С/с в начале первичной рекристаллизации, не только эффект быстрого нагрева насыщается, но и затраты на энергию, необходимую для быстрого нагрева, увеличиваются, что не является предпочтительным.

Когда обезуглероживающий отжига проводят в отжиге первичной рекристаллизации предпочтительно сделать содержание С в стали менее 0,0050 мас. % в процессе отжига. С этой целью, когда содержание С в исходном материале стали (сляб) составляет менее 0,0050 мас. %, его не обязательно проводить. Также обезуглероживающий отжиг можно не объединять с отжигом первичной рекристаллизации, но можно проводить отдельно. Когда обезуглероживающий отжиг проводят до отжига первичной рекристаллизации, необходимо проводить быстрый нагрев в обезуглероживающем отжиге.

Для формирования слоя покрытия, в основном состоящего из оксида, такого как форстерит, кордиерит или т.п., предпочтительно использовать отжиговый сепаратор, в основном состоящий из MgO или содержащий MgO в качестве отжигового сепаратора, нанесенный на поверхность стального листа после отжига первичной рекристаллизации и перед окончательным отжигом.

В случае формирования зеркальной поверхности без формирования форстерита в окончательном отжиге после формирования покрытия, в основном состоящего из оксида, с помощью такого метода, как CVD (химическое осаждение из паровой фазы), PVD (физического осаждения из паровой фазы), золь-гель метода, окисления стального листа или т.п. и затем формирования изоляционного покрытия, в основном состоящего из стекла, может быть использован отжиговый сепаратор, в основном состоящий из Al2O3. В этом случае, однако, масса покрытия в пересчете на в кислород на поверхности стального листа предпочтительно должна быть в диапазоне 1,0-3,0 г/м2.

Пример 1

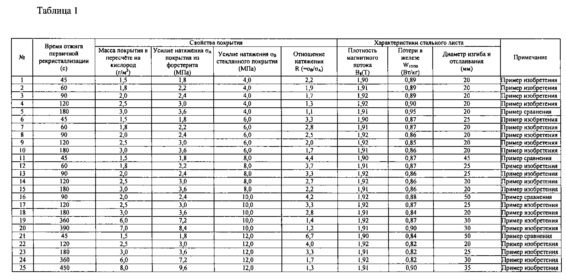

Сляб, содержащий С: 0,06 мас. %, Si: 3,3 мас. %, Μn: 0,08 мас. %, S: 0,001 мас. %, Аl: 0,015 мас. %, Ν: 0,006 мас. %, Сu: 0,05 мас. % и Sb: 0,01%, повторно нагревают при 1100°С в течение 30 минут, подвергают горячей прокатке для получения горячекатаного листа толщиной 2,2 мм, который подвергают отжигу в зоне горячих состояний при 1000°С в течение 1 минуты, и затем выполняют холодную прокатку для получения холоднокатаного листа конечной толщины 0,23 мм. Испытуемый образец шириной 100 мм и длиной 400 мм отрезают из центральной части рулона холоднокатаного листа, нагревают от комнатной температуры до 820°С со скоростью нагрева 20°С/с и подвергают отжигу первичной рекристаллизации в сочетании с обезуглероживающим отжигом во влажной атмосфере в лаборатории. При этом время отжига первичной рекристаллизации изменяется по-разному, как показано в таблице 1, чтобы варьировать массу покрытия в пересчете на кислород на поверхности стального листа после отжига.

Далее испытуемый образец покрывают водной суспензией отжигового сепаратора, содержащего 10 частей масс. ТiO2 на 100 частей масс. MgO, сушат и подвергают окончательному отжигу нагревом от 300°С до 800°С в течение 100 часов, нагревом до 1200°С со скоростью 50°С/ч для завершения вторичной рекристаллизации и затем выдержкой 1200°С в течение 5 часов для очистки. Затем жидкость для нанесения изоляционного покрытия, создающего натяжение, на основе кремнефосфата, имеющего химический состав, содержащий 30% мол. фосфата магния в виде Mg(PO3)2, 60% мол. коллоидного диоксида кремния в виде SiO2 и 10% мол СrО3, наносят на поверхность испытуемого образца и обжигают при 850°С в течение 1 минуты. В это время натяжение изоляционного покрытия, создающего натяжение, нанесенного на стальной лист, изменяется различным образом за счет изменения массы жидкого покрытия.

В случае испытуемого образца, полученного таким образом, измеряют натяжение (σA, σB) покрытия форстерита (слоя покрытия на поверхности стального листа) и стекловидного покрытия (слоя покрытия на верхней поверхности), созданное на стальном листе, магнитный поток В8 с намагничивающей силой 800 А/м и потери в железе W17/50 при 1,7 Тл и 50 Гц, в то время как испытание на отслаивание покрытия (испытание на изгиб и отслаивание) проводят после отжига для снятия напряжений при 800°С в течение 3 часов в атмосфере азота, результаты которого также приведены в таблице 1.

Как видно из таблицы 1, когда отношение натяжения R менее 1,20, потери в железе W17/50 ухудшаются до 0,95 Вт/кг, в то время как, если оно не менее 4,0, стойкость к изгибу и отслаиванию ухудшается до не менее 45 мм. В то время как, когда R, применимое к примеру изобретения, находится в диапазоне 1,20-4,0, и магнитные характеристики и свойства покрытия являются подходящими, и, когда масса покрытия в пересчете на кислород покрытия форстерита составляет 1,0-3,0 г/м2 и натяжение покрытия форстерита, создаваемое на стальном листе, составляет не более 6 МПа, стойкость к изгибу и отслаиванию намного лучше, поскольку составляет не более 25 мм.

Пример 2

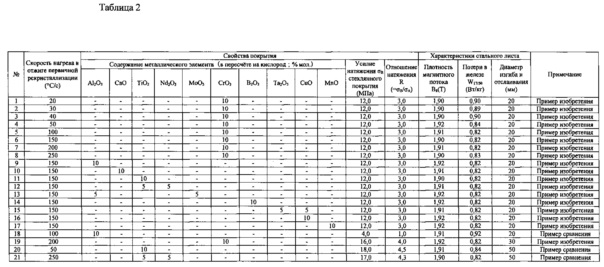

Из того же холоднокатаного листа, что использован в примере 1, вырезают испытуемый образец шириной 100 мм и длиной 400 мм, который подвергают отжигу первичной рекристаллизации в сочетании с обезуглероживающим отжигом при нагреве от 100°С до 700°С при скорости нагрева, показанной в таблице 2, с дальнейшим нагревом до 850°С при 20°С/с и выдержке в течение 120 секунд во влажной атмосфере в лаборатории. Затем водную суспензию отжигового сепаратора, содержащего Al2O3 и MgO при массовом отношении 3:2, наносят на поверхность испытуемого образца и сушат. После этого испытуемый образец подвергают окончательному отжигу нагревом от 300°С до 800°С в течение 100 часов, нагревом до 1250°С со скоростью 50°С/ч для завершения вторичной рекристаллизации и затем проведением очистки при 1250°С в течение 5 часов для формирования покрытия, состоящего из кордиерита (2MgO⋅2Al2O3⋅5SiO2) на поверхности стального листа. Здесь масса покрытия в пересчете на кислород составляет 2,0 г/м2, и натяжение, создаваемое на стальном листе, составляет 4,0 МПа.

Изоляционное покрытие, создающее натяжение, на основе кремнефосфата, содержащее 30% мол. фосфата магния в виде Мg(РО3)2, 60% мол. коллоидного диоксида кремния в виде SiO2 и 10% мол. в сумме различных металлических элементов, перечисленных в таблице 2, в пересчете на кислород, наносят на поверхность испытательного образца и прокаливают при 880°С в течение 1 минуты. При этом натяжение, создаваемое на стальном листе, изменяется за счет изменения различным образом массы покрытия слоя покрытия.

В случае испытуемого образца, полученного таким образом, измеряют натяжение (σA, σB) покрытия форстерита (слоя покрытия на поверхности стального листа) и стекловидного покрытия (слоя покрытия на верхней поверхности), созданное на стальном листе, магнитный поток B8 с намагничивающей силой 800 А/м и потери в железе W17/50 при 1,7 Тл и 50 Гц, в то время как испытание на отслаивание покрытия (испытание на изгиб и отслаивание) проводят после отжига для снятия напряжений при 800°С в течение 3 часов в атмосфере азота, результаты которого также приведены в таблице 2.

Как видно из таблицы 2, и магнитные характеристики, и свойства покрытия являются подходящими, когда отношение натяжения R составляет 1,20-4,0 и когда скорость нагрева в отжиге первичной рекристаллизации превышает 50°С/с, потери в железе W17/50 дополнительно улучшаются, составляя не более 0,84 Вт/кг.

Изобретение относится к листу из текстурированной электротехнической стали и может быть использовано в качестве материала сердечника электрических трансформаторов, генераторов и т.п. Лист из текстурированной электротехнической стали с изоляционным покрытием, создающим натяжение на поверхности листа, состоящим из слоя покрытия А, сформированного на поверхности стального листа и состоящего из оксида, и слоя покрытия В, сформированного на верхней поверхности и состоящего из стекла, при этом отношение R(σB/σA) натяжения σB слоя покрытия В на верхней поверхности, создаваемого на стальном листе в направлении прокатки, к натяжению σA слоя покрытия А, создаваемому на поверхности стального листа в направлении прокатки, находится в диапазоне 1,20-4,0. Изобретение направлено на получение листа из электротехнической текстурированной стали, обладающего стабильно высокими магнитными свойствами и хорошей адгезией покрытия. 7 з.п. ф-лы, 2 табл., 2 пр.

1. Лист из текстурированной электротехнической стали с изоляционным покрытием, создающим натяжение на поверхности листа, состоящим из слоя покрытия А, сформированного на поверхности стального листа и состоящего из оксида, и слоя покрытия В, сформированного на верхней поверхности и состоящего из стекла, характеризующийся тем, что отношение R(σB/σA) натяжения σB слоя покрытия В на верхней поверхности, создаваемого на стальном листе в направлении прокатки, к натяжению σA слоя покрытия А, создаваемому на поверхности стального листа в направлении прокатки, находится в диапазоне 1,20-4,0.

2. Лист по п. 1, в котором оксид слоя покрытия А на поверхности стального листа является форстеритом и стекло слоя покрытия В на верхней поверхности является стеклом на основе кременефосфата, содержащим один или более металлических элементов, выбранных из Mg, Al, Са, Ti, Nd, Mo, Cr, В, Та, Cu и Mn.

3. Лист по п. 1 или 2, в котором натяжение σA слоя покрытия А, создаваемое на поверхности стального листа в направлении прокатки, составляет не более 6 МПа.

4. Лист по п. 1 или 2, характеризующийся тем, что масса покрытия слоя покрытия А на поверхности стального листа составляет 1,0-3,0 г/м2 с обеих сторон в пересчете на кислород.

5. Лист по п. 3, характеризующийся тем, что масса покрытия слоя покрытия А на поверхности стального листа составляет 1,0-3,0 г/м2 с обеих сторон в пересчете на кислород.

6. Лист по любому из пп. 1, 2 или 5, который получен путем отжига вторичной рекристаллизации холоднокатаного листа, прокатанного до конечной толщины, после отжига первичной рекристаллизации при нагреве со скоростью нагрева не менее 50°С/с от 100°С до 700°С.

7. Лист по п. 3, который получен путем отжига вторичной рекристаллизации холоднокатаного листа, прокатанного до конечной толщины, после отжига первичной рекристаллизации при нагреве со скоростью нагрева не менее 50°С/с от 100°С до 700°С.

8. Лист по п. 4, который получен путем отжига вторичной рекристаллизации холоднокатаного листа, прокатанного до конечной толщины, после отжига первичной рекристаллизации при нагреве со скоростью нагрева не менее 50°С/с от 100°С до 700°С.

| JP 2006137972 A, 01.06.2006 | |||

| ЛИСТ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ОБЛАДАЮЩЕЙ ВЫСОКОЙ ПРОЧНОСТЬЮ НА РАСТЯЖЕНИЕ, ИЗОЛЯЦИОННАЯ ПЛЕНКА И СПОСОБ ОБРАБОТКИ ТАКОЙ ИЗОЛЯЦИОННОЙ ПЛЕНКИ | 2007 |

|

RU2407818C2 |

| JP 2010249616 A, 04.11.2010 | |||

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ИСКЛЮЧИТЕЛЬНО ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2007 |

|

RU2378393C1 |

| ТЕКСТУРИРОВАННАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ С ИСКЛЮЧИТЕЛЬНО ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2006 |

|

RU2363739C1 |

Авторы

Даты

2017-12-20—Публикация

2014-10-23—Подача