Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из текстурированной электротехнической стали, который имеет низкие потери в железе и подходит в качестве материала стального сердечника трансформатора, и к способу его изготовления.

Известный уровень техники

Лист из текстурированной электротехнической стали, представляет собой мягкий магнитный материал, используемый в качестве материала стального сердечника трансформаторов, генераторов и т.п., и имеет кристаллическую микроструктуру, в которой ориентация <001>, которая является осью легкого намагничивания железа, соответствует направлению прокатки стального листа. Такая кристаллическая микроструктура формируется путем преимущественного роста больших кристаллических зерен в ориентации {110}<001>, которая называется ориентацией Госса, когда окончательный отжиг вторичной рекристаллизации выполняется в процессе изготовления листа из текстурированной электротехнической стали

Известно при изготовлении листов из текстурированной электротехнической стали использование выделений, называемых ингибиторами, во время окончательного отжига для осуществления вторичной рекристаллизации кристаллических зерен с ориентацией Госса. Примеры этого метода, которые практически используются, включают способ использования AlN и MnS и способ использования MnS и MnSe. Несмотря на то, что сляб необходимо повторно нагревать до температуры 1300°С или выше, эти способы использования ингибиторов чрезвычайно полезны для стабильного осуществления роста зерна вторичной рекристаллизации.

Кроме того, также известен способ усиления действия этих ингибиторов использованием Pb, Sb, Nb и Te и использованием Zr, Ti, B, Nb, Ta, V, Cr и Mo. JP 3357615 B2 (PTL 1) раскрывает способ использования Bi, Sb, Sn и P, которые являются элементами сегрегирующимися на границах зерен, в дополнение к использованию нитридов в качестве ингибиторов. JP 5001611 B2 (PTL 2) раскрывает способ получения подходящих магнитных свойств с использованием Sb, Nb, Mo, Cu и Sn, которые являются элементами, которые выделяются на границах зерен, даже при изготовлении более тонкого сляба, чем обычно.

Раскрытие сущности изобретения

Техническая проблема

В последние годы магнитные свойства значительно улучшены и существует потребность в изготовлении листа из текстурированной электротехнической стали, для которого стабильно достигают высокий уровень магнитных свойств. Однако даже при добавлении по меньшей мере одного элемента из Sb, Sn, Mo, Cu и P, которые являются элементами сегрегирующимися на границах зерен, для улучшения магнитных свойств, существует значительная проблема в том, что магнитные свойства фактически не улучшаются, и низкие потери в железе не могут быть получены.

Поэтому было бы полезно создать лист из текстурированной электротехнической стали с низкими потерями в железе даже при включении по меньшей мере одного элемента из Sb, Sn, Mo, Cu и P, которые являются элементами сегрегирующимися на границах зерен, и способ его изготовления.

Решение проблемы

В целом, при улучшении магнитных свойств с использованием выделений, которые называются ингибиторами, в ходе процесса изготовления эти выделения блокируют смещение доменной стенки в конечном продукте, вызывая ухудшение магнитных свойств. Поэтому окончательный отжиг проводят в условиях, при которых N, S, Se и т.п., которые являются элементами образующими выделения, подлежат удалению из стальной подложки либо в покрытие, либо из системы. Иными словами, окончательный отжиг проводят в течение от нескольких часов до нескольких десятков часов при высокой температуре около 1200°С в атмосфере, в основном состоящей из H2. Этой обработкой содержание N, S и Se в стальной подложке уменьшаются до аналитического предела или ниже, и могут быть обеспечены подходящие магнитные свойства конечного продукта без формирования выделений.

С другой стороны, когда по меньшей мере один из элементов Sb, Sn, Mo, Cu и P, которые являются элементами сегрегирующимися на границах зерен, включен в сляб, эти элементы не перемещаются в покрытие или удаляются из системы во время окончательного отжига. Соответственно, мы думали, что эти элементы могут иметь некоторый эффект, который делает магнитные свойства неустойчивыми во время отжига-правки. Согласно нашим наблюдениям, многие дислокации встречаются вблизи границ кристаллических зерен в листе из текстурированной электротехнической стали с ухудшенными магнитными свойствами. Причина, как полагают состоит в том, что Sb, Sn, Mo, Cu и P сегрегируются на границах зерен в процессе охлаждения после окончательного отжига.

В результате проведения интенсивного исследования для решения этой проблемы мы установили, что относительно времени, в течение которого лист при вторичной рекристаллизации выдерживается в определенном температурном диапазоне после окончательного отжига, эффективно контролировать линейное натяжение во время последующего отжига-правки. Считается, что в результате возникновение дислокаций вблизи границ кристаллических зерен стальной подложки может быть эффективно подавлено после отжига-правки и что ухудшение магнитных свойств, возникающее из-за блокировки смещения стенки домена дислокациями, может быть подавлено.

На основании вышеуказанных данных основные признаки наших стальных листов и способов их изготовления описаны ниже.

[1] Лист из текстурированной электротехнической стали, включающий; стальную подложку и пленку форстерита на поверхности стальной подложки, где

стальная подложка включает химический состав, содержащий (состоящий из) в % масс., Si: 2,0 - 8,0% и Mn: 0,005 - 1,0% и по меньшей мере один элемент из Sb: 0,010 - 0,200%, Sn: 0,010 - 0,200%, Mo: 0,010 - 0,200%, Cu: 0,010 - 0,200% и P: 0,010 - 0,200%, остальное Fe и побочные примеси; и

плотность дислокаций вблизи границ кристаллических зерен стальной подложки составляет 1,0×1013 м-2 или менее.

[2] Лист из текстурированной электротехнической стали по [1], причем химический состав дополнительно содержит в % масс. по меньшей мере один элемент из Ni: 0,010 - 1,50%, Cr: 0,01 - 0,50%, Bi : 0,005 - 0,50%, Te: 0,005 - 0,050% и Nb: 0,0010 - 0,0100%.

[3] Способ изготовления листа из текстурированной электротехнической стали, способ, включающий последовательно:

проведение горячей прокатки стального сляба для получения горячекатаного листа, стального сляба химического состава, содержащего (состоящего из), в % масс., Si: 2,0 - 8,0% и Mn: 0,005 - 1,0% и по меньшей мере один элемент из Sb: 0,010 - 0,200%, Sn: 0,010 -0,200%, Mo: 0,010 - 0,200%, Cu: 0,010 - 0,200% и P 0,010 - 0,200%, и остальное Fe и побочные примеси;

проведение отжига горячекатаного листа при необходимости;

проведение однократной, двукратной или многократной холодной прокатки горячекатаного листа с промежуточным отжигом между ними для получения холоднокатаного листа конечной толщины;

проведение отжига первичной рекристаллизации холоднокатаного листа для получения листа, подвергнутого первичной рекристаллизации;

нанесение отжигового сепаратора на поверхность листа, подвергнутого первичной рекристаллизации, и последующий окончательный отжиг для вторичной рекристаллизации листа, подвергнутого первичной рекристаллизации, для получения листа, подвергнутого вторичной рекристаллизации, который имеет пленку форстерита на поверхности стальной подложки; и

проведение отжига-правки листа, подвергнутого вторичной рекристаллизации, в течение 5 секунд или более и 60 секунд или менее при температуре 750°C или выше;

в котором во время отжига-правки Pr контролируют так, чтобы удовлетворять следующему условному выражению (1), так что плотность дислокаций вблизи границ кристаллического зерна стальной подложки составляет 1,0×1013 м-2 или менее:

Pr ≤ -0,075T + 18 (где T > 10 и 5 < Pr) (1)

где Pr (МПа) представляет собой линейное натяжение на листе, подвергнутом вторичной рекристаллизации, и T (ч) представляет собой время, необходимое после окончательного отжига, чтобы уменьшить температуру листа, подвергнутого вторичной рекристаллизации от 800°С до 400°С.

[4] Способ изготовления листа из текстурированной электротехнической стали по [3], в котором при охлаждении листа, подвергнутого вторичной рекристаллизации, после окончательного отжига лист, подвергнутый вторичной рекристаллизации, выдерживают в течение 5 часов или дольше при заданной температуре от 800°C до 400°C.

[5] Способ изготовления листа из текстурированной электротехнической стали по [3] или [4], в котором химический состав содержит в % масс., Sb: 0,010 - 0,100%, Cu: 0,015 - 0,100 % и P: 0,010 - 0,100%.

[6] Способ изготовления листа из текстурированной электротехнической стали по [3] - [5], в котором химический состав дополнительно содержит в % масс. по меньшей мере один элемент из Ni: 0,010 - 1,50 %, Cr: 0,01 - 0,50%, Bi: 0,005 - 0,50%, Te: 0,005 - 0,050% и Nb: 0,0010 - 0,0100%.

[7] Способ изготовления листа из текстурированной электротехнической стали по [3] - [6], в котором химический состав дополнительно содержит в % масс.: С: 0,010 - 0,100%, Al: 0,01% или менее, N: 0,005% или менее, S: 0,005% или менее и Se: 0,005% или менее.

[8] Способ изготовления листа из текстурированной электротехнической стали по [3] - [6], в котором химический состав дополнительно содержит в % масс.,

С: 0,010% - 0,100%; и,

по меньшей мере один элемент из

(i) Al: 0,010 - 0,050% и N: 0,003 - 0,020% и

(ii) S: 0,002 - 0,030% и/или Se: 0,003 - 0,030%.

Линейное натяжение во время отжига-правки упоминается в JP 2012-177162 A (PTL 3) и JP 2012-36447 A (PTL 4), но эти способы предназначены для предотвращения ухудшения растягивающего напряжения пленки форстерита и существенно отличаются от данного раскрытия, в котором предлагается уменьшить дислокации в стальной подложке. Мы фокусируемся на контроле взаимосвязи, которую мы недавно обнаружили, между временем, требуемым после окончательного отжига для снижения температуры листа, подвергнутого вторичной рекристаллизации, от 800°С до 400°С (далее также называемым «временем выдержки от 800°С до 400°С после окончательного отжига») и линейным натяжением при отжиге-правке.

Положительный эффект

Поскольку плотность дислокаций вблизи границ кристаллических зерен стальной подложки составляет 1,0×1013 м-2 или менее, наш лист из текстурированной электротехнической стали имеет низкие потери в железе даже при содержании по меньшей мере одного элемента из Sb, Sn, Mo, Cu и Р, которые являются элементами сегрегирующимися на границах зерен.

Наш способ изготовления листа из текстурированной электротехнической стали оптимизирует линейное натяжение Pr (МПа) на листе, подвергнутом вторичной рекристаллизации, во время отжига-правки по отношению к времени выдержки T (ч) от 800°С до 400°С после конечного отжига. Поэтому лист из текстурированной электротехнической стали, потери в железе которого являются низкими, и плотность дислокаций вблизи границ кристаллических зерен стальной подложки составляет низкое значение 1,0×1013 м-2 или менее, может быть получен, даже когда лист из текстурированной электротехнической стали содержит по меньшей мере один элемент из Sb, Sn, Mo, Cu и P.

Краткое описание чертежей

На прилагаемых чертежах:

фиг. 1 иллюстрирует зависимость между линейным натяжением Pr (МПа) на листе, подвергнутом вторичной рекристаллизации, во время отжига-правки и потерями в железе W17/50 (Вт/кг) конечного листа в эксперименте 1;

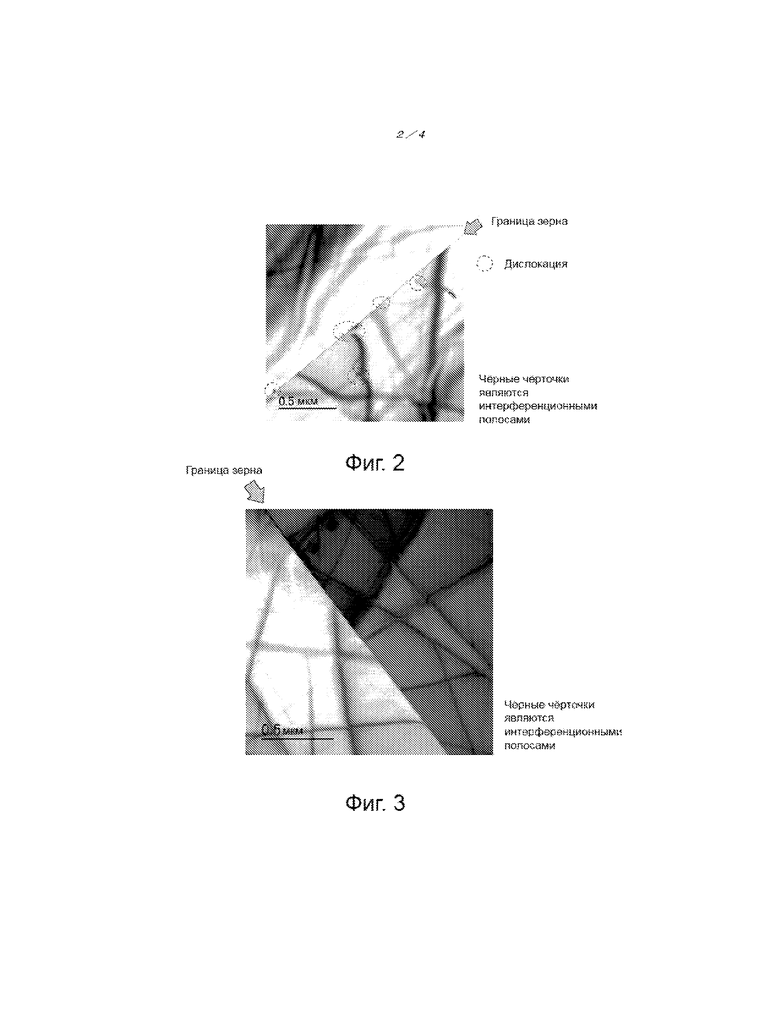

фиг. 2 представляет изображение ТЕМ вблизи границы зерен конечного листа, когда линейное натяжение Pr составляет 16 МПа, используя стальной сляб В в эксперименте 1;

фиг. 3 представляет изображение ТЕМ вблизи границы зерен конечного листа, когда линейное натяжение Pr составляет 8 МПа, используя стальной сляб В в эксперименте 1;

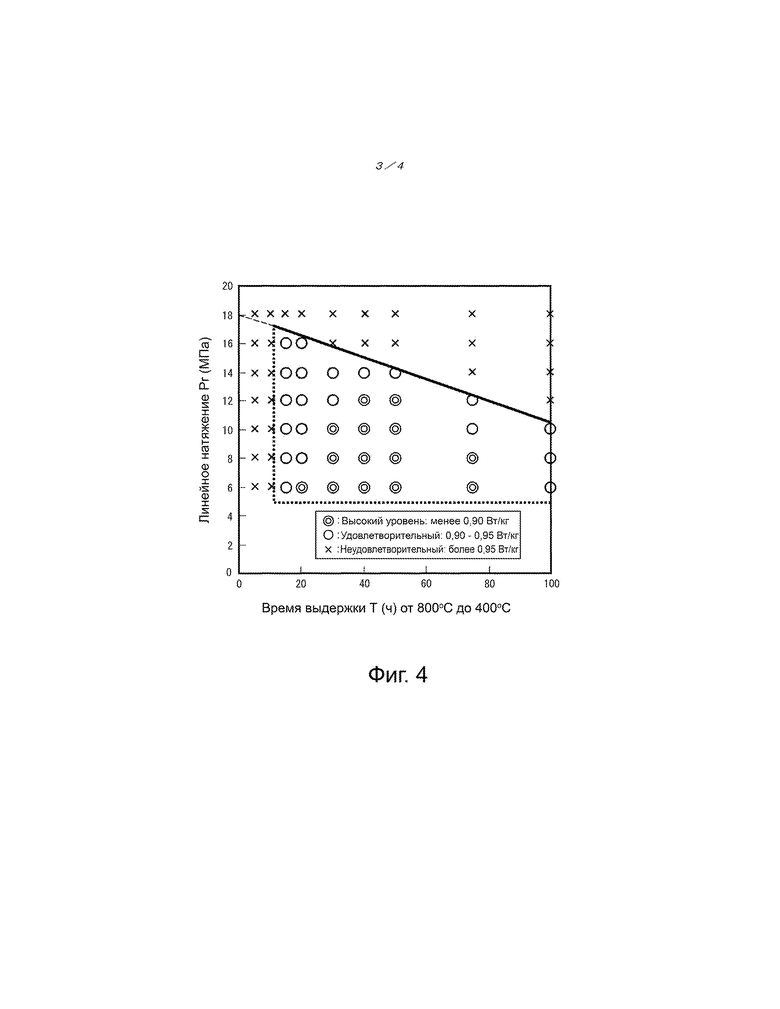

фиг. 4 представляет влияние на потери в железе W17/50 (Вт/кг) конечного листа времени выдержки T (ч) от 800°C до 400°C после окончательного отжига и линейного натяжения Pr (МПа) на листе, подвергнутом вторичной рекристаллизации, во время отжига-правки в эксперименте 2;

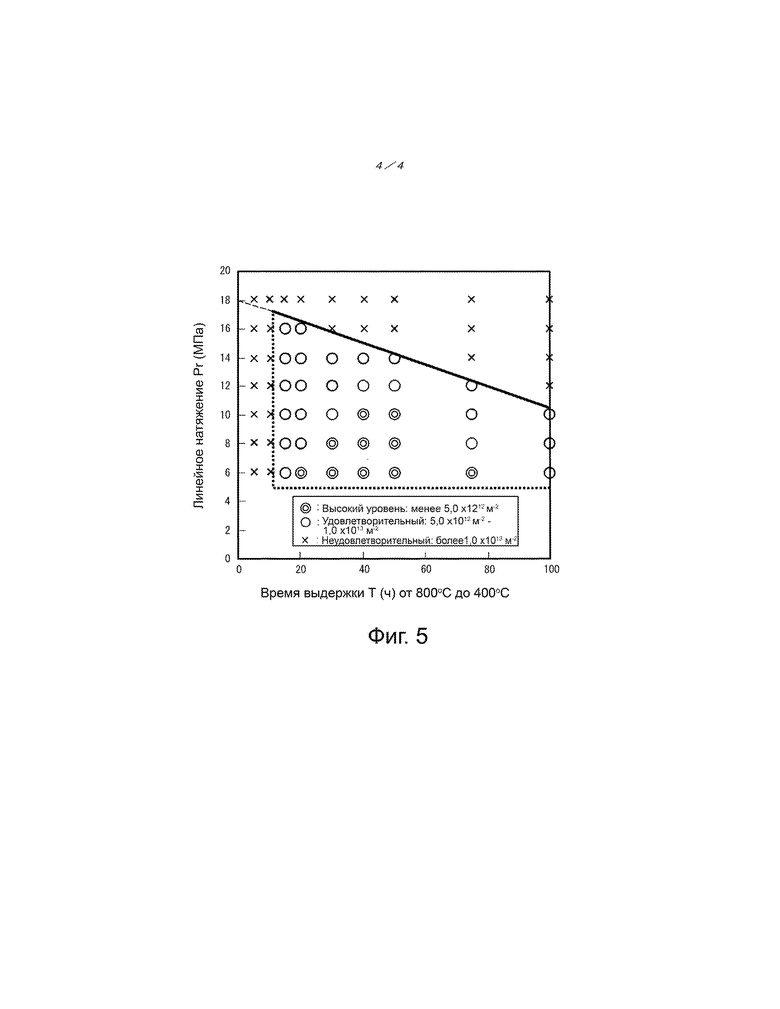

фиг. 5 представляет влияние плотности дислокаций (м-2) вблизи границ кристаллических зерен стальной подложки конечного листа времени выдержки T (ч) от 800°C до 400°C после окончательного отжига и линейного натяжения Pr (МПа) на листе, подвергнутом вторичной рекристаллизации, во время отжига-правки в эксперименте 2.

Осуществление изобретения

Ниже описываются эксперименты, посредством которых настоящее раскрытие выполнено.

Эксперимент 1.

Стальной сляб A, содержащий в % масс., C: 0,063%, Si: 3,35%, Mn: 0,09%, S: 0,0032%, N: 0,0020% и раств. Al: 0,0044% и стальной сляб B, содержащий в % масс., C: 0,065%, Si: 3,33%, Mn: 0,09%, S: 0,0030%, N: 0,0028%, раств. Al: 0,0048% и Sb: 0,037% получают непрерывной разливкой и сляб повторно нагревают до 1200°C. Затем эти стальные слябы подвергают горячей прокатке и доводят до горячекатаного листа толщиной 2,0 мм. После этого горячекатаные листы подвергают отжигу в течение 40 секунд при 1050°С и затем получают холоднокатаные листы толщиной 0,23 мм путем холодной прокатки. Кроме того, холоднокатаные листы подвергают отжигу первичной рекристаллизации, который также служит обезуглероживающим отжигом, в течение 130 секунд при 840°С во влажной атмосфере 50%Н2/50% N2 с точкой росы 60°С для получения листов, подвергнутых первичной рекристаллизации. Затем на поверхность листов, подвергнутых первичной рекристаллизации, наносят отжиговый сепаратор, в основном состоящий из MgO, и затем листы, подвергнутые первичной рекристаллизации, подвергают окончательному отжигу для вторичной рекристаллизации путем выдержки в течение 10 часов при 1200°С в атмосфере Н2, чтобы получить лист, подвергнутый вторичной рекристаллизации. Время выдержки T (час) от 800°С до 400°С после окончательного отжига устанавливают равным 40 часам. В этом раскрытии «температура листа, подвергнутого вторичной рекристаллизации» относится к температуре, измеренной в промежуточном положении между самым внутренним витком и самым внешним витком на краевой поверхности рулона листа, подвергнутого вторичной рекристаллизации (краевая поверхность является самой нижней частью, когда рулон поставлен стоймя).

Кроме того, для регулировки формы листы, подвергнутые первичной рекристаллизации, подвергают отжигу-правке в течение 30 секунд при 830°С для получения конечных листов. В это время линейное натяжение Pr (МПа) на листах, подвергнутых вторичной рекристаллизации, изменяют до различных значений. В этом раскрытии «линейное натяжение» относится к растягивающему напряжению, приложенному к листу, подвергнутому вторичной рекристаллизации, главным образом, чтобы предотвратить извитость при прохождении листа через печь непрерывного отжига и контролируется роликами натяжного устройства до и после печи отжига.

Потери в железе W17/50 (потери в железе при возбуждении 1,7 Тл с частотой 50 Гц) полученного конечного листа измеряют способом, предписанным JIS C2550. Фиг. 1 иллюстрирует результаты. Эти результаты показывают, что в случае стального сляба В, содержащего Sb, потери в железе W17/50 конечного листа могут быть снижены в достаточной степени по сравнению со стальным слябом А, когда линейное натяжение Pr установлено равным 15 МПа или менее. Для обеих стальных слябов А и В деформация ползучести возникает в конечном листе при линейном натяжении 18 МПа, что как полагают является причиной серьезного ухудшения магнитных свойств.

После проведения анализа компонентов стальной подложки этих конечных листов содержание С оказалось сниженным до около 12 масс. частей на миллион (млн-1) и содержание S, N и раств. Al изменялось до менее 4 млн-1 (ниже аналитического предела) для обоих стальных слябов А и В, но содержание Si, Mn и Sb было почти эквивалентно содержанию в слябах. Анализ компонентов стальных подложек выполняют после высушивания конечных листов после погружения в течение двух минут в 10% водный раствор HCl при 80°С для удаления пленки форстерита конечных листов. Эти результаты показывают, что сульфиды и нитриды, которые ухудшают магнитные свойства, не выделяются, что указывает на то, что выделения не могут быть явной причиной ухудшения.

Далее, в случае стального сляба В, который включает элемент Sb, сегрегирующийся вблизи границ кристаллических зерен, площадь вблизи границ кристаллических зерен стальной подложки конечного листа анализировали с использованием просвечивающего электронного микроскопа (ТЕМ) (JEM-2100F производства JEOL), чтобы выяснить, почему потери в железе конечного листа снижаются при уменьшении линейного натяжения Pr. В результате стало ясно, что когда линейное натяжение Pr задают равным 16 МПа, некоторые дислокации присутствуют на границе зерен и вблизи границы зерен, как показано на фиг. 2. Площадь этого поля составляет 2,2 мкм2 и наблюдается 5 дислокаций. Поэтому плотность дислокаций в этом поле наблюдения составляет около 2,3×1012 м-2, и среднее для 10 полей превышает 1,0×1013 м-2. С другой стороны, когда линейное натяжение Pr задано равным 8 МПа, дислокации почти не обнаруживаются и плотность дислокаций в этом поле наблюдения рассчитана равной 0, как показано на фиг. 3. Следовательно, предполагается, что когда элемент Sb, сегрегирующийся на границах зерен, включен в стальной сляб, дислокации легко накапливаются на границе зерен, если линейное натяжение Pr велико, что приводит к ухудшению магнитных свойств.

Во время окончательного отжига листа из текстурированной электротехнической стали обычно проводят отжиг в камерной печи листов, подвергнутых первичной рекристаллизации, в рулонах. Поэтому после выдержки при около 1200°С листы, подвергнутые первичной рекристаллизации, охлаждают. Обратите внимание, что время выдержки от 800°С до 400°С после окончательного отжига можно изменять и контролировать, регулируя поток атмосферы.

Соответственно, происходит сегрегация на границах зерен элемента, сегрегирующегося на границах зерен, при окончательном отжиге и элемент, сегрегирующийся на границах зерен, растворяется в кристаллических зернах, но если последующий процесс охлаждения является длительным, то элемент, сегрегирующийся на границах зерен, может сегрегироваться на границах зерен в это время. Другими словами, считается, что если скорость охлаждения медленная, сегрегация увеличивается и магнитные свойства дополнительно ухудшаются во время последующего отжига-правки, если линейное натяжение Pr велико. Поэтому мы исследовали влияние на магнитные свойства времени выдержки во время окончательного отжига от 800°С до 400°С и линейного натяжения Pr во время отжига-правки.

Эксперимент 2.

Стальной сляб С, содержащий, в % масс., С: 0,048%, Si: 3,18%, Mn: 0,14%, S: 0,0020%, N: 0,0040%, раств. Al: 0,0072% и Sb: 0,059%, готовят непрерывным литьем и повторно нагревают сляб до 1220°C. Затем стальной сляб подвергают горячей прокатке и доводят до горячекатаного листа толщиной 2,2 мм. После этого горячекатаный лист подвергают отжигу в течение 30 секунд при 1025°С и затем доводят до холоднокатаного листа толщиной 0,27 мм путем холодной прокатки. Кроме того, холоднокатаный лист подвергают отжигу первичной рекристаллизации, который также служит обезуглероживающим отжигом, в течение 100 секунд при 850°С во влажной атмосфере 50% Н2/50% N2 с точкой росы 62°С для получения листа, подвергнутого первичной рекристаллизации. Затем на поверхность листа, подвергнутого первичной рекристаллизации, наносят отжиговый сепаратор, в основном состоящий из MgO, и затем лист, подвергнутый первичной рекристаллизации, подвергают окончательному отжигу для вторичной рекристаллизации, выдерживая в течение 10 часов при 1200°С в атмосфере Н2, чтобы получить лист, подвергнутый вторичной рекристаллизации. В это время скорость охлаждения после окончательного отжига изменяется для изменения времени выдержки T (ч) от 800°С до 400°С до различных значений.

Кроме того, для регулировки формы лист, подвергнутый вторичной рекристаллизации, подвергают отжигу-правке в течение 15 секунд при 840°С для получения конечного листа. В это время линейное натяжение Pr (МПа) на листе, подвергнутом вторичной рекристаллизации, изменяется до различных значений. Однако при линейном натяжении Pr 5 МПа или менее лист, подвергнутый вторичной рекристаллизации, искривляется и обычная доводка листа не может быть выполнена. Поэтому минимальное линейное натяжение задается выше 5 МПа.

Потери в железе W17/50 полученного конечного листа измеряют способом, предписанным JIS C2550. Фиг. 4 иллюстрирует результаты. Эти результаты показывают, что увеличение времени выдержки T от 800°C до 400°C после окончательного отжига уменьшает верхний предел линейного натяжения Pr во время отжига-правки, при котором получаются низкие потери в железе.

Одно из возможных объяснений состоит в том, что, как рассмотрено в эксперименте 1, в состоянии, в котором элемент, сегрегирующийся на границах зерен, сегрегируется на границах зерен, магнитные свойства могут ухудшаться в результате накопления дислокаций на границах зерен из-за приложения линейного натяжения. Другими словами, может быть, что из-за окончательного отжига при 1200°С в течение длительного времени элемент, сегрегирующийся на границах зерен, также повторно растворяется в зернах, и затем сегрегируется на границах зерен в процессе охлаждения. Разумным объяснением является то, что в это время, когда время выдержки удлиняется в диапазоне температур от 800 до 400°С, при котором легко проходит сегрегация и атомы также легко диффундируют, увеличивается сегрегация на границах зерен и число дислокаций, возникающих вблизи границ зерен, также возрастает во время отжига-правки, вызывая уменьшение верхнего предела линейного натяжения. Это объяснение подтверждается фиг. 5.

Таким образом, в способе изготовления листа из текстурированной электротехнической стали, который включает элемент, сегрегирующийся на границах зерен, в стальном слябе, нам удалось эффективно уменьшить плотность дислокаций вблизи границ кристаллических зерен стальной подложки конечного листа продукта до 1,0×1013 м-2 или менее и предотвратить ухудшение магнитных свойств путем контроля линейного натяжения Pr в зависимости от времени выдержки T от 800°C до 400°C после окончательного отжига во время последующего отжига-правки.

Ниже подробно описывается наш лист из текстурированной электротехнической стали. Во-первых, будут объяснены причины ограничения содержания компонентов химического состава. Если не указано иное, все концентрации, указанные в описании как «%» и «млн-1», относятся к % масс. и масс. млн-1.

Si: 2,0 - 8,0%

Si является необходимым элементом для увеличения удельного сопротивления листа из текстурированной электротехнической стали и уменьшения потерь в железе. Этот эффект недостаточен, если содержание Si составляет менее 2,0%, но при содержании, превышающем 8,0%, снижается обрабатываемость, что затрудняет прокатку при производстве стали. Следовательно, содержание Si составляет 2,0% или более и 8,0% или менее. Содержание Si предпочтительно составляет 2,5% или более и предпочтительно 4,5% или менее.

Mn: 0,005 - 1,0%

Mn является элементом, необходимым для улучшения горячей обрабатываемости стали. Этот эффект недостаточен, если содержание Mn составляет менее 0,005%, но при содержании, превышающем 1,0%, плотность магнитного потока конечного листа уменьшается. Следовательно, содержание Mn задается равным 0,005% или более и 1,0% или менее. Содержание Mn предпочтительно составляет 0,02% или более и предпочтительно 0,30% или менее.

В этом раскрытии для улучшения магнитных свойств необходимо, чтобы стальной лист включал по меньшей мере один элемент из Sb, Sn, Mo, Cu и P, которые являются элементами сегрегирующимися на границах зерен. Эффект улучшения магнитных свойств ограничен, когда добавленное количество каждого элемента составляет менее 0,010%, но когда добавленное количество превышает 0,200%, плотность магнитного потока уменьшается, что снижает эффект улучшения магнитных свойств. Поэтому содержание каждого элемента устанавливается равным 0,010% или более и 0,200% или менее. Содержание каждого элемента предпочтительно составляет 0,020% или более и предпочтительно 0,100% или менее. Чтобы предотвратить охрупчивание стального листа, содержание Sn и P предпочтительно составляет 0,020% или более и предпочтительно 0,080% или менее. Эффект улучшения магнитных свойств чрезвычайно высок, если стальной лист одновременно содержит Sb: 0,010 - 0,100%, Cu: 0,015 - 0,100% и P 0,010 - 0,100%.

Остальная часть состава, отличная от вышеуказанных компонентов, состоит из Fe и случайных примесей, но стальной лист может необязательно содержать следующие элементы.

Для уменьшения потерь в железе стальной лист может содержать по меньшей мере один элемент из Ni: 0,010 - 1,50%, Cr: 0,01 - 0,50%, Bi: 0,005 - 0,50%, Te: 0,005 - 0,050% , и Nb: 0,0010 - 0,0100%. Если добавленное количество каждого элемента менее нижнего предела, эффект уменьшения потерь в железе незначителен, тогда как превышение верхнего предела приводит к уменьшению плотности магнитного потока и ухудшению магнитных свойств.

Здесь, даже когда С преднамеренно содержится в стальной плите, в результате обезуглероживающего отжига, количество С снижается до 0,005% или менее, содержание, при котором не происходит магнитное старение. Поэтому, даже когда он содержится в этом диапазоне, С считается случайной примесью.

Наш лист из текстурированной электротехнической стали имеет плотность дислокаций вблизи границ кристаллических зерен стальной подложки 1,0×1013 м-2 или менее. Дислокации вызывают увеличение потерь в железе, блокируя смещение доменной стенки. Однако, имея низкую плотность дислокаций, наш лист из текстурированной электротехнической стали, имеет низкие потери в железе. Плотность дислокаций предпочтительно составляет 5,0×1012 м-2. Считается, что меньшее количество дислокаций лучше, поэтому нижний предел равен нулю. В этом контексте «вблизи границ зерен» определяется как область 1 мкм границы зерна. «Плотность дислокаций вблизи границ кристаллических зерен» в этом раскрытии рассчитывается следующим образом. Во-первых, лист продукта погружают в течение 3 минут в 10% водный раствор HCl при 80°С для удаления пленки и затем химически полируют для получения образца тонкой пленки. Области вблизи границ зерен этого образца анализируют с использованием просвечивающего электронного микроскопа (JEM-2100F производства JEOL) при увеличении 50000×, и число дислокаций вблизи границ зерен в поле наблюдения делят на площадь поля. Среднее значение для 10 полей принимается за «плотность дислокаций».

Далее будет описан способ изготовления листа из текстурированной электротехнической стали. В химическом составе стального сляба элементы Si, Mn, Sn, Sb, Mo, Cu и P и необязательные элементы Ni, Cr, Bi, Te и Nb являются такими, как описано выше. Содержание этих элементов в последовательности процессов мало меняется. Поэтому количество контролируется на стадии регулировки содержания компонентов в расплавленной стали.

Остальные ингредиенты, отличные от вышеуказанных компонентов стального сляба, состоят из Fe и случайных примесей, но необязательно могут содержаться следующие элементы.

C: 0,010 - 0,100%

C имеет эффект упрочнения границ зерен. Этот эффект достигается в достаточной степени, если содержание С составляет 0,010% или выше, и нет риска образования трещин в слябе. С другой стороны, если содержание С составляет 0,100% или менее, то во время обезуглероживающего отжига содержание С может быть уменьшено до 0,005 % масс. или менее, уровень, при котором не происходит магнитное старение. Следовательно, содержание С предпочтительно устанавливается равным 0,010% или более и предпочтительно равным 0,100% или менее. Содержание С предпочтительно составляет 0,020% или более и более предпочтительно составляет 0,080% или менее.

Кроме того, в качестве компонентов ингибитора стальной сляб может содержать по меньшей мере один элемент из (i) Al: 0,010 - 0,050% и N: 0,003 - 0,020% и (ii) S: 0,002 - 0,030% и/или Se: 0,003 - 0,030%. Когда добавленное количество каждого компонента является нижним пределом или выше, эффект улучшения плотности магнитного потока за счет формирования ингибитора достигается в достаточной степени. При добавленном количестве равном верхнему пределу или ниже, компоненты выделяются из стальной подложки во время окончательного отжига, и потери в железе не уменьшаются. Однако, принимая методику улучшения плотности магнитного потока с химическим составом, не содержащем ингибитора, эти компоненты не обязательно должны содержаться. В этом случае концентрация компонентов снижается до следующего содержания: Al: 0,01% или менее, N: 0,005% или менее, S: 0,005% или менее и Se: 0,005% или менее.

Из расплавленной стали, подвергнутой доводке до заданного содержания компонентов, как описано выше, может быть изготовлен стальной сляб обычным литьем заготовок или непрерывной разливкой, или тонкий сляб или более тонкая литая сталь толщиной 100 мм или менее могут быть получены прямым литьем. В соответствии с обычным способом, например, стальной сляб предпочтительно нагревают до около 1400°С при содержании компонентов ингибитора и предпочтительно нагревают до температуры 1250°С или ниже, когда он не содержит компонентов ингибитора. После этого стальной сляб подвергают горячей прокатке для получения горячекатаного листа. При отсутствии компонентов ингибитора стальной сляб может подвергаться горячей прокатке сразу после отливки без повторного нагрева. Кроме того, тонкий сляб или более тонкая литая сталь могут быть подвергнуты горячей прокатке или могут быть отправлены непосредственно на следующий процесс, пропуская горячую прокатку.

Затем горячекатаный лист подвергают отжигу при необходимости. Этот отжиг предпочтительно проводят в условиях температуры выдержки 800°С или выше и 1150°С или ниже и времени выдержки 2 секунды или более и 300 секунд или менее. Если температура выдержки составляет менее 800°С, сохраняется полосчатая текстура, сформированная во время горячей прокатки, что затрудняет получение текстуры первичной рекристаллизации зерен однородного размера и препятствует росту вторичной рекристаллизации. С другой стороны, если температура выдержки превышает 1150°С, размер зерна после отжига становится слишком крупным и затрудняет получение текстуры первичной рекристаллизации зерен однородного размера. Кроме того, если время выдержки составляет менее 2 секунд, остаются не рекристаллизованные части, и искомая микроструктура может быть не получена. С другой стороны, если время выдержки превышает 300 секунд, происходит растворение AlN, MnSe и MnS, и эффект незначительного, количества ингибитора может уменьшаться.

После отжига горячекатаный лист подвергают холодной прокатке однократно или, при необходимости, холодной прокатке двукратно или многократно с промежуточным отжигом между ними для получения холоднокатаного листа с конечной толщиной листа. Температура промежуточного отжига предпочтительно составляет 900°С или выше и предпочтительно составляет 1200°С или ниже. Если температура отжига менее 900°С, рекристаллизованные зерна становятся меньше, и количество зародышей Госса уменьшается в текстуре первичной рекристаллизации, что может привести к ухудшению магнитных свойств. Если температура отжига превышает 1200°С, размер зерна слишком сильно укрупняется, как при отжиге . Чтобы изменить текстуру рекристаллизации и улучшить магнитные свойства, эффективно увеличить температуру во время конечной холодной прокатки до между 100°С и 300°С и выполнить старение в диапазоне 100 - 300°С однократно или многократно во время холодной прокатки.

Затем холоднокатаный лист подвергают отжигу первичной рекристаллизации (который также служит в качестве обезуглероживающего отжига при содержании С в стальном слябе) для получения листа, подвергнутого первичной рекристаллизации. Температура промежуточного отжига 800°С или выше и 900°С или ниже эффективна с точки зрения обезуглероживания. Кроме того, атмосфера предпочтительно представляет собой влажную атмосферу с точки зрения обезуглероживания. Однако это не применяется, когда обезуглероживание не является необходимым. Количество зародышей Госса увеличиваются, если скорость нагрева до температуры выдержки является высокой. Поэтому предпочтительно скорость нагрева составляет 50°С/с или выше. Однако, если скорость нагрева слишком велика, первичная доля ориентировки, такой как {111}<112>, снижается в текстуре первичной рекристаллизации. Поэтому скорость нагрева предпочтительно составляет 400°С/с или менее.

Затем на поверхность листа, подвергнутого первичной рекристаллизации, наносят отжиговый сепаратор, в основном состоящий из MgO, и затем лист, подвергнутый первичной рекристаллизации, подвергают окончательному отжигу для вторичной рекристаллизации для получения листа, подвергнутого вторичной рекристаллизации, который имеет пленку форстерита на поверхности стальной подложки. Окончательный отжиг предпочтительно проводят в течение 20 часов или более при температуре 800°С или выше для завершения вторичной рекристаллизации. Кроме того, окончательный отжиг предпочтительно проводят при температуре около 1200°С для формирования пленки форстерита и очистки стальной подложки. Процесс охлаждения после выдержки используют для определения времени выдержки T от 800°C - 400°C и для контроля линейного натяжения Pr на следующей стадии отжига-правки. Однако, если время выдержки T слишком велико, распределение температуры в рулоне становится сбалансированным и разница между самой холодной точкой и самой горячей точкой увеличивается. Из-за этой разности температур наблюдается различие в тепловом расширении, и внутри рулона возникает большое напряжение, вызывая ухудшение магнитных свойств. Поэтому время выдержки T должно превышать 10 часов. Что касается производительности и подавления диффузии элементов, сегрегирующихся на границах зерен, время выдержки Т также предпочтительно составляет 80 часов или менее.

Кроме того, при охлаждении листа, подвергнутого вторичной рекристаллизации, после окончательного отжига подходящие магнитные свойства могут быть получены даже при сокращении времени охлаждения путем использования схемы, при который выдерживают лист, подвергнутый вторичной рекристаллизации, в течение пяти часов или дольше при заданной постоянной температуре от 800°С до 400°С. Причина в том, что неравномерность распределения температуры внутри рулона устранена, и диффузия элементов, сегрегериущихся по границам зерен может быть подавлена, что позволяет улучшить магнитные свойства. Выдержка при постоянной температуре предпочтительно выполняется не только один раз, но выдержка при постоянной температуре предпочтительно повторяется несколько раз при постепенном понижении температуры, как при прерывистом охлаждении, поскольку неравномерность распределения температуры внутри рулона может быть устранена в большой степени.

После окончательного отжига лист, подвергнутый вторичной рекристаллизации, предпочтительно промывают водой, очищают щеткой и травят для удаления оставшегося отжигового сепаратора. Затем лист, подвергнутый вторичной рекристаллизации, подвергают отжигу-правке для коррекции формы. Температура отжига-правки предпочтительно составляет 750°С или выше, поскольку в противном случае эффект регулировки формы ограничен. Однако при температуре отжига-правки, превышающей 950°С, лист, подвергнутый вторичной рекристаллизации, испытывает деформацию ползучести при отжиге и магнитные свойства значительно ухудшаются. Температура отжига-правки предпочтительно составляет 800°С или выше и предпочтительно 900°С или ниже. Кроме того, эффект регулировки формы недостаточен, если время выдержки слишком короткое, тогда как лист, подвергнутый вторичной рекристаллизации, испытывает деформацию ползучести и магнитные свойства значительно ухудшаются, если время выдержки слишком велико. Поэтому время выдержки устанавливается равным 5 секундам или более и 60 секундам или менее.

Кроме того, как описано выше, линейное натяжение Pr (МПа) во время отжига-правки устанавливается равным значению -0,075×T + 18 или менее относительно времени выдержки T (ч) от 800°С до 400°C после окончательного отжига. Однако, если линейное натяжение Pr невелико, изгиб происходит при доводке листа, и если линейное натяжение Pr велико, лист, подвергнутый вторичной рекристаллизации, испытывает деформацию ползучести и магнитные свойства значительно ухудшаются. Поэтому линейное натяжение Pr должно превышать 5 МПа и быть менее 18 МПа.

Для дополнительного уменьшения потерь в железе более эффективно наносить на поверхность листа из текстурированной электротехнической стали пленку, создающую натяжение, который имеет пленку форстерита. Применение способа нанесения покрытия, создающего натяжение, физическое осаждение из паровой фазы или способ формирования покрытия, создающего натяжение, осаждением из паровой фазы неорганического материала на поверхностный слой стального листа путем химического осаждения из паровой фазы, является предпочтительным для получения подходящей адгезии покрытия и значительного эффекта уменьшения потерь в железе.

Для дальнейшего уменьшения потерь в железе может быть проведена модификация магнитного домена. Обычно выполняемый способ может быть способом обработки, таким как способ формирования канавки в конечном листе или создания термической деформации или ударной линейной деформации с помощью лазера или электронного пучка, или способа предварительного создания канавок в промежуточном продукте, таком как холоднокатаный лист с конечной толщиной листа.

Примеры

Пример 1

Стальные слябы, содержащие, в % масс., C: 0,032%, Si: 3,25%, Mn: 0,06%, N: 0,0026%, раств. Al: 0,0095%, Sn: 0,120% и P: 0,029% получают непрерывной разливкой и слябы подвергают повторному нагреву до 1220°С. Затем стальные слябы подвергают горячей прокатке и доводят до горячекатаного листа толщиной 2,7 мм. После этого горячекатаные листы подвергают отжигу в течение 30 секунд при 1025°С и затем доводят до холоднокатаных листов толщиной 0,23 мм путем холодной прокатки. Затем холоднокатаные листы подвергают отжигу первичной рекристаллизации, который также служит обезуглероживающим отжигом, в течение 100 секунд при 840°С во влажной атмосфере 55% Н2/45% N2 с точкой росы 58°С для получения листа, подвергнутого первичной рекристаллизации. Затем на поверхность листов, подвергнутых первичной рекристаллизации, наносят отжиговый сепаратор, в основном состоящий из MgO, и затем листы, подвергнутые первичной рекристаллизации, подвергают окончательному отжигу для вторичной рекристаллизации путем выдержки в течение 5 часов при 1200°С в атмосфере Н2 для получения листа, подвергнутого вторичной рекристаллизации,. В это время скорость охлаждения после окончательного отжига изменяется для изменения времени выдержки Т от 800°С - 400°С, как указано в таблице 1.

Затем листы, подвергнутые первичной рекристаллизации, подвергают отжигу-правке в течение 25 секунд при 860°С. В это время линейное натяжение Pr изменяют до различных значений, как указано в таблице 1. Затем одну сторону каждого стального листа подвергают модификации магнитного домена непрерывным облучением электронным пучком перпендикулярно направлению прокатки с шагом 8 мм. Электронный пучок излучается при ускоряющем напряжении 50 кВ, токе пучка 10 мА и скорости сканирования 40 м/с.

В полученных конечных листах плотность дислокаций измеряют известным способом и потери в железе W17/50 измеряют способом, предписанным JIS C2550. Результаты показаны в таблице 1. Таблица 1 показывает, что подходящие свойства потерь в железе получены при условиях в пределах данного раскрытия.

Таблица 1

(м-2)

Подчеркнутые значения не входят в объем притязаний настоящего изобретения

Проводят компонентный анализ стальной подложки конечных листов тем же способом, что и в эксперименте 1. В результате в каждом конечном листе содержание С снижено до около 8 млн-1 и содержание N и раств. Al снижено до менее 4 млн-1 (ниже аналитического предела), тогда как содержание Si, Mn, Sn и P было почти эквивалентно содержанию в слябе.

Пример 2

Различные стальные слябы, содержащие компоненты, перечисленные в таблице 2, получают непрерывной разливкой и повторно нагревают сляб до 1380°С. Затем эти стальные слябы подвергают горячей прокатке и доводят до горячекатаного листа толщиной 2,5 мм. После этого горячекатаные листы подвергают отжигу в течение 30 секунд при 950°С и затем формуют лист толщиной 1,7 мм холодной прокаткой. Затем горячекатаные листы подвергают промежуточному отжигу в течение 30 секунд при 1100°С, и затем доводят до холоднокатаных листов толщиной 0,23 мм теплой прокаткой при 100°С. Затем холоднокатаные листы подвергают отжигу первичной рекристаллизации, который также служит в качестве обезуглероживающего отжига, в течение 100 секунд при 850°С во влажной атмосфере 60% Н2/40% N2 с точкой росы 64°С для получения листа, подвергнутого первичной рекристаллизации. Затем на поверхность листов, подвергнутых первичной рекристаллизации, наносят отжиговый сепаратор, в основном состоящий из MgO, и затем листы, подвергнутые первичной рекристаллизации, подвергают окончательному отжигу для вторичной рекристаллизации путем выдержки в течение 5 часов при 1200°С в атмосфере Н2 для получения листа, подвергнутого вторичной рекристаллизации. Время выдержки Т от 800°С до 400°С после окончательного отжига задают равным 45 часам.

Затем листы, подвергнутые первичной рекристаллизации, подвергают отжигу-правке в течение 10 секунд при 835°С. В это время линейное натяжение Pr задают равным 10 МПа, что находится в пределах диапазона этого раскрытия. Затем одну сторону каждого стального листа подвергают модификации магнитного домена с шагом 5 мм при непрерывном облучении электронным пучком, перпендикулярным направлению прокатки. Электронный пучок излучается при ускоряющем напряжении 150 кВ, токе пучка 3 мА и скорости сканирования 120 м/с.

Для полученных конечных листов плотность дислокаций измеряют известным способом и она составляет 1,0×1013 м-2 или менее для всех конечных листов. Кроме того, потери в железе W17/50 измеряют способом, предписанным JIS C2550. Результаты показаны в таблице 2. Таблица 2 показывает, что подходящие свойства потерь в железе получены в условиях данного раскрытия.

Таблица 2

сравнения

сравнения

Подчеркнутые значения не входят в объем притязаний настоящего изобретения

Проводят компонентный анализ стальной подложки конечных листов тем же способом, что и в эксперименте 1. В результате в каждом конечном листе содержание С снижено до 50 млн-1 или менее, S, N и раств. Al снижено до менее 4 млн-1 (ниже аналитического предела), и содержание Se снижено до менее 10 млн-1 (ниже аналитического предела), тогда как содержание других элементов почти эквивалентно содержанию в слябе, как указано в таблице 2.

Пример 3

Стальные слябы, содержащие в % масс., C: 0,058%, Si: 3,68%, Mn: 0,34%, N: 0,0011%, раств. Al: 0,0023%, Sb: 0,090% и P: 0,077% готовят непрерывной разливкой и подвергают повторному нагреву до 1220°С. Затем стальные слябы подвергают горячей прокатке и доводят до горячекатаного листа толщиной 2,0 мм. После этого горячекатаные листы подвергают отжигу в течение 100 секунд при 1060°С и затем доводят до холоднокатаных листов толщиной 0,23 мм путем холодной прокатки. Затем холоднокатаные листы подвергают отжигу первичной рекристаллизации, который также служит обезуглероживающим отжигом, в течение 100 секунд при 840°С во влажной атмосфере 55% Н2/45% N2 с точкой росы 60°С для получения листа, подвергнутого первичной рекристаллизации. Затем на поверхность листов, подвергнутых первичной рекристаллизации, наносят отжиговый сепаратор, в основном состоящий из MgO, и затем листы, подвергнутые первичной рекристаллизации, подвергают окончательному отжигу для вторичной рекристаллизации путем выдержки в течение 5 часов при 1200°С в атмосфере Н2 для получения листа, подвергнутого вторичной рекристаллизации. Используют один из следующих способов охлаждения после окончательного отжига: охлаждение без выдержки при постоянной температуре (без выдержки), охлаждение путем выдержки в течение 10 часов при 750°С (одностадийное) и охлаждения путем выдержки в течение двух часов каждая при 800°C, 700°C, 600°C и 500°C (выдержка четыре раза). Во время однократной выдержки и четырехкратной выдержки неравномерность температуры внутри рулона устранена. Поэтому по мере увеличения числа выдержек, скорость охлаждения за пределами выдержки ускоряется. В результате время выдержки Т от 800°С до 400°С составляет 40 часов без выдержки, 30 часов при однократной выдержке и 20 часов при четырехкратной выдержке.

Затем листы, подвергнутые первичной рекристаллизации, подвергают отжигу-правке в течение 25 секунд при 860°С. В это время линейное натяжение Pr изменяют до различных значений, перечисленных в таблице 3.

Для полученных конечных листов плотность дислокаций измеряют известным способом, и потери в железе W17/50 измеряют способом, предписанным JIS C2550. Результаты показаны в таблице 3. Таблица 3 показывает, что подходящие свойства потерь в железе в условиях в пределах этого раскрытия.

Таблица 3

Подчеркнутые значения не входят в объем притязаний настоящего изобретения

Проводят компонентный анализ стальной подложки конечных листов тем же способом, что и в эксперименте 1. В результате в каждом конечном листе содержание С снижено до 10 млн-1 и содержание N и раств. Al снижено до менее 4 млн-1 (ниже аналитического предела), тогда как содержание Si, Mn, Sb и P почти эквивалентно содержанию в слябе.

Промышленная применимость

Мы можем предложить лист из текстурированной электротехнической стали с низкими потерями в железе даже при включении по меньшей мере одного элемента из Sb, Sn, Mo, Cu и P, которые являются элементами сегрегирующимися на границах зерен, и способ его изготовления.

Предложены лист из текстурированной электротехнической стали с низкими потерями в железе даже при включении по меньшей мере одного элемента, сегрегирующегося на границах зерен, из Sb, Sn, Mo, Cu и P, и способ его изготовления. В способе Pr контролируется для соответствия Pr ≤ -0,075T + 18, где T > 10 и 5 < Pr, T (ч) является временем, необходимым после окончательного отжига для снижения температуры листа, подвергнутого вторичной рекристаллизации, от 800°C до 400°С, и Pr (МПа) представляет линейное натяжение листа, подвергнутого вторичной рекристаллизации, во время отжига-правки. В результате лист из текстурированной электротехнической стали, в котором потери в железе низкие и плотность дислокаций вблизи границ кристаллических зерен стальной подложки составляет 1,0 ×1013 м-2 или менее, может быть получен, даже когда лист из текстурированной электротехнической стали содержит по меньшей мере один элемент из Sb, Sn, Mo, Cu и P. 2 н. и 10 з.п. ф-лы, 5 ил., 3 табл., 2 пр.

1. Лист из текстурированной электротехнической стали, содержащий стальную подложку и пленку форстерита на поверхности стальной подложки, причем стальная подложка имеет химический состав, содержащий, мас.%: Si 2,0-8,0, Mn 0,005-1,0, по меньшей мере один элемент из: Sb 0,010-0,200, Sn 0,010-0,200, Mo 0,010-0,200, Cu 0,010-0,200, P 0,010-0,200, Fe и случайные примеси - остальное, а плотность дислокаций вблизи границ кристаллических зерен стальной подложки составляет 1,0×1013 м-2 или менее.

2. Лист по п. 1, в котором химический состав стальной подложки дополнительно содержит, мас.%: по меньшей мере один элемент из: Ni 0,010-1,50, Cr 0,01-0,50, Bi 0,005-0,50, Te 0,005-0,050, Nb 0,0010-0,0100.

3. Способ изготовления листа из текстурированной электротехнической стали, включающий следующие последовательные этапы:

проведение горячей прокатки стального сляба для получения горячекатаного листа, причем химический состав стали содержит, мас. %: Si 2,0-8,0, Mn 0,005-1,0, по меньшей мере один элемент из: Sb 0,010-0,200, Sn 0,010-0,200, Mo 0,010-0,200, Cu 0,010-0,200, Р 0,010-0,200, Fe и случайные примеси - остальное,

отжиг горячекатаного листа при необходимости,

проведение однократной холодной прокатки или двукратной или многократной холодной прокатки горячекатаного листа с промежуточным отжигом между ними для получения холоднокатаного листа конечной толщины,

проведение отжига первичной рекристаллизации холоднокатаного листа для получения листа, подвергнутого первичной рекристаллизации,

нанесение отжигового сепаратора на поверхность листа, подвергнутого первичной рекристаллизации, и последующее проведение окончательного отжига листа, подвергнутого первичной рекристаллизации, для вторичной рекристаллизации для получения листа, подвергнутого вторичной рекристаллизации, который имеет пленку форстерита на поверхности стальной подложки, и

проведение отжига-правки листа, подвергнутого вторичной рекристаллизации, в течение 5 секунд или более и 60 секунд или менее при температуре 750°C или выше,

причем во время отжига-правки контролируют Pr для удовлетворения условий следующего выражения (1) таким образом, чтобы плотность дислокаций вблизи границ кристаллических зерен стальной подложки составляла 1,0×1013 м-2 или менее:

Pr ≤ -0,075T + 18 (где T > 10 и 5 < Pr), (1)

где Pr (МПа) представляет собой линейное натяжение на листе, подвергнутом вторичной рекристаллизации, и T (ч) представляет собой время, необходимое после окончательного отжига, для снижения температуры листа, подвергнутого вторичной рекристаллизации, от 800°С до 400°С.

4. Способ по п. 3, в котором при охлаждении листа, подвергнутого вторичной рекристаллизации, после окончательного отжига подвергнутый вторичной рекристаллизации лист выдерживают в течение 5 часов или дольше при заданной температуре от 800°С до 400°С.

5. Способ по п. 3, в котором химический состав стали содержит, мас.%: Sb 0,010-0,100, Cu 0,015-0,100 и P 0,010-0,100.

6. Способ по п. 4, в котором химический состав стали содержит, мас.%: Sb 0,010-0,100, Cu 0,015-0,100, P 0,010-0,100.

7. Способ по п. 3, в котором химический состав стали дополнительно содержит, мас.%: по меньшей мере один элемент из: Ni 0,010-1,50, Cr 0,01-0,50, Bi 0,005-0,50, Te 0,005-0,050, Nb 0,0010-0,0100.

8. Способ по п. 4, в котором химический состав стали дополнительно содержит, мас.%: по меньшей мере один элемент из: Ni 0,010-1,50, Cr 0,01-0,50, Bi 0,005-0,50, Te 0,005-0,050, Nb 0,0010-0,0100.

9. Способ по п. 5, в котором химический состав стали дополнительно содержит, мас.%. по меньшей мере один элемент из: Ni 0,010-1,50, Cr 0,01-0,50, Bi 0,005-0,50, Te 0,005-0,050, Nb 0,0010-0,0100.

10. Способ по п. 6, в котором химический состав стали дополнительно содержит, мас.%: по меньшей мере один элемент из: Ni 0,010-1,50, Cr 0,01-0,50, Bi 0,005-0,50, Te 0,005-0,050, Nb 0,0010-0,0100.

11. Способ по любому из пп. 3-10, в котором химический состав стали дополнительно содержит, мас.%: С 0,010-0,100, Al 0,01 или менее, N 0,005 или менее, S 0,005 или менее, Se 0,005 или менее.

12. Способ по любому из пп. 3-10, в котором химический состав стали дополнительно включает, мас.%: С 0,010-0,100, по меньшей мере один элемент из:

(i) Al 0,010-0,050, N 0,003-0,020 и

(ii) S 0,002-0,030 и/или Se 0,003-0,030.

| ЛИСТ ВЫСОКОПРОЧНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2398894C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2405841C1 |

| JP H09104923 A, 22.04.1997 | |||

| JP 2014196536 A, 16.10.2014 | |||

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2003 |

|

RU2233892C1 |

| JP 2012052233 A, 15.03.2012. | |||

Авторы

Даты

2018-09-07—Публикация

2016-03-04—Подача