Изобретение относится к металлургической промышленности и может быть использовано для получения флюса, используемого для рафинирования различных марок стали, наведения и разжижения шлаков в агрегатах «ковш-печь» (АКП) и вакууматорах при внепечной обработке сталей.

Известен способ получения комплексного флюса для сталеплавильного производства (патент РФ №2202627, МПК С21С 5/36, С22В 1/00, оп. 20.04.2003), включающий смешивание путем совместного мокрого помола шихты, состоящей из доломита и железосодержащего материала, сушку, обжиг и высокотемпературное окомкование шихты в окислительной атмосфере во вращающейся трубчатой печи, последующее охлаждение полученного флюса. Перед помолом в шихту вводят связующую добавку в количестве 1,5-3,5% от массы шихты и проводят предварительное окомкование шихты в низкотемпературной части печи.

Недостатком известного способа являются высокие энергетические затраты на получение флюса, поскольку измельчение шихты флюса осуществляют в мокрой среде, что приводит к необходимости последующей сушки материала.

Известен сталеплавильный флюс и способ его получения (патент РФ №2296800, С21С 5/36, С21С 5/54, С22В 1/216, оп.10.04.2007). Флюс содержит, масс. %, на прокаленное вещество: оксид магния основа; оксид кальция 3,0-12,0; оксиды железа 5,0-15,0; оксид алюминия 0,2-2,5; диоксид кремния 2,0-5,0. Компоненты шихты, состоящей из природного магнезита, каустического магнезита и сидеритовой руды, смешивают непосредственно во вращающейся печи при следующем содержании компонентов шихты, масс. %: природный магнезит 40-65; каустический магнезит 20-55; сидеритовая руда 5-15 и обжигают при температуре 1550-1700°С, обеспечивающей получение продукта скатанной формы. Обожженный материал охлаждают и классифицируют с получением готового продукта в виде фракции более 4 мм и фракции менее 4 мм. Отсев обожженного материала фракции менее 4 мм используют в качестве основного исходного материала для изготовления способом брикетирования крупнокускового флюса.

Данный способ получения сталеплавильного флюса не содержит операций в мокрой среде, но обжиг флюса осуществляется при достаточно высокой температуре во вращающейся печи, что тоже приводит к значительным энергозатратам при его производстве.

Известен сталеплавильный флюс и способ его получения (патент РФ №2374327, МПК С21С 5/36, оп. 27.11.2009), включающий смешение обожженных во вращающейся печи магнезиальносодержащих и связующих материалов, брикетирование полученной массы с дополнительным введением в состав шихты алюмосодержащих отходов от производства алюминия, а также углеродсодержащих материалов, или природных магнезита, и/или брусита.

В известном способе энергозатраты на производство флюса снижены, поскольку обжигается не весь объем шихты для приготовления флюса, а только магнезиальносодержащая часть, остальные компоненты шихты вводятся перед брикетированием. Однако энергозатраты на обжиг магнезиальной части все равно достаточно велики.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является способ получения синтетического флюса для металлургических процессов выплавки чугуна и стали (патент РФ №2465342, МПК С21С 7/00, 7/076, оп. 27.10.2012), включающий смешение фторуглеродсодержащих отходов электролитического производства алюминия с крупностью частиц не более 1 мм, кальцийсодержащего компонента и воды, окусковывание шихты с получением материала крупностью 10-100 мм и сушку. В качестве кальцийсодержащего компонента используют материал, содержащий активный оксид кальция или образующий его при выплавке чугуна или стали. Весовое соотношение Ca:F в смеси поддерживают равным 0,8-1,3. При этом используют мелкодисперсные фторуглеродсодержащие отходы в виде пыли электрофильтров, или шлама газоочистки, или хвостов флотации угольной пены, или измельченной отработанной угольной футеровки, или в виде смеси отходов с содержанием фтора не менее 9 вес. %. В качестве кальцийсодержащего компонента на смешивание подают твердые отходы, образующиеся при производстве ацетилена из карбида кальция, или материал, содержащий карбонат кальция или содержащий гидроксид кальция с крупностью частиц не более 1 мм.

Недостатком данного способа является наличие операций введения воды перед смешением и сушки окускованного материала, что усложняет технологию приготовления флюса и приводит к дополнительным энергозатратам. Кроме того, данный флюс содержит значительное количество фтористых соединений, которые разъедают футеровку и отрицательно влияют на окружающую среду.

Общим недостатком всех рассмотренных флюсов является отсутствие в их составе стабилизаторов, которые позволяют при использовании таких флюсов для разжижения высококальциевых рафинировочных шлаков придать шлакам стабильность от рассыпания вследствие полиморфных превращений двухкальциевого силиката, входящего в состав таких шлаков.

Техническим результатом настоящего изобретения является создание способа получения комплексного сталеплавильного флюса с низкими энергозатратами, высокими прочностными свойствами брикетов при одновременном обеспечении стабилизации рафинировочных шлаков, полученных с использованием флюса по предлагаемому способу.

Указанный технический результат достигается тем, что в способе получения синтетического флюса для сталеплавильного производства, включающем смешивание компонентов исходной шихты на основе отходов производства вторичного алюминия и связующего, последующее формование смеси, согласно изобретению на смешивание в качестве связующего подают алюминат натрия и дополнительно вводят армирующий компонент в виде боросиликатного стекловолокна в количестве 0,3-3,6 масс. %, полученную смесь брикетируют, готовые брикеты помещают в герметичную емкость с газоотводящим трактом, а расход связующего (N, %) зависит от удельной поверхности ОПВА и определяется по уравнению:

N=-2,28+0,049⋅Sуд, где Sуд - удельная поверхность ОПВА, м2/г, N - расход связующего, %.

При этом брикетирование смеси осуществляют при давлении 20-100 МПа.

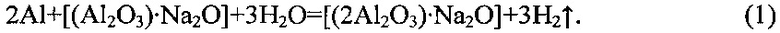

При осуществлении заявленного способа отходы производства вторичного алюминия (ОПВА) перед брикетированием смешивают с алюминатом натрия и боросиликатным стекловолокном. После брикетирования компоненты сырьевой смеси сближаются и начинают реагировать между собой. Входящий в состав ОПВА металлический алюминий вступает в реакцию с алюминатом натрия по реакции

В результате протекания реакции 1, за счет увеличения концентрации Al2О3, каустический модуль алюмината натрия по данной реакции изменяется с 0,6 до 0,3. Поскольку реакция 1 является экзотермической, прессованные брикеты разогреваются до температуры около 60°С, испаряя при этом лишнюю воду, вызывая коагуляцию Al2О3 и отверждение смеси. Таким образом, при незначительных энергозатратах, брикеты приобретают значительную прочность и имеют низкую влажность.

При протекании реакции (1) выделяется значительное количество водорода. При значительных объемах производства в цехе может сформироваться взрывоопасная смесь, поэтому брикеты сразу после прессования помещают в герметичную емкость с газоотводящим трактом для предотвращения выхода водорода в цеховое пространство.

Входящее в состав брикетов боросиликатное стекловолокно является армирующим компонентом и увеличивает прочность получаемых брикетов.

Высококальциевые рафинировочные сталеплавильные шлаки подвержены силикатному распаду ввиду наличия в их составе значительного количества низкотемпературной модификации белита (2CaO⋅SiO2) γ-C2S - шеннонита, образующегося вследствие сложных полиморфных превращений высокотемпературных модификаций белита (α-C2S, α'-C2S и β-C2S) при охлаждении шлака до 830°С, сопровождающееся увеличением объема и последующим распадом шлака на пылевидные фракции.

Стабилизация таких шлаков возможна при обработке их предлагаемым флюсом, в состав которого введены алюминат натрия в качестве связующего и боросиликатное стекловолокно в качестве армирующего компонента. Стабилизирующее действие боратов, входящих в состав боросиликатного стекловолокна, основано на частичном замещении в структуре белита C2S ионов  ионами бора

ионами бора  , препятствующих трансформации β-C2S в γ-C2S при полиморфном превращении.

, препятствующих трансформации β-C2S в γ-C2S при полиморфном превращении.

Стабилизирующее действие алюмината натрия основано на изоморфном замещении ионов Са2+ и  в высокотемпературных модификациях белита α-C2S, α'-C2S и β-C2S на родственные ионы, входящие в состав оксидов MgO, Al2O3, Fe2O3, BaO, K2O, Р2О5, Cr2O3, Na2O, MnO2. Такое замещение приводит к изменению радиуса ионов и трансформации молекулы двухкальциевого силиката, препятствуя полиморфным превращениям белита. Ионы натрия и алюминия, входящие в состав алюмината натрия, стабилизируют высокотемпературную модификацию белита β-C2S.

в высокотемпературных модификациях белита α-C2S, α'-C2S и β-C2S на родственные ионы, входящие в состав оксидов MgO, Al2O3, Fe2O3, BaO, K2O, Р2О5, Cr2O3, Na2O, MnO2. Такое замещение приводит к изменению радиуса ионов и трансформации молекулы двухкальциевого силиката, препятствуя полиморфным превращениям белита. Ионы натрия и алюминия, входящие в состав алюмината натрия, стабилизируют высокотемпературную модификацию белита β-C2S.

Экспериментально установлено, что для обеспечения стабильности шлака с содержанием 30 масс. % C2S необходимо вводить В2О3 в количестве от 0,02 масс. % до 0,05 масс. %. При содержании C2S в шлаке 80 масс. %, необходимо добавлять 0,25 масс. % В2O3. Поскольку при изготовлении боросиликатного стекловолокна используют сырьевую смесь, содержащую, масс. %, кварц (SiO2) - 27,55, микрокальцит (СаСО3) - 33,9, каолин - 29,57%, борная кислота - 8,87-8,89%, то полученное стекловолокно имеет химический состав, масс. % SiO2 - 38,3%, СаО - 26,4%, каолин безводный 35,3%, В2О3 - 7,0%. Соответственно для обеспечения стабильности шлака при минимальном содержании в нем белита, 30 масс. % необходимо вводить 0,3% боросиликатного стекловолокна, а при содержании в шлаке 80% белита необходимый расход составит 3,6%.

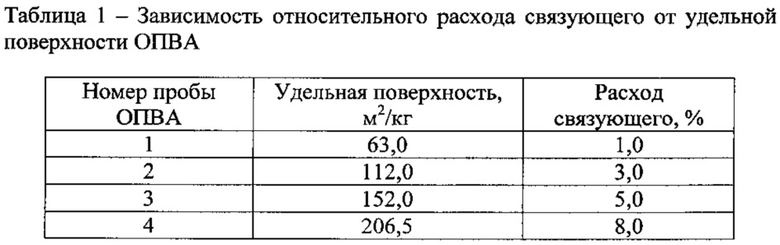

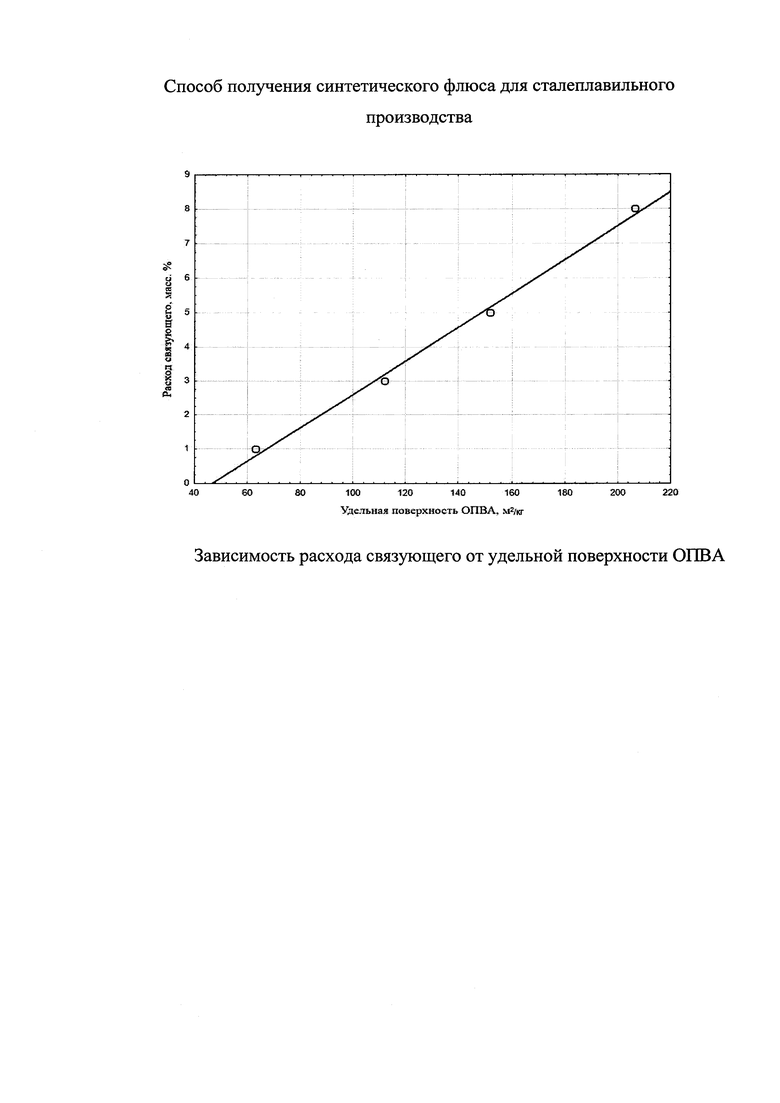

На основании лабораторных исследований установлена зависимость между удельной поверхностью сырьевых составляющих ОПВА при давлении прессования 20-100 МПа и расходом связующего - алюмината натрия, необходимого для приготовления качественного брикета. Удельная поверхность исходных ОПВА колеблется от 50 до 200 м2/кг, что влияет на расход связующего. Результаты определения удельной поверхности ОПВА и расходы связующего представлены на рисунке и в таблице 1.

На рисунке приведена графическая зависимость расхода связующего от удельной поверхности ОПВА.

Полученное эмпирическое уравнение пригодно для вычисления расхода связующего в зависимости от удельной поверхности ОПВА. В условных единицах обозначений уравнение регрессии выглядит следующим образом:

где N - расход связующего, %; Sуд - удельная поверхность ОПВА, м2/г.

Для повышения прочности получаемого флюса подготовленную смесь брикетируют при давлении 20-100 МПа, что обеспечивает хороший контакт между компонентами и позволяет снизить потери при транспортировке и хранении материала. При давлении прессования менее 20 МПа часть флюса (около 7%) рассыпается, а усилие более 100 МПа нецелесообразно, так как возрастают энергозатраты.

Пример осуществления изобретения

На первом этапе изучались прочностные характеристики брикетов, приготовленных по способу, заявленному в настоящем изобретении.

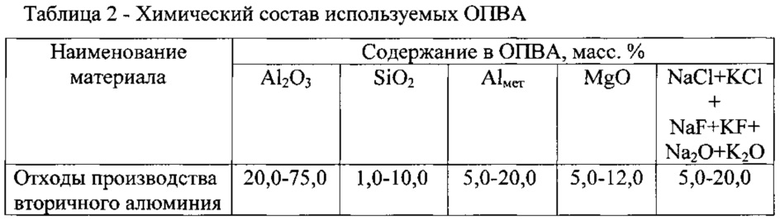

Исходная смесь для получения предлагаемого флюса готовилась на основе отходов производства вторичного алюминия (ОПВА) - пыли (крупность менее 100 мкм, влажность не более 1,5%) и шлака (крупность не более 3-5 мм) производства вторичного алюминия. Химический состав ОПВА приведен в таблице 2.

Удельная поверхность ОПВА, определенная на приборе ПСХ-4 методом воздухопроницаемости, составила 67 м2/кг. Расчет по уравнению (2) свидетельствует, что для обеспечения нормальной прочности брикета в ОПВА необходимо вводить около 1,0 масс. % связующего.

Компоненты сырьевой смеси смешивали в течение 1-2 минут во вращающемся барабане - окомкователе. Сразу после смешения сырьевая смесь прессовалась при давлении 20 и 100 МПа. Готовые брикеты, имеющие форму сфероида диаметром 60 мм и толщиной 40 мм, помещали в герметичную камеру с газоотводящим трактом для отвода водорода.

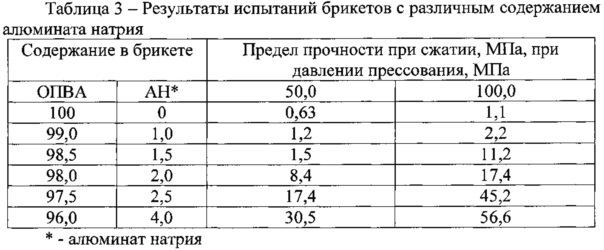

Через 24 часа у брикетов определялся предел прочности при сжатии. Результаты испытаний представлены в таблице 3.

По результатам испытаний видно, что при давлении прессования 50 МПа, минимальной нормативной манипуляторной прочности (1,2 МПа) брикеты достигают при содержании в смеси 1,0 масс. % алюмината натрия. Введение перед прессованием в сырьевую смесь боросиликатного стекловолокна армирующего диаметром 9,2-10,2 мкм и длиной 9,0 мм показало, что при введении в исходную смесь армирующего стекловолокна одновременно с алюминатом натрия во всем заявленном диапазоне увеличивает прочность брикета в среднем на 25%.

На втором этапе исследований определялось стабилизирующее действие флюса, приготовленного в соответствии с заявленным способом, на рафинировочный шлак типового состава.

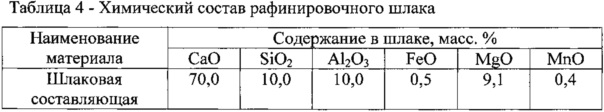

Химический состав рафинировочного шлака приведен в таблице 4.

Исходная смесь для получения предлагаемого флюса готовилась на основе отходов производства вторичного алюминия (ОПВА) - пыли и шлака производства вторичного алюминия. Связующий и армирующий компоненты смешивались с ОПВА и прессовались при давлении 50 МПа. Полученные по предлагаемому способу брикеты вводились в модельный шлак в количестве 10 масс. %, помещались в муфельную печь и нагревались до температуры 1350°С. После полного расплавления смеси шлак выдерживали при данной температуре 15 мин и охлаждали вместе с печью.

После охлаждения определяли степень стабильности шлака, равную отношению количества массы пробы, не прошедшей через сито 063, отнесенной к массе исходной пробы, умноженное на 100%.

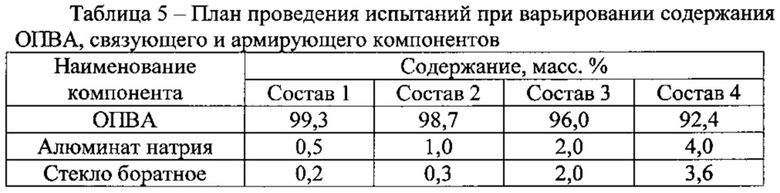

План проведения эксперимента и результаты стабилизации шлака при совместном введении связующего и армирующего компонентов приведен в таблице 5.

Результаты испытаний приведены в таблице 6.

По результатам испытаний видно, что стабилизация шлака при совместном введении связующего и армирующего компонентов происходит при содержании алюмината натрия более 1,0%, а боратного стекла более 0,28%. Таким образом, нижний предел содержания боратного стекла принимается равным 0,28 масс. %, а расход связующего определяется расчетным путем в зависимости от удельной поверхности ОПВА. Верхний предел содержания связующего и боратного стекла принимается из экономических соображений, чтобы незначительное введение данных компонентов не привело к существенному удорожанию флюса, изготовленного предлагаемым способом.

Использование техногенных отходов в предлагаемом способе получения синтетического флюса для сталеплавильного производства обеспечивает повышение технико-экономических показателей металлургического процесса и получение флюсового материала, который оказывает комплексное воздействие на фазовый состав высококальциевых рафинировочных шлаков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС "ЭКОШЛАК" И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2016 |

|

RU2637839C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2015 |

|

RU2605410C1 |

| Рафинировочный флюс для внепечной доводки стали | 2019 |

|

RU2732027C1 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА | 2005 |

|

RU2303073C1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА | 2007 |

|

RU2356952C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2352648C2 |

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2374327C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

Изобретение относится к области металлургии и может быть использовано для получения синтетического флюса для сталеплавильного производства. Способ включает смешивание компонентов исходной шихты на основе отходов производства вторичного алюминия (ОПВА) и связующего, последующее формование смеси. При смешивании в качестве связующего используют алюминат натрия и дополнительно вводят армирующий компонент в виде боросиликатного стекловолокна в количестве 0,3-3,6 масс. %, полученную смесь брикетируют, готовые брикеты помещают в герметичную емкость с газоотводящим трактом, а расход связующего зависит от удельной поверхности ОПВА и определяется по эмпирическому уравнению. Изобретение позволяет получить комплексный сталеплавильный флюс с низкими энергозатратами и высокими прочностными свойствами брикетов при одновременном обеспечении стабилизации рафинировочных шлаков. 1 з.п. ф-лы, 6 табл., 1 ил.

1. Способ получения синтетического флюса для сталеплавильного производства, включающий смешивание компонентов исходной шихты на основе отходов производства вторичного алюминия (ОПВА) и связующего, последующее формование смеси, отличающийся тем, что в качестве связующего используют алюминат натрия и армирующий компонент в виде боросиликатного стекловолокна в количестве 0,3-3,6 мас. %, причем полученную смесь брикетируют, а готовые брикеты помещают в герметичную емкость с газоотводящим трактом, при этом расход связующего N определяют в зависимости от удельной поверхности ОПВА по уравнению:

N= -2,28+0,049⋅Sуд, где

Sуд - удельная поверхность ОПВА, м2/г,

N - расход связующего, %.

2. Способ по п. 1, отличающийся тем, что брикетирование смеси осуществляют при давлении 20-100 МПа.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2374327C2 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2296800C2 |

| US 3998624 A1, 21.12.1976 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2017-12-20—Публикация

2016-06-08—Подача