Изобретение относится к области дилатометрического анализа, а именно к способам дилатометрических исследований фазовых превращений после нагрева и при последующем охлаждении сплавов железа, и может быть использовано для оценки фазовых превращений в сплавах железа (стали, чугуна).

Известен способ оценки дилатометрических исследований (Руководство по эксплуатации. Высокоскоростной дилатометр «Linseis» R.I.T.A. L.78. Email: info@linseis.com., Web site: http:/www.linseis.com). Способ заключается в использовании одинарного (безэталонного) закалочного дилатометра типа «Linseis» R.I.T.A. L.78 и безынерционной термопары, которую приваривают электроконтактной сваркой на исследуемый образец. Перед испытаниями с использованием программного обеспечения WIN-DIL задают температурно-временной режим исследования образца: скорость нагрева, температуру нагрева, время выдержки, скорость охлаждения, температуру охлаждения, время выдержки при температуре охлаждения. При этом во время работы дилатометра автоматически с определенной частотой (до 1000 запросов в секунду) записывают время от начала измерения, задаваемую температуру, реальную температуру исследуемого образца, абсолютное удлинение исследуемого образца, относительную мощность нагреваемого элемента. На основании полученных данных строят дилатограмму - зависимость абсолютного удлинения образца от температуры образца, нагреваемого или охлаждаемого с заданной скоростью. С помощью закалочного дилатометра «Linseis» R.I.T.A. L.78 определяют температуры начала и окончания фазовых переходов в сплавах железа, что сопровождается изменением размера образца (AL), которое измеряет дилатометр. Все найденные фазовые переходы отображают на дилатограмме «Абсолютное удлинение, мкм - Температура, °С» вместе с температурными кривыми (см. стр. 51 Руководства). Точки фазового перехода (критические точки) определяют двумя путями: наносят отдельную точку (метку) на точку экстремума графика или проводят касательную - линию пересечения с линией на графике (для этого на графике отмечают 4 точки: две до фазового перехода и две - после него). В месте отрыва касательной от линии на кривой наносят точку (см. стр. 53 Руководства).

К недостаткам известного способа относится то, что известный способ ограничен исследованием температур начала и окончания фазовых превращений только при нагреве, при этом определение температур неточное, так как отрыв касательной от линии на графике не гарантирует точность фиксирования точки перехода. Способ формально оценивает качественные и количественные характеристики стадий фазовых превращений только при нагреве, что значительно снижает информативность и качество оценки дилатометрических исследований.

Известен способ оценки дилатометрических исследований фазовых превращений в сплавах железа (Li D., Min Y., Wu X. Calculation of austenite formation kinetics of copper-bearing steel during continuous heating // Journal of iron and steel research, international. 2010. - 17 (11). - P. 62-66), заключающийся в том, что в образце определяют критические точки фазовых превращений, происходящих при нагреве его с постоянной скоростью с использованием закалочного дилатометра. При этом автоматически регистрируют время от начала измерения, температуру образца и абсолютное удлинение его в процессе нагрева, затем стоят зависимость удлинения образца от температуры (дилатограмму) и первую производную дилатограммы от температуры образца. Затем в первой производной устанавливают количество стадий фазового превращения по наличию пиков в профиле производной.

К недостаткам известного способа относится то, что известный способ ограничен данными только при нагреве, поэтому неточен в информации о всех стадиях фазовых превращений. Границу раздела стадий определяют по касательной. Это не позволяет выявить область температур, где процессы идут одновременно и точно установить объемную долю каждой стадии фазового превращения. Данные о температуре и критических точках не точны. А с учетом того, что определяющие структурное состояние сплавов железа фазовые превращения происходят в процессе охлаждения, сложно точно регулировать режим термообработки исследуемого сплава и, следовательно, гарантировать получение заданной структуры и свойств исследуемого материала.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ оценки дилатометрических исследований фазовых превращений в сплавах железа (Панов Д.О. Структурные и фазовые превращения в низкоуглеродистой стали при термической обработке с однократной и циклической аустенитизацией. Дисс. на соискание ученой степени канд. техн. наук. Федеральной государственное образовательное учреждение высшего профессионального образования «Пермский национальный исследовательский политехнический университет», 2015 г., релевантная часть 37-54), заключающийся в определении критических точек фазовых превращений с использованием закалочного дилатометра «Linseis» R.I.T.A. L.78, в котором нагревают образец с постоянной скоростью. При этом автоматически с определенной частотой (до 1000 запросов в секунду) записывают время от начала измерения, задаваемую температуру, реальную температуру исследуемого образца, абсолютное удлинение исследуемого образца, относительную мощность нагреваемого элемента. Строят зависимости абсолютного удлинения исследуемого образца от реальной температуры нагрева исследуемого образца (дилатограмму) и первую производную дилатограммы от реальной температуры исследуемого образца. Затем изучают стадии аустенитизации сталей в межкритическом интервале температур, анализируя первую производную дилатограммы по температуре образца с использованием программы Fityc. Далее проводят разложение суперпозиции пиков первой производной на составляющие. Анализируют структуру профиля первой производной дилатограммы с разложением на пики с использованием кривых Гаусса с асимметрией и выявляют различные стадии фазового превращения при нагреве - образования аустенита. По результатам разложения кривой на составляющие определяют начало и окончание каждого пика, положение максимума и долю от общей площади под кривой первой производной дилатограммы.

Оценка дилатометрических исследований ограничена областью развития аустенитизации только при нагреве и анализом стадийности этого фазового превращения, что снижает информативность дилатометрических исследований в целом, так как в процессе большинства видов термической обработки материалов кроме нагрева проводят и охлаждение после нагрева и выдержки, в процессе чего происходит последовательность фазовых превращений различного характера, сопровождающиеся изменением структурного состояния иного типа, чем при нагреве: например феррит-бейнит-мартенсит, на каждой ступени фазовых превращений при охлаждении образца с постоянной скоростью. Таким образом, этот способ сужает функциональные возможности исследовании на закалочном дилатометре «Linseis» R.I.T.A. L.78 до исследования стадийности процесса образования аустенита в межкритическом интервале температур. Не позволяет провести качественную и дать точную количественную оценку окончательного структурного состояния сплавов железа (феррита, перлита, бейнита, мартенсита), которые формируются при охлаждении в процессе последовательности фазовых превращений.

Недостатки: функция дилатометрических исследований ограничена процессом нагрева и определения критических точек, учитывая показания мощности в процессе нагрева (С. 30-37). Поскольку завершающее формирование структурного состояния сплавов железа происходит в процессе при охлаждении после нагрева, способ не позволяет без процесса охлаждения получить качественную и дать точную количественную информацию о последовательности фазовых превращений в процессе охлаждения, которые являются определяющими в задаче по проведению необходимого режима термической обработки с получением требуемых физико-механических свойств.

Задачей, на решение которой направлено изобретение, является повышение качества оценки и информативности дилатометрических исследований о фазовых превращениях, происходящих в сплавах железа при охлаждении после предварительного нагрева с использованием одинарного закалочного дилатометра «Linseis» R.I.T.A. L.78, расширение функциональных возможностей закалочного дилатометра.

Поставленная задача была решена за счет того, что в известном способе оценки дилатометрических исследований фазовых превращений в сплавах железа, включающем определение критических точек фазовых превращений с использованием закалочного дилатометра, в котором нагревают образец с постоянной скоростью, при этом автоматически регистрируют время от начала измерения, температуру и абсолютное удлинение исследуемого образца в процессе нагрева, затем строят зависимости удлинения образца от температуры и первую производную дилатограммы от температуры образца, проводят качественную оценку регистрируемого фазового превращения в процессе аустенитизации с определением стадийности температур фазового превращения, используя кривые Гаусса с асимметрией, выявляют температурные границы каждой стадии и температурных интервалов наложения стадий этого превращения, согласно изобретению оценку дилатометрических исследований проводят после нагрева в процессе охлаждения образца с постоянной скоростью, при этом производят регистрацию времени, температуры и изменения длины охлаждаемого образца, строят дилатограмму и первую производную дилатограммы от температуры процесса охлаждения, проводят качественную оценку всех фазовых превращений при охлаждении после нагрева с четкой визуализацией на дилатограмме наличия в ней вершин пиков от различных фазовых превращений при охлаждении и их расположения относительно друг друга, затем количественную оценку, разлагают первую производную дилатограммы на составляющие каждого зафиксированного фазового превращения в виде пиков, при этом используют кривые Гаусса с асимметрией, выявляют температурные границы каждого фазового превращения в процессе охлаждения, температурные интервалы наложения различных фазовых превращений, определяют при этом долю каждой структурной составляющей в окончательной структуре сплава железа после реализации последовательности выявленных фазовых превращений от общего объема полученных составляющих в процессе охлаждения, по полученным данным уточняют режим термической обработки в соответствии с задаваемой или необходимой последовательностью фазовых превращений в исследуемом материале для получения заданной структуры и свойств в изделиях.

Признаки заявляемого технического решения, отличительные от прототипа, - оценку дилатомерических исследований проводят после нагрева в процессе охлаждения образца с постоянной скоростью, при этом производят регистрацию времени, температуры и изменения длины охлаждаемого образца, строят дилатограмму и первую производную дилатограммы от температуры процесса охлаждения; проводят качественную оценку всех фазовых превращений при охлаждении после нагрева с четкой визуализацией на дилатограмме наличия в ней вершин пиков от различных фазовых превращений при охлаждении и их расположения относительно друг друга, затем количественную оценку; разлагают первую производную дилатограммы на составляющие каждого зафиксированного фазового превращения в виде пиков, при этом используют кривые Гаусса с асимметрией, выявляют температурные границы каждого фазового превращения в процессе охлаждения, температурные интервалы наложения различных фазовых превращений, определяют при этом долю каждой структурной составляющей в окончательной структуре сплава железа после реализации последовательности выявленных фазовых превращений от общего объема полученных составляющих в процессе охлаждения, по полученным данным уточняют режим термической обработки в соответствии с задаваемой или необходимой последовательностью фазовых превращений в исследуемом материале для получения заданной структуры и свойств в изделиях.

Отличительные признаки в совокупности с известными позволяют расширить возможности дилатометрических исследований, повысить качество окончательной оценки фазовых превращений, происходящих при охлаждении сплавов железа, дать количественную оценку объемной доли продуктов каждого фазового превращения, четко разделить по температуре каждое фазовое превращение, в том числе в случае наложения их друг на друга. Способ гарантирует повышение качества оценки дилатометорических исследований в период охлаждения сплавов железа за счет использования впервые программы Fityk в дилатометрических исследованиях последовательности фазовых превращений при охлаждении в сплавах железа с построением кривых Гаусса с асимметрией, что позволило определить температурные границы каждого фазового превращения, объемную долю продуктов каждого превращения, область наложения одного фазового превращения на другое. При этом способ соответственно позволяет повысить точность регулирования режимов термической обработки с получением заданной структуры и свойств материала выпускаемых изделий, информативность известного дилатометрического анализа. К тому же способ может быть востребован как альтернативный и/или дополнительный способ к рентгеновскому и металлографическому анализам для проведения качественной и количественной оценки структурного состояния материала после реализованного режима термической обработки. В том числе при анализе состояний, когда известными методами сложно разделить разные структурные состояния в сплавах железа, являясь единственным способом качественной и количественной оценки фазового превращения.

Способ оценки дилатометрических исследований фазовых превращений в сплавах железа поясняется с помощью графиков, представленных на фиг. 1-4.

На фиг. 1 графически представлена зависимость абсолютного удлинения образца (дилатограмма) (AL) и первой производной дилатограммы (d(ΔL)/dT) от температуры исследуемого образца стали 30ХН3МФС2, полученные при охлаждении со скоростью 0,05°С/с с температуры 1000°С.

На фиг. 2 графически представлена качественная и количественная оценка первой производной дилатограммы (d(ΔL)/dT) охлаждения образца стали 30ХН3МФС2 со скоростью 0,05°С/с с температуры 1000°С с использованием программы Fityc и доли продуктов выявленных фазовых превращений в общем объеме превращений.

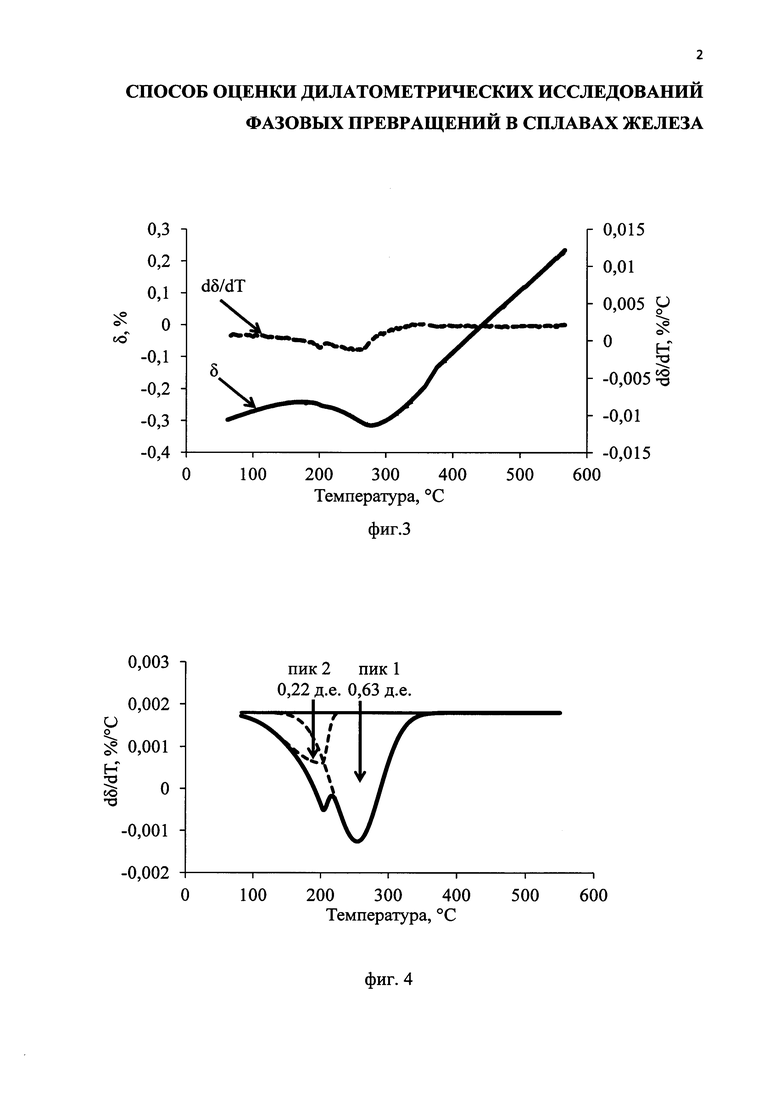

На фиг. 3 графически представлена зависимость абсолютного удлинения (дилатограмма) (ΔL) и первой производной дилатограммы (d(ΔL)/dT) от температуры исследуемого образца стали 30Х3Г3МФС, полученные при охлаждении со скоростью 0,03°С/с с температуры 1000°С.

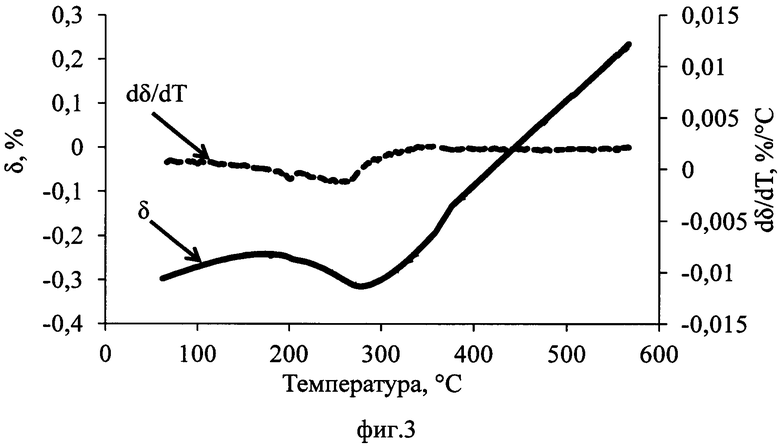

На фиг. 4 графически представлена качественная и количественная оценка первой производной дилатограммы (d(ΔL)/dT) охлаждения образца стали 30Х3Г3МФС, со скоростью 0,03°С/с с температуры 1000°С с использованием программы Fityc и доли продуктов выявленных фазовых превращений в общем объеме превращений.

Способ осуществляется следующим образом

Для дилатометрических испытаний с использованием закалочного дилатометра «Linseis» R.I.T.A. L.78 готовят цилиндрический образец диаметром 3-4 мм и длиной 9-11 мм. На исследуемый образец методом электроконтактной сварки привариваются концы предварительно откалиброванной термопары, что позволяет во время измерения непосредственно и безынерционно фиксировать температуру исследуемого образца. Перед испытаниями с использованием программного обеспечения WIN-DIL задают температурно-временной режим исследования: скорость нагрева, температуру нагрева, время выдержки, температуру охлаждения и время выдержки при температуре охлаждения. Во время работы прибора при дилатометрическом исследовании образца при реализации заранее заданного температурно-временного режима идет с частотой до 1 запроса в 1 мс одновременная запись времени от начала измерения (τ), реальной температуры образца (Тобр), задаваемой температуры (Т3), абсолютного удлинения (ΔL) и относительной мощности индуктора (W).

Испытания проводят на образце при нагреве и последующем охлаждении с заданной скоростью. По результатам испытаний строят зависимость ΔL=f(Tобр). Находят первую производную дилатограммы от температуры (d(ΔL)/dTобр) в каждой точке путем деления разницы абсолютного удлинения (ΔL) до и после данной точки на разность значений реальной температуры образца (Тобр) соответствующих этим точкам - отношение приращения функции к приращению аргумента. Положение критических точек в процессе охлаждения определяют по четким перегибам на первой производной производную дилатограммы от температуры (d(ΔL)/dToбp).

При качественной оценке ранее (в прототипе) профиль первой производной дилатограммы от температуры (d(ΔL)/dToбp) представлен как суперпозиция нескольких пиков разных фазовых превращений. При этом количественная оценка ограничена и заключается в том, что площадь первой производной в области фазового превращения равна объемному эффекту превращения. Детальный же анализ первой производной дилатограммы охлаждения с разложением на составляющие пики первой производной дилатограммы последовательности фазовых превращений с определением доли продуктов каждого превращения в структуре не известен. Многочисленные попытки разделить фазовые превращения при охлаждении и определить объемную долю их продуктов в структуре сплавов железа при анализе профиля первой производной дилатограммы неожиданно привели к применению методики для нелинейного фитинга аналитических функций с использованием программы Fityc, ранее используемой в области дилатометрии только для выявления стадийности аустенитизации. Оказалось, что исходя из особенностей дилатометрических измерений при непрерывном изменении температуры (охлаждении), применение симметричных пиков для разложения первой производной дилатограммы с использованием программы Fityc показывает недостаточно высокие значения коэффициента корреляции в связи с непрерывным изменением температуры и соответственно изменением диффузионных условий процесса, что делает его асимметричным по температуре. И только в результате применения разложения профиля первой производной дилатограммы на кривые Гаусса с асимметрией с использованием программы Fityc позволило получить высокие значения коэффициента корреляции (более 0,98) и, таким образом, решить задачу - повышение точности количественной и качественной оценки последовательности фазовых превращений при охлаждении, расширение функциональных возможностей дилатометрических исследований.

Вначале проводят качественную оценку наличия фазовых превращений при охлаждении по профилю первой производной дилатограммы от температуры (d(ΔL)/dTo6p) с четкой визуализацией на дилатограмме наличия в ней вершин пиков от различных фазовых превращений и их расположения относительно друг друга по границам их раздела. Затем проводят количественную оценку фазовых превращений в процессе охлаждения образца, применяя программу Fityc при анализе формы первой производной дилатограммы от температуры (d(ΔL)/dTобр) с выделением пиков в профиле первой производной и используя кривые Гаусса с асимметрией. При этом выявляют и определяют температурные границы развития каждого превращения, интервал температур одновременного развития нескольких превращений при охлаждении, что характерно для сплавов железа, объемную долю продуктов каждого превращения для повышения точности оценки структуры материала. При сопоставлении результатов определения объемных долей продуктов каждого фазового превращения в общем объемном эффекте превращения с результатами количественного металлографического анализа неожиданно получено хорошее соответствие количественного содержания структурных составляющих в сплавах железа после проведения заданных режимов термической обработки. По полученным данным уточняют режим термической обработки в соответствии с задаваемой или необходимой последовательностью фазовых превращений в исследуемом материале для получения заданной структуры и свойств в изделиях.

Пример 1 конкретного выполнения.

Проводили качественный анализ на представленной на фиг. 1 дилатограмме охлаждения стали 30ХН3МФС2 со скоростью 0,05°С/с и первой производной дилатограммы от температуры (d(ΔL)/dTo6p). Из данных зависимостей видно, что после предварительного нагрева образца при его охлаждении в исследуемой стали развивается три различных фазовых превращения, причем первые два высокотемпературные превращения частично накладываются друг на друга, а низкотемпературное превращение отделено от первых двух и расположено при более низких температурах. Затем провели анализ первой производной дилатограммы от температуры (d(ΔL)/dTобр) с использованием программы Fityc (фиг. 2). При этом выявили температурные границы общего суммарного развития выявленных фазовых превращений по профилю первой производной дилатограммы от температуры (d(ΔL)/dTобр). Выделили в профиле первой производной пики с использованием кривых Гаусса с асимметрией, выявляя температурные границы развития каждого превращения, области одновременного развития нескольких фазовых превращений. Провели количественную оценку. Определили объемную долю продуктов каждого фазового превращения и их вклад в общий объемный эффект превращения для оценки доли продуктов превращения в структуре материала. Как видим, первое фазовое превращение развивается в интервале температур 817-678°С; второе - 776-605°С; третье - 461-218°С. При этом первое и второе фазовые превращения накладываются друг на друга в интервале температур 776-678°С.

Количество остаточного аустенита, в данном случае в связи с незавершенностью бейнитного превращения, определяли магнитометрическим анализом. По результатам магнитометрического анализа установлено, что доля остаточного аустенита составляет 0,14 доли единицы (д.е.). По результатам анализа заявляемым способом установлено, что объемная доля феррита, сформированного при первом фазовом превращении, составляет 0,28 д.е.; объемная доля перлита, сформированного при втором, - 0,41 д.е.; объемная доля бейнитной α-фазы, сформированной при третьем, - 0,17 д.е., а объемная доля бейнит, как сумма количества бейнитной α-фазы и остаточного аустенита - 0,31 д.е.

Для сравнения степени, качества и уровня количественной оценки предлагаемым способом проводили металлографические исследования этой стали после аналогичного режима обработки.

Очевидно, что результаты качественной и количественной оценки предлагаемым способом близки с данными металлографического анализа структуры: объемная доля феррита составляет 0,28 д.е.; объемная доля перлита - 0,42 д.е.; объемная доля бейнита как сумма количества бейнитной α-фазы и остаточного аустенита - 0,30 д.е. То есть для этой стали видим хорошее соответствие между данными дилатометрического и металлографического анализа.

Дилатометрические исследования по прототипу ограничены качественной и количественной оценкой стадийности аустенитизации при нагреве.

Пример 2 конкретного выполнения.

Проводили качественный анализ по представленной на фиг. 3 дилатограмме охлаждения стали 30Х3Г3МФС со скоростью 0,03°С/с и первой производной дилатограммы от температуры (d(ΔL)/dTобр). Из данных зависимостей видно, что при охлаждении в исследуемой стали фазовое превращение развивается только по двум стадиям, которые частично накладываются друг на друга. Затем провели анализ первой производной дилатограммы от температуры (d(ΔL)/dTo6p) с использованием программы Fityc (фиг. 4). При этом на дилатограмме выявили температурные границы развития фазовых превращений по профилю. Выделили в профиле первой производной пики с использованием кривых Гаусса с асимметрией. По первой производной дилатограммы от температуры (d(ΔL)/dTo6p) определили температурные границы развития каждого фазового превращения и области одновременного развития нескольких выявленных превращений. Затем провели количественную оценку. Определили объемную долю каждого фазового превращения относительно общего объемного эффекта для оценки доли продуктов каждого превращения в структуре материала. Первое фазовое превращение развивается в интервале температур 369-134°С; второе - 225-82°С. Как видим, в интервале температур 225-134°С первое и второе фазовое превращение накладываются друг на друга.

Количество остаточного аустенита, в данном случае в связи с незавершенностью бейнитного и мартенситного превращения, определяли магнитометрическим анализом. По результатам магнитометрического анализа установлено, что доля остаточного аустенита составляет 0,15 доли единицы (д.е.). По результатам анализа заявляемым способом установлено, что объемная доля бейнитной α-фазы, сформированной на первой стадии превращения, составляет 0,63 д.е.; объемная доля мартенситной α-фазы, сформированной на второй стадии, - 0,22 д.е.

Данное разложение позволяет с высокой точностью отделить бейнитное превращение от мартенситного для реализации изотермической бейнитной закалки с получением структуры нижнего бейнита при отсутствии мартенситных кристаллов. В данном случае появляется возможность рекомендовать изотермическую закалку при температуре 250°С, при которой наблюдается наибольшая скорость бейнитного превращения без наложения мартенситного превращения. Это в свою очередь позволяет реализовать структуру нижнего бейнита с высоким комплексом характеристик прочности и ударной вязкости.

Для сравнения качественной оценки параллельно провели анализ микроструктуры. Анализ показал, что невозможно реализовать количественную оценку микроструктуры с определением объемной доли фаз полученных на разных стадиях превращения. Это вызвано повышенной дисперсностью и отсутствием четких границ раздела между структурными составляющими. Поэтому предлагаемый способ является единственно возможным для точной количественной интегральной оценки соотношения продуктов, выявленных бейнитного и мартенситного превращений, полученных в результате фазового превращения в данном случае. А сравнивая заявляемый способ оценки с прототипом, видим, что дилатометрические исследования по прототипу ограничены качественной и количественной оценкой стадийности аустенитизации только при нагреве без возможности анализа последовательности различных фазовых превращений при охлаждении с получением количественных показателей окончательной структуры сплава после реализованного режима термической обработки.

Преимущества предлагаемого способа состоят в том, что заявляемый способ позволяет:

1. Оценить количество фазовых превращений при охлаждении сплавов железа, определить объемную долю продуктов каждого выявленного превращения в структуре сплава, выделить по температуре каждое выявленное фазовое превращение, в том числе в случае наложения их друг на друга, тем самым позволяя повысить качество оценки и информативность дилатометрических исследований при охлаждении сплавов железа. В отличие от прототипа качественная и количественная оценка которого ограничена аустенитазацией при непрерывном нагреве.

2. Повысить точность количественной оценки фазовых превращений за счет использования впервые при охлаждении для дилатометрических исследований программы Fityk с построением кривых Гаусса с асимметрией.

3. За счет повышения точности выявления границ, разделяющих фазовые превращения или области их совместного развития, повысить точность расчета объемной доли продуктов каждого превращения в структуре сплава. Это, в свою очередь, позволяет точно корректировать режим термической обработки для получения заданной структуры.

4. Расширить функциональные возможности дилатометрических исследований, так как известные исследования ограничены качественной и количественной оценкой стадийности единичного фазового превращения - аустенитизации при нагреве.

5. Расширить диапазон оценки поведения материала, определяемого дилатометрическим путем.

6. Кроме того, заявленный способ можно рекомендовать в качестве самостоятельного способа как альтернативу металлографическому анализу для повышения точности количественной оценки фазовых превращений при охлаждении и определения вклада каждого выявленного превращения в формирование структуры сплава, то есть позволяющего определить объемную долю сформированных при этом структурных составляющих.

7. Способ универсален, так как не зависит от степени дисперсности структурных составляющих фаз, создающих часто проблему при количественной оценки в случае отсутствия четких границ раздела между ними при металлографических исследованиях. Особенно он должен быть востребован при оценке фазовых превращений в наноструктурных сплавах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУР ФАЗОВЫХ ПРЕВРАЩЕНИЙ В МЕТАЛЛИЧЕСКИХ МАТЕРИАЛАХ | 2014 |

|

RU2561315C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭНЕРГИИ АКТИВАЦИИ ФАЗОВЫХ ПРЕВРАЩЕНИЙ ПРИ РАСПАДЕ МАРТЕНСИТА В СТАЛИ | 2014 |

|

RU2574950C1 |

| СПОСОБ ДИФФЕРЕНЦИАЛЬНОГО ДИЛАТОМЕТРИЧЕСКОГО ЭКСПРЕСС-АНАЛИЗА ОБРАЗЦОВ ИССЛЕДУЕМЫХ МАТЕРИАЛОВ В КОНТРАСТНЫХ СТРУКТУРНЫХ СОСТОЯНИЯХ | 2005 |

|

RU2300758C1 |

| Образец для исследования фазовых превращений в сталях | 1981 |

|

SU1006969A1 |

| СПЛАВ С ВЫСОКОТЕМПЕРАТУРНЫМ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2015 |

|

RU2591933C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2010 |

|

RU2447163C1 |

| Устройство для исследования свойств металлов и сплавов | 1980 |

|

SU920485A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2004 |

|

RU2412272C2 |

| Образец для исследования фазовых превращений в литом металле | 1987 |

|

SU1558875A1 |

| Способ контроля качества саломаса для маргариновой промышленности | 1990 |

|

SU1774254A1 |

Изобретение относится к области дилатометрического анализа, а именно к способам дилатометрических исследований фазовых превращений при нагреве и/или охлаждении сплавов железа, и может быть использовано для оценки многостадийных фазовых превращений в сплавах железа. Способ включает определение критических точек фазовых превращений с использованием закалочного дилатометра, в котором нагревают образец с постоянной скоростью, при этом автоматически регистрируют время от начала измерения, температуру и удлинение исследуемого образца в процессе нагрева. Затем строят зависимости удлинения образца от температуры и первой производной дилатограммы от температуры образца, проводят качественную оценку фазовых превращений с определением стадийности в интервале температур фазового превращения по наличию пиков. Новым является то, что проводят разложение первой производной дилатограммы на составляющие пики производной с использованием кривых Гаусса с асимметрией, при этом выявляют температурные границы фазового превращения на каждой стадии, определяют температурные интервалы наложения нескольких стадий фазового превращения. Затем проводят количественную оценку, определяя объемную долю фазового превращения на каждой стадии от общего объема фазового превращения при нагреве и/или охлаждении образца. По полученным данным уточняют режим термической обработки в соответствии с задаваемой или необходимой последовательностью фазовых превращений в исследуемом материале для получения заданной структуры и свойств в изделиях. Технический результат - повышение качества оценки и информативности дилатометрических исследований о стадиях фазовых превращений, происходящих в сплавах железа при нагреве и/или охлаждении с использованием одинарного закалочного дилатометра «Linseis» R.I.T.A. L.78, расширение функциональных возможностей закалочного дилатометра. 4 ил.

Способ оценки дилатометрических исследований фазовых превращений в сплавах железа, включающий определение критических точек фазовых превращений с использованием закалочного дилатометра, в котором нагревают образец с постоянной скоростью, при этом автоматически регистрируют время от начала измерения, температуру и абсолютное удлинение исследуемого образца в процессе нагрева, строят зависимости удлинения образца от температуры и первую производную дилатограммы от температуры образца, проводят качественную оценку регистрируемого фазового превращения в процессе аустенитизации с определением стадийности температур фазового превращения, используя кривые Гаусса с асимметрией, выявляют температурные границы каждой стадии и температурных интервалов наложения стадий этого превращения, отличающийся тем, что оценку дилатометрических исследований проводят после нагрева в процессе охлаждения образца с постоянной скоростью, при этом производят регистрацию времени, температуры и изменения длины охлаждаемого образца, строят дилатограмму и первую производную дилатограммы от температуры процесса охлаждения, проводят качественную оценку всех фазовых превращений при охлаждении после нагрева с четкой визуализацией на дилатограмме наличия в ней вершин пиков от различных фазовых превращений при охлаждении и их расположения относительно друг друга, затем количественную оценку, разлагают первую производную дилатограммы на составляющие каждого зафиксированного фазового превращения в виде пиков, при этом используют кривые Гаусса с асимметрией, выявляют температурные границы каждого фазового превращения в процессе охлаждения, температурные интервалы наложения различных фазовых превращений, определяют при этом долю каждой структурной составляющей в окончательной структуре сплава железа после реализации последовательности выявленных фазовых превращений от общего объема полученных составляющих в процессе охлаждения, по полученным данным уточняют режим термической обработки в соответствии с задаваемой или необходимой последовательностью фазовых превращений в исследуемом материале для получения заданной структуры и свойств в изделиях.

| ПАНОВ Д | |||

| О | |||

| "СТРУКТУРНЫЕ И ФАЗОВЫЕ ПРЕВРАЩЕНИЯ В НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ С ОДНОКРАТНОЙ И ЦИКЛИЧЕСКОЙ АУСТЕНИТИЗАЦИЕЙ", Диссертация на соискание ученой степени кандидата технических наук, Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Пермский национальный исследовательский политехнический университет", 2015 г., релевантная часть: с.30-54 | |||

| D | |||

| Li, Y | |||

| Min, X | |||

| Wu | |||

| "Calculation of austenite formation kinetics of copper-bearing steel during continuous heating", Journal of iron and steels research | |||

| International | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУР ФАЗОВЫХ ПРЕВРАЩЕНИЙ В МЕТАЛЛИЧЕСКИХ МАТЕРИАЛАХ | 2014 |

|

RU2561315C1 |

| Oliveira, F | |||

| L | |||

| G | |||

| et al | |||

| "Kinetics of austenite formation during continuous heating in a low carbon steel", Materials Characterization, 2007, number 58, Р | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| D | |||

| Li, Y | |||

| Min, X | |||

| Wu et al | |||

| "Interpretation of a dilatometric anomaly previous to the ferrite-to-austenite transformation in a low carbon steel", Scripta Mater., 2006, number 54, р | |||

| Пневматический абсолютный электрометр | 1924 |

|

SU949A1 |

| US 4333512 A, 08.06.1982. | |||

Авторы

Даты

2017-12-22—Публикация

2016-10-03—Подача