Область техники

[0001] Данное изобретение относится к установкам химического превращения, используемым для восстановления фосфорной кислоты, и, прежде всего, к вращающимся печам с функцией восстановления фосфорной кислоты.

Уровень техники

[0002] В современном мире существует два основных метода технологического производства фосфорной кислоты.

(1) Мокрый способ получения фосфорной кислоты: из фосфорной руды после ее разложения серной кислотой получают жидкую фосфорную кислоту и твердые отходы (краткое название фосфогипс), основу которых составляют CaSO4⋅nH2O. Жидкая фосфорная кислота сгущается до получения влажной фосфорной кислоты, содержащей около 54% фосфорной кислоты. Главные недостатки данной технологии:

во-первых, большой расход серной кислоты; во-вторых, невозможность эффективного использования фосфогипса; серная и фосфорная кислоты и растворимые фториды растворяются в воде; накопившись естественным путем, они размываются дождевой водой, что вызывает серьезное загрязнение окружающей среды; в-третьих, высокое содержание примесей в готовом продукте фосфорной кислоты, которая обычно используется только в производстве удобрений; в-четвертых, для обеспечения экономичности продукта необходимо использовать высококачественные фосфориты.

(2) Горячий метод получения фосфорной кислоты: сначала фосфорную руду, кварцевую руду и углеродистый восстановитель помещают в руднотермическую электропечь. Используется энергия от электродуги, создаваемой в результате короткого замыкания, температура в печи доводится до отметки, превышающей 1300°С, происходит восстановление фосфора фосфорной руды в виде Р4 . Одновременно происходит преобразование углеродистого восстановителя в СО. Выходящие из руднотермической печи газы, основу которых составляет СО и Р4 ; омываются и охлаждаются водой; Р4 охлаждается до образования твердого тела и разделения в газовой фазе, в результате чего получается продуктивный фосфор. Отработанные газы, содержащие СО, после сгорания на выходе из дымовой трубы выбрасываются в атмосферу; полученный Р4 , нагреваясь примерно до 80°С, переходит в жидкую фазу и в башне гидратации вступает с поступающим туда воздухом в реакцию окисления, в результате чего получается фосфорный ангидрид Р2О5, а после водопоглощения получается фосфорная кислота. Основные недостатки горячего метода получения фосфорной кислоты:

Во-первых, требуется большой расход электроэнергии. Во-вторых, газы после выхода из руднотермической печи и разделения Р4 содержат большое количество фторидов (SiF4 и HF) и небольшое количество не осевших газов Р4, таким образом, создается угроза загрязнения атмосферной среды. В-третьих, прямое сгорание газов, содержащих большое количество СО, и очищение воздуха вызывают огромный расход энергоресурсов. В-четвертых, для обеспечения экономичности продукта необходимо использовать высококачественные фосфориты.

[0003] С целью решения проблемы влияния на производство фосфорной кислоты напряженной ситуации с электроэнергией, недостатка пирита и сокращения в последнее время высококачественной фосфорной руды, американская корпорация Occidental Research Corporation (ORC) в начале 80-х гг. предложила метод КРА (метод использования вращающейся печи для производства фосфорной кислоты (см. Frederic Ledar and Won C. Park, New Process for Technical-Grade Phosphoric Acid, Ind. Eng. Chem. Process Des. Dev1985, 24, 688-697). Также корпорация провела промежуточный тест экспериментальной установки вращающейся печи размерами 0.84 м (внутри)×9.14 м (см. патентный документ США № US 4389384). Суть данного метода: фосфорная руда, кварцевая руда и углеродистый восстановитель (коксовая или угольная пыль) измельчаются на 50%~85%, добавляются шарики 1% гранулированного бентонита, после обсушки и предварительного подогрева в цепной сушилке отправляются во вращающуюся печь, где в разгрузочном конце окисляется природный газ, окатыши в печи восстанавливаются. Температура твердых веществ должна поддерживаться на уровне 1400°С-1500°С, молярное соотношение в окатышах CaO/SiО2 должно быть отрегулировано до 0.26~0.55, так чтобы точка плавления окатышей была выше температуры углетермического восстановления окомкованной фосфорной руды. Фосфор в виде паров испаряется после восстановления из окатышей, потом воздух, проникающий в центральную часть печи, окисляется, превращаясь в пятиокись фосфора. Тепло, выделяемое в процессе окисления, снова передается реакции восстановления. Наконец, печные газы, содержащие пятиокись фосфора, гидратируются и абсорбируются, вырабатывая фосфорную кислоту.

[0004] Вышеописанная технология производства фосфорной кислоты печным методом показала прекрасные перспективы для промышленного применения. Его принцип заключается в использовании карботермического восстановления фосфоритов для образования газов Р4, перемещении фосфора, содержащегося в фосфорной руде, в паровую фазу во вращающейся печи, также в использовании принципа газотвердого разделения для осуществления качественного разделения остальных твердых веществ в фосфоре и сырьевых шариках. Газы Р4, перемещенные в газовую фазу, во вращающейся печи вступают в экзотермическую реакцию окисления с кислородом газовой фазы вращающейся печи и образуют Р2О5. Выпускаемое тепло способствует карботермическому восстановлению фосфорной руды в сырьевых шариках (эндотермическая реакция). Наконец, дымовые газы с содержанием Р2О5 во вращающейся печи гидратируют и абсорбируются, в результате чего получается промышленная фосфорная кислота, которая значительно чище, чем фосфорная кислота, получаемая мокрым методом. Во вращающейся печи для поддержания температуры карботермического восстановления фосфоритов используется первичная энергия. Горючие материалы Р4, образованные карботермическим восстановлением фосфоритов, вступают в экзотермическую реакцию окисления с СО внутри вращающейся печи, дополнительно отдавая необходимую энергию для поддержания температуры карботермическим восстановлением фосфоритов в печи. По сравнению с традиционной технологией производства фосфорной кислоты горячим методом, здесь расход энергии значительно снижен.

[0005] Тем не менее наше исследование показывает, что вышеописанную технологию производства печным методом трудно использовать на практике в современной промышленности. Ниже перечислены ее основные недостатки.

1. Скорость вращения во вращающейся печи - 0.5об/мин~3об/мин. Недостаток в том, что механическое переворачивание и смешивание осуществляется непрерывно на протяжении процесса поступления твердых веществ в печь, что обеспечивает равномерность получения твердыми веществами тепла в любом месте печи, но, с другой стороны, твердые вещества должны выдерживать силу механического трения двигающихся веществ. Если прочность материала меньше возникающего механического трения, то печь может легко выйти из строя. Основной принцип технологии КРА, предложенной американской компанией ORC, заключается в том, что фосфорная руда, кварцевая руда и углеродистый восстановитель (коксовая или угольная пыль) после измельчения на 50%~85% преобразуются в окатыши, эти три вещества должны сополимеризоваться в одно целое. Только при условии, что молярное соотношение CaO/SiO2 в смеси составляет 0.26~0.55, вещества смеси при понижении температуры карботермического восстановления фосфорной руды не плавятся, и осуществим успешный процесс карботермического восстановления фосфоритов. Но в окатышах используемого в технологии сырья содержится углерод-восстановитель, который при температуре выше 350°С вступает в реакцию быстрого окисления с кислородом, находящимся в воздухе, преобразуясь в СО2. Если используется традиционный метод металлургической промышленности, согласно которому окатыши консолидируются на цепном гребне под воздействием высокой температуры (≥900°С), то углерод- восстановитель в окатышах может полностью окислиться. Если, оказавшись во вращающейся печи, окатыши теряют восстановитель, естественно, не будет происходить реакции карботермического восстановления фосфора, что приведет к сбою технологического процесса. Если путем добавления бентонита и изготовления связующего вещества для окатышей при температуре ниже 300°С провести дегидратацию, то прочность при сжатии окатышей будет составлять около 10 кН/одну гранулу, а ниспадающая напряженность ≤1 раз/метр. Так как в механизме действия бентонита главным образом используется средний слой воды, находящийся в конструкции его вещества, для регулировки скорости высвобождения влаги в процессе сушки окатышей, повышается температура разрыва окатышей в процессе сушки, сам по себе он не оказывает никакого действия на повышение прочности окатышей. После попадания окатышей во вращающуюся печь, до повышения температуры печи до 900°С, из-за невозможности выдержать силу механического трения, возникающего в процессе перемещения окатышей в печи, окатыши, поступающие в печь, распыляются в большом количестве, после чего формируются фосфорный порошок, кварцевый порошок и углеродосодержащий восстановитель и др.

После распыления фосфорный порошок не может восстановиться из-за невозможности тесного соединения с углеродосодержащим восстановителем. Еще более серьезным моментом является то, что фосфорный порошок очень быстро отделяется от кварцевого порошка, температура его плавления стремительно понижается ниже, чем 1250°С. Когда порошкообразный фосфорит проходит восстановительную зону высокой температуры в печи (температура сырьевой шихты равна около 1300°С), все из твердой фазы переходит в жидкую фазу, и далее, прилипая к футеровке печи, формируется высокотемпературное уплотнительное кольцо печи, препятствуя нормальному движению веществ в печи. Большая часть веществ, поступающих в печь, переливается через загрузочный конец в печи, из-за чего становится невозможным восстановление высокой температуры фосфора, что приводит к неудачному исходу технологического процесса. Мы видим, что из-за недостатков поступающего в печь сырья, вышеописанная технология КРА до сих пор не была применена ни в промышленной, ни в крупномасштабной, ни в коммерческой сферах.

[0006] 2. Что касается вышеописанной технологии КРА с окатышами углерода и фосфорита, зона шихты из твердых веществ в нижней части сырьевой шихты во вращающейся печи относится к восстановительной зоне. Верхняя часть сырьевой шихты представляет собой зону воздушного течения в печи и относится к окисленной зоне. Окатыши загружаемого сырья поступают с загрузочного конца вращающейся печи, выбрасываются с загрузочного конца печи за счет собственной гравитации и силы трения во время вращения печи. Сопла сжигания топлива в печи установлены на разгрузочном конце печи. Сгорающие дымовые газы вытягиваются вентилятором на загрузочном конце в печи. В печи поддерживается незначительное отрицательное давление, направление движения сырья и воздушного потока противоположны. Зона восстановления печи (зона шихты из твердых веществ) и окисленная зона (зона воздушного потока в верхней части шихты из твердых веществ) не имеют механической изоляционной зоны. Поэтому окатыши, появляющиеся на поверхности зоны шихты из твердых веществ, вступают в конвективный массообмен с О2, СО2, содержащимися в воздушном потоке окисленной зоны. Это может привести к тому, что углерод восстановитель в окатышах частично окислится до нагревания воздушным потоком восстановления углерода и фосфорной руды. Из-за нехватки углеродсодержащего восстановителя окатыши в зоне восстановления в печи не смогут полностью восстановиться. Еще более важно то, что высокотемпературная область в печи подвергает воздействию окатыши на поверхности сырьевой шихты, и может с Р2О5, выработанным путем восстановления в печных газах, войти в следующую химическую реакцию и образовать метафосфат кальция, фосфат кальция, а также другие метафосфаты и фосфаты. Это приведет к тому, что фосфор, восстановленный до паровой фазы, снова станет окатышами, а также на поверхности окатышей образуется слой белой оболочки, содержащий Р2О5. Толщина слоя оболочки обычно составляет 300 мкм ~1000 мкм, содержание в оболочке Р2О5 может достигать выше 30%. Таким образом, содержание Р2О5 в паровой фазе, куда перемещаются окатыши, не превышает 60%. Процент выработки Р2О5 в фосфорите снижается, существенно увеличиваются расходы минеральных ресурсов и себестоимость производства фосфорной кислоты. Из-за этого теряется ценность промышленного применения вышеописанной технологии КРА. Некоторые исследователи надеются с помощью газов, испаряющихся из сырьевой шихты, изолировать зону восстановления и окисленную зону в печи. Но промышленный опыт, проведенный с печью с внутренним диаметром 2 м, показал, что все еще неизбежно появление на поверхности окатышей оболочки, содержащей Р2О5.

[0007] Ввиду вышеупомянутых технических дефектов, основываясь на предложенной компанией ORC технологии КРА по производству фосфорной кислоты, делаем вывод, что в современном промышленном применении и практике все еще существует трудности.

[0008] Joseph A.Megy предложил несколько усовершенствованных технических методов для технологии КРА (см. патентный документ США № US 7910080). На конце продувки разгрузочного конца в барабане вращающейся печи установить преграждающее кольцо с тем, чтобы повысить наполняемость твердым материалом в печи. Путем увеличения диаметра печи можно сократить соотношение объема и площади поверхности сырьевой шихты в печи, снизить вероятность появления материала сырьевой шихты на поверхности шихты из твердых материалов с целью сокращения времени окисления углерода - восстановителя в окатышах О2 в печных газах. Уменьшить потерю от горения углерода-восстановителя до достижения окатышами зоны восстановления печи, одновременно уменьшить образование фосфатов или метафосфатов на поверхности окатышей в зоне высоких температур печи. Кроме того, данная технология подразумевает добавление части нефтяного кокса в материал в печи с целью использования восстановительных газов, образующихся при испарении летучих веществ нефтяного кокса, чтобы они заполнили промежуток между зоной окисления воздушного потока печи и сырьевой шихтой. Это нужно для дальнейшего предотвращения вероятности реакции между окатышами и О2, Р2О5 в воздушном потоке печи (для обеспечения нормального процесса). Однако увеличение наполняемости вращающейся печи приводит к увеличению силы механического трения, которому подвергаются окатыши в печи. Более того, это вызовет распыление еще большей доли окатышей в печи, что создаст еще большее количество материала с низкой температурой плавления, ниже температуры карботермического восстановления фосфоритов. Высокотемпературные уплотнительные кольца в печи станут более быстрыми и тяжелыми, что вызовет преждевременный сбой технологического процесса. А добавления небольшого количества летучих веществ, получаемых из нефтяного кокса, недостаточно для выработки необходимого объема газов, что создает трудности для формирования эффективного изоляционного слоя между зоной воздушного потока в печи и шихтой из твердых материалов в печи. Если добавить слишком большое количество, то из сырья печи получится огромное количество топлива, что вызовет охлаждение шлаков, оставшееся топливо соединится с воздухом охлажденных шлаков и быстро сгорит. Большое количество теплоты, выделяемой при сгорании, не только затрудняет охлаждение высокотемпературных шлаков, выходящих из печи, но и существенно повышает технологические производственные затраты. Это делает нереальным применение технологии в крупномасштабной и коммерческой областях.

[0009] Учитывая перечисленные нюансы, мы путем проведения неоднократных исследований нашли способ решения вышеописанной проблемы (см. китайский патентный документ № CN 1026403 С, CN 1040199 C), а именно разработали технологию прямого восстановления фосфорной руды для производства фосфорной кислоты путем использования двухслойных композитных гранул. Вот конкретное техническое решение. Сначала из фосфорной руды и сырья изготавливаются окатыши, Р2О5, содержащийся в окатышах в печи, восстанавливается, превращается в пары фосфора и улетучивается, в верхней части сырьевой шихты пары фосфора окисляются под воздействием воздуха, попадающего в печь, и превращаются в газы P2O5, затем поглощаются в гидратационной установке, образуя фосфорную кислоту. Главное преимущество данного метода: для соединяющихся сырьевых окатышей используется двухслойная композитная структура. Их внутренний слой состоит из фосфорной руды, кремния (или известь, известняк и т.д.) и шариков, образующихся после измельчения и смешения углеродного восстановителя. Внешний слой представляет собой слой твердого топлива с содержанием углерода более 20%, находящийся на окатышах внутреннего слоя; когда верхний и нижний слои окатышей соединяются с материалом, добавляется связующее вещество, для окатышей применяется сухое соединение. Молярное соотношение CaO/SiO2 во внутреннем слое окатышей может быть менее 0.6 или более 6.5, углеродный восстановитель в 2-6 раз больше теоретического количества восстановленной фосфорной руды, дозирование твердого топлива внешнего слоя окатышей может составлять 5%~25% от количества окатышей внутреннего слоя. Связующим веществом, добавленным в верхний и внутренний слой окатышей, может быть комбинация из гудрона, гумата натрия, гумата аммония, жидкого стекла, отработанной жидкости сульфит-целлюлозы, сахарного сиропа, сульфата лигнина; комбинация может состоять из одного или нескольких составляющих. Его нужно добавлять в объеме, равном 0.2~15% (сухая масса) от веса добавляемого сырья. Для этих окатышей можно использовать сухое соединение, температура сухого соединения составляет 80°С~600°С, время соединения - 3 мин~120 мин.

[0010] В предлагаемом нами методе используется термостойкий упаковочный материал, сворачивающийся на окатышах и содержащий твердый углерод. Во время сворачивания добавляется связующее вещество для того, чтобы упаковочный материал внешнего слоя мог надежно прикрепиться к окатышам внутреннего слоя. Двухслойные композитные гранулы после сухого соединения отправляются во вращающуюся печь. В высокотемпературной зоне печи (1300°С~1400°С) можно эффективно проводить карботермическое восстановление фосфоритов. На поверхности окатышей сворачивается содержащий твердый восстановитель (углеродный материал) упаковочный слой, который выполняет функцию эффективного физического разделения окатышей своего внутреннего слоя и зоны окисления воздушного потока, содержащего О2 и P2O5, в верхней части слоя сырья печи. Композитные окатыши в шихте из твердых материалов печи вслед за вращательными движениями печи поднимаются на поверхность шихты из твердых материалов печи. Когда они вступают в конвективный массообмен с содержащей О2 и Р2О5 зоной окисления воздушного потока в верхней части шихты из твердых материалов, углерод в упаковочном слое вступает в ограниченную реакцию окисления с О2, находящемся в зоне окисления. (Так как окатыши в крупных промышленных печах появляются на поверхности сырьевой шихты в течение короткого промежутка времени, реакция проходит не полностью). Таким образом, О2 не доходит до окатышей внутреннего слоя, что является гарантией того, что углерод-восстановитель в гранулах внутреннего слоя не окисляется кислородом, находящимся в воздушном потоке в печи, что обеспечивает высокий коэффициент восстановления Р2О5 фосфоритов в технологическом процессе. С другой стороны, P2O5, находящийся в зоне окисления воздушного потока в верхней части слоя сырья в печи, также не может вступать в реакцию с углеродом, находящимся в упаковочном слое наружного слоя композитных окатышей. Таким образом, предотвращается образование фосфатов или соединений метафосфатов на композитных окатышей, устраняя формирование на окатышах белой оболочки с содержанием P2O5, что имело место быть в технологии КРА, тем самым подтверждая получения в данной технологии высокого выхода Р2О5. В то же время в этом методе газы или жидкое топливо полностью или частично заменяются твердым топливом, что снижает затраты на производство фосфорной кислоты.

[0011] Кроме того, в описываемом нами методе во время образования окатышей добавляется органическое связующее вещество. Это означает, что после обезвоживания и просушки (ниже температуры окисления углерода в окатышах) композитные окатыши могут по-прежнему достигать прочность на сжатие более 200 кН/ на одну гранулу и интенсивность падения составляет свыше 10 раз/м. Поэтому композитные окатыши способны противодействовать силе механического трения, возникающей в печи, и не подвергаются раздроблению. Это предотвращает слабую прочность окатышей, свойственную технологии КРА, и др. недостатки, а также преждевременное окисление углерода в печной зоне предварительного нагревания. Композитные окатыши не измельчаются в печи, что позволяет избежать сбоя технологии (отсутствуют печные высокотемпературные уплотнительные кольца, которые могли бы образовываться измельченным материалом). Это обеспечивает возможность успешного технологического процесса при выполнении установленных условий.

[0012] Проводя дальнейшее исследование, мы столкнулись с рядом новых технических вопросов. Так как окислительный воздух, проникающий в печь, содержит определенное количество влаги, вода в печи вступает в реакцию с P2O5, находящимся в воздушном потоке, образуя метафосфорную кислоту (НРО3). Метафосфорная кислота вступает в реакцию с порошковой пылью, находящейся в воздухе печи. На загрузочном конце печи формируется комплексная метафосфорная кислота, постепенно в барабане хвостовой части печи образуется затвердевшие вещества (или кольца загрузочного конца печи), потом непрерывно растут. После определенного периода вращения увеличенные кольца будут затруднять движение сырьевых шариков и выталкивать их из хвостовой части печи. Это не только нарушает технологический процесс, но останавливает очистку печи, значительно понижая производительность печи, увеличивая затраты производства фосфорной кислоты.

[0013] Поэтому, чтобы повысить технологическую эффективность производства фосфора печным методом, снизить производственные затраты и обеспечить стабильное функционирование технологии, от технических специалистов в данной области требуется дальнейшее усовершенствование и модернизация технологии.

Сущность изобретения

[0014] Технические вопросы, которые решаются настоящим изобретением, это ликвидация серьезных недостатков современных методов технологии, из-за которых технология производства фосфорной кислоты печным методом долгое время так и не была реализована. Мы предлагаем простую конструкцию, низкие инвестиционные затраты, низкую себестоимость производства, а также методы решения проблемы возникновения уплотнительных колец в загрузочном конце печи.

[0015] Исходя из нашей длительной промышленной практики по производству фосфорной кислоты печным методом, уплотнительные кольца на загрузочном конце печи всегда представляли серьезную техническую проблему для технического персонала в данной области. Из-за уплотнительных колец сырьевые шарики не могли поступать в печь.

Это препятствовало нормальному течению воздушного потока в печи. Практика показывает, что если не решить проблему с уплотнительными кольцами, то, как минимум, сокращается технологический цикл, снижается технологическая эффективность и значительно увеличиваются технологическая себестоимость. Как максимум, это приведет к сбою процесса производства. После проведения многолетних тщательных исследований, мы установили основную причину образования уплотнительных колец. В процессе производства фосфорной кислоты печным методом в загрузочном конце печи откладывается метафосфорная кислота, содержащаяся в воздушном потоке печи. После реакции с порошковой пылью печи образуются метафосфатные твердые частицы, таким образом, в загрузочном конце печи формируются твердые уплотнительные кольца. Мы предлагаем следующее техническое решение данного вопроса. Вращающаяся печь включает в себя барабан, коробку разгрузочного конца печи, коробку загрузочного конца печи и привод, заставляющий печь вращаться. В корпусе печи на его разгрузочном конце находится сопло для сжигания горючего. В коробке загрузочного конца печи встроена загрузочная труба и дымоход, соединенный снаружи с башней гидратации. В верхней части корпуса печи отсутствует воздухопровод, дымоход расположен в зоне радиуса корпуса печи, в котором в качестве центра выступает осевая линия печи. Направление движения дымовых газов в дымоходе параллельно направлению осевой линии вращающейся печи или проходит под углом менее 45°.

[0016] Корпус печи включает в себя наружный корпус барабана и футеровку (футеровка составлена главным образом из огнеупорного кирпича или огнеупорного бетона), расположенную в корпусе барабана. Корпус печи (3) разделяется вдоль направления длины печи на зону восстановления и зону предварительного нагревания. Зона восстановления находится рядом с коробкой разгрузочного конца печи, зона предварительного нагревания находится возле коробки загрузочного конца печи. Длина зоны восстановления занимает 1/3~1/5 длины корпуса печи (3), длина зоны предварительного нагревания составляет 2/5~2/3 длины корпуса печи.

[0017] Футеровка составлена главным образом из композитного огнеупорного кирпича или композитного огнеупорного бетона. Футеровка, расположенная в зоне восстановления, состоит из глинистой шихты, находящейся возле корпуса барабана (маленький коэффициент теплопроводности) и алюминиевой шихты, находящейся возле внутренней камеры вращающейся печи (высокая огнеупорность, относительно высокий коэффициент теплопроводности). Футеровка, расположенная в зоне предварительного нагревания, состоит из глинистой шихты, находящейся возле корпуса барабана (маленький коэффициент теплопроводности) и шихты с карбидом кремния, находящейся возле внутренней камеры вращающейся печи (низкая степень реакции с метафосфорной кислотой, относительно высокий коэффициент теплопроводности).

[0018] Коробка загрузочного конца печи снаружи укомплектована чистым печным механизмом. В нем встроен скребок (из нержавеющей жаростойкой стали), который может постепенно проникать в коробку загрузочного конца вращающейся печи (6), оставляя следы от царапин во внутренних стенах камеры.

[0019] Осевая линия вращающейся печи составляет угол 1.7°~2.9° с горизонтальной поверхностью, отношение длины корпуса печи (3) к диаметру 10~25:1 область (имеется в виду отношение длины печи к внутреннему диаметру стальной оболочки барабана печи); наполняемость вращающейся печи - 7%~25%, скорость вращения печи - 0.6 об/мин~3 об/мин. Толщина огнеупорного материала печи - 200 мм-280 мм.

[0020] В направлении длины корпуса печи установлено множество термобатарей, контролирующих температуру в печи. Термобатареи с помощью проводных колец или беспроводных устройств приема и передачи соединены с устройством контроля температуры и индикатором снаружи печи. В разгрузочном конце печи установлен промышленный телевизор, контролирующий режим работы печи.

[0021] В коробке загрузочного конца печи или над дымоходом установлен насос системы газоудаления, вытягивающий газ.

[0022] В данном изобретении мы предлагаем эффективный метод решения проблемы с уплотнительными кольцами. Технологический материал из загрузочной трубы коробки загрузочного конца печи поступает в камеру вращающейся печи, загораются сопла для сжигания горючего. Температура в зоне восстановления в печи нагревается до 1300°С~1450°С. В условиях высокой температуры из сырья фосфорной руды в печи после восстановления редуктором образуются печные дымовые газы, которые, попадая в дымоход, не создают больших смещений в направлении движения и, кроме того, препятствуют метафосфорной кислоте, находящейся в выходящих из печи дымовых газах, в месте загрузочного конца печи производить центробежное физическое оседание. Метафосфорная кислота в печных газах сразу вслед за дымовыми газами поступает в башню гидратации. Соединяясь здесь с водой, она превращается в ортофосфорную кислоту.

[0023] Следующий этап модернизации заключается в том, что футеровку, расположенную в зоне предварительного нагревания, изготавливают из двухслойного композитного огнеупорного кирпича или композитного огнеупорного бетона. Для части футеровки, находящейся возле корпуса барабана печи, используют глинистый материал для формирования глинистой шихты. Для части футеровки, находящейся возле камеры печи, используют материал из карбида кремния для формирования шихты с карбидом кремния, с тем, чтобы повлиять на уменьшение силы сцепления метафосфорной кислоты, оседающей на футеровке в зоне предварительного нагрева печи, с футеровкой, самостоятельное оседание и ослабление хвостовых уплотнительных колец. Из-за сложного взаимодействия карбида кремния с метафосфатами, значительно снижается сила сцепления метафосфатов в зоне предварительного нагревания в хвостовой части вращающейся печи, что способствует самостоятельному оседанию под собственной силой тяжести образовавшихся твердых метафосфатов в хвостовой части печи, что приводит к дальнейшему ослаблению уплотнительных колец в загрузочном конце печи.

[0024] Следующий этап модернизации заключается в том, что коробка загрузочного конца печи снаружи укомплектована чистым печным механизмом. В нем встроен скребок, который, постепенно вытягиваясь, вводится в коробку загрузочного конца вращающейся печи, оставляя следы от царапин во внутренних стенах ее камеры. Когда сырьевые шарики, которые хвостовыми уплотнительными кольцами печи формируются из технологического сырья, выходят из печи с места загрузочного конца и возвращаются в материал, сначала прекращается топливоподача, нагревающая печь, и поступление в печь сырьевых шариков, печь освобождается от сырьевых шариков. Потом происходит процесс вытягивания в печи скребка, находящегося в чистом печном механизме, снова используется самовращение печи, и начинается нарезание и выскабливание уплотнительных колец в загрузочном конце печи.

[0025] По сравнению с настоящей технологией, наше изобретение обладает следующими преимуществами:

(1) В нашем изобретении выпускное отверстие выбрасывателя дымовых газов загрузочного конца печи расположено в одном направлении с осевой линией печи (для удобного размещения трубопровода печи и для надлежащего смещения). Таким образом, поступая в дымоход выпускного отверстия, дымовые газы не создают больших смещений в направлении движения, что будет сдерживать центробежное физическое оседание в загрузочном конце печи метафосфорной кислоты, содержащейся в дымовых газах. Метафосфорная кислота сразу вместе с дымовыми газами поступает в башню гидратации, где соединяется с водой и превращается в ортофосфорную кислоту. Незначительное количество оседающей метафосфорной кислоты в печи увеличивает время образования колец в загрузочном конце печи, что увеличивает рабочую эффективность вращающейся печи.

[0026] (2) В оптимальном проекте нашего изобретения футеровка зоны предварительного нагревания составлена из двухслойной структуры композитного материала. Для части футеровки, находящейся возле корпуса барабана печи, используют глинистую шихту. Для той стороны, которая находится в печи, используют шихту с карбидом кремния. Сложность взаимодействия карбида кремния с метафосфатами способствует самостоятельному оседанию в зоне предварительного нагревания метафосфорной кислоты под собственной силой тяжести.

[0027] (3) В оптимальном проекте нашего изобретения снаружи коробки загрузочного конца печи установлен скребок из жаростойкой нержавеющей стали. Как только сырьевые шарики, образованные кольцами загрузочного конца, возвращаются в виде материала из хвостовой части, сразу же прекращается топливоподача, нагревающая печь, и приостанавливается поступление сырьевых шариков в печь. Скребок постепенно входит в печь, за счет самовращения печи начинает нарезать и выскребать кольца, производя очищение.

[0028] (4) В оптимальном проекте нашего изобретения установка термобатарей дает гарантию того, что максимальная температура композитных окатышей в сырьевых шариках с молярным соотношением СаО/SiO2 менее 0.6 не превысит 1370°С; максимальная температура композитных окатышей в сырьевых шариках с молярным соотношением СаО/SiO2 более 6.5 не превысит 1450°С, для того, чтобы лучше контролировать условия прохождения реакции.

[0029] (5) В оптимальном проекте нашего изобретения на выбрасывателе дымовых газов в выпускном отверстии коробки разгрузочного или загрузочного концов печи установлен образец насоса системы газоудаления. После удаления порошковой пыли и промывания образца газа газоанализатор контролирует содержание СО и О2 в дымовых газах. Диапазон содержания в дымовых газах СО и О2 для оптимального контроля должен быть в пределах 0~5%.

[0030] Таким образом, вращающаяся печь в настоящем изобретении обладает такими преимуществами, как простая конструкция, низкие инвестиционные затраты, низкая себестоимость и др. Методы использования вращающейся печи настоящего изобретения позволяют эффективно решить проблему невозможности коммерциализации технологии производства фосфорной кислоты печным методом из-за колец в загрузочном конце печи. Наши методы позволят коммерциализировать технологию, значительно расширить производственный цикл, в области энергосбережения, снижения издержек производства и других аспектов можно будет увидеть значительный экономический эффект.

Описание прилагаемых чертежей

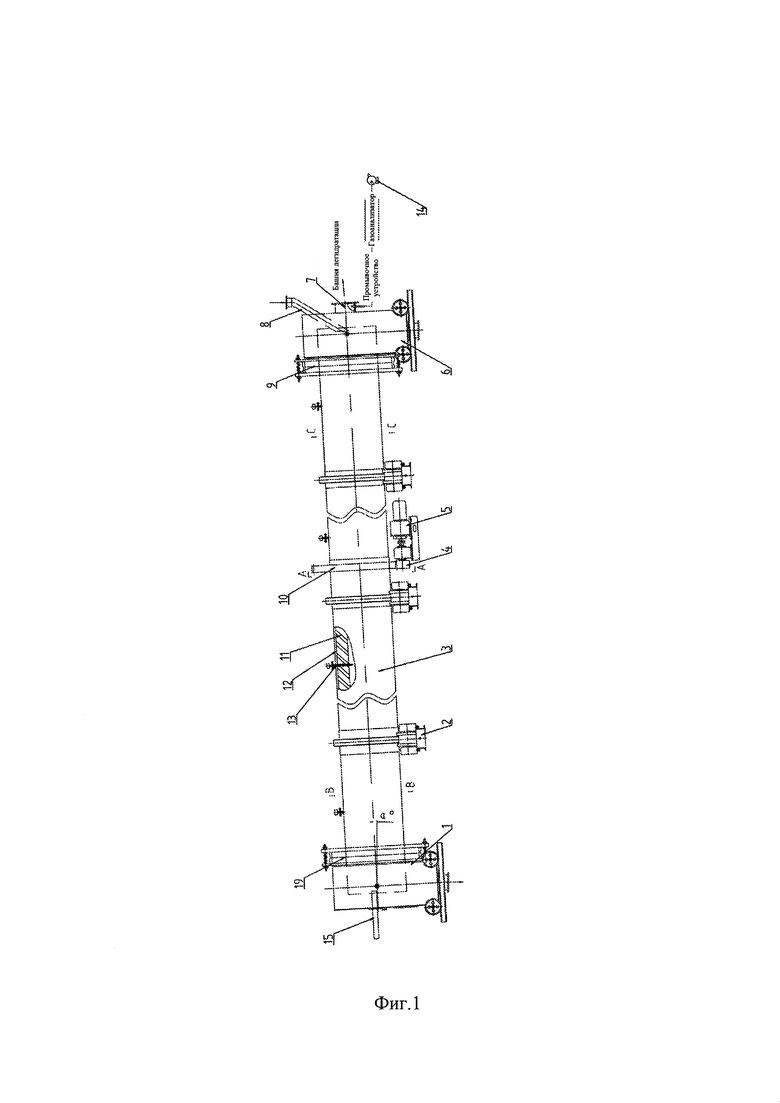

[0031] Фиг. 1 - конструктивная схема вращающейся печи.

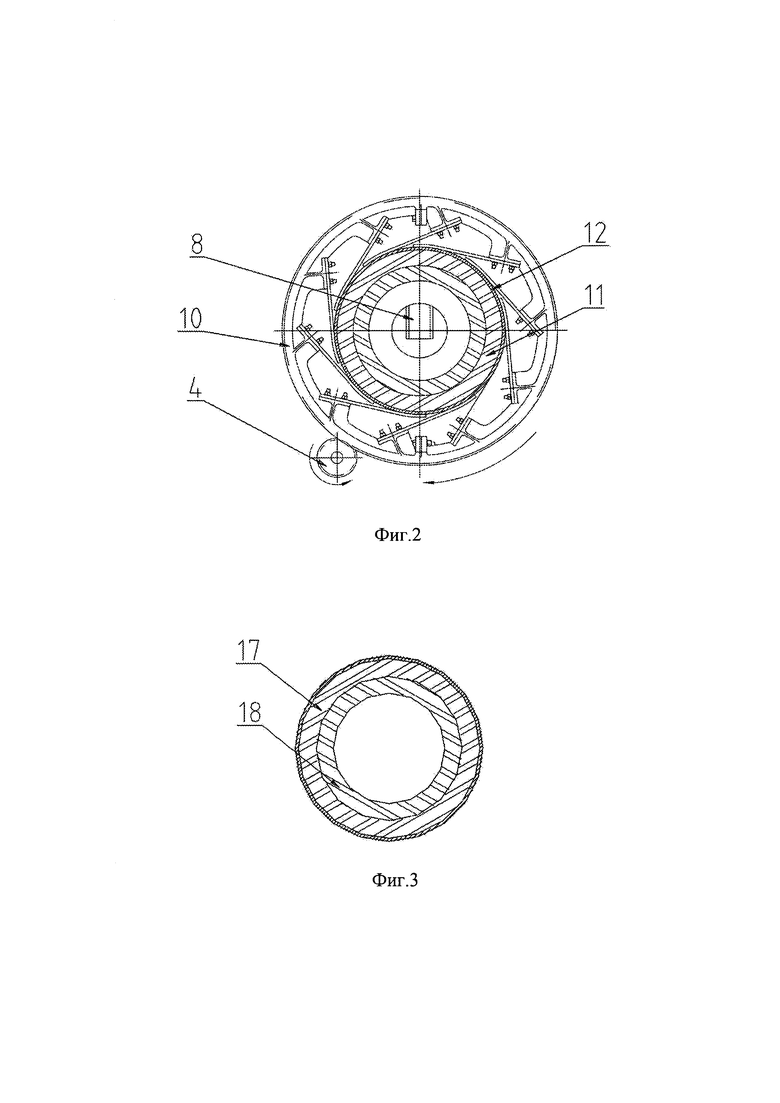

[0032] Фиг. 2 вид Α-A на фиг. 1.

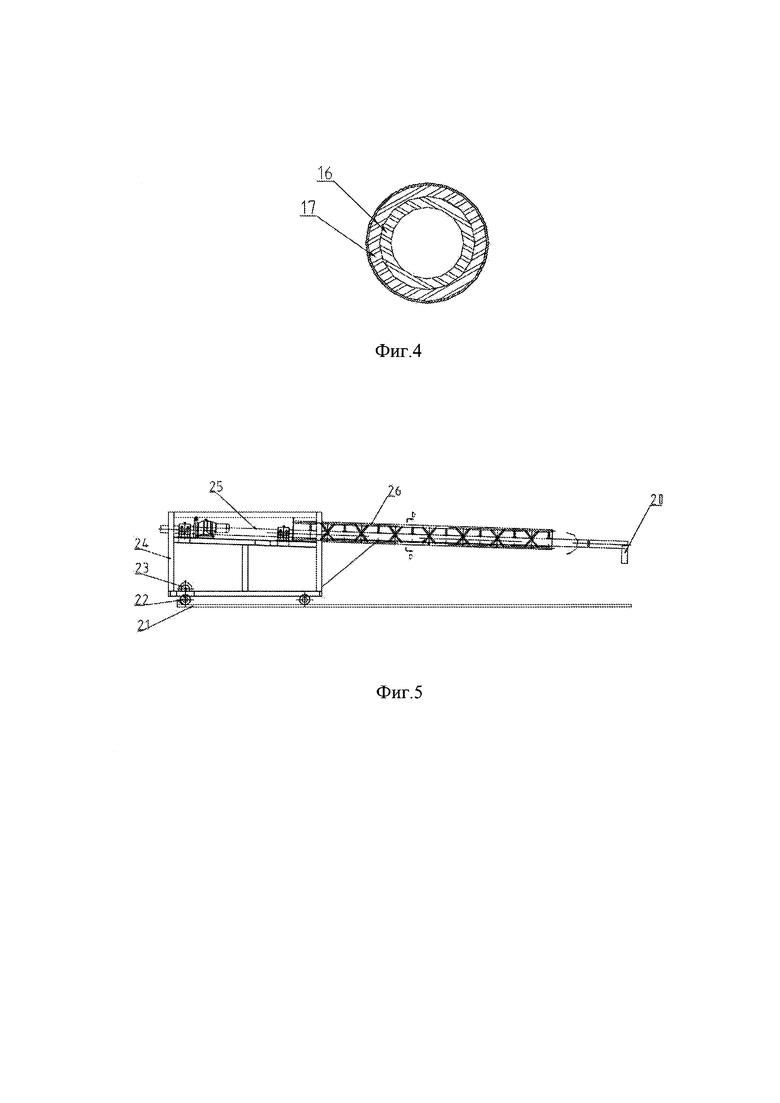

[0033] Фиг. 3 - вид В-В на фиг. 1.

[0034] Фиг. 4 - вид С-С на фиг. 1.

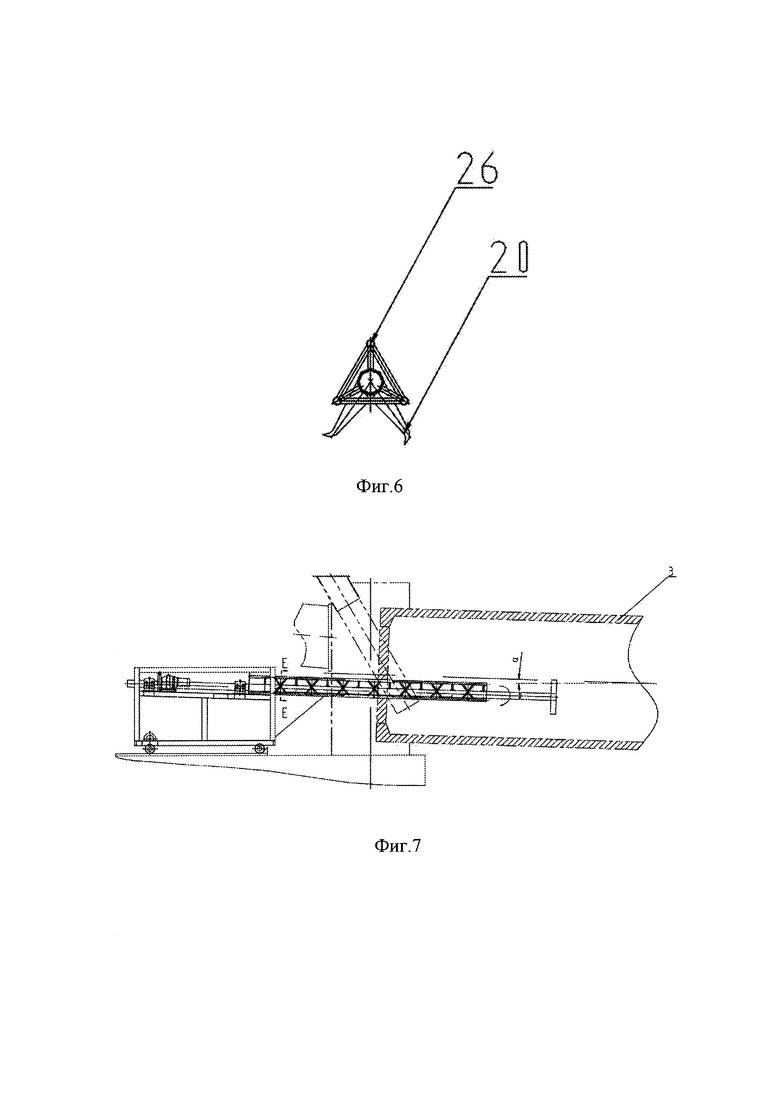

[0035] Фиг. 5 - конструктивная схема чистого печного механизма.

[0036] Фиг. 6 - вид D-D на фиг. 5.

[0037] Фиг. 7 - схематический чертеж рабочего времени чистого печного механизма.

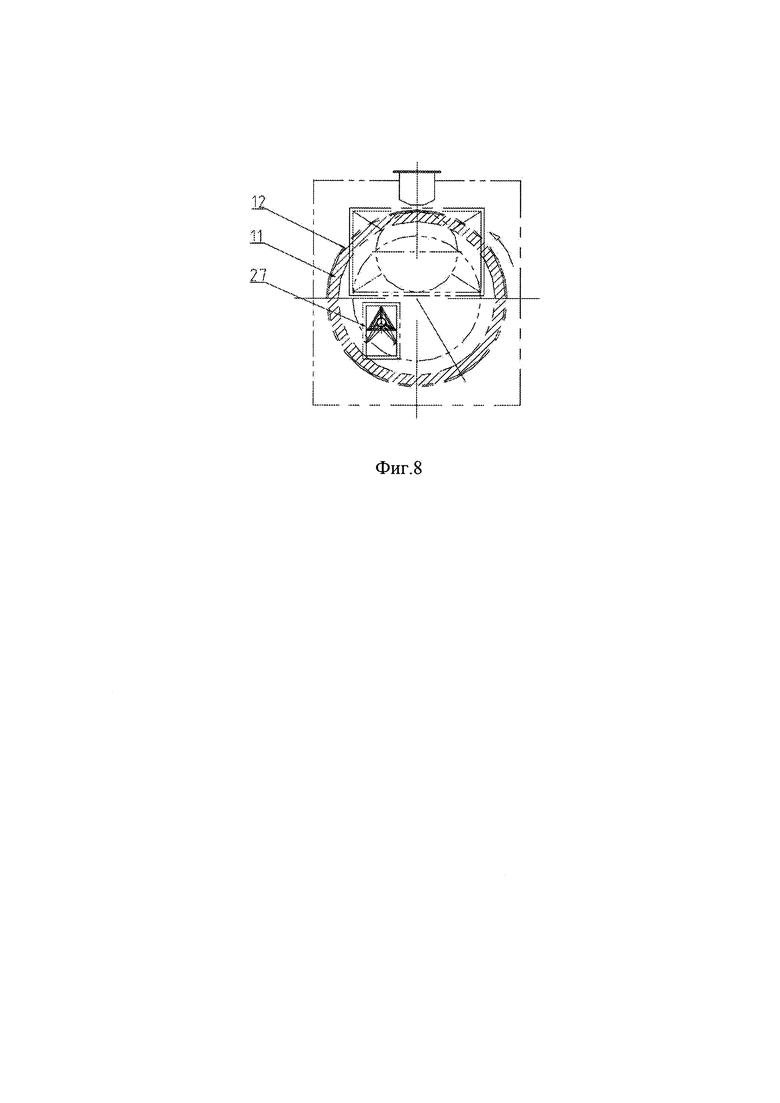

[0038] Фиг. 8 - вид E-Ε на фиг. 7.

[0039] Описание условных обозначений:

1. Коробка разгрузочного конца печи; 2. Опорный ролик; 3. Корпус печи; 4. Приводная малая шестерня; 5. Привод; 6. Коробка загрузочного конца печи; 7. Дымоход выпускного отверстия; 8. Загрузочная труба; 9. Динамическое уплотнение загрузочного конца; 10. Приводная большая шестерня; 11. Футеровка; 12. Корпус барабана; 13. Термобатарея; 14. Насос системы газоудаления; 15. Сопло для сжигания топлива; 16. Шихта с карбидом кремния; 17. Глинистая шихта; 18. Алюминиевая шихта; 19. Динамическое уплотнение разгрузочного конца печи; 20. Скребок; 21. Платформа; 22. Колесо; 23. Мотор-редуктор; 24. Станина; 25. Поворотная ось; 26. Опорная ферма; 27. Дверная коробка печи.

[0040] Подробное описание

Ниже представленные чертежи инструкции и конкретные оптимизированные принципы реализации описывают данное изобретение, но этим не ограничивается область защиты данного изобретения.

[0041] Примеры осуществления:

Вращающаяся печь включает корпус печи 3, коробка разгрузочного конца печи 1, коробка загрузочного конца печи 6 и привод 5, приводящий в движение корпус печи 3. Привод состоит из электродвигателя 5, приводной малой шестерни 4, соединенной с электродвигателем, приводной большой шестерни 10, скрепленной с малой шестерней 4, а также опорного ролика 2, поддерживающего корпус печи 3. Между коробкой разгрузочного конца печи 1 и корпусом печи 3 используется динамическое уплотнение разгрузочного конца печи 19, между коробкой загрузочного конца печи 6 и корпусом печи 3 используется динамическое уплотнение загрузочного конца 9.

[0042] На разгрузочном конце корпуса печи 3 находятся сопла для сжигания топлива 15 и выпускное отверстие для высокотемпературных шлаковых шариков.

На коробке загрузочного конца печи 6 корпуса печи 3 установлены загрузочная труба 8, дымоход 7, соединенный снаружи с башней гидратации. Загрузочная труба 8 соединена с камерой печи. На корпусе 3 отсутствует воздухопровод, дымоход 7 расположен на осевой линии печи, направление движения дымовых газов в дымоходе 7 практически параллельно направлению осевой линии.

[0043] Корпус печи 3 включает корпус барабана 12 с наружной стороны и футеровку 11, расположенную внутри корпуса барабана. Корпус печи 3 вдоль направления длины печи разделяется на восстановительную зону и зону предварительного нагревания. Восстановительная зона находится возле коробки загрузочного конца печи 1, зона предварительного нагревания находится возле коробки загрузочного конца печи 6. Длина восстановительной зоны занимает 1/3~3/5 длины корпуса печи 3 (в данном примере осуществления  ). Зона предварительного нагревания занимает 2/5~2/3 всей длины корпуса печи (в данном примере осуществления

). Зона предварительного нагревания занимает 2/5~2/3 всей длины корпуса печи (в данном примере осуществления  ). Футеровка 11 главным образом изготавливается из композитного огнеупорного материала (или композитного огнеупорного кирпича). Как показано на фиг.3, футеровка 11, расположенная в зоне восстановления, состоит из глинистой шихты (17), находящейся возле корпуса барабана 12 и алюминиевой шихты, находящейся возле внутренней камеры (18) вращающейся печи (окись алюминия (≥65%). Как показано на фиг.4, футеровка (11), расположенная в зоне предварительного нагревания, изготавливается из глинистой шихты (17), находящейся возле корпуса барабана, (12) и шихты с карбидом кремния (16), находящейся возле внутренней камеры вращающейся печи.

). Футеровка 11 главным образом изготавливается из композитного огнеупорного материала (или композитного огнеупорного кирпича). Как показано на фиг.3, футеровка 11, расположенная в зоне восстановления, состоит из глинистой шихты (17), находящейся возле корпуса барабана 12 и алюминиевой шихты, находящейся возле внутренней камеры (18) вращающейся печи (окись алюминия (≥65%). Как показано на фиг.4, футеровка (11), расположенная в зоне предварительного нагревания, изготавливается из глинистой шихты (17), находящейся возле корпуса барабана, (12) и шихты с карбидом кремния (16), находящейся возле внутренней камеры вращающейся печи.

[0044] В данном примере осуществления коробка загрузочного конца печи (6) снаружи укомплектована чистым печным механизмом. Как показано на фиг.5 и 6, чистый печной механизм размещен на платформе 21. В нижней части печного механизма расположено колесо 22, которое вращается на платформе 21. Колесо 22 приводится в движение работающим мотор-редуктором 23. Главный механизм чистого печного механизма - станина 24, на станине 24 находится поворотная ось с электроприводом 25. Поворотная ось 25 вытягивается вдоль направления горизонта за станину 24. В том месте, куда она вытягивается, находится опорная ферма 26. На свободном крае части высунутой поворотной оси 25 установлен скребок 20 (из жаростойкой нержавеющей стали), постепенно вводящийся в коробку загрузочного конца 6 печи (вращение скребка делает удобным подачу лезвия) и оставляющий следы от царапин на внутренних стенках камеры. Как только сырьевые шарики, образованные кольцами загрузочного конца, возвращаются в виде материала из загрузочного конца печи, сразу же прекращается топливоподача, нагревающая печь, и приостанавливается поступление сырьевых шариков в печь. Одновременно в печь постепенно входит скребок, за счет самовращения печи начинает нарезать и выскребать кольца, производя очищение.

[0045] Конкретные операции, решающие проблему уплотнительных колец. Технологический материал из загрузочной трубы 8 в загрузочном конце печи поступает в камеру вращающейся печи, загораются сопла для сжигания горючего 15. Температура в зоне восстановления в печи нагревается до 1300°С~1450°С. В условиях высокой температуры из сырья фосфорной руды в печи после восстановления редуктором образуются печные дымовые газы, которые, попадая в дымоход 7 выпускного отверстия в загрузочном конце печи, не создают больших смещений в направлении движения и, кроме того, препятствуют метафосфорной кислоте, находящейся в выходящих из печи дымовых газах, в месте загрузочного конца печи производить центробежное физическое оседание. Метафосфорная кислота в печных газах сразу вслед за дымовыми газами поступает в башню гидратации, соединяясь здесь с водой, превращается в ортофосфорную кислоту. Далее, футеровку 11, расположенную в зоне предварительного нагревания, изготавливают из двухслойного композитного огнеупорного материала (или композитного огнеупорного кирпича). Для части футеровки, находящейся возле корпуса барабана 12 печи, используют глинистый материал для формирования глинистой шихты 17. Для части футеровки, находящейся возле камеры печи, используют материал из карбида кремния для формирования шихты с карбидом кремния 16. Это влияет на уменьшение силы сцепления метафосфорной кислоты, оседающей на футеровке 11 в зоне предварительного нагрева печи, с футеровкой 11. Такая конструкция футеровки препятствует формированию уплотнительных колец в результате реакции метафосфорной кислоты с футеровкой, способствует самостоятельному оседанию и дальнейшему ослаблению уплотнительных колец. Также, в чистом печном механизме, размещенном снаружи коробки загрузочного конца 6 печи, встроен скребок 20 из жаростойкой нержавеющей стали. Он представляет собой скребок, постепенно втягивающийся в коробку загрузочного конца печи 6 и оставляющий на внутренних стенках камеры следы от царапин. Когда сырьевые шарики, образованные кольцами загрузочного конца печи из технологического материала, возвращаются в виде материала из загрузочного конца печи и выходят наружу, сначала прекращается топливоподача, нагревающая печь, и приостанавливается поступление сырьевых шариков в печь, происходит очищение печи от сырьевых шариков. Потом скребок 20 чистого печного механизма из дверной коробки печи 27 постепенно выводится в печь, за счет самовращения печи начинается нарезание и выскребание колец, производится очищение (принцип действия чистого печного механизма см. на фиг.7 и 8). Вращающаяся печь настоящего примера осуществления эффективно разрешает проблему уплотнительных колец загрузочного конца печи путем многочисленных технических средств и гарантийных мер.

[0046] Кроме того, в направлении длины корпуса печи 3 установлено множество термобатарей 13, контролирующих температуру в печи. Термобатареи 13 с помощью проводных колец или беспроводных устройств приема и передачи соединены с устройством контроля температуры и индикатором, расположенными снаружи печи. Установка термобатарей 13 гарантирует соблюдение температурных реактивных требований: максимальная температура композитных окатышей внутренних сырьевых шариков с молярным соотношением СаО/SiO2 менее 0.6 не превысит 1370°С; максимальная температура композитных окатышей внутренних сырьевых шариков с молярным соотношением СаО/SiO2 более 6.5 не превысит 1450°С. В разгрузочном конце печи установлен промышленный телевизор, контролирующий режим работы печи.

[0047] Кроме того, на дымоходе 7 выпускного отверстия коробки загрузочного конца печи 6 установлен насос системы газоудаления 14, извлекающий газы. Тест насоса показал, что после удаления порошковой пыли и промывания образца газа газоанализатор, отправляющий газы, контролирует содержание СО и О2 в дымовых газах. Диапазон содержания в дымовых газах СО и О2 для оптимального контроля должен быть в пределах 0~5%.

[0048] Угол между осевой линией печи и горизонтальной поверхностью составляет 1.2°~2.9°(в нашем примере - 2.3°). Отношение длины корпуса печи к диаметру 10~25:1 область (в примере - 15:1); наполняемость вращающейся печи - 7%~25% (в примере -13%), скорость вращения печи - 0.6 об/мин~3 об/мин. (в примере 1 об/мин). Толщина огнеупорного материала печи - 200 мм-280 мм (в примере - 220 мм).

Изобретение представляет вращающуюся печь для производства восстановленной фосфорной руды, используемую в технологии производства фосфорной кислоты печным методом. Печь состоит из корпуса, коробки разгрузочного конца, коробки загрузочного конца и привода, приводящего в движение корпус печи. На разгрузочном конце находятся сопла для сжигания горючего. В коробке загрузочного конца печи встроена загрузочная труба и дымоход, соединенный с башней гидратации. В верхней части корпуса печи нет воздухопровода, дымоход расположен в зоне радиуса корпуса печи, в котором в качестве центра выступает осевая линия печи. Направление движения дымовых газов в дымоходе параллельно направлению осевой линии печи или проходит под углом менее 45°. Во время эксплуатации печи по технологии производства фосфорной кислоты печным методом материал запускается в коробку загрузочного конца печи. Загораются сопла для сжигания топлива, нагревается система, материал фосфорной руды в условиях высокой температуры, восстановившись, производит печные дымовые газы. Поступая в дымоход выпускного отверстия, дымовые газы не сильно отклоняются, к тому же препятствуют центробежному физическому оседанию в загрузочном конце печи. Находящаяся в воздухе метафосфорная кислота сразу вслед за печными дымовыми газами поступает в башню гидратации. Настоящее изобретение эффективно решает проблему уплотнительных колец на загрузочном конце печи. 2 н. и 8 з.п. ф-лы, 8 ил.

1. Вращающаяся печь, используемая для восстановления фосфорной руды по технологии производства фосфорной кислоты печным методом, состоящая из корпуса (3), коробки разгрузочного конца печи (1), коробки загрузочного конца печи (6) и привода (5): в разгрузочном конце в корпусе печи (3) расположено сопло для сжигания горючего (15); при этом в коробку загрузочного конца печи (6) встроена загрузочная труба (8) и дымоход (7), соединенный с башней гидратации, отличающаяся тем, что в верхней части корпуса печи нет воздухопровода, дымоход (7) расположен в зоне радиуса корпуса печи, в котором в качестве центра выступает осевая линия печи, а направление движения дымовых газов в дымоходе (7) параллельно направлению осевой линии печи или проходит под углом менее 45°.

2. Печь по п. 1, в которой корпус (3) включает в себя наружный корпус барабана (12) и футеровку (11), расположенную внутри корпуса барабана (12), при этом корпус печи (3) разделен вдоль направления длины печи на зону восстановления и зону предварительного нагревания; зона восстановления находится рядом с коробкой разгрузочного конца печи (1), зона предварительного нагревания находится возле коробки загрузочного конца печи (6), длина зоны восстановления занимает 1/3~1/5 длины корпуса печи (3), а длина зоны предварительного нагревания занимает 2/5~2/3 длины корпуса печи (3).

3. Печь по п. 2, в которой футеровка (11) составлена главным образом из композитного огнеупорного кирпича или композитного огнеупорного бетона, при этом футеровка (11), расположенная в зоне восстановления, состоит из глинистой шихты (17) (возле корпуса барабана (12)) и алюминиевой шихты (возле внутренней камеры (18) вращающейся печи), а футеровка (11), расположенная в зоне предварительного нагревания, состоит из глинистой шихты (17) (возле корпуса барабана (12)) и шихты с карбидом кремния (16) (возле внутренней камеры вращающейся печи).

4. Печь по п. 1 или 2, в которой коробка загрузочного конца печи (6) снаружи укомплектована чистым печным механизмом, в который встроен скребок (20) из условия постепенного ввода в коробку загрузочного конца вращающейся печи (6), оставляя во внутренних стенах камеры следы от царапин.

5. Печь по п. 1 или 2, в которой осевая линия вращающейся печи составляет угол 1.7°~2.9° с горизонтальной поверхностью, отношение длины корпуса печи (3) к диаметру 10-25: 1 область; наполняемость вращающейся печи - 7%~25%, а скорость вращения

печи - 0.6 об/мин ~3 об/мин.

6. Печь по п. 1 или 2, в которой в направлении длины корпуса печи установлено множество термобатарей (13), контролирующих температуру в печи, при этом термобатареи (13) с помощью проводных колец или беспроводных устройств приема и передачи соединены с устройством контроля температуры и индикатором снаружи печи, а в разгрузочном конце печи установлен промышленный телевизор, контролирующий режим работы печи.

7. Печь по п. 1 или 2, в которой в коробке загрузочного конца печи (6) или над дымоходом (7) установлен насос системы газоудаления (14), вытягивающий газ.

8. Способ производства фосфорной кислоты печным методом, при котором технологический материал из загрузочной трубы коробки загрузочного конца печи подают в камеру вращающейся печи, поджигают сопла для сжигания горючего, температуру в зоне восстановления в печи доводят до 1300°С ~ 1450°С, при этом из компонентов фосфорной руды в печи после восстановления редуктором в условиях высокой температуры образуются печные дымовые газы, которые, попадая в дымоход, не создают больших смещений в направлении движения и, кроме того, препятствуют метафосфорной кислоте, находящейся в выходящих из печи дымовых газах, в месте загрузочного конца печи производить центробежное физическое оседание, при этом метафосфорная кислота в печных газах сразу вслед за дымовыми газами поступает в башню гидратации, соединяясь здесь с водой, превращается в ортофосфорную кислоту.

9. Способ по п. 8, в котором футеровку, расположенную в зоне предварительного нагрева, изготавливают из двухслойного композитного огнеупорного кирпича или композитного огнеупорного бетона, для части футеровки, находящейся в корпусе барабана, используют глинистый материал для формирования глинистой шихты, для части футеровки, находящейся в камере печи, используют карбид кремния для формирования шихты с карбидом кремния, что влияет на уменьшение силы сцепления метафосфорной кислоты, оседающей на футеровке в зоне предварительного нагрева печи, с футеровкой и способствует самостоятельному оседанию и ослаблению уплотнительных колец в загрузочном конце печи.

10. Способ по п. 9, в котором коробка загрузочного конца печи снаружи укомплектована чистым печным механизмом, в который встроен скребок, который, постепенно вытягиваясь, вводится в коробку загрузочного конца вращающейся печи, оставляя следы царапин во внутренних стенах ее камеры, в момент, когда сырьевые шарики, которые хвостовыми уплотнительными кольцами печи формируются из

технологического сырья, выходят из загрузочного конца печи в виде материала, сначала прекращается топливоподача, нагревающая печь, и поступление в печь сырьевых шариков и далее происходит процесс вытягивания в печи скребка, находящегося в чистом печном механизме, снова используется самовращение печи и начинается процесс нарезания уплотнительных колец и выскабливания в загрузочном конце печи.

| CN 1054953 A, 02.10.1991 | |||

| CN 102976322 A, 20.03.2013 | |||

| RU 93037059 A, 10.03.1996. |

Авторы

Даты

2017-12-26—Публикация

2013-08-09—Подача