Область техники

Изобретение затрагивает способ утилизации твердых отходов, в частности способ совместного спекания твердых отходов и утилизации методом окомкования; оно относится к технической области совместного спекания твердых отходов, полученных из нескольких источников, и утилизации методом окомкования.

Уровень техники

Твердые отходы - это отработанный материал, производимый людьми в ходе обычного производства и быта и утративший свою первоначальную потребительскую ценность. Из-за сложности выбора площадки, высоких эксплуатационных расходов для расположения централизованных установок по захоронению твердых отходов, особенно опасных отходов и серьезного сопротивления местных жителей изменениям инфраструктуры на территориях, прилегающих к их домам, существует серьезный пробел в возможностях по захоронению твердых отходов. В настоящее время большое скопление твердых отходов в нашей стране затрудняет поддержание хрупкой способности экологии выдержать оказываемое на нее давление и стало основной причиной возникновения явления «избегания соседей». Осознание необходимости сокращения источников твердых отходов, циклического использования отходов в качестве ресурсного сырья и безвредной утилизации твердых отходов стало неотложной и важной потребностью существования людей. Таким образом, изучение новой технологии совместной утилизации твердых отходов, полученных из нескольких источников, является важным направлением в текущем развитии технологий переработки и утилизации твердых отходов.

Так называемая совместная утилизация твердых отходов, полученных из нескольких источников, заключается в классификации твердых отходов, полученных из нескольких источников, предварительной переработке, определения их совместимости и их сортировке определенным образом, а затем добавлении в существующий промышленный производственный процесс. Благодаря надлежащему регулированию теплотехнического режима и выбросов загрязняющих веществ в процессе производства ресурсы и энергия, содержащаяся в твердых отходах, используется рационально без ущерба для выпуска продукции, ее качества и выбросов загрязняющих веществ в первоначальном производственном процессе, а вредные вещества, содержащиеся в твердых отходах, безвредно утилизируются.

На данном этапе сталелитейных технологических процессов преимущества процессов спекания и окомкования при совместной утилизации твердых отходов в основном отражаются в следующих аспектах: 1) Мощность очистки дымовых газов велика, а технология системы очистки дымовых газов отработана, что позволяет достичь стандартных по объему выбросов и даже сверхнизких выбросов. Если спеченные гранулы содержат отходы, если концентрация загрязняющих веществ в дымовых газах колеблется, существующая система очистки спеченных гранул способна их переработать. 2) Процесс спекания обладает высокой адаптивностью к размеру частиц сырья. Для слишком мелких или слишком крупнозернистых частиц в существующем технологическом процессе существуют устройства для смешивания, гранулирования и дробления. Если влажность превышает 10%, необходимо прибегнуть к сушке. Если доля ультрадисперсных частиц слишком велика, необходимо добавить специальный процесс гранулирования. 3) Высокая устойчивость к колебаниям химического состава сырья. Для сырья на основе магнетита содержание TFe колеблется в пределах 60-67% с диапазоном колебаний ±0,5%; для сырья на основе гематита содержание TFe колеблется в пределах 55-65% с диапазоном колебаний ±0,5%. Диапазон колебаний S составляет 0,10-0,40%, диапазон колебаний P составляет 0,05-0,20%, допустимый диапазон колебаний других примесных элементов также достаточно высок. 4) Процесс спекания гранул характеризуется большими масштабами, высокой адаптируемостью сырья и высокой температурой. Доля вводимых отходов невелика, а воздействие на процессы спекания и получения гранул поддается контролю. Исходя из соотношения твердых отходов, равного 1%, максимальное потребление твердых отходов в одной агломерационной машине площадью 660 м2 может достигать 70 000-100 000 тонн в год.

При существующей технологии процесс утилизации твердых отходов часто несовершенен и носит замкнутый характер. Например, твердые органические отходы, особенно остатки от сжигания и летучая зола опасных отходов, по-прежнему являются опасными отходами, которые содержат большую концентрацию тяжелых металлов и по-прежнему обладают токсичностью при выщелачивании. Существующие в настоящее время отходы сжигания и летучую золу часто просто стабилизируют, отверждают цементом, известью и водой, а затем безопасно отправляют на свалку. Этот процесс утилизации является пустой тратой остаточных ресурсов, и он не полностью устраняет воздействие на окружающую среду, и риск вторичного загрязнения все еще существует.

Что касается спекания и совместной утилизации твердых отходов, то в патентах упоминаются некоторые процессы. Например, в патентном документе CN 101476032 упоминается, что летучая зола от сжигания твердых бытовых отходов вводится в сырье для спекания в весовом соотношении 3-15%, а железосодержащие окатыши изготавливаются для участия в спекании. В патентном документе CN 1052716248 упоминается, что осадок тяжелых металлов с содержанием влаги в пределах 20-50% смешивают, сушат и измельчают с фторфиксирующим агентом на основе кальция для получения осадка на основе кальция, а затем добавляют в спеченное сырье. После процесса спекания и плавки в печи большая часть металлических элементов эффективно перерабатывается. В патентном документе CN 201210370837 упоминается, что после предварительной классификации и предварительной обработки железосодержащих твердых отходов, они участвуют в производстве спекания и позволяют эффективно перерабатывать железные элементы, содержащиеся в железосодержащих твердых отходах. Вышеупомянутые патентные документы касаются только однократной утилизации твердых отходов. Типы перерабатываемых твердых отходов очень ограничены и не могут быть адаптированы к комплексному производству твердых отходов на сталелитейных заводах. Роль и эффект от процессов спекания и окомкования в утилизации твердых отходов на сталелитейных заводах используются не в полной мере.

В имеющихся в настоящий момент технологиях предварительно обработанный шлак непосредственно смешивают со спеченным сырьем или сырьевыми гранулами, а затем транспортируют в процесс спекания или получения гранул. Из-за различных требований к сырью в процессе спекания и получения гранул, после добавления твердых отходов к спеченному сырью для получения гранул, эффект гранулирования сырья, поступающего в процесс спекания или в процесс получения гранул, получается низкий, а размер гранул неравномерный. Это в свою очередь приводит к более низкому качеству спеченной руды и окатышей.

Кроме того, в традиционном процессе спекания обычно присутствуют некоторые минералы с более высоким содержанием воды, такие как латеритная никелевая руда, лимонит и т.д., которые будут иметь высокое кристаллическое содержание воды. Зажигательный горн агломерационной машины, которая использует минералы с высоким содержанием воды в качестве сырья для производства, часто страдает от истирания и загрязнения, вызванного разрушением поверхности сырья и разбрызгиванием. Это связано с тем фактом, что после того, как сырье поступает в зажигательный горн в холодном состоянии, поверхностно спеченная руда мгновенно нагревается непосредственно горелкой для розжига до 1100°C или более, и влага в рудах с высоким содержанием воды мгновенно разбухает, вызывая разрыв основной массы руды, что серьезно влияет на качество и срок службы зажигательного горна. Шлак для сжигания или пиролиза высушивается после высокотемпературного сжигания или пиролиза, и обладает определенной гидрофобностью, из-за которой влаге нелегко повторно впитаться. Следовательно, часть спеченного шлака и/или пиролизного шлака смешивают с рудными материалами, содержащими большое количество влаги (включая, но не ограничиваясь латеритной никелевой рудой, лимонитом и т.д.), для разбавления воды в рудных материалах, и спеченный шлак и/или пиролизный шлак равномерно перемешивают в исходную спеченную руду для противостояния термическому воздействию при поступлении в печь, что может уменьшить износ, вызванный разрывом спеченной руды с высоким содержанием влаги, и продлить срок службы зажигательного горна.

Суть изобретения

Принимая во внимание недостатки имеющихся в настоящий момент технологий, настоящее изобретение представляет собой способ совместного спекания твердых отходов и утилизации методом окомкования. При сжигании и/или пиролизе твердых органических отходов образуется шлак от сжигания или пиролизный шлак. Эти шлаки от предварительной обработки твердых отходов обычно также имеют определенную теплотворную способность, их смешивают со спеченным сырьем и/или гранулированным сырьем. С одной стороны, это может заменить часть топлива и снизить производственные затраты. С другой стороны, пиролизный газ, образующийся при пиролизе твердых отходов, может быть использован в качестве топлива для осуществления процесса спекания или процесса окомкования и дальнейшего снижения производственных затрат. В то же время высокотемпературный дымовой газ, образующийся в процессе сжигания твердых отходов, может быть обработан вместе с образующимся выхлопным газом с помощью процесса спекания и/или процесса окомкования. Этот процесс обладает широкой адаптируемостью к разновидностям твердых отходов, позволяя осуществлять совместную переработку различных твердых отходов и, в конечном счете, осуществлять полномасштабную утилизацию различных твердых отходов, полностью устраняя негативное воздействие твердых отходов на окружающую среду и риск вторичного загрязнения. Без ущерба для качества продуктов, полученных в процессе спекания и/или процессе окомкования.

Для достижения вышеуказанных целей техническая схема, используемая в настоящем изобретении, представлена ниже:

Полезная модель представляет собой совместный процесс спекания и утилизации твердых отходов методом окомкования, который включает в себя следующие этапы:

(1) Предварительная обработка твердых отходов: Твердые отходы подвергаются процессу пиролиза и/или сжигания для получения шлака.

(2) Просеивание: Остаток твердых отходов, полученный на этапе (1), просеивается для получения крупнозернистого шлака и мелкозернистого шлака.

(3) Совместная утилизация: крупнозернистый шлак, полученный на этапе (2), смешивается со спеченным сырьем и транспортируется в процесс спекания, а мелкозернистый шлак, полученный на этапе (2), смешивается с сырьем для процесса окомкования и транспортируется в процесс окомкования.

Предпочтительно, что средний размер частиц  крупнозернистого шлака толще или равен D0, а средний размер частиц

крупнозернистого шлака толще или равен D0, а средний размер частиц  мелкозернистого шлака был меньше D0, где: D0 составляет 160-240 меш, предпочтительно 180-220 меш.

мелкозернистого шлака был меньше D0, где: D0 составляет 160-240 меш, предпочтительно 180-220 меш.

Предпочтительно, что твердыми отходами являются один или несколько видов органических твердых отходов, железосодержащих твердых отходов с высоким содержанием цинка, железосодержащих твердых отходов с низким содержанием соли и цинка и железосодержащих твердых отходов с высоким содержанием соли. Предпочтительны твердые органические отходы.

Предпочтительно, после процесса пиролиза и/или сжигания твердых отходов содержание летучих веществ в полученном шлаке должно составлять менее H0%, где: H0 составляет 4-12, предпочтительно 5-10.

Предпочтительно, твердые отходы подвергаются процессу пиролиза и/или сжигания, а также при этом получают пиролизный газ и/или высокотемпературный дымовой газ. Пиролизный газ подается в агломерационную машину и распыляется на поверхность сырья спеченной смеси в агломерационной машине, которое используется в качестве топлива для спекания. В качестве альтернативы пиролизный газ транспортируется в процесс окомкования и используется в качестве топлива для окислительного обжига частиц. Высокотемпературный дымовой газ обрабатывается вместе с выхлопными газами, образующимися в процессе спекания и/или окомкования.

Предпочтительно, что процесс сжигания и/или пиролиза осуществляется во вращающейся барабанной печи для термообработки. Вращающаяся барабанная печь для термообработки включает в себя разгрузочный конец печи, корпус печи и выпускное отверстие. Разгрузочный конец печи снабжен каналом для подачи сырья, каналом для подачи воздуха для горения и кольцевым воздухозаборным каналом. Корпус печи включает в себя футеровку и топку, а также встроенную в корпус печи трубу для впуска воздуха. Канал для подачи сырья и воздуховод для подачи воздуха для горения проходят через разгрузочный конец печи и соединяются с топкой. Кольцевой воздухозаборный канал расположен внутри разгрузочного конца печи. Встроенный в корпус печи воздухозаборный патрубок расположен внутри футеровки печи. Один конец встроенного в корпус печи воздухозаборного патрубка соединен с кольцевым воздухозаборным каналом. Другой конец встроенного в корпус печи воздухозаборного патрубка подсоединен к топке печи. Кольцевой воздухозаборный канал также соединен с подводящим воздухопроводом.

Предпочтительно, что вращающаяся барабанная печь для термообработки также включает в себя множество встроенных в корпус печи воздухозаборных патрубков; множество встроенных в корпус печи воздухозаборных патрубков равномерно расположенных и распределенных внутри футеровки. Множество встроенных в корпус печи воздухозаборных патрубков имеют одинаковую или различную длину в направлении от разгрузочного конца печи к корпусу печи.

Предпочтительно, что вращающаяся барабанная печь для термообработки также включает в себя головку воздухозаборника, которая расположена в топке печи и соединена с встроенным в корпус печи воздухозаборным патрубком. Предпочтительно, в отверстии для впрыска воздуха головки воздухозаборника предусмотрена предохранительная сетка.

Предпочтительно, что вращающаяся барабанная печь для термообработки также включает в себя клапан подводящего воздухопровода; клапан подводящего воздухопровода расположен на футеровке, соответствующего воздухозаборного патрубка, встроенного в корпус печи. Регулируйте степень открытия и закрытия встроенных в корпус печи воздухозаборных патрубков, регулируя клапан подводящего воздухопровода; количество клапанов подводящего воздухопровода соответствует количеству встроенных в корпус печи воздухозаборных патрубков.

Предпочтительно, что вращающаяся барабанная печь для термообработки также включает в себя зонд для контроля и измерения температуры, описываемый зонд для контроля и измерения температуры расположен в печи в выходном отверстии встроенного в корпус печи воздухозаборного патрубка.

Предпочтительно, что посредством контроля технологических условий процесса пиролиза и/или сжигания, содержание летучих веществ в шлаке гарантированно составляет менее H0%, в частности:

201) В соответствии с направлением сырья твердые отходы загружаются в печь через отверстие для подачи сырья с целью осуществления пиролиза или сжигания. В то же время воздух, способствующий горению, поступает в печь через способствующий горению канал для подачи воздуха для обеспечения кислородом во время осуществления процессов пиролиза или сжигания твердых отходов. Шлаки и дымовые газы после пиролиза или сжигания выводятся через выпускное отверстие.

202) Когда твердые отходы подвергаются пиролизу или сжиганию в топке печи, необходимо контролировать изменения температуры при пиролизе или сжигании в топке печи в режиме реального времени и регулировать количество твердых отходов, подаваемых в топку печи, либо регулировать подачу газа, способствующего горению.

203) В процессе термообработки и вращения твердых отходов во вращающейся барабанной печи контроль изменения температуры в зоне проведения пиролиза или сжигания в топке печи происходит в режиме реального времени. Посредством регулировки количества выбрасываемых твердых отходов или регулируя клапан подводящего воздухопровода можно управлять подачей воздуха из различных встроенных в корпус печи воздухозаборных патрубков для различных зон в топке печи, в которых происходит пиролиз или сжигание таким образом, чтобы содержание летучих веществ в шлаке составляло менее H0%.

Предпочтительно, что спеченным сырьем является руда с высоким содержанием влаги, а крупнозернистые твердые отходы, полученные на стадии (2), смешиваются с рудой с высоким содержанием влаги и транспортируются в процесс спекания.

Предпочтительно, что руда с высоким содержанием воды представляет собой руду с массовой долей влаги, превышающей W%; W составляет 5-15; предпочтительно, чтобы W составляла 8-13; более предпочтительно, чтобы W составляла 10-12.

Предпочтительно, что руда с высоким содержанием влаги представляет собой кусковую руду, предпочтительно латеритную никелевую руду и/или лимонит.

Предпочтительно, чтобы массовая доля влаги в крупнозернистом шлаке составляла менее P%; P составляла 0,5-5; предпочтительно, чтобы P составляла 0,5-3; более предпочтительно, чтобы P составляла 0,5-2.

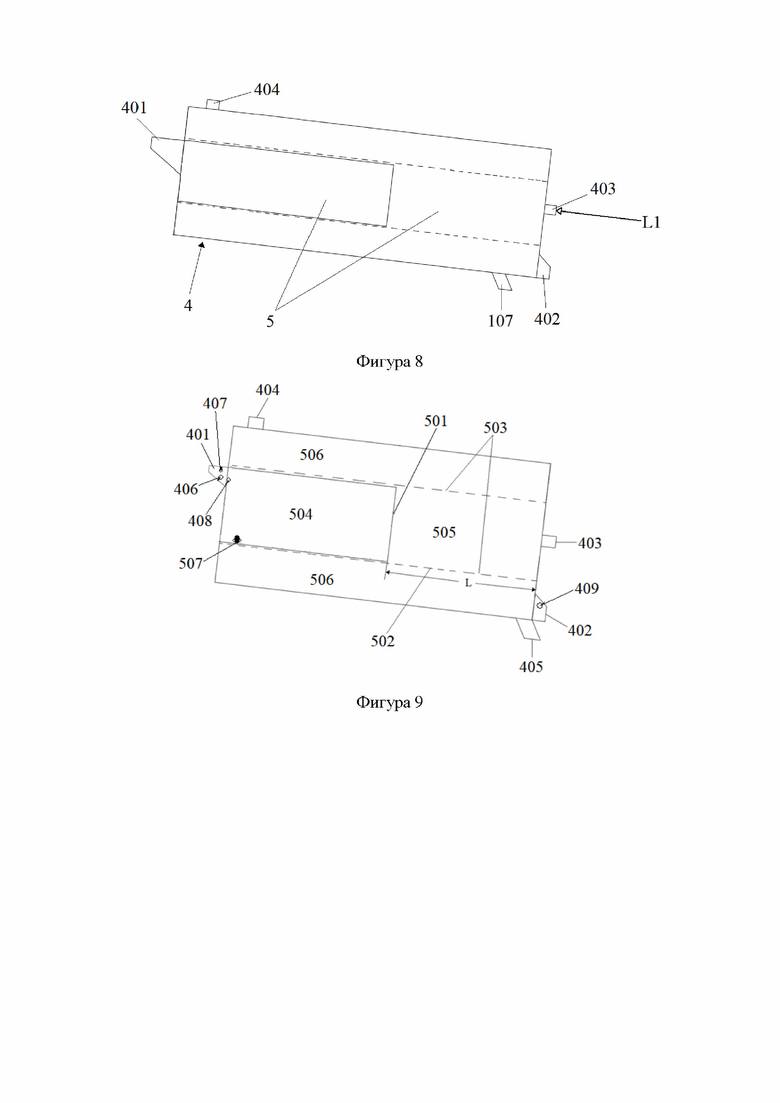

Предпочтительно, что данный технологический процесс также включает в себя: измерение содержания влаги в руде с высоким содержанием влаги W0:

А) Если содержание влаги W0 в руде с высоким содержанием влаги меньше, чем Wmax, то крупнозернистые твердые отходы и руда с высоким содержанием влаги будут транспортироваться в процесс спекания для обработки в соответствии с вышеуказанным способом.

В) Если содержание влаги W0 в руде с высоким содержанием влаги больше или равно Wmax, руда с высоким содержанием влаги будет предварительно обработана таким образом, чтобы содержание влаги W0 в руде с высоким содержанием влаги было меньше Wmax,

где Wmax составляет 10%-15%.

Предпочтительно, что предварительная обработка руды с высоким содержанием влаги осуществляется с помощью системы предварительной обработки; система предварительной обработки включает в себя вращающуюся барабанную печь для предварительной обработки, устройство для сушки и просеивания рукавного типа и трубу для подачи теплоносителя. Вращающаяся барабанная печь для предварительной обработки снабжена впускным отверстием для руды с высоким содержанием влаги, выпускным отверстием для руды с высоким содержанием влаги, впускным отверстием для теплоносителя и выпускным отверстием для теплоносителя. Устройство для сушки и просеивания рукавного типа расположено внутри вращающейся барабанной печи для проведения предварительной обработки. Один конец устройства для сушки и просеивания раструбного типа подсоединен к впускному отверстию для руды с высоким содержанием влаги, а другой конец подсоединен к выпускному отверстию для руды с высоким содержанием влаги. Труба для подачи теплоносителя подсоединена к впускному отверстию для теплоносителя.

Предпочтительно, что устройство для сушки и просеивания рукавного типа имеется внутренний бак и втулка; при этом внутренний бак и втулка представляют собой концентрические цилиндры. Втулка расположена внутри боковой стенки вращающейся барабанной печи для предварительной обработки; внутренний бак прикреплен к внутренней стенке втулки. Одна сторона внутреннего бака снабжена впускным отверстием, соединенным с впускным отверстием для руды с высоким содержанием влаги вращающейся барабанной печи для предварительной обработки. Другая сторона внутреннего бака проходит в полость рукава. Рукав снабжен выпускным отверстием на одном конце, удаленном от внутреннего бака, которое соединено с выпускным отверстием для руды с высоким содержанием влаги вращающейся барабанной печи для предварительной обработки.

Предпочтительно, что на стенке втулки предусмотрено сито, внутри втулки в месте, где втулка совпадает с внутренним баком, имеется камера, которая является камерой предварительной сушки. Остальные камеры во втулке, которые не совмещаются с внутренним баком, составляют камеру для сушки и просеивания. Между втулкой и боковой стенкой вращающейся барабанной печи для предварительной обработки имеется промежуточный слой; камера для сушки и просеивания соединена с промежуточным слоем через сито. Промежуточный слой также снабжен выпускным отверстием для выгрузки мелкодисперсного материала; выпускное отверстие для выгрузки мелкодисперсного материала предусмотрено на боковой стенке вращающейся барабанной печи для предварительной обработки и расположено рядом с выпускным отверстием для руды с высоким содержанием влаги.

Предпочтительно что, внутренний бак представляет собой выдвижную конструкцию; предпочтительно, чтобы диаметр отверстия в сите составлял 5~20 мм, предпочтительно 6~15 мм, более предпочтительно 7~10 мм.

Предпочтительно, что в месте впускного отверстия для руды с высоким содержанием влаги вращающейся барабанной печи для предварительной обработки предусмотрены: первое устройство для определения влажности, первое устройство для определения расхода сырья и первое устройство для определения температуры сырья. Устройство для сушки и просеивания рукавного типа во вращающейся барабанной печи для предварительной обработки снабжено первым устройством определения расхода сырья.

Предпочтительно, что в месте выпускного отверстия для руды с высоким содержанием влаги во вращающейся барабанной печи для предварительной обработки предусмотрено второе устройство для определения влажности.

Предпочтительно, что данный процесс характеризуется: предварительная обработка руды с высоким содержанием влаги производится:

B1) руду с высоким содержанием влаги, подлежащую обработке, помещают во вращающуюся барабанную печь для предварительной обработки и одновременно вводят теплоноситель во вращающуюся барабанную печь для предварительной обработки.

B2) руду с высоким содержанием влаги, подлежащую обработке, сушат и просеивают одновременно с помощью устройства для сушки и просеивания рукавного типа во вращающейся барабанной печи для предварительной обработки с целью получения сухой высоковлажной руды с крупными гранулами.

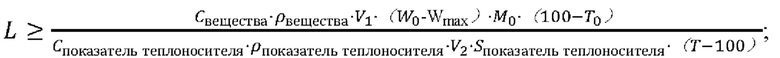

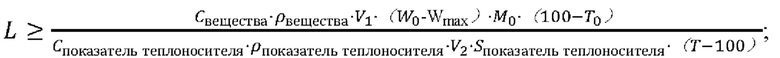

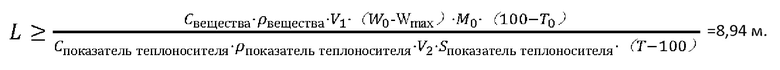

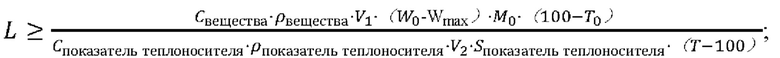

Предпочтительно, что в месте впускного отверстия для руды с высоким содержанием влаги вращающейся барабанной печи для предварительной обработки предусмотрены: первое устройство для определения влажности, первое устройство для определения расхода сырья и первое устройство для определения температуры сырья. Устройство для сушки и просеивания рукавного типа во вращающейся барабанной печи для предварительной обработки снабжено первым устройством определения расхода сырья. Первое устройство для определения влажности определяет содержание влаги в руде с высоким содержанием влаги, поступающей во вращающуюся барабанную печь для предварительной обработки, которое обозначается как W0, %. Первое устройство для определения расхода сырья определяет количество руды с высоким содержанием влаги, которое загружается во вращающуюся барабанную печь для предварительной обработки за один раз, что обозначается как M0, м3. Первое устройство определения температуры сырья определяет температуру руды с высоким содержанием влаги, поступающей во вращающуюся барабанную печь для предварительной обработки, обозначаемую как T0, °C. Первое устройство определения расхода сырья определяет скорость перемещения руды с высоким содержанием влаги во вращающейся барабанной печи для предварительной обработки, обозначаемую как V1, м/с. В соответствии с требованиями процесса спекания установите верхний предел влажности руды с высоким содержанием влаги перед началом процесса спекания, обозначающийся как Wmax, %. Рассчитайте общий рабочий объем L, м, который требуется для прохождения руды с высоким содержанием влаги через камеру для сушки и просеивания во вращающейся барабанной печи для предварительной обработки.

где:  - удельная теплоемкость руды с высоким содержанием влаги, а

- удельная теплоемкость руды с высоким содержанием влаги, а  - удельная теплоемкость теплоносителя;

- удельная теплоемкость теплоносителя;  - насыпная плотность руды с высоким содержанием влаги, а

- насыпная плотность руды с высоким содержанием влаги, а  - плотность теплоносителя; T - температура теплоносителя при поступлении во вращающуюся барабанную печь для предварительной обработки , V2 - расход теплоносителя, а

- плотность теплоносителя; T - температура теплоносителя при поступлении во вращающуюся барабанную печь для предварительной обработки , V2 - расход теплоносителя, а  - площадь поперечного сечения входного отверстия теплоносителя.

- площадь поперечного сечения входного отверстия теплоносителя.

Теплоноситель высушивает руду с высоким содержанием влаги во вращающейся барабанной печи для предварительной обработки и регулирует общий объем руды с высоким содержанием влаги, проходящей через камеру для сушки и просеивания во вращающейся барабанной печи для предварительной обработки, таким образом, чтобы он составлял не менее L, таким образом, чтобы содержание влаги в крупных гранулах руды с высоким содержанием влаги, выгружаемой из выпускного отверстия для руды с высоким содержанием влаги, было ниже, чем Wmax.

При имеющихся в настоящий момент технологиях процесс утилизации твердых отходов часто несовершенен и не является замкнутым циклом; остатки горения и летучая зола от органических опасных отходов по-прежнему являются опасными отходами, которые содержат довольно большое количество тяжелых металлов и все еще являются токсичными для выщелачивания. В настоящее время остатки от горения и летучую золу часто просто стабилизируют и отверждают цементом, известью и водой, а затем безопасно захороняют на свалке. Этот процесс утилизации является пустой тратой остаточных ресурсов и не полностью устраняет воздействие на окружающую среду. При этом все еще существует риск вторичного загрязнения. Что касается совместной утилизации твердых отходов путем спекания, то часто речь идет только об отдельных твердых отходах и их спекании для совместной утилизации. Разновидности утилизируемых твердых отходов очень ограничены и не могут быть адаптированы к сложному производству твердых отходов на сталелитейных заводах. Эффект от процессов спекания и получения гранул при утилизации твердых отходов на сталелитейных заводах не проявляется в полной мере.

В настоящем изобретении, принимая во внимание характеристики сложных компонентов твердых отходов сталелитейных предприятий, полученных из разных источников, и/или городских бытовых твердых отходов, в сочетании с утилизацией и процессами спекания и окомкования и характеристиками размещения и переработки твердых отходов, твердые отходы подвергаются равномерной предварительной обработке (сжиганию или пиролизу), и предварительно обработанный шлак, образующийся в результате предварительной обработки, вводят в процесс спекания и/или гранулирования для конечной утилизации (например, полученный предварительно обработанный шлак смешивают со спеченным сырьем и/или сырьем для окомкования, а затем смешанную смесь транспортируют в процесс спекания и/или процесс окомкования). Кроме того, пиролизный газ, образующийся при предварительной обработке, используется в качестве топлива для процесса агломерации и/или гранулирования, а дымовой газ, образующийся при предварительной обработке, внедряется в дымовой газ от агломерации и/или выхлопной газ от гранулирования для проведения совместной очистки. Сточные воды, образующиеся в результате предварительной обработки, обрабатываются вместе со сточными водами, образующимися в процессе агломерации и/или процесса окомкования. Наконец, может быть реализована комплексная утилизация различных твердых отходов, полностью устранено воздействие твердых отходов на окружающую среду и риск вторичного загрязнения.

В настоящем изобретении, независимо от того, спеченное ли это сырье или окатыши, оно снабжено определенным количеством углеродного порошка для обеспечения тепла, необходимого для реакции, и твердые отходы, оставшиеся после сжигания твердых отходов и/или пиролиза, как правило, имеют определенную теплотворную способность. Смешивание со спеченным сырьем или гранулированным сырьем может заменить часть топлива и снизить производственные затраты. После сжигания или пиролиза твердых отходов остаток твердых отходов обычно обладает определенной хрупкостью. После реакции в установке для сжигания или пиролизной печи, а также износа и экструзии материалов, остаток твердых отходов будет иметь различные размеры частиц. Если твердые отходы со слишком мелкими частицами (обычно менее 200 меш) непосредственно вводятся в спеченное сырье, это повлияет на воздухопроницаемость спеченного сырья и снизит его качество. Что касается процесса окомкования, то порошкообразные твердые отходы со слишком мелкими частицами (обычно менее 200 меш) будут способствовать процессу окомкования из сырья в большей степени. Следовательно, после того, как шлаки выходят из печи для сжигания или пиролиза, в процессе просеивания мелкозернистый шлак добавляется к исходному сырью для окомкования и поступает в последующий процесс окомкования; крупнозернистый шлак добавляется к спеченному сырью и непосредственно смешивается со спеченной рудой в утилизаторе для спекания (как правило, твердые отходы остаются после термообработки, содержание летучих веществ составляет менее 8%, что соответствует требованиям к подаче в агломерационную машину). Путем централизованной термической обработки (сжигания и / или пиролиза) твердых отходов, полученных из нескольких источников, а затем методом просеивания шлаки с различными размерами частиц могут быть приведены в соответствие с требованиями процесса спекания и процесса окомкования; это позволяет не только обеспечить централизованную обработку твердых отходов, полученных из нескольких источников, но также, ориентируясь на характеристики процесса спекания или утилизации твердых отходов методом окомкования, одновременно осуществляя весь процесс утилизации твердых отходов, это также может способствовать процессу спекания и процессу окомкования и тем самым снижать производственные затраты.

В настоящем изобретении вместо непосредственного смешивания фазы предварительно обработанного шлака с сырьем для агломерации или сырьем для окатышей настоящее изобретение в соответствии с имеющимися технологиями просеивает остаток твердых отходов, полученный после предварительной обработки, смешивает крупнозернистый шлак со спеченным сырьем и транспортирует его в процесс спекания, а также смешивает мелкодисперсный шлак для процесс окомкования и транспортирует его в процесс окомкования. Это приводит к следующим последствиям: 1. В процесс спекания поступает слишком много мелких частиц, что влияет на эффект гранулирования спеченной смеси и увеличит стоимость окомкования. В то же время попадание крупнозернистых (>1 мм) остатков твердых отходов при спекании может увеличить количество основных частиц, что способствует спеканию и окомкованию; 2. Если в сырье окатышей попадут крупнодисперсные твердые отходы, то это уменьшит удельную поверхность смеси и снизит влияние на качество окатышей.

В настоящем изобретении твердые отходы, содержащие органический углерод (горючий углерод), представляют собой твердые органические отходы, а органическое вещество в шлаке от сжигания или шлаке от пиролиза органических твердых отходов (также применимом к другим твердым отходам) сохраняется в определенной степени, чтобы облегчить использование в последующем процессе спекания или окомкования, тем самым уменьшая количество топлива, используемого в процессе спекания или окомкования, и снижая затраты. Во время фактического сжигания и/или пиролиза органических твердых отходов горючие газы (в основном пиролизный газ) осаждаются из твердых органических отходов. Поскольку скорость горения твердых веществ намного ниже, чем у газа, можно контролировать разумную температуру горения, время горения, подачу кислорода и т.д., чтобы обеспечить полное сгорание газообразных горючих веществ или транспортировать горючий газ в процесс спекания и/или процесс окомкования в качестве топлива. В то же время твердый шлак еще сохраняет часть органических горючих веществ и смешивается со спеченным сырьем и/или сырьем для окомкования. Как правило, контролируя количество подаваемого кислорода, время сжигания и температуру сжигания органических твердых отходов в процессе окислительного сжигания, регулируют степень сжигания в процессе окислительного обжига или скорость пиролиза. Общее количество тепла в твердых органических отходах может контролируемо распределяться между остатками твердых отходов и пиролизным газом. А затем добиться наиболее значительного снижения содержания углерода в процессе спекания или окомкования.

В настоящем изобретении процесс сжигания и/или пиролиза осуществляют с помощью вращающейся барабанной печи для термообработки. Вращающаяся барабанная печь для термообработки представляет собой вращающуюся барабанную печь с механизмом определения температуры печи и встроенным в корпус печи механизмом впуска воздуха, который может определять распределение температуры в различных областях печи, и осуществлять управление подачей воздуха через корпус печи в режиме реального времени. В то же время система подачи воздуха в корпусе печи регулируется в режиме реального времени в соответствии с текущим распределением температуры в печи, эффективно обеспечивает эффект сжигания или пиролиза во вращающейся барабанной печи, предотвращая возникновение высоких и низких температур во вращающейся печи и в то же время обеспечивая точный контроль температуры внутри печи. Это повышает точность и гибкость регулирования степени горения твердых органических отходов или скорости пиролиза.

В настоящем изобретении, чтобы эффективно регулировать температуру в топке вращающейся барабанной печи для сжигания, разгрузочный конец вращающейся барабанной печи для термообработки согласно настоящему изобретению снабжен каналом для подачи сырья, каналом для подачи воздуха для сжигания и встроенной трубой для подачи воздуха в корпус печи, а также множеством встроенных воздухозаборных патрубков в футеровке вращающейся барабанной печи для проведения термообработки. Длина множества встроенных в корпус печи воздухозаборных патрубков последовательно увеличивается, то есть воздуховыпускные отверстия множества встроенных в корпус печи воздухозаборных патрубков равномерно распределены вдоль направления от разгрузочного конца печи к загрузочному концу печи, таким образом, чтобы вспомогательный газ, подаваемый в печь, распределялся равномерно, что в свою очередь, делает регулирование температуры в печи гибким и точным. В том числе воздуховыпускные отверстия ряда встроенных в корпус печи воздухозаборных патрубков снабжены головками для впрыска воздуха определенной высоты. Воздухозаборные патрубки проходят от футеровки печи внутрь печи. Направление открытия патрубков обращено в сторону поступающего сырья, а направление выходного отверстия распыляющей головки снабжено перегородкой из стальной сетки для предотвращения попадания сырья в трубу во время перемещения, что приводит к дальнейшей закупорке трубы. В то же время для дальнейшего улучшения эффекта сжигания или пиролиза футеровка вращающейся печи для термообработки состоит из материала с теплоизоляционным эффектом. Толщина футеровки составляет 3-50 см (предпочтительно 5-30 см, более предпочтительно 8-15 см), и футеровка полностью закрывает печь, уменьшая потери тепла. Это также позволяет избежать чрезмерного теплового излучения вовне печи.

В настоящем изобретении в печи предусмотрено множество зондов для контроля и измерения температуры (зонд для контроля и измерения температуры предусмотрен на пересечении направления струи впускного отверстия, а принадлежности каждого впускного отверстия снабжены, по меньшей мере, одним зондом для контроля изменений температуры в каждой области печи в режиме реального времени). Система настраивается в соответствии с изменениями таким образом, чтобы температура каждой зоны печи была равномерной и находилась в пределах наилучшего идеального диапазона температур для процесса термообработки. В процессе вращения твердых отходов во вращающейся барабанной печи для термообработки изменения температуры в различных зонах пиролиза или сжигания в печи регистрируются в режиме реального времени, и количество твердых отходов регулируется путем регулировки клапана подводящего воздухопровода для управления подачей. Встроенные в корпус печи воздухозаборные патрубки для пополнения объема воздуха в различных зонах пиролиза или сжигания в печи функционируют таким образом, чтобы содержание летучих веществ в шлаке составляло менее H0%. Процесс заключается в следующем:

i) Мониторинг температуры различных зон термообработки в печи в режиме реального времени с помощью множества зондов для контроля изменений температуры - Ti, °C; за i принимается 1, 2, 3, ....... Любое целое число в x. За х принимается общее количество зондов для контроля изменений температуры. Средняя температура в печи обозначается как Tp, °C:

Tp=(T1+T2+T3+...+Tx)/x... формуле III

ST=[(T1-Tp)2+(T2-Tp)2+(T3-Tp)2+...(Tx-Tp)2]/x... формуле IV

В формуле IV ST - это отклонение температуры.

ii) В соответствии с необходимостью установки определенной степени горения или скорости пиролиза, установите идеальную температуру для термообработки в печи равной Ta, °C, а идеальное значение колебания температуры - C; определите:

Когда Tp<(Ta-C), количество твердых органических отходов в печи увеличивается через канал подачи материала, или твердые органические отходы с большей теплотворной способностью вводятся при условии, что количество твердых органических отходов остается неизменным, так что Tp=(Ta±C).

Когда Tp> (Ta+C), количество твердых органических отходов в печи уменьшается через канал подачи материала или вводят органические твердые отходы с меньшей теплотворной способностью при условии, что количество твердых органических отходов остается неизменным. Отрегулируйте значение теплотворной способности сырья, поступающего в печь: (сырье, поступающее в топку вращающейся барабанной печи, представляет собой смешанный материал, смешанный на основе его совместимости, поэтому теплотворную способность сырья, поступающего в печь, также можно напрямую регулировать путем настройки схемы совместимости), таким образом, чтобы Tp= (Ta±C).

Когда Tp=(Ta±C), переходите к шагу iii):

iii) Установите желаемое отклонение температуры системы как STa и определите:

когда ST≤STa, система сохраняет свое текущее состояние и продолжает работать без каких-либо корректировок.

когда ST>STa, по очереди должны выполняться следующие вычисления:

Ty=Ti-Tp…формуле V

В формуле V Ty - это абсолютное значение разницы между температурой и средней температурой каждой точки определения температуры, и для определения берется значение температуры Ti, соответствующее максимальному Ty:

Когда Ti>Tp, уменьшите объем воздуха в встроенном в корпус печи воздухозаборном патрубке в этом месте до тех пор, пока Ti=(Ta±C) при данной температуре.

Когда Ti<Tp, увеличьте объем воздуха в встроенном в корпус печи воздухозаборном патрубке в этом месте до тех пор, пока Ti=(Ta±C) при данной температуре.

После завершения настройки вернитесь к шагу i) и продолжайте наблюдение.

Далее, на этапе ii), когда Tp<(Ta-C), количество органических твердых отходов в печи увеличивается через канал подачи сырья или вводится количество органических твердых отходов с большей теплотворной способностью при условии, что количество органических твердых отходов остается неизменным. Органические твердые отходы с большей теплотворной способностью утилизируются поэтапно. Когда Tp>(Ta+C), количество твердых органических отходов в печи поэтапно уменьшается через канал подачи сырья или поэтапно вводятся твердые органические отходы с меньшей теплотворной способностью при условии, что количество твердых органических отходов уменьшается или остается неизменным.

Кроме того, корректируемое количество материалов, увеличиваемое или уменьшаемое на каждом этапе, составляет k%, исходя из процента от общей массы единичной партии твердых органических отходов. Значение k равно 1-15, предпочтительно 2-12, более предпочтительно 3-9. Рекомендации по корректировке следующие: Отрицательное значение общего процента корректировки твердых органических отходов указывает на уменьшение количества поставляемого сырья, а положительное значение указывает на увеличение количества поставляемых твердых органических отходов (Это не может быть использовано в качестве основания для ограничения схемы применения настоящего изобретения).

Или корректируемое количество твердых органических отходов с большей или меньшей теплотворной способностью составляет g%, исходя из процента от общей теплотворной способности единичных поступающих твердых органических отходов. Значение g равно 1-15, предпочтительно 2-12, более предпочтительно 3-9. Рекомендации по корректировке следующие: отрицательное значение общего процента корректировки сырья указывает на снижение теплотворной способности твердых органических отходов, а положительное значение указывает на увеличение теплотворной способности твердых органических отходов (Это не может быть использовано в качестве основания для ограничения схемы применения настоящего изобретения).

Далее, когда ST>STa, объем поступления воздуха, который поэтапно уменьшается или увеличивается через воздухозаборный патрубок, встроенный в корпус печи, регулировка объема воздуха, который уменьшается или увеличивается на каждом этапе, составляет f%, исходя из процентного соотношения от общего объема поступления воздуха. Значение p равно 1-10, предпочтительно 2-8, более предпочтительно 3-5. Рекомендации по регулировке следующие: отрицательное значение процента регулировки объема воздуха указывает на уменьшение объема воздуха, а положительное значение указывает на увеличение объема воздуха (Это не может быть использовано в качестве основания для ограничения схемы применения настоящего изобретения).

В настоящем изобретении, когда спеченным сырьем является руда с высоким содержанием влаги (руда с высоким содержанием влаги - это руда с массовой долей влаги, превышающей W%. W должно равняться 5-15. Предпочтительно W должно равняться 8-13. Более предпочтительно W должно равняться 10-12). Поскольку эта часть руды (например, латеритная никелевая руда, лимонит и т.д.) содержит высокое содержание влаги, зажигательный горн агломерационной машины, которая использует минералы с высоким содержанием воды в качестве сырья для производства, часто страдает от истирания и загрязнения, вызванного разрушением поверхности сырья и разбрызгиванием. Это связано с тем фактом, что после того, как сырье поступает в зажигательный горн в холодном состоянии, поверхностно спеченная руда мгновенно нагревается непосредственно горелкой для розжига до 1100°C или более, и влага в рудах с высоким содержанием воды мгновенно разбухает, вызывая разрыв основной массы руды, что серьезно влияет на качество и срок службы зажигательного горна. Шлак для сжигания или пиролиза высушивается после высокотемпературного сжигания или пиролиза, и обладает определенной гидрофобностью, из-за которой влаге нелегко повторно впитаться. Следовательно, часть спеченного шлака и/или пиролизного шлака смешивают с рудными материалами, содержащими большое количество влаги, для разбавления воды в рудных материалах, и спеченный шлак и/или пиролизный шлак равномерно перемешивают в исходную спеченную руду для противостояния термическому воздействию при поступлении в печь, что может уменьшить износ, вызванный разрывом спеченной руды с высоким содержанием влаги, и продлить срок службы зажигательного горна. В то же время это также обеспечивает новый способ утилизации остатков твердых отходов, позволяющий полностью исключить негативное воздействие твердых отходов на окружающую среду и риск вторичного загрязнения.

Как правило, остаток твердых отходов и руду с высоким содержанием влаги непосредственно смешивают в соответствии с определенным соотношением (например, массовое соотношение шлака и руды с высоким содержанием влаги в смеси составляет 1:10-100, предпочтительно 1:12-80, более предпочтительно 1:15-50). Соотношение компонентов при смешивании необходимо определять в соответствии с конкретным содержанием в них воды и качеством, чтобы содержание воды в смешиваемой смеси соответствовало требованиям процесса спекания. Следующий способ заключается в смешивании шлака с частью руды с высоким содержанием влаги, а затем в агломерационной тележке смесь равномерно распределяют по поверхности оставшегося спеченного сырья из руды с высоким содержанием влаги (например, укладывая слоем толщиной 5-100 мм, предпочтительно 10-80 мм, более предпочтительно 20-50 мм); затем в тележке для спекания шлак непосредственно равномерно распределяется по поверхности всего спеченного рудного сырья с высоким содержанием влаги (например, укладка должна быть толщиной 1-80 мм, предпочтительно 3-60 мм, более предпочтительно 5-40 мм). Вышеупомянутые три способа совместной утилизации шлаков и руды с высоким содержанием воды могут хорошо противостоять термическому удару при поступлении в печь и избежать мгновенного повышения температуры поверхности спеченной руды, которая иногда приводит к мгновенному разбуханию влаги в руде с высоким ее содержанием, вызывая разбухание и взрыв основной массы руды. Это эффективно продлевает срок службы зажигательного горна.

В настоящем изобретении, как правило, перед началом процесса спекания одновременно с твердыми отходами максимальное содержание влаги в руде с высоким содержанием влаги должно быть ограничено 10-15 вес.%. Поскольку количество шлаков, участвующих в процессе спекания, ограничено, следовательно, для шахт с высоким содержанием воды (содержание воды превышает 10-15 вес.%) ограниченное количество смешанного шлака не решает проблему взрыва минерального сырья. Для этой части руды с высоким содержанием влаги, содержание влаги в которой превышает вышеупомянутый предел, эту часть руды с высоким содержанием влаги необходимо предварительно обработать таким образом, чтобы содержание влаги в ней находилось в пределах вышеупомянутого предела. Диапазон содержания влаги. Исследования показали, что возможно использовать теплоноситель для сушки и предварительной обработки руды с высоким содержанием влаги в помещении для ее хранения. Это может не только эффективно снизить уровень влаги в высоководной руде, но и значительно снизить потребление энергии, необходимое для сушки. После сушки руда с высоким содержанием влаги может быть более пригодна для использования в качестве шлака, тем самым повышая безопасность зажигательного горна. Кроме того, в ходе исследований было обнаружено, что минералы, содержащие большое количество воды, находятся в штабелированном состоянии в помещении, отведенном для их хранения, особенно присутствие мелкозернистого сырья, что приводит к нарушению общей воздухопроницаемости сырья в помещении для хранения. Поток горячего воздуха не может беспрепятственно проникать в сырье, что приводит к плохому эффекту от сушки, а верхняя температура помещения для хранения ниже температуры точки росы содержания влаги, что может легко привести к конденсации водяного пара, что в свою очередь наносит вред системе пылеудаления.

В настоящем изобретении ввиду проблемы, заключающейся в том, что содержание влаги в рудных материалах, содержащих большое количество воды, слишком велико, способ предварительной обработки для сушки и просеивания используется непосредственно во вращающейся барабанной печи для предварительной обработки; руду, содержащую большое количество воды, сушат и просеивают во вращающейся барабанной печи для предварительной обработки. Влага из руды с высоким содержанием влаги удаляется, в то время как крупнодисперсный материал и мелкодисперсный материал отсеиваются (руда высоким содержанием влаги просеивается в соответствии с размером частиц, а затем руда высоким содержанием влаги (крупные частицы на сите) после просеивания и сушки транспортируется на спекательную тележку. Мелкодисперсное сырье, находящиеся под ситом, может транспортироваться в систему дозирования спеченного материала). Источником тепла, необходимым для сушки, предпочтительно является горячий выхлопной газ сталелитейного завода (такой как горячий выхлопной газ, образующийся в доменной печи, или источник тепла, образующийся при сжигании или пиролизе твердых отходов). Способ предварительной обработки, предлагаемый настоящим изобретением, прост, практичен, надежен и способствует популяризации и применению технологии. По сравнению с традиционным процессом цилиндрической сушилки, в настоящем изобретении используется усовершенствованная вращающаяся барабанная печь для сушки и просеивания при предварительной обработке. Поскольку вращающаяся барабанная печь для предварительной обработки является относительно закрытой средой, то эффективность удаления воды из руды с ее высоким содержанием высока, что решает проблему, связанную с тем, что кусковая руда имеет большое содержание воды и ее трудно спекать напрямую, а содержание влаги и уровень воздухопроницаемости руды с высоким содержанием влаги улучшается, что эффективно снижает производственные затраты на спекание и повышает уровень эффективности работы агломерационной машины. Продвижение изобретения в массовое применение имеет хорошие экономические, социальные и экологические выгоды.

В настоящем изобретении теплоносителем может выступать горячий выхлопной газ с относительно высокой температурой или горячий воздух после тепловой обработки. Как правило, достаточно, чтобы температура теплоносителя была выше или равна 100°C. Вращающаяся барабанная печь для предварительной обработки используется для сушки и предварительной обработки руды с высоким содержанием влаги, а теплоноситель подается во вращающуюся барабанную печь для предварительной обработки; во вращающейся барабанной печи для предварительной обработки теплоноситель сушит и просеивает руду с высоким содержанием влаги, испаряет и удаляет воду из руды с высоким содержанием влаги, а также после теплообмена он выпускается из вращающейся барабанной печи после достижения цели снижения содержания воды в руде с высоким содержанием влаги, и в то же время в процессе также реализуются этапы просеивания и разделения крупных и мелких частиц руды с высоким содержанием влаги. Как правило, руда с высоким содержанием влаги находится во вращающейся барабанной печи для предварительной обработки в наваленном виде, в особенности наличие мелкозернистого материала приводит к отклонению общей воздухопроницаемости сырья вращающейся барабанной печи и влияет на эффект, полученный от сушки. Некоторые мелкозернистое материалы легко приклеиваются к стенке вращающейся барабанной печи для предварительной обработки под действием локальной высокой температуры, что сокращает срок службы вращающейся барабанной печи для предварительной обработки. В соответствии с изобретением руда с высоким содержанием воды, подлежащая обработке, транспортируется во вращающуюся барабанную печь предварительной обработки для сушки, и в то же время обработанная руда с высоким содержанием влаги просеивается. Во время последующего процесса обработки руды с высоким содержанием влаги во вращающейся барабанной печи, мелкозернистые материалы продолжают выпадать из отверстия сита в промежуточный слой, тем самым увеличивая зазор между рудой с высоким содержанием влаги в канале для крупнозернистого материала (в устройстве для сушки и просеивания рукавного типа), обеспечивая воздухопроницаемость канала для крупнозернистого материала и улучшая эффект просушивания с помощью теплоносителя для руды с высоким содержанием влаги.

В настоящем изобретении возможно использовать тепло, выделяемое при сжигании твердых отходов и/или пиролизе, для сушки и утилизации руды с высоким содержанием влаги в помещении для хранения, что может не только эффективно снизить содержание влаги в поступающей в печь руде с высоким ее содержанием, но и значительно уменьшит потребление энергии, необходимое для сушки, а руда с высоким содержанием влаги после сушки позволит в определенной степени увеличить долю сырья, поступающего в печь, тем самым снижая затраты на сжигание. В то же время это также позволяет дополнительно утилизировать горячие выхлопные газы от сжигания и/или пиролиза твердых отходов, улучшит эффект всего процесса переработки твердых отходов, уменьшит или даже устранит вторичное загрязнение твердыми отходами и обеспечит нулевой выброс загрязняющих веществ при переработке твердых отходов.

В настоящем изобретении первое устройство для определения влажности, первое устройство для определения расхода материала и первое устройство для определения температуры материала предусмотрены в месте входного отверстия сырья во вращающейся барабанной печи для предварительной обработки, первое устройство для определения расхода материала предусмотрено на устройстве сушки и просеивания рукавного типа во вращающейся барабанной печи для предварительной обработки. Первое устройство определения уровня влажности определяет содержание влаги в руде с высоким содержанием влаги, поступающей во вращающуюся барабанную печь для предварительной обработки, первое устройство измерения расхода материала обнаруживает руду с высоким содержанием влаги, поступающую во вращающуюся барабанную печь предварительной обработки за одну подачу и определяет скорость перемещения сырья внутри печи. Установите верхний предел содержания влаги в руде с высоким содержанием воды перед началом процесса спекания равным Wmax, %. С помощью расчета можно точно определить общий объем руды, содержащей большое количество воды, которая должна пройти через камеру сушки и просеивания вращающейся барабанной печи предварительной обработки за одну подачу, чтобы гарантировать, что содержание влаги в руде, содержащей большое количество воды, перед поступлением в камеру предварительной обработки. процесс спекания ниже, чем Wmax, %.

В настоящем изобретении предусмотрено первое устройство для определения влажности в месте отверстия для поступления руды с высоким содержанием влаги во вращающейся барабанной печи предварительной обработки, которое устанавливает начальную скорость воздушного потока теплоносителя, транспортируемого во вращающуюся барабанную печь предварительной обработки, и первое устройство для определения влажности определяет содержание влаги в руде, поступающей во вращающуюся барабанную печь предварительной обработки, а также устанавливает верхний предел содержания влаги в руде с высоким ее содержанием перед началом процесса спекания, равный Wmax, %. Сравнивая содержание влаги в обнаруженной руде в месте ее поступления с верхним пределом содержания влаги в руде перед началом процесса спекания, отрегулируйте в режиме реального времени общий объем руды с высоким содержанием влаги, который должен пройти через устройство для спекания, камеру сушки и просеивания вращающейся барабанной печи предварительной обработки за одну подачу, чтобы гарантировать, что содержание влаги в руде с высоким содержанием влаги перед началом процесса спекания будет ниже Wmax, %.

В настоящем изобретении второе устройство определения влажности предусмотрено на выпускном отверстии вращающейся барабанной печи для предварительной обработки руды с высоким содержанием влаги для установки начальной скорости воздушного потока теплоносителя, подаваемого во вращающуюся барабанную печь предварительной обработки. Второе устройство определения влажности определяет содержание влаги в руде с высоким содержанием воды, выгружаемой из вращающейся печи предварительной обработки, а верхний предел содержания влаги в руде с высоким содержанием влаги перед началом процесса спекания устанавливается как Wmax. Сравнивая содержание влаги в обнаруженной руде в месте ее поступления с верхним пределом содержания влаги в руде перед началом процесса спекания, отрегулируйте в режиме реального времени общий объем руды с высоким содержанием влаги, который должен пройти через устройство для спекания, камеру сушки и просеивания вращающейся барабанной печи предварительной обработки за одну подачу, чтобы гарантировать, что содержание влаги в руде с высоким содержанием влаги перед началом процесса спекания будет ниже Wmax, %.

Изобретение позволяет сконструировать устройство для сушки и просеивания рукавного типа с отверстием для сита, которое может осуществлять сушку и просеивание руды с высоким содержанием влаги за один технологический процесс. Для просеивания руды с высоким содержанием влаги нет необходимости устанавливать дополнительное оборудование, что снижает производственные затраты и значительно повышает эффективность производства. Если установлено независимое просеивающее устройство, то в процессе транспортировки крупных частиц руды с высоким содержаним влаги, полученной после просеивания, неизбежно будут образовываться новые мелкодисперсные частицы из-за износа руды, в свою очередь, это влияет на эффект просушивания руды с высоким содержанием влаги и последующий эффект спекания и плавления.

Используя техническую схему, предусмотренную изобретением, можно улучшить эффективность смешивания руды с высоким содержанием влаги и остатков твердых отходов, таким образом, что после того, как руда с высоким содержанием влаги поступает в процесс спекания, она будет защищена остатками твердых отходов, чтобы избежать явления взрыва из-за мгновенного повышения температуры, снижающая износ зажигательного горна, не только обеспечивает стабильность процесса спекания, но и позволяет осуществлять переработку остатков твердых отходов, избегая вторичного загрязнения твердыми отходами.

По сравнению с имеющимся уровнем технологий, техническая схема настоящего изобретения обладает следующими полезными техническими эффектами:

1. В соответствии с различными характеристиками процесса спекания и процесса окомкования настоящее изобретение позволяет вводить мелкозернистый шлак (обычно менее 200 меш) в процесс окомкования, а крупнозернистый шлак - в процесс спекания. С одной стороны, это позволяет избежать прямого попадания мелкозернистого шлака в спеченное сырье, что негативно повлияло бы на воздухопроницаемость при спекании и снизило качество спекания. С другой стороны, это также позволяет избежать проблемы, связанной с тем, что прямое попадание шлака крупного размера в сырье для окомкования не способствует образованию окатышей.

2. Поскольку шлак обладает определенной теплотворной способностью, смешивание его со спеченным сырьем или гранулированным сырьем может частично заменить топливо. В то же время горючий газ, образующийся в результате термообработки твердых отходов, может быть использован в качестве топлива для процесса спекания и окомкования, а также в качестве топлива для других процессов. Отработанный дымовой газ можно концентрировать вместе с отходящими газами для спекания или окомкования, тем самым реализуя весь процесс утилизации твердых отходов. В то же время это также может способствовать процессу спекания и окомкованию и снижать производственные затраты.

3. Система сжигания вращающейся барабанной печи для термообработки использует механизм впуска воздуха в секции корпуса печи, сжигание материала осуществляется через воздухозаборный патрубок, встроенный в корпус печи, реализовано органичное сочетание второго воздухозаборника корпуса печи и первого воздухозаборника разгрузочный конец печи. В соответствии с текущей определенной температурой в печи система впуска воздуха в корпус печи регулируется в режиме реального времени, эффективно обеспечивая эффект сжигания или пиролиза в печи, избегая возникновения высоких и низких температур во вращающейся барабанной печи и в то же время реализуя точный контроль температуры в печи, повышая степень эффективности сжигания твердых органических отходов или точность и гибкость регулирования скорости пиролиза

4. В изобретении используется вращающаяся барабанная печь для предварительной обработки руды, содержащей большое количество влаги. Путем подачи теплоносителя во вращающуюся барабанную печь предварительной обработки теплоноситель высушивает руду, содержащую большое количество влаги с целью снижения содержания влаги в руде, ввиду имеющихся недостатков, сушка руды с высоким содержанием влаги во вращающейся барабанной печи предварительной обработки происходит при помощи выдвижного устройства для сушки и просеивания рукавного типа. В устройстве равномерно расположены несколько сушильно-просеивающих устройств рукавного типа, и крупные частицы руды содержащей большое количество влаги выгружаются из рукава в камеру для сбора материала, в то время как мелкие частицы руды, содержащей большое количество влаги, выгружаются непосредственно из промежуточного слоя между втулкой и боковой стенкой вращающейся барабанной печи. Прямая теплопередача между теплоносителем и рудой с высоким содержанием влаги значительно улучшает эффект сушки руды с высоким содержанием влаги во вращающейся барабанной печи.

5. Внутренний бак вращающейся барабанной печи для предварительной обработки согласно устройству настоящего изобретения представляет собой регулируемую выдвижную конструкцию. Путем регулирования длины внутреннего бака, проходящей в рукав, достигается цель регулирования длины камеры предварительной сушки и камеры сушки и просеивания руды с высоким содержанием влаги, тем самым обеспечивая эффект теплоотдачи руды с высоким содержанием влаги, тем самым гарантируя, что содержание влаги в руде соответствует производственным потребностям процесса спекания.

Описание прилагаемых чертежей

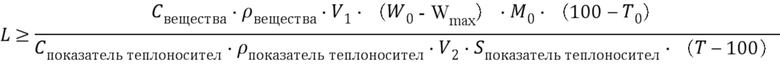

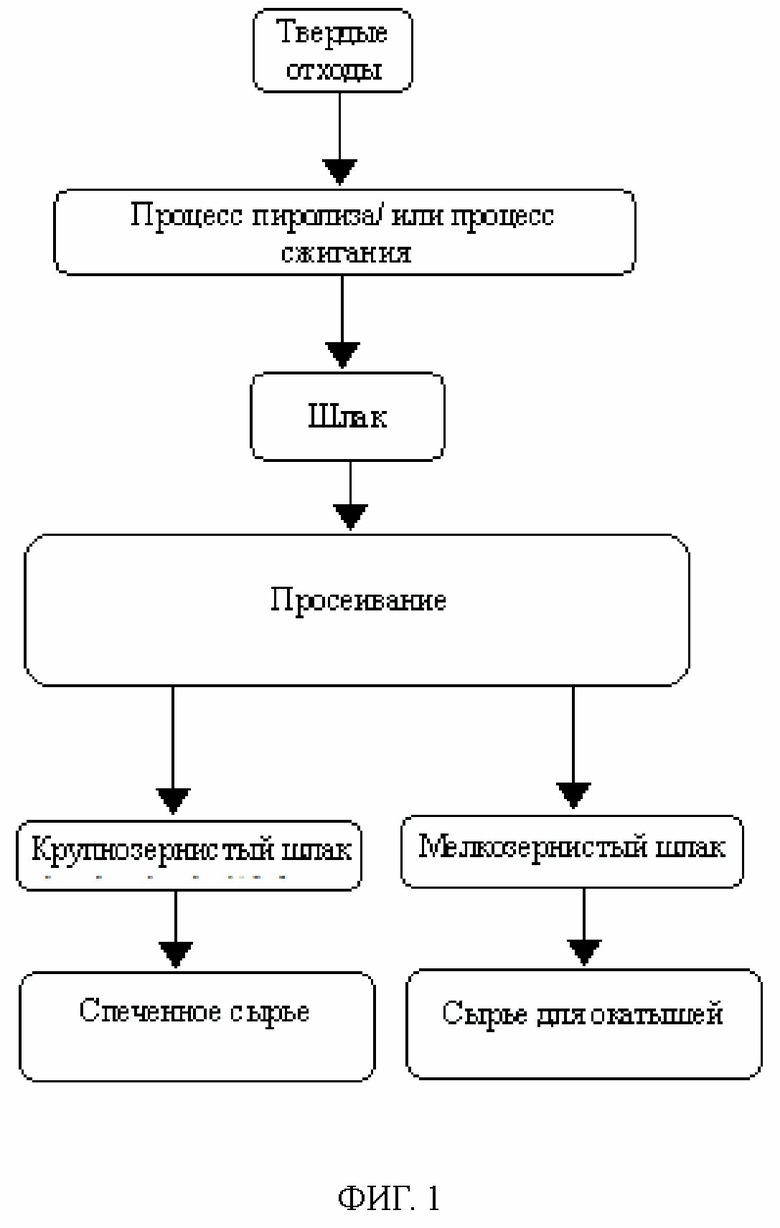

Фиг. 1 представляет собой блок-схему процесса совместного спекания твердых отходов и утилизации окатышей по настоящему изобретению.

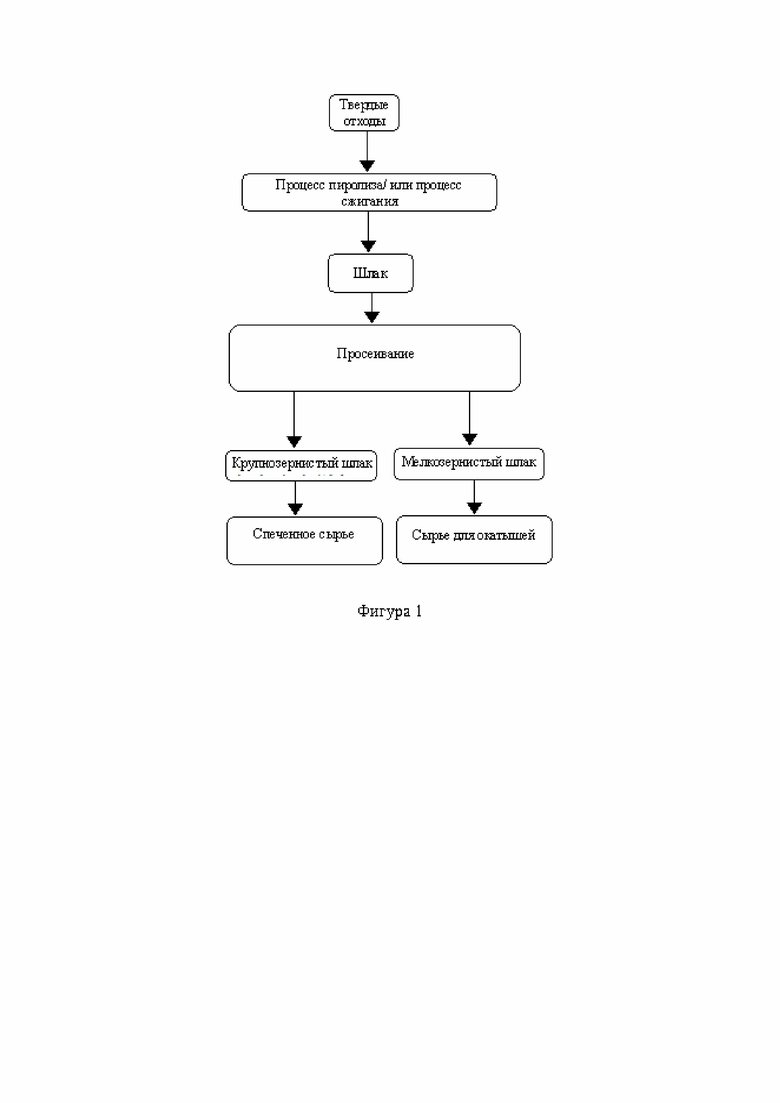

Фиг. 2 представляет собой технологическую схему полного технологического процесса по настоящему изобретению.

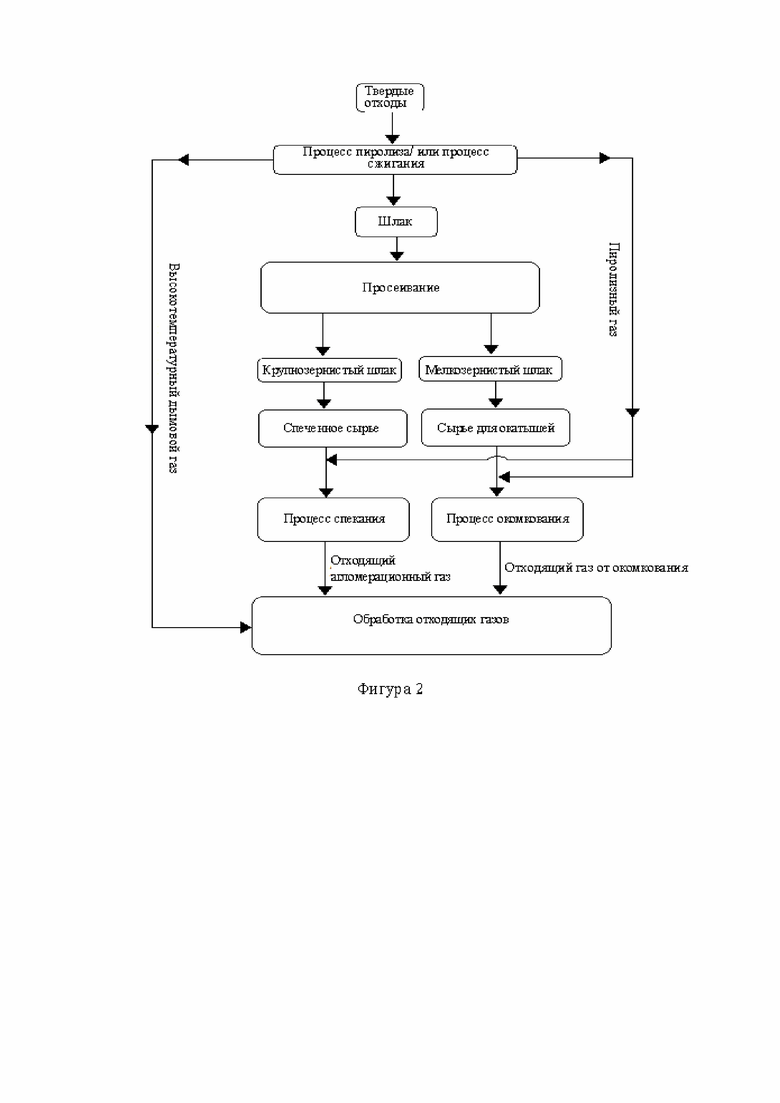

Фиг. 3 представляет собой структурную схему вращающейся барабанной печи для термообработки по настоящему изобретению.

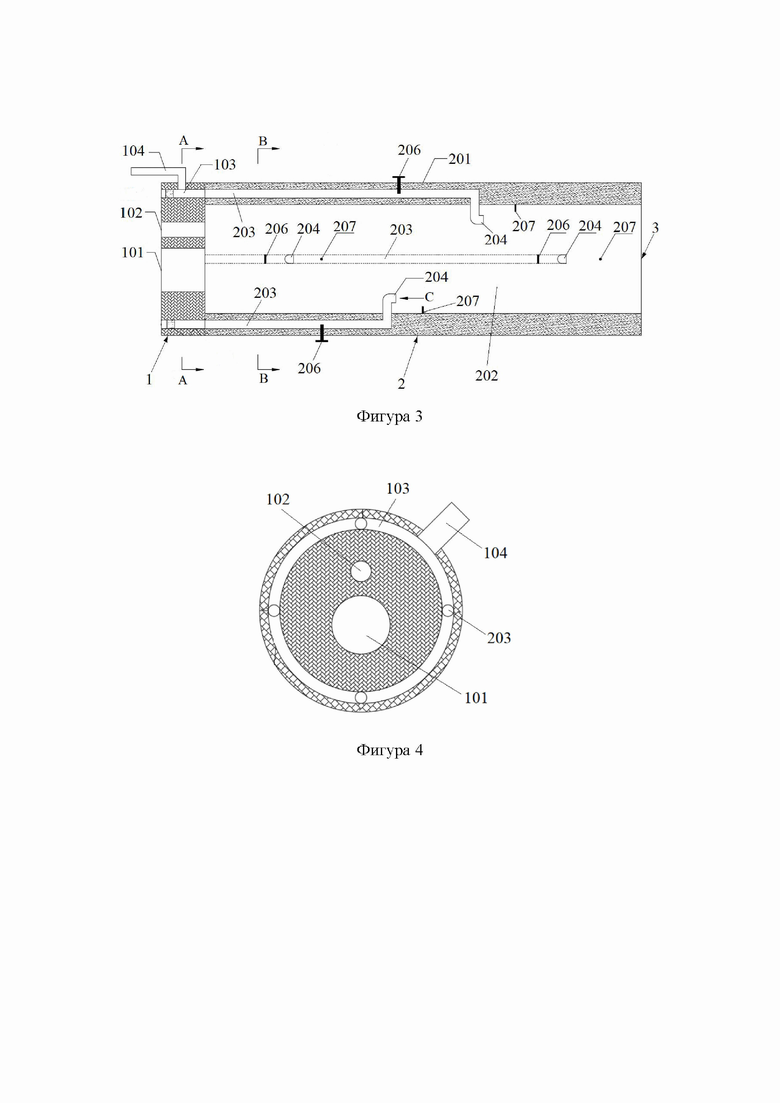

Фиг. 4 представляет собой вид в разрезе А-А вращающейся барабанной печи для термообработки по настоящему изобретению.

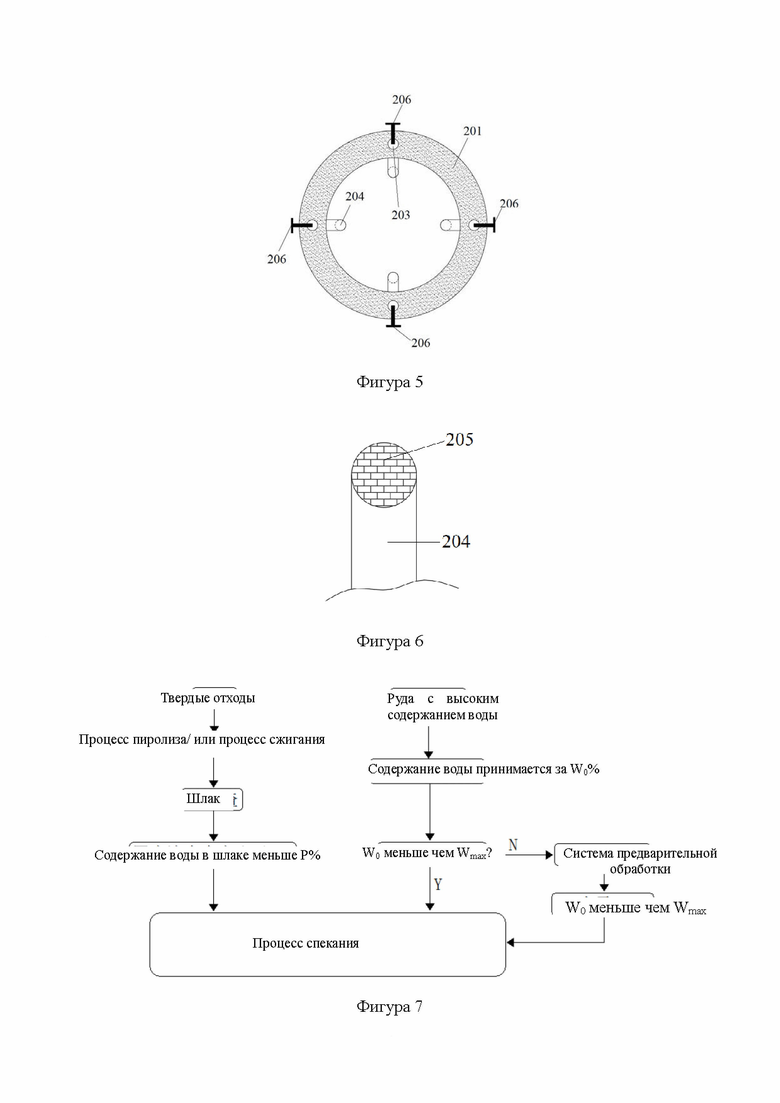

Фиг. 5 представляет собой вид в разрезе B-B вращающейся барабанной печи для термообработки по настоящему изобретению.

Фиг. 6 представляет собой проекцию в разрезе С вращающейся барабанной печи для термообработки по настоящему изобретению.

Фиг. 7 представляет собой блок-схему совместной переработки шлака твердых отходов и руды с высоким содержанием влаги в соответствии с настоящим изобретением.

Фиг. 8 представляет собой структурную схему вращающейся барабанной печи для предварительной обработки руды с высоким содержанием влаги в соответствии с настоящим изобретением.

Фиг. 9 представляет собой структурную схему вращающейся барабанной печи предварительной обработки с механизмом обнаружения и измерения необходимых параметров в соответствии с настоящим изобретением.

Фиг. 10 представляет собой блок-схему настоящего изобретения для предварительной обработки руды с высоким содержанием влаги.

Обозначения на прилагаемых чертежах: 1: разгрузочный конец печи; 2: топка печи; 3: выпускное отверстие для сырья; 101: канал для подачи сырья; 102: канал для воздуха для горения; 103: кольцевой воздухозаборный канал; 104: подводящий воздухопровод; 201: футеровка; 202: топка печи; 203: воздухозаборный патрубок; 204: головка воздухозаборника; 205: предохранительная сетка; 206: клапан подводящего воздухопровода; 207: зонд для контроля и измерения температуры; 4: вращающаяся барабанная печь для предварительной обработки; 401: впускное отверстие для руды с высоким содержанием влаги; 402: выпускное отверстие для руды с высоким содержанием влаги; 403: впускное отверстие для теплоносителя; 404: выпускное отверстие для теплоносителя; 405: отверстие для выгрузки мелкодисперсного материала; 406: первое устройство для определения влажности; 407: первое устройство для определения расхода сырья; 408: первое устройство для определения температуры; 409: второе устройство для определения влажности; 5: устройство для сушки и просеивания рукавного типа; 501: внутренний бак; 502: втулка; 503: сито; 504: камера предварительной сушки; 505: камера для сушки и просеивания; 506: промежуточный слой; 507: первое устройство для определения расхода сырья; L1: труба для подачи теплоносителя.

Осуществление изобретения

В качестве примера будет приведена следующая техническая схема настоящего изобретения, и объем защиты настоящего изобретения включает, но не ограничивается следующими примерами.

Практический пример 1

Как показано на фиг. 1, процесс совместного спекания твердых отходов, утилизации методом окомкования включает в себя следующие этапы:

(1) Предварительная обработка твердых отходов: твердые отходы подвергаются пиролизу и/или сжиганию для получения шлака;

(2) Просеивание: шлак, полученный на этапе (1), просеивается для получения крупнозернистого и мелкозернистого шлака от твердых отходов;

(3) Совместная обработка: крупнозернистый шлак, полученный на этапе (2), смешивается со спеченным сырьем и помещается в процесс спекания, а мелкозернистый шлак, полученный на этапе (2), смешивается с сырьем для окомкования и направляется в процесс окомкования.

Средний размер частиц  крупнозернистого шлака больше или равен D0, а средний размер частиц

крупнозернистого шлака больше или равен D0, а средний размер частиц  мелкозернистого шлака меньше, чем D0; где: D0 составляет 160-240 меш.

мелкозернистого шлака меньше, чем D0; где: D0 составляет 160-240 меш.

Практический пример 2

Как показано на фиг. 1, процесс совместного спекания твердых отходов, утилизации методом окомкования включает в себя следующие этапы:

(1) Предварительная обработка твердых отходов: твердые отходы подвергаются пиролизу и/или сжиганию для получения шлака;

(2) Просеивание: шлак, полученный на этапе (1), просеивается для получения крупнозернистого и мелкозернистого шлака от твердых отходов;

(3) Совместная обработка: крупнозернистый шлак, полученный на этапе (2), смешивается со спеченным сырьем и помещается в процесс спекания, а мелкозернистый шлак, полученный на этапе (2), смешивается с сырьем для окатышей и направляется в процесс окомкования.

Средний размер частиц  крупнозернистого шлака больше или равен D0, а средний размер частиц

крупнозернистого шлака больше или равен D0, а средний размер частиц  мелкозернистого шлака меньше, чем D0; где: D0 составляет 180-220 меш.

мелкозернистого шлака меньше, чем D0; где: D0 составляет 180-220 меш.

Практический пример 3

Как показано в практическом примере 1, все твердые отходы представляют собой твердые органические отходы. После процесса пиролиза содержание летучих веществ в полученном остатке твердых отходов составляет менее H0%, где: H0 составляет 4-12.

Практический пример 4

Как показано в практическом примере 2, все твердые отходы представляют собой твердые органические отходы. После процесса сжигания содержание летучих веществ в полученном остатке твердых отходов составляет менее H0%, где: H0 составляет 5-10.

Практический пример 5

Как показано в практическом примере 3, на фиг. 2, осуществляется процесс пиролиза твердых отходов, а также получают пиролизный газ. Пиролизный газ помещают в агломерационную машину и методом распыления распыляют в агломерационной машине на поверхность агломерационной шихты, которая используется в качестве топлива для спекания.

Практический пример 6

Как показано в практическом примере 5, пиролизный газ помещается в процесс окомкования и используется в качестве топлива для окислительного обжига окатышей.

Практический пример 7

Как показано в практическом примере 4, на фиг. 2, при сжигании твердых отходов получается высокотемпературный дымовой газ. Высокотемпературный дымовой газ обрабатывается вместе с отработанным газом, образующимся в процессе агломерации и/или процессе окомкования.

Практический пример 8

Как показано на фиг. 3-6 процесс сжигания и/или пиролиза осуществляется с помощью вращающейся барабанной печи для термообработки. Вращающаяся барабанная печь для термообработки включат в себя разгрузочный конец печи 1, корпус печи 2 и выпускное отверстие 3; разгрузочный конец печи 1 снабжен каналом для подачи сырья 101, каналом для подачи воздуха для горения 102 и кольцевым воздухозаборным каналом 103. Корпус печи 2 включает футеровку 201 и топку 202, а также встроенную в корпус печи трубу для впуска воздуха 203; канал для подачи сырья 101 и канал для воздуха для горения 102 проходят через разгрузочный конец печи 1 и затем подсоединяются к топке печи 202. Кольцевой воздухозаборный канал 103 расположен внутри разгрузочного конца печи 1; встроенный в корпус печи воздухозаборный патрубок 203 расположен внутри футеровки 201; один конец встроенного воздухозаборного патрубка 203 корпуса печи соединен с кольцевым воздухозаборным каналом 103. Другой конец встроенного в корпус печи воздухозаборного патрубка 203 соединен с топкой печи 202; кольцевой воздухозаборный канал 103 также соединен с подводящим воздухопроводом 104.

Практический пример 9

Как показано в практическом примере 8, вращающаяся барабанная печь для термообработки также включает в себя множество встроенных в корпус печи воздухозаборных патрубков 203; множество встроенных в корпус печи воздухозаборных патрубков 203 равномерно расположены и распределены внутри футеровки 201. Множество встроенных в корпус печи воздухозаборных патрубков 203 имеют одинаковую или различную длину в направлении от разгрузочного конца печи 1 к корпусу печи 2.

Практический пример 10

Как показано в практическом примере 9, вращающаяся барабанная печь для термообработки также включает в себя головку воздухозаборника 204, головка воздухозаборника 204 расположена в топке печи 202 и соединена с встроенным в корпус печи воздухозаборным патрубком 203. В отверстии для впрыска воздуха головки воздухозаборника 204 предусмотрена предохранительная сетка 205.

Практический пример 11

Как показано в практическом примере 10, вращающаяся барабанная печь для термообработки также включает в себя клапан подводящего воздухопровода 206; клапан подводящего воздухопровода 206 расположен на футеровке 201, соответствующего воздухозаборного патрубка 203, встроенного в корпус печи. Регулируйте степень открытия и закрытия встроенных в корпус печи воздухозаборных патрубков 203, регулируя клапан подводящего воздухопровода 206; количество клапанов подводящего воздухопровода 206 соответствует количеству встроенных в корпус печи воздухозаборных патрубков 203.

Практический пример 12

Как показано в практическом примере 11, вращающаяся барабанная печь для термообработки также включает в себя зонд для контроля и измерения температуры 207; описываемый зонд для контроля и измерения температуры 207 расположен в печи 202 в выходном отверстии встроенного в корпус печи воздухозаборного патрубка 203.

Практический пример 13

Как показано в практическом примере 12, посредством контроля технологических условий процесса пиролиза и/или сжигания, содержание летучих веществ в шлаке гарантированно составляет менее H0%, в частности:

201) В соответствии с направлением сырья твердые отходы загружаются в печь 202 через отверстие для подачи сырья 101 с целью осуществления пиролиза или сжигания. В то же время воздух, способствующий горению, поступает в печь 202 через способствующий горению канал для подачи воздуха 102 для обеспечения кислородом во время осуществления процессов пиролиза или сжигания твердых отходов. Шлаки и дымовые газы после пиролиза или сжигания выводятся через выпускное отверстие 3.

202) Когда твердые отходы подвергаются пиролизу или сжиганию в топке печи 202, необходимо контролировать изменения температуры при пиролизе или сжигании в топке печи 202 в режиме реального времени и регулировать количество твердых отходов, подаваемых в топку печи 202 либо регулировать подачу газа, способствующего горению.

203) В процессе термообработки и вращения твердых отходов во вращающейся барабанной печи контроль изменения температуры в зоне проведения пиролиза или сжигания в топке печи 202 происходит в режиме реального времени. Посредством регулировки количества выбрасываемых твердых отходов или регулируя клапан подводящего воздухопровода 206 можно управлять подачей воздуха из различных встроенных в корпус печи воздухозаборных патрубков 203 для различных зон в топке печи 202, в которых происходит пиролиз или сжигание таким образом, чтобы содержание летучих веществ в шлаке составляло менее H0%.

Спеченным сырьем является руда с высоким содержанием влаги, а крупнозернистые твердые отходы, полученные на стадии (2), смешиваются с рудой с высоким содержанием влаги и транспортируются в процесс спекания. Руда с высоким содержанием воды представляет собой руду с массовой долей влаги, превышающей W%; W составляет 5-15. Рудой с высоким содержанием влаги является латеритная никелевая руда.

Практический пример 14

Как показано в практическом примере 13, если W составляет 10-12, то рудой с высоким содержанием влаги является лимонит.

Практический пример 15

Как показано в практическом примере 12, посредством контроля технологических условий процесса пиролиза и/или сжигания, содержание летучих веществ в шлаке гарантированно составляет менее H0%, в частности:

201) В соответствии с направлением сырья твердые отходы загружаются в печь 202 через отверстие для подачи сырья 101 с целью осуществления пиролиза или сжигания. В то же время воздух, способствующий горению, поступает в печь 202 через способствующий горению канал для подачи воздуха 102 для обеспечения кислородом во время осуществления процессов пиролиза или сжигания твердых отходов. Шлаки и дымовые газы после пиролиза или сжигания выводятся через выпускное отверстие 3.

202) Когда твердые отходы подвергаются пиролизу или сжиганию в топке печи 202, необходимо контролировать изменения температуры при пиролизе или сжигании в топке печи 202 в режиме реального времени и регулировать количество твердых отходов, подаваемых в топку печи 202, либо регулировать подачу газа, способствующего горению.

203) В процессе термообработки и вращения твердых отходов во вращающейся барабанной печи контроль изменения температуры в зоне проведения пиролиза или сжигания в топке печи 202 происходит в режиме реального времени. Посредством регулировки количества выбрасываемых твердых отходов или регулируя клапан подводящего воздухопровода 206 можно управлять подачей воздуха из различных встроенных в корпус печи воздухозаборных патрубков 203 для различных зон в топке печи 202, в которых происходит пиролиз или сжигание таким образом, чтобы содержание летучих веществ в шлаке составляло менее H0%.

Спеченным сырьем является руда с высоким содержанием влаги, а крупнозернистые твердые отходы, полученные на стадии (2), смешиваются с рудой с высоким содержанием влаги и транспортируются в процесс спекания. Руда с высоким содержанием воды представляет собой руду с массовой долей влаги, превышающей W%; W составляет 8-13. Рудой с высоким содержанием влаги является лимонит.

Практический пример 15

Как показано в практическом примере 14, если W составляет 10-12, то рудой с высоким содержанием влаги является латеритная никелевая руда.

Практический пример 16

Как показано в практическом примере 15, массовая доля влаги в крупнозернистом шлаке составляет менее P%; P равняется 4.

Практический пример 17

Как показано в практическом примере 16, P равняется 2.

Практический пример 18

Как показано в практическом примере 17, P равняется 1.

Практический пример 19

Как показано в практическом примере 18, как показано на фиг. 7, данный технологический процесс включает в себя: определение содержания влаги в руде с высоким содержанием влаги W0:

А) Если содержание влаги W0 в руде с высоким содержанием влаги меньше, чем Wmax, то крупнозернистые твердые отходы и руда с высоким содержанием влаги будут транспортироваться в процесс спекания для обработки в соответствии с вышеуказанным способом.

В) Если содержание влаги W0 в руде с высоким содержанием влаги больше или равно Wmax, руда с высоким содержанием влаги будет предварительно обработана таким образом, чтобы содержание влаги W0 в руде с высоким содержанием влаги было меньше Wmax;

где Wmax составляет 15%.

Практический пример 20

Как показано в практическом примере 19, как показано на фиг. 8, предварительная обработка руды с высоким содержанием влаги осуществляется с помощью системы предварительной обработки; система предварительной обработки включает в себя вращающуюся барабанную печь для предварительной обработки 4, устройство для сушки и просеивания рукавного типа 5 и трубу для подачи теплоносителя L1. Вращающаяся барабанная печь 4 для предварительной обработки снабжена впускным отверстием для руды с высоким содержанием влаги 401, выпускным отверстием для руды с высоким содержанием влаги 402, впускным отверстием для теплоносителя 403 и выпускным отверстием для теплоносителя 404. Устройство для сушки и просеивания рукавного типа 5 расположено внутри вращающейся барабанной печи для проведения предварительной обработки 4. Один конец устройства для сушки и просеивания раструбного типа 5 подсоединен к впускному отверстию для руды с высоким содержанием влаги 401, а другой конец подсоединен к выпускному отверстию для руды с высоким содержанием влаги 402. Труба для подачи теплоносителя L1 подсоединена к впускному отверстию для теплоносителя 403.

Практический пример 21

Как показано в практическом примере 20, как показано на фиг. 9, устройство для сушки и просеивания рукавного типа 5 содержит внутренний бак 501 и втулку 502; при этом внутренний бак 501 и втулка 502 представляют собой концентрические цилиндры. Втулка 502 расположена внутри боковой стенки вращающейся барабанной печи 4 для предварительной обработки; внутренний бак 501 прикреплен к внутренней стенке втулки 502. Одна сторона внутреннего бака 501 снабжена впускным отверстием, соединенным с впускным отверстием для руды с высоким содержанием влаги 401 вращающейся барабанной печи для предварительной обработки 4. Другая сторона внутреннего бака 501 проходит в полость рукава 502. Рукав 502 снабжен выпускным отверстием на одном конце, удаленном от внутреннего бака 501, которое соединено с выпускным отверстием для руды с высоким содержанием влаги 402 вращающейся барабанной печи для предварительной обработки 4.

Практический пример 22

Как показано в практическом примере 21, на стенке втулки 502 предусмотрено сито 503. Внутри втулки 502 в месте, где втулка 502 совпадает с внутренним баком 501, имеется камерапредварительной сушки 504. Остальные камеры во втулке 502, которые не совмещаются с внутренним баком 501, составляют камеру для сушки и просеивания 505. Между втулкой 502 и боковой стенкой вращающейся барабанной печи для предварительной обработки 4 имеется промежуточный слой 506; камера для сушки и просеивания 505 соединена с промежуточным слоем 506 через сито 503. Промежуточный слой 506 также снабжен выпускным отверстием для выгрузки мелкодисперсного материала 405; выпускное отверстие для выгрузки мелкодисперсного материала 405 предусмотрено на боковой стенке вращающейся барабанной печи для предварительной обработки 4 и расположено рядом с выпускным отверстием для руды с высоким содержанием влаги 402.

Практический пример 22

Как показано в практическом примере 21, внутренний бак 501 представляет собой выдвижную конструкцию; диаметр отверстия в сите 503 составляет 5~20 мм.

Практический пример 23

Как показано в практическом примере 22, диаметр отверстия в сите 503 составляет 6~15 мм.

Практический пример 24

Как показано в практическом примере 23, диаметр отверстия в сите 503 составляет 7~10 мм.

Практический пример 25