Область применения изобретения

Данное изобретение относится к виду оборудований по производству фосфорной кислоты из Р-содержащих дымовых газов и, прежде всего, относится к виду оборудований по производству фосфорной кислоты по технологии КРА (технология производства фосфорной кислоты печным методом).

Уровень техники

В современном мире существует два основных метода технологического производства фосфорной кислоты.

(1) Получение фосфорной кислоты при помощи реакции мокрым путем: из фосфорной руды после ее разложения серной кислотой получается жидкая фосфорная кислота и твердые отходы (краткое название фосфогипс), основу которых составляют CaSO4⋅nH2O. Жидкая фосфорная кислота сгущается до получения влажной фосфорной кислоты, содержащей около 54% фосфорной кислоты.

Главные недостатки данной технологии

во-первых, это большой расход серной кислоты; во-вторых, это отсутствие возможности эффективного использования фосфогипса; серная и фосфорная кислоты и растворимые фториды растворяются в воде, накопившись естественным путем, они размываются дождевой водой, что вызывает серьезное загрязнение окружающей среды; в-третьих, это высокое содержание примесей фосфорной кислоты в продуктах, которые обычно используются только в производстве удобрений; в-четвертых, для обеспечения экономичности продукта необходимо использовать высококачественные фосфориты.

(2) Горячий метод получения фосфорной кислоты: первоначально фосфорную руду, кварцевую руду и углеродистый восстановитель помещают в руднотермическую электропечь, далее, используя энергию от электродуги, создаваемой в результате короткого замыкания, температура в печи доводят до отметки, большей 1300°C, происходит восстановление фосфора фосфорной руды в виде Р4.

Одновременно происходит процесс инверсии углеродистого восстановителя в СО: выходящие из руднотермической печи Р4 и газы, основу которых составляет СО, омываются и охлаждаются водой; Р4 охлаждается до образования твердого тела и разложения на газы, в результате чего получается продуктивный фосфор. Отработанные газы, содержащие СО, после сгорания на выходе из дымовой трубы выбрасываются в атмосферу; затем полученный P4, нагревом примерно до 80°C, переходит в жидкую фазу и в башне гидратации вступает с поступающим туда воздухом в реакцию окисления, в результате чего получается фосфорный ангидрид Р2О5, а после водопоглощения получается фосфорная кислота. Основными недостатками горячего метода получения фосфорной кислоты являются:

во-первых, требуется большой расход электроэнергии; во-вторых, газы Р4 после расщепления на выходе из руднотермической печи содержат большое количество фторидов (SiF4 и HF) и небольшое количество неосадочных газов Р4, таким образом, создается угроза загрязнения атмосферной среды; в-третьих, газы, содержащие СО, сгорают прямо в воздухе, это вызывает огромный расход энергоресурсов; в-четвертых, для обеспечения экономичности продукта необходимо использовать высококачественные фосфориты.

В начале 80-ых гг. американская корпорация Occidental Research Corporation (ORC) предложила метод КРА (метод использования вращающейся печи для производства фосфорной кислоты (краткое название - технология производства фосфорной кислоты печным методом) (см. Frederic Ledar and Won C. Park, New Process for Technical-Grade Phosphoric Acid, Ind.Eng.Chem.Process Des.Dev1985, 24, 688-697), с целью решить проблему влияния на производство фосфорной кислоты напряженной ситуации с электроэнергией, недостатка пирита и сокращения в последнее время высококачественной фосфорной руды. Также корпорацией был проведен промежуточный тест экспериментальной установки вращающейся печи размерами 0.84 м (внутри) × 9.14 м (см. патентный документ США № US 4389384). Суть данного метода: фосфорную руду, кварцевую руду и углеродистый восстановитель (коксовая или угольная пыль) измельчают на 50%~85%, добавляют 1% гранулированного бентонита, после обсушки и предварительного подогрева в цепной сушилке отправляют во вращающуюся печь, где в разгрузочном конце окисляется природный газ, гранулы в печи восстанавливаются. Температура должна поддерживаться на уровне 1400°C~1500°C, молярное соотношение гранул CaO/SiO2 должно быть отрегулировано до 0.26~0.55, так чтобы точка плавления гранул была выше температуры углетермического восстановления фосфорной руды в гранулах. Фосфор в виде паров испаряется после восстановления в гранулах, далее воздух, проникающий в центральную часть печи, окисляется, превращаясь в пятиокись фосфора, тепло, выделяемое в процессе окисления, снова передается в реакцию восстановления, и, наконец, печные газы, содержащие пятиокись фосфора, гидратируются и абсорбируются, вырабатывая тем самым фосфорную кислоту.

Вышеописанная технология производства фосфорной кислоты печным методом показала прекрасные перспективы для промышленного применения. Ее принцип заключается в использовании карботермического восстановления фосфоритов для образования газов Р4, перемещении фосфора, содержащегося в фосфорной руде, в паровую фазу во вращающейся печи, также в использовании принципа газотвердого разделения для осуществления качественного разделения остальных твердых веществ в фосфоре и гранулах. Газы Р4, перемещенные в газовую фазу во вращающейся печи, вступают в экзотермическую реакцию окисления с кислородом газовой фазы вращающейся печи и образуют Р2О5, выпускаемое тепло способствует карботермическому восстановлению фосфорной руды в гранулах (эндотермическая реакция), наконец, дымовые газы с содержанием Р2О5 во вращающейся печи гидратируют и абсорбируются, в результате чего получается промышленная фосфорная кислота, которая намного чище, чем фосфорная кислота, получаемая мокрым методом.

Во вращающейся печи, для поддержания температуры карботермического восстановления фосфоритов, используется первичная энергия. Горючие материалы Р4, образованные карботермическим восстановлением фосфоритов, вступают в экзотермическую реакцию окисления с СО внутри вращающейся печи, дополнительно отдавая необходимую энергию для поддержания температуры карботермическим восстановлением фосфоритов в печи. По сравнению с традиционной технологией производства фосфорной кислоты горячим методом, здесь расход энергии значительно снижен.

Тем не менее, наше исследование показывает, что вышеописанную технологию производства печным методом трудно использовать в современной промышленности и на практике. Ниже перечислены ее основные недостатки.

1. Скорость вращения во вращающейся печи - 0.5 об/мин ~3 об/мин. Недостаток в том, что механическое переворачивание и смешивание осуществляется непрерывно на протяжении процесса поступления твердых веществ в печь, что обеспечивает равномерность получения твердыми веществами тепла в любом месте печи, но, с другой стороны, твердые вещества должны выдерживать силу механического трения двигающихся веществ. Если прочность материала меньше возникающего механического трения, то печь может легко выйти из строя. Основной принцип технологии КРА, предложенной американской компанией ORC заключается в том, что фосфорная руда, кварцевая руда и углеродистый восстановитель (коксовая или угольная пыль) после измельчения на 50%~85% преобразуются в гранулы, эти три вещества должны сополимеризоваться в одно целое. Только при условии, что молярное соотношение CaO/SiO2 в смеси составляет 0.26~0.55, вещества смеси при понижении температуры карботермического восстановления фосфорной руды не плавятся, и осуществим успешный процесс карботермического восстановления фосфоритов.

Но в гранулах используемого в технологии сырья содержится углерод - восстановитель, который при температуре выше 350°C вступает в реакцию быстрого окисления с кислородом, находящимся в воздухе, преобразовываясь в СО2. Если используется традиционный метод металлургической промышленности, согласно которому гранулы консолидируются под воздействием высокой температуры (≥900°C), то углерод-восстановитель в гранулах может полностью окислиться. Если, оказавшись во вращающейся печи, гранулы потеряли восстановитель, естественно, реакция карботермического восстановления фосфора не будет происходить, что приведет к провалу технологического процесса. Если путем добавления бентонита и изготовления связующего вещества для гранул при температуре ниже 300°C провести дегидратацию, то прочность при сжатии гранул будет составлять около 10 кН/одну гранулу, а ниспадающая напряженность ≤1 раз/метр; так как в механизме действия бентонита главным образом используется средний слой воды в конструкции вещества для регулировки скорости высвобождения влаги в процессе сушки гранул, повышается температура разрыва гранул в процессе сушки, он сам по себе не оказывает никакого действия на повышение прочности гранул. После попадания гранул во вращающуюся печь, до повышения температуры печи до 900°C, по причине невозможности выдержать силу механического трения, возникающего в процессе перемещения гранул в печи, гранулы, поступающие в печь в большом количестве, распыляются, после чего формируются фосфорный порошок, кварцевый порошок и углеродосодержащий восстановитель и др. После распыления фосфорный порошок не может восстановиться из-за невозможности тесного соединения с углеродосодержащим восстановителем. Еще более серьезным моментом является то, что фосфорный порошок очень быстро отделяется от кварцевого порошка, температура его плавления стремительно понижается ниже, чем 1250°C. Когда порошкообразный фосфорит проходит восстановительную зону высокой температуры в печи (температура сырьевого слоя равна около 1300°C), все из твердой фазы переходит в жидкую фазу, и далее, прилипая к футеровке печи, формируется высокотемпературное кольцо печи, препятствуя нормальному движению веществ в печи. Большая часть веществ, поступающих в печь, переливается через конец подачи материала в печи, из-за чего становится невозможным восстановление высокой температуры фосфора, что приводит к неудачному исходу технологического процесса. Можно увидеть, что из-за присущих недостатков сырья, поступающего в печь, до сих пор вышеописанная технология КРА не была применена ни в промышленной, ни в крупномасштабной, ни в коммерческой сферах.

2. Что касается вышеописанной технологии КРА с гранулами углерода и фосфорита, зона слоя твердых веществ в нижней части зоны сырья во вращающейся печи относится к восстановительной зоне, верхняя часть слоя сырья представляет собой зону воздушного течения в печи и относится к окисленной зоне. Гранулы загружаемого сырья поступают с загрузочного конца вращающейся печи, выбрасываются с загрузочного конца печи за счет собственной гравитации и силы трения во время вращения печи. Сопло сжигания топлива в печи установлено на разгрузочном конце печи, сгорающие дымовые газы вытягиваются вентилятором на загрузочном конце в печи. В печи поддерживается незначительное отрицательное давление, направление движения сырья и воздушного потока противоположны. Зона восстановления печи (зона слоя твердых веществ) и окисленная зона (зона воздушного потока в верхней части слоя твердых веществ) не имеют механической изоляционной зоны, поэтому гранулы, появляющиеся на поверхности зоны слоя твердых веществ, вступают в конвективный массообмен с О2, CO2, содержащимися в воздушном потоке окисленной зоны. Это может привести к тому, что часть углерода восстановителя в гранулах окислится до нагревания воздушным потоком восстановления углерода и фосфорной руды, из-за нехватки углеродсодержащего восстановителя гранулы в зоне восстановления в печи не смогут полностью восстановиться. Еще более важно то, что высокотемпературная область в печи подвергает воздействию гранулы на поверхности слоя сырья, и может с Р2О5, выработанным путем восстановления в печных газах, войти в следующую химическую реакцию и образовать метафосфат кальция, фосфат кальция, а также другие метафосфаты и фосфаты. Это приведет к тому, что фосфор, восстановленный до паровой фазы, снова станет гранулами, а также на поверхности гранул образуется слой белой оболочки, содержащий Р2О5. Толщина слоя оболочки обычно составляет 300 мкм~1000 мкм, содержание в оболочке Р2О5 может достигать выше 30%. Таким образом, содержание Р2О5 в паровой фазе, куда перемещаются гранулы, может быть менее 60%. Процент выработки Р2О5 в фосфорите снижается, существенно увеличиваются расходы минеральных ресурсов и себестоимость производства фосфорной кислоты. Из-за этого теряется ценность промышленного применения вышеописанной технологии КРА. Некоторые исследователи надеются с помощью газов, испаряющихся из слоя сырья, изолировать зону восстановления и окисленную зону в печи. Но промышленный опыт, проведенный с печью с внутренним диаметром 2 м, показал, что все еще неизбежно появление на поверхности гранул оболочки, содержащей Р2О5.

Ввиду вышеупомянутых технических дефектов, основываясь на предложенной компанией ORC технологии КРА по производству фосфорной кислоты, делаем вывод, что в современном промышленном применении и практике все еще существует трудности. Joseph A. Megy предложил несколько усовершенствованных технических методов для технологии КРА (см. патентный документ США № US 7910080). На конце продувки разгрузочного конца в барабане вращающейся печи установить преграждающее кольцо с тем, чтобы повысить наполняемость твердым материалом в печи. Путем увеличения диаметра печи можно сократить соотношение объема и площади поверхности слоя сырья в печи. Снизить вероятность появления материала слоя сырья на поверхности слоя твердых материалов с целью сокращения времени окисления углерода восстановителя в гранулах О2 в печных газах. Уменьшить потерю от горения углерода восстановителя до достижения гранулами зоны восстановления печи, одновременно уменьшить образование фосфатов или метафосфатов на поверхности гранул в зоне высоких температур печи. Кроме того, данная технология подразумевает добавление части нефтяного кокса в материал в печи, с целью использования восстановительных газов, образующихся при испарении летучих веществ нефтяного кокса, чтобы они заполнили промежуток между зоной окисления воздушного потока печи и слоем сырья. Это нужно для дальнейшего предотвращения вероятности реакции между гранулами и О2, Р2О5 в воздушном потоке печи. Однако увеличение наполняемости вращающейся печи приводит к увеличению силы механического трения, которому подвергаются гранулы в печи. Более того, это вызовет распыление еще большей доли гранул в печи, что создаст еще большее количество материала с низкой температурой плавления, ниже температуры карботермического восстановления фосфоритов. Высокотемпературная плотная зона печи станет более быстрой и тяжелой, что вызовет преждевременный провал технологического процесса. Добавления летучих веществ, получаемых из небольшого количества нефтяного кокса, недостаточно для выработки необходимого объема газов, что создает трудности для формирования эффективного изоляционного слоя между зоной воздушного потока в печи и слоем твердых материалов печи. Если добавить слишком большое количество, то из сырья печи получится огромное количество топлива, что вызовет охлаждение шлаков, оставшееся топливо соединится с воздухом охлажденных шлаков и быстро сгорит. Большое количество теплоты, выделяемой при сгорании, не только затрудняет охлаждение высокотемпературных шлаков, выходящих из печи, но и существенно повышает технологические производственные затраты. Это делает нереальным применение технологии в крупномасштабной и коммерческой областях.

Учитывая перечисленные нюансы, мы путем проведения неоднократных исследований, нашли способ решения вышеописанной проблемы (см. китайский патентный документ № CN 1026403 C, CN 1040199 C), а именно разработали технологию прямого восстановления фосфорной руды для производства фосфорной кислоты путем использования двухслойных композитных гранул. Вот конкретное техническое решение.

Сначала из соединения фосфорной руды и сырья изготавливаются гранулы, в печи Р2О5 в гранулах восстанавливается, превращается в пары фосфора и улетучивается, в верхней части слоя сырья пары фосфора окисляются под воздействием воздуха, попадающего в печь, и превращаются в газы P2O5, затем поглощаются в гидратационной установке, образуя фосфорную кислоту. Главное преимущество данного метода: для соединяющихся гранул сырья используется двухслойная композитная структура. Их внутренний слой состоит из фосфорной руды, кремния (или известь, известняк и т.д.) и гранул, образующихся после измельчения и смешения углеродного восстановителя. Внешний слой представляет собой слой твердого топлива с содержанием углерода более 20%, находящийся на гранулах внутреннего слоя; когда гранулы и верхний слой соединяются с материалом, добавляется связующее вещество, для гранул применяется сухое соединение. Молярное соотношение CaO/SiO2 во внутреннем слое гранул может быть менее 0.6 или более 6.5, углеродный восстановитель в 2-6 раз больше теоретического количества восстановленной фосфорной руды, дозирование твердого топлива внешнего слоя гранул может составлять 5%~25% от количества гранул внутреннего слоя. Связующим веществом, добавленным в верхний и внутренний слой гранул, может быть комбинация из гудрона, гумата натрия, гумата аммония, жидкого стекла, отработанной жидкости сульфит-целлюлозы, сахарного сиропа, сульфата лигнина; комбинация может состоять из одного или нескольких составляющих. Его нужно добавлять в объеме, равном 0.2~15% (сухая масса) от веса добавляемого сырья. Для этих гранул можно использовать сухое соединение, ее температура составляет 80°C~600°C, время соединения - 3 мин~120 мин.

В предлагаемом нами методе используется термостойкий упаковочный материал, сворачивающийся на гранулах и содержащий твердый углерод, во время сворачивания добавляется связующее вещество, для того, чтобы упаковочный материал внешнего слоя мог надежно прикрепиться к гранулам внутреннего слоя. Двухслойные композитные гранулы после сухого соединения отправляются во вращающуюся печь. В высокотемпературной зоне печи (1300°C~1400°C) можно проводить карботермическое восстановление фосфоритов. На поверхности гранул сворачивается содержащий твердый восстановитель (углеродный материал) упаковочный слой, который выполняет функцию эффективного физического разделения гранул своего внутреннего слоя и зоны окисления воздушного потока, содержащего О2 и P2O5, в верхней части слоя сырья печи.

Композитные гранулы в слое твердых материалов печи вслед за вращательными движениями печи поднимаются на поверхность слоя твердых материалов печи. Когда они вступают в конвективный массообмен с содержащей O2 и Р2О5 зоной окисления воздушного потока в верхней части слоя твердых материалов, углерод в упаковочном слое вступает в ограниченную реакцию окисления с О2,, находящемся в зоне окисления. (Так как гранулы в крупных промышленных печах появляются на поверхности слоя сырья за короткий промежуток времени, реакция проходит не полностью). Таким образом, О2 не может дойти до гранул внутреннего слоя, что является гарантией того, что углерод-восстановитель в гранулах внутреннего слоя не окисляется кислородом, находящимся в воздушном потоке в печи, что обеспечивает высокий коэффициент восстановления Р2О5 фосфоритов в технологическом процессе. С другой стороны, P2O5, находящийся в зоне окисления воздушного потока в верхней части слоя сырья в печи, также не может вступать в реакцию с углеродом, находящимся в упаковочном слое наружного слоя композитных гранул. Таким образом, предотвращается образование фосфатов или соединений метафосфатов на композитных гранулах, устраняя формирование на гранулах белой оболочки с содержанием P2O5, что имело место быть в технологии КРА, тем самым подтверждая получения в данной технологии высокого выхода Р2О5. В то же время в этом методе газы или жидкое топливо полностью или частично заменяются твердым топливом, что снижает затраты на производство фосфорной кислоты.

Кроме того, в описываемом нами методе во время образования гранул добавляется органическое связующее вещество. Это означает, что после обезвоживания и просушки (ниже температуры окисления углерода в гранулах) композитные гранулы могут по-прежнему достигать прочность на сжатие более 200 кН на одну гранулу и интенсивность падения составляет свыше 10 раз/м. Поэтому композитные гранулы способны противодействовать силе механического трения, возникающей в печи, и не подвергаются раздроблению. Это предотвращает слабую прочность гранул, свойственную технологии КРА, и др. недостатки, а также преждевременное окисление углерода в печной зоне предварительного нагревания. Композитные гранулы не измельчаются в печи, что позволяет избежать провала технологии (отсутствуют печные высокотемпературные узловые кольца, которые могли бы образовываться измельченным материалом). Это обеспечивает возможность успешного технологического процесса при выполнении установленных условий.

Тем не менее, проводя дальнейшее исследование, мы столкнулись с рядом новых технических вопросов. Одни из них связаны с этапами регенерации фтора и поглощением фосфора при гидратации по технологии производства фосфорной кислоты печным методом. Ранее технология получения кислоты гидратированием фосфорной кислоты печным методом представляла собой главным образом заимствованный горячий метод получения фосфорной кислоты. Но существует большая разница между дымовыми газами, выходящими из печи (печной метод) и дымовыми газами после сгорания фосфора (горячий метод). Первое: низкое содержание Р2О5 в дымовых газах, выходящих из печи, объем дымовых газов в первом случае превышает объем газов во втором случае в 6-8 раз (при одинаковом выпускаемом объеме газов); второе: сложный состав дымовых газов, выходящих из печи (печной метод) - фтор, пыль, SO2 и другие примеси. Поэтому в традиционном методе получения кислоты (горячий метод) существует множество вопросов. Во-первых, это маленький выход дымовых газов (горячий метод), соответственно, низкая скорость воздушного потока в оборудовании. Если машинально применять печной метод, то размеры системы оборудования огромны. Система оборудования отличается не только сложной конструкцией, но и высокой себестоимостью инвестиций и функционирования. Во-вторых, это высокий процент содержания примесей в дымовых газах (печной метод), коррозийность распыляемой кислоты еще выше. Чтобы не допустить засорение трубопроводов и оборудования твердыми примесями, находящимися в кислоте, необходимо модернизировать конструкцию оборудования и технологию получения кислоты; что еще более важно, дымовые газ, выходящие из печи (печной метод), содержат вредные для здоровья людей фторсодержащие вещества (в виде SiF4 и HF). Это требует проведение вторичной переработки, позволяющей избежать загрязнения окружающей среды.

Поэтому, чтобы снизить производственную себестоимость технологии и операционных затрат по производству фосфорной кислоты печным методом, обеспечить качество фосфорной кислоты, полностью использовать ресурсы, избежать загрязнения окружающей среды, от технических специалистов в данной области требуется в дальнейшем усовершенствование и модернизация оборудования по гидратированию и поглощению фосфора (для технологии производства фосфорной кислоты печным методом) и сопутствующего оборудования.

Осуществление изобретения

Технические вопросы, которые решаются настоящим изобретением - это восполнение недостатков современной технологии, а именно: простота конструкции, рациональность расположения, низкие инвестиционные затраты, высокая адаптивность, высокий коэффициент использования сырья, сокращение вредных выбросов, высокий коэффициент извлечения фосфорной кислоты и эффективное оборудование по производству фосфорной кислоты из печных дымовых газов (технология производства фосфорной кислоты печным методом).

Для решения вышеописанных вопросов настоящее изобретение представляет технический проект - оборудование по производству фосфорной кислоты из печных дымовых газов по технологии производства фосфорной кислоты печным методом. Оборудование состоит из башни гидратации и системы циркуляции и распыления кислотной жидкости. К башне гидратации сзади присоединена башня улавливания тумана фосфорной кислоты и башня предотвращения запотевания. Башня гидратации представляет собой пустую башню распыления. В нижней части башни гидратации находится отверстие для поступления печных дымовых газов, в ее верхней части расположено отверстие для выхода дымовых газов после гидратирования и поглощения. В камере башни гидратации над отверстием поступления дымовых газов встроено устройство распыления. Отверстие для поступления жидкости системы циркуляции и распыления кислотной жидкости расположено в нижней части башни гидратации, отверстие для выхода жидкости системы циркуляции и распыления кислотной жидкости присоединено к трубке устройства распыления, в которую поступает жидкость. В середине системы циркуляции и распыления кислотной жидкости находятся резервуар для кислотной жидкости и циркуляционный насос.

Вышеописанное оборудование представляет собой наилучший вариант для производства фосфорной кислоты, так как оно оснащено системой охлаждения, включающей пункты а) и б) конструкции, представленной ниже:

а) система охлаждения установлена на поверхности внешней стены камеры башни гидратации;

б) система охлаждения установлена у отверстия для поступления жидкости, находящегося возле системы циркуляции и распыления кислотной жидкости.

Оборудование также оснащено также башней улавливания тумана фосфорной кислоты, которая состоит главным образом из скурбберной трубки и бака разделения. Отверстие для выхода дымовых газов в башне гидратации соединяется трубопроводом с входом скурбберной трубки, выход скурбберной трубки соединяется с серединой разделительного бака. В верхней части разделительного бака находится отверстие для выхода дымовых газов, в его нижней части расположено отверстие для выхода кислотной жидкости. Отверстие для выхода кислотной жидкости соединено с соплом скурбберной трубки циркуляционным трубопроводом с циркуляционным насосом.

Оборудование также оснащено башней разделения и ликвидации тумана. Отверстие для выпуска дымовых газов в башне улавливания тумана фосфорной кислоты с помощью трубопровода соединяется с нижней частью башни ликвидации тумана. В середине башни ликвидации тумана установлено промывочное устройство, работающее в режиме реального времени, в верхней части башни расположено отверстие для выхода дымовых газов, в нижней части находится отверстие для выхода кислотной жидкости. Отверстие для выхода кислотной жидкости соединено трубопроводом с отверстием для входа кислотной жидкости башни ликвидации тумана.

В верхней части башни ликвидации тумана установлен туманоуловитель с шелковой сеткой. В ее нижней части располагается конструкция по удержанию капель фосфорной кислоты, похожая на циклонный пылеуловитель, промывочное устройство, работающее в режиме реального времени, установлено сверху туманоуловителя.

Отверстие для выхода дымовых газов башни разделения и ликвидации тумана соединено с устройством поглощения фтора, которое является главным элементом одноступенчатой башни поглощения фтора. Одноступенчатая башня поглощения фтора представляет собой скруббер с противотоком ожиженного вещества и состоит главным образом из трубки смывания кремнефтористой кислоты и резервуара разделения кремнефтористой кислоты. Отверстие для выхода дымовых газов башни ликвидации тумана соединено трубопроводом с входным отверстием трубки смывания кремнефтористой кислоты. Выходное отверстие трубки смывания кремнефтористой кислоты соединяется с серединой резервуара разделения кремнефтористой кислоты. В верхней части резервуара разделения кремнефтористой кислоты находится отверстие для выхода дымовых газов, в нижней части проходит отверстие для выхода раствора кремнефтористой кислоты, которое циркуляционным трубопроводом с циркуляционным насосом соединяется с соплом трубки смывания кремнефтористой кислоты. Отверстие для выхода раствора кремнефтористой кислоты с другой стороны соединяется трубопроводом с устройством обработки виллиомита и оборудованием по очищению кремнефтористой кислоты, которые расположены снаружи.

Устройство поглощения фтора еще содержит в себе двухступенчатую башню поглощения фтора, которая представляет собой скруббер с противотоком ожиженного вещества и состоит главным образом из двухступенчатой трубки смывания кремнефтористой кислоты и двухступенчатого резервуара разделения кремнефтористой кислоты. Отверстие для выпуска дымовых газов одноступенчатой башни поглощения фтора соединено трубопроводом с входным отверстием двухступенчатой трубки смывания кремнефтористой кислоты. Выходное отверстие двухступенчатой трубки смывания кремнефтористой кислоты соединено с серединой двухступенчатого бака разделения кремнефтористой кислоты. В верхней части последнего располагается отверстие для выпуска дымовых газов и влагоуловитель. В нижней части находится отверстие для выпуска раствора кремнефтористой кислоты, которое циркуляционным трубопроводом с циркуляционным насосом соединяется с двухступенчатой трубкой смывания кремнефтористой кислоты и резервуаром разделения кремнефтористой кислоты в одноступенчатой башне поглощения фтора; на циркуляционном трубопроводе двухступенчатой башни поглощения фтора также установлено устройство охлаждения кремнефтористой кислоты. Отверстие для выпуска жидкости в устройстве охлаждения кремнефтористой кислоты соединено с соплом двухступенчатой трубки смывания кремнефтористой кислоты и слоем распыления, который находится в верхней части двухступенчатого резервуара разделения кремнефтористой кислоты.

Отверстие для выхода дымовых газов двухступенчатой башни поглощения фтора также соединяется с хвостовой абсорбционной башней, представляющей собой пустую распылительную башню. В верхней части хвостовой абсорбционной башни находится отверстие для выхода дымовых газов, внутри башни сверху - слой распыления, внизу - бачок поглощения щелочи. Выходное отверстие бачка поглощения щелочи с помощью циркуляционного трубопровода с циркуляционным насосом соединяется со слоем распыления, который находится в хвостовой абсорбционной башне.

Устройство распыления содержит минимум два слоя распыления, расположенных в камере башни гидратации на разной высоте и минимум два слоя распыления содержат слой распыления жидкой фосфорной кислоты и слой распыления концентрированной фосфорной кислоты. Слой распыления концентрированной фосфорной кислоты расположен над слоем распыления жидкой фосфорной кислоты. Трубка впуска жидкости слоя распыления концентрированной фосфорной кислоты соединяется с системой циркуляции и распыления кислотной жидкости. Трубка впуска жидкости слоя распыления жидкой фосфорной кислоты соединяется с циркуляционным трубопроводом башни абсорбции тумана фосфорной кислоты. Трубопровод за циркуляционным насосом в системе циркуляции и распыления кислотной жидкости сверху одной трубкой соединен с отверстием впуска кислотной жидкости башни абсорбции тумана фосфорной кислоты.

На трубке находится фильтровальная установка, отверстие для впуска кислоты фильтровальной установки соединяется трубкой с системой циркуляции и распыления кислотной жидкости. Отверстие для выпуска фильтрата фильтровальной установки разветвляется на три направления. Одно направление соединяется с отверстием для впуска кислотной жидкости башни абсорбции тумана фосфорной кислоты, другое соединяется снаружи с оборудованием по производству фосфорной кислоты; третье соединяется с резервуаром накопления кислотной жидкости; отверстие для выхода нижнего потока фильтровальной установки с помощью трубопровода соединено с отверстием впуска материала фильтр-пресса. Переливная трубка фильтр-пресса соединяется трубопроводом с резервуаром для кислотной жидкости в системе циркуляции и распыления кислотной жидкости.

Преимущества настоящего изобретения по сравнению с существующей технологией заключаются в следующем:

(1) Конструкция оборудования по производству фосфорной кислоты настоящего изобретения усовершенствована и оптимизирована, по сравнению с конструкцией существующего оборудования. Она более простая, рациональная, лучше соответствует потребностям промышленных линий гидратации и поглощения фосфорной кислоты. Оборудование более адаптационно с точки зрения соответствия таким конкретным требованиям к технологическому процессу как экономичность, экологичность и инвестиционные затраты.

(2) В плане выполнения одинаковых функций и достижения одинакового результата оборудование настоящего изобретения значительно упрощает структуру системы, снижает затраты на оборудование, функционирование и обслуживание.

(3) Согласно техническому проекту настоящего изобретения может происходить одновременная регенерация Р2О5 и фтора, что позволяет получать как основной продукт - фосфорную кислоту, так и субпродукт - кремнефтористую кислоту высокого качества. Это означает полноценное использование сырьевых ресурсов, что повышает экономическую эффективность технологии производства фосфорной кислоты печным методом.

(4) Технический проект настоящего изобретения практически реализует технологический процесс без выбросов газов, отходов и отработанных жидкостей, что повышает экологичность всего технологического процесса.

(5) Оборудование настоящего изобретения пригодно для производства фосфорной кислоты непосредственно из фосфоритов низкого качества, что имеет огромное значение для эффективного использования большого количества фосфоритов низкого качества в нашей стране.

Описание чертежей

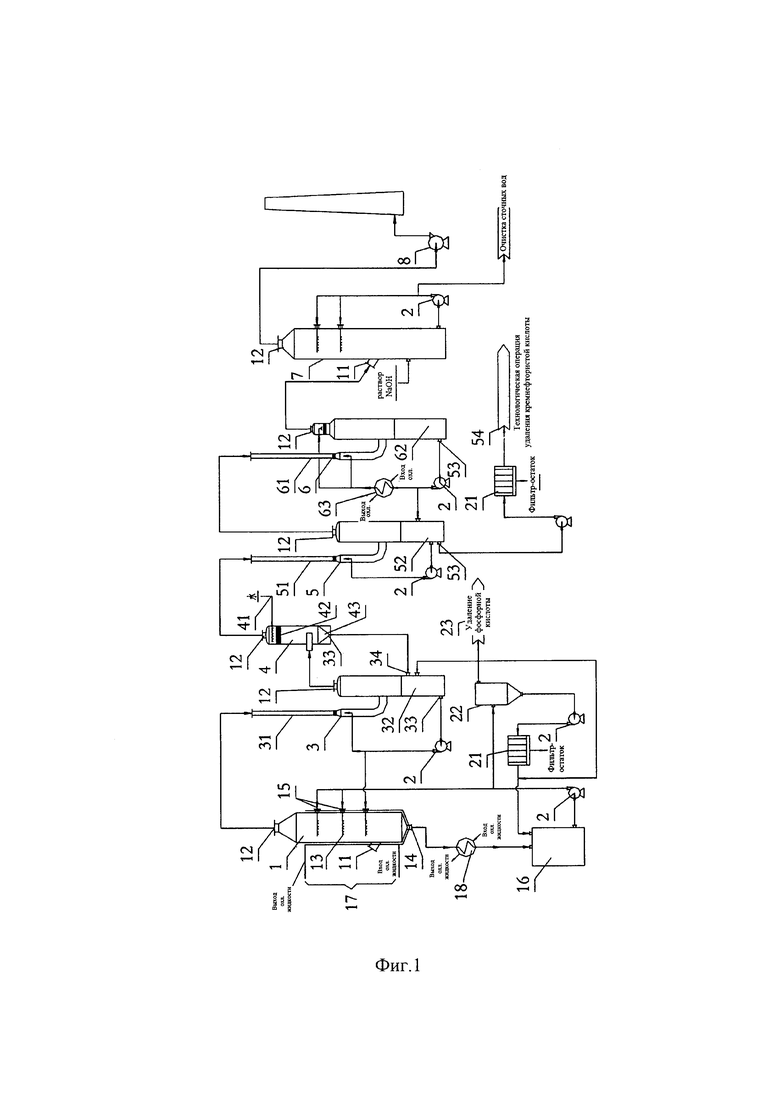

Фиг. 1 - схематическое изображение оборудования по производству фосфорной кислоты с конкретными способами реализации изобретения.

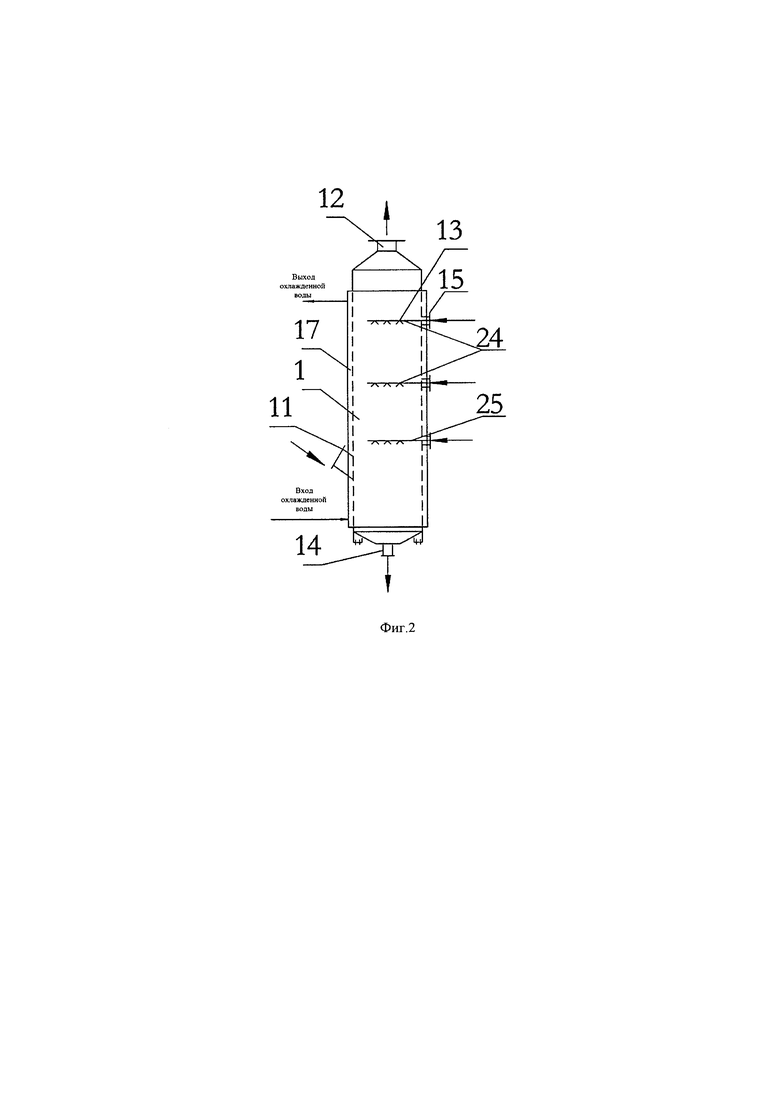

Фиг. 2 - схематическое увеличенное изображение конструкции башни гидратации оборудования по производству фосфорной кислоты с конкретными способами реализации изобретения.

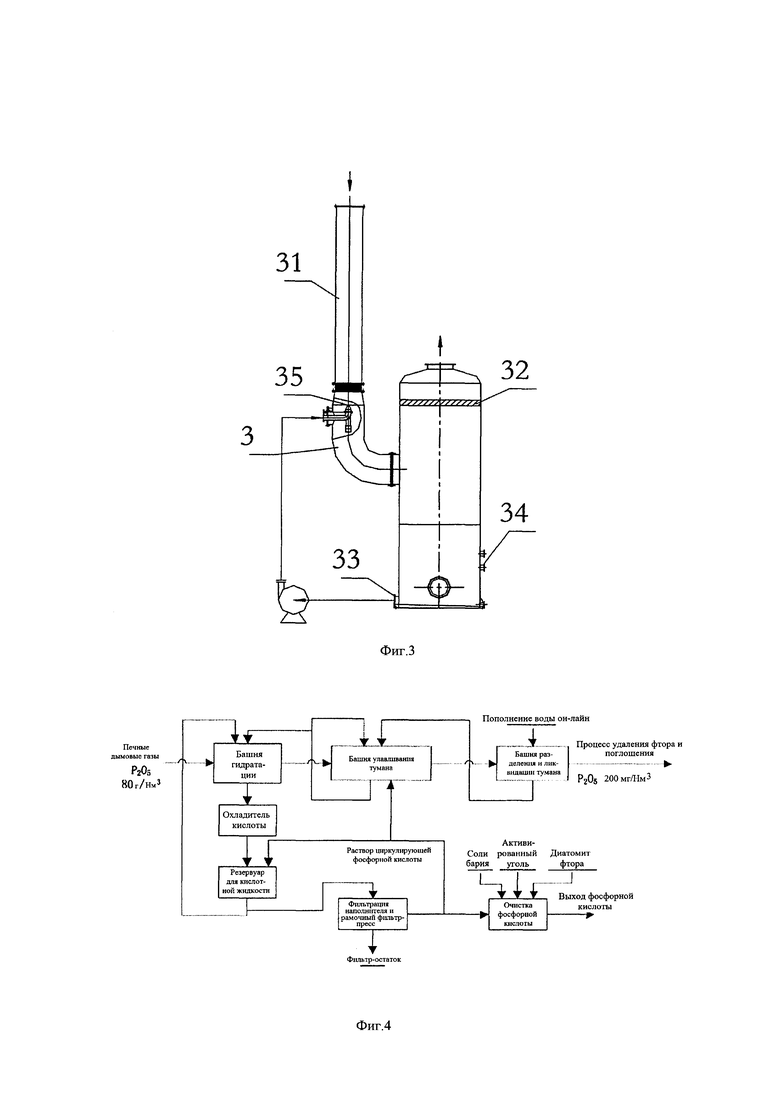

Фиг. 3 - схематическое увеличенное изображение конструкции башни улавливания тумана фосфорной кислоты оборудования по производству фосфорной кислоты с конкретными способами реализации изобретения.

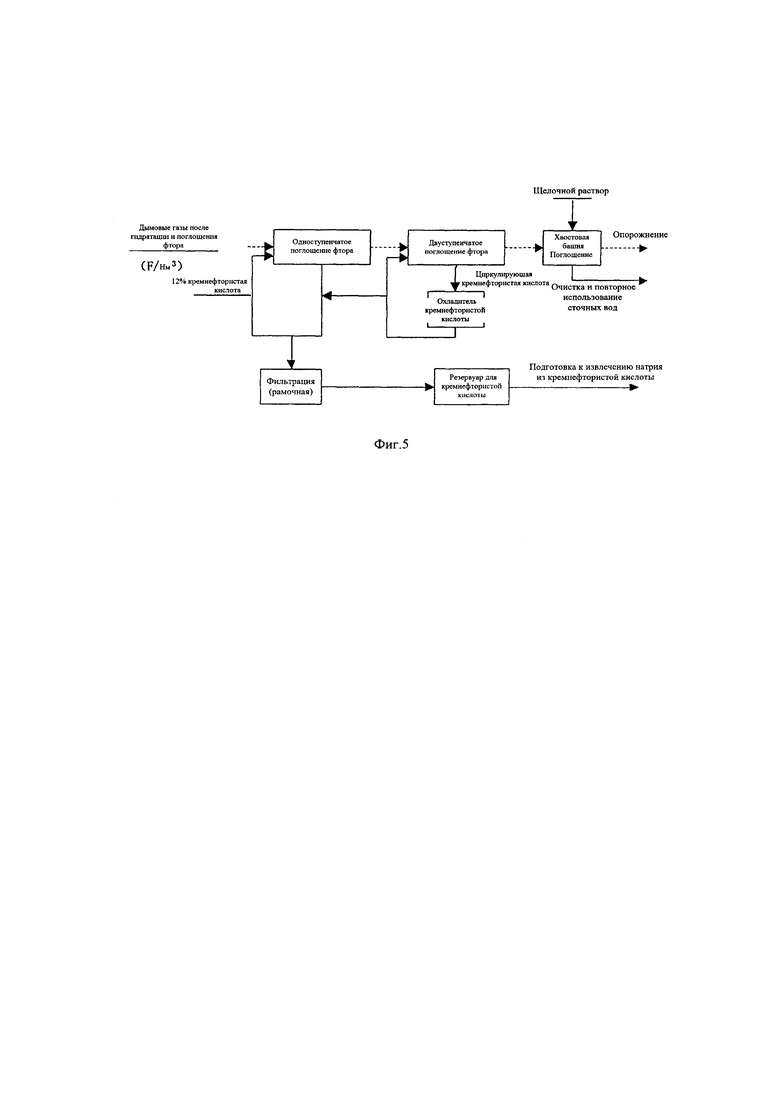

Фиг. 4 - схема производственного процесса технологии гидратации и абсорбции фосфора с конкретными способами реализации изобретения.

Фиг. 5 - схема производственного процесса технологии регенерации фосфора с конкретными способами реализации изобретения.

Использованные на чертежах условные обозначения:

1. Башня гидратации. 11. Отверстие для впуска дымовых газов. 12. Отверстие для выпуска дымовых газов. 13. Система распыления. 14. Отверстие для впуска жидкости. 15. Отверстие для выпуска жидкости. 16. Резервуар для кислотной жидкости. 17. Система охлаждения. 18. Охладитель кислоты. 2. Циркуляционный насос. 21. Фильтр-пресс. 22. Фильтровальная установка. 23. Оборудование очищения фосфорной кислоты 24. Слой распыления концентрированной фосфорной кислоты. 25. Слой распыления жидкой фосфорной кислоты. 3. Башня улавливания тумана фосфорной кислоты. 31. Скрубберная трубка. 32. Разделительный бак. 34. Отверстие для впуска кислой жидкости. 35. Сопло. 4. Башня разделения и ликвидации тумана. 41. Промывочное устройство, работающее в режиме он-лайн 42. Туманоуловитель с шелковой сеткой. 43. Конструкция улавливания капели фосфорной кислоты. 5. Одноступенчатая башня поглощения фтора. 51. Трубка очищения кремнефтористой кислоты. 52. Бак разделения кремнефтористой кислоты. 53. Отверстие для выпуска кремнефтористой кислоты. 54. Оборудование очищения кремнефтористой кислоты. 6. Двухступенчатая башня поглощения фтора. 61. Двухступенчатая трубка смывания кремнефтористой кислоты. 62. Двухступенчатый бак разделения кремнефтористой кислоты. 63. Охладитель кремнефтористой кислоты. 7. Хвостовая абсорбционная башня 8. Вентилятор.

Осуществление изобретения

Ниже представленные чертежи инструкции и конкретные оптимизированные принципы реализации описывают данное изобретение, но область защиты данного изобретения этим не ограничивается.

На фиг. 1-3 представлено оборудование по производству фосфорной кислоты из печных дымовых газов печным методом, составляющее содержание нашего изобретения. Оборудование состоит из башни гидратации 1 и системы распыления и циркуляции кислотной жидкости. Башня гидратации представляет пустую башню распыления. Башня гидратации 1 изготавливается из сплава Хастеллоя или выкладывается из графитового кирпича. В нижней части башни гидратации 1 расположено отверстие 11 для впуска дымовых газов, выходящих из печи; в верхней части - отверстие 12 для выпуска дымовых газов, прошедших гидратацию и поглощение. В камере башни гидратации 1 над входом для впуска дымовых газов 11 установлена система распыления 13. Отверстие для впуска жидкости системы распыления и циркуляции кислотной жидкости 14 располагается в нижней части башни гидратации 1. Отверстие для выпуска жидкости системы распыления и циркуляции кислотной жидкости 15 соединено с трубкой впуска жидкости системы распыления 13. В середине системы распыления и циркуляции кислотной жидкости встроен циркуляционный насос 2 и резервуар накопления кислотной жидкости 16. На поверхности внешней стенки башни гидратации 1 установлена система охлаждения 17. Охлаждающая вода системы охлаждения 17 циркулирует в направлении вниз-внутрь-вверх-наружу. В системе распыления и циркуляции кислотной жидкости рядом с отверстием для впуска жидкости 14 встроен охладитель кислоты 18. Выпускное отверстие охладителя кислоты 18 соединено с резервуаром накопления кислотной жидкости 16, выпускное отверстие резервуара накопления кислотной жидкости 16 соединено циркуляционным насосом 2 с трубкой впуска жидкости системы распыления 13, что формирует систему распыления и циркуляции кислотной жидкости.

Внизу башни гидратации 1 размещены, примыкая друг к другу, башня улавливания тумана фосфорной кислоты 3, башня ликвидации тумана 4, одноступенчатая башня поглощения фтора 5, двухступенчатая башня поглощения фтора 6, хвостовая абсорбционная башня 7, вентилятор 8.

Башня улавливания тумана фосфорной кислоты 3 представляет собой высокоэффективный скруббер с противотоком ожиженного вещества. Башня состоит главным образом из скрубберной трубки 31 и разделительного бака 32. Отверстие для выпуска дымовых газов 12 башни гидратации 1 соединяется трубопроводом с впускным отверстием скрубберной трубки 31, выпускное отверстие скурбберной трубки 31 соединяется с серединой разделительного бака 32. В верхней части разделительного бака 32 находится отверстие для выпуска дымовых газов 12, в его нижней части расположено отверстие для выпуска кислотной жидкости 33. Отверстие для выпуска кислотной жидкости 33 соединено с соплом 35 скрубберной трубки 31 циркуляционным трубопроводом с циркуляционным насосом 2 (см. фиг. 3). Разделительный бак 32 одновременно является баком циркуляции кислоты циркуляционного трубопровода в башне улавливания тумана кислотной жидкости 3.

Для осуществления взаимного обмена кислотой между башней гидратации 1 и башней улавливания тумана кислотной жидкости 3 в системе распыления 13 башни гидратации 1, наш принцип реализации предусматривает три слоя распыления в камере башни гидратации 1 на разной высоте. Три слоя распыления - это один слой распыления жидкой фосфорной кислоты 25 и два слоя распыления концентрированной фосфорной кислоты 24 (см. фиг. 2). Два слоя распыления концентрированной фосфорной кислоты 24 находятся над слоем распыления жидкой фосфорной кислоты 25. Трубка впуска жидкости слоя распыления концентрированной фосфорной кислоты 24 соединяется с системой распыления и циркуляции кислотной жидкости башни гидратации 1. Трубка впуска жидкости слоя распыления жидкой фосфорной кислоты 25 соединяется с циркуляционным трубопроводом башни улавливания тумана фосфорной кислоты 3. Таким образом, прежде всего, осуществляется просачивание кислотной жидкости из башни улавливания тумана фосфорной кислоты 3 в башню гидратации 1. Кроме того, трубопровод за циркуляционным насосом 2 в системе распыления и циркуляции кислотной жидкости сверху соединяется трубкой с отверстием впуска кислотной жидкости 34 башни улавливания тумана фосфорной кислоты 3. С учетом соединения этапов дальнейшей фильтрации и очистки фосфорной кислоты, на трубке была встроена фильтровальная установка 22. Отверстие для впуска кислоты фильтровальной установки 22 соединено трубкой с системой распыления и циркуляции кислотной жидкости. Отверстие для выпуска фильтрата фильтровальной установки 22 разветвляется на три направления. Одно направление соединяется с отверстием для впуска кислотной жидкости 34 башни абсорбции тумана фосфорной кислоты 3; другое направление соединяется снаружи с оборудованием очищения фосфорной кислоты 23; третье соединяется с резервуаром накопления кислотной жидкости 16. Отверстие для выпуска нижнего потока фильтровальной установки 22 с помощью трубопровода соединено с отверстием впуска материала фильтр-пресса 21. Переливная трубка фильтр-пресса 21 соединяется трубопроводом с резервуаром для кислотной жидкости 16 в системе циркуляции и распыления кислотной жидкости, тем самым в полной мере осуществляется вторичная переработка фосфорной кислоты, что обеспечивает высокий выход фосфорной кислоты.

Отверстие для выпуска дымовых газов 12 башни улавливания тумана фосфорной кислоты 3 соединяется трубопроводом с нижней частью башни ликвидации тумана 4. В верхней части башни ликвидации тумана 4 расположено отверстие для выхода дымовых газов 12, в ее нижней части расположено отверстие для выпуска кислотной жидкости 33. Отверстие для выпуска кислотной жидкости 33 соединено трубопроводом с отверстием для впуска кислотной жидкости 34 башни улавливания тумана кислотной жидкости. В середине башни ликвидации тумана 4 установлено промывочное устройство, работающее в режиме он-лайн 41. Вода, поступающая в промывочное устройство, работающее в режиме он-лайн 41, в то же время является дополнительной водой всего этапа гидратации, поглощения и изготовления фосфорной кислоты. Через трубу поэтапно снова возвращается в верхнее течение башни улавливания тумана фосфорной кислоты 3 и в башню гидратации 1.

В верхней части башни ликвидации тумана 4 установлен туманоуловитель с шелковой сеткой 42. В ее нижней части предусмотрена конструкция по удержанию капель фосфорной кислоты, похожая на циклонный пылеуловитель. Промывочное устройство, работающее в режиме он-лайн 41, установлено сверху туманоуловителя 42.

Отверстие для выхода дымовых газов 12 башни ликвидации тумана 4 соединено с устройством поглощения фтора. Согласно настоящему принципу реализации устройство поглощения фтора включает в себя одноступенчатую башню поглощения фтора 5 и двухступенчатую башню поглощения фтора 6. Для одноступенчатой башни поглощения фтора 5 и двухступенчатой башни поглощения фтора 6 используется скруббер с противотоком ожиженного вещества. Одноступенчатая башня поглощения фтора 5 состоит главным образом из трубки смывания кремнефтористой кислоты 51 и бака разделения кремнефтористой кислоты 52. Отверстие для выхода дымовых газов 12 башни ликвидации тумана 4 соединено трубопроводом с входным отверстием трубки смывания кремнефтористой кислоты 51. Выходное отверстие трубки смывания кремнефтористой кислоты 51 соединяется с серединой бака разделения кремнефтористой кислоты 52. В верхней части бака разделения кремнефтористой кислоты 52 находится отверстие для выхода дымовых газов 12, в нижней части проходит отверстие для выпуска раствора кремнефтористой кислоты 53, которое циркуляционным трубопроводом с циркуляционным насосом 2 соединяется с соплом 35 трубки смывания кремнефтористой кислоты 51. Бак разделения кремнефтористой кислоты 52 выполняет также функцию бака циркуляции кислоты циркуляционного трубопровода. Отверстие для выхода раствора кремнефтористой кислоты 53 с другой стороны соединяется трубопроводом (с сырьевым насосом) с оборудованием очищения кремнефтористой кислоты 54 (или устройством обработки виллиомита), которые расположены снаружи. Перед поступлением в оборудование очищения кремнефтористой кислоты 54 через фильтр-пресс 21 осуществляется процесс фильтрпрессования, переливная трубка фильтр-пресса 21 соединяется трубопроводом с оборудованием очищения кремнефтористой кислоты 54.

Конструкция двухступенчатой башни поглощения фтора 6 аналогична конструкции одноступенчатой башни поглощения фтора 5. Двухступенчатая башня поглощения фтора 6 состоит главным образом из двухступенчатой трубки смывания кремнефтористой кислоты 61 и двухступенчатого бака разделения кремнефтористой кислоты 62.

Отверстие для выхода дымовых газов 12 одноступенчатой башни поглощения фтора 5 соединено трубопроводом с впускным отверстием двухступенчатой трубки смывания кремнефтористой кислоты 61. Выпускное отверстие двухступенчатой трубки смывания кремнефтористой кислоты 61 соединено с серединой двухступенчатого бака разделения кремнефтористой кислоты 62. В верхней части последнего располагается отверстие для выпуска дымовых газов 12 и влагоуловитель, в нижней части находится выпускное отверстие для раствора кремнефтористой кислоты 53. Последнее циркуляционным трубопроводом с циркуляционным насосом 2 соединяется с соплом 35 двухступенчатой трубки смывания кремнефтористой кислоты 61. На циркуляционном трубопроводе двухступенчатой башни поглощения фтора 6 также установлено устройство охлаждения кремнефтористой кислоты 63, выпускное отверстие устройства охлаждения кремнефтористой кислоты 63 соединено с циркуляционным насосом 2. Выпускное отверстие делится на два направления. Одно направление соединяется с соплом 35 двухступенчатой трубки смывания кремнефтористой кислоты 61, второе - со слоем распыления, который находится в верхней части двухступенчатого бака разделения кремнефтористой кислоты 62. Двухступенчатый бак разделения кремнефтористой кислоты 62 выполняет также функцию бака циркуляции кислоты циркуляционного трубопровода. Выпускное отверстие циркуляционного насоса 2 двухступенчатой башни поглощения фтора 6 соединяется трубкой с отверстием для впуска жидкости бака разделения кремнефтористой кислоты 52 одноступенчатой башни поглощения фтора 5. Таким образом, излишки раствора кремнефтористой кислоты двухступенчатой башни поглощения фтора 6 могут просачиваться в одноступенчатую башню поглощения фтора 5.

С целью реализации стандартов выпуска всех загрязняющих веществ в настоящем реализационном проекте оборудование по производству фосфорной кислоты в конце соединяется с хвостовой абсорбционной башней 7. Отверстие для выпуска дымовых газов 12 двухступенчатой башни поглощения фтора 6 соединяется трубопроводом с отверстием для впуска дымовых газов 11 хвостовой абсорбционной башни 7. В нижней части хвостовой абсорбционной башни 7 установлен бак поглощения кислоты (раствор NaOH). Выпускное отверстие бака поглощения кислоты с помощью циркуляционного трубопровода с циркуляционным насосом 2 соединяется с каждым слоем распыления, которые находятся в хвостовой абсорбционной башне 7. Таким образом, формируется система распыления, циркуляции и поглощения хвостовых газов. В верхней части хвостовой абсорбционной башни 7 находится отверстие для выпуска дымовых газов 12. Дымовые газы после последней очистки в хвостовой абсорбционной башне 7 выпускаются из отверстия для выпуска дымовых газов 12 и через вентилятор 8 выводятся из дымовой трубы.

Ниже представлены принципы работы оборудования по производству фосфорной кислоты согласно проекту реализации (см. фиг. 1-5).

1. Гидратация и поглощение Р2О5 в башне гидратации.

Дымовые газы с содержанием фтора и Р2О5 (в особом случае - печные дымовые газы с температурой выше 500°C по технологии КРА, содержащие Р2О5 80 г/Нм3) из отверстия для впуска дымовых газов 11 в нижней части башни гидратации 1 поступают в башню. Перед тем, как начинает работать циркуляционный насос 2 в системе распыления и циркуляции кислотной жидкости, раствор концентрированной фосфорной кислоты в башне гидратации 1 выбрасывается через верхний и нижний слои слоя распыления концентрированной фосфорной кислоты 24. Часть сопел самого верхнего слоя в слое распыления концентрированной фосфорной кислоты 24 выбрасывает по косой нижней стороне во внутренние стены башни. Остальные сопла выбрасывают вертикально вниз. Сопла среднего и нижнего слоев в слое распыления распыляют вертикально вниз. Раствор распыляемой концентрированной фосфорной кислоты полностью соединяется с противотоком дымовых газов с содержанием Р2О5 и фтора, поступающих в башню, осуществляя тепло и массообмен. Между Р2О5 в дымовых газах и водой в распыляемом концентрированном растворе фосфорной кислоты происходит химическая реакция производства фосфорной кислоты. Больше половины фосфорной кислоты поглощается и поступает в распыляемую жидкость, другая часть, образуя туман фосфорной кислоты, сохраняется в газовой фазе. Фтор в дымовых газах (например, SiF4 и HF и т.д.), при условии нахождения в концентрированной фосфорной кислоте и высокой температуре, поглощается и поступает в распыляемую жидкость с большим трудом. Дымовые газы обмениваются теплом с раствором циркулирующей распыляемой концентрированной фосфорной кислоты низкой температуры; охлаждаются системой охлаждения 17 в башне гидратации 1. Температура понижается до 70°C~130°C. Температура раствора циркулирующей концентрированной кислоты, выпускаемой из башни гидратации 1 повышается до 70°C~95°C. В зависимости от размеров содержания влаги в дымовых газах, массовая концентрация в процентах раствора циркулирующей распыляемой концентрированной фосфорной кислоты может варьироваться от 60% до 90% (в реализационном проекте используется 70%-80% концентрированной фосфорной кислоты). Температура поступления концентрированной фосфорной кислоты в башню гидратации - 50°C-80°C, соотношение жидкость-газ - 3 л/м3~20 л/м3. В дымовых газах, выходящих из башни, присутствует туман фосфорной кислоты, который не оседает в башне гидратации 1 и выводится вместе с дымовыми газами из башни 1. Башня гидратации 1 выполняет двойную функцию - охлаждение дымовых газов и гидратация и поглощение Р2О5. В ней происходят следующие химические реакции:

P2O5+3H2O=2H3PO4

Концентрированная фосфорная кислота, распыляемая и оседающая в башне 1, в самом конце через отверстие впуска жидкости 14 поступает в систему циркуляции и поглощения кислотной жидкости, потом затекает в охладитель кислоты 18. Конструкция охладителя кислоты 18 представляет собой теплообменную плиту из колец модифицированных графитовых или нержавеющих стальных труб, расположенных в смесителе. В трубу проникает циркуляционное охлаждение, происходит смешение. Раствор фосфорной кислоты, поступающий в смеситель кислоты 18, на теплообменной плите создает принудительный конвективный теплообмен, что повышает коэффициент теплопередачи. Часть энтальпии в концентрированной фосфорной кислоте переходит в охлаждающую циркулирующую воду охладителя кислоты 18. За счет охлаждающей воды происходит непрерывная передача тепла раствора концентрированной фосфорной кислоты. Вытекающая из выпускного отверстия охладителя кислоты 18 циркулирующая кислотная жидкость поступает в резервуар накопления кислотной жидкости 16 и циркуляционным насосом 2 снова возвращается в сопла верхнего и среднего слоев в слое распыления концентрированной фосфорной кислоты 24 для циркуляции и распыления.

2. Улавливание тумана фосфорной кислоты в башне улавливания тумана фосфорной кислоты.

Выбрасываемые из выпускного отверстия 12 в верхней части башни гидратации 1 вещества газовой фазы (дымовые газы) поступают в скрубберную трубку 31 башни улавливания тумана фосфорной кислоты 3. Эта башня представляет собой скруббер с противотоком и функцией ожижения. В скрубберной трубке 31 снизу вверх выбрасывается и циркулирует концентрированная фосфорная кислота. После того, как концентрированная фосфорная кислота начинает контактировать с перемещающимися с высокой скоростью снизу вверх дымовыми газами, в зоне разделения газ-жидкость формируется мощная турбулентная зона. После того, как кинетическая энергия жидких веществ приходит в равновесие, создается стойкая пенная зона (пенный столб) определенной высоты. Дымовые газы, проходя сквозь пенную зону, контактируют с обширной и непрерывно обновляющейся поверхностью концентрированной фосфорной кислоты. В пенной зоне происходит улавливание частиц, рост полимеризация и передача тепла. Большая часть тумана фосфорной кислоты, содержащаяся в дымовых газах, переносится в раствор циркулирующей фосфорной кислоты. Скорость видимого течения дымовых газов в абсорбционной зоне составляет 10 м/с~30 м/с, отношение сжиженного газа - 3 л/м3~25 л/м3. После адиабатического испарения влаги в растворе циркулирующей концентрированной фосфорной кислоты температура дымовых газов понижается до 60°C~75°C. По сравнению с туманоуловителем Вентури (в традиционном производстве фосфорной кислоты горячим методом), при условии одинакового эффекта ликвидации тумана, башня улавливания тумана фосфорной кислоты в настоящем открытии способна значительно уменьшать потери напора динамического давления оборудования и потребление энергии установки получения кислоты.

Для циркулирующей распыляемой кислотной жидкости в башне улавливания тумана 3 используется раствор концентрированной фосфорной кислоты с концентрацией по массе 10%~50%. Газ и жидкость из скрубберной трубки 31 поступают в бак разделения 32 внизу башни, где происходит газожидкостное разделение. Циркулирующая кислотная жидкость попадает в нижнюю часть бака разделения 32. Бак разделения 32 в то же время выполняет функцию бака циркуляции кислоты. Раствор концентрированной фосфорной кислоты в нижней части снова циркуляционным насосом 2 возвращается в скруббурную трубку 31 или, если необходимо, поступает в слой распыления концентрированной фосфорной кислоты 25 башни гидратации 1.

3. Улавливание тумана фосфорной кислоты в башне разделения и ликвидации тумана.

Выбрасываемые из выпускного отверстия 12 в башне улавливания тумана фосфорной кислоты 3 дымовые газы вновь проникают в башню разделения и ликвидации тумана 4, где проходит дальнейшее разделение на газ-жидкость, для последующей ликвидации тумана фосфорной кислоты из дымовых газов. В нижней части башни разделения и ликвидации тумана предусмотрена конструкция по сбору капель фосфорной кислоты 43, похожая на циклонный пылеуловитель. Выросшие капли фосфорной кислоты с помощью центробежной силы собираются из дымовых газов. В верхней части башни разделения и ликвидации тумана установлен туманоуловитель с шелковой сеткой 42. Еще не выросшие капли фосфорной кислоты в дымовых газах далее собираются, обеспечивая тем самым количество прямой выработки оборудованием Р2О5. Выбрасываемые башней разделения и ликвидации тумана 4 дымовые газы после процесса гидратации и поглощения поступают в оборудование для утилизации фтора, где перерабатывается фтор.

Соединяющемуся в дымовых газах в процессе гидратации и поглощения фосфорной кислоты Р2О5 необходимо потребление воды, также часть влаги испаряется из распыляемой кислотной жидкости в процессе понижения температуры дымовых газов. Поэтому процесс гидратации и поглощения требует непрерывного пополнения воды. Вода, необходимая для пополнения в технологической системе настоящего реализационного проекта берется полностью из отверстия для выпуска дымовых газов 12 башни разделения и ликвидации тумана 4. Промывочное устройство, работающее в режиме он-лайн 41, не только выполняет функцию устройства пополнения воды, но и устройства промывания туманоуловителя с шелковой сеткой в верхней части башни разделения и ликвидации тумана 4. Так как вся дополнительная вода поступает в башню разделения и ликвидации тумана 4, а нижняя жидкость башни разделения и ликвидации тумана 4 через открытие для впуска кислотной жидкости 34 башни улавливания тумана фосфорной кислоты 3 возвращается в башню 3, то концентрация циркулирующей кислотной жидкости в башне 3 может постепенно снижаться. С другой стороны, из-за того, что в башне гидратации 1 непрерывно поглощается находящийся в дымовых газах Р2О5, концентрация циркулирующей кислотной жидкости может постепенно увеличиться. Поэтому в системе циркуляции кислотной жидкости башни гидратации 1 и башни улавливания тумана 3 должно происходить перемещение кислоты с тем, чтобы поддерживать на одном уровне концентрацию циркулирующей кислотной жидкости. Кислота, поступающая из башни 1 в башню 3, отстаивается и фильтруется в фильтровальной установке 22, затем поступает в башню 3. Кислота, попадающая из башни 3 в башню 1, напрямую выводится из выпускного отверстия циркуляционного насоса 2 башни 3. Излишки фосфорной кислоты в технологической системе (объем производимой кислоты, соответствующий балансу материала) также после выведения супернатанта из выпускного отверстия фильтровальной установки 22 переходят в стадию очистки, добавляются активированный уголь, диатомит и соли бария, фосфорная кислота теряет цвет и SO42, затем фильтруется через плиточно-рамный фильтр-пресс. После очистки получается готовый продукт - концентрированная фосфорная кислота. Кроме того, большая часть пыли и других твердых гранул в дымовых газах после перемещения в циркулирующую фосфорную кислоту концентрируется в нижнем течении фильтровальной установки 22. Нижнее течение периодически выпускается фильтр-прессом 21 для фильтрации, фильтрат возвращается в резервуар накопления кислотной жидкости 16, фильтр-остатки выводятся из системы наружу.

4. Одноступенчатая абсорбция фтора.

Дымовые газы после гидратации и поглощения фосфора сначала отправляются в трубку очищения кремнефтористой кислоты 51 в одноступенчатой башне абсорбции фтора 5. Дымовые газы в направлении сверху вниз и раствор циркулирующей кремнефтористой кислоты (концентрация по массе - 8%~20%), впрыскиваемый в сопло 35 в направлении снизу вверх, вступают в газожидкостный двухфазный контакт, а также тепло - и массообмен и химические реакции. После реакции большей части фтора (в основном, тетрафторид кремния), находящейся в дымовых газах, с водой образуется кремнефтористая кислота. Одновременно дымовые газы путем адиабатического испарения влаги в циркулирующей кремнефтористой кислоте охлаждаются до 50°C~70°C. На этом этапе происходит следующая химическая реакция:

3SiF4+3H2O=2H2SiF6+SiO2⋅H2O

5. Одноступенчатое разделение на газ-жидкость.

Конечные продукты, полученные в трубке очищения кремнефтористой кислоты 51, полностью перемещаются в бак разделения кремнефтористой кислоты 52 для разделения на газ-жидкость. После разделения газ через отверстие для выпуска дымовых газов в одноступенчатой башне поглощения фтора поступает в двухступенчатую трубку очищения кремнефтористой кислоты 61 в двухступенчатой башне поглощения фтора 6. Жидкость после разделения сохраняется в баке разделения кремнефтористой кислоты 52 и циркуляционным трубопроводом, оснащенным циркуляционным насосом 2, возвращается в трубку очищения кремнефтористой кислоты 51 для осуществления вышеописанного этапа 4.

6. Двухступенчатая абсорбция фтора.

Дымовые газы, поступающие в двухступенчатую трубку очищения кремнефтористой кислоты 61 в направлении сверху вниз, вступают в полноценный двухфазный газожидкостный контакт с раствором циркулирующей кремнефтористой кислоты (концентрация по массе - 0.5%~5%), впрыскиваемым в сопло 35 в направлении снизу вверх, а также между ними происходит тепло - и массообмен и химические реакции.

После реакции излишек фтора (в основном, тетрафторид кремния), находящегося в дымовых газах, с водой образуется кремнефтористая кислота. Энтальпия в дымовых газах теплотой перемещается в раствор циркулирующей кремнефтористой кислоты. Температура продуктов после обработки на этапе 3 понижается далее до отметки, меньшей 60°C. Химические реакции, происходящие на этом этапе аналогичны реакциям на 4 этапе.

7. Двухступенчатое газожидкостное разделение.

Конечные продукты, полученные в двухступенчатой трубке очищения кремнефтористой кислоты 61, полностью перемещаются в двухступенчатый бак разделения кремнефтористой кислоты 62 для разделения на газ-жидкость. В верхней части бака 62 расположен блок ликвидации тумана, выполняющий функцию устранения туманной пены, которую несут с собой дымовые газы, повышая тем самым поглощаемость фтора. Блок ликвидации тумана осуществляет чистку с помощью впрыскиваемого сверху раствора циркулирующей кремнефтористой кислоты. После разделения газ через отверстие для выпуска дымовых газов в двухступенчатой башне поглощения фтора 6 поступает в последующую хвостовую абсорбционную башню 7 для обработки. Жидкость после разделения сохраняется в двухступенчатом баке разделения кремнефтористой кислоты 62 и циркуляционным трубопроводом, оснащенным циркуляционным насосом 2, возвращается в двухступенчатую трубку очищения кремнефтористой кислоты 61 для осуществления вышеописанного этапа 6. На циркуляционном трубопроводе установлен охладитель кремнефтористой кислоты 63, выполняющий функцию удаления части теплоты в растворе циркулирующей кремнефтористой кислоты, для того, чтобы могли происходить реакции поглощения фтора в наиболее благоприятных температурных условиях. Раствор циркулирующей кремнефтористой кислоты, поступающий в двухступенчатую трубку очищения кремнефтористой кислоты 61, проходит процесс охлаждения в охладителе кремнефтористой кислоты 63. Излишки раствора циркулирующей кремнефтористой кислоты напрямую выводятся в бак разделения кремнефтористой кислоты 52, находящийся в одноступенчатой башне поглощения фтора 5.

Раствор циркулирующей кремнефтористой кислоты накапливается в одноступенчатой башне поглощения фтора 5 и двухступенчатой башне поглощения фтора 6 из-за фтора, находящегося в дымовых газах. Концентрация кремнефтористой кислоты в одноступенчатой башне поглощения фтора 5 увеличивается из-за фтора, находящегося в дымовых газах. Излишки раствора циркулирующей кремнефтористой кислоты в двухступенчатой башне поглощения фтора 6 выбрасываются в одноступенчатую башню поглощения фтора 5. Часть конечного избыточного материала в системе раствора циркулирующей кремнефтористой кислоты в одноступенчатой башне поглощения фтора 5 перекачивается в фильтр-пресс 21 для фильтрпрессования и устранения силиконового геля и других твердых тел. Фильтрат - это и есть готовый продукт в виде кремнефтористой кислоты или продукт в виде виллиомита, отправляющегося на обработку. Фильтр-остатки - это силиконовый гель, который после очистки и удаления примесей становится субпродуктом.

8. Конечная очистительная обработка.

Дымовые газы, поступающие для обработки в хвостовую абсорбционную башню 7, в процессе движения наверх в башне 7, вступают в противоточный контакт с раствором NaOH, распыляемого сверху. Бак поглощения жидкости, находящийся в нижней части башни 7 соединяется циркуляционным насосом 2 с каждым слоем распыления в башне, образуя систему циркуляции и распыления. Для поддержания поглощающей способности абсорбирующей жидкости, рН абсорбирующей жидкости должен постоянно поддерживаться на уровне выше 8, необходимо постоянно добавлять жидкий щелочной раствор (раствор гидроксила натрия). Абсорбирующая жидкость может накапливаться из-за добавления жидкого щелочного раствора и поглощения фтора, Р2О5 и других примесей, находящихся в дымовых газах. Необходимо постоянно проводить очистку сточных вод.

Обработанную регенерированную воду можно вновь использовать на этапе производства сырья фосфорной кислоты печным методом. Излишки загрязняющих веществ в дымовых газах (P2O5; SiF4, порошковая пыль и т.д.) поглощаются распыляющей жидкостью. Дымовые газы проходят следующий этап очистки, достигнув государственной нормы выброса (содержание фтора в газах снижается до отметки менее 9 мг/м3) потом выбрасываются через вытяжной вентилятор и вытяжную трубу. На этом этапе происходят следующие химические реакции:

3SiF4+6NaOH=2Na2SiF6+Na2SiO3+3H2O

P2O5+6NaOH=2Na3PO4+3H2O

Выше представлен оптимизированный пример реализации настоящего изобретения. Все исправления, изменения и улучшения на основе вышеизложенного технического решения в равной степени находятся в рамках защиты настоящего изобретения.

Изобретение относится к устройству по производству фосфорной кислоты по технологии производства фосфорной кислоты печным методом. Устройство состоит из башни гидратации и системы циркуляции и распыления кислотной жидкости. При этом к башне гидратации сзади присоединена башня улавливания тумана фосфорной кислоты и башня разделения и ликвидации тумана. В нижней части башни гидратации находится отверстие для поступления печных дымовых газов, а в верхней части башни гидратации расположено отверстие для выхода дымовых газов после гидратации и всасывания. В камере башни гидратации над отверстием поступления дымовых газов встроено устройство распыления, при этом отверстие для поступления жидкости системы циркуляции и распыления кислотной жидкости расположено в нижней части башни гидратации, а отверстие для выхода жидкости системы циркуляции и распыления кислотной жидкости присоединено к трубке устройства распыления, в которую поступает жидкость. В середине системы циркуляции и распыления кислотной жидкости находятся резервуар для кислотной жидкости и циркуляционный насос. Технический результат заключается в высоком извлечении фосфорной кислоты и в сокращении вредных выбросов. 11 з.п. ф-лы, 5 ил., 1 пр.

1. Устройство для производства фосфорной кислоты из печных дымовых газов, состоящее из:

башни гидратации и системы циркуляции и распыления кислотной жидкости;

при этом к башне гидратации присоединена башня улавливания тумана фосфорной кислоты и башня разделения и ликвидации тумана, где башня гидратации представляет собой пустую башню распыления;

в нижней части башни гидратации находится отверстие для поступления печных дымовых газов, в верхней части башни гидратации расположено отверстие для выхода дымовых газов после гидратации и всасывания;

в камере башни гидратации над отверстием поступления дымовых газов встроено устройство распыления, при этом отверстие для поступления жидкости системы циркуляции и распыления кислотной жидкости расположено в нижней части башни гидратации, а отверстие для выхода жидкости системы циркуляции и распыления кислотной жидкости присоединено к трубке устройства распыления, в которую поступает жидкость;

в середине системы циркуляции и распыления кислотной жидкости находятся резервуар для кислотной жидкости и циркуляционный насос.

2. Устройство по п.1, характеризующееся тем, что на поверхности внешней стороны башни гидратации установлена система водяного охлаждения, и/или

в середине системы циркуляции и распыления кислотной жидкости рядом с отверстием для поступления жидкости расположен охладитель кислоты.

3. Устройство по п.1 или 2, характеризующееся тем, что башня улавливания тумана фосфорной кислоты состоит главным образом из скрубберной трубки и разделительного бака, при этом отверстие для выхода дымовых газов в башне гидратации соединяется трубопроводом с входом скрубберной трубки, а выход скрубберой трубки соединяется с серединой разделительного бака; в верхней части разделительного бака находится отверстие для выхода дымовых газов, а в его нижней части расположено отверстие для выхода кислотной жидкости, при этом отверстие для выхода кислотной жидкости соединено с соплом скрубберной трубки циркуляционным трубопроводом с циркуляционным насосом.

4. Устройство по п.3, характеризующееся тем, что отверстие для выпуска дымовых газов в башне улавливания тумана фосфорной кислоты с помощью трубопровода соединяется с нижней частью башни разделения и ликвидации тумана; в середине башни разделения и ликвидации тумана установлено промывочное устройство, работающее в режиме реального времени, в верхней части башни расположено отверстие для выхода дымовых газов, а в нижней части находится отверстие для выхода кислотной жидкости, при этом отверстие для выхода кислотной жидкости соединено трубопроводом с отверстием для входа кислотной жидкости башни разделения и ликвидации тумана.

5. Устройство по п.4, характеризующееся тем, что в верхней части башни разделения и ликвидации тумана установлен туманоуловитель с шелковой сеткой; в ее нижней части располагается конструкция по удержанию капель фосфорной кислоты, при этом промывочное устройство, работающее в режиме реального времени, установлено сверху туманоуловителя.

6. Устройство по п.5, характеризующееся тем, что отверстие для выхода дымовых газов башни разделения и ликвидации тумана соединено с устройством поглощения фтора, при этом последнее является главным элементом одноступенчатой башни поглощения фтора; одноступенчатая башня поглощения фтора представляет собой скруббер с противотоком ожиженного вещества и состоит главным образом из трубки смывания кремнефтористой кислоты и резервуара разделения кремнефтористой кислоты; отверстие для выхода дымовых газов башни разделения и ликвидации тумана соединено трубопроводом с входным отверстием трубки смывания кремнефтористой кислоты; выходное отверстие трубки смывания кремнефтористой кислоты соединяется с серединой резервуара разделения кремнефтористой кислоты; в верхней части резервуара разделения кремнефтористой кислоты находится отверстие для выхода дымовых газов, а в нижней части - отверстие для выхода раствора кремнефтористой кислоты, которое циркуляционным трубопроводом с циркуляционным насосом соединяется с соплом трубки смывания кремнефтористой кислоты.

7. Устройство по п.6, характеризующееся тем, что устройство поглощения фтора также содержит в себе двухступенчатую башню поглощения фтора, которая представляет собой скруббер с противотоком ожиженного вещества и состоит главным образом из двухступенчатой трубки смывания кремнефтористой кислоты и двухступенчатого резервуара разделения кремнефтористой кислоты; отверстие для выхода дымовых газов одноступенчатой башни поглощения фтора трубопроводом соединено с входным отверстием двухступенчатой трубки смывания кремнефтористой кислоты; выходное отверстие двухступенчатой трубки смывания кремнефтористой кислоты соединено с серединой двухступенчатого резервуара разделения кремнефтористой кислоты; в верхней части последнего располагается отверстие для выхода дымовых газов и влагоуловитель, а в нижней части находится отверстие для выхода раствора кремнефтористой кислоты; отверстие для выхода раствора кремнефтористой кислоты циркуляционным трубопроводом с циркуляционным насосом соединяется с двухступенчатой трубкой смывания кремнефтористой кислоты и резервуаром разделения кремнефтористой кислоты; при этом на циркуляционном трубопроводе двухступенчатой башни поглощения фтора также установлено устройство охлаждения кремнефтористой кислоты; отверстие для выпуска жидкости в устройстве охлаждения кремнефтористой кислоты соединено с соплом двухступенчатой трубки смывания кремнефтористой кислоты и слоем распыления, который находится в верхней части двухступенчатого резервуара разделения кремнефтористой кислоты.

8. Устройство по п.7, характеризующееся тем, что отверстие для выхода дымовых газов двухступенчатой башни поглощения фтора также соединяется с хвостовой улавливающей башней, которая представляет собой распылительную башню; в верхней части хвостовой улавливающей башни находится отверстие для выхода дымовых газов, внутри башни сверху - слой распыления, внизу - бачок поглощения щелочи; выходное отверстие бака поглощения щелочи с помощью циркуляционного трубопровода с циркуляционным насосом соединяется со слоем распыления, который находится в хвостовой улавливающей башне.

9. Устройство по п.1, характеризующееся тем, что устройство распыления содержит минимум два слоя распыления, расположенных на разной высоте в камере башни гидратации и минимум два слоя распыления содержат слой распыления жидкой фосфорной кислоты и слой распыления концентрированной фосфорной кислоты; при этом слой распыления концентрированной фосфорной кислоты расположен над слоем распыления жидкой фосфорной кислоты, а трубка впуска жидкости слоя распыления концентрированной фосфорной кислоты соединяется с системой циркуляции и распыления кислотной жидкости, при этом трубка впуска жидкости слоя распыления жидкой фосфорной кислоты, соединяется с циркуляционным трубопроводом башни улавливания тумана фосфорной кислоты; при этом трубопровод за циркуляционным насосом в системе циркуляции и распыления кислотной жидкости сверху одной трубкой соединен с отверстием для впуска кислотной жидкости в башне улавливания тумана фосфорной кислоты.

10. Устройство по п.1, характеризующееся тем, что устройство распыления содержит минимум два слоя распыления, расположенных на разной высоте в камере башни гидратации, и минимум два слоя распыления содержат слой распыления жидкой фосфорной кислоты и слой распыления концентрированной фосфорной кислоты; при этом слой распыления концентрированной фосфорной кислоты расположен над слоем распыления жидкой фосфорной кислоты, а трубка впуска жидкости слоя распыления концентрированной фосфорной кислоты соединяется с системой циркуляции и распыления кислотной жидкости; при этом трубка впуска жидкости слоя распыления жидкой фосфорной кислоты соединяется с циркуляционным трубопроводом башни улавливания тумана фосфорной кислоты; при этом трубопровод за циркуляционным насосом в системе циркуляции и распыления кислотной жидкости сверху одной трубкой соединен с отверстием для впуска кислотной жидкости в башне улавливания тумана фосфорной кислоты.

11. Устройство по п.9, характеризующееся тем, что на трубке находится фильтровальная установка, при этом отверстие для впуска кислоты фильтровальной установки трубкой соединяется с системой циркуляции и распыления кислотной жидкости;

отверстие для выхода фильтрата фильтровальной установки разветвляется на два направления; первое направление соединяется с отверстием для впуска кислотной жидкости башни улавливания тумана фосфорной кислоты; второе соединяется снаружи с оборудованием по производству фосфорной кислоты; отверстие для выпуска нижнего потока фильтровальной установки соединено трубопроводом с впускным отверстием фильтр-пресса, а переливная трубка фильтр-пресса трубопроводом соединяется с резервуаром для кислотной жидкости в системе циркуляции и распыления кислотной жидкости.

12. Устройство по п.10, характеризующееся тем, что на трубке находится фильтровальная установка, при этом отверстие для впуска кислоты фильтровальной установки трубкой соединяется с системой циркуляции и распыления кислотной жидкости;

отверстие для выхода фильтрата фильтровальной установки разветвляется на два направления; первое направление соединяется с отверстием для впуска кислотной жидкости башни улавливания тумана фосфорной кислоты; второе соединяется снаружи с оборудованием по производству фосфорной кислоты; отверстие для выпуска нижнего потока фильтровальной установки соединено трубопроводом с впускным отверстием фильтр-пресса, а переливная трубка фильтр-пресса трубопроводом соединяется с резервуаром для кислотной жидкости в системе циркуляции и распыления кислотной жидкости.

| CN 101337663 A1, 07.01.2009 | |||

| CN 201538689 U1, 04.08.2010 | |||

| US 2006066013 A1, 30.03.2006 | |||

| Установка для получения фосфорной кислоты | 1988 |

|

SU1586738A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОЙ ФОСФОРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420452C1 |

| Способ управления процессом получения термической фосфорной кислоты из фосфорсодержащих шламов | 1980 |

|

SU948879A1 |

Авторы

Даты

2018-01-30—Публикация

2013-08-09—Подача