Уровень техники

[0001] Данное изобретение затрагивает вторичную переработку отходов, полученных при восстановлении фосфорной руды, в частности способы охлаждения и комплексного использования отходов, образующихся в барабанной печи в процессе производства фосфорной кислоты барабанным способом.

Фон изобретения

[0002] На сегодняшний день в мире существует два способа производства фосфорной кислоты. (1) Фосфорная кислота, полученная при реакции мокрым путем: используется серная кислота для расщепления фосфорной руды и получения ортофосфорной кислоты и CaSO4⋅nH2O в качестве основного твердого осадка (краткое название фосфористый гипс), затем ортофосфорная кислота концентрируется до получения 54% влажной фосфорной кислоты. Основные недостатки данного способа: во-первых, требуется затраты большого количества серной кислоты; во-вторых, осадок в виде фосфористого гипса не может быть эффективно использован, переносимая серная кислота, фосфорная кислота и растворимые фториды могут легко смешиваться с водой, при естественном накоплении они могут смываться дождями, таким образом, причиняя серьезный ущерб окружающей среде. В-третьих, содержание примесей в такой фосфорной кислоте достаточно велико, обычно она может использоваться только для производства удобрений; в-четвертых, для обеспечения экономичности продукции требуется использовать только высококачественные фосфориты.

(2) Фосфорная кислота, полученная горячим способом:

Фосфорная руда, кварцит, твердый углеродный восстановитель помещаются в руднотермическую электропечь, где с помощью короткого замыкания образуется электродуговая энергия, которая нагревает печь до температуры более 1300°С, происходит восстановление фосфора в виде P4 из фосфорной руды, одновременно твердый углеродный восстановитель превращается в СО, температура основных выделяемых газов в руднотермической печи P4 и СО понижается с помощью промывки водой. Охлажденный P4 превращается в твердое тело, отделяясь от газовой фазы, образует желтый фосфор, отработанные газы дожигаются в выхлопной трубе и выбрасываются в атмосферу.

Полученный Р4 нагревают до температуры около 80°С для перехода в жидкостную фазу, в башне гидратации происходит смешивание с поступающим воздухом, дожигание кислородом, в результате которого получается ангидрид фосфорной кислоты Р2О5, после повторного поглощения воды получается фосфорная кислота. Основные недостатки данного метода: во-первых, требуется большие затраты электроэнергии, во-вторых, газы, выпускаемые из руднотермической печи после выделения Р4 также содержат большое количество фторидов (в виде SiF4 и HF) и небольшое количество неосажденного газа Р4, что наносит серьезный ущерб окружающей среде. В-третьих, для дожигания и выделения газов, содержащих большое количество СО, требуется много энергии. В-четвертых, для обеспечения экономичности продукции также требуется использовать только высококачественные фосфориты.

[0003] Для того чтобы преодолеть проблемы производства фосфорной кислоты, связанные с напряженностью электроэнергии, недостатком серного колчедана, уменьшением количества высококачественных фосфоритов, в восьмидесятых годах американская компания Occidental Research Corporation (ORC) предложила использовать метод, заключающийся в использовании барабанной печи для производства фосфорной кислоты (технология получения фосфорной кислоты в печи) (См. Frederic Ledar and Won C. Park и др., New Process for Technical-Grade Phosphoric Acid, Ind.Eng.Chem.Process Des.Devl985, 24, 688-697). Компанией проведен эксперимент в полупромышленных масштабах в экспериментальной барабанной печи 0.84 м (внутр.) × 9.14 м (см. патент США № US 4389384). Данный метод подразумевает следующее: фосфорная руда, кварцевая руда и углеродный восстановитель (коксовая или угольная пыль) измельчаются на 50%~85% до 325 меш, добавляется 1% бентонита для гранулирования, пройдя сушку и подогрев в цепной сушилке смесь подается в барабанную печь, в которой на разгрузочном конце происходит горение природного газа, гранулы подвергаются восстановлению в камере печи, причем здесь поддерживается максимальная температура 1400°С-1500°С и регулируется молярное соотношение CaO/SiO2 в пределах 0.26~0.55 так, чтобы точка плавления гранул сырья была выше, чем температура углеродного восстановления фосфорной руды, содержащейся в сырье. Фосфор в виде фосфорных паров проходит испарение, а затем, в средней части печи смешивается с воздухом и, окисливаясь, превращается в оксид фосфора (Р2О5). Тепло, полученное в процессе окисления, выделяется и снова задействуется в реакции восстановления. В итоге печные газы, содержащие оксид фосфора, подают на гидратацию с получением фосфорной кислоты.

[0004] Описанная технология получения барабанной фосфорной кислоты продемонстрировала отличные практические перспективы для производства, в ее основе лежит использование реакции углеродного восстановления фосфоритов для получения газов Р4, перенос фосфора, содержащегося в фосфоритах в газовую фазу в барабанной печи, кроме того, использование газотвердого принципа разделения позволяет отделить фосфор от других твердых примесей, содержащихся в гранулах сырья. Газы фосфора P4, полученные в газовой фазе в барабанной печи, вступают в экзотермическую реакцию окисления с кислородом, содержащимся в печных газах, образуя оксид фосфора Р2О5, выделяемое тепло отдается обратно на реакцию углеродного восстановления фосфоритов (эндотермическая реакция). В итоге печные газы, содержащие оксид фосфора Р2О5, подают на гидратацию с получением промышленной фосфорной кислоты с чистотой выше, чем в способе получения фосфорной кислоты при реакции мокрым путем. Благодаря тому, что для поддержания температуры реакции углеродного восстановления фосфоритов в печи используется первоначальная энергия, вместе с этим в процессе данной реакции образуются сгораемые P4 и СО, которые могут использоваться в экзотермической реакции горения в печи и выделять дополнительную энергию для поддержания температуры реакции углеродного восстановления фосфоритов. Таким образом, в сравнении с традиционной технологией термической фосфорной кислоты, данный способ позволяет значительно снизить энергозатраты.

[0005] Однако исследование показало, что практическое применение описанной технологии барабанной фосфорной кислоты в масштабном производстве представляется трудным, главным образом из-за следующих недостатков:

1. Барабанная печь представляет собой оборудование с определенной скоростью вращения (0,5 об/мин - 3 об/мин), ее преимущество состоит в возможности непрерывного механического смешивания твердого сырья, подаваемого в камеру печи, и обеспечение гомогенности нагреваемого твердого сырья в печи. Однако, с другой стороны, твердое сырье в печи может подвергаться механическому трению движущихся частиц, что приводит к порче сырья с прочностью меньше механической силы трения. Американская компания ORC предложила метод получения фосфорной кислоты, в основе которого лежит следующее: фосфориты, кварциты и углеродный восстановитель (коксовая или угольная пыль) измельчаются до 50%~85% - 325 меш, образуя гранулированное сырье. Обязательным условием является сополимеризация этих трех веществ так, чтобы молярное соотношение CaO/SiO2 в смеси составляло 0.26~0.55; в этом случае данная смесь не будет плавиться при температуре углеродного восстановления фосфоритов, что будет способствовать успешному прохождению реакции углеродного восстановления фосфоритов. Однако используемый по технологии углерод-восстановитель при температуре выше 350°С может вступить в быструю реакцию окисления с кислородом, содержащимся в воздухе, превратившись в СО2, в случае использования традиционного в металлургической промышленности способа высокотемпературного затвердевания гранулированной смеси (температура ≥900°С); тогда, углерод-восстановитель, содержащийся в гранулах, полностью окислится, смесь, поступающая в печь, не будет содержать восстановитель, без которого невозможно осуществить реакцию восстановления фосфоритов, таким образом технологический процесс будет нарушен. В случае добавления бентонита в качестве связующего вещества при температуре до 300°С происходит сушка и дегидратация, а прочность гранул на сжатие, равная примерно 10 кН/гранула, снижается до ≤1 раз/м. Вследствие того, что механизм действия бентонита, главным образом, предполагает использование влаги, содержащейся в структуре вещества, при повышении температуры в процессе сушки бентонит не имеет значительного влияния на повышение прочности гранул. После того, как гранулы попадают в барабанную печь и до того, как температура в печи достигнет 900°С, из-за воздействия механического трения, вызванного перемешиванием сырья в печи, гранулы в большинстве своем распыляются, гранулы, состоящие из фосфоритовой крошки, кварцитовой крошки, углеродного восстановителя разделяются, фосфоритовая крошка после распыления не может плотно взаимодействовать с углеродным восстановителем, что приводит к невозможности восстановления фосфора. Наиболее серьезным является то, что как только фосфоритовая крошка отделяется от кварцитовой, ее точка плавления резко снижается до температуры ниже 1250°С, этот порошкообразный фосфорит, проходя через высокотемпературную зону восстановления печи (температура около 1300°С), из твердого состояния полностью переходит в жидкое, и затем прилипает к футеровке печи, тем самым препятствуя нормальному движению сырья внутри печи, приводя к тому, что большая часть сырья, подаваемого в печь, переливается из нее. Таким образом, невозможно произвести восстановление фосфора, технологический процесс оказывается сорванным. Очевидно, что из-за перечисленных скрытых дефектов используемого сырья, на сегодняшний день не зарегистрировано никаких примеров масштабного промышленного и коммерческого использования данного метода КРА.

[0006] В отношении вышеописанной технологии КРА, твердый слой в нижней части шихты в печи относится к зоне восстановления, верхняя часть шихты относится к зоне окисления. Перерабатываемое сырье загружается в печь из загрузочного конца и под воздействием собственной силы тяжести и силы трения во вращающейся печи выводится из разгрузочного ее конца. Сопло для сжигания сырья установлено на разгрузочном конце печи, газы от горения вытягиваются вентилятором, установленном на загрузочном конце, в печи поддерживается микровакуум, направление движения газов и сырья противоположны. Из-за того, что между зоной восстановления (твердый слой шихты) и зоной окисления (верхний слой шихты) отсутствует механическая перегородка, выделяемые на поверхности твердого слоя шихты гранулы вступают в конвективный массообмен с О2 и СО2, находящимися в зоне окисления. С одной стороны, это приводит к частичному окислению углерода-восстановителя до того, как гранулы сырья, переносимые воздухом, нагреются до температуры реакции восстановления фосфоритов, так что не происходит полного восстановления сырья из-за нехватки углерода в зоне восстановления. Более серьезным является то, что гранулы сырья, выделяемые на поверхности шихты в высокотемпературной зоне печи, могут вступить в последующую химическую реакцию с полученным в ходе реакции восстановления оксидом фосфора Р2О5, образовав метафосфат кальция, фосфат кальция и другие метафосфаты и фосфаты, что далее приводит к тому, что восстановленный газообразный фосфор снова гранулизируется и образует на поверхности шихты белую оболочку, содержащую Р2О5, толщина которой обычно составляет 300 мкм ~ 1000 мкм, а содержание Р2О5 в ней может быть более 30%. В этой связи содержание оксида фосфора при переходе сырья в газовую фазу будет не более 60%, что снизит размер выработки Р2О5 из фосфоритов и значительно увеличит расход сырья и себестоимость производства фосфорной кислоты. Выше перечисленные недостатки привели к утрате промышленной значимости данной технологии производства фосфорной кислоты. Некоторые ученые надеялись с помощью газов, испаряемых из шихты, разделить зону восстановления и окисления в печи, однако, промышленный эксперимент в барабанной печи с внутренним диаметром 2 м показал, что явления, при котором на поверхности шихты образуется белая оболочка, содержащая Р2О5, избежать невозможно.

[0007] Опираясь на недостатки технологии и вышесказанное, можно сделать вывод, что для реализации в промышленном производстве технологии KPA, предложенной компанией ORC, существуют большие трудности.

[0008] Джозеф Меджи внес некоторые доработки в технологию KPA (см. Американский патент № US 7910080В), а его метод основывается на следующем: на разгрузочном конце барабанной печи устанавливается стопорное кольцо, чтобы повысить наполняемость печи твердым сырьем, одновременно увеличивается диаметр печи посредством уменьшения соотношения площади-объема слоя шихты внутри печи, уменьшается вероятность выпадения веществ шихты на поверхности ее твердого слоя. Уменьшается время окисления углерода-восстановителя в гранулах сырья кислородом О2, содержащегося в печных газах, таким образом, сокращается ущерб от сгорания углерода-восстановителя в печи до попадания в зону восстановления, а также сокращается образование фосфоритов и метафосфоритов на поверхности сырья в высокотемпературной зоне печи. Кроме того, в данной технологии в сырье, загружаемое в печь, добавляется часть нефтяного кокса, так чтобы летучие вещества нефтяного кокса при нагреве испарялись, превращаясь в восстановимые газы, которые будут закрывать шихту от зоны восстановления в печи, таким образом, предотвращается вероятность образовании реакции гранул сырья и газов О2, Р2О5 в печи и сохраняется правильность технологии. Однако увеличение заполняемости печи приводит к еще большему увеличению механического трения частиц, таким образом распыление веществ в печи возрастает в еще большей пропорции. В печи образуется еще больше веществ с точкой плавления ниже, чем температура углеродного восстановления фосфоритов, так что высокотемпературной зоне печи еще сильнее и быстрее происходит налипание, что приводит к нарушению технологического процесса. Добавление небольшого количества летучих веществ нефтяного кокса недостаточно для получения нужного количества газов, которые не могут образовать эффективное разделение твердого и газообразного слоя шихты в барабанной печи. Кроме того, если объем добавки превышен, в таком случае сырье, выгружаемое из печи, содержит большое количество горючих веществ, что приводит к тому, что на последующем этапе охлаждения отходов, оставшиеся горючие вещества быстро воспламеняются при взаимодействии с воздухом в охладителе, а выделяемое в процессе сгорания большое количество тепла не только увеличивает сложность охлаждения высокотемпературных отходов печи, но и значительно увеличивает себестоимость производства, делая невозможным масштабное, коммерческое использование данной технологии.

[0009] Полагаясь на описанные проблемы, авторы провели многократные исследования, предложив один из способов преодоления данных проблем (см. китайские патенты № CN 1026403C, CN 1040199C), а именно: внедрение технологии использования двухслойных гранул для прямой реакции восстановления фосфоритов для производства фосфорной кислоты. Конкретное технологическое решение заключается в следующем: сначала фосфорная руда и соответствующие добавки подвергаются гранулизации в барабанной печи, оксид фосфора Р2О5 из сырья восстанавливается до паров фосфора и выпаривается, в верхней части шихты пары фосфора окисляются воздухом, содержащимся в печи до газообразного Р2О5, после чего в гидратационной установке происходит абсорбция воды с получением фосфорной кислоты. Основная особенность данного технологического решения заключается в следующем: добавляемое сырье имеет двуслойную композитную структуру, внутренний слой состоит из фосфорной руды, кварцита (известь или известняк и др.) и углеродного восстановителя, которые после размельчения и смешивания образуют гранулы. Внешний слой представляет собой горючее вещество с содержанием углерода более 20%, которое обволакивает внутренний слой, при формировании шихты из внешнего и внутреннего слоя используется связующий агент и сушка для застывания гранул. Во внутреннем слое молярное соотношение CaO/SiO2 может быть меньше 0.6 или больше 6.5, углеродный восстановитель равен 1-3 теоретической массы восстанавливаемой фосфорной руды, масса твердого горючего вещества внешнего слоя может составлять 5%-25% от массы внутреннего слоя. В качестве связующего агента могут использоваться одно или многообразные комбинации битума, гумата натрия, жидкого стекла, сульфитный раствор, патока, сульфонат лигнина объемом 0.2%-15% от веса добавки (сухая масса). Гранулы подвергаются сушке для затвердевания, температура затвердевания 80°С-600°С, время 3-120 минут.

[0010] Предлагаемое технологическое решение предполагает использование устойчивого к высоким температурам твердого углерода для образования верхнего слоя гранул сырья, связывающий агент добавляется для улучшения сцепления внутреннего и внешнего слоев. После сушки и затвердевания двухслойные композитные гранулы подаются в барабанную печь, в высокотемпературной зоне печи (около 1300°С-1400°С) происходит реакция восстановления фосфорной руды. Благодаря тому, что на поверхности гранул искусственно образуется обволакивающий слой, содержащий твердый восстановитель (углеродистое вещество), внутренний слой оказывается эффективно отделен от газов, содержащих О2 и Р2О5 в зоне окисления в верхней части шихты в барабанной печи. Когда композитные гранулы перемещаются на поверхность твердого слоя шихты печи по мере ее вращения и вступают в конвективный массообмен с воздушными массами, содержащими О2 и Р2О5, в верхней части твердого слоя шихты, то углерод, содержащийся в обволакивающем слое, может вступить в ограниченную реакцию окисления с О2 в зоне окисления (так как в больших промышленных барабанных печах время появления гранул на поверхности шихты относительно короткое, то реакция происходит не полностью). Это не позволяет кислороду О2 проникнуть во внутренний слой, таким образом, углерод-восстановитель, содержащийся во внутреннем слое, не вступает в реакцию окисления с воздушными массами зоны окисления, поэтому восстановление Р2О5 из фосфорной руды проходит полностью, что позволяет добиться высокого коэффициента восстановления Р2О5 из фосфорной руды. С другой стороны, оксид фосфора Р2О5, содержащийся в зоне окисления в верхней части шихты, не может вступать в реакцию с углеродом, входящим в состав внешнего слоя окатышей, а, следовательно, предотвращается образование фосфатов или метафосфатов на поверхности гранул, устраняется образование белой оболочки, содержащей оксид фосфора Р2О5, присущее первоначальной технологии КРА, что обеспечивает относительно высокий размер выработки оксида фосфора. Вместе с этим, полная или частичная замена газов и жидкого горючего на твердое горючее вещество позволяет снизить себестоимость производства фосфорной кислоты.

[0011] Кроме того, в предлагаемом технологическом решении на этапе образования гранул также добавляется органический связующий агент, который позволяет композитным гранулам после сушки и дегидратации (при температуре ниже температуры реакции восстановления) достигать прочности на сжатие более 200 кН/гранула и прочности на падение более 10 раз/м. В связи с этим, композитные гранулы могут противостоять механическому трению внутри барабанной печи и дроблению, что позволяет преодолеть недостаток прочности гранул, присутствовавший в первоначальной технологии, а также избежать явления преждевременного окисления углерода в зоне подогрева. Гранулы не подвергаются распылению, что позволяет предотвратить налипание на стенки печи в высокотемпературной зоне, таким образом, технологический процесс протекает успешно в заданных условиях.

[0012] Однако в ходе последующих исследования авторами был обнаружен ряд новых технических проблем. Например, каким образом эффективно произвести охлаждение высокотемпературных отходов, выходящих из печи после выделения P2O5, каким образом эффективно использовать тепло при охлаждении, чтобы снизить технологические затраты на производство фосфорной кислоты, каким образом утилизировать отходы после охлаждения. Если непосредственно сбрасывать отходы, это не только загрязняет окружающую среду, но также образует огромные затраты ценных ресурсов. Эффективное решение данных вопросов имеет непосредственное влияние на экономичность и промышленную значимость технологии получения барабанной фосфорной кислоты.

[0013] В связи с этим для увеличения эффективности производства барабанной фосфорной кислоты по имеющейся технологии, уменьшения себестоимости производства, более эффективного использования ресурсов и энергии при производстве фосфорной кислоты, уменьшения загрязнения и вредного влияния на окружающую среду, требуется дальнейшая работа по модернизации существующей технологии производства.

Содержание изобретения

[0014] Технологический вопрос, решаемый данным изобретением, состоит в преодолении несовершенств имеющейся технологии, представление эффективного охладительного оборудования, обладающего простой конструкцией, низкой себестоимостью, требующего небольших вложений для высокотемпературных отходов, образующихся при получении барабанной фосфорной кислоты, а также представление метода комплексного использования отходов при производстве барабанной фосфорной кислоты, позволяющего снизить затраты энергии и ресурсов, уменьшить загрязнение окружающей среды и увеличить экономическую и экологическую эффективность технологии производства барабанной фосфорной кислоты.

[0015] Для решения описанных технических проблем данное изобретение предлагает метод комплексного использования отходов, образующихся при производстве барабанной фосфорной кислоты, включающий следующие этапы:

(1) Высокотемпературные гранулированные отходы, образующиеся при получении барабанной фосфорной кислоты (отходы после полного выделения P2O5 при температуре 1000°С ~ 1300°С) подаются в зону подачи сырья охладительного оборудования. Данное охладительное оборудование состоит из опорного устройства, тележки и кожуха. Тележка находится на опорном устройстве, а корпус располагается сверху данной тележки. Зона подачи и разгрузки и тележка взаимосвязаны, высокотемпературные отходы подаются на тележку охладительного оборудования. Данное охладительное оборудование разделено по меньшей мере на две взаимодействующих зоны охлаждения. Каждая из зон оснащена воздухозаборником холодного воздуха и выпуском горячего воздуха. Пути воздушных потоков воздухозаборника холодного воздуха и выпуска горячего воздуха проходят через плиты тележки. Траектория тележки проходит последовательно через зону подачи, зоны охлаждения и зону разгрузки.

(2) Тележка, вращаясь, заносит высокотемпературные отходы в первую зону охлаждения, здесь с помощью воздуходувной машины, находящейся в нижней части тележки, холодный воздух затягивается через воздухозаборник, холодный воздух проходит сквозь тележку и ее пластины, находящиеся в первой зоне охлаждения, вступает в теплообмен с высокотемпературными отходами, одновременно завершается сгорание остаточного углерода из высокотемпературных отходов, не вступившего в реакцию. По завершению теплообмена из соответствующего первого выпуска выходит горячий воздух, который проходит через первый воздухопровод горячего воздуха, поступает в камеру барабанной печи и выступает источником горячего воздуха для реакции восстановления горения реактивов в барабанной печи (выступая в качестве окислительного воздуха для сжигания фосфора и СО).

(3) Тележка, продолжая вращение, переносит высокотемпературные отходы с первой зоны охлаждения во вторую. Здесь с помощью воздуходувной машины, находящейся в нижней части тележки, холодный воздух затягивается через воздухозаборник и проходит сквозь тележку, находящуюся на второй зоне охлаждения, происходит теплообмен с высокотемпературными отходами. По завершению теплообмена на второй зоне охлаждения из соответствующего второго выпуска выходит горячий воздух, который проходит через второй воздухопровод горячего воздуха и поступает в сушилку для композитных остатков, используемую при получении термической фосфорной кислоты, и служит источником горячего воздуха для сушки.

(4) Тележка, продолжая вращение, переносит высокотемпературные отходы далее в остальные зоны охлаждения, здесь также с помощью воздуходувной машины, находящейся в нижней части тележки, холодный воздух затягивается через воздухозаборник и проходит сквозь тележку, находящуюся на участке охлаждения, происходит теплообмен с высокотемпературными отходами. По завершению теплообмена в зоне охлаждения из соответствующего выпуска выходит горячий воздух, который проходит фильтрацию от пыли и может быть непосредственно выброшен, или подан в сушилку для композитных остатков, используемую при получении термической фосфорной кислоты в качестве источника горячего воздуха для сушки. Охлажденные отходы выходят из зоны разгрузки.

[0016] Преимущество описанного метода в следующем: температура горячего воздуха, выбрасываемая из выпуска в первой зоне охлаждения, находится в пределах от 600°С, а температура горячего воздуха, выбрасываемая из второго выпуска, держится в пределах от 350°С. Обычно температура отходов, прошедший последнюю зону охлаждения, снижается до 100°С, а температура горячего воздуха, выбрасываемая из последней зоны охлаждения, обычно менее 150°С.

[0017] Преимущество описанного метода в следующем: сушилка представляет собой сушилку с перегородками, направление транспортировки композитных гранул в сушилке делится на три этапа сушки - низкая температура, средняя температура и высокая температура. Вышеописанный горячий воздух из второго выпуска проходит по второму воздуховоду и подается на этап сушки средней и/или высокой температуры. Холодный воздух, замещаясь горячим воздухом, попавшим на этап среднетемпературной сушки, нагревается до температуры 150°С-250°С, посредством откачки воздуха в направлении сверху вниз или поддува воздуха по направлению снизу вверх горячий воздух средней температуры проходит перпендикулярно шихте, высушивая композитные гранулы.

Холодный воздух, замещаясь горячим воздухом, попавшим на этап высокотемпературной сушки, нагревается до температуры 200°С-350°С, посредством откачки воздуха в направлении сверху вниз или поддува воздуха по направлению снизу вверх горячий воздух высокой температуры проходит перпендикулярно шихте, высушивая композитные отходы.

На этапе низкотемпературной сушки воздух температурой 100°С-200°С посредством откачки воздуха в направлении сверху вниз или поддува воздуха по направлению снизу вверх проходит перпендикулярно шихте, высушивая композитные гранулы.

В связи с тем, что на этапе высокотемпературной сушки температура отработанных газов может достигать 100°С-200°С (около 150°С), поэтому воздух низкой температуры получается из отработанного воздуха, выбрасываемого на этапе высокотемпературной сушки. На этапе низкотемпературной сушке происходит отделение части влаги, что позволяет сократить нагрузку на последующих этапах средне- и высокотемпературной сушки. Это позволяет максимально снизить потребление энергии на сушку веса единицы композитных гранул, вместе с тем повышается нижний предел температуры разрыва окатышей в процессе сушки.

[0018] Преимущество описанного метода в следующем: после того как охлажденные отходы выходят из зоны разгрузки, они могут применяться для производства искусственного керамзита, который может использоваться в качестве строительного материала или в цветоводстве, или после измельчения более чем на 80% от 100 меш, может использоваться в качестве активного вещества для производства бетона или композитного материала для цемента.

[0019] Описанное охлаждающее оборудование в оптимальном варианте представляет собой цикличный или ленточный охладитель, воздухозаборник холодного воздуха расположен снизу тележки, выпуск горячего воздуха находится в верхней части тележки (также может использоваться вариант забора воздуха сверху и выпуска воздуха снизу). Цикличный охладитель по периметру разделен по меньшей мере на две взаимосвязанных зоны охлаждения (оптимально от двух до пяти, длина каждой из зон должна быть равной в идеале), каждая зона охлаждения разделена перегородкой. Прилегающая к зоне загрузки первая зона охлаждения оснащена первым выпуском воздуха, второй выпуск находится во второй зоне охлаждения, примыкающей к первой. Последующие зоны охлаждения, примыкающие ко второй, также оснащены соответствующими выпусками горячего воздуха.

[0020] Будучи единой технологической концепцией, данное изобретение представляет собой технологическую систему комплексного использования высокотемпературных композитных отходов, образующихся при получении барабанной фосфорной кислоты. Данная технологическая система состоит из барабанной печи, охладительного оборудования и сушилки композитных гранул для получения барабанной фосфорной кислоты.

Данное охладительное оборудование состоит из опорного устройства, тележки и кожуха. Тележка находится на опорном устройстве, а корпус располагается сверху данной тележки. Зона подачи и разгрузки и тележка взаимосвязаны, высокотемпературные отходы подаются на тележку охладительного оборудования. Данное охладительное оборудование разделено по меньшей мере на две взаимодействующие зоны охлаждения. Каждая из зон оснащена воздухозаборником холодного воздуха и выпуском горячего воздуха. Пути воздушных потоков воздухозаборника холодного воздуха и выпуска горячего воздуха проходят через тележку. Траектория тележки проходит последовательно через зону подачи, воздухозаборники и зону разгрузки.

Каждая зон охлаждения состоит из примыкающей к зоне загрузки первой зоны охлаждения и второй зоны, примыкающей к первой. На первой зоне охлаждения соответственно установлен первый выпуск горячего воздуха, из которого по первому воздуховоду горячий воздух подается в камеру барабанной печи. На второй зоне охлаждения соответственно установлен второй выпуск горячего воздуха, из которого по второму воздуховоду горячий воздух подается в камеру сушилки.

[0021] В данной технологической системе, описанная сушилка представляет сушилку с перегородками, сушилка по направлению подачи композитных гранул разделена на три этапа сушки низкой, средней и высокой температуры. Второй воздуховод подачи горячего воздуха соединен с высокотемпературным/среднетемпературным этапом сушки. Воздухозаборник низкотемпературного этапа сушки соединен с выпуском горячего воздуха высокотемпературного этапа сушки с помощью воздуховода.

[0022] В данной технологической системе барабанная печь состоит из камеры, коробов разгрузочного и загрузочного конца и приводного механизма камеры, на разгрузочном конце установлено сопло, в коробе камеры установлена загрузочная труба и подсоединенный к внешней башне гидратации выпускной дымопровод. Данный дымопровод расположен по центральной оси камеры в пределах ее радиуса, а направление выпуска дыма из дымопровода параллельно или под углом менее 45° к оси барабанной печи.

[0023] В данной технологической системе корпус печи состоит из внешнего цилиндрического корпуса и установленной на внутренней цилиндрической части футеровки для печи. Корпус вдоль барабанной печи разделен на зону восстановления и зону подогрева, зона восстановления расположена рядом с коробом разгрузочного конца, зона подогрева расположена рядом с коробом загрузочного конца. Длина зоны восстановления составляет 1/3-3/5 длины корпуса печи, а длина зоны подогрева - 2/5 ~ 2/3. Футеровка для обжигательной печи образована из огнеупорного кирпича или огнеупорного бетона, футеровка, расположенная в зоне восстановления, включает в себя примыкающий к цилиндрическому корпусу глиняный слой и примыкающий к внутренней полости барабанной печи алюминиевый слой. Футеровка, расположенная в зоне подогрева, состоит из примыкающего к цилиндрическому корпусу глиняного слоя и примыкающего к внутренней полости барабанной печи слоя карбида кремния.

[0024] В данной технологической системе короб загрузочного конца печи снабжен очищающим механизмом печи, очищающий механизм оснащен скребком, который последовательно вводится в загрузочный короб барабанной печи и очищает внутренние стенки барабанной печи.

[0025] В сравнении с существующими технологиями преимущества данного изобретения заключаются в следующем:

(1) Технологическая система данного изобретения не только обладает простой конструкцией, низкой себестоимостью и требует небольших вложений, но также может быть легко модифицирована, обеспечивает эффективное охлаждение высокотемпературных отходов.

[0026] (2) Технологическая система изобретения, а также комплексный метод использования в полной мере используют ресурсы остаточного тепла высокотемпературных отходов, применяя данное остаточное тепло в качестве дополнительного источника тепла для реакции восстановления при получении фосфорной кислоты, что позволяет значительно снизить энергозатраты барабанной печи. Кроме того, остаточное тепло также используется в качестве необходимого источника тепла для сушки композитных гранул сырья, в полной мере используется термическая энергия горячего воздуха разных температур в различных зонах охлаждения, что в свою очередь приводит к более полноценному использованию ресурсов при получении фосфорной кислоты в барабанной печи, значительному снижению энергозатрат, и как следствие увеличению экономичности технологии.

[0027] (3) В оптимальном варианте данного изобретения охлажденные отходы также могут быть эффективно использованы, а не выброшены в окружающую среду. Это позволяет уменьшить вред, наносимый окружающей среде, и снизить уровень загрязнения твердыми отходами, отходы находят эффективное применение, что еще более увеличивает экономическую эффективность технологии барабанной фосфорной кислоты.

[0028] (4) В оптимальном варианте данного изобретения выпуск выхлопной трубы загрузочного конца барабанной печи расположен по направлению оси барабанной печи (для удобства установки трубопровода до башни гидратации, возможно его смещение). Это не позволяет выхлопным газам из печи при попадании в выхлопную трубу значительно смещаться относительно направления движения, таким образом, это позволяет предотвратить оседание метафосфатов в разгрузочном конце печи, образованных в результате реакции метафосфорной кислоты, содержащейся в выхлопных газах, и пылеобразных частиц. Метафосфорная кислота и другие вещества попадают в башню гидратации, а затем в систему циркуляции кислотной жидкости, здесь образуется фосфорная кислота и твердые осадки, которые проходят через соответствующую систему фильтрации и выброса. В результате рабочая эффективность печи увеличивается.

[0029] (5) В оптимальном варианте данного изобретения для футеровки разгрузочного конца печи используется футеровочная смесь. Для футеровки, прилегающей к цилиндрическому корпусу барабанной печи, используется легкая теплоизоляционная смесь. Для внутренней части печи применяется смесь, содержащая карбид кремния. Реакция метафосфатов и карбида кремния весьма затруднительна, это позволяет решить проблему налипания осадков в разгрузочном конце печи.

[0030] (6) В оптимальном варианте данного изобретения разгрузочный конец печи дополнительно оснащен специальным термоустойчивьм скребком из нержавеющей стали. Если происходит возврат сырья из разгрузочного конца, можно остановить подачу сырья в барабанную печь и нагрев подаваемого сырья, затем скребок постепенно вводится внутрь печи, под действием вращения печи с его помощью удаляется налипшее сырье.

[0031] В итоге данное изобретение обладает простой конструкцией, низкой себестоимостью, требует незначительных вложений и другими преимуществами. Использование изобретения позволяет снизить затраты энергии и ресурсов и уменьшить вред, причиняемый окружающей среде.

Описание прилагаемых схем

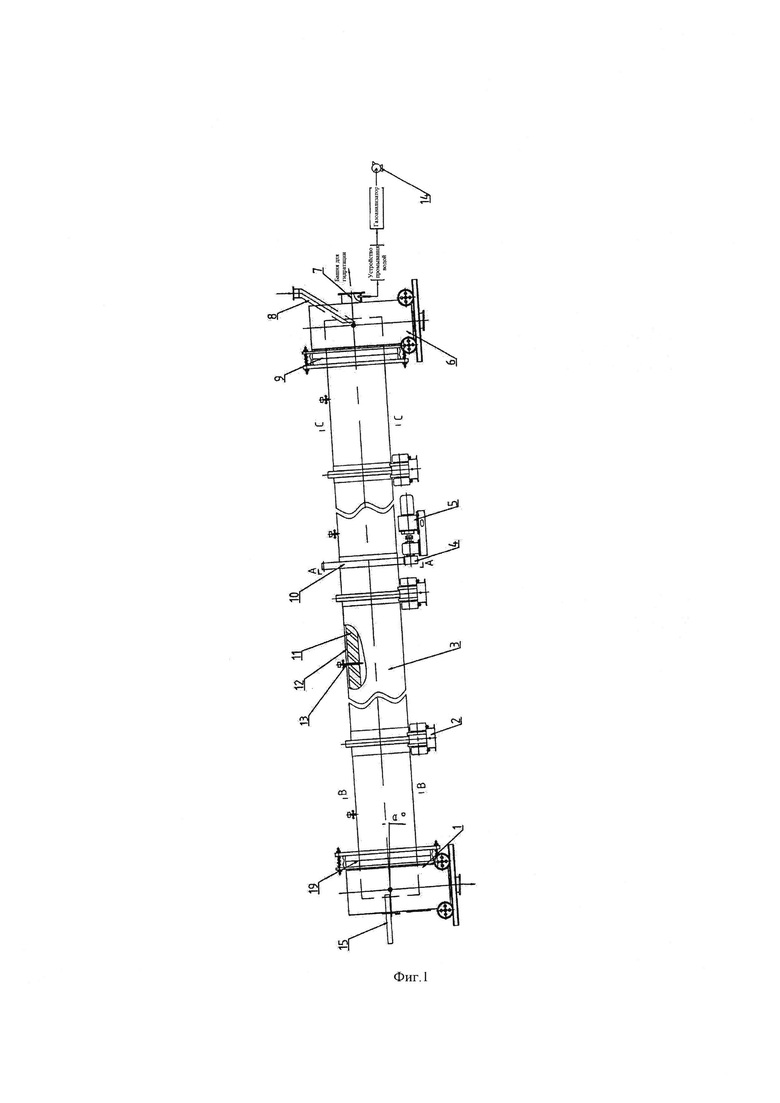

[0032] Фиг. 1. Конструктивная схема барабанной печи практической реализации данного изобретения.

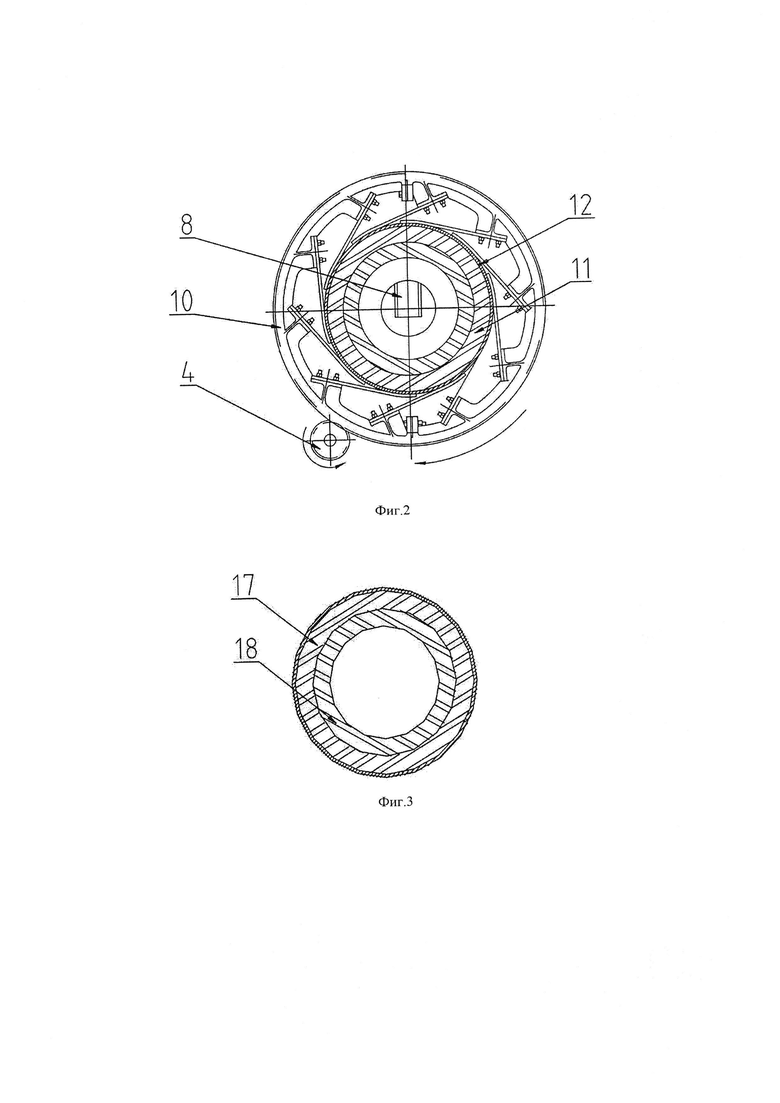

[0033] Фиг. 2. Разрез Α-A на фиг. 1 (увеличено).

[0034] Фиг. 3. Разрез В-В на фиг. 1 (увеличено).

[0035] Фиг. 4. Разрез С-С на фиг. 1 (увеличено).

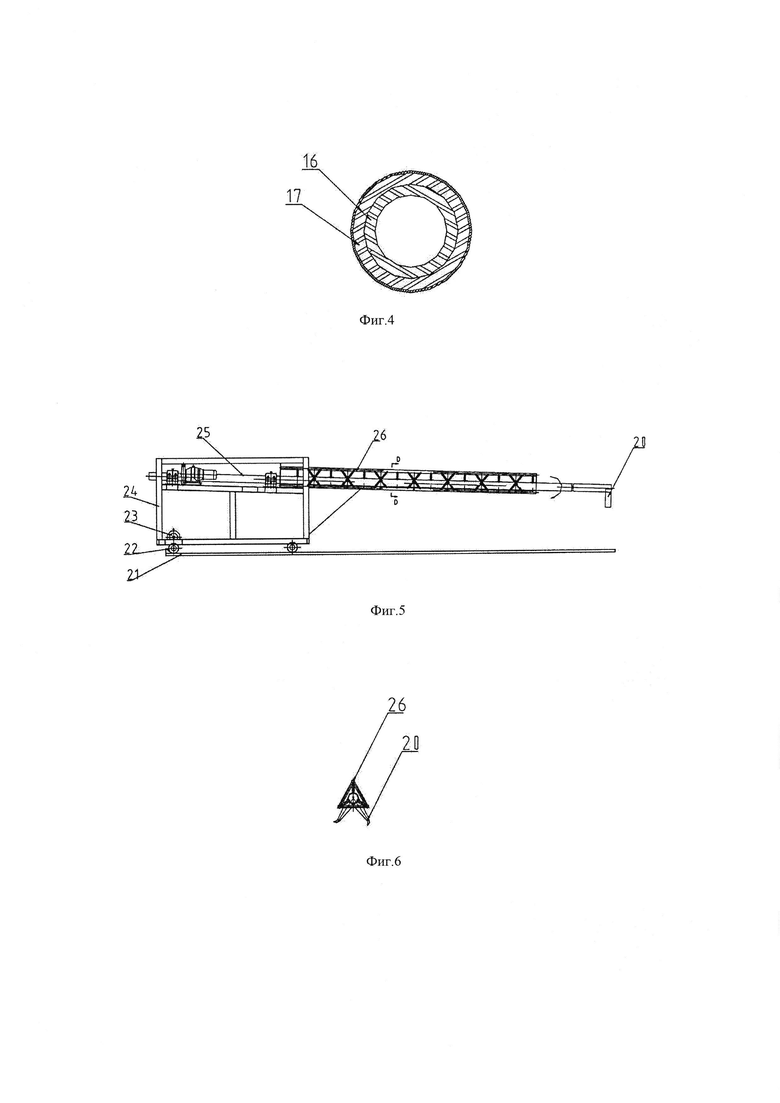

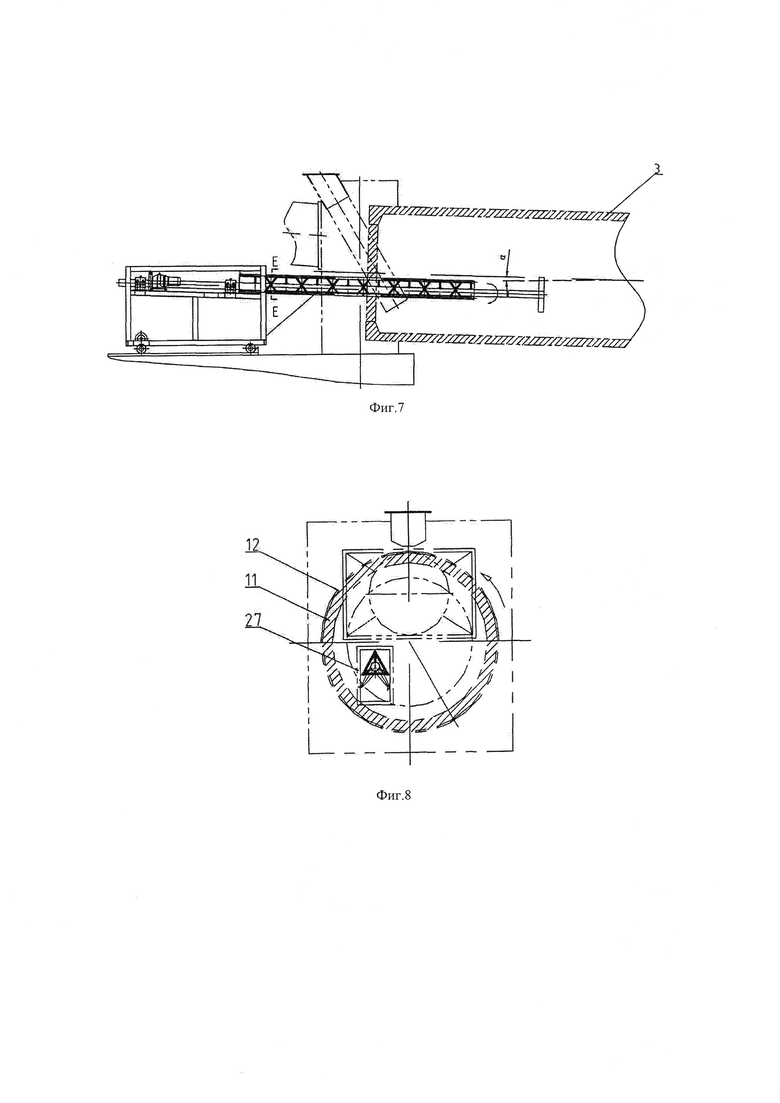

[0036] Фиг. 5. Конструктивная схема очищающего механизма практической реализации данного изобретения.

[0037] Фиг. 6. Разрез D-D на фиг. 5 (увеличено).

[0038] Фиг. 7. Принципиальная схема работы очищающего механизма практической реализации данного изобретения.

[0039] Фиг. 8. Разрез E-Ε на фиг. 7 (увеличено).

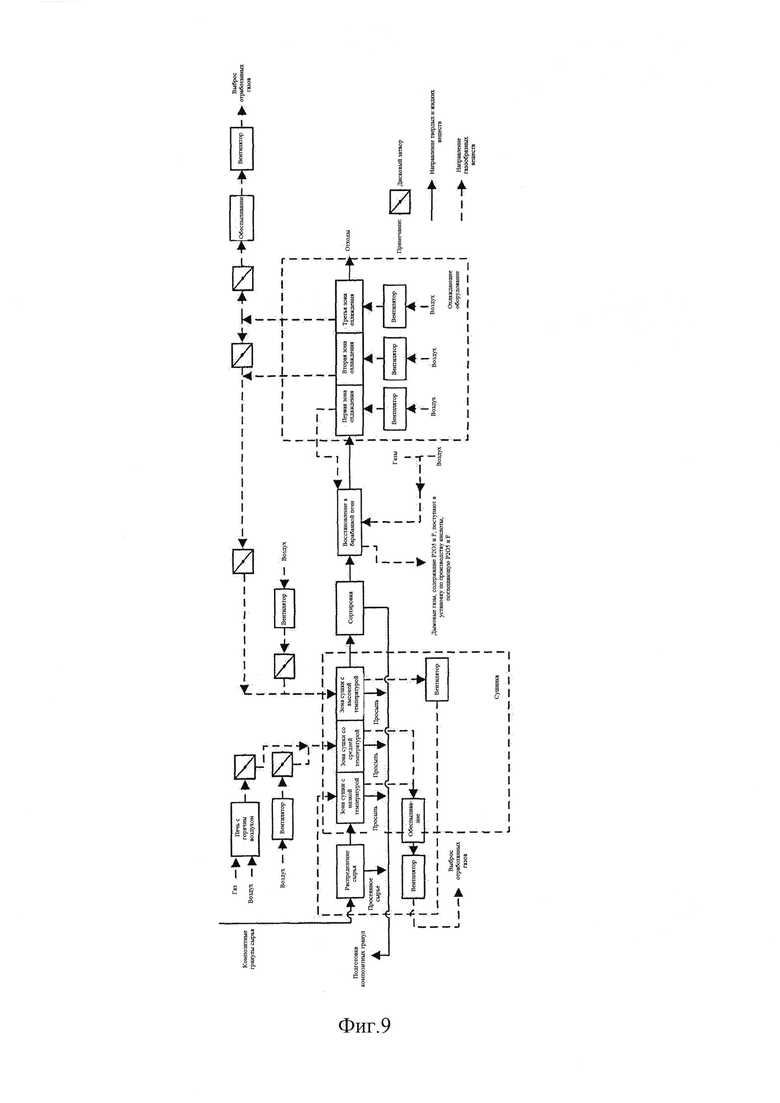

[0040] Фиг. 9. Технологический процесс комплексного использования высокотемпературных отходов в практической реализации данного изобретения.

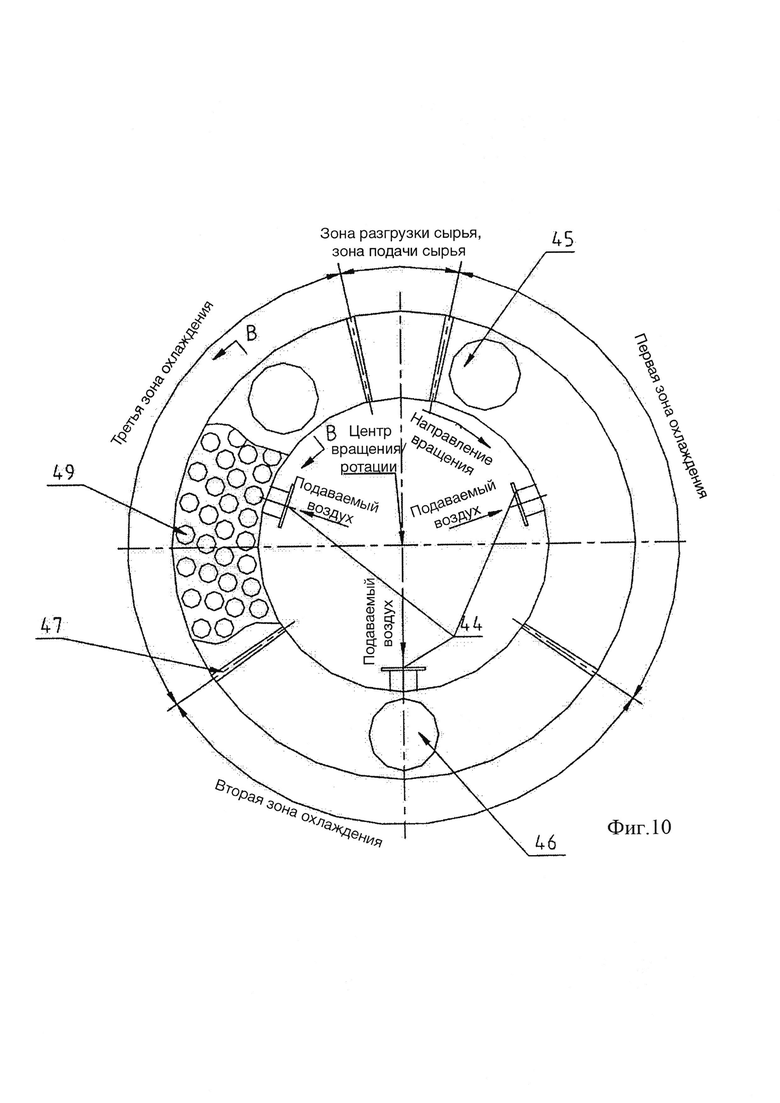

[0041] Фиг. 10. Принципиальная схема работы охладительного оборудования практической реализации данного изобретения (вид сверху).

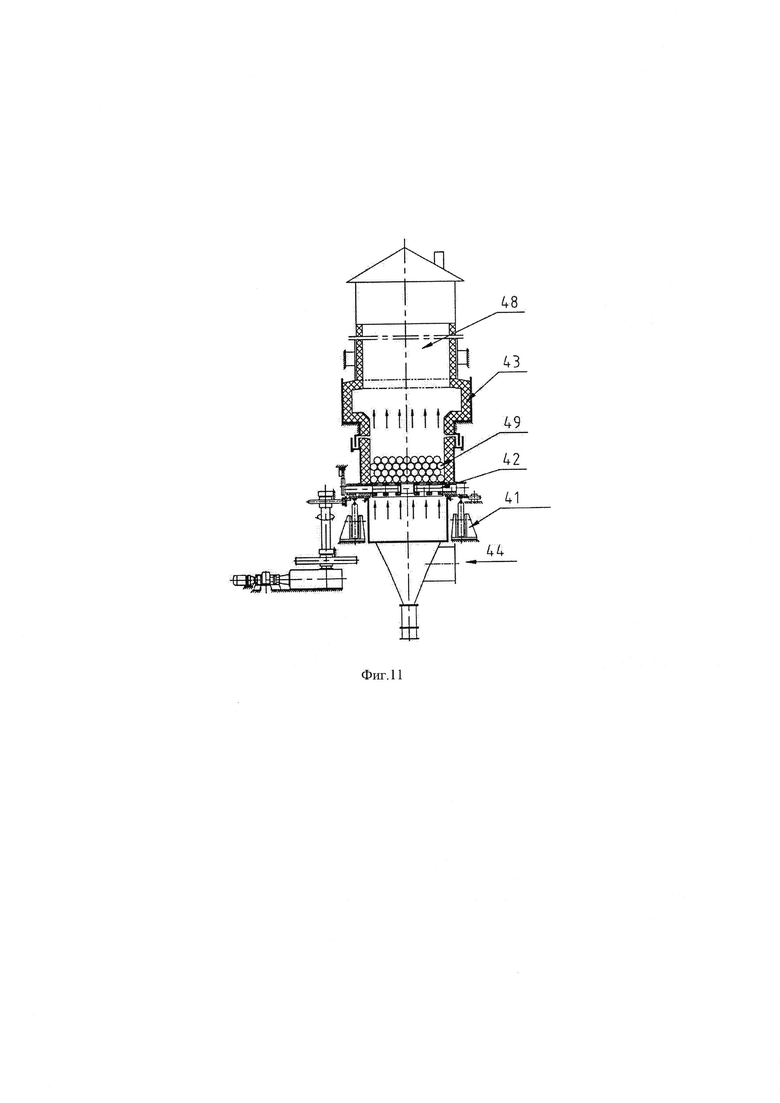

0042] Фиг. 11. Разрез В-В на фиг. 10.

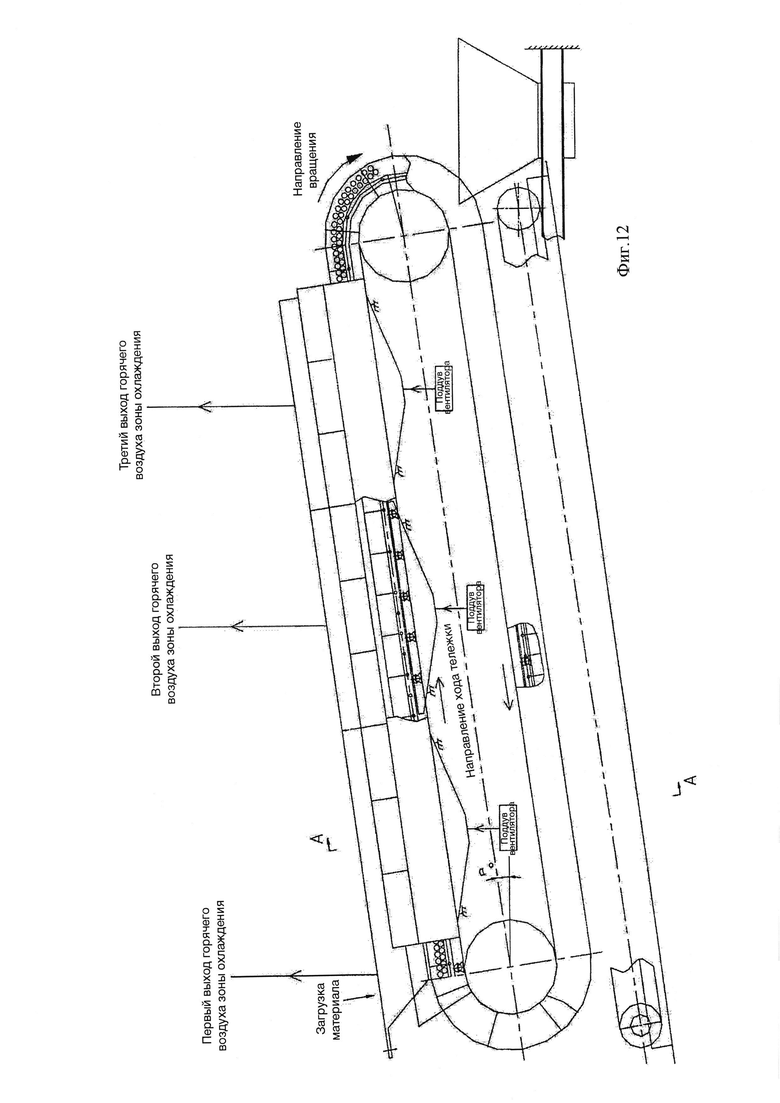

[0043] Фиг. 12. Принципиальная схема работы ленточного охладителя данного изобретения.

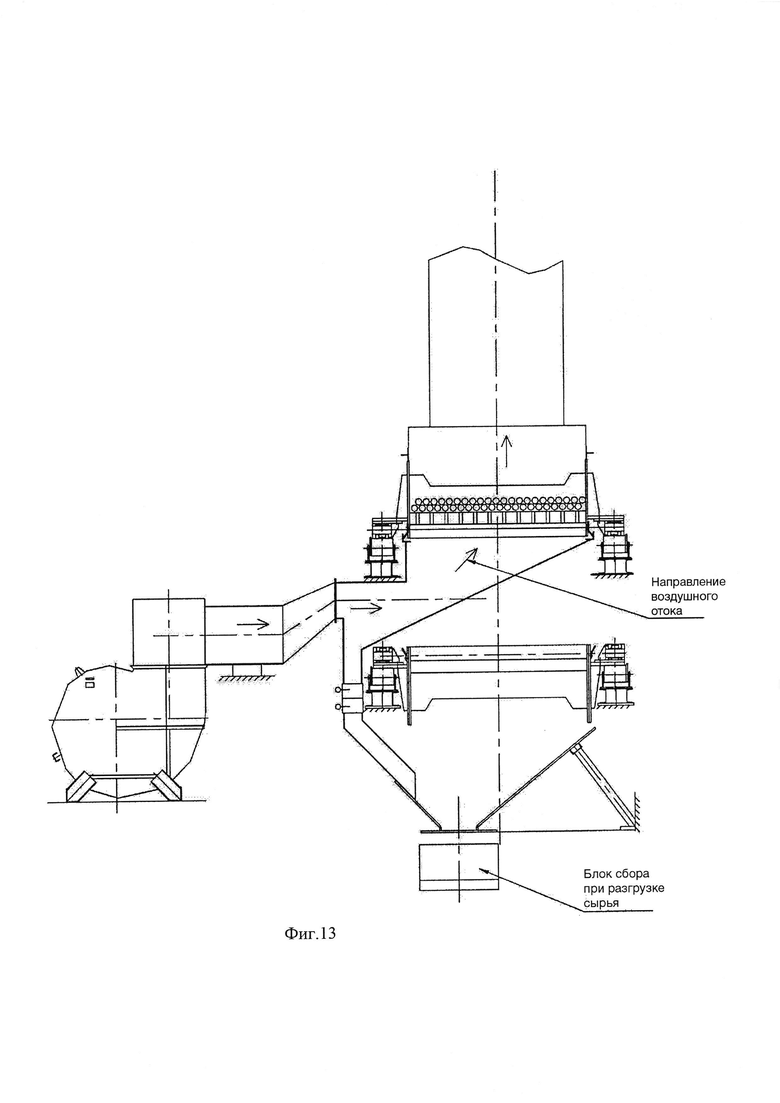

[0044] Фиг. 13. Разрез А-А на фиг. 12.

[0045] Условное обозначение чертежей:

1. Короб разгрузочного конца печи

2. Опорный ролик

3. Корпус печи

4. Малая приводная шестерня

41. Опорное устройство

42. Тележка

43. Кожух

44. Воздухозаборник холодного воздуха

45. Первый выпуск горячего воздуха

46. Второй выпуск горячего воздуха

47. Перегородка

48. Дымовая труба

49. Высокотемпературные гранулированные отходы

5. Приводной механизм

6. Короб загрузочного конца печи

7. Выпуск дымопровода

8. Загрузочная труба

9. Динамическое уплотнение загрузочного конца

10. Большая приводная шестерня

11. Футеровка

12. Кожух барабана

13. Термоэлемент

14. Насос газоудаления

15. Сопло

16. Слой шихты из карбида кремния

17. Глиняный слой шихты

18. Алюминиевый слой шихты

19. Динамическое уплотнение разгрузочного конца

20. Скребок

21. Площадка

22. Колесо

23. Редукторный двигатель

24. Каркас

25. Вращающийся стержень

26. Опорная ферма

27. Заслонка барабанной печи

Практическая реализация

[0046] Ниже приведено подробное описание данного изобретения на основании прилагаемых чертежей и оптимального варианта реализации, однако область защиты изобретения не ограничивается данным описанием.

[0047] Пример реализации

Технологическая система комплексного использования высокотемпературных отходов, образующихся при производстве барабанной фосфорной кислоты, представленная на фиг. 9, включает в себя барабанную печь, охладитель и сушилку для композитных гранул сырья для получения барабанной фосфорной кислоты. Как показано на фиг. 10 и 11, охлаждающее оборудование состоит из опорного устройства (41), тележки (42) и кожуха (43). Тележка (42) установлена на опорном устройстве (41). Кожух (43) смонтирован в верхней части тележки (42). Зона подачи, разгрузки охладителя и тележка (42) взаимосвязаны.

[0048] В данном примере реализации охладительное оборудование представляет собой цикличный охладитель (также может использоваться ленточный охладитель, представленный на схемах 12 и 13). По периметру охладитель разделен на 3 последовательных взаимосвязанных зоны охлаждения. Каждая из зон разделена перегородкой (47). Каждая зона охлаждения оснащена воздухозаборником (44) и соответствующим выпуском горячего воздуха. Воздухозаборник (44) находится в нижней части тележки (42), выпуск горячего воздуха предусмотрен в верхней части тележки (42). Воздушные потоки от воздухозаборника (44) до выпуска горячего воздуха проходят через тележку (42). Траектория тележки (42) последовательно проходит через зону загрузки, воздухозаборники (44) и зоны разгрузки. Каждая зона охлаждения состоит из примыкающей к зоне загрузки первой зоны охлаждения и последовательно соединенных второй и третьей зон. В первой зоне охлаждения соответственно установлен первый выпуск горячего воздуха (45), из которого по первому воздуховоду горячий воздух подается в камеру барабанной печи. Во второй зоне охлаждения соответственно установлен второй выпуск горячего воздуха (46), из которого по второму воздуховоду горячий воздух подается в камеру сушилки. В третьей зоне охлаждения соответственно установлен третий выпуск горячего воздуха.

[0049] Как показано на фиг. 9, сушилка, используемая в данном варианте реализации, представляет собой сушилку с перегородками, сушилка по направлению подачи композитных гранул разделена на три этапа сушки низкой, средней и высокой температуры. Второй воздуховод подачи горячего воздуха соединен с высокотемпературным этапом сушки. Воздухозаборник низкотемпературного этапа сушки соединен с выпуском горячего воздуха высокотемпературного этапа сушки с помощью воздуховода.

[0050] Как показано на фиг. 1 и 2, в данном варианте реализации барабанная печь состоит из корпуса печи (3), короба разгрузочного конца (1), короба загрузочного конца (6) и приводного устройства (5), приводящего в движение корпус печи (3). Приводное устройство (5) состоит из электродвигателя, подсоединенной к нему малой приводной шестерни (4) и прикрепленной к ней большой приводной шестерни (10). В средней части корпуса печи (3) также установлен опорный ролик (2). Между коробом разгрузочного конца 1 и корпусом печи 3 находится динамическое уплотнение 19, между коробом загрузочного конца 6 и корпусом печи 3 находится динамическое уплотнение 9. В данном варианте реализации на разгрузочном конце корпуса печи 3 установлено сопло 15 и выпуск высокотемпературных отходов. На коробе загрузочного конца 6 корпуса печи 3 предусмотрена загрузочная труба 8 и дымоход 7, подсоединенный непосредственно к башне гидратации. Загрузочная труба 8 соединена с внутренней камерой печи. В верхней части корпуса печи 3 не устанавливается воздуховод, выпуск дымопровода 8 находится по оси барабанной печи, а направление выпуска выхлопных газов параллельно направлению оси барабанной печи.

В данном варианте реализации корпус печи 3 состоит из кожуха барабана 12 и внутренней футеровки 11. Корпус печи 3 по длине разделен на зону восстановления и зону подогрева, зона восстановления расположена рядом с коробом разгрузочного конца 1, зона подогрева расположена рядом с коробом загрузочного конца.

Длина зоны восстановления составляет 1/3 ~ 3/5 длины корпуса печи 3 (в данном варианте 1/2), а длина зоны подогрева - 2/5 ~ 2/3 (в данном варианте 1/2). Футеровка для обжигательной печи образована из огнеупорного бетона (или огнеупорного кирпича). Как показано на фиг. 3, футеровка 11, расположенная в зоне восстановления, включает в себя примыкающий к кожуху барабана 12 глиняный слой 17 и примыкающий к внутренней полости барабанной печи алюминиевый слой 18 (оксид алюминия ≥65%). Как показано на схеме 4, футеровка 11, расположенная в зоне подогрева, состоит из примыкающего к кожуху барабана 12 глиняного слоя 17 и примыкающего к внутренней полости барабанной печи слоя из карбида кремния 16.

[0051] В данном варианте реализации, короб загрузочного конца 6 снабжен очищающим механизмом. Как показано на фиг. 5-8, механизм установлен на площадке 21, нижняя часть механизма установлена на вращающемся колесе 22 сверху площадки 21. Колесо 22 приводится в движение редукторным двигателем 23. Очищающий механизм состоит из каркаса 24, сверху предусмотрен вращающийся стержень 25, приводимый в движение электродвигателем. Вращающийся стержень 25 в горизонтальном направлении выдвигается из каркаса 24, с одного конца вращающегося стержня находится опорная ферма 26, свободный конец оснащен специальным скребком 20, вводимым в короб загрузочного конца печи 6 (термоустойчивый, из нержавеющей стали). Если происходит возврат сырья из разгрузочного конца, можно остановить подачу сырья в барабанную печь и нагрев подаваемого сырья, затем скребок 20 постепенно вводится внутрь печи, под действием вращения печи с его помощью удаляется налипшее сырье.

[0052] Как показано на фиг. 9, метод комплексного использования высокотемпературных отходов, образующихся при получении барабанной фосфорной кислоты, согласно данному варианту реализации технологической системы, включает в себя следующее:

(1) Высокотемпературные отходы 49, образовавшиеся при получении барабанной фосфорной кислоты, доставляются в зону загрузки цикличного охладителя. Отходы 49 попадают в тележку охладителя 42.

(2) Тележка 42 посредством ротационного вращения (приводится в движение электродвигателем и редуктором) переносит высокотемпературные гранулированные отходы 49 в первую зону охлаждения. Здесь с помощью воздуходувной машины, находящейся в нижней части тележки 42, холодный воздух затягивается через воздухозаборник 44, холодный воздух проходит сквозь первую зону охлаждения тележки, происходит теплообмен с высокотемпературными отходами. Одновременно завершается сгорание остаточного углерода из высокотемпературных отходов, не вступившего в реакцию. По завершению теплообмена из соответствующего первого выпуска 45 выходит горячий воздух (температура воздуха, выбрасываемого из первого выпуска 45, находится в пределах более 600°С), который проходит через первый воздухопровод горячего воздуха, поступает в камеру барабанной печи и выступает источником горячего воздуха для реакции восстановления горения реактивов в барабанной печи.

(3) Тележка 42, продолжая вращение, переносит высокотемпературные отходы 49 с первой зоны охлаждения во вторую. Здесь с помощью воздуходувной машины, находящейся в нижней части тележки 42, холодный воздух затягивается через воздухозаборник 44 и проходит сквозь вторую зону охлаждения тележки 42, происходит теплообмен с высокотемпературными отходами. По завершению теплообмена на второй зоне охлаждения из соответствующего второго выпуска 46 выходит горячий воздух (температура выделяемого горячего воздуха в пределах более 350°С), который проходит через второй воздухопровод горячего воздуха и поступает в сушилку для композитных гранул сырья, используемого при получении барабанной фосфорной кислоты, в качестве источника горячего воздуха для сушки.

(4) Тележка 42, продолжая вращение, переносит высокотемпературные отходы 49 далее в третью зону охлаждения, здесь также с помощью воздуходувной машины, находящейся в нижней части тележки 42, холодный воздух затягивается через воздухозаборник 44 и проходит сквозь третью зону охлаждения тележки 42, происходит теплообмен с высокотемпературными отходами. По завершению теплообмена на участке охлаждения из соответствующего выпуска выходит горячий воздух, который проходит фильтрацию от пыли и может быть непосредственно выброшен из дымовой трубы 48 (или подан в сушилку для композитного сырья). Охлажденные отходы после этого выходят из зоны разгрузки.

После того как охлажденные отходы выходят из зоны разгрузки, они могут применяться для производства искусственного керамзита, который может использоваться в качестве строительного материала или в цветоводстве, или после измельчения более чем на 80% от 100 меш, может использоваться в качестве активного вещества для производства бетона или композитного материала для цемента.

[0053] Сушилка представляет собой сушилку с перегородками. Холодный воздух замещается горячим воздухом, попавшим на этап среднетемпературной сушки, нагревается до температуры 150°С-250°С, посредством откачки воздуха в направлении сверху вниз или поддува воздуха по направлению снизу вверх горячий воздух средней температуры проходит перпендикулярно шихте, высушивая композитные гранулы сырья. Холодный воздух, замещаясь горячим воздухом, попавшим на этап высокотемпературной сушки, нагревается до температуры 200°С-350°С, посредством откачки воздуха в направлении сверху вниз или поддува воздуха по направлению снизу вверх горячий воздух высокой температуры проходит перпендикулярно шихте, высушивая композитные гранулы сырья.

На этапе низкотемпературной сушки воздух температурой 100°С-200°С посредством откачки воздуха в направлении сверху вниз или поддува воздуха по направлению снизу вверх проходит перпендикулярно шихте, высушивая композитные гранулы сырья. Источником горячего воздуха низкой температуры являются отработанный воздух, выпускаемый на этапе высокотемпературной сушки.

[0054] Кроме того, использование барабанной печи, описанной в данном варианте реализации, позволяет эффективно решить проблему налипания сырья в печи при получении барабанной фосфорной кислоты. Сырье для получения фосфорной кислоты подается в камеру печи через загрузочную трубу 8 на загрузочном конце, сопло 15 нагревает температуру в зоне восстановления до 1300°С-1450°С, фосфорная руда в печи под воздействием высокой температуры с помощью восстановителя вступает в реакцию восстановления, превращаясь в печные газы. Так как выпуск дымопровода 7 установлен в одном направлении с осью печи (параллельно оси), печные газы, подающиеся в выпуск дымопровода 7 не отклоняются, более того это позволяет предотвратить выпадение в осадок метафосфорной кислоты, содержащейся в печных газах, в загрузочном конце печи под действием центробежной силы. Таким образом, метафосфорная кислота вместе с газами попадает в башню гидратации, где смешиваясь водой, образует фосфорную кислоту. В данном варианте реализации, футеровка 11, находящаяся в зоне подогрева, состоит из двухслойного композитного огнеупорного бетона (или огнеупорного кирпича), примыкающая к кожуху барабана 12 часть футеровки состоит из глиняного слоя 17, а часть футеровки, примыкающая к полости печи, изготовлена из слоя карбида кремния 16. Реакция метафосфатов и карбида кремния весьма затруднительна. Это позволяет снизить силу сцепления метафосфатов, оседающих на футеровке 11 в зоне подогрева печи, и футеровки 11. Данная конструкция футеровки предотвращает выпадение метафосфатов на поверхности футеровки 11. Кроме того, короб загрузочного конца 6 оснащен очищающим механизмом, снабженным термоустойчивым скребком из нержавеющей стали 20. Скребок 20 представляет собой скребок, очищающий стенки печи, который постепенно вводится в короб загрузочного конца печи 6. Если происходит возврат сырья из разгрузочного конца, можно остановить подачу сырья в барабанную печь и нагрев подаваемого сырья, а также произвести сброс сырья. Затем скребок 20 постепенно вводится внутрь печи через заслонку 27, под действием вращения печи с его помощью удаляется налипшее сырье. Отсюда видно, что в данном варианте реализации, барабанная печь с помощью технических приемов и защитных мер, позволяет решить проблему налипания процессе получения барабанной фосфорной кислоты.

[0055] Кроме того, в данном варианте изобретения, в барабанной печи вдоль корпуса печи установлены термоэлементы 13, контролирующие температуру внутри печи. Термоэлементы 13 соединены с индикатором температуры терморегулирующего устройства печи с помощью проводящего кольца или беспроводного приемного устройства. С помощью терморегуляторов 13 можно эффективно гарантировать, что максимальная температура для композитных гранул, содержащих CaO/SiO2 с молярным соотношением менее 0.6, не превысит требования установленной температуры реакции в 1370°С. А максимальная температура для композитных гранул, содержащих CaO/SiO2 с молярным соотношением более 6.5, не превысит требования установленной температуры реакции в 1450°С. Разгрузочный конец печи также оснащен монитором контроля работы печи.

[0056] Также в данном варианте реализации выпускной дымопровод 7 на выпуске короба загрузочного конца 6 оснащен насосом газоудаления 14, который отбирает пробы газов. С помощью отбора проб газов, после удаления пыли в газах и их поступления в газоанализатор можно отслеживать содержание СО и О2 в выхлопных газах печи, с целью надлежащего контроля уровня СО и О2 в выхлопных газах печи (обычно 0~5%).

[0057] В данном варианте реализации ось барабанной печи находится под углом а, равным 1.2°~2.9° к горизонтальной поверхности (в данном варианте), соотношение длины к диаметру корпуса печи 3 равно 10-25:1 (в данном варианте 15:1). Наполняемость печи равна 7%~25% (в данном варианте 13%). Скорость вращения печи находится в пределах 0.6 об/мин ~ 3 об/мин (в данном варианте 1 об/мин). Толщина огнеупорного материала оптимально равна 200 мм ~ 280 мм (в данном варианте 220 мм).

Изобретение относится к способу комплексного использования высокотемпературных отходов, образующихся при производстве фосфорной кислоты в роторной печи и устройство для его осуществления. Способ включает направление высокотемпературных отходов в охлаждающее устройство, в котором упомянутые отходы при перемещении тележки с отходами последовательно проходят несколько зон охлаждения. В каждой из зон происходит охлаждение посредством забора холодного воздуха. Часть горячего воздуха, полученного после охлаждения, направляется в камеру вращающейся печи, часть в сушилку для композитных гранул сырья, используемых для производства фосфорной кислоты во вращающейся печи. Охлаждающее устройство имеет по меньшей мере две зоны охлаждения, выпуск горячего воздуха из первой зоны охлаждения соединен воздуховодом с камерой вращающейся печи, а выпуск горячего воздуха из второй зоны охлаждения соединен воздуховодом с камерой сушилки. Обеспечивается упрощение конструкции, малые вложения, низкая себестоимость, эффективность охлаждения, высокий коэффициент использования энергии. 2 н. и 8 з.п. ф-лы, 13 ил.

1. Способ утилизации тепла высокотемпературных отходов в виде композитных гранул процесса восстановления фосфорной руды до оксида фосфора Р2О5 во вращающейся печи, включающий следующие этапы:

- подачу высокотемпературных отходов в виде композитных гранул из вращающейся печи в охлаждающее устройство, содержащее опорное устройство, тележку и кожух, причем тележка установлена на опорном устройстве, а кожух расположен в верхней части тележки, и которое выполнено с зоной подачи упомянутых гранул, зоной разгрузки упомянутых гранул и по меньшей мере двух взаимосвязанных зон охлаждения, при этом тележка одинаково взаимосвязана с упомянутыми зонами, причем упомянутые высокотемпературные композитные гранулы поступают в тележку охлаждающего устройства, а каждая из зон охлаждения оснащена воздухозаборником холодного воздуха и соответствующим ему выпуском горячего воздуха, воздушный поток между воздухозаборником холодного воздуха и выпуском горячего воздуха проходит через всю тележку, а упомянутая тележка последовательно проходит зону подачи упомянутых гранул, зону охлаждения и зону разгрузки,

- введение высокотемпературных отходов в виде композитных гранул в первую зону охлаждения вращением тележки, в которой посредством воздуходувной машины, находящейся в нижней части тележки, холодный воздух затягивается через упомянутый воздухозаборник и проходит сквозь тележку, находящуюся в первой зоне охлаждения, с обеспечением теплообмена с высокотемпературными композитными гранулами и с одновременным завершением сгорания остаточного углерода из высокотемпературных композитных гранул, не вступившего в реакцию, а после завершения теплообмена из первого выпуска горячего воздуха выходит горячий воздух, который проходит через первый воздухопровод горячего воздуха, поступает в камеру вращающейся печи в качестве источника горячего воздуха для реакции восстановления горения реактивов во вращающейся печи,

- передачу высокотемпературных отходов в виде композитных гранул из первой зоны охлаждения во вторую зону продолжением вращения тележки, в которой посредством воздуходувной машины, находящейся в нижней части тележки, холодный воздух затягивается через воздухозаборник и проходит сквозь тележку, находящуюся на второй зоне охлаждения, с обеспечением теплообмена с высокотемпературными композитными гранулами, а после завершения теплообмена во второй зоне охлаждения из второго выпуска горячего воздуха выходит горячий воздух, который проходит через второй воздухопровод горячего воздуха и поступает в сушилку с упомянутыми гранулами в качестве источника горячего воздуха для их сушки,

- передачу высокотемпературных отходов в виде композитных гранул в остальные зоны охлаждения продолжением вращения тележки, в которых посредством воздуходувной машины, находящейся в нижней части тележки, холодный воздух затягивается через воздухозаборник и проходит сквозь тележку, находящуюся в зоне охлаждения с обеспечением теплообмена с высокотемпературными композитными гранулами, после завершения которого в зоне охлаждения из соответствующего выпуска горячего воздуха выходит горячий воздух, который проходит фильтрацию от пыли с последующим его выпуском или подачей его в сушилку с упомянутыми гранулами в качестве источника горячего воздуха для их сушки, а охлажденные гранулы выводят из зоны разгрузки.

2. Способ по п. 1, в котором температура горячего воздуха, выходящего из выпуска в первой зоне охлаждения, находится в пределах выше 600°С, а температура горячего воздуха, выходящего из второго выпуска, - в пределах выше 350°С.

3. Способ по п. 2, в котором упомянутую сушилку выполняют с перегородками, а направление транспортировки упомянутых гранул в сушилке разделяют на три этапа сушки - низкой, средней и высокой температуры, упомянутый горячий воздух из второго выпуска проходит по второму воздуховоду и поступает на этап сушки средней и высокой температуры, при этом холодный воздух нагревается горячим воздухом этапа среднетемпературной сушки до температуры 150÷250°С, при этом за счет откачки горячего воздуха в направлении сверху вниз или поддува его снизу вверх горячий воздух проходит перпендикулярно слою упомянутых гранул с обеспечением их сушки,

холодный воздух нагревается горячим воздухом с этапа высокотемпературной сушки до температуры 200÷250°С, при этом за счет откачки воздуха в направлении сверху вниз или поддува его по направлению снизу вверх горячий воздух проходит перпендикулярно слою упомянутых гранул с обеспечением их сушки,

на этапе низкотемпературной сушки воздух с температурой 100÷200°С за счет откачки воздуха в направлении сверху вниз или поддува его по направлению снизу вверх проходит перпендикулярно слою упомянутых гранул с обеспечением их сушки, причем упомянутый воздух низкой температуры получают из отработанного воздуха, выпускаемого на этапе высокотемпературной сушки.

4. Способ по любому из пп. 1-3, в котором охлажденные композитные гранулы после выхода из зоны разгрузки используют для производства искусственного керамзита в качестве строительного материала или в цветоводстве, или после измельчения более чем на 80% от 100 меш. - в качестве активного вещества для производства бетона или композитного материала для цемента.

5. Способ по любому из пп. 1-3, в котором охлаждающее устройство выполняют в виде цикличного или ленточного охладителя, воздухозаборник холодного воздуха располагают снизу тележки, цикличный охладитель по периметру разделяют на от двух до пяти взаимосвязанных зон охлаждения, а каждую зону охлаждения разделяют перегородкой.

6. Устройство для утилизации тепла высокотемпературных отходов в виде композитных гранул процесса восстановления фосфорной руды до оксида фосфора Р2О5 во вращающейся печи, содержащее охлаждающее устройство, установленное за упомянутой печью, и сушилку упомянутых композитных гранул для получения фосфорной кислоты, при этом охлаждающее устройство содержит опорное устройство, тележку, установленную на опорное устройство, и кожух, расположенный в верхней части тележки, зону подачи упомянутых гранул, зону разгрузки упомянутых гранул и по меньшей мере две взаимосвязанные зоны охлаждения, причем зона подачи и зона разгрузки упомянутого охлаждающего устройства одинаково взаимосвязаны с тележкой, при этом упомянутые высокотемпературные композитные гранулы поступают в тележку охлаждающего устройства, а каждая из зон оснащена воздухозаборником холодного воздуха и соответствующим ей выпуском горячего воздуха, воздушный канал между воздухозаборником холодного воздуха и выпуском горячего воздуха проходит через всю тележку, а упомянутая тележка выполнена с возможностью последовательного прохода через зону подачи упомянутых композитных гранул, воздухозаборника холодного воздуха и зону разгрузки,

каждая из зон охлаждения состоит из примыкающей к зоне загрузки первой зоны охлаждения и второй зоны, примыкающей к первой, в первой зоне охлаждения установлен первый выпуск горячего воздуха, из которого по первому воздуховоду горячий воздух подается в камеру вращающейся печи, а во второй зоне охлаждения соответственно установлен второй выпуск горячего воздуха, из которого по второму воздуховоду горячий воздух подается в камеру сушилки.

7. Устройство по п. 6, в котором сушилка выполнена с перегородками и разделена по направлению подачи упомянутых композитных гранул на три ступени сушки - низкой, средней и высокой температуры, при этом второй воздуховод подачи горячего воздуха соединен с высокотемпературной/среднетемпературной ступенью сушки, а воздухозаборник низкотемпературной ступени сушки соединен с выпуском горячего воздуха высокотемпературной ступени сушки.

8. Устройство по п. 6 или 7, в котором вращающаяся печь содержит камеру, короб на разгрузочном конце и приводной механизм, при этом на разгрузочном конце установлено сопло, в коробе установлена загрузочная труба и выпускной дымопровод, расположенный по центральной оси камеры в пределах ее радиуса и подсоединенный к внешней башне гидратации, а направление выпуска дыма из дымопровода выполнено параллельно и под углом менее 45° к оси вращающейся печи.

9. Устройство по п. 6 или 7, в котором корпус вращающейся печи содержит внешний цилиндрический корпус и выполненную на внутренней цилиндрической части корпуса футеровку, корпус вдоль вращающейся печи разделен на зону восстановления и зону подогрева, зона восстановления расположена рядом с коробом на разгрузочном конце, а зона подогрева расположена рядом с коробом на загрузочном конце, длина зоны восстановления составляет 1/3÷3/5 длины корпуса печи, а длина зоны подогрева - 2/5÷2/3, футеровка печи выполнена из огнеупорного кирпича или огнеупорного бетона, при этом в зоне восстановления футеровка содержит примыкающий к цилиндрическому корпусу глиняный слой и примыкающий к внутренней полости вращающейся печи алюминиевый слой, а футеровка, расположенная в зоне подогрева, состоит из примыкающего к цилиндрическому корпусу глиняного слоя и примыкающего к внутренней полости вращающейся печи слоя карбида кремния.

10. Устройство по п. 8, в котором вращающаяся печь снабжена очищающим механизмом, расположенным у короба на загрузочном конце печи, содержащим скребок, выполненный с возможностью последовательного введения его в загрузочный короб печи и обеспечения очищающих движений по внутренним стенкам печи.

| WO 2011056343 A1, 12.05.2011 | |||

| CN 101624647 A, 13.01.2010 | |||

| CN 201397051 Y, 03.02.2010 | |||

| CN 102235820 A, 09.11.2011 | |||

| Вращающаяся печь | 1977 |

|

SU734488A1 |

| Установка для производства вспученных материалов | 1981 |

|

SU1011984A1 |

Авторы

Даты

2018-01-30—Публикация

2013-08-09—Подача