00 О)

со .

30 111 Изобретение относится к технологий нанесения полимерных материалов на на ружную поверхностьстеклянных труб, предназначенных для работы в агрессивных средах, например для перекачки жидкости, и может быть использовано в химической, нефтеперерабатывающей, нефтехимической, медицинской и др. отраслях промьштенности. Известен способ изготовления толстостенных оболочек из слоистых пластиков путем намотки материала на оправку с укладыванием внутренней части :|агото вки оболочки из материала с более низкой температурой отверждения, а наружной - из материала с более высокой температурой отверждения после чего производят нагрев с последовательной выдержкой при температуре отверждения внутренней, а затем наружной части заготовки 3. Однако указанный способ нетехнологичен при массовом изготовлении обо лочек из-за необходимости частой смены связующего в процессе намотки елоев и применим для изготовления тольк толстостенных оболочек труб. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ намотки на стеклянную трубу армирующего покрытия, состоящего из резиновой профильной ленты и стекложгута, пропитанного связующим на основе ненасыщенной полиэфирной смолы 21. Данный способ не обеспечивает высокой прочности покрытия трубы, что обусловлено наличием высокого уровня остаточньк напряжений в стеклопласти ковой оболочке, возникающих в осевом мя направлении при отверждении покрытия. При этом скорость нарастания напряжений опережает скорость нарастания прочности композита, что способствует появлению трещин и разрывов в оболочке трубы. Целью изобретения является повыщение прочности покрытия. Поставленная цель достигается тем, что согласно способу нанесения ар- 50 мирующего покрытия на стеклянные трубы, включающему послойную намотку резиновой ленты и стеклонаполнителя, пропитанного Связующим на основе ненасыI щенной полиэфирной смолы,и его отвер- 55 ждение при нагревании, на внутреннюю поверхность ленты наносят клеевой состав в количестве 450-750 г/м. сос ния бра мен мы мы жизнеспособность которого составляет 1,2-6,0 величины жизнеспособности связующего, намотку ленты производят при растягивающей нагрузке, создающей в ленте напряжение 0,32-0,76 МПа, и отверждение клеевого состава производят при нагревании после отверждения полимерного связующего. В процессе отверждения стеклопластикового слоя клеевой слой, находясь в вязко текучем состоянии, играет роль смазки и обеспечивает равномерную релаксацию напряжений, вызываемых усадкой полимерного связующего,а резиновый слой, нанесенный в виде пред варительно растянутого профиля, в процессе отверждения сжимается, вызывая сокращение межвитковых расстояний, и способствует усадке связующего, что в целом повышает надежность и долговечность эксплуатации армированньгх стеклянных труб. Способ осуществляют .следующим образом. На серийно изготовленные стеклянные трубы диаметром 50 мм и длиной 3000 мм на намоточном станке произ|водят послойную намотку резиновой ленты при натяжении, создающем в ленте напряжение, равное 0,32-0,76 МПа, на внутреннюю поверхность ленты в процессе намотки наносят клеевой слой в количестве 450-750 г/м . Затем производят намотку стеклонаполнителя, пропитанного связующим. Отверждение связующего, sL затем клеевого состава производят в термокамере. Составы клея и связующего выбирают по времени жизнеспособности так, чтобы врежизнеспособности клеевого состава тавляло 1,2-6,О времени отверждесвязующего. Жизнеспособность вынных составов характеризуют вреем достижения максимума экзотерпри температуре отверждения. Пример 1. Состав клея, вес.ч.: Ненасьш енная полиэфирная смола ПН-609-21М 100 Нафтенат кобальта НК-18,0 Гипериз3,0 Цемент марки 500 100 Время достижения максимума экзотерпри 353 К 58 мин. Состав связующего, вес.ч.: Ненасыщенная полиэфирная смола ПН-609-21М 100

Нафтенат кобальта НК-1 8,5

Гипериз,0

Пигмент желтый

светопрочный10,0 s

Время достижения максимума экзоермы при 353 К 48 мин.

Трубу помещают в термокамеру и выерживают при 353 К 60 мин.

Пример 2.Состав клея, вес.ч.: О Эластомерный олигодиекуретанэпоксид ПДИ-ЗАК 100 Полиэтиленполиамид ПЭПА8,0

Время достижения максимума экэо- 15 epMbi при 353 К 90 мин.

Состав полимерного связующего, ес.ч.:

Ненасыщенная полиэфир- .. ная смола ПН-609-2Ш 100 20 Нафтенат кобальта НК-1 8,5 Гипериз« 4,0

Пигмент желтый светопрочньй10,0

Время достижения максимума экзо- 25 ермы при 353 К 48 мин.

Трубу помещают в термокамеру и выерживают при 353 К 95 мин.

Пример 3. Состав клея,вес.ч.: Ненасьиценная полиэфирная :SO смола ПН-609-21М:100 .

Нафтенат кобальта НК-18,0

Гипериз4,0

Цемент марки 500100 35

Время достижения максимума экзотеры при 353 К 55,мин.

Состав связующего, вес.ч.: Ненасыщенная полиэфирная смола ПН-1100 40

Нафтенат кобальта - НК-17,0

Гипериз3,0

Пигмент желтый светопрочный10,0 45 Время достижения максимума экзоермы при 353 К 25 мин.

Трубу помещают в термокамеру, и выерживают при 353 К 60 мин.

Пример .4. Состав клея,вес. ч. Эластомерный олигодиенуретанэпоксид ПДИ-ЗАК 100 Полиэтиленполи;амин ПЭПА 8,0 , Время достижения максимума экзотеры при 393 К 90 мин.

Состав полимерного связующего,вес. ч.:

Ненасыщенная полиэфирная

смола ПН-1100

Нафтенат кобальта НК-1 Гипериз

Пигмент желтый

светопрочный

Время достижения максимума термы при 393 К 15 мин.

Трубу помещают в термокамедерживают при 393 К 90 мин.

Пример 5.Состав клея, Резол 300

Нитрильный каучук Цемент

Время достижения максимума термы при 423 К 70 мин.

Состав полимерного связующ вес.ч:

Ненасьщенная полиэфирная смола ПН-603-21М

Нафтенат кобальта НК-1

Гипериз

Пигмент желтый

светопрочный

Время достижения максимума термы при 423 К 17 мин.

Трубу помещают в термокамердерживают при 423 К 70 мин.

Пример 6, Состав кле вес.ч.:

Эпоксидная диановая смола

Фурфурол-ацетоновый мономер

Стирол

Фенол-формальдегидная смола, модифицированная циклогексадиеном 1,3 Полиэтнленполиамин Время достижения максимума термы при 383 К 60 мин.

Состав полимерного связующ ,вес.ч.: - .

Ненасьшенная.полиэфирная смолаnH-609j-21M , Нафтенат кобальта НК-1 Гипериз

Пигмент желтый

светопрочный

Время достижения максимума термы при 383 К 14 мин.

Трубу помещают в термокаме выдерживают при 383 К в течен 60 мин.

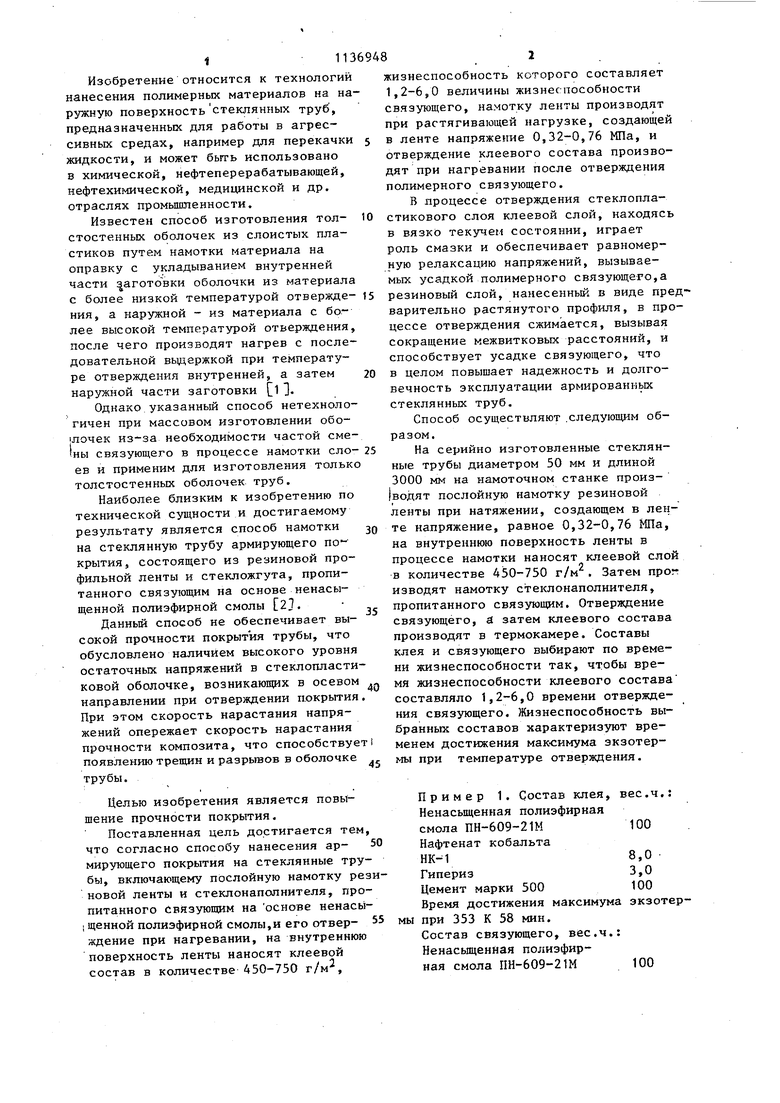

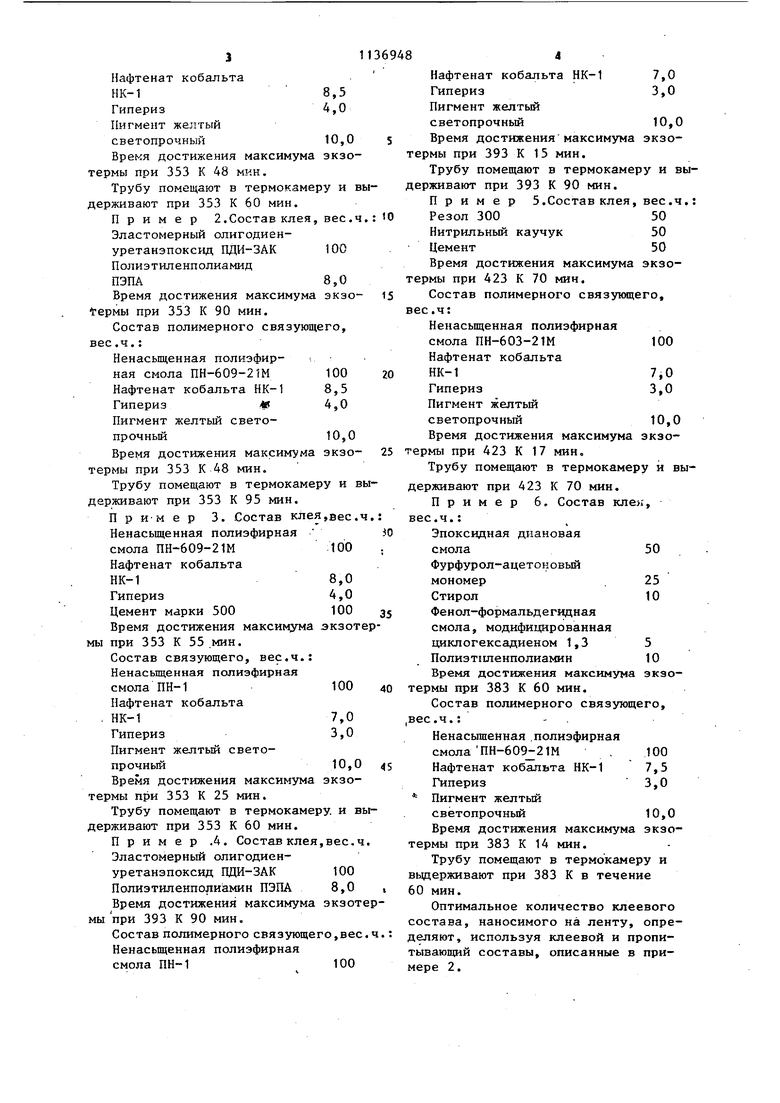

Оптимальное количество кле состава, наносимого на ленту, деляют, используя клеевой и птывающий составы, описанные в мере 2. В nejpBOM случае на внутреннюю поверхность резиновой ленты наносят клеевой состав е количестве 450 г/м, (пример 7), во втором - в количестве 600 г/м (пример 8), в третьем - в количестве 750 г/м (пример 9). Для получения образцов трубы разрезают на отрезки длиной 300 мм для определения работы разрушения и на отрезки длиной 600 мм для проведения гидравлических испытаний. Предел прочности при динамическом ударе опре деляют бросанием стального шара на образец до его разрушения в соответствии с Методикой испытания стеклянных труб ГИС НРБ 912077. Гидравлические испытания для определения предела прочности при гидротатическом нагружении проводят в сответствии со СНиП Ш-Г.9-62. Результаты испытаний приведены в абл. 1. В трубах, изготавливаемых с использованием клеевого состава и связующего, как описано в примере 2, эластичный слой получают намоткой с растяжением резиновой ленты до создания в ней напряжения 0,32-0,76 МПа. Образ1Ц 1 испытывали на прочность. Результаты испытаний приведены в табл. 2. Как видно из. табл. 1 и 2, покрытие, нанесенное по предлагаемому способу в : сравнении с известным, обладает более высокими показателями прочности. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1978 |

|

SU742443A1 |

| Способ изготовления герметичных труб из стеклопластика | 1979 |

|

SU854736A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2270217C2 |

| Способ получения отвержденных полиэфиров | 1975 |

|

SU585692A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ СТЕКЛОПЛАСТИКОВЫХ ТРУБ | 1992 |

|

RU2015909C1 |

| СПОСОБ РЕМОНТА КОРПУСНО-ЕМКОСТНОГО ОБОРУДОВАНИЯ | 1995 |

|

RU2105022C1 |

| Клей "спрут-5м | 1975 |

|

SU600161A1 |

| Полимерная композиция | 1976 |

|

SU869561A3 |

| Связующее для стеклопластиков | 1987 |

|

SU1609800A1 |

| Огнестойкая полиэфирная композиция | 1974 |

|

SU536208A1 |

СПОСОБ НАНЕСЕШЯ АРМИРУЮЩЕГО ПОКРЫТИЯ НА СТЕКЛЯННЫЕ ТРУБЫ, включающий послойную намотку резиновой ленты и стеклонаполнителя, пропитанного связующим на основе ненасыщенной полиэфирной смолы, и его отверждение при нагревании, отличающийся тем, что, с целью повьппения прочности покрытия, на внутреннюю поверхность ленты наносят клеевой состав в количестве 450-750 г/м, жизнеспособность которого составляет 1,26,0 величины жизнеспособности связующего, намотку ленты производят при растягивающей нагрузке, создающей в ленте напряжение 0,32-0,76 МПа, и отверждение клеевого состава производят при нагревании после отверждения полимерного связующего.

58 90 55 90 70 60 90 90 90

48 48 25 15 17 14 48 48 48

25

0,35 0,40 0,42 0,45 0,35 0,40 0,40 0,40 0,40

0,13

Предел прочности при динамическом ударе, Дж

Предел прочности при гидростатичес- . ком нагружении, МПа

Таблица

1760

1840

1920

0,30

0,50

0,50

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления толстостенных оболочек из слоистых пластиков | 1979 |

|

SU861081A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стекло и | |||

| М., 1981, № 7, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1985-01-30—Публикация

1983-07-11—Подача