Изобретение относится к промышленному производству технической керамики, а именно к технологии корундовой керамики, получаемой методом шликерного литья, модифицированной неорганическими связующими, которые повышают прочность заготовок изделий. Изобретение может применяться для изготовления керамических изделий, функционирующих в условиях высоких температур при контакте с металлическими, солевыми, силикатными, стекольными расплавами, газовой средой, в частности, при производстве огнеупоров для стекольной промышленности и металлургии: тигли, ковши, мешалки, патрубки, дозаторы, сталеразливочные стаканы, воронки для литья металлов и сплавов, плунжеры, валы, теплозащитные изделия различных установок, печей и др.

Актуальность изобретения в наибольшей степени проявляется при формировании крупногабаритных керамических изделий, так как энергозатратная технологическая стадия их высокотемпературной обработки исключается в предлагаемой технологии корундовой керамики.

Известен способ получения изделий из кварцевой керамики различного назначения, включающий приготовление водной суспензии кварцевого стекла, шликерное литье керамических заготовок требуемой конфигурации и размеров в гипсовые формы, сушку и обжиг. При этом повышение прочности на сжатие до 200 МПа для изделий из кварцевой керамики достигается за счет спекания отливок при температурах 1200-1300°С (Walton J.D., Poulos N.E. Slip-cast fused silica. Technical documentary report No. ML-TDR-64-195 – Atlanta, 1964. – 131 p. Harris J.N., Welsh E.A. Fused silica design manual. Volume 1.Technical report A-1403. – Atlanta, 1973. – 140 p.). Недостатками способа являются повышенные энергозатраты на высокотемпературный обжиг и кристобалитизация частиц кварцевого стекла, что резко ухудшает прочность, термостойкость, длительную высокотемпературную прочность (срок эксплуатации) и другие свойства материала.

Известен также способ изготовления кварцевой керамики по а. с. СССР №804607, МПК С04В35/14, опубл. 15.02.1979 г., и близкий к нему по а. с. СССР № 771052, МПК С04В 15/06, опубл. 15.10.1978 г., включающие мокрое измельчение кварцевого стекла для получения водного шликера, стабилизацию суспензии, формование изделий шликерным литьем, сушку и выдержку отливок в водных растворах жидкого стекла или соды с плотностью 1,002-1,07 г/см3 в течение 24 ч. С целью упрочнения изделия подвергают автоклавной обработке при температуре 110-220°С в течение 1-10 часов. Прочность изделий на изгиб достигает 55-72 МПа. Недостатком способа является значительное ухудшение термостойкости и жаростойкости в связи с присутствием в структуре материала силикатов щелочных элементов (в частности, Na), а также низкая стойкость к некоторым металлическим расплавам. Кроме того, усиливаются нежелательные кристаллизационные процессы, что снижает температуру эксплуатации таких изделий. Также недостатком является применение аппарата, работающего под высоким давлением, и длительность автоклавной обработки. Все это сужает область применения материала.

В изобретении по патенту РФ № 2525892, МПК С04В35/14 опубл. 20.08.2014г., способ получения кварцевой керамики относится к технологии получения модифицированных керамических материалов на основе кварцевого стекла. Способ включает изготовление шликера из боя кварцевого стекла, формирование сырой заготовки методом отлива в гипсовые формы, пропитку сырой заготовки жидким пропитывающим раствором, сушку пропитанной заготовки кварцевой керамики и последующую термообработку Недостатками способа являются использование элементорганического вещества и органического растворителя, что удорожает стоимость продукта и требует организации специальных условий по безопасному производству, а малая вовлеченность в процесс образования связей между частицами дегидратированных участков зерен кварцевого стекла, в сравнении с вышеописанными методами, обуславливает относительно низкую даже после обжига прочность на изгиб (не более 32 МПа).

Известно также, что для повышения огнеупорности и высокотемпературной прочности разработаны керамические материалы на основе кварцевого стекла с добавками Al2O3 (Пивинский Ю.Е., Тимошенко К.В. Реотехнологические свойства смешанных суспензий в системе SiO2-Al2O3 и некоторые свойства материалов на их основе // Огнеупоры и техническая керамика. – 2000. – № 7 – С. 18-23; 2001. – № 9 – С. 42-46). Ощутимые результаты получены только при введении более 20% Al2O3. Однако такие материалы имеют высокую пористость, низкую термостойкость и плохие диэлектрические характеристики. Ухудшение физико-технических свойств материалов связано с неудовлетворительными реологическими параметрами комбинированных шликеров и усилением кристаллизации при обжиге.

Технология упрочнения кварцевой керамики, описанная в патенте РФ 2458022, МПК С 04В 35/14, опубл. 10.08.2012, включает изготовление полуфабриката и его пропитку водным раствором соли алюминия Al(NO3)3·9H2O, сушки и пиролиза при температуре 400-600°C. Заявленная максимальная прочность изделий при изгибе до обжига 65 МПа, после среднетемпературного обжига 110 МПа. Недостатком способа является то, что вводимые в стыковые зоны керамики наночастицы Al2O3 лишь заполняют часть пустот материала и немного увеличивают его плотность, в то же время практически не способствуя дополнительному связыванию кремнеземистых частиц в единый каркас.

Наиболее близким по механизму действия к предлагаемому является способ, описанный в патенте РФ №2667969, МПК С04В35/14, опубл. 25.09.2018, который принят в качестве прототипа. В прототипе способ получения упрочненной кварцевой керамики заключается в том, что способ включает приготовление водной суспензии кварцевого стекла, стабилизацию суспензии, формование керамических заготовок методом шликерного литья в гипсовых формах и упрочнение заготовок изделий, в котором упрочнение осуществляют с использованием алюмоборфосфатного связующего, имеющего состав, мас. %: 7,5-11 - Al2O3; 33-36 - P2O5; 0-5 - B2O3; 53-59,5 - H2O, в котором в течение 1 ч пропитывают заготовки изделия при температуре 50°С, или которое добавляют в суспензию кварцевого стекла в конце стадии стабилизации в количестве 1-5% от массы исходной суспензии, с последующей термообработкой заготовок изделий по режиму, включающему нагрев в интервале 20-100°С со скоростью нагрева не более 2°С/мин, затем нагрев в интервале 100-200°С - не более 1,5°С/мин, и нагрев в интервале 200-3 50°С - не более 2°С/мин, и в завершении - выдержку при 350°С в течение 1 ч. Недостатками метода являются относительно невысокие показатели прочности готовых изделий, а также невысокие температуры эксплуатации огнеупорных изделий.

Задача изобретения заключается в повышении высокотемпературной прочности корундо-кварцевой керамики без ухудшения в широком интервале температур остальных свойств: низкого коэффициента термического расширения и огнеупорности без применения стадии высокотемпературного обжига.

Поставленная задача решается путем получения корундо-кварцевого водного шликера, где кварцевое стекло составляет масс, ч.: 0,1-0,3 к общей массе системы корунд-кварцевое стекло и за счет введения на стадии стабилизации раствора связующего в количестве 2-7 мас. %, имеющего состав, мас. %: 9-13 - Al2O3; 31-38 - P2O5; 4-7 - Cr2O3; до 1,5 - CrO3; 40,5-56 - H2O; с последующей термообработкой по режиму: нагрев в интервале 20-200°С со скоростью нагрева не более 1,5°С/мин, в интервале 200-300°С - не более 2°С/мин, 300-700°С - не более 3°С/мин, выдержка при 700°С в течение 1 часа.

Технический результат изобретения заключается в обеспечении прочности заготовок изделий на изгиб не менее 300 МПа без использования высокотемпературного обжига с сохранением огнеупорности, и прочности материала в условиях эксплуатации при высоких температурах. Данные эффекты обуславливаются схожестью фосфата алюминия с оксидом алюминия по структуре и свойствам, взаимным ингибирующим действием на процессы кристаллизации, активизацией спекания и упрочнения за счет присутствия в составе соединений фосфора и хрома, более полным вовлечением поверхности зерен в процесс образования связей.

Сущность предлагаемого способа упрочнения изделий из корундо-кварцевой керамики заключается в том, что способ включает приготовление корундо-кварцевой водной суспензии, где соотношение кварцевого стекла составляет масс, ч.: 0,1-0,3 по отношению к системе корунд-кварцевое стекло, стабилизацию суспензии, формование керамических заготовок методом шликерного литья в гипсовых формах и упрочнение заготовок изделий, в котором упрочнение осуществляют с использованием алюмохромфосфатного связующего, имеющего состав, мас. %: 9-13 - Al2O3; 31-38 - P2O5; 4-7 - Cr2O3; до 1,5 - CrO3 40,5-56 - H2O, которое добавляют в корундо-кварцевую суспензию в конце стадии стабилизации в количестве 2-7% от массы исходной суспензии, с последующей термообработкой заготовок изделий по режиму, включающему нагрев в интервале 20-200°С со скоростью нагрева не более 1,5°С/мин, в интервале 200-300°С - не более 2°С/мин, 300-700°С - не более 3°С/мин, в конце процесса производят выдержку заготовок при 700°С в течение 1 часа.

Способ упрочнения изделий из корундо-кварцевой керамики в системе корунд-кварцевое стекло осуществляют следующим образом.

В шаровую мельницу емкостью 200 л загружают электрокорунд фракции 0-1,0 мм, кварцевое стекло фракции 0,1-0,5 мм, уралитовые мелющие тела и дистиллированную воду в массовом соотношении 5,1-6,9:0,8-2,2:14,4-15,4:1,3-1,4. Помол осуществляют в течение 10-18 ч. При этом суспензия в конце помола должна иметь влажность 12-15 мас. %, плотность 2590-2920 кг/м3 и фракционный состав, об. %: 7-12 для частиц с диаметрами в диапазоне 63-120 мкм; 40-60 для частиц с диаметрами в диапазоне 5-63 мкм; 35-50 для частиц с диаметрами менее 5 мкм. После извлечения суспензии из мельницы, она стабилизируется путем перемешивания в течение 20-30 часов. Затем суспензию добавляют связующее и используют для формования изделий методом отливки в гипсовые формы. Плотность сырой заготовки находится в пределах 2720-3240 кг/м3. Далее осуществляют подвяливание заготовок изделий в комнатных условиях в течение 24-48 ч в зависимости от размеров или сушку изделий.

Упрочнение с помощью раствора алюмохромфосфатного связующего, имеющего состав, мас. %: 9-13 - Al2O3; 31-38 - P2O5; 4-7 - Cr2O3; до 1,5 - CrO3 40,5-56 - H2O, может осуществляться двумя способами.

1) Добавлением в суспензию в конце стадии стабилизации раствора алюмохромфосфатного связующего в количестве 2-7 мас. % от массы суспензии с перемешиванием в течение 1 ч.

2) Выдержкой в течение 1 ч предварительно высушенных заготовок изделий в нагретом до 50°С растворе алюмохромфосфатного связующего.

Во всех случаях упрочнения заготовки изделия последней технологической стадией является термообработка в электрических печах по режиму: нагрев в интервале 20-200°С со скоростью нагрева не более 1,5°С/мин, в интервале 200-300°С - не более 2°С/мин, 300-700°С - не более 3°С/мин, выдержка при 700°С в течение 1 часа.

Конкретный способ и технологические параметры упрочнения с помощью алюмохромфосфатного связующего подбирают в зависимости от габаритов и сложности формы изделия. Однако оптимальные технологические параметры находятся в пределах, указанных выше.

Примеры реализации способа.

Пример 1.

В шаровую мельницу емкостью 200 л загружают электрокорунд фракции 0-1,0 мм, кварцевое стекло фракции 0,1-0,5 мм, уралитовые мелющие тела и дистиллированную воду в массовом соотношении 6,9:0,8:15:1,4. Помол осуществляют в течение 15 ч. При этом суспензия в конце помола имела влажность 14,5 мас. %, плотность 2890 кг/м3 и фракционный состав, об. %: 7,1 для частиц с диаметрами в диапазоне 63-120 мкм; 52,9 для частиц с диаметрами в диапазоне 5-63 мкм; 40,0 для частиц с диаметрами менее 5 мкм. После извлечения суспензии из мельницы производилась стабилизация путем перемешивания в течение 20 часов в мельнице без мелющих тел. Затем в суспензию добавляли раствор алюмохромфосфатного связующее, имеющее состав, мас. %: 12 - Al2O3; 33 - P2O5; 6,5 - Cr2O3; 1,2 - CrO3; 47,3 - H2O, в количестве 5% от массы суспензии. Далее производилось перемешивание в течение 1 ч с последующим формованием изделий (испытательные пластины с размерами, мм: 200×100×20) методом отливки в гипсовые формы. Плотность сырой заготовки составляла 3170 кг/м3. Далее осуществлялось подвяливание заготовок изделий в комнатных условиях в течение 48 ч и термообработка по режиму: нагрев в интервале 20-200°С со скоростью нагрева не более 1,5°С/мин, в интервале 200-300°С - не более 2°С/мин, 300-700°С - не более 3°С/мин, выдержка при 700°С в течение 1 часа.

Усадка после термообработки составила 0,6-0,8%, пористость 5,0-7,4%. Предел прочности на изгиб составил 327 Мпа. Огнеупорность после обжига изделий составила 1720°С.

Пример 2.

В шаровую мельницу емкостью 200 л загружают электрокорунд фракции 0-1,0 мм, кварцевое стекло фракции 0,1-0,5 мм, уралитовые мелющие тела и дистиллированную воду в массовом соотношении 5,1:1,7:15:1,4. Помол осуществляют в течение 17 ч. При этом суспензия в конце помола имела влажность 13,7 мас. %, плотность 2780 кг/м3 и фракционный состав, об. %: 7,8 для частиц с диаметрами в диапазоне 63-120 мкм; 47,2 для частиц с диаметрами в диапазоне 5-63 мкм; 45 для частиц с диаметрами менее 5 мкм. После извлечения суспензии из мельницы производилась стабилизация путем перемешивания в течение 20 часов в мельнице без мелющих тел. Затем в суспензию добавляли раствор алюмохромфосфатное связующее, имеющее состав, мас. %: 10 - Al2O3; 35 - P2O5; 5,5 - Cr2O3; 0,9 - CrO3; 48,6 - H2O, в количестве 6,0% от массы суспензии. Далее производилось перемешивание в течение 1 ч с последующим формованием изделий (испытательные пластины с размерами, мм: 200×100×20) методом отливки в гипсовые формы. Плотность сырой заготовки составляла 2927 кг/м3. Далее осуществлялось подвяливание заготовок изделий в комнатных условиях в течение 48 ч и термообработка по режиму: нагрев в интервале 20-200°С со скоростью нагрева не более 1,5°С/мин, в интервале 200-300°С - не более 2°С/мин, 300-700°С - не более 3°С/мин, выдержка при 700°С в течение 1 часа.

Усадка после термообработки составила 0,7-0,9%, пористость 6,2-8,3%. Предел прочности на изгиб составил 319 МПа. Огнеупорность после обжига изделий составила 1690°С.

Пример 3.

В шаровую мельницу емкостью 200 л загружают электрокорунд фракции 0-1,0 мм, кварцевое стекло фракции 0,1-0,5 мм, уралитовые мелющие тела и дистиллированную воду в массовом соотношении 5,1:2,2:14,5:1,3. Помол осуществляют в течение 14 ч. При этом суспензия в конце помола имела влажность 13,2 мас. %, плотность 2685 кг/м3 и фракционный состав, об. %: 10,4 для частиц с диаметрами в диапазоне 63-120 мкм; 53,9 для частиц с диаметрами в диапазоне 5-63 мкм; 35,7 для частиц с диаметрами менее 5 мкм. После извлечения суспензии из мельницы производилась стабилизация путем перемешивания в течение 20 часов в мельнице без мелющих тел. Затем в суспензию добавляли раствор алюмохромфосфатное связующее, имеющее состав, мас. %: 9 - Al2O3; 38 - P2O5; 6,5 - Cr2O3; 0,5 - CrO3; 46 - H2O, в количестве 3,0% от массы суспензии. Далее производилось перемешивание в течение 1 ч с последующим формованием изделий (испытательные пластины с размерами, мм: 200×100×20) методом отливки в гипсовые формы. Плотность сырой заготовки составляла 2883 кг/м3. Далее осуществлялось подвяливание заготовок изделий в комнатных условиях в течение 48 ч и термообработка по режиму: нагрев в интервале 20-200°С со скоростью нагрева не более 1,5°С/мин, в интервале 200-300°С - не более 2°С/мин, 300-700°С - не более 3°С/мин, выдержка при 700°С в течение 1 часа.

Усадка после термообработки составила 0,8-0,9%, пористость 6,5-8,7%. Предел прочности на изгиб составил 312 МПа. Огнеупорность после обжига изделий составила 1685°С.

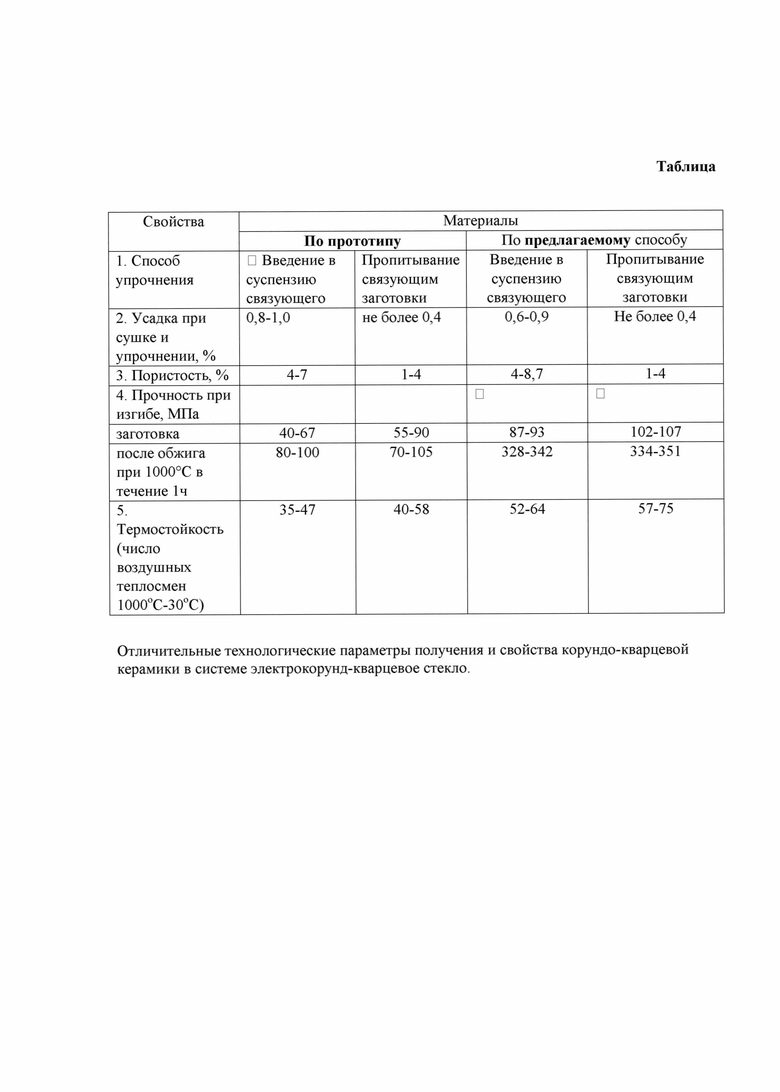

Свойства корундо-кварцевой керамики, и отличительные технологические параметры ее получения, согласно предлагаемому способу, в сравнении с прототипом, приведены в таблице.

Использование предложенного способа упрочнения обеспечивает возможность получения корундо-кварцевой керамики и изделий из нее с прочностью на изгиб не менее 300 МПа без использования стадии высокотемпературного обжига. При этом свойства корундо-кварцевой керамики по предлагаемому способу не уступают другим способам упрочнения. Кроме того, использование алюмохромфосфатного связующего позволяет ингибировать кристаллизацию кварцевого стекла при эксплуатации керамических изделий в условиях высоких температур. Данные эффекты обуславливаются схожестью фосфата алюминия с оксидом алюминия по структуре и свойствам, взаимным ингибирующим действием на процессы кристаллизации, активизацией спекания и упрочнения за счет присутствия в составе соединений фосфора и хрома, более полным вовлечением поверхности зерен в процесс образования связей и, тем самым, повысить их огнеупорность, а исключение высокотемпературного обжига позволяет упростить изготовление крупногабаритных изделий.

Таким образом, задача, поставленная перед изобретением, решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения изделий из кварцевой керамики | 2017 |

|

RU2667969C1 |

| Способ получения кварцевой керамики и изделий из нее | 2016 |

|

RU2640326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТЫХ КЕРАМИЧЕСКИХ И ВОЛОКНИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА | 2013 |

|

RU2514354C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ И ИЗДЕЛИЙ ИЗ НЕЕ | 2008 |

|

RU2380341C1 |

| НАНОМОДИФИЦИРОВАННАЯ КВАРЦЕВАЯ КЕРАМИКА С ПОВЫШЕННОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПРОЧНОСТЬЮ | 2011 |

|

RU2458022C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2012 |

|

RU2515737C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ | 2023 |

|

RU2815703C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ С ПОНИЖЕННОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2012 |

|

RU2513745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| Способ изготовления оболочки антенного обтекателя из кварцевой керамики и установка для его осуществления | 2019 |

|

RU2714162C1 |

Изобретение относится к промышленному производству корундовой керамики, модифицированной неорганическими связующими, и может применяться, преимущественно, для изготовления крупногабаритных керамических изделий, функционирующих в условиях высоких температур. Технический результат заключается в обеспечении прочности заготовок изделий на изгиб не менее 300 МПа без использования высокотемпературного обжига с сохранением огнеупорности, прочности и термостойкости материала. Способ упрочнения изделий из корундо-кварцевой керамики включает приготовление водной корундо-кварцевой суспензии, где количество кварцевого стекла составляет 0,1-0,3 мас.ч. к общей массе системы «электрокорунд-кварцевое стекло», и стабилизацию суспензии. Упрочнение заготовок производят с использованием алюмохромфосфатного связующего, имеющего состав, мас.%: 9-13 Al2O3; 31-38 P2O5; 4-7 Cr2O3; до 1,5 CrO3; 40,5-56 H2O, в количестве 2-7% от массы исходной суспензии, которое добавляют в суспензию в конце стадии стабилизации. Затем производят формование керамических заготовок методом шликерного литья в гипсовых формах с последующей термообработкой. Термообработку осуществляют по режиму, включающему нагрев в интервале 20-200°С со скоростью не более 1,5°С/мин; в интервале 200-300°С – не более 2°С/мин; в интервале 300-700°С – не более 3°С/мин. В завершение осуществляют выдержку заготовок при 700°С в течение 1 часа. 3 пр., 1 табл.

Способ упрочнения изделий из корундо-кварцевой керамики, включающий приготовление водной суспензии, стабилизацию суспензии, формование керамических заготовок методом шликерного литья в гипсовых формах и упрочнение заготовок изделий с использованием связующего, которое добавляют в суспензию в конце стадии стабилизации, с последующей термообработкой заготовок изделий, отличающийся тем, что в корундо-кварцевой водной суспензии массовая доля кварцевого стекла составляет 0,1-0,3 по отношению к системе электрокорунд-кварцевое стекло, упрочнение заготовок производят с использованием алюмохромфосфатного связующего, имеющего состав, мас. %: 9-13 Al2O3; 31-38 P2O5; 4-7 Cr2O3; до 1,5 CrO3; 40,5-56 H2O, а добавку в конце стадии стабилизации осуществляют в количестве 2-7% от массы исходной суспензии, при этом последующую термообработку осуществляют по режиму, включающему нагрев в интервале 20-200°С со скоростью нагрева не более 1,5°С/мин, в интервале 200-300°С - не более 2°С/мин, 300-700°С - не более 3°С/мин и в завершение осуществляют выдержку заготовок при 700°С в течение 1 часа.

| Способ упрочнения изделий из кварцевой керамики | 2017 |

|

RU2667969C1 |

| ВЫСОКОГЛИНОЗЕМИСТАЯ ВЯЖУЩАЯ СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2005 |

|

RU2301211C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1978 |

|

SU767076A1 |

| Устройство для контактного нагрева плоских металлических изделий | 1980 |

|

SU964010A1 |

| US 9422201 B2, 23.08.2016 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕЙ ПЕНОКЕРАМИКИ | 2006 |

|

RU2304568C1 |

Авторы

Даты

2020-02-05—Публикация

2019-02-25—Подача