Изобретение относится к области ядерной техники, а именно к способам удаления металлических покрытий с поверхностей деталей из радиоактивных металлов и сплавов перед их утилизацией с использованием технологических операций переплавки.

Для удаления покрытий с поверхности деталей из радиоактивных материалов в настоящее время наиболее широко применяются «мокрые» способы, основанные на использовании кислот, щелочей, органических растворителей, а также «сухие» способы механической обработки с образованием больших объемов стружки, содержащей радиоактивные материалы. Известен способ удаления радиоактивных загрязнений, включающий обработку поверхности и дополнительную обработку (а.с. РФ №1797387, МПК G21F 9/28, опубл. 10.02.1997 г.). Обработку проводят путем нанесения пленкообразующего состава на основе поливинилового спирта и глицерина. При этом в пленкообразующий состав вводят тонкоизмельченный клиноптилолит и химические вещества при определенном соотношении компонентов. После чего сформированное покрытие обрабатывают раствором реагентов, вызывающих реакцию разложения (дополнительная обработка), и удаляют. Данное изобретение предназначено для химической очистки и дезактивации поверхностей строительных материалов и повышает эффективность дезактивации путем увеличения сорбционной способности дезактивирующего покрытия и облегчения его последующего удаления с дезактивируемой поверхности.

Однако применение данного способа для удаления покрытий с указанных деталей приведет к образованию больших количеств жидких радиоактивных отходов и тем самым затруднит решение вопросов защиты окружающей среды от загрязнений.

Также известен способ удаления покрытия с металлической поверхности, включающий высокочастотный индукционный нагрев и обработку поверхности (п. РФ №2215595, МПК В08В 7/00, 3/12, опубл. 10.11.2003 г.). Высокочастотный индукционный нагрев граничного слоя металлической поверхности, обращенной к покрытию или к связующей пленке покрытия, производят в ультразвуковом диапазоне частот. Нагрев граничного слоя покрытия или связующей пленки от граничного слоя металлической поверхности происходит за счет теплопроводности до температуры, при которой сцепление граничного слоя или связующей пленки с металлической поверхностью ослабевает или нарушается. Удаление покрытия или связующей пленки осуществляют, воздействуя на покрытие ультразвуковыми колебаниями. При этом индукционную и ультразвуковую обработку производят на одной и той же частоте, для чего используют один и тот же высокочастотный генератор, а рабочий ультразвуковой инструмент располагают в непосредственной близости от индуктора, перемещая его вместе с индуктором.

Способ позволяет удалять неметаллическое покрытие или связующие неметаллические пленки с тонких металлических изделий в виде листов, в частности алюминиевых, обеспечивая высокую чистоту очищенной металлической поверхности.

Однако применение этого способа для удаления металлических покрытий с изделий (деталей), имеющих более сложную конструкцию, не обеспечит получения требующихся положительных результатов.

Наиболее близким аналогом заявляемого изобретения, выбранным в качестве прототипа, является способ удаления металлических покрытий с поверхности деталей из радиоактивного химически активного металла, включающий нагрев деталей до образования интерметаллидных соединений, обработку деталей и дополнительную (окончательную) обработку (п. РФ №2502567, МПК В08В 7/00, опубл. 27.12.2013 г.). Способ предназначен для удаления металлических покрытий, нанесенных гальваническим методом. Обрабатываемые детали нагревают и выдерживают в диапазоне температур 600-650°C в течение не менее 3 часов, после этого осуществляют химическую очистку поверхностей деталей от термически-деформированных слоев гальванических комбинированных покрытий с использованием кислотных растворов травления на основе соединений из группы минеральных кислот в сочетании с механической обработкой и окончательно обрабатывают детали в растворе серосодержащего органического соединения в легколетучем растворителе для формирования защитного слоя толщиной не менее 10 мкм.

Данный способ обеспечивает повышение эффективности процесса и необходимую полноту удаления слоев комбинированных гальванических металлопокрытий, а также защиту поверхностей деталей из радиоактивных материалов и химически активного металла от повторного окисления на открытом воздухе и снижение экологической нагрузки на окружающую среду.

Однако нагрев деталей до 600-650°C с последующей выдержкой в течение не менее 3 часов для снижения прочности сцепления покрытия с основой (поверхностью детали) требует значительных энергетических затрат. Последующие химические обработки деталей после указанного нагрева приводят к образованию больших количеств жидких радиоактивных отходов, существенно затруднят в производственных условиях соблюдение норм экологической безопасности.

Современные тенденции развития технологий удаления покрытий характеризуются отказом от «мокрых» способов, требующих больших капитальных затрат и приводящих, как правило, к образованию больших количеств жидких радиоактивных отходов, а также существенными ограничениями в использовании механической обработки.

Удаление покрытий с деталей перед утилизацией необходимо осуществлять с целью воспроизводимого получения требуемого уровня физических свойств и, соответственно, необходимых характеристик материалов, которые, как известно, можно обеспечить лишь только при заданном низком содержании примесей в чистой металлической шихте и в оборотном металле. Известно, что даже незначительные количества примесей, таких, например, как Si, Al, Fe и С, существенно влияют на технологические и физико-механические свойства урана и других радиоактивных металлов.

Отмеченные недостатки свидетельствуют о том, что задача разработки более эффективных способов удаления металлических покрытий с поверхности деталей из радиоактивных металлов и сплавов до сих пор остается актуальной.

Задача, на решение которой направлено данное изобретение, - создание универсального «сухого» способа удаления металлических покрытий с поверхности деталей из радиоактивных металлов и сплавов, отличающегося высоким уровнем экологической безопасности, малыми энергетическими затратами и существенным уменьшением времени обработки деталей.

Поставленная задача решается за счет того, что в способе удаления металлического покрытия с поверхности деталей из радиоактивных металлов и сплавов, включающем нагрев деталей до образования интерметаллидных соединений, обработку деталей, а при необходимости и дополнительную обработку, согласно изобретению нагрев выполняют в вакуумной камере импульсными токами высокой частоты при определенном количестве циклов до образования интерметаллидных соединений, обработку проводят сверхзвуковым потоком инертного газа с контролем полноты удаления покрытия, а дополнительную обработку проводят сверхзвуковым потоком инертного газа, содержащим порошок корунда.

Всей совокупностью перечисленных признаков обеспечивается качественное удаление металлических покрытий с поверхностей деталей из радиоактивных металлов и сплавов. Это достигается следующим образом: импульсный высокочастотный нагрев, состоящий из определенного количества циклов, позволяет нагревать до необходимой температуры только покрытие и приповерхностный слой, оставляя саму деталь сравнительно холодной. При этом происходит интенсивное диффузионное взаимодействие между покрытием и материалом детали, что, в свою очередь, приводит к образованию на межфазной границе хрупких интерметаллидных соединений.

Как известно («Термоциклическая обработка: технология, структура и свойства металлических материалов», Федюкин В.К., Л., ЛФ ИПМаш АН СССР, 1991, с. 17), если на диффундирующее вещество действует в процессе диффузии какая-то внешняя «сила», то на поток вещества накладывается некоторый поток частиц, вызванный действием внешнего силового поля. В результате образуется, так называемый, вынужденный поток частиц (вынужденная диффузия). Одной из разновидностей вынужденной диффузии в поле внешних сил является термодиффузия - вынужденная диффузия под действием градиента температур. Таким образом, в предлагаемом способе действующий при нагреве градиент будет дополнительно ускорять образование интерметаллидных соединений за счет интенсификации диффузионного взаимодействия между поверхностью детали и покрытием, значительно сокращая время проведения способа.

Как следствие, происходит уменьшение прочности сцепления покрытия с деталью (адгезии), резкое возрастание прочностных свойств покрытия и, соответственно, резкое уменьшение его деформационной способности. Все это приводит к образованию в покрытии дефектов в виде микротрещин и к самопроизвольному отслоению большей части покрытия под воздействием термических напряжений, возникающих при нагреве и охлаждении. Оставшуюся часть покрытия удаляют посредством обработки сверхзвуковым потоком инертного газа и, при необходимости, повторяют обработку сверхзвуковым потоком инертного газа, содержащим порошок корунда. При этом повторной обработке подвергаются только те участки поверхностей детали, на которых имеется не в полной мере удаленное покрытие.

Разработанный способ обеспечивает получение требуемого результата с минимальными затратами энергии и с существенным уменьшением длительности процесса термической обработки, так как необходимо осуществлять импульсный высокочастотный нагрев только покрытия и приповерхностного слоя детали.

Кроме того, применение импульсного высокочастотного нагрева покрытия и приповерхностного слоя эффективно замедляет диффузионное проникновение компонентов покрытия в материал детали. Это, в свою очередь, уменьшает толщину диффузионного слоя детали, который необходимо удалять вместе с покрытием, и, тем самым, создаются благоприятные условия для уменьшения количества материала детали, удаляемого вместе с покрытием.

Существенным достоинством разработанного способа является то, что при его применении образуется лишь малое количество твердых радиоактивных отходов и, тем самым, в производственных условиях обеспечивается высокий уровень экологической безопасности.

Таким образом, решена задача создания универсального «сухого» способа удаления металлических покрытий с поверхностей деталей из радиоактивных металлов и сплавов, который обеспечивает, наряду с существенным уменьшением энергетических затрат и времени обработки каждой детали, высокий уровень экологической безопасности.

Для более благоприятных условий удаления тонких покрытий предварительно наносят дополнительное металлическое покрытие, аналогичное удаляемому.

При проведении анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации, и при выявлении источников, содержащих сведения об аналогах заявленного изобретения, не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам данного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволило выявить совокупность существенных отличительных признаков от прототипа, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию «новизна».

Для проверки соответствия заявленного изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. В результате поиска не выявлены технические решения с этими признаками. На этом основании можно сделать вывод о соответствии заявляемого изобретения условию «изобретательский уровень».

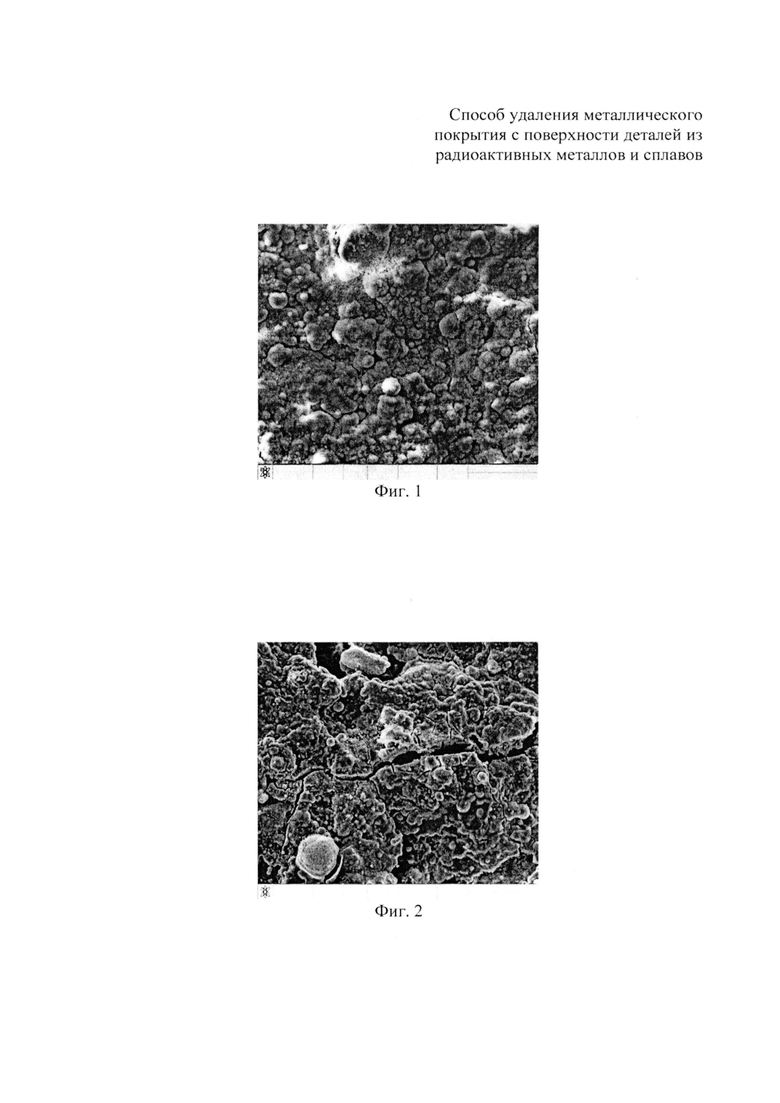

На фиг. 1 представлено электронно-микроскопическое изображение фрагмента поверхности образца в исходном состоянии при увеличении ×1000.

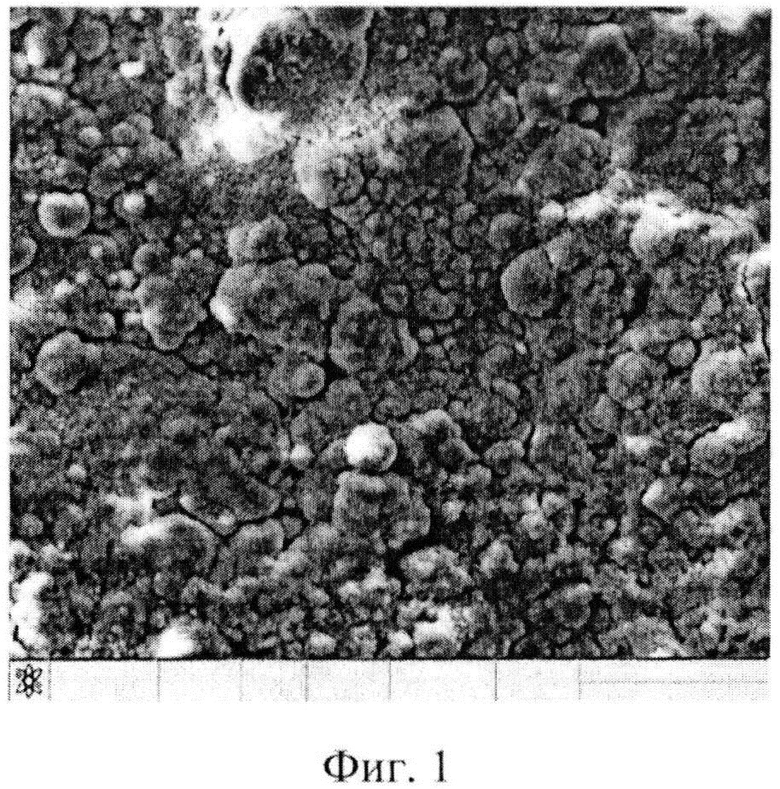

На фиг. 2 на представлено электронно-микроскопическое изображение фрагмента поверхности образца после термообработки при увеличении ×1000.

Способ осуществляют следующим образом.

Детали, подлежащие обработке, загружают в вакуумную камеру установки, предназначенной для их нагрева с использованием токов высокой частоты. После этого осуществляют подготовку вакуумной камеры к работе (вакуумирование и контроль герметичности камеры). Для образования на межфазной границе между материалом деталей и покрытием хрупких интерметаллидных соединений выполняют нагрев деталей импульсными токами высокой частоты. При этом нагрев проводится циклами, количество которых определяется для различных деталей экспериментально, контролируя такие параметры режима, как скорость нагрева, температура нагрева и скорость охлаждения.

Таким образом, импульсный индукционный нагрев проводят при определенном количестве циклов до образования интерметаллидных соединений между материалом деталей и покрытием. Оптимальное количество нагревов и охлаждений (термоциклов) определяется, исходя из того, чтобы нагрев шел только металлического покрытия и приповерхностного слоя детали под покрытием для образования интерметаллидных соединений, уменьшающих прочность сцепления покрытия с деталью. В результате нагрева происходит резкое возрастание прочностных свойств покрытия и, соответственно, резкое уменьшение его деформационной способности, которое проявляется в образовании дефектов в покрытии в виде микротрещин и, как следствие, происходит самопроизвольное отслоение большей части покрытия под воздействием термических напряжений, возникающих при нагреве и охлаждении.

После этого детали извлекают из вакуумной камеры и проводят обработку поверхности детали сверхзвуковым потоком инертного газа для удаления оставшихся фрагментов покрытия, возникших после предыдущего импульсного высокочастотного нагрева металлического покрытия и приповерхностного слоя детали. Контроль полноты удаления осуществляют по соответствующим методикам. После такой обработки отслоившиеся частицы покрытия представляют собой твердые радиоактивные отходы.

Далее определяются участки поверхности деталей, на которых имеется не в полной мере удаленное покрытие. Эти участки, при необходимости, подвергаются дополнительной обработке сверхзвуковым потоком инертного газа, содержащим частицы порошка корунда, которые после обработки незначительно увеличивают количество образующихся отходов.

Для более эффективного удаления тонких покрытий на поверхность детали, подлежащей обработке, может предварительно наноситься дополнительное металлическое покрытие, которое аналогично удаляемому металлическому покрытию. Это особенно важно для удаления разнотолщинных покрытий с деталей, имеющих места с резкими изменениями их геометрической формы.

На предприятии были проведены эксперименты с образцами из материала на основе урана-238, имеющими диаметр 20 мм и толщину 2 мм, на поверхности которых было предварительно нанесено методом КИБ (конденсации с ионной бомбардировкой) многослойное покрытие на основе алюминия толщиной ≈17 мкм. На фиг. 1 представлена фотография образца до удаления покрытия.

Для удаления покрытия образцы нагревали импульсным током высокой частоты до температур в диапазоне 600°C - 650°C с целью образования интерметаллидных соединений и дефектов в покрытии в виде микротрещин и отслоений (фиг. 2). Для образования дефектов потребовалось 5 импульсов. Общая длительность процесса нагрева составила 5,5 минут. После этого образцы обрабатывали сверхзвуковым потоком инертного газа с использованием установки «Димет-405» для удаления фрагментов покрытия, имеющих слабое сцепление с подложкой. После контроля полноты удаления покрытия провели дополнительную обработку образцов сверхзвуковым потоком инертного газа, имеющим в своем составе порошок корунда, также с помощью установки «Димет-405».

Ранее было экспериментально установлено, что обработка покрытий на деталях сверхзвуковым потоком инертного газа, содержащего порошок корунда, способна удалять покрытия и без применения предварительной термообработки. Однако при этом потребуется израсходовать большее количество корунда и, тем самым, соответственно увеличить массу твердых радиоактивных отходов, подлежащих захоронению, а также затратить большее количество времени для обработки.

Преимуществом данного изобретения является отказ от применения «мокрых» методов и методов обработки резанием с образованием стружки, а также отсутствие жидких радиоактивных отходов, загрязняющих окружающую среду.

Таким образом, при использовании способа по заявляемому изобретению, представленные данные свидетельствуют о выполнении следующей совокупности условий:

- процесс, воплощающий заявленный способ при его осуществлении, предназначен для использования в различных отраслях промышленности, в том числе и для снятия покрытий с деталей из любых металлических материалов;

- для заявляемого способа в том виде, в котором оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления.

Следовательно, заявляемый способ соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования интерметаллидных покрытий системы Ti-Al на поверхностях из алюминиевых сплавов | 2017 |

|

RU2705819C2 |

| Способ формирования на титановых сплавах приповерхностного упрочненного слоя | 2018 |

|

RU2705817C1 |

| СПОСОБ МОДИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО | 2009 |

|

RU2425907C2 |

| Способ формирования на быстрорежущей стали покрытия системы титан - оксиды титана | 2022 |

|

RU2789262C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| Способ пайки деталей из разнородных металлов | 2024 |

|

RU2840136C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| СПОСОБ КОНСЕРВАЦИИ МЕТАЛЛОВ | 2016 |

|

RU2635145C1 |

| СПОСОБ УДАЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ С ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ РАДИОАКТИВНОГО ХИМИЧЕСКИ АКТИВНОГО МЕТАЛЛА | 2012 |

|

RU2502567C1 |

| Способ получения керамоматричного покрытия на стали, работающего в высокотемпературных агрессивных средах | 2018 |

|

RU2678045C1 |

Изобретение относится к области ядерной техники, а именно к способам удаления металлических покрытий с поверхностей деталей из радиоактивных металлов и сплавов перед их утилизацией с использованием технологических операций переплавки. Способ удаления металлического покрытия с поверхности деталей из радиоактивных металлов и сплавов включает нагрев деталей до образования интерметаллидных соединений, обработку деталей, а при необходимости и дополнительную обработку. Нагрев выполняют в вакуумной камере импульсными токами высокой частоты при определенном количестве циклов до образования интерметаллидных соединений, обработку проводят сверхзвуковым потоком инертного газа с контролем полноты удаления покрытия, а дополнительную обработку проводят сверхзвуковым потоком инертного газа, содержащим порошок корунда. Изобретение позволяет создать универсальный “сухой” способ удаления металлических покрытий. 1 з.п. ф-лы, 2 ил.

1. Способ удаления металлического покрытия с поверхности деталей из радиоактивных металлов и сплавов, включающий нагрев деталей до образования интерметаллидных соединений, обработку деталей, а при необходимости и дополнительную обработку, отличающийся тем, что нагрев выполняют в вакуумной камере импульсными токами высокой частоты при определенном количестве циклов до образования интерметаллидных соединений, обработку проводят сверхзвуковым потоком инертного газа с контролем полноты удаления покрытия, а дополнительную обработку проводят сверхзвуковым потоком инертного газа, содержащим порошок корунда.

2. Способ удаления металлического покрытия с поверхности деталей из радиоактивных металлов и сплавов по п. 1, отличающийся тем, что предварительно наносят дополнительное металлическое покрытие, аналогичное удаляемому.

| СПОСОБ УДАЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ С ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ РАДИОАКТИВНОГО ХИМИЧЕСКИ АКТИВНОГО МЕТАЛЛА | 2012 |

|

RU2502567C1 |

| Способ очистки поверхностей | 1987 |

|

SU1500399A1 |

| Способ очистки металлических поверхностей | 1990 |

|

SU1747213A1 |

| JP 04235391 A, 10.01.1992. | |||

Авторы

Даты

2018-01-09—Публикация

2016-10-05—Подача