Изобретение относится к машиностроению и может быть использовано при изготовлении деталей пайкой из разнородных металлов в промышленном производстве.

Разнородные материалы, такие как сталь ВНС-16 и БРХ-0,8 применяют при изготовлении биметаллических конструкций, например, камеры жидкостного ракетного двигателя (ЖРД).

Камера ЖРД состоит из двух оболочек, наружная высоколегированная сталь ВНС-16, а внутренняя - медный жаропрочный сплав БРХ-0,8. Скрепляют их с помощью пайки, используя медно-серебряный припой. Соединение оболочек пайкой позволяет получить каналы между оболочками камеры ЖРД для обеспечения циркуляции потока охлаждающего компонента топлива, что предохраняет от перегрева внутреннюю (огневую) оболочку в процессе работы ЖРД.

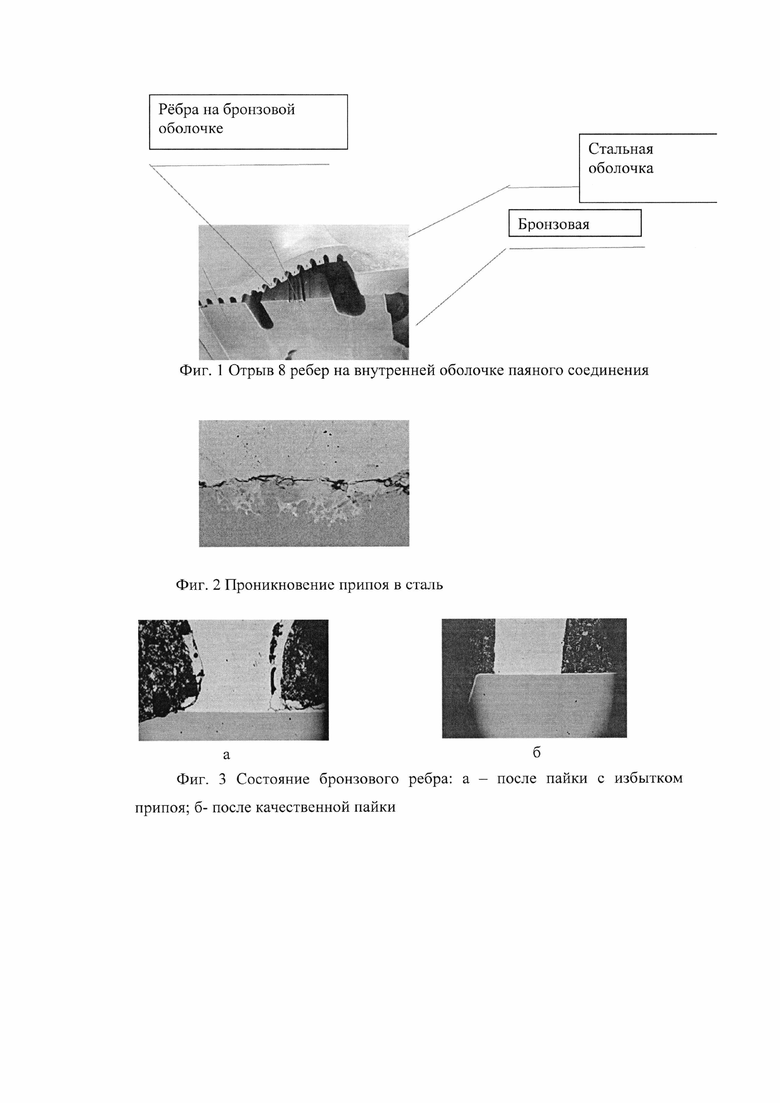

Многолетнее использование пайки в ракетном двигателестроении продемонстрировало высокое качество и надежность паяных узлов, обеспечило безаварийность их эксплуатации в составе ЖРД. Тем не менее, наблюдаются случаи отрыва ребер по паяному шву от внутренней поверхности внешней оболочки камеры ЖРД. (фиг. 1).

Из описания к авторскому свидетельству СССР №353798, опубл. 09.10.1972 г., МПК В23К 1/04 известен способ пайки магниевых сплавов. Он состоит в том, что между соединяемыми поверхностями деталей помещают металлы, образующие с магнием эвтектику. Нагревают детали методом сопротивления с приложением давления. Повышение качества паяного шва достигается путем образования в зоне контакта деталей паровой фазы, уносящей из зоны нагрева избыток жидкого металла и неметаллических включений. Нагрев осуществляют при постоянно увеличивающемся давлении поджатия деталей. Такой режим пайки позволяет обеспечить контакт соединяемых поверхностей, но не обеспечивает прочность паяного соединения. Недостатком является испарение составляющих (легирующих) элементов припоя.

Из статьи «К оценке разрушения элементов конструкции ЖРД при пайке КС», книга « ТРУДЫ» ГДЛ ОКБ, Москва 2008, с. 196 для уменьшения эффекта хрупкого разрушения материала наружной оболочки камеры сгорания (КС) рекомендовано на оболочку в местах пайки наносить барьерное никелевое покрытие или применять припои с температурой плавления близкой к температуре пайки. Более того в этой же статье рекомендован способ, способствующий достижению однофазной структуры материала наружной оболочки перед пайкой КС и способ релаксации остаточных возникающих напряжений при пайке.

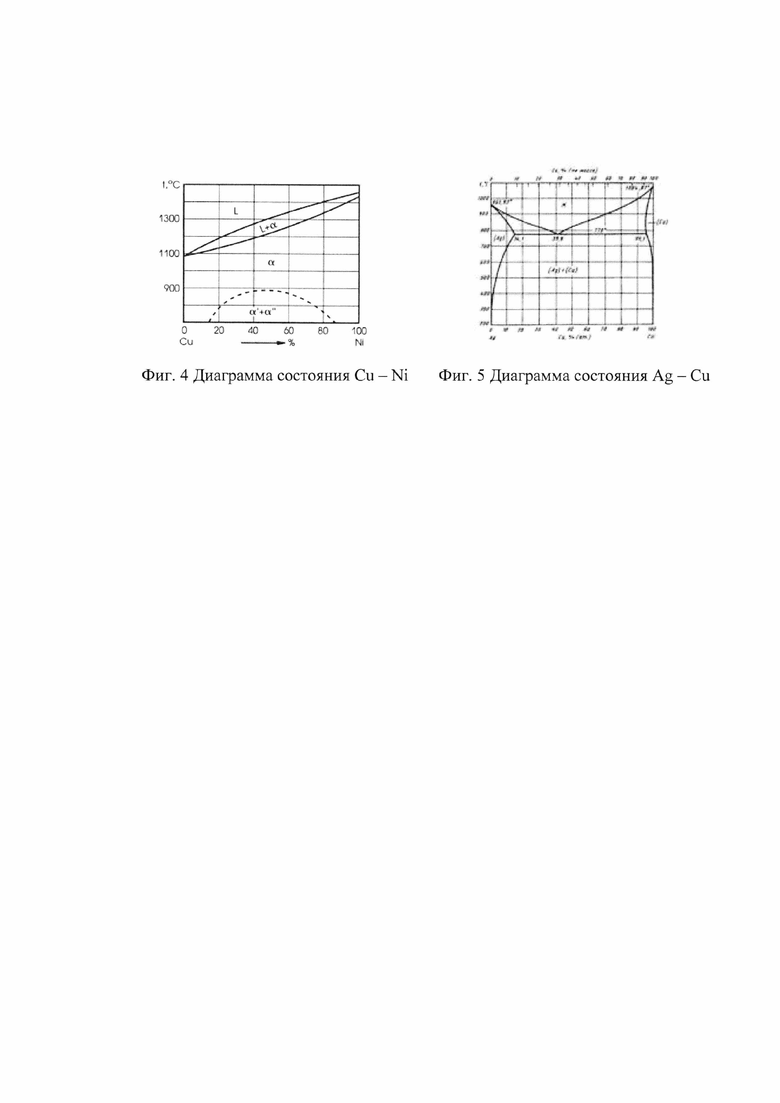

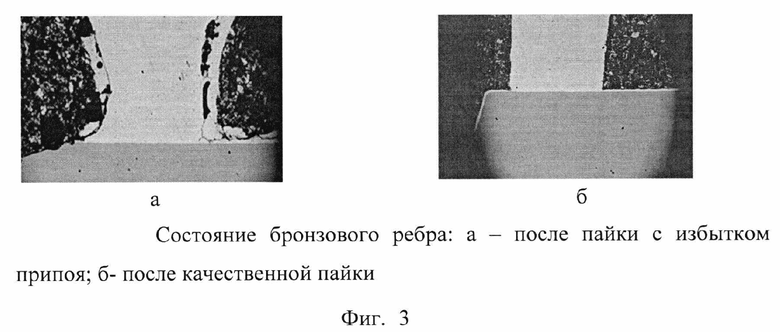

Указанные способы позволяют обеспечить пайку камеры ЖРД, но не обеспечивают надежность работы камеры ЖРД в процессе эксплуатации ракетоносителя, так как появляется возможность возникновения эрозии паяемых материалов и образование трещин в паяемых металлах, (фиг. 1, 2 и 3).

Никелевое покрытие является необходимым условием для предотвращения появления хрупкости и трещин в стали вследствие воздействия жидкометаллического расплава припоя на сталь в процессе пайки. И тем не менее, при наличии никеля в местах отрыва ребер (фиг. 1), обнаружено в отдельных местах проникновение припоя в сталь (фиг. 2), а также растворение ребер в расплаве припоя (фиг. 3).

Из анализа дефектных мест следует, что проникновение припоя в сталь связано с заниженной толщиной никелевого покрытия, а растворение ребра - является свидетельством завышенного содержания серебра в припое при пайке КС.

Известен «Способ пайки двухслойных изделий» (RU 2104838, опубл. 20.02.1998 г., МПК В23К 1/00), при котором по местам пайки каждой из деталей наносили никелевое покрытие, сборку изделия осуществляли с серебряным припоем, пайку проводили в атмосфере инертного газа аргона.

Недостатком известного способа пайки являются:

- образование хрупкой прослойки интерметаллидов и как следствие низкая прочность паяного шва при механических нагрузках в агрессивных средах;

- возникновение значительной пластической деформации тонкостенных деталей.

Наиболее близким по технической сущности к предлагаемому способу пайки изделий является «Способ пайки изделий из стали, меди и медных сплавов серебросодержащими припоями» (RU 2511722, опубл. 10.04.2014), включает пайку изделий из стали и/или меди или медных сплавов серебросодержащими припоями толщиной 0,05-2,5 мкм, основанный на нанесении на паяемую поверхность изделий гальванического никеля толщиной 21-30 мкм, осуществлении медленного нагрева до температуры 550-800°С в вакууме с выдержкой в течение 30-40 минут, повышении температуры до 650-950°С с выдержкой в течение 6-10 минут, быстром снижении температуры до 600°С, остывании деталей вместе с печью до комнатной температуры.

Недостатками данного способа являются:

- нарушение теплопроводности из-за нерастворимости полностью никелевого покрытия.

- недостаточная прочность пайки.

- расклинивание стали, эрозия материала из медного сплава.

Технический результат, достигаемый при осуществлении предлагаемого изобретения, заключается в повышении надежности паяной конструкции за счет предотвращения появления хрупкой структуры в стали при сохранении высокой прочности паяного соединения и предотвращения возникновения трещин в стали при воздействии на нее расплава припоя в процессе пайки.

Эксплуатационными свойствами паяных камер ЖРД являются такие свойства, как высокая прочность паяного соединения при достаточной пластичности и отсутствии трещин в стальной оболочке камеры. Однако получить комплекс таких свойств является весьма сложной задачей.

Решение ее стало возможным при сочетании оптимального управления свойствами металла и припоя, и применения оптимальной толщины барьерного покрытия.

Для достижения технического результата при пайке биметаллических конструкций, выполненных из стали и меди или медных сплавов осуществляют следующие операции. Перед процессом пайки предварительно удаляют жировые загрязнения и окисную пленку. На поверхность детали из стали наносят покрытие из гальванического никеля толщиной 5-7 мкм с последующим нанесением слоя чистой меди толщиной 10-14 мкм в соотношении никеля к меди 1:2, на паяемую поверхность детали из меди или медного сплава наносят слой чистой меди толщиной 16-20 мкм с последующим нанесением слоя серебра толщиной 8-10 мкм в соотношении меди к серебру 2:1, при этом общую толщину слоев меди к слою серебра устанавливают 3,5 к 1. Предварительный нагрев сборки деталей проводят в вакууме до температуры 740-750°С с выдержкой в течение 20-25 минут, температура пайки составляет 960-970°С с длительностью выдержки в течение 30-35 минут, далее охлаждают спаянные детали до 700-710°С в среде инертного газа, делают выдержку 20-25 минут с последующим охлаждением спаянных деталей вместе с печью до комнатной температуры.

Известно, что на поверхности деталей после механической обработки присутствуют различного вида загрязнения и одновременно существуют окислы, имеющие прочное сцепление с металлом. Их присутствие препятствует обеспечению качественной пайки. Причина заключается в нарушении смачивания поверхностей расплавом припоя и, соответственно, его растекаемости по поверхностям деталей. А это приводит к отсутствию связи между паяемыми материалами и расплавом припоя.

Для удаления загрязнений и окислов в производстве применяют обработку поверхностей с помощью гальванического способа, имеющего широкое применение в производстве ЖРД.

С помощью химического способа удаляют жировые загрязнения минерального происхождения: смазки, полировальные пасты и минеральные масла, используя органические растворители растительного и животного происхождения, например, промывкой в водных растворах щелочей и их солей. Для усиления эмульгирующего действия щелочных растворов в них добавляют поверхностно-активные вещества (ПАВ), например, соли аминов, мыла карболовых кислот, алкилсульфаты и т.д.

Для удаления окисной пленки применяют анодное травление. Осуществляют его в 10%-ном водном растворе серной кислоты при плотности тока 10-20 А/дм2 в течение 2-10 минут при комнатной температуре. В качестве катодов применяют свинцовые пластины или пластины из нержавеющей стали. Допускается снятие окисной пленки при химическом травлении в водном растворе 4%-ной азотной кислоты и 36%-ной соляной кислоты. Температура раствора 35-50°С, продолжительность травления 3-6 мин.

Оптимальным припоем для скрепления конструкций является медно-серебряный. Наносят его на паяемые поверхности гальваническим способом в виде покрытий. На бронзовую внутреннюю стенку - медь + серебро. Толщина их составляет: медь - до 20 мкм, а серебро поверх меди толщиной не более 10 мкм. На сталь наносят вначале никель толщиной 5-7 мкм, а поверх него, медь - до 14 мкм.

В процессе пайки серебро, находящееся между слоями меди, взаимодействует с нею, образуя жидкую фазу - медно-серебряную эвтектику (температура образования эвтектики 779°С). Пайку осуществляют в интервале температур 960…970°С. Следовательно, обеспечение указанных толщин - никеля и серебра является очень важным в обеспечении качественной пайки КС. Поэтому большое место занимала соотнесенность выбора толщины никеля по отношению к серебру. В такой ситуации истинным документом в понимании взаимной их связи явились диаграммы состояния медь-никель (фиг. 4) и медь-серебро (фиг. 5), поскольку эти пары с нагревом до Т=779°С (при этой температуре появляется жидкая медно-серебряная фаза) начинают взаимодействовать.

Медь и никель неограниченно растворимы как в жидком, так и в твердом состоянии (источник - Хансен М., Андерко К. «Структура двойных сплавов»). Никель-медный сплав однофазен во всем интервале составов. Полиморфные превращения или образование промежуточных фаз в твердом состоянии не наблюдаются. Диаграмма состояния Си - Ni показана на фиг. 4. Структура всех двойных медно-никелевых сплавов - твердый раствор этих элементов. Кристаллическая решетка - гранецентрированная кубическая. Диаграмма состояния Ag - Cu относится к системам эвтектического типа с ограниченной растворимостью компонентов друг в друге. Температура эвтектического равновесия (Ag)+(Cu) составляет 781°С. Эвтектика содержит 39,8% (ат.) Cu. Максимальная растворимость Cu в (Ag) равна 13,6% (ат.), а максимальная растворимость Ag в (Cu) - 4,9% (ат.). (Источники: Банных О. А., Будберг П.Б., Алисова С.П. и др. Металлургия, 1986 г.).

Серебро с никелем весьма ограниченно растворимы друг в друге в жидком состоянии. Монотектическая температура равна 1435°С.

Из приведенных данных диаграмм состояния толщину никелевого покрытия устанавливали в пределах 5-7 мкм., а толщину серебра - от 8-10 мкм. Их размеры являются оптимальными. Никель, с одной стороны, при пайке диффундирует в сталь, с другой, контактируя с медью в процессе диффузии, способствует образованию прослойки, состоящей из никеля, меди и частично серебра. Чтобы спрогнозировать начальный результат взаимодействующих элементов: стали, никеля и припоя (медь-серебро), потребовалось привлечение теории химической связи. Необходимость в этом вызвана тем, что именно на стадии плавления припоя уже происходит перегруппировка атомов с перекрытием орбиталей валентных электронов паяемого металла (стали), никеля и расплава припоя. Следовательно, в этот начальный момент процесса взаимодействия твердого тела с жидким припоем при определенных условиях возможно образование химических соединений на границе их раздела.

Известно, что свободные электроны легко перемещаются внутри металла и не могут покинуть его поверхность в связи с существующим барьером. Таким барьером, удерживающим электроны вблизи поверхности стали и никеля, является электрическое поле. Физики считают, что в поверхностном их слое (на границе) электроны находятся в потенциальной яме и выбраться им оттуда можно лишь при достаточной энергии, воздействующей на них, или при сближении контактируемых поверхностей на расстояние не менее 4-х атомных. Из-за невозможности выхода наружу поверхности, они образуют у поверхности электронное облако, которое с одной стороны оттесняет электроны вглубь стали и никеля, а с другой стороны создает условия для образования приповерхностного ионного слоя с избыточным положительным зарядом. Поэтому вблизи поверхности металла образуется двойной электрический слой из ионов и электронного облака.

Сближение соединяемых металлов при пайке до их контакта (уровень, менее 4-х атомных расстояний, а затем нагрев их, позволяют обеспечить взаимное перемещение электронов между металлами и приповерхностными ионами никеля со сталью. Слияние поверхностей приводит к образованию общей структуры между металлами.

Таким образом, при содержании никеля в пределах 5-7 мкм в зоне контакта со сталью образуется твердый раствор, предотвращающий появление хрупких фаз. Представляет он собой микрослой, состоящий из никеля - медь с вкраплениями серебра. Служит он как амортизатор, предотвращающий хрупкость в стали и появление в ней же трещин при пайке, тогда как оптимальное количество серебра способствует образованию прочного паяного соединения (медь + серебро + вкрапления никеля), исключающего эрозию ребер. Помимо того, необходимость в выбранной толщине никелевого покрытия связано с предотвращением появления в поверхностном слое стали хрупкой прослойки на границе с паяным швом. Появление ее обусловлено тем, что при толщине никеля менее 5 мкм, начиная с 779°С, когда появляется жидкая фаза, происходит избирательное растворение никеля. Медь при контакте с никелем образуют неограниченные твердые растворы. Серебро - элемент припоя при отсутствии барьера (никелевого покрытия) диффундирует в сталь. При этом на границе происходит перераспределение содержания основных элементов в стали; концентрация хрома увеличивается, а железа уменьшается.

Начавшаяся перестройка в химсоставе в процессе пайки сохраняется. А при охлаждении в структуре наблюдаются изменения. Особенно заметным является выделение карбидной фазы Cr23C6 из твердого раствора матрицы (при t=800°С ее содержание в стали составляет 1,21%). Причем по данным фазового анализа, в поверхностном слое стали после пайки конструкции (в зоне взаимодействия с расплавом) содержится больше этой фазы, чем в объеме металла. Связано это с тем, что условия для образования карбидов в поверхностном слое более благоприятные, чем в объеме стали, поскольку растворимость углерода в α-фазе значительно меньше, чем в γ-фазе.

Кроме этого, появлению повышенного количества карбидов в α-фазе способствуют также напряжения, уровень которых в поверхностном слое выше, чем в объеме металла. Как известно, напряжения интенсифицируют эти процессы.

Вместе с тем, выделение карбидов Cr23C6 из твердого раствора приводит к обеднению хромом и углеродом α-фазы. Это основано на том, что концентрация выделившихся карбидов в α-фазе больше, чем в γ-фазе. Так как в системе должно существовать термодинамическое равновесие, то обедненная α-фаза пополняется этими элементами из γ-фазы. Диффузия же хрома и углерода из γ- в α-фазу приводит к образованию в γ-фазе вакансий. Увеличению их концентрации в γ-фазе способствует также пластическая деформация объемных слоев металла, поскольку при высокой температуре ограничения для ее осуществления незначительны.

Наличие избытка вакансий в γ-фазе, граничащей с α-фазой, приводит к диффузии в γ-фазу потока атомов железа, вызывающего уменьшение концентрации железа в поверхностном слое стали. Предположение о вакансионном обмене атомов железа и хрома согласуется с данными существующих работ.

Влияние α-железа и химических соединений (карбидной фазы) на прочность спая наглядно иллюстрируют данные исследований. Роль α-фазы можно объяснить тем, что как медь, так и серебро (элементы припоя) не образуют соединений с железом являющимся основой α-фазы. Помимо этого, серебро нерастворимо в твердом железе, а растворимость меди составляет примерно 1%. Со вторым элементом α-фазы - хромом компоненты припоя также не образуют никаких соединений (исключение температура пайки).

Таким образом, можно заключить, что все эти факторы, дополняя друг друга, влияют на прочность связи паяной сборочной единицы на границе их раздела (сталь - закристаллизовавшийся расплав - бронза)

Из опыта известно, что серебро играет ключевую роль в формировании паяного слоя, представляющего собой смесь медно - серебряной эвтектики. Недостаток серебра, менее 5 мкм, естественно, означает отсутствие паяного соединения между оболочками из стали и медного сплава (остаются следы нерастворившейся меди на поверхности стали). Также опасен и слишком толстый слой серебра, поскольку он может привести к эрозии ребер охлаждающих каналов. Уменьшение сечения ребер и отсутствие галтелей в конечном счете заметно снижает уровень надежности работы КС.

Таким образом, в отличие от никелевого покрытия, у которого критическим является слишком малая толщина, у серебряного опасны как чрезмерно малая, так и чрезмерно большая толщина покрытия. Выбранные величины, как отмечалось выше, являются оптимальными.

Изобретение подтверждается следующими примерами.

Пример 1.

На образцы из стали ВНС-16 после снятия окисной пленки наносили с помощью гальваники никелевое покрытие, затем медь плюс серебро. Толщина никеля составляла 3-4 мкм, меди - 15 мкм и серебра 5-7 мкм. Нагрев образцов осуществляли в инертной среде - аргоне. Нагрев образцов и их испытания проводили в условиях, имитирующих процесс пайки конструкций (температура 970-980°С). При разрыве образцов оценивали относительное удлинение и разрушающее усилие по диаграмме. Затем проводили металлографическое исследование на предмет отсутствия трещин в стали в зоне разрушения образцов.

Пример 2.

На образцы из стали ВНС-16 после снятия окисной пленки наносили с помощью гальваники никелевое покрытие, затем медь плюс серебро. Толщина никеля составляла 5-7 мкм, меди - 15 мкм и серебра 12-14 мкм. Нагрев образцов осуществляли в инертной среде - аргоне. Нагрев образцов и их испытания проводили в условиях, имитирующих процесс пайки конструкций. При разрыве образцов оценивали относительное удлинение и разрушающее усилие по диаграмме. Затем проводили металлографическое исследование на предмет отсутствия трещин в стали в зоне разрушения образцов.

Пример 3

На образцы из стали ВНС16 после снятия окисной пленки наносили с помощью гальваники никелевое покрытие, затем медь плюс серебро. Толщина никеля составляла 5-7 мкм, меди - 14 мкм и серебра 8-10 мкм. Нагрев образцов осуществляли в инертной среде - аргоне. Нагрев образцов и их испытания проводили в условиях, имитирующих процесс пайки конструкций. При разрыве образцов оценивали относительное удлинение и разрушающее усилие по диаграмме. Затем проводили металлографическое исследование на предмет отсутствия трещин в стали в зоне разрушения образцов.

Результаты испытаний показали:

Пример 1.

На границе между сталью и никелем существуют следы карбидной фазы. Разрушение образцов хрупкое, относительное удлинение образцов не более 1,5%. В местах их разрыва в стали отмечается наличие микротрещин, поверхность трещин и разрыва облужены закристаллизовавшимся припоем, что свидетельствует о их происхождении при воздействии расплава припоя. Потеря прочности металла стали примерно 30% в сравнении с прочностью образцов разрушенных без припоя.

Пример 2. На образцах с ребрами наблюдается их эрозия. Остальные результаты адекватны, полученные в примере 1.

Пример 3. На образцах с ребрами эрозии не обнаружено Потеря прочности стала на образцах не более 5-10%. Хрупкой прослойки на границе сталь/никель не обнаружено.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей из керамики со сталью | 2022 |

|

RU2812167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПАЯНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2581335C1 |

| Способ пайки двухслойных паяных конструкций | 2017 |

|

RU2680117C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПАЯНЫХ КОНСТРУКЦИЙ | 2001 |

|

RU2226457C2 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1997 |

|

RU2105645C1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1996 |

|

RU2101147C1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1996 |

|

RU2101148C1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ СЕРЕБРОСОДЕРЖАЩИМИ ПРИПОЯМИ | 2013 |

|

RU2511722C1 |

| СПОСОБ ПАЙКИ ТЕПЛООБМЕННИКА | 2013 |

|

RU2569856C2 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1995 |

|

RU2104840C1 |

Изобретение может быть использовано при изготовлении пайкой деталей из разнородных металлов, в частности, изготовленных из стали и медных сплавов, в том числе при получении биметаллических конструкций камеры сгорания жидкостного ракетного двигателя. На поверхность детали из стали наносят покрытие из гальванического никеля толщиной 5-7 мкм с последующим нанесением слоя чистой меди толщиной 10-14 мкм в соотношении никель:медь 1:2. На паяемую поверхность детали из меди или медного сплава наносят слой чистой меди толщиной 16-20 мкм с последующим нанесением слоя серебра толщиной 8-10 мкм в соотношении медь:серебро 2:1. Отношение общей толщины слоев меди к толщине слоя серебра составляет 3:1. Технический результат заключается в повышении надежности паяной конструкции за счет оптимального выбора толщин слоев никеля, меди и серебра, обеспечивающих предотвращение появления хрупкой структуры в стали при сохранении высокой прочности паяного соединения и предотвращение возникновения трещин в стали в процессе пайки. 3 з.п. ф-лы, 5 ил.

1. Способ пайки деталей из стали и меди или медных сплавов серебросодержащим припоем, включающий нанесение на паяемые поверхности припоя в виде покрытия, содержащего никель и серебро, сборку деталей, предварительный нагрев собранных деталей в вакууме, выдержку, нагрев до температуры пайки с последующей выдержкой и охлаждение спаянных деталей, отличающийся тем, что на поверхность детали из стали наносят покрытие из гальванического никеля толщиной 5-7 мкм с последующим нанесением слоя чистой меди толщиной 10-14 мкм в соотношении никель:медь 1:2, а на паяемую поверхность детали из меди или медного сплава наносят слой чистой меди толщиной 16-20 мкм с последующим нанесением слоя серебра толщиной 8-10 мкм в соотношении медь:серебро 2:1, причем отношение общей толщины слоев меди к толщине слоя серебра составляет 3:1.

2. Способ по п. 1, отличающийся тем, что предварительный нагрев сборки деталей проводят в вакууме до температуры 740-750°С с выдержкой в течение 20-25 мин.

3. Способ по п. 1, отличающийся тем, что температура пайки составляет 960-970°С, а длительность выдержки при пайке составляет 30-35 мин.

4. Способ по п. 1, отличающийся тем, что спаянные детали охлаждают до 700-710°С в среде инертного газа, выдерживают 20-25 мин с последующим их охлаждением вместе с печью до комнатной температуры.

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ СЕРЕБРОСОДЕРЖАЩИМИ ПРИПОЯМИ | 2013 |

|

RU2511722C1 |

| СПОСОБ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ МЕДНО-СТАЛЬНЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2098243C1 |

| СПОСОБ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ КОНСТРУКЦИЙ ИЗ МЕДНЫХ СПЛАВОВ СО СТАЛЬНЫМИ | 1996 |

|

RU2100157C1 |

| WO 2001062432 A1, 30.08.2001 | |||

| US 5664723 A1, 09.09.1997. | |||

Авторы

Даты

2025-05-19—Публикация

2024-06-10—Подача