Изобретение относится к области катализа и может быть использовано для уменьшения вредности отработавших газов двигателей внутреннего сгорания путем их очистки и нейтрализации.

В большинстве стран с каждым годом ужесточаются требования к токсичности отработавших газов и вводятся новые нормы, в связи с чем каталитические нейтрализаторы отработавших газов становятся все более важным элементом в двигателе и автомобиле. Каталитическое окисление продуктов неполного сгорания и каталитическое восстановление оксидов азота на текущий момент остается основным способом нейтрализации отработавших газов двигателей внутреннего сгорания (ДВС), при этом требования к самим каталитическим нейтрализаторам, к их физическим и химическим свойствам также повышаются.

Одним из основных факторов эффективности катализатора наряду с составом и качеством рабочего слоя является развитая структура его подложки. Однако металлические носители, изготавливаемые из фехралевой гладкой и гофрированной фольги, и керамические - из кордиеритной или муллитной керамики, имеют слаборазвитую поверхность. На керамических носителях для ее увеличения формируют слой-подложку с развитой структурой и открытыми порами из материалов с высокой удельной поверхностью.

Известен способ приготовления катализатора очистки отработавших газов двигателей внутреннего сгорания (RU 2190470, опубл. 2002.06.10), включающий нанесение на керамический носитель слоя гидроксида алюминия при температуре 20-25°C в водном растворе гидроксида калия при растворении в нем порошка металлического алюминия, формирование слоя оксида алюминия путем термической дегидратации гидроксида алюминия; введение веществ, термостабилизирующих оксид алюминия, пропитку водными растворами солей церия, платины, родия, сушку и восстановление в водном растворе боргидрида натрия. Недостатками способа являются продолжительность и многостадийность. Кроме того, длительная выдержка носителя, например, из кордиерита в растворе гидроксида калия приводит к разбуханию керамики и растрескиванию ее при термообработке, что не позволяет достичь высокого качества катализатора.

Известен способ приготовления катализатора для очистки отработавших газов двигателей внутреннего сгорания (RU 2275962, опубл. 2006.05.20), включающий предварительное прокаливание инертного сотового блочного носителя с одновременным нанесением на его поверхность промежуточного покрытия из модифицированного оксида алюминия и активной фазы из одного или нескольких металлов платиновой группы из водно-спиртовой суспензии, содержащей следующие компоненты, мас. %: бемит 15-30, азотнокислый алюминий 1-2, азотнокислый церий 4-8, 25% раствор гидроксида аммония 10-20, одна или несколько неорганических солей металлов платиновой группы, в пересчете на металлы - 0,020-0,052, вода-спирт в массовом соотношении 1:5-1:10 - остальное, сушку и восстановление. Согласно известному способу нанесение покрытия осуществляют из суспензии, содержащей бемит с исходной удельной поверхностью не менее 300-350 м2/г, при этом в одном из вариантов его осуществления в качестве носителя используют блочный керамический носитель, выбранный из группы, включающей кордиерит, гематит, рутил, карбид кремния, и прокаливание проводят при температуре 500-1000°C. Однако полученный известным способом высокоэффективный катализатор имеет высокую стоимость, вдобавок обнаруживает недостаточный ресурс работы при использовании отечественных топлив из-за нестойкости благородных металлов к каталитическим ядам (соединениям серы, свинца, железа) и склонности к интенсивному горению при попадании на поверхность катализатора горючих веществ свыше нормы, что в значительной мере ограничивает его применение.

Наиболее близким к заявляемому является способ получения наноструктурных каталитических покрытий на керамических носителях для нейтрализации отработавших газов двигателей внутреннего сгорания (RU 2515727, опубл. 2014.05.20), согласно которому керамические носители два часа прокаливают в муфельной печи при температуре 400-600°C для очистки от органики, после остывания их погружают в 4-5% суспензию окиси-гидроокиси алюминия (бемита) с высокотемпературным связующим - 1-3% нитратом алюминия, затем, после высушивания, покрытия 6 часов прокаливают в муфельной печи при температуре 500-550°C. Блок со сформированной подложкой погружают в раствор солей металлов переменной валентности (азотнокислая медь, азотнокислый кобальт) в смеси органических растворителей с суспензией двуокиси титана и бемита, после извлечения избыток раствора удаляют продувкой воздухом или центрифугированием, сушат при ступенчатом подъеме температуры от 50 до 120°C и термообрабатывают при 600-650°C в течение 240 мин для перевода солей металлов в оксиды.

Известный способ требует ряда энергоемких вспомогательных операций, при этом он обеспечивает получение каталитического покрытия, которое предназначено для нейтрализации отработавших газов дизельных двигателей и является эффективным, в частности, для автотракторных дизелей.

Задачей изобретения является создание способа изготовления высокоэффективного каталитического нейтрализатора отработавших газов бензинового двигателя внутреннего сгорания.

Технический результат способа заключается в снижении энергоемкости способа и сокращении времени на его осуществление при одновременном обеспечении эффективности нейтрализатора при очистке отработавших газов бензиновых двигателей.

Указанный технический результат достигают способом получения каталитических покрытий на керамических носителях для нейтрализации отработавших газов двигателей внутреннего сгорания, предусматривающим формирование на поверхности керамического носителя подложки из γ-оксида алюминия с высокой удельной поверхностью путем погружения в водную суспензию, содержащую оксид-гидроксид алюминия (бемит) и азотнокислый алюминий, с последующей сушкой и термообработкой при 500-550°C, нанесение на сформированную подложку каталитически активного покрытия из раствора солей металлов переменной валентности в органическом растворителе, сушку и термообработку, согласно которому, в отличие от известного, суспензия для нанесения подложки дополнительно содержит гидроксид алюминия, каталитически активное покрытие наносят из раствора смешанной медной соли низших карбоновых кислот, при этом предварительно экспериментальным путем оценивают количество раствора, необходимое для однократного нанесения каталитически активного покрытия, сушку нанесенного покрытия до постоянной массы проводят при 110-115°C, а его последующую термообработку осуществляют в токе воздуха при температуре 500-600°C в течение 60-80 минут.

В преимущественном варианте осуществления способа каталитическое покрытие наносят из раствора в органическом растворителе смешанной медной соли двух низкомолекулярных карбоновых кислот с короткой углеродной цепью, выбранных из группы, содержащей масляную C3H7СООН, муравьиную НСООН, валериановую C4H9СООН кислоты, в концентрации, обеспечивающей содержание меди 20-60 г/л в пересчете на металл.

Подложку, содержащую γ-оксид алюминия, формируют из суспензии, содержащей, г/л: гидроксид алюминия - 10-20, оксид гидроксида алюминия - 100-200, нитрат алюминия - 5-10.

Оптимальным является двукратное нанесение каталитического покрытия из раствора смешанной медной соли двух карбоновых кислот с последующей сушкой и термообработкой, которое обеспечивает максимальную величину конверсии CO и CH.

Способ осуществляют следующим образом.

На кордиеритовый блок нейтрализатора отработавших газов двигателя внутреннего сгорания наносят подложку из модифицированного оксида алюминия с высокой удельной поверхностью, которую формируют из водной суспензии, содержащей гидроксид алюминия и оксид гидроксида алюминия (бемит), а также нитрат алюминия (высокотемпературное связующее) при заявленном содержании компонентов.

Пропитанный суспензией блок просушивают при температуре 110-115°C в течение 30-40 мин, затем прокаливают при 500-550°C в течение 100-150 мин.

Оксид двухвалентной меди, который является каталитически активным компонентом, наносят из раствора, содержащего его прекурсор - смешанную медную соль двух карбоновых кислот: масляной C3H7СООН и муравьиной НСООН либо валериановой С4Н9СООН и муравьиной в органическом растворителе, преимущественно в бензоле, н-бутаноле.

Пропитку блока вышеупомянутым раствором осуществляют следующим образом:

- блок устанавливают в насадке-зажиме из полиэтилена низкого давления и помещают в герметичную емкость, снабженную гибким шлангом с запорным вентилем, связанным со второй емкостью;

- во вторую емкость заливают рассчитанный объем раствора заданной концентрации и опускают в нее шланг;

- в герметичной емкости с блоком создают разрежение, вследствие чего раствор из второй емкости заполняет все каналы и пустоты блока;

- после непродолжительной (3-5 мин) выдержки разрежение убирают, сливают раствор и продувают блок.

Количество раствора, необходимое для однократной пропитки блока, устанавливают предварительно с помощью контрольной пропитки блока, осуществляемой, как описано выше, при этом во вторую емкость заливают отмеренное количество раствора, а объем поглощенного блоком раствора вычисляют по количеству раствора, оставшегося после пропитки.

Используют раствор прекурсора каталитически активного оксида меди - смешанной органической соли двухвалентной меди с содержанием, обеспечивающим концентрацию меди 20-60 г/л в пересчете на металл, причем в каждом случае это содержание корректируют с учетом количества раствора, необходимого для пропитки кордиеритного блока. Пропитка блока раствором, вносящим рассчитанное количество каталитически активного компонента, обеспечивает оптимальную и стабильную эффективность каталитически активного слоя нейтрализатора отработавших газов.

После пропитки кордиеритный блок сушат под вытяжкой на воздухе при обычной температуре, а затем в сушильном шкафу при температуре 110-150°C до постоянной массы.

Высушенный блок подвергают отжигу при температуре 500-600°C в течение 60-80 минут в потоке воздуха, что обеспечивает перевод органической соли меди в оксид и удаление органических радикалов и остатков растворителя.

В случае необходимости для сверки правильности расчета нанесенного количества активного компонента производят контрольное взвешивание блока и определяют увеличение его массы.

Примеры конкретного осуществления способа

Проверку эффективности полученных катализаторов проводили в соответствии с ГОСТ Р52033-2003 «Автомобили с бензиновыми двигателями. Выбросы загрязняющих веществ с отработавшими газами» путем измерения токсичности отработавших газов при пониженной частоте вращения коленчатого вала (850 об/мин) и повышенной (2200, 2500, 3000 об/мин).

При проведении испытаний использовали «Нейтрализатор выхлопных газов двигателя» с разъемным корпусом (патент RU 130629 на полезную модель, опубл. 2013.07.27), предназначенный для исследовательских работ.

Активность конверсии СО и СН кордиеритных нейтрализаторов с полученным покрытием оценивали на стенде, представленном бензиновым четырехцилиндровым двигателем мощностью 110 л.с. при 6000 об/мин-1, с крутящим моментом 145 Нм при 4800 об/мин.

Для исследования состава полученного покрытия применяли газоанализатор АВГ-4, предназначенный для измерения объемной доли оксида углерода CO, суммарных углеводородов СН, диоксида углерода CO2, кислорода O2 в отработавших газах автомобилей с бензиновыми двигателями.

Пример 1

Кордиеритный блок общим объемом 291,4 см3 с подложкой из γ-оксида алюминия, нанесенной из суспензии, содержащей, г/л: гидроксид алюминия 20, оксид гидроксида алюминия (бемит) 100, нитрат алюминия 5. Сушка 30 мин, прокаливание 100 мин при 500°C. Однократное нанесение каталитически активного покрытия. Как предварительно установлено, для полной пропитки кордиеритного блока, равномерного заполнения всех его каналов и пропитки подложки достаточно 250 мл раствора. Использован раствор формбутирата меди (смешанной соли масляной и муравьиной кислоты) с содержанием 125 г соли на 1 л н-бутанола. Прокаливание осуществляют при 500°C в течение 80 мин.

Пример 2

Подложка, нанесенная из суспензии, содержащей, г/л: гидроксид алюминия 10, бемит 200, нитрат алюминия 10. Сушка 40 мин, прокаливание при 550°C в течение 2,5 часов. Результаты предварительной пропитки, как в примере 1, - 250 мл. Двукратное нанесение каталитически активного покрытия. Использован раствор формвалерата меди (смешанной соли валериановой и муравьиной кислоты) в бензоле с содержанием 199 г соли на 1 л бензола. Прокаливание при 600°C в течение 60 мин.

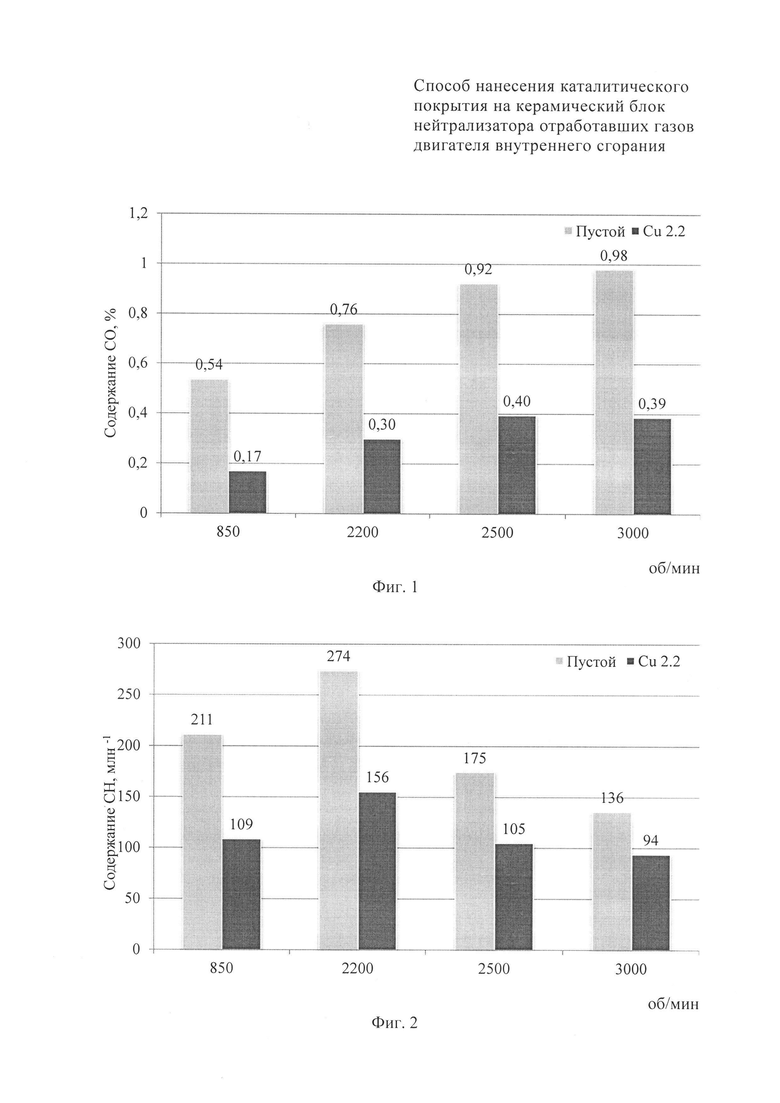

Результаты испытаний нейтрализатора с покрытием, полученным по примеру 2, представлены в виде диаграмм изменения содержания CO (фиг. 1) и СН (фиг. 2) в отработавших газах.

Условные обозначения на диаграммах: пустой - блок без каталитического покрытия; Cu 2.2 - блок с каталитическим покрытием (двукратное нанесение) по примеру 2.

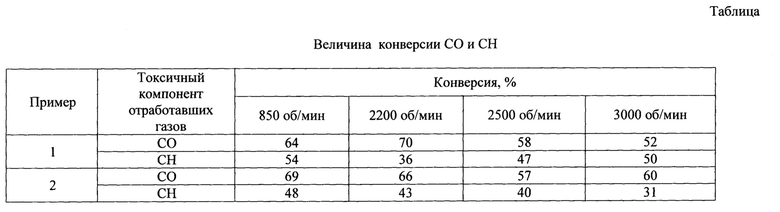

Эффективность полученных покрытий оценивалась также по величине конверсии CO и СН.

Результаты использования нейтрализатора с каталитическими покрытиями, нанесенными предлагаемым способом по примерам 1 и 2, при различном (заниженном и завышенном) числе оборотов коленчатого вала представлены в виде таблицы.

Приведенные в таблице данные являются средним значением суммы 6 экспериментов, проводимых с временным интервалом 10 минут.

Полученные результаты показывают, что с увеличением числа оборотов коленчатого вала двигателя и, следовательно, с увеличением потока отработавших газов степень конверсии практически не изменяется. Нейтрализатор с каталитическим покрытием, нанесенным предлагаемым способом, обладает значительным ресурсом работоспособности.

Изобретение относится к способу получения каталитических покрытий на керамических носителях для нейтрализации отработавших газов двигателей внутреннего сгорания. Способ предусматривает формирование на поверхности керамического носителя подложки из γ-оксида алюминия с высокой удельной поверхностью путем погружения в водную суспензию, содержащую оксид-гидроксид алюминия (бемит) и азотнокислый алюминий, с последующей сушкой и термообработкой при 500-550°С, нанесение на сформированную подложку каталитически активного покрытия из раствора солей металлов переменной валентности в органическом растворителе, сушку и термообработку. Суспензия для нанесения подложки дополнительно содержит гидроксид алюминия. Каталитически активное покрытие наносят из раствора смешанной медной соли низших карбоновых кислот, при этом предварительно экспериментальным путем оценивают количество раствора, необходимое для однократного нанесения каталитического покрытия, сушку нанесенного покрытия до постоянной массы проводят при 110-115°С, а его последующую термообработку осуществляют в токе воздуха при температуре 500-600°С в течение 60-80 минут. Технический результат заключается в снижении энергоемкости способа и сокращении затрат времени на его осуществление при одновременном обеспечении эффективности нейтрализатора при очистке отработавших газов бензиновых двигателей. 3 з.п. ф-лы, 2 ил., 1 табл., 2 пр.

1. Способ получения каталитических покрытий на керамических носителях для нейтрализации отработавших газов двигателей внутреннего сгорания, предусматривающий формирование на поверхности керамического носителя подложки из γ-оксида алюминия с высокой удельной поверхностью путем погружения в водную суспензию, содержащую оксид-гидроксид алюминия (бемит) и азотнокислый алюминий, с последующей сушкой и термообработкой при 500-550°С, нанесение на сформированную подложку каталитически активного покрытия из раствора солей металлов переменной валентности в органическом растворителе, сушку и термообработку, отличающийся тем, что суспензия для нанесения подложки дополнительно содержит гидроксид алюминия, каталитически активное покрытие наносят из раствора смешанной медной соли низших карбоновых кислот, при этом предварительно экспериментальным путем оценивают количество раствора, необходимое для однократного нанесения каталитического покрытия, сушку нанесенного покрытия до постоянной массы проводят при 110-115°С, а его последующую термообработку осуществляют в токе воздуха при температуре 500-600°С в течение 60-80 минут.

2. Способ по п. 1, отличающийся тем, что каталитически активное покрытие наносят из раствора в органическом растворителе смешанной медной соли двух низкомолекулярных карбоновых кислот с короткой углеродной цепью, выбранных из группы, содержащей масляную C3H7COOH, муравьиную HCOOH, валериановую C4H9COOH кислоты, концентрация которой обеспечивает содержание меди 20-60 г/л в пересчете на металл.

3. Способ по п. 1, отличающийся тем, что подложку, содержащую γ-оксид алюминия, формируют из суспензии, содержащей, г/л: гидроксид алюминия - 10-20, оксид гидроксида алюминия - 100-200, нитрат алюминия - 5-10.

4. Способ по п. 1, отличающийся тем, что нанесение каталитически активного покрытия с сушкой и термообработкой осуществляют двукратно.

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2515727C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2007 |

|

RU2391137C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2004 |

|

RU2275962C1 |

| WO 2010146458 A1, 23.12.2010 | |||

| US 5747410 A, 05.05.1998. | |||

Авторы

Даты

2018-01-09—Публикация

2017-03-13—Подача