Настоящая заявка испрашивает приоритет и преимущество даты подачи предварительной заявки США №61/548,529, поданной 18 октября 2011 г., раскрытие которой настоящим включено в описание посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к оборудованию, используемому в операциях крекинга с псевдоожиженным катализатором (FCC) и, более конкретно, к системам и способам введения катализатора и/или добавок в установки, используемые для проведения операций FCC, и контроля давления внутри установок.

Уровень техники

Установки FCC, а также системы и способы введения катализатора и/или добавок в установки, используемые для проведения операций FCC, известны. Смотрите, например, международную публикацию № WO 2005/095549, переуступленную W.R. Grace & Co.-Conn. (здесь далее “WO 2005/095549”).

Как обсуждалось в WO 2005/095549, во время раскрытых операций FCC пылеуловитель и загрузочную камеру загрузчика подвергают воздействию давления, чтобы переместить один или более катализаторов и/или добавок через загрузчик. Во время одного или более этапов, используемых для перемещения катализаторов и/или добавок через загрузчик в установки FCC, может возникать множество проблем систем и процессов.

Продолжаются усилия по определению путей контроля систем и параметров процесса, чтобы обнаруживать потенциальные проблемы во время работы загрузчика, используемого в операциях FCC.

Раскрытие изобретения

Настоящее изобретение направлено на системы введения катализатора и/или добавок в установку крекинга с псевдоожиженным катализатором и контроля давления внутри систем посредством по меньшей мере одного компонента дифференциального манометра, расположенного внутри пылеуловителя системы. Раскрытые системы и способы позволяют контролировать давление в системе внутри пылеуловителя и/или загрузочной камеры системы, так чтобы идентифицировать потенциальные проблемы внутри системы во время одного или более этапов, используемых для перемещения катализаторов и/или добавок через загрузчик и в установки FCC.

В одном иллюстрированном варианте осуществления система введения одного или более катализаторов и/или добавок в установку крекинга с псевдоожиженным катализатором содержит пылеуловитель, сообщающийся по текучей среде с по меньшей мере одним бункером для хранения материалов, в котором хранятся один или более катализаторов и/или добавок; средство создания вакуума, сообщающееся по текучей среде с пылеуловителем, так что средство создания вакуума создает внутри пылеуловителя вакуум, который вытягивает один или более катализаторов и/или добавок в пылеуловитель; фильтр, расположенный внутри пылеуловителя и выполненный с возможностью фильтрации текучей среды, выходящей из пылеуловителя в ответ на вакуум, создаваемый средством создания вакуума; загрузочную камеру, сообщающуюся по текучей среде с пылеуловителем для приема одного или более катализаторов и/или добавок из пылеуловителя, причем загрузочная камера сообщается по текучей среде с установкой крекинга с псевдоожиженным катализатором и источником сжатого воздуха так, чтобы один или более катализаторов и/или добавок переносились в установку крекинга с псевдоожиженным катализатором; и по меньшей мере один дифференциальный манометр, имеющий компонент дифференциального манометра, расположенный внутри пылеуловителя.

Настоящее изобретение дополнительно направлено на способ контроля давления внутри системы введения катализатора и/или добавок в установку крекинга с псевдоожиженным катализатором. В одном из примеров варианта осуществления способ контроля давления внутри системы введения катализатора и/или добавок в установку крекинга с псевдоожиженным катализатором включает контроль первого перепада давления на фильтре, расположенном внутри пылеуловителя и выполненном с возможностью фильтрации текучей среды (то есть воздуха), выходящей из пылеуловителя в ответ на вакуум, созданный средством создания вакуума, когда система находится в режиме вакуума; контроль первого перепада давления на указанном фильтре, когда система находится в режиме приложения давления к загрузочной камере; контроль первого перепада давления на указанном фильтре, когда система находится в дежурном режиме; и подачу одного или более сигналов, выбранных из числа следующих: (i) первый сигнал, если первый перепад давлений равен или превышает пороговое значение первого перепада давлений во время режима вакуума, (ii) второй сигнал, если первый перепад давления изменяет первое значение изменения давления во время режима приложения давления к загрузочной камере, и (iii) третий сигнал, если первый перепад давления изменяет первое значение изменения давления во время дежурного режима.

Эти и другие признаки и преимущества настоящего изобретения станут очевидными после рассмотрения последующего подробного описания раскрытых вариантов осуществления и приложенной формулы изобретения.

Краткое описание чертежей

Настоящее изобретение дополнительно описывается со ссылкой на приложенные чертежи, на которых:

фиг. 1 - схематический вид сбоку иллюстративной системы введения катализатора и/или добавок в установку FCC, показывающий (i) вид в продольном поперечном сечении пылеуловителя и загрузочной камеры иллюстративной системы в сочетании с (ii) системой дифференциального манометра для использования вместе с ней;

фиг. 2 - вид в поперечном сечении фильтра и иллюстративное использование вместе с ним компонента измерения перепада давления, если смотреть вдоль линии А-А, показанной на фиг. 1;

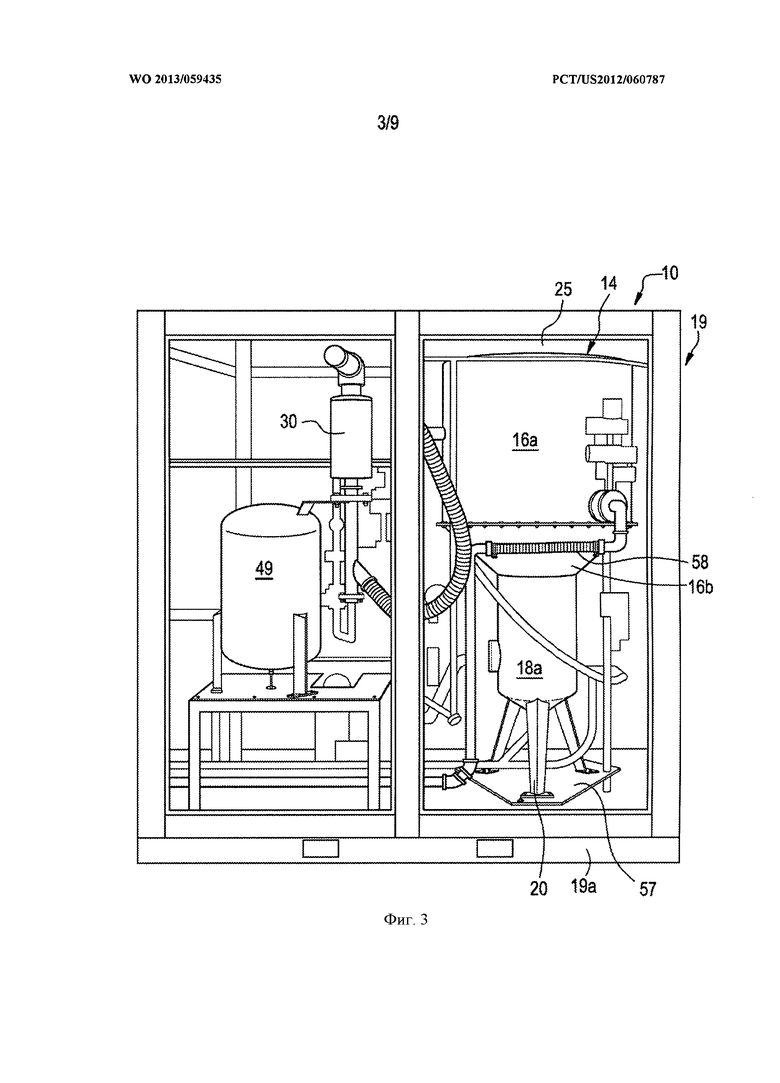

фиг. 3 - вид сбоку иллюстративной системы, показанной на фиг. 1, расположенной внутри иллюстративного шкафа;

фиг. 4 - вид сбоку примерной системы, показанной на фиг. 1 и 3, в перспективе, повернутой приблизительно на 180° относительно перспективы, показанной на фиг. 3;

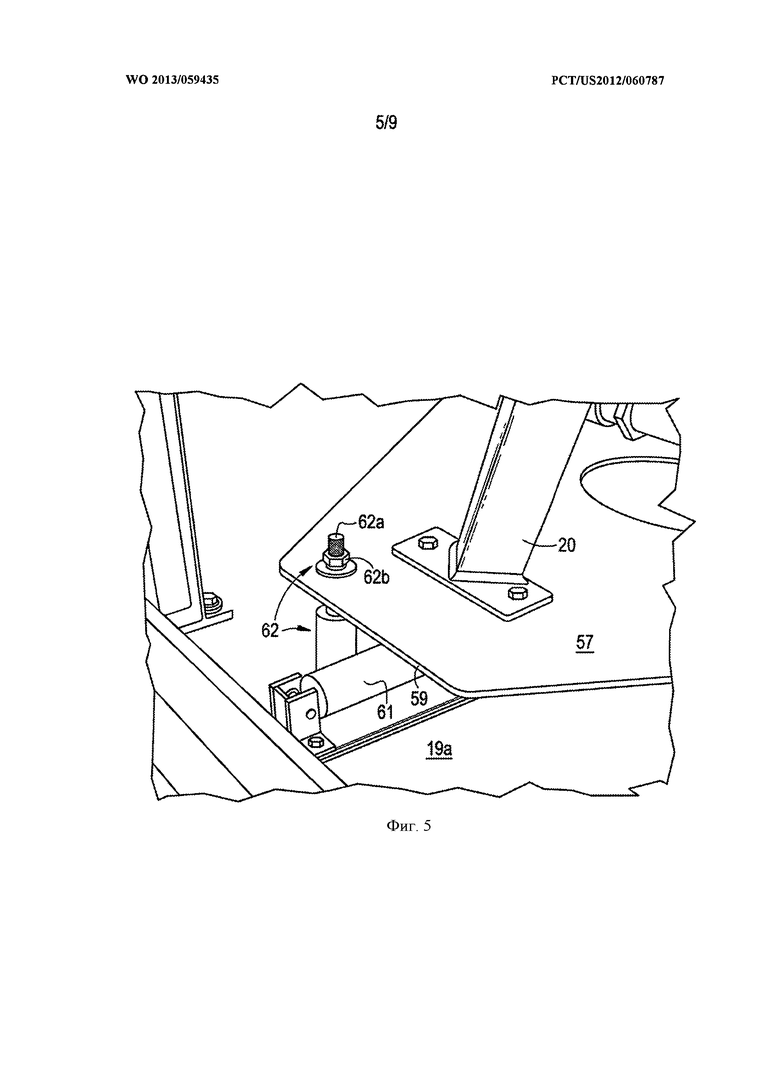

фиг. 5 - увеличенный вид области, обозначенной “А” на фиг. 4;

фиг. 6 - схематичный вид сбоку другой иллюстративной системы введения катализатора и/или добавок в установку FCC, показывающий (i) вид в продольном сечении пылеуловителя и загрузочной камеры иллюстративной системы в сочетании с (ii) системой дифференциального манометра, содержащей иллюстративный компонент измерения дифференциального давления (разности давления), расположенный внутри пылеуловителя, и другой иллюстративный компонент измерения дифференциального давления, расположенный внутри шланга, выходящего из пылеуловителя;

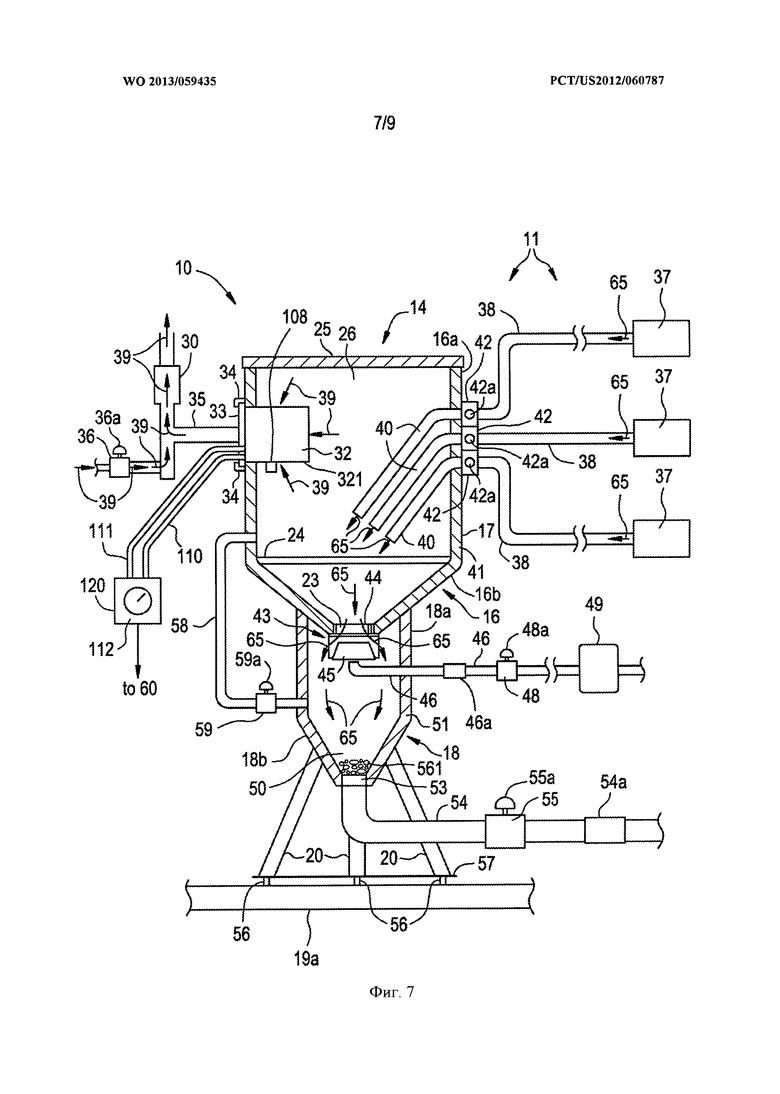

фиг. 7 - иллюстративная система, показанная на фиг. 1, когда иллюстративная система находится в режиме вакуума;

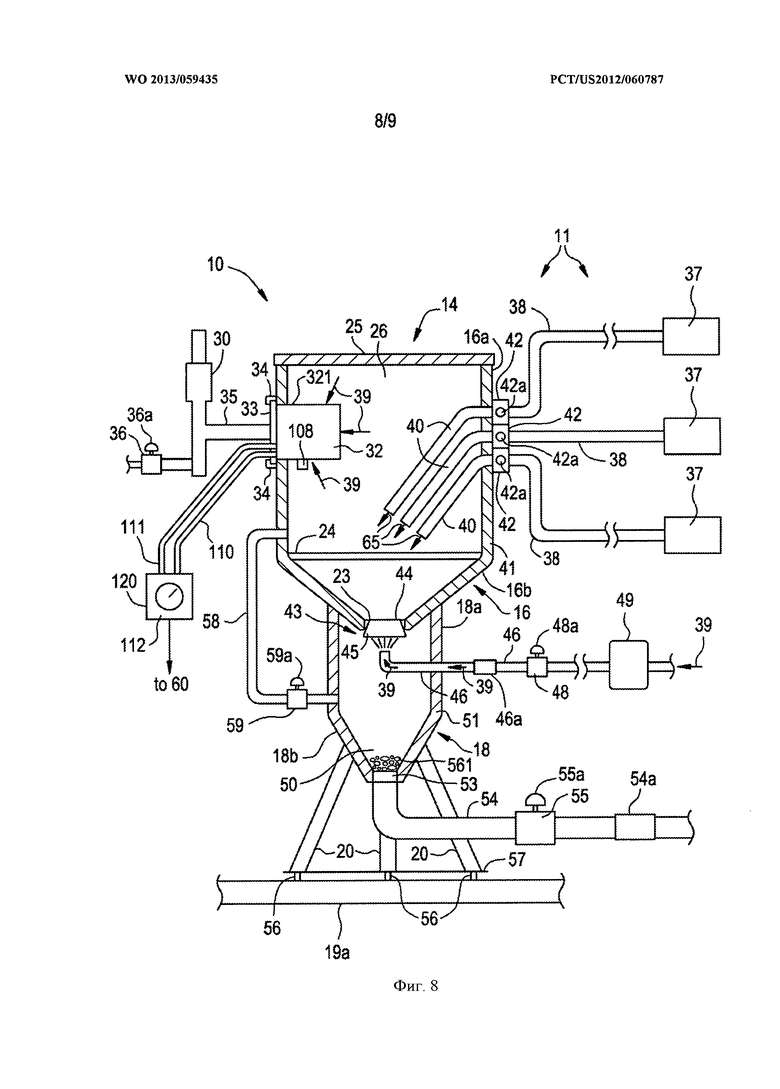

фиг. 8 - иллюстративная система, показанная на фиг. 1, когда иллюстративная система находится в режиме приложения давления к загрузочной камере; и

фиг. 9 - иллюстративная система, показанная на фиг. 1, когда иллюстративная система находится в дежурном режиме.

Осуществление изобретения

Настоящее изобретение относится к системам для (i) введения катализатора и/или добавок в установку крекинга с псевдоожиженным катализатором и (ii) контроля давления внутри системы посредством по меньшей мере одного дифференциального манометра, расположенного внутри пылеуловителя системы. Иллюстративная система для (i) введения катализатора и/или добавок в установку крекинга с псевдоожиженным катализатором и (ii) контроля давления внутри системы посредством по меньшей мере одного дифференциального манометра, расположенного внутри пылеуловителя системы, показана на фиг. 1.

Как показано на фиг. 1, иллюстративная система 10 загрузки является частью иллюстративной полной системы 11 для хранения и загрузки катализатора и/или добавок. Полная система 11 содержит систему 10 загрузки и один или более бункеров 37 для хранения материалов. Система 10 загрузки содержит блок 14 загрузки, содержащий пылеуловитель 16 и соединяющуюся с ним загрузочную камеру 18. Система 10 загрузки, как подробно обсуждается ниже, создает вакуум, который вытягивает катализатор и/или добавки из одного или более бункеров 37 для хранения материалов в пылеуловитель 16, которые затем падают на дно пылеуловителя 16 и в загрузочную камеру 18. Загрузочная камера 18 затем подвергается приложению давления и катализатор и/или добавки вводятся в регенератор установки FCC (не показан) в ответ на один или более системных параметров, например давление внутри загрузочной камеры 18.

Блок 14 загрузки может располагаться внутри шкафа 19, как показано на фиг. 3-4. (Шкаф 19 для ясности показан на чертежах с удаленными боковыми панелями.) Блок 14 загрузки обычно поддерживается множеством опор 20, присоединенных к загрузочной камере 18. Шкаф 19 является необязательным и может быть выполнен с возможностью размещения в нем системы введения с конкретной конфигурацией и размерами. Как правило, боковые панели шкафа являются съемными (и/или выполняются в виде дверей, которые легко открываются), и, по существу, полная длина и ширина места вокруг шкафа должны предоставлять оператору или ремонтнику полный доступ к системе. Альтернативно, закрываемые створки могут размещаться в стенах, которые более основательно крепятся к основанию системы, со створками, используемыми для доступа к относительно малым компонентам системы.

Шкаф 19 служит для защиты системы 10 загрузки от элементов среды, способных вызвать повреждение, например заводская пыль, дождь, прямой солнечный свет, а также уменьшает запыленность, создаваемую движением катализатора по мере того, как он втягивается и затем вводится системой 10 загрузки. Шкаф 19 может также накапливать любые частицы катализатора, которые могут просыпаться или просачиваться из порванных или поврежденных шлангов, транспортирующих катализатор в систему 10 загрузки и через нее, а также накапливать любые летучие выбросы из содержащегося в нем оборудования.

Шкаф 19 может также быть выполнен достаточно большим, чтобы в нем поместился оператор или ремонтник. Шкаф 19 также “объединяет” полную систему 11, облегчая, таким образом, транспортирование и установку полной системы 11. Действительно, шкаф 19 может быть выполнен так, чтобы служить транспортным контейнером в дополнение к его функции защитного кожуха.

Как показано на фиг. 1, пылеуловитель 16 содержит боковую стенку 17. Боковая стенка 17 имеет соответствующую прочность и толщину, чтобы выдерживать присутствие вакуума внутри пылеуловителя 16. Поперечное сечение и общая форма пылеуловителя 16 могут варьироваться. У пылеуловителя 16, показанного на чертежах, имеется, по существу, цилиндрический верхний участок 16а и, по существу, конический нижний участок 16b, который примыкает к верхнему участку 16а. Отверстие 23 сформировано в центре нижнего участка 16b (см. фиг. 1). Сито 24 располагается поперек нижнего участка 16b. В других вариантах осуществления поперечное сечение верхнего участка 16а и нижнего участка 16b может быть квадратным или прямоугольным и общая форма может иметь вид квадратной или прямоугольной колонны. (Термины, указывающие направление, такие как “верхний”, “нижний” и т.д., используются здесь со ссылкой на ориентацию компонентов, показанную на фиг. 1. Эти термины используются только для примера, и не предназначены ограничивать объем приложенной формулы изобретения.)

Пылеуловитель 16 также содержит крышку 25, которая подогнана под верхний край боковой стенки 17. Между крышкой 25 и боковой стенкой 17 помещается прокладка, чтобы сформировать между ними, по существу, воздухонепроницаемое уплотнение. Боковая стенка 17 и крышка 25 определяют внутренний объем 26 внутри пылеуловителя 16, как показано на фиг. 1. Пылеуловитель 16 также содержит соответствующий фильтр 32, как показано на фиг. 1. Фильтр 32 может быть, например, фильтром модели Е376094 MACTIFLTM.

Фильтр 32 обычно устанавливается внутри верхнего участка 16а пылеуловителя 16. Боковая стенка обычно содержит люк 33 для обеспечения доступа к внутренности верхнего участка 16а (и фильтру 32), как показано на фиг. 1. Люк 33 обычно крепится к боковой стенке 17 пылеуловителя 16, используя скобы 34, которые позволяют снимать люк 33 с минимальными затратами времени и сил, облегчая, таким образом, замену фильтра 32 с минимумом затрат времени и сил. Альтернативные варианты осуществления системы 10 загрузки могут быть снабжены более чем одним фильтром 32.

Система 10 загрузки дополнительно содержит по меньшей мере один дифференциальный манометр 120, содержащий внутренний напорный штуцер 108, расположенный внутри пылеуловителя 16. В иллюстративной системе 10 загрузки внутренний напорный штуцер 108 находится в положении, ближайшем к наружной поверхности 321 фильтра 32 или на ней. Дифференциальный манометр 120 системы 10 загрузки дополнительно содержит трубопровод 110, соединяющий внутренний напорный штуцер 108 с манометром 112, внешний напорный штуцер 109, расположенный внутри фильтра 32 (смотрите фиг. 2) (то есть для измерения падения давления на фильтре 32), и трубопровод 111, соединяющий внешний напорный штуцер с манометром 112. Как показано на фиг. 1, дифференциальный манометр 120 может электрически соединяться с управляющим устройством 60 (показан на фиг. 3), как дополнительно обсуждается ниже.

На фиг. 2 показан вид в поперечном сечении фильтра 32, если смотреть вдоль линии А-А, показанной на фиг. 1. Как видно на фиг. 2, внутренний напорный штуцер 108 может располагаться проксимально или на наружной поверхности 321 фильтра 32, в то время как внешний напорный штуцер 109 может помещаться в месте внутри фильтра 32, например вдоль самой близкой к центру поверхности 322 фильтра 32. Фильтр 32 дополнительно содержит материал 333 фильтрации, расположенный между внутренней поверхностью 325 внешней стенки и наружной поверхностью 326 внутренней стенки. Как видно на фиг. 2, внутренний напорный штуцер 108 и внешний напорный штуцер 109 располагаются так, чтобы измерять падение давления на фильтре 32.

Следует понимать, что места расположения внутреннего напорного штуцера 108 и внешнего напорного штуцера 109 внутри системы 10 загрузки являются одним из примеров соответствующих мест расположения внутреннего напорного штуцера 108 и внешнего напорного штуцера 109 внутри заданной системы загрузки. Дополнительно следует понимать, что внутренний напорный штуцер 108 может быть установлен в любом месте внутри данной системы загрузки, пока внутренний напорный штуцер 108 способен измерять давление внутри пылеуловителя 16 (например, в любом месте, которое позволяет внутреннему напорному штуцеру 108 измерять давление на “грязной” стороне фильтра 32). Кроме того, внешний напорный штуцер 109 может быть помещен в любое место внутри заданной системы загрузки, пока внешний напорный штуцер 109 способен измерять давление текучей среды (например, воздуха), выходящей из пылеуловителя 16 (например, в любом месте, которое позволяет внешнему напорному штуцеру 109 измерять давление на “чистой” стороне фильтра 32).

Система 10 загрузки также содержит подходящее средство 30 создания вакуума, как показано на фиг. 1. Вакуумный генератор 30, например, может быть двухдюймовым средством создания вакуума типа Empire VACUTRATM S150. Средство 30 создания вакуума обычно устанавливается внутри шкафа 19 (смотрите фиг. 3). Средство 30 создания вакуума обычно устанавливается отдельно от блока 14 загрузки. Средство 30 создания вакуума сообщается по текучей среде с фильтром 32 посредством шланга 35. Средство 30 создания вакуума также сообщается по текучей среде с соответствующим источником сжатого воздуха (не показан). (Источник сжатого воздуха может быть заводским воздухом, обычно доступным на перерабатывающих заводах.) Расход сжатого воздуха в средстве 30 создания вакуума может регулироваться соответствующим клапаном 36, имеющим привод 36а, как показано на фиг. 1.

Средство 30 создания вакуума может работать способом, хорошо известным специалистам в области конструирования вакуумных камер. В частности, открывание клапана 36 позволяет сжатому воздуху протекать через средство 30 создания вакуума. Поток сжатого воздуха через средство 30 создания вакуума тянет воздух из внутреннего объема 26 пылеуловителя 16, создавая, таким образом, вакуум внутри внутреннего объема 26. (Средство 30 создания вакуума протягивает воздух через фильтр 32, заставляя, таким образом, пылеуловитель 16 улавливать пыль, создаваемую потоком катализатора и/или добавок, в пылеуловитель 16.) Соответствующие направления различных воздушных потоков внутри системы 10 загрузки обозначены стрелками 39 на фиг. 1.

Система 10 загрузки вытягивает катализатор и/или добавку из бункеров для хранения материалов в ответ на вакуум внутри внутреннего объема 26. В частности, пылеуловитель 16 сообщается по текучей среде с бункерами 37 для хранения материалов (смотрите фиг. 1). В бункерах 37 для хранения материалов хранятся катализаторы и/или добавки, которые должны вводиться в установку FCC. Бункеры 37 для хранения материалов могут быть, например, транспортными контейнерами, используемыми для перевозки катализатора и/или добавок на перерабатывающий завод, на котором установлена система 10 загрузки.

Каждый бункер 37 для хранения материалов сообщается с пылеуловителем 16 соответствующим шлангом (или трубой) 38. Соответствующий клапан 42, имеющий привод 42а, располагается между каждым шлангом 38 и пылеуловителем 16. Каждый клапан 42 изолирует его соответствующий бункер 37 для хранения материалов от пылеуловителя 16 на основе переключения. Клапаны 42 обычно устанавливаются на верхнем участке 16а пылеуловителя 16 и сообщаются по текучей среде с внутренним объемом 26 посредством соответствующих отверстий, сформированных в верхнем участке 16а пылеуловителя 16. (Шланги 38 и клапаны 42, таким образом, являются частью полной системы 11 для хранения и загрузки катализатора и/или добавок). Шланги 38 обычно снабжаются креплениями, которые позволяют легко снимать шланги 38 с пылеуловителя 16 и бункеров 37 для хранения материалов.

Открывание одного из клапанов 42 позволяет вытягиваться катализатору и/или добавке из соответствующего бункера 37 для хранения материалов посредством соответствующего шланга 38 в ответ на вакуум внутри внутреннего объема 26. Катализатор и/или добавка, таким образом, вытягивается непосредственно из одного из бункеров 37 для хранения материалов в систему 10 загрузки без необходимости загружать катализатор и/или добавку в бункер-накопитель.

Система 10 загрузки только для примера показана как снабженная тремя наборами клапанов 42 и шлангов 38. Альтернативные варианты осуществления могут быть снабжены больше или меньше чем тремя лампами 42 и тремя шлангами 38 и могут вытягивать катализатор и/или добавку из большего или меньшего чем три количества бункеров 37 для хранения материалов.

Один или более (2, 3, 4, и т.д.) бункеров 37 для хранения материалов могут быть помещены в место, удаленное от системы 10 загрузки. Например, в некоторых вариантах осуществления, бункеры 37 для хранения материалов могут находиться на расстоянии до двадцати футов от системы 10 загрузки. (Максимальное расстояние между системой 10 загрузки и бункерами 37 для хранения материалов зависит от применения и может меняться в зависимости от таких факторов, как производительность вакуумного средства 30 создания вакуума, диаметр шлангов 38, и т.д. Частное значение этого параметра указывается только для примера.)

Как показано на фиг. 1, пылесборник 16 содержит три трубчатых направляющих 40. Каждая трубчатая направляющая 40 сообщается по текучей среде с одним из соответствующих шлангов 38. Катализатор и/или добавка втягивается во внутренний объем 26 посредством одной из трубчатых направляющих 40. Трубчатые направляющие 40 по желанию выпускают катализатор или добавку непосредственно во внутренний объем 26 близко к ситу 24.

Следует заметить, что представление полной системы 11 на фиг. 1 является схематичным по своему характеру и относительные положения различных шлангов, трубопроводов и т.д. полной системы 11 могут отличаться от показанных на фиг. 1. Например, отверстия, сформированные на верхнем участке 16а пылеуловителя 16, чтобы разместить шланги 38, могут быть расположены по окружности верхнего участка 16а вместо вертикального расположения, показанного на фиг. 1. В других вариантах осуществления многочисленные шланги могут располагаться по двум и более сторонам верхнего участка 16а.

Во время работы катализатор или добавки после того, как выходят из трубчатых направляющих 40, за счет силы тяжести падают на дно пылеуловителя 16, то есть в направлении нижнего участка 16b. Катализатор и/или добавка проходит через сито 24, по мере того, как они падают (смотрите фиг. 1). Ячейка сита 24 предпочтительно выбирается такой, чтобы не допускать прохождение относительно больших комков катализатора и/или добавки (или инородных тел), позволяя проходить через него относительно чистым гранулам катализатора и/или добавки. По существу, коническая форма нижнего участка 16b направляет катализатор и/или добавку к отверстию 23 на нижнем участке 16b.

Система 10 загрузки содержит клапан 43 для закрывания и приложения давления к отверстию 23 на основе переключения. Клапан 43 может быть, например, пробковым клапаном, содержащим седло 44 и пробку 45. Седло 44 крепится к нижнему участку 16b, вокруг периферии отверстия 23. Пробка 45 движется между верхним и нижним положениями (то есть на фиг. 1 пробка 45 показана в ее нижнем положении).

Клапан 43 приводится в действие сжатым воздухом. Сжатый воздух направляется к клапану 43 посредством трубопровода 46, проходящего через загрузочную камеру 18. Поток сжатого воздуха в трубопроводе 46 можно включать и выключать на основе переключения клапана 48, сообщающегося по текучей среде с трубопроводом 46. Клапан 48 содержит привод 48а.

Сжатый воздух после выхода из трубопровода 46 ударяет по пробке 45. Более конкретно сжатый воздух направляется на внутренний участок пробки 45 и толкает пробку 45 в ее закрытое положение относительно седла 44. Контакт между пробкой 45 и седлом 44, по существу, уплотняет отверстие 23.

Пробка 45 падает из своего закрытого положения в открытое положение, когда подача сжатого воздуха прерывается закрывающим клапаном 48. Возникающий в результате промежуток между пробкой 45 и седлом 44 позволяет катализатору и/или добавке, попавшим на дно нижнего участка 16b, проходить через отверстие 23 и в загрузочную камеру 18 (смотрите фиг. 1).

Система 10 загрузки предпочтительно содержит объемную камеру и влагоотделитель 49, сообщающийся по текучей среде с трубопроводом 46 (смотрите фиг. 1 и 3). Объемная камера и влагоотделитель 49 удаляют влагу из сжатого воздуха, направляемого к клапану 43.

Загрузочная камера 18 содержит боковую стенку 51, которая должна обладать соответствующей прочностью и толщиной, чтобы выдерживать приложение давления к загрузочной камере 18. Поперечное сечение разреза и общая форма загрузочной камеры 18 могут варьироваться. Загрузочная камера 18, показанная на чертежах, имеет, по существу, цилиндрический верхний участок 18а и, по существу, конический нижний участок 18b, примыкающий к верхнему участку 18а. Верхний участок 18а и нижний участок 18b загрузочной камеры 18 и нижний участок 16b пылеуловителя 16 определяют внутренний объем 50 внутри загрузочной камеры 18 (фиг. 1). (Нижний участок 16b и клапан 43, таким образом, формируют границу между внутренним объемом 26 пылеуловителя 16 и внутренним объемом 50 загрузочной камеры 18.)

Отверстие 53 сформировано в центре нижнего участка 18а загрузочной камеры 18. Загрузочная камера 18 сообщается с регенератором установки FCC трубопроводом 54. Трубопровод 54 сообщается по текучей среде с отверстием 53. Катализатор и/или добавка поступает в трубопровод 54 через отверстие 53 и далее проходит в регенератор, как обсуждается ниже.

Клапан 55, имеющий привод 55а, установлен в трубопроводе 54. Клапан 55 позволяет изолировать загрузочную камеру 18 от регенератора на основе переключения. Соответствующая загрузочная камера 18 может быть получена, например, приспосабливая резервуар для пескоструйной очистки объемом шесть кубических футов модели 2452 компании Clemtex, Inc. или резервуар для пескоструйной очистки объемом два кубических фута модели 1648, чтобы сопрячь его пылеуловителем 16. (Резервуар для пескоструйной очистки может сопрягаться с пылеуловителем 16, прикрепляя нижний участок 16b пылеуловителя 16 к верхней периферии резервуара для пескоструйной очистки соответствующим способом, таким как сварка.)

Следует понимать, что клапан 55 и привод 55а могут быть установлены на любом участке трубопровода 54 между загрузочной камерой 18 и регенератором. Например, в альтернативных вариантах осуществления (не показанных на чертежах), клапан 55 и привод 55а могут располагаться на выходе загрузочной камеры 18 (то есть в отверстии 53, показанном на фиг. 1) вместо расположения ближе к регенератору (не показано).

Блок 14 загрузки поддерживается множеством датчиков 56 веса (смотрите фиг. 1 и 5-6). Датчики 56 веса, как обсуждается ниже, обеспечивают измерение веса блока 14 загрузки в разгруженном и нагруженном состоянии, то есть с катализатором и/или добавкой в нем и без них. Датчики веса 56 предпочтительно монтируются между основанием 19а шкафа 19 и пластиной 57, прочно связанной с опорами 20 загрузочной камеры 18.

Для каждого датчика 56 веса значительное горизонтальное движение может ограничиваться соответствующим ограничителем 61 (то есть ограничители 61 показаны на фиг. 5 только для ясности). Каждый ограничитель 61 шарнирно соединяется с основанием 19а шкафа 19.

Система 10 загрузки может содержать множество узлов 62 домкратов (то есть узлы 62 домкратов показаны на фиг. 5 только для ясности). Каждый узел 62 домкрата содержит резьбовую ось 62а, надежно связанную с основанием 19а шкафа 19. Две гайки 62b посредством резьбы соединяются с каждой осью 62а. Гайки 62b располагаются выше и ниже пластины 57. Нижние гайки 62b могут подниматься, так чтобы нижние гайки 62b поддерживали пластину 57 (и участок системы 10 загрузки, расположенный на пластине 57). Верхние гайки 62b могут опускаться, чтобы закреплять пластину 57 в определенном положении, то есть пластина 57 может зажиматься между верхними и нижними гайками 62b.

Узлы 62 домкратов могут, таким образом, по существу, изолировать датчики 56 веса от веса системы 10 загрузки. Этот признак может использоваться, например, чтобы защитить датчики 57 веса от повреждения динамическими нагрузками во время транспортирования системы 10 загрузки.

Внешние подключения к блоку 14 загрузки предпочтительно выполнены с возможностью введения небольшого собственного веса в показания датчика веса. Например, трубопровод 54 содержит гибкую секцию 54а, которая, по существу, разъединяет загрузочную камеру 18 с участком трубопровода 54, соединенным с регенератором, минимизируя, таким образом, любой собственный вес, введенный в показания датчика веса (смотрите фиг. 1). Трубопровод 46 аналогично содержит гибкую секцию 46а, которая, по существу, разъединяет загрузочную камеру 18 с участком трубопровода 46, соединенным с воздушным оборудованием завода. Кроме того, шланги 35 и 38 предпочтительно имеют достаточную гибкость, так чтобы любой собственный вес, введенный таким образом, был незначительным.

Внутренний объем 26 пылеуловителя 16 и внутренний объем 50 загрузочной камеры 18 сообщаются по текучей среде между собой на основе переключения посредством трубопровода 58. Клапан 59, имеющий привод 59а, располагается в трубопроводе 58, чтобы выборочно открывать и закрывать путь, образуемый трубопроводом 58. Трубопровод 58 используется для выравнивания давления внутри внутренних объемов 26 и 50, как обсуждается ниже.

Система 10 загрузки содержит управляющее устройство 60 (смотрите фиг. 4). Приводы 36а, 42а, 48а, 55а и 59а соответствующих клапанов 36, 42, 48, 55 и 59 могут электрически соединяться с управляющим устройством 60. Этот признак позволяет управляющему устройству 60 управлять работой клапанов 36, 42, 48, 55 и 59. Как обсуждалось выше, каждый из одного или более дифференциальных манометров 120 также может быть электрически связан с управляющим устройством 60.

Управляющее устройство 60 представляет собой программируемое управляющим средством с обратной связью (PLC), хотя в альтернативных вариантах осуществления может использоваться фактически любой тип вычислительного устройства, такого как миникомпьютер, микрокомпьютер и т.д. Как вариант, компьютер сервера или главный компьютер, который управляет другим оборудованием и процессами на перерабатывающем заводе, на котором работает система 10 загрузки, также может использоваться для управления системой 10 загрузки. Например, система на компьютерной основе, известная как “распределенная система управления” или DCS, является примером централизованной системы, используемой операторами установки FCC, чтобы управлять многочисленными операциями установки. Управляющее устройство 60 может сообщаться с DCS и/или линии связи могут быть проложены между управляющим устройством 60 и DCS, так чтобы DCS управляла системой загрузки через управляющее средство.

Управляющее устройство 60 может содержать панель 64 управления для ввода в управляющее устройство 60 команд и эксплуатационных данных (смотрите фиг. 4). Управляющее устройство 60 и панель 64 управления могут быть установлены в шкафу 19. Альтернативно, панель 64 управления сама по себе или панель 64 управления вместе с управляющим устройством 60 могут быть установлены в удобном месте, удаленном от остальной части системы 10 загрузки. Например, панель 64 управления может быть установлена в центральной диспетчерской перерабатывающего завода, осуществляя, таким образом, управление работой системы 10 загрузки на дистанционной основе.

Управляющее устройство 60 может быть выполнено/запрограммировано на выполнение одной или более из следующих операций в рамках полной системы 11:

(a) принуждать заданное количество катализатора и/или добавки вводиться в регенератор (не показан);

(b) облегчать введение катализатора и/или добавки на циклической основе (например, одно или более введений за 24-часовой период и/или введение каждые 4 часа);

(c) облегчать введение катализатора и/или добавки на нециклической основе (например, одноразовые введения, которые могут отличаться одно от другого, в конкретные времена за период времени, такой как 48 часов);

(d) автоматически вычислять количество катализатора и/или добавки, которое должно быть введено во время каждого введения и конкретный бункер 37 для хранения материалов, из которого катализатор и/или добавка должны забираться, основываясь на входных данных, введенных пользователем;

(e) активировать один или более приводов, таких как привод 42а клапана 42, связанный с конкретным бункером 37 для хранения материалов, из которого должен забираться катализатор и/или добавка;

(f) активировать один или более приводов, таких как привод 36а клапана 36, чтобы позволить сжатому воздуху проходить через средство 30 создания вакуума;

(g) контролировать вес блока 14 загрузки и вес катализатора и/или добавки, добавленный к нему посредством датчиков веса 56, электрически связанных с управляющим устройством 60;

(h) вычислять количество катализатора и/или добавки, которое добавлено в систему 10 загрузки (то есть управляющее устройство 60 выполняет это вычисление, вычитая живой вес системы 10 загрузки в заданный момент из живого веса системы 10 загрузки в начале цикла, то есть непосредственно перед открыванием клапанов 36 и 42 (блок 14 загрузки в начале цикла предполагается, по существу, не заполненным катализатором и/или добавкой));

(i) останавливать поток катализатора и/или добавки в пылеуловитель 16, когда количество катализатора и/или добавки, добавленное в систему 10 загрузки, приближается к количеству, которое должно быть введено в регенератор во время каждого цикла (это количество дальнейшем упоминается как “целевое значение”);

(j) посылать управляющий сигнал на привод 48а клапана 48, чтобы заставить клапан 48 открыться, разрешая сжатому воздуху войти во внутренний объем 50 загрузочной камеры 18 через трубопровод 46;

(k) посылать управляющий сигнал на привод 48а клапана 48, когда разность между пневматическими давлениями во внутреннем объеме 50 и регенераторе достигает заданного значения, то есть когда давление во внутреннем объеме 50 превышает давление в регенераторе на заданное значение, заставляя клапан 48 закрываться;

(l) посылать управляющий сигнал на привод 55а клапана 55, чтобы заставить клапан 55 открываться, заставляя катализатор и/или добавку в загрузочной камере 18 попадать в регенератор через трубопровод 54;

(m) посылать управляющий сигнал на привод 55а, чтобы закрыть клапан 55, после того как прошел заданный интервал после подачи управляющего сигнала на открывание клапана 55 (альтернативно, управляющее устройство 60 может послать управляющий сигнал на привод 55а, чтобы закрыть клапан 55, когда перепад давлений между внутренним объемом 50 и регенератором достигает приблизительно нуля);

(n) посылать управляющий сигнал на привод 59а клапана 59, чтобы (i) заставить клапан 59 закрываться во время этапа приложения давления при передаче (то есть, катализатор и/или добавка передаются из загрузочной камеры 18 к FCC), или (ii) открываться вслед за этапом приложения давления при передаче, чтобы позволить, по существу, выровнять пневматические давления внутри внутренних объемов 26 и 50;

(о) контролировать показания перепада давления по меньшей мере одного дифференциального манометра 120 во время стандартной процедуры загрузки (то есть на фильтре 32); - контролировать показания перепада давления по меньшей мере одного дифференциального манометра 120, имеющего компонент дифференциального манометра (то есть внутренний напорный штуцер 108), расположенный внутри пылеуловителя 16 (то есть на “грязной” стороне фильтра 32) и другой компонент дифференциального манометра (то есть внешний напорный штуцер 109, например, расположенный внутри фильтра 32, как показано на фиг. 1, или внутри шланга 35, как показано на фиг. 6, обсуждаемой ниже) (то есть на “чистой” стороне фильтра 32) во время любого этапа стандартной процедуры загрузки;

(p) контролировать показания перепада давления на фильтре 32 по единому дифференциальному манометру 120 во время различных этапов стандартной процедуры загрузки;

(q) контролировать первый перепад давления на фильтре 32, расположенном внутри пылеулавливателя 16, когда система 10 находится в режиме вакуума, и обеспечивать подачу первого сигнала, если первый перепад давления равняется или превышает пороговое значение первого перепада давления (например, пороговое значение больше приблизительно 4,0 дюймов водяного столба, или приблизительно 5,0, или приблизительно 6,0, или приблизительно 7,0, или приблизительно 8,0, или приблизительно 9,0, или приблизительно 10,0 дюймов водяного столба, предпочтительно больше приблизительно 8,0 дюймов водяного столба) во время режима вакуума;

(r) контролировать первый перепад давления на фильтре 32, когда система 10 находится в режиме приложения давления к загрузочной камере, и обеспечивать подачу второго сигнала, если первый перепад давления изменяет первое значение изменения давления (например, изменение от приблизительно 0,3 до приблизительно 0,5 дюйма водяного столба) в режиме приложения давления к загрузочной камере; и

(s) контролировать первый перепад давления на фильтре 32, когда система 10 находится в дежурном режиме, и обеспечивать подачу третьего сигнала, если первый перепад давления изменяет первое значение изменения давления (например, изменение от приблизительно 0,3 до приблизительно 0,5 дюйма водяного столба) во время дежурного режима.

Следует заметить, что описанный здесь дифференциальный манометр 120 и его компоненты (например, внутренний напорный штуцер 108 и внешний напорный штуцер 109), показанные на фиг. 1-2, могут также использоваться с системами загрузки, такими как система 100 загрузки, показанная на фиг. 6. Как обсуждается в заявке США №13/049440, поданной 16 марта 2011 г. и переуступленной настоящему правопреемнику, предмет которой настоящим введен сюда полностью посредством ссылки, система 100 загрузки позволяет либо (i) минимальный вклад веса, даваемый пылеуловителем, или (ii) отсутствие вообще вклада веса, даваемого пылеуловителем, измеряемого датчиками 56 веса.

Как показано на фиг. 6, полная система 110 содержит многие из компонентов полной системы 11, а также некоторые дополнительные признаки системы. Полная система 110 содержит систему 100 загрузки, в которой пылеуловитель 160 и загрузочная камера 180 отделены друг от друга трубопроводом 168, выходящим из пылеуловителя 160, трубопроводом 368, входящим в загрузочную камеру 180, и гибкой секцией 168а расположенной между ними. Гибкая секция 168а, по существу, разделяет пылеуловитель 160 от загрузочной камеры 180, минимизируя (то есть желательно, полностью устраняя), таким образом, любой собственный вес, вносимый пылеуловителем 160, содержимым пылеуловителя 160 (например, фильтром 32, трубчатыми направляющими 40, частицами, не прошедшими через сито 24, и т.д.), и компонентами, прикрепленными к пылеуловителю 160 (например, дифференциальный манометр 120, шланги 35 и 38, клапаны 42, клапан 55, и т.д.) при измерении веса множеством датчиков 56 веса.

Как показано на фиг. 6, трубопровод 58 может также содержать гибкую секцию 58а, которая дополнительно разъединяет пылеуловитель 160 и загрузочную камеру 180, дополнительно уменьшая (то есть желательно, полностью исключая), таким образом, вклад любого собственного веса, вносимого пылеуловителем 160, содержимым пылеуловителя 160, и узлами, прикрепленными к пылеуловителю 160, в результаты измерения веса множества датчиков веса 56.

Система 100 загрузки дополнительно содержит опоры 120, которые удерживают вес пылеуловителя 160 над загрузочной камерой 180. В альтернативных вариантах осуществления (не показаны), вес пылеуловителя 160 может удерживаться стеновой конструкцией шкафа 19 (смотрите шкаф 19 на фиг. 3-4).

Система 100 загрузки работает так, как описано выше в отношении системы 10 загрузки, за исключением того, что датчики веса 56 взвешивают только загрузочную камеру 180, ее содержимое (то есть катализатор и/или добавку) и любые узлы, непосредственно присоединенные к загрузочной камере 180 (то есть участок трубопровода 46, пробка 45, участок трубопровода 168, участок трубопровода 58, клапан 55, участок трубопровода 54, клапан 59, трубопровод 368 и опоры 20, как показано на фиг. 6). В этом варианте осуществления множество датчиков веса 56 не взвешивают пылеуловитель 160, содержимое пылеуловителя 160 (например, фильтр 32, трубчатые направляющие 40, частицы, не прошедшие через сито 24), и компоненты, прикрепленные к пылеуловителю 160. Измерение веса загрузочной камеры 180 и ее содержимого (то есть катализатора и/или добавки), измеряемых множеством датчиков веса 56, содержит либо (i) минимальный вклад веса, обеспечиваемого пылеуловителем 160 (а также содержимым пылеуловителя 160 (например, фильтр 32, трубчатые направляющие 40, частицы, не прошедшие через сито 24), и узлами, прикрепленными к пылеуловителю 160), либо (ii) отсутствие вообще вклада веса, обеспечиваемого пылеуловителем 160 (так же как содержимым пылеуловителя 160 (например, фильтр 32, трубчатые направляющие 40, частицы, не прошедшие через сито 24) и компонентами, прикрепленными к пылеуловителю 160).

Как показано на фиг. 6, в иллюстративной системе 100 загрузки иллюстративный дифференциальный манометр 120, содержащий внутренний напорный штуцер 108, расположенный внутри пылеуловителя 16 вдоль внутренней поверхности 177 боковой стенки 17 близко к крышке 25 (то есть внутри пылеуловителя 16 и на “грязной” стороне фильтра 32). Иллюстративный дифференциальный манометр 120 также содержит внешний напорный штуцер 109, расположенный внутри шланга 35, выходящего из фильтра 32 и пылеуловителя 16 (то есть на “чистой” стороне фильтра 32). Как показано на фиг. 6, иллюстративный дифференциальный манометр 120 дополнительно содержит трубопровод 110, соединяющий внутренний напорный штуцер 108 с манометром 112, и трубопровод 111, соединяющий внешний напорный штуцер 109 с манометром 112. Подобно системе 10 загрузки, показанной на фиг. 1, дифференциальный манометр 120 иллюстративной системы 100 загрузки может электрически соединяться с управляющим устройством 60 (показано на фиг. 3).

Как дополнительно показано на фиг. 6, выпускной клапан 55 и привод 55а расположены на выходе загрузочной камеры 18 в отверстии 53. Дополнительно, вместо пружинного клапана и кольцевого уплотнителя 570 (как показано на фиг. 1), над загрузочной камерой 18 внутри трубопровода 368 располагаются клапан 350 с механическим приводом и привод 350а (например, присоединенный болтами к вершине загрузочной камеры 18). Клапан 350 с механическим приводом может содержать, например, клапан с механическим приводом, имеющий поршень, закрывающий клапан во время этапа передачи материала (то есть этапа/режима приложения давления к загрузочной камере), и открывающий и остающийся открытым после этапа приложения давления до следующего этапа передачи материала. Клапан 350 с механическим приводом может быть, например, двухдюймовым клапаном EVERLASTINTM (Everlasting Valve Company, Inc. (Саут-Плейнфилд, штат Нью-Джерси)).

Системы, соответствующие настоящему изобретению, обеспечивают эффективный ввод одного или более катализаторов и/или добавок в установку крекинга с псевдоожиженным катализатором. Как показано на фиг. 1-6 и как дополнительно обсуждается ниже, иллюстративные системы, соответствующие настоящему изобретению, могут содержать один или больше следующих компонентов и/или признаков компонентов:

(a) пылеуловитель, сообщающийся по текучей среде по меньшей мере с одним бункером для хранения материалов, в котором хранятся один или более катализаторов и/или добавок;

(b) средство создания вакуума, сообщающееся по текучей среде с пылеуловителем, так что средство создания вакуума создает внутри пылеуловителя вакуум, который втягивает один или больше катализаторов и/или добавок в пылеуловитель;

(c) загрузочную камеру, сообщающуюся по текучей среде с пылеуловителем для приема одного или более катализаторов и/или добавок из пылеуловителя, причем загрузочная камера сообщается по текучей среде с установкой крекинга с псевдоожиженным катализатором;

(d) множество датчиков веса для взвешивания загрузочной камеры и одного или более катализаторов и/или добавок, находящихся внутри загрузочной камеры, при этом вес, измеренный множеством датчиков веса, содержит либо (i) минимальный вклад веса, обеспечиваемый пылеуловителем, либо (ii) отсутствие влияния веса, обеспечиваемого пылеуловителем;

(e) шкаф для размещения в нем пылеуловителя и загрузочной камеры;

(f) один набор из множества опор, при этом только загрузочная камера установлена на множестве опор, и каждая опора крепится к общей пластине, которая установлена на множество датчиков веса, которые при необходимости установлены на основании шкафа;

(g) два отдельных набора из множества опор, при этом первый набор из множества опор поддерживает пылеуловитель, а второй набор из множества опор поддерживает загрузочную камеру, и каждая из опор второго набора опор крепится к общей пластине, которая установлена на множестве датчиков веса, которые при необходимости установлены на основании шкафа;

(h) пылеуловитель и загрузочную камеру, которые являются отдельными и могут быть отделены друг от друга и каждый из которых содержит отдельные соответствующие боковые стенки;

(i) по меньшей мере одну гибкую секцию, расположенную между и сообщающуюся по текучей среде с пылеуловителем и загрузочной камерой;

(j) по меньшей мере одну гибкую секцию, содержащую вертикально проходящую гибкую секцию;

(k) две вертикально проходящие гибкие секции, расположенные между и сообщающиеся по текучей среде с пылеуловителем и загрузочной камерой;

(l) по меньшей мере одну систему дифференциального манометра, имеющую компонент дифференциального манометра, расположенный внутри пылеуловителя;

(m) по меньшей мере одну систему дифференциального манометра, имеющую компонент дифференциального манометра, расположенный вблизи фильтра или на фильтре, расположенном внутри пылеуловителя (то есть на “грязной” стороне фильтра 32), и другой компонент дифференциального манометра, расположенный внутри фильтра (то есть на “чистой” стороне фильтра 32);

(n) по меньшей мере одну систему дифференциального манометра, имеющую компонент дифференциального манометра, расположенный в любом месте внутри данной системы загрузки, чтобы измерять давление на “грязной” стороне фильтра, размещенного внутри пылеуловителя системы загрузки (например, фильтра 32), и другой компонент дифференциального манометра, расположенный в любом месте внутри данной системы загрузки, чтобы измерять давление на “чистой” стороне фильтра, расположенного внутри пылеуловителя системы загрузки (например, фильтра 32);

(о) по меньшей мере одну систему дифференциального манометра, имеющую компонент дифференциального манометра, расположенный в любом месте внутри данной системы загрузки, чтобы измерять давление на “грязной” стороне фильтра, размещенного внутри пылеуловителя системы загрузки (например, фильтра 32), и другой компонент дифференциального манометра, расположенный в любом месте внутри данной системы загрузки, чтобы измерять давление на “чистой” стороне фильтра, размещенного внутри пылеуловителя системы загрузки (например, фильтра 32), при этом по меньшей мере одна система дифференциального манометра сообщается с управляющим устройством системы загрузки;

(р) управляющее устройство, выполненное с возможностью (i) контроля первого перепада давления на фильтре, размещенном внутри пылеуловителя, и (ii) подачи сигнала, если первый перепад давления равен или превышает пороговое значение первого перепада давления;

(q) клапан, расположенный между пылеуловителем и загрузочной камерой (например, пружинный клапан 45 или клапан 350 с механическим приводом), выполненный с возможностью перемещения из открытого состояния в закрытое состояние в ответ на начало этапа приложения давления к загрузочной камере;

(r) выпускной клапан, расположенный между загрузочной камерой и установкой крекинга с псевдоожиженным катализатором, который выполнен с возможностью перемещения из закрытого состояния в открытое состояние в ответ на один или более системных параметров, выбранных из числа следующих: (i) превышение порогового значения давления внутри загрузочной камеры, (ii) первый интервал времени, превышающий назначенный интервал времени (например, назначенный интервал времени, начинающийся с момента начала этапа загрузки катализатора/добавки, или назначенный интервал времени, начинающийся с начала этапа приложения давления к загрузочной камере); и (iii) любая комбинация (i) и (ii);

(s) пружинный клапан, который перемещается из открытого состояния в закрытое состояние посредством воздушного удара вдоль наружной поверхности клапана, причем пружинный клапан контактирует с кольцевым уплотнителем, когда находится в закрытом состоянии;

(t) клапан с механическим приводом, который перемещается из открытого состояния в закрытое состояние в ответ на начало этапа приложения давления к загрузочной камере; и

(u) управляющее устройство, выполненное с возможностью: (i) контроля первого перепада давления на фильтре, расположенном внутри пылеуловителя, когда система находится в режиме вакуума, и (ii) подачи первого сигнала, если первый перепад давления равен или превышает пороговое значение первого перепада давления во время режима вакуума; (iii) контроля первого перепада давления на фильтре, когда система находится в режиме приложения давления к загрузочной камере, и (iv) подачи второго сигнала, если первый перепад давления изменяет первое значение изменения давления во время режима приложения давления к загрузочной камере; и (v) контроля первого перепада давления на фильтре, когда упомянутая система находится в дежурном режиме, и (vi) подачи третьего сигнала, если первый перепад давления изменяет первое значение изменения давления во время дежурного режима.

Как показано на фиг. 1-6, в некоторых иллюстративных вариантах осуществления настоящего изобретения, полная система 11 для введения одного или более катализаторов и/или добавок в установку крекинга с псевдоожиженным катализатором содержит пылеуловитель 16, сообщающийся по текучей среде по меньшей мере с одним бункером 37 для хранения материалов, содержащим один или более катализаторов и/или добавок; средство 30 создания вакуума, сообщающееся по текучей среде с пылеуловителем 16, так чтобы средство 30 создания вакуума создавало вакуум внутри пылеуловителя 16, который втягивает один или более катализаторов и/или добавок в пылеуловитель 16; фильтр 32, расположенный внутри пылеуловителя 16 и выполненный с возможностью фильтрации текучей среды, выходящей из пылеуловителя 16 в ответ на вакуум, созданный средством 30 создания вакуума; загрузочную камеру 18, сообщающуюся по текучей среде с пылеуловителем 16, для приема одного или более катализаторов и/или добавок от пылеуловителя 16, причем загрузочная камера 18 сообщается по текучей среде с установкой крекинга с псевдоожиженным катализатором и источником сжатого воздуха, так чтобы один или более катализаторов и/или добавок переносились в установку крекинга с псевдоожиженным катализатором в ответ на один или более системных параметров, которые содержат (i) пороговое значение давления внутри загрузочной камеры, (ii) первый отрезок времени, превышающий заданный отрезок времени, запрограммированный в управляющем устройстве 60 (например, заданный отрезок времени, начинающийся с начала этапа загрузки катализатора/добавки, или заданный отрезок времени, начинающийся с начала этапа приложения давления к загрузочной камере); и (iii) любую комбинацию (i) и (ii); и по меньшей мере один дифференциальный манометр 120, имеющий компонент 108 дифференциального манометра, расположенный так, чтобы измерять давление внутри пылеуловителя 16 (то есть на “грязной” стороне фильтра 32), и компонент дифференциального манометра 109 расположенный так, чтобы измерять давление текучей среды (например, воздуха), выходящей из пылеуловителя 16 (то есть на “чистой” стороне фильтра 32). Как показано на фиг. 1, в некоторых вариантах осуществления, по меньшей мере один компонент 108 дифференциального манометра может быть расположен вдоль наружной поверхности 321 фильтра 32, в то время как компонент 109 дифференциального манометра может быть расположен вдоль внутренней поверхности 322 фильтра 32. Как показано на фиг. 6, в других вариантах осуществления, по меньшей мере один компонент 108 дифференциального манометра может быть расположен вдоль внутренней поверхности 177 пылеуловителя 16, в то время как компонент 109 дифференциального манометра может быть расположен внутри шланга 35, выходящего из пылеуловителя 16 и фильтра 32.

По меньшей мере один дифференциальный манометр 120 выполнен с возможностью измерения первого перепада давления на фильтре 32 (то есть через внутренний напорный штуцер 108 и внешний напорный штуцер 109). По меньшей мере один дифференциальный манометр 120 дополнительно выполнен с возможностью взаимодействия с управляющим устройством 60, выполненным с возможностью (i) контроля первого перепада давления на фильтре 32 (то есть через внутренний напорный штуцер 108 и внешний напорный штуцер 109), и (ii) подачи сигнала, если первый перепад давления равен или превышает пороговое значение первого перепада давления.

Иллюстративные системы настоящего изобретения дополнительно содержат (i) клапан 43 (или клапан 350), расположенный между пылеуловителем 16 и загрузочной камерой 18, при этом клапан 43 (или клапан 350) выполнен с возможностью перехода из открытого состояния в закрытое состояние в ответ на начало этапа приложения давления к загрузочной камере; и (ii) разгрузочный клапан 55, расположенный между загрузочной камерой 18 и установкой с псевдоожиженным катализатором крекинга, при этом разгрузочный клапан 55 выполнен с возможностью перехода из закрытого состояния в открытое состояние в ответ на один или более системных параметров, таких как описаны выше.

В некоторых вариантах осуществления клапан 43 содержит пружинный клапан, переходящий из открытого состояния в закрытое состояние посредством воздушного удара вдоль наружной поверхности клапана 43, причем пружинный клапан в закрытом состоянии находится в контакте с необязательным кольцевым уплотнителем 570 (смотрите фиг. 1). В других вариантах осуществления, как показано на фиг. 6, клапан 350 с механическим приводом (или клапан 350 с электронным приводом) может использоваться, чтобы закрывать и подвергать приложению давления загрузочную камеру 18.

В желательных вариантах осуществления раскрытые системы 10/11/100/110 дополнительно содержат управляющее устройство 60, выполненное с возможностью (i) контроля первого перепада давления на фильтре 32, когда система 10/11/100/110 находится в режиме вакуума (как показано на фиг. 7), и (ii) подачи первого сигнала, если первый перепад давления равняется или превышает пороговое значение первого перепада давления во время режима вакуума; (iii) контроля первого перепада давления на фильтре 32, когда система 10/11/100/110 находится в режиме приложения вакуума к загрузочной камере (как показано на фиг. 8), и (iv) подачи второго сигнала, если первый перепад давления изменяет первое значение изменения давления во время режима приложения давления к загрузочной камере; и (v) контроля первого перепада давления на фильтре 32, когда система 10/11/100/110 находится в дежурном режиме (как показано на фиг. 9), и (vi) подачи третьего сигнала, если первый перепад давления изменяет первое значение изменения давления во время дежурного режима.

На фиг. 7 представлена иллюстрированная система 10/11 в режиме вакуума. Как показано на фиг. 7, во время режима вакуума клапан 36 открыт, что позволяет сжатому воздуху проходить через средство 30 создания вакуума. Поток сжатого воздуха через средство 30 создания вакуума вытягивает воздух из внутреннего объема 26 пылеуловителя 16, создавая, таким образом, вакуум внутри внутреннего объема 26 и заставляя катализатор и/или добавку переходить из бункера(-ов) 37 для хранения материалов через клапаны 42 в пылеуловитель 16. Средство 30 создания вакуума протягивает воздух через фильтр 32 посредством вакуума, заставляя, таким образом, пылеуловитель 16 улавливать пыль, создаваемую потоком катализатора и/или добавки в пылеуловителе 16.

Как дополнительно показано на фиг. 7, во время режима вакуума, клапан 43 находится в открытом состоянии, так что катализатор и/или добавка 561 попадает в загрузочную камеру 18 и накапливается в нижней области загрузочной камеры 18. Клапан 55 находится в закрытом состоянии, так чтобы катализатор и/или добавка 561 оставались в загрузочной камере 18 во время взвешивания датчиками 56 веса. Дополнительно, клапан 48 закрыт, чтобы позволить потоку катализатора и/или добавки 561 проходить в загрузочную камеру 18.

Во время режима вакуума по меньшей мере один дифференциальный манометр 120 измеряет первый перепад давления на фильтре 32. Если первый перепад давления на фильтре 32 превышает пороговое значение первого перепада давления, которое может указывать, например, на закупорку и/или грязный фильтр, управляющее устройство 60 подает первый сигнал пользователю или оператору. Первый сигнал может иметь форму светового сигнала (например, на загрузчике, в рабочем месте оператора, в удаленном месте или любой их комбинации), звукового сигнала (например, на загрузчике, в рабочем месте оператора, в удаленном месте или любой их комбинации), сообщения, посылаемого в удаленное место, отключения системы или любой их комбинации.

На фиг. 8 представлена иллюстративная система 10/11 в режиме приложения добавления к загрузочной камере. Как показано на фиг. 8, во время режима приложения давления к загрузочной камере клапан 48 находится в открытом положении, так чтобы сжатый воздух мог проходить в загрузочную камеру 18 (и ударять по пробке, когда она присутствует, после выхода из трубопровода 46, заставляя пробку переходить в закрытое положение относительно седла 44). На этом этапе либо (i) пружинный клапан закрывается за счет удара по нему воздуха, либо (ii) закрывается клапан 350 с механическим приводом. Клапан 55 находится в закрытом состоянии, так чтобы катализатор и/или добавка 561 оставались в загрузочной камере 18 во время режима приложения давления к загрузочной камере. Дополнительно, клапан 59 закрывается, чтобы позволить приложить давление к загрузочной камере 18.

Как дополнительно показано на фиг. 8, во время режима приложения давления к загрузочной камере, клапан 36 закрыт, что препятствует прохождению сжатого воздуха через средство 30 создания вакуума. Дополнительно, клапаны 42 находятся в закрытом положении.

Во время режима приложения давления к загрузочной камере по меньшей мере один дифференциальный манометр 120 измеряет первый перепад давления на фильтре 32. Если первый перепад давления на фильтре 32 превышает пороговое значение первого перепада давления, которое может указывать, например, утечку в уплотнении между пробкой 45 и кольцевым уплотнителем 570 (или утечку внутри клапана 350 с механическим приводом, показанного на фиг. 6), управляющее устройство 60 подает второй сигнал пользователю или оператору. Как и первый сигнал, второй сигнал может быть в форме светового сигнала (например, на загрузчике, в рабочем месте оператора, в удаленном месте или любой их комбинации), звукового сигнала (например, на загрузчике, в рабочем месте оператора, в удаленном месте или любой их комбинации), сообщения, посланного в удаленное место, отключения системы или любой их комбинации. Второй сигнал может отличаться от первого сигнала, так чтобы идентифицировать тревогу во время режима приложения давления к загрузочной камере вместо режима вакуума.

На фиг. 9 представлена иллюстративная система 10/11 в дежурном режиме. Как показано на фиг. 9, во время дежурного режима следующие клапаны находятся в закрытом состоянии: клапаны 42, клапан 36, клапан 48, и клапан 53; следующие клапаны находятся в открытом состоянии: клапан 43, клапан 55 и клапан 59. (Кроме того, клапан 350, показанный на фиг. 6, открыт в дежурном режиме.)

Во время дежурного режима по меньшей мере один дифференциальный манометр 120 измеряет первый перепад давления на фильтре 32. Если первый перепад давления на фильтре 32 превышает пороговое значение первого перепада давления, что может указывать, например, на утечку в уплотнении выпускного клапана 53, управляющее устройство 60 подает третий сигнал пользователю или оператору. Подобно первому и второму сигналам, третий сигнал может быть в форме светового сигнала (например, на загрузчике, в рабочем месте оператора, в удаленном месте или любой их комбинации), звукового сигнала (например, на загрузчике, в рабочем месте оператора, в удаленном месте или любой их комбинации), сообщения, посланного в удаленное место, отключения системы или любой их комбинации. Дополнительно, третий сигнал может отличаться от первого и второго сигналов, чтобы идентифицировать тревогу во время дежурного режима вместо режима вакуума или режима приложения давления к загрузочной камере.

В одном из желаемых вариантов осуществления каждый из числа первого, второго, и третьего сигналов независимо содержит по меньшей мере одно из следующего: (i) сообщение пользователю, (ii) проблесковый огонь и (iii) отключение системы.

Хотя и не создавая никаких ограничений, типичное пороговое значение первого перепада давления во время режима вакуума составляет от приблизительно 0,0 до приблизительно 8,0 дюймов водяного столба; типичное пороговое значение первого перепада давления во время режима приложения давления к загрузочной камере составляет от приблизительно 0,0 до приблизительно 0,5 дюйма водяного столба и типичное пороговое значение первого перепада давления во время дежурного режима составляет от приблизительно 0,0 до приблизительно 0,5 дюйма водяного столба.

Во многих вариантах осуществления настоящего изобретения по меньшей мере один дифференциальный манометр, имеющий компонент дифференциального манометра внутри пылеуловителя, содержит единый дифференциальный манометр, например дифференциальный манометр 120 с компонентом 108 дифференциального манометра, расположенным внутри пылеуловителя 16 (то есть на грязной стороне фильтра 32) и компонент 109 дифференциального манометра, расположенный внутри текучей среды, выходящей из пылеуловителя 16 и фильтра 32 (то есть на чистой стороне фильтра 32), показанные на фиг. 1-2 и 6-9.

Хотя на фиг. 1-9 не показано, системы загрузки настоящего изобретения могут дополнительный содержать один или более дополнительных компонентов. Например, дополнительные напорные штуцера могут располагаться внутри системы 10 или 100, чтобы измерять показания перепада давления между двумя или более различных точек, если желательно, используя единый дифференциальный манометр и управляющее устройство. Дополнительно, второй дифференциальный манометр может использоваться для измерения падения давления на одном или более клапанах внутри системы 10 или 100. В одном из примеров показания перепада давления могут сниматься на каждом впуске продукта, чтобы видеть, существует ли прохождение воздуха, когда его не должно быть, чтобы указать, что конкретный впускной клапан неисправен. Второй дифференциальный манометр может быть связан с той же самой программой PLC (то есть управляющим устройством 60), чтобы отключать конкретный продукт/клапан и подавать тревогу, подобно первому дифференциальному манометру, описанному выше.

Кроме того, один или более датчиков давления могут быть помещены внутри данной системы загрузки, чтобы измерять одно или более значений давления в системе. Например, датчик давления может использоваться для контроля давления внутри загрузочной камеры. Датчик давления может быть расположен внутри загрузочной камеры или в таком месте в системе, которое находится в сообщении со сжатым воздухом, подаваемым в загрузочную камеру (например, воздухом внутри трубопровода 46).

Настоящее изобретение дополнительно относится к способу контроля давления внутри системы для введения катализатора и/или добавок в установку с псевдоожиженным катализатором крекинга. В одном иллюстративном варианте осуществления, показанном на фиг. 1, способ контроля давления внутри системы 10 для введения катализатора и/или добавок в установку крекинга с псевдоожиженным катализатором включает контроль первого перепада давления на фильтре 32, расположенном внутри пылеуловителя 16 и выполненном с возможностью фильтрации текучей среды, выходящей из пылеуловителя 16 в ответ на вакуум, создаваемый средством 30 создания вакуума, когда система 10 находится в режиме вакуума; контроль первого перепада давления на фильтре 32, когда система 10 находится в режиме приложения давления к загрузочной камере; контроль первого перепада давления на фильтре 32, когда система 10 находится в дежурном режиме; и подачу одного или более сигналов, выбранных из числа следующих: (i) первый сигнал, если первый перепад давления равен или превышает пороговое значение первого перепада давления во время режима вакуума, (ii) второй сигнал, если первый перепад давления равен или превышает пороговое значение первого перепада давления во время режима приложения давления к загрузочной камере, и (iii) третий сигнал, если первый перепад давления равен или превышает пороговое значение первого перепада давления во время дежурного режима.

В некоторых вариантах осуществления этап подачи сигнала включает подачу каждого из первого сигнала, второго сигнала и третьего сигнала. Дополнительно, в некоторых вариантах осуществления каждый первый сигнал, второй сигнал и третий сигнал независимо содержат по меньшей мере одно из следующего: (i) сообщение пользователю, (ii) проблесковый огонь и (iii) отключение системы.

Как обсуждалось выше, контроль первого перепада давления в различных режимах работы содержит контроль первого перепада давления посредством программируемого управляющего устройства (например, управляющего устройства 60, показанного на фиг. 4). Дополнительно, как показано на фиг. 1-2 и 6-9 и как обсуждалось выше, контроль первого перепада давления может быть выполнен посредством единого дифференциального манометра (то есть расположенного внутри шкафа 19, показанного на фиг. 3-4), имеющего компонент дифференциального манометра, расположенный внутри пылеуловителя (например, посредством дифференциального манометра 120 с компонентом 108 дифференциального манометра, расположенным вдоль наружной поверхности 321 фильтра 32 внутри пылеуловителя 16, показанного на фиг. 1-2, или вдоль внутренней поверхности 177 пылеуловителя 16, как показано на фиг. 6).

Способы, представленные в настоящем изобретении, могут дополнительно включать один или больше следующих этапов способа и/или признаков способа в дополнение к описанным выше, в которых один или более дополнительных этапов способа и/или признаков способа включают, в частности, этапы, на которых:

(a) хранят по меньшей мере один или более катализаторов и/или добавок в первом месте;

(b) создают вакуум внутри блока загрузки, содержащего пылеуловитель, сообщающийся по текучей среде с загрузочной камерой и отделяемый от нее;

(c) втягивают один или более катализаторов и/или добавок из одного или более бункеров для хранения материалов в пылеуловитель блока загрузки в ответ на вакуум;

(d) определяют вес одного или более катализаторов и/или добавок, находящихся в загрузочной камере блока загрузки, при этом этап определения включает взвешивание загрузочной камеры и одного или более катализаторов и/или добавок, находящихся в загрузочной камере, чтобы получить вес загрузочной камеры/содержимого, при этом вес загрузочной камеры/содержимого содержит либо (i) минимальный вклад веса, обеспечиваемый пылеуловителем, либо (ii) отсутствие вклада веса, обеспечиваемого пылеуловителем;

(e) контролируют вес одного или более катализаторов и/или добавок, втянутых в блок загрузки (то есть загрузочную камеру) и прекращают создание вакуума, когда вес достигает заданного значения;

(f) прикладывают давление к загрузочной камере блока загрузки;

(g) вводят один или более катализаторов и/или добавок в установку крекинга с псевдоожиженным катализатором в ответ на достижение порогового давления внутри загрузочной камеры блока загрузки;

(h) контролируют давление внутри загрузочной камеры системы (или любого другого компонента системы, имеющего равное давление с загрузочной камерой) посредством по меньшей мере одного датчика давления;

(i) контролируют давление внутри загрузочной камеры системы (или любого другого компонента системы, имеющего равное давление с загрузочной камерой) через единственный датчик давления (например, единый датчик давления, выполненный с возможностью контроля давления в загрузочной камере); и

(j) контролируют первый перепад давления на фильтре, расположенном в пылеуловителе системы, посредством единого дифференциального манометра, имеющего компонент дифференциального манометра, расположенный внутри пылеуловителя (например, на грязной стороне фильтра 32 внутри пылеуловителя 16), и другой компонент манометра, расположенный внутри потока текучей среды, выходящей из пылеуловителя (например, на чистой стороне фильтра 32, например, внутри шланга 35, выходящего из пылеуловителя 16).

Хотя описания в отношении конкретных вариантов осуществления были сделаны подробно, следует понимать, что специалисты в данной области техники после достижения понимания вышесказанного могут с легкостью предложить изменения, модификации и эквиваленты этим вариантам осуществления. Соответственно, объем настоящего изобретения должен оцениваться на основе приложенной формулы изобретения и любых ее эквивалентов.

Перечень деталей

Системы 10 и 100 загрузки

Системы 11 и 110 для хранения и загрузки катализатора и/или добавок

Блоки 14 и 140 загрузки

Пылеуловители 16 и 160

Верхний участок 16а (пылеуловителя 16 и 160)

Нижний участок 16b (пылеуловителя 16 и 160)

Боковая стенка 17 (пылеуловителя 16 и 160)

Загрузочные камеры 18 и 180

Шкаф 19

Основание 19а (шкафа 19)

Опоры 20 (на блоке 14 и 140 загрузки)

Опоры 120 (на блоке 140 загрузки)

Отверстие 23 (в нижнем участке 16b)

Сито 24

Крышка 25

Внутренний объем 26 (внутри пылеуловителя 16 и 160)

Средство 30 создания вакуума

Фильтр 32

Люк 33 (в пылеуловителе 16 и 160)

Скобки 34

Шланг 35

Клапан 36

Привод 36а (клапана 36)

Бункеры 37 для хранения материалов

Шланги 38

Стрелки 39

Трубчатые направляющие 40

Клапан 42

Привод 42а (клапана 42)

Клапан 43

Седла 44 и 144

Пробка 45 (клапана 43)

Трубопровод 46

Гибкая секция 46а (трубопровода 46)

Клапан 48

Привод 48а (клапана 48)

Объемная камера и влагоотделитель 49

Внутренний объем 50 (внутри загрузочной камеры 18 и 180)

Боковая стенка 51 (загрузочной камеры 18 и 180)

Отверстие 53 (в нижнем участке 18а загрузочной камеры 18 и 180)

Трубопровод 54

Гибкая секция 54а (трубопровода 54)

Клапан 55

Привод 55а (клапана 55)

Датчик 56 веса

Пластина 57

Трубопровод 58

Гибкая секция 58а (трубопровода 58)

Клапан 59

Управляющее устройство 60

Скобки 61

Узлы 62 домкрата

Оси 62а (узлов 62 домкратов)

Гайки 62b

Панель 64 управления (управляющего устройства 60)

Стрелки 65

Внутренний напорный штуцер 108

Внешний напорный штуцер 109

Трубопровод 110 и 111

Манометр 112

Дифференциальный манометр 120

Трубопровод 168 и 268

Гибкая секция 168а (трубопровода 168)

Внутренняя поверхность 177 пылеуловителя 16

Наружная поверхность 321 фильтра 32

Внутренняя поверхность 322 внутренней стенки фильтра 32

Внутренняя поверхность 325 внешней стенки фильтра 32

Внешняя поверхность 326 внутренней стенки фильтра 32

Материал 333 фильтрации фильтра 32

Катализатор и/или добавка 561 (находящиеся внутри загрузочной камеры)

Кольцевой уплотнитель 570

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ ДЛЯ ВВЕДЕНИЯ КАТАЛИЗАТОРА И/ИЛИ ДОБАВОК В УСТАНОВКУ ФЛЮИДИЗИРОВАННОГО КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2005 |

|

RU2369629C2 |

| УСТАНОВКА ГЕНЕРИРОВАНИЯ И РАССЕИВАНИЯ СПЕЦИАЛЬНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2257527C2 |

| Устройство для измерения объема пористых волокнистых материалов | 1977 |

|

SU662050A1 |

| Способ изготовления многослойного стекла | 1974 |

|

SU735164A3 |

| Комплекс для получения ультрадисперсных продуктов в жидкой среде | 2016 |

|

RU2650974C1 |

| ДАТЧИК ПРОИЗВОДНОЙ ДАВЛЕНИЯ ТЕКУЧЕЙ СРЕДЫ, ПНЕВМОЭЛЕКТРИЧЕСКОЕ РЕЛЕ ДАВЛЕНИЯ И СИСТЕМА СИГНАЛИЗАЦИИ УТЕЧКИ ВОЗДУХА ИЗ НАКАЧИВАЕМОЙ ШИНЫ | 1989 |

|

RU2049314C1 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ С ДОБАВКАМИ | 2001 |

|

RU2202507C2 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ИМПУЛЬСНЫХ ХАРАКТЕРИСТИК СТРУЙНОГО АППАРАТА | 2014 |

|

RU2593867C2 |

| УСТРОЙСТВО ГЕНЕРИРОВАНИЯ И РАССЕИВАНИЯ СПЕЦИАЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2235573C2 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ УЛАВЛИВАНИЯ ПЫЛИ | 2008 |

|

RU2378037C1 |

Раскрываются системы для загрузки катализатора и/или добавок в установку крекинга с псевдоожиженным катализатором. Раскрываются также способы создания и применения таких систем. 2 н. и 2 з.п. ф-лы, 9 ил.

1. Система для введения катализатора и/или добавок в установку крекинга с псевдоожиженным катализатором, содержащая:

(a) пылеуловитель (16), сообщающийся по текучей среде по меньшей мере с одним бункером (37) для хранения материалов, содержащим один из катализатора и/или добавок;

(b) средство (30) создания вакуума, сообщающееся по текучей среде с пылеуловителем (16), так чтобы средство (30) создания вакуума создавало внутри пылеуловителя вакуум, который втягивает один из катализатора и/или добавок в пылеуловитель (16);

(c) фильтр (32), расположенный внутри упомянутого пылеуловителя и выполненный с возможностью фильтрации текучей среды, выходящей из упомянутого пылеуловителя в ответ на вакуум, создаваемый упомянутым средством (30) создания вакуума;

(d) загрузочную камеру (18), сообщающуюся по текучей среде с пылеуловителем (16) для получения одного из катализатора и/или добавок от пылеуловителя, причем загрузочная камера сообщается по текучей среде с установкой крекинга с псевдоожиженным катализатором и источником сжатого воздуха, так чтобы катализатор и/или добавки переходили в установку крекинга с псевдоожиженным катализатором в ответ на один или более системных параметров; и

(e) по меньшей мере один дифференциальный манометр (120), имеющий компонент дифференциального манометра, расположенный так, чтобы измерять давление упомянутого пылеуловителя, причем упомянутый дифференциальный манометр (120) выполнен с возможностью измерения первого перепада давления на упомянутом фильтре (32).

2. Система по п. 1, в которой упомянутый по меньшей мере один компонент дифференциального манометра содержит внутренний напорный штуцер (108), расположенный вдоль внутренней поверхности упомянутого пылеуловителя или наружной поверхности упомянутого фильтра (32) внутри упомянутого пылеуловителя (16).

3. Система по п. 1, в которой упомянутый по меньшей мере один дифференциальный манометр (120) дополнительно содержит внешний напорный штуцер (109), расположенный так, чтобы измерять давление текучей среды, выходящей из упомянутого пылеуловителя (16) и упомянутого фильтра (32).

4. Система по п. 1, которая дополнительно содержит:

управляющее устройство, выполненное с возможностью (i) контроля первого перепада давления на упомянутом фильтре и (ii) подачи сигнала, если первый перепад давления равен или превышает пороговое значение первого перепада давления.

5. Система по п. 1, которая дополнительно содержит:

(a) клапан (45), расположенный между упомянутым пылеуловителем (16) и упомянутой загрузочной камерой (18), причем упомянутый клапан (45) выполнен с возможностью перемещения из открытого состояния в закрытое состояние в ответ на начало этапа приложения давления к загрузочной камере; и

(b) средство управления разгрузочного клапана, расположенного между упомянутой загрузочной камерой (18) и установкой крекинга с псевдоожиженным катализатором, причем упомянутый разгрузочный клапан выполнен с возможностью перемещения из закрытого состояния в открытое состояние в ответ на один или более системных параметров.

6. Система по п. 5, в которой упомянутый клапан (45), расположенный между упомянутым пылеуловителем (16) и упомянутой загрузочной камерой (18), содержит пружинный клапан, который перемещается из открытого состояния в закрытое состояние посредством воздушного удара вдоль внешней поверхности упомянутого пружинного клапана, причем упомянутый пружинный клапан в закрытом состоянии находится в контакте с кольцевым уплотнителем или упомянутый клапан, расположенный между упомянутым пылеуловителем и упомянутой загрузочной камерой, содержит клапан с механическим приводом или клапан с электронным приводом.

7. Система по п. 5 или 6, которая дополнительно содержит:

управляющее устройство, выполненное с возможностью:

(i) контроля первого перепада давления на упомянутом фильтре (32), когда упомянутая система находится в режиме вакуума, причем во время режима вакуума вакуум создается во внутреннем объеме (26) пылеуловителя (16), так чтобы катализатор и/или добавки проходили в пылеуловитель; и

(ii) подачи первого сигнала, если первый перепад давления равен или превышает пороговое значение первого перепада давления во время режима вакуума;

(iii) контроля первого перепада давления на упомянутом фильтре (32), когда упомянутая система находится в режиме приложения давления к загрузочной камере, причем во время режима приложения давления к загрузочной камере сжатый воздух проходит в загрузочную камеру (18); и

(iv) подачи второго сигнала, если первый перепад давления равен или превышает пороговое значение первого перепада давления во время режима приложения давления к загрузочной камере; и

(v) контроля первого перепада давления на упомянутом фильтре, когда упомянутая система находится в дежурном режиме, и

(vi) подачи третьего сигнала, если первый перепад давления равен или превышает пороговое значение первого перепада давления во время дежурного режима,

причем, предпочтительно, пороговое значение первого перепада давления во время режима вакуума составляет от приблизительно 0,0 до приблизительно 10,0 фунтов/кв. дюйм, пороговое значение первого перепада давления во время режима приложения давления к загрузочной камере равно от приблизительно 0,3 до приблизительно 0,6 фунтов/кв. дюйм и пороговое значение первого перепада давления во время дежурного режима равно от приблизительно 0,3 до приблизительно 0,6 фунтов/кв. дюйм.

8. Система по п. 7, в которой каждый из упомянутого первого сигнала, упомянутого второго сигнала и упомянутого третьего сигнала независимо содержит по меньшей мере одно из следующего: (i) сообщение пользователю, (ii) проблесковый огонь или (iii) отключение системы.

9. Система по п. 1, в которой упомянутый по меньшей мере один дифференциальный манометр (12) содержит единый дифференциальный манометр и/или система дополнительно содержит множество датчиков веса для измерения веса загрузочной камеры (18) и одного из катализатора и/или добавок, находящихся внутри загрузочной камеры.

10. Система по п. 1, в которой один или более системных параметров содержит одно или более из следующего: давление системы, давление в загрузочной камере, заданный отрезок времени, запрограммированный в управляющем устройстве системы, заданный отрезок времени, начинающийся с начала этапа загрузки катализатора/добавки, и заданный отрезок времени, начинающийся с начала этапа приложения давления к загрузочной камере.

11. Способ контроля давления внутри системы для введения катализатора и/или добавок в установку крекинга с псевдоожиженным катализатором, причем упомянутая система содержит пылеуловитель (16), сообщающийся по текучей среде по меньшей мере с одним бункером (37) для хранения материалов, средство (30) создания вакуума, сообщающееся по текучей среде с пылеуловителем (16), загрузочную камеру (18), сообщающуюся по текучей среде с пылеуловителем (16), и источник сжатого воздуха, причем указанный способ включает этапы, на которых:

(а) контролируют первый перепад давления на фильтре, расположенном внутри пылеуловителя (16) и выполненном с возможностью фильтрации текучей среды, выходящей из пылеуловителя в ответ на вакуум, создаваемый средством создания вакуума, когда система находится в режиме вакуума, причем во время режима вакуума вакуум создается во внутреннем объеме (26) пылеуловителя (16), так чтобы катализатор и/или добавки проходили в пылеуловитель (16);

(b) контролируют первый перепад давления на фильтре (32), когда система находится в режиме приложения давления к загрузочной камере;

(c) контролируют первый перепад давления на фильтре (32), когда система находится в дежурном режиме; и

(d) подают один или более сигналов, выбранных из числа следующих:

(i) первый сигнал, если первый перепад давления равен или превышает пороговое значение первого перепада давления во время режима вакуума,

(ii) второй сигнал, если первый перепад давления равен или превышает пороговое значение первого перепада давления во время режима приложения давления к загрузочной камере, и