Изобретение относится к вакуумно-плазменным технологиям нанесения нанокристаллических функциональных покрытий из оксида алюминия на изделиях из металлов и диэлектриков. Оксидные покрытия находят широкое применение в качестве упрочняющих, износостойких, высокотемпературных, оптических, биосовместимых и декоративных покрытий.

Известно, что широко используемые вакуумно-плазменные методы, такие как магнетронное распыление, дуговое и электронно-лучевое испарение, позволяют получать металлические покрытия высокого качества со скоростями 10-102 мкм/ч. При использовании этих методов с целью получения оксидных и нитридных покрытий возникают технические проблемы, ограничивающие возможности применения методов.

Известно применение метода реактивного высокочастотного магнетронного распыления для низкотемпературного нанесения нанокристаллических оксидных покрытий [Е. Wallin, T.I. Selinder, М. Elfwing, U. Helmersson, Synthesis of α-Al2O3 thin films using reactive high-power impulse magnetron sputtering, EPL, 82 (2008) 36002]. Скорость осаждения оксидных покрытий методом ионного распыления обычно не превышает 1 мкм/ч из-за образования на поверхности распыляемых мишеней оксидов, коэффициент распыления которых значительно ниже, чем для чистых металлов [Распыление твердых тел ионной бомбардировкой. Вып. II. Распыление сплавов и соединений, распыление под действием электронов и нейтронов, рельеф поверхности: Пер. с англ. / Под ред. Р. Бериша. М.: Мир, 1986. 488 с].

В другом известном способе для нанесения покрытий из нанокристаллического альфа-оксида алюминия используется катодная дуга в среде кислорода. В катодных пятнах дугового разряда генерируется поток ионов материала катода с энергией в несколько десятков электрон-вольт, а также микрокапли материала катода, внедрение которых в состав диэлектрического оксидного покрытия резко ухудшает его качество. Применение магнитных фильтров для отсечки микрокапельной фракции плазмы дуги усложняет конструкцию устройства и снижает скорость нанесения покрытия. Однофазное покрытие из альфа-оксида алюминия таким методом было получено с использованием фильтрованной дуги и специальных мер для релаксации ионов по энергии [K. Sarakinos, D. Music, F. Nahif, K. Jiang, A. Braun, C. Zilkens, J.M. Schneider, Ionized physical vapor deposited Al2O3 films: Does subplantation favor formation of α-Al2O3?, Phys. Status Solidi - Rapid Res. Lett. 4 (2010) 154-156]. Известно, что скорость получения катодно-дуговым методом нанокристаллических оксидных покрытий также не превышает 1 мкм/ч [М. Prenzel, A. Kortmann, A. Stein, A. Von Keudell, F. Nahif, J.M. Schneider, Bimodal substrate biasing to controlly - Al2O3 deposition during reactive magnetron sputtering, J. Appl. Phys. 114 (2013) 113301].

Наиболее близким по техническому решению является способ нанесения покрытий с большой скоростью роста толщины слоя, основанный на использовании дуги с испаряемым анодом и термоэмиссионным катодом [Никитин М.М. Вакуумный анодный разряд как источник ионизированных потоков материала покрытия. Известия РАН. Серия физическая, т. 74, №2, с. 306-312, 2010]. Расстояние катод-анод в таких системах составляет менее 1 см, рабочее давление газа менее 0,01 Па. В зависимости от давления паров металла разряд может гореть как в высоковольтной слаботочной (5 кВ, 0,5 А), так и в низковольтной сильноточной (20 В, 25-140 А) форме. Таким методом успешно и с высокой скоростью осаждают металлические, нитридные и карбидные покрытия, однако, получение таким способом оксидных покрытий невозможно из-за низкого ресурса накаливаемого катода в кислородсодержащей среде.

Технической задачей предлагаемого изобретения является нанесение с высокой скоростью нанокристаллического покрытия из оксида алюминия на изделия из металла и керамики при пониженной температуре. Техническое решение поставленной задачи достигается тем, что нанесение покрытий на изделия производят по способу, включающему использование самостоятельного разряда с самонакаливаемым полым катодом в потоке аргона, анод-тигель которого помещают внутрь короткой магнитной катушки. Вначале расплавляют металл в полости анода-тигля при пониженном токе разряда, обеспечивающем разогрев анода-тигля до температуры плавления металла. Затем задают потенциал смещения изделия и увеличивают плотность мощности на поверхности расплава увеличением тока разряда и пропусканием тока через магнитную катушку, неоднородное магнитное поле которой сжимает столб разряда, регулируют скорость испарения металла изменением тока разряда. Для формирования оксидного покрытий подают кислород через кольцевой зазор между полым анодом-тиглем и короткой магнитной катушкой, что обеспечивает пространственную однородность создаваемой газометаллической плазмы, а также увеличивает степень разложения и ионизации кислорода. Наносят нанокристаллическое покрытие осаждением потока частиц из плотной газометаллической плазмы столба разряда на поверхность изделий.

Самонакаливаемый полый катод, в отличие от термоэмиссионных катодов прямого или косвенного накала, способен длительное время устойчиво функционировать в устройстве для нанесения оксидных покрытий при условии, что поток аргона подается через полый катод, а кислород поступает в прианодную область разряда. Создаваемая таким образом газодинамическая экранировка катода практически исключает взаимодействие кислорода с рабочей поверхностью полого катода. Ток разряда может регулироваться в широких пределах (1-100 А) изменением величины напряжения и потока аргона независимо от давления паров металла, что позволяет регулировать скорости нагрева и испарения металла.

Нижний рабочий предел по току разряда обусловлен переходом из режима тлеющего разряда в дуговой режим с распределенной термоэмиссией катода. Верхний предел обусловлен увеличением температуры и скорости эрозии катода с ростом тока и сокращением ресурса полого катода. При необходимости увеличения скорости нанесения покрытия максимальный ток разряда может быть многократно увеличен применением нескольких одновременно работающих катодов.

Рабочее давление в системе нанесения покрытий определяется минимальным потоком аргона через катодную полость, при которой поддерживается стабильное горение разряда с заданным током, а также потоком реактивного газа, обеспечивающим стехиометрический состав покрытия при заданной скорости нанесения покрытия. К примеру, при токе разряда 40 А и скорости нанесения покрытия из оксида алюминия 10 мкм/ч рабочее давление составляло ~0,1 Па.

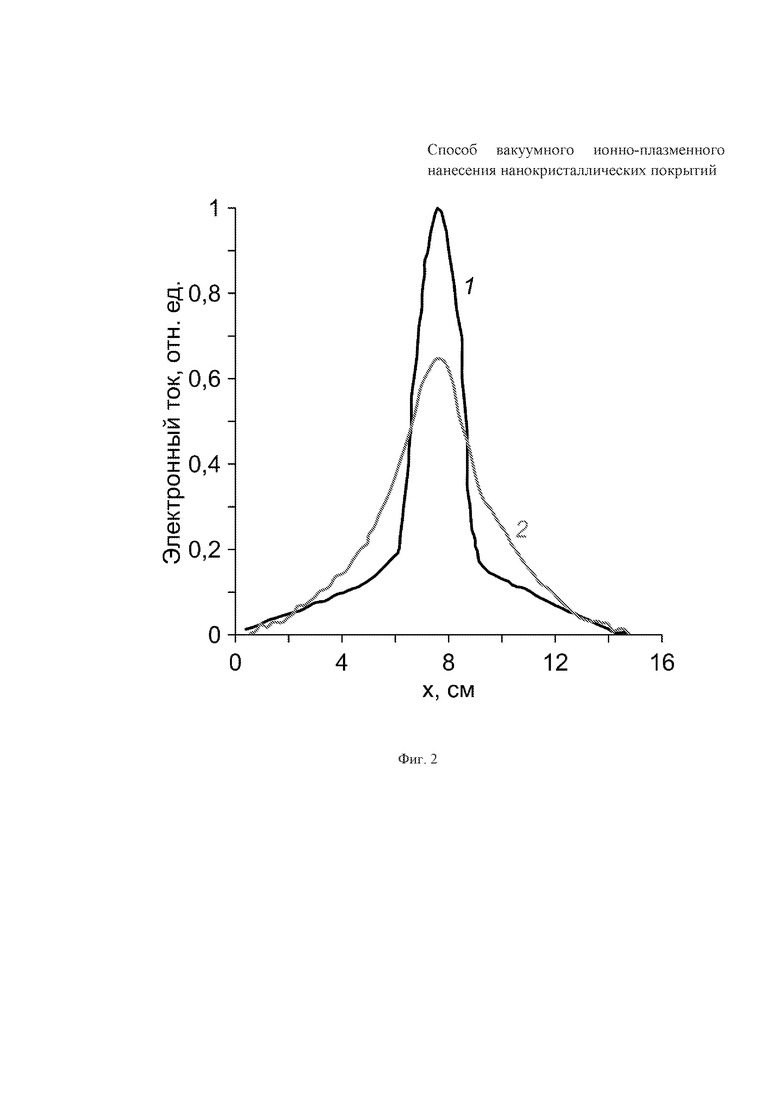

При расстоянии между соосно расположенными катодом и анодом, равным 25 см, включение магнитного поля с индукцией на оси ~20 мТл приводит к сжатию столба разряда. Результаты зондовых измерений (Фигура 2) свидетельствуют об увеличении плотности электронного тока вблизи оси при включении магнитного поля и уменьшении ширины профиля распределения на половине высоты (кривая 1), по сравнению с режимом без магнитного поля (кривая 2). В результате сжатия столба разряда размер области интенсивного испарения металла ограничивается на уровне нескольких мм, плотность мощности на поверхности расплава при этом составляет ~1 кВт/см2, а доля мощности, выделяющейся на аноде, превышает 0,5 от общей мощности, потребляемой в разряде, которая при токе разряда 40 А и напряжении горения 60 В составляет 2,4 кВт. Совмещение в области вблизи анода плотного потока металлического пара и плотного потока электронов (~100 А/см2) с высокой ионизирующей способностью обеспечивает высокую степень ионизации металлического пара. Кислород, подаваемый в прианодную область, взаимодействует с плотной прианодной плазмой, в результате чего создается повышенная концентрация ионов и возбужденных атомов газа. Поток частиц из прианодной плазмы осаждают на поверхность изделий, которые размещают осесимметрично на некотором удалении от оси разрядного промежутка.

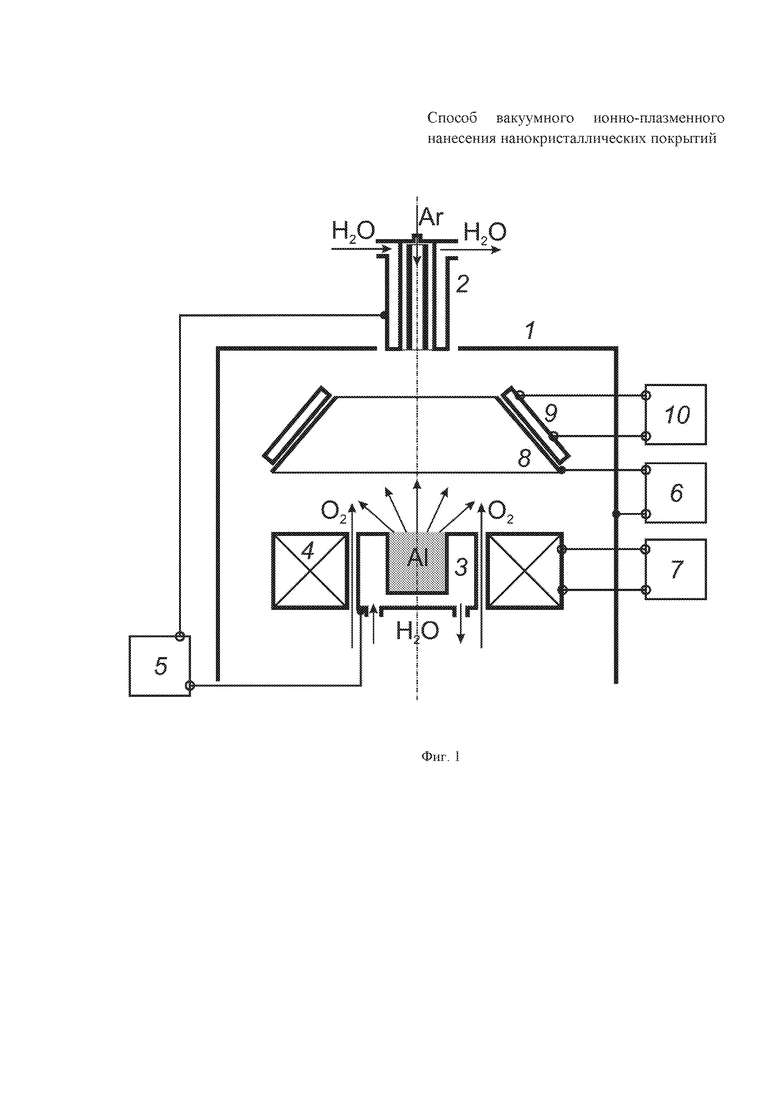

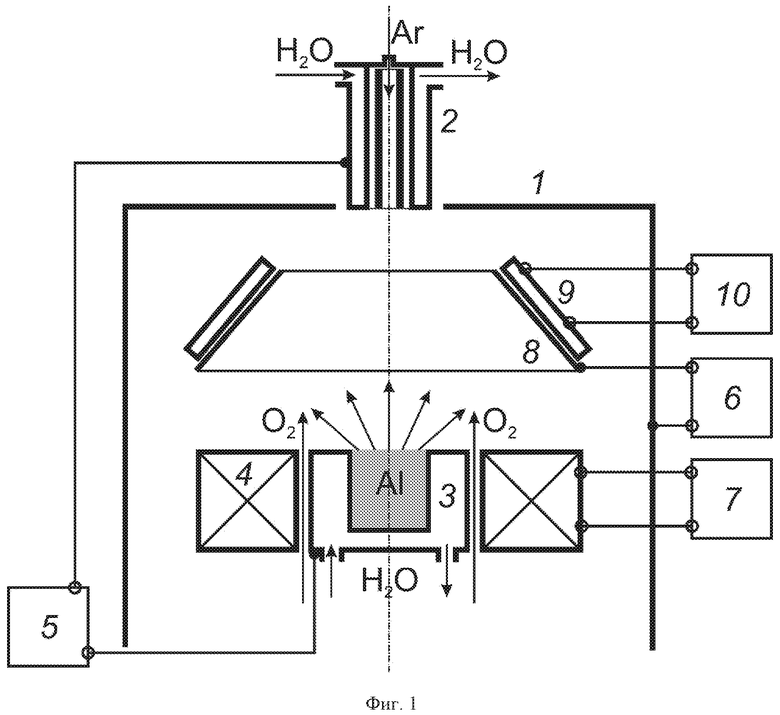

Нанесение покрытий на подложки из нержавеющей стали, кварца и кремния осуществлялось в установке, схематично представленной на фиг. 1. Устройство содержит цилиндрическую вакуумную камеру 1 диаметром 450 и высотой 600 мм, на крышке которой установлен катодный узел разряда 2, а внутри камеры установлен водоохлаждаемый полый анод-тигель 3, помещенный внутри короткой магнитной катушки 4. Подачу аргона в полый катод и кислорода в прианодную область разряда осуществляют с помощью двухканальной системы напуска. Источники 5, 6, 7 обеспечивают электропитание разряда, подачу импульсного напряжения смещения и протекание тока в магнитной катушке, соответственно. Держатель образцов 8, электрически изолированный от камеры 1, устанавливался на расстоянии ~50-60 мм от анода. Нагрев держателя с установленными образцами производится радиационным нагревателем 9, электрическое питание которого обеспечивает блок питания 10.

Заявляемый способ нанесения покрытий осуществляется следующим образом. Образцы устанавливают на держателе образцов 8. В тигель загружают металл. В вакуумной камере 1 создают разрежение 1 10-3 Па. От системы подачи газа в катодный узел 2 подают аргон. Источник 5 обеспечивает зажигание тлеющего разряда, нагрев полого катода и его переход в термоэмиссионный режим. Медленным повышением тока производят плавный разогрев и расплавление металла в водоохлаждаемом аноде-тигле. Нагревателем 9 задают требуемую температуру образцов. Прикладывают отрицательное напряжение смещения к держателю образцов 8. Для формирования оксидных покрытий в камеру подают реактивный газ. Пропускают ток через магнитную катушку 4 и увеличивают ток разряда до значений, обеспечивающих требуемую скорость испарения металла из анода-тигля 3. При взаимодействии металлического пара и кислорода с электронным потоком в прианодной области разряда генерируется плотная газометаллическая плазма, поток частиц из которой поступает на поверхность образцов и образует покрытие.

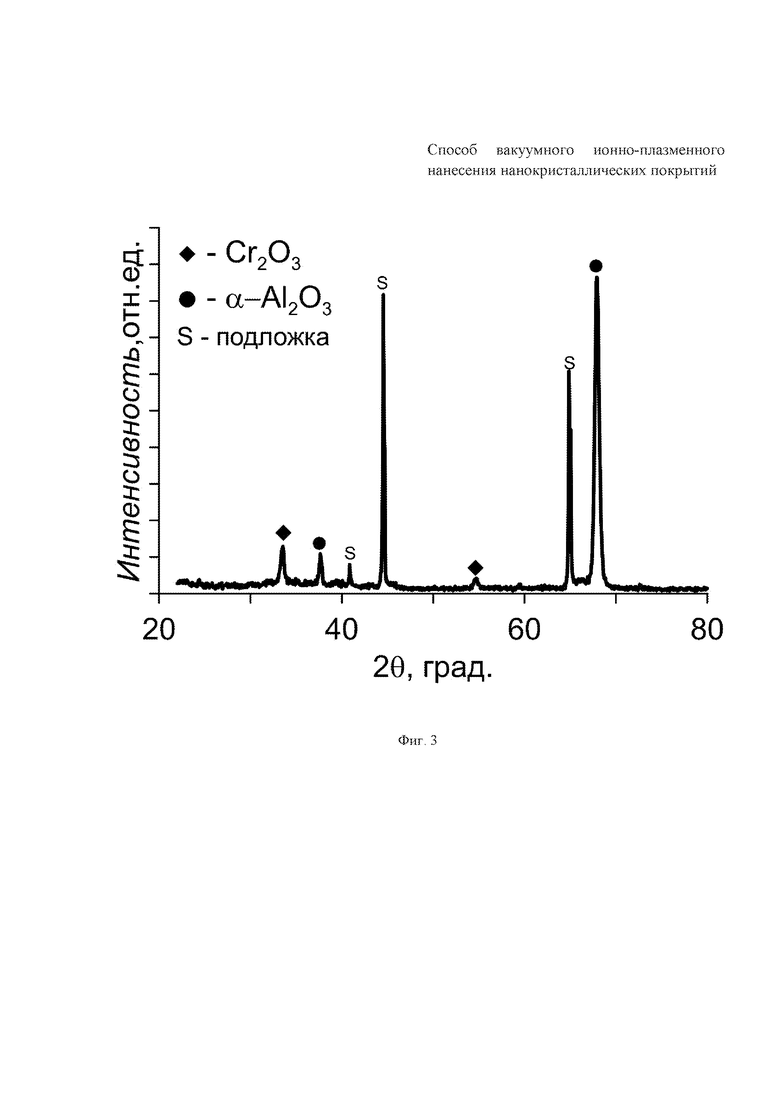

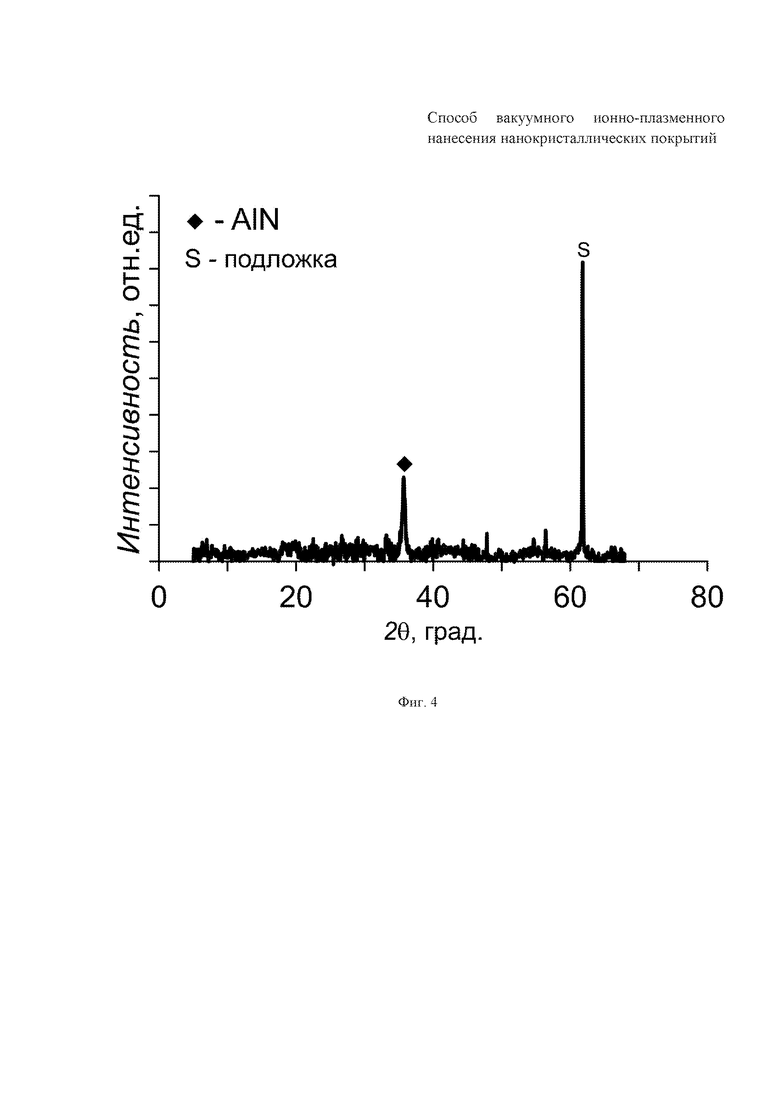

Нанокристаллическое покрытие из альфа-оксида алюминия формируется на поверхности изделий с изоструктурным подслоем Cr2O3 при условии, что изделия нагреты до температуры 500-600 оС, величина отрицательного потенциала смещения находится в диапазоне 50-200 В, а отношение флюенса ионного облучения к числу атомов в покрытии на единицу площади поверхности составляет 1-2. Вне указанных диапазонов и при нанесении покрытия на образцы без изоструктурного подслоя Cr2O3 обычно формируется гамма-оксид алюминия или смесь оксидных фаз.

Пример нанесения покрытия. Проводилось нанесение покрытия из нанокристаллического оксида алюминия на подложку из нержавеющей стали 12Х18Н10Т. На поверхность подложки магнетронным распылением предварительно наносят подслой из оксида хрома толщиной 0,2 мкм. Образец крепят в вакуумной камере на держателе. В анод-тигель загружают алюминий гранулированный ЧДА (ТУ 6-09-3742-74). Вакуумную камеру откачивают до давления 10-3 Па и через регулятор в полый катод подают аргон. Величина потока аргона составляла 20 см3/мин. Зажигают тлеющий разряд, плавное увеличение тока которого приводит к переходу полого катода в термоэмиссионный режим. Повышением тока до 20 А плавно разогревают и расплавляют алюминий в водоохлаждаемом аноде-тигле емкостью 20 см3 за время 10 мин. Через радиационный нагреватель пропускают ток 35-50 А и нагревают излучением держатель с установленными образцами до температуры 500-600 оС. Прикладывают отрицательное напряжение смещения (50 кГц, 50-200 В) к держателю образцов и подают поток кислорода (30 см3/мин) в камеру. Пропускают ток силой 50 А через магнитную катушку и ток разряда увеличивают до 40 А. Покрытие осаждают в течение 15 мин, после чего охлаждают образец в вакууме в течение 30 мин. Толщина полученного покрытия, измеренная методом абразивного шарового истирания на приборе Calotest, составила 2,5 мкм, что соответствует скорости осаждения покрытия 10 мкм/ч и на порядок величины выше скорости, достигнутой с использованием метода-прототипа. Микротвердость покрытия, измеренная ультрамикротвердомером "Shimadzu", составила 22 ГПа. Элементный состав покрытия, измеренный энергодисперсионным методом, соответствует стехиометрическому составу А1203. Результаты рентгенофазового анализа свидетельствуют о формировании наноструктурного α-A12O3 покрытия (фигура 3).

Таким образом, предложенный способ решает поставленную техническую задачу получения высококачественного нанокристаллического покрытия из оксида алюминия при низких температурах с высокой скоростью нанесения покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ низкотемпературного нанесения нанокристаллического покрытия из альфа-оксида алюминия | 2018 |

|

RU2676719C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ АМОРФНОГО ОКСИДА АЛЮМИНИЯ РЕАКТИВНЫМ ИСПАРЕНИЕМ АЛЮМИНИЯ В РАЗРЯДЕ НИЗКОГО ДАВЛЕНИЯ | 2016 |

|

RU2653399C2 |

| Способ вакуумного ионно-плазменного осаждения тонкой пленки твердого электролита | 2021 |

|

RU2765563C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1992 |

|

RU2053312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ AlO С ФАЗОЙ γ-AlO МЕТОДОМ ВАКУУМНО-ДУГОВОГО ОСАЖДЕНИЯ | 2024 |

|

RU2835919C1 |

| Способ вакуумно-плазменного осаждения тонкой пленки из оксинитрида фосфора лития | 2022 |

|

RU2793941C1 |

| ПОЛУЧЕНИЕ ЭЛЕКТРОДУГОВОЙ ПЛАЗМЫ В КРИВОЛИНЕЙНОМ ПЛАЗМОВОДЕ И НАНЕСЕНИЕ ПОКРЫТИЯ НА ПОДЛОЖКУ | 1997 |

|

RU2173911C2 |

| УСТАНОВКА ВАКУУМНОЙ ОБРАБОТКИ И СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ | 2008 |

|

RU2472869C2 |

| Способ осаждения тонкой пленки твердого электролита LiPON | 2023 |

|

RU2831464C1 |

| Электродуговой испаритель для нанесения многослойных и смешанных покрытий | 1990 |

|

SU1836488A3 |

Изобретение относится к ионно-плазменному низкотемпературному осаждению нанокристаллического покрытия из оксида алюминия на изделия. Осуществляет плавление и испарение алюминия в плазме разряда низкого давления и формирование покрытия осаждением потока частиц плазмы на поверхность изделия в среде кислорода в условиях интенсивной ионной бомбардировки. Используют самостоятельный разряд с самонакаливаемым полым катодом в потоке аргона. Водоохлаждаемый анод-тигель помещают внутрь короткой магнитной катушки. Испарение алюминия из анода-тигля ведут путем увеличения плотности мощности на поверхности расплава пропусканием тока через магнитную катушку. Регулируют скорость испарения алюминия из анода-тигля изменением тока разряда в диапазоне 10-40 А. Устанавливают потенциал смещения изделий до 200 В и подают кислород. Формируют нанокристаллическое покрытие из оксида алюминия осаждением потока частиц из плотной газометаллической плазмы на поверхность изделия. Обеспечивается повышение качества покрытия. 4 ил., 1 пр.

Способ вакуумного ионно-плазменного низкотемпературного осаждения нанокристаллического покрытия из оксида алюминия на изделия, включающий плавление и испарение алюминия в плазме разряда низкого давления и формирование покрытия осаждением потока частиц плазмы на поверхность изделия в среде кислорода в условиях интенсивной ионной бомбардировки, отличающийся тем, что используют самостоятельный разряд с самонакаливаемым полым катодом в потоке аргона, при этом водоохлаждаемый анод-тигель помещают внутрь короткой магнитной катушки и ведут испарение алюминия из анода-тигля путем увеличения плотности мощности на поверхности расплава пропусканием тока через магнитную катушку, причем регулируют скорость испарения алюминия из анода-тигля изменением тока разряда в диапазоне 10-40 А, устанавливают потенциал смещения изделий до 200 В, подают кислород и формируют нанокристаллическое покрытие из оксида алюминия осаждением потока частиц из плотной газометаллической плазмы на поверхность изделия.

| СПОСОБ НАПЫЛЕНИЯ НА ЛЕНТОЧНЫЕ ПОДЛОЖКИ ПРОЗРАЧНОГО БАРЬЕРНОГО ПОКРЫТИЯ ИЗ ОКСИДА АЛЮМИНИЯ | 2003 |

|

RU2352683C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК В ПЛАЗМЕ | 1992 |

|

RU2039846C1 |

| УСТРОЙСТВО ВАКУУМНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2003 |

|

RU2312932C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2379378C2 |

| US 5374613 A1, 20.12.1994 | |||

| JP 3236465 A, 22.10.1991. | |||

Авторы

Даты

2019-01-10—Публикация

2018-03-28—Подача