Настоящее изобретение относится к новым полимерам и конкретно к новым сополимерам этилена и альфа-олефинов. Конкретно настоящее изобретение относится к новым сополимерам, полученным путем применения активирующих носителей, конкретно носителей, которые применяют в присутствии металлоценовых комплексов.

Применение активирующих носителей, конкретно совместно с металлоценовыми катализаторами, обеспечивает преимущества для работы в процессах полимеризации этилена или сополимеризации этилена с альфа-олефинами, содержащими от 3 до 10 атомов углерода, протекающих как в газовой фазе, так и в фазе суспензии.

В недавние годы имелось много преимуществ при получении полиолефиновых гомополимеров и сополимеров благодаря внедрению катализаторов с одним типом активных центров, например, металлоценовых катализаторов. Металлоценовые катализаторы обеспечивают преимущество, заключающееся в целом в более высокой активности по сравнению с традиционными катализаторами Циглера, и их обычно описывают как катализаторы, по своей природе содержащие один тип активных центров.

Описанные выше каталитические системы с одним типом активных центров, например, металлоценовые комплексы, можно применять для полимеризации олефинов в фазах раствора, суспензии или в газовой фазе. При использовании в фазе суспензии или в газовой фазе, металлоценовый комплекс и/или активатор подходящим образом наносят на носитель. Типичные носители включают неорганические оксиды, например, оксид кремния, или, в качестве альтернативы, можно применять полимерные носители.

Примеры получения нанесенных металлоценовых катализаторов для полимеризации олефинов можно найти в WO 94/26793, WO 95/07939, WO 96/00245, WO 96/04318, WO 97/02297 и ЕР 642536.

Описанные выше нанесенные каталитические системы для полимеризации могут в некоторых случаях приводить к определенным недостаткам, таким, как высокая стоимость, нестабильность и плохая морфология получаемых полимеров, а также к проблемам с гелями и подобным, когда полимеры далее трансформируют в пленки и другие изделия.

В недавние годы делались попытки заменить активатор или сокатализатор, которые являются компонентами нанесенных каталитических систем для полимеризации, путем применения активирующих носителей.

В ЕР 906920 описаны фторсодержащие активирующие твердые носители для металлоценов; поверхность таких носителей была модифицирована введением содержащих алюминий (или магний) льюисовских кислотных центров формулы A1-F или AlF2. Носители готовили способом, включающим реакцию поверхностных радикалов -ОН с функционализирующим агентом с последующим фторированием.

Совместно поданная заявка авторов настоящего изобретения ЕР 10195224.0 описывает активирующие носители, полученные с применением фторированных спиртов и фенолов. Такие носители можно в типичном случае применять в присутствии металлоценовых комплексов для полимеризаций, осуществляемых как в фазе суспензии, так и в газовой фазе.

Сейчас авторы настоящего изобретения неожиданно обнаружили, что в некоторых обстоятельствах применение активирующих носителей в качестве компонента каталитических систем для полимеризации может приводить к получению полимеров, обладающих уникальными свойствами, конкретно в отношении их реологии и способности к обработке.

Присутствие разветвлений длинных боковых цепей (ДБЦ) может приводить к улучшенным реологическим свойствам. Так, полимеры лучше обрабатываются в экструдере и проявляют хорошую устойчивость в виде пузыря, особенно подходящую для применения в пленках.

Конкретным преимуществом новых сополимеров по настоящему изобретению является превосходный баланс между содержанием длинных боковых цепей, что проявляется в величине реологического индекса Дау (РИД), и эластичности расплава (модуль упругости, G'), этот баланс зависит как от содержания длинных боковых цепей, так и от распределения молекулярных масс. Этот баланс приводит к выгодной комбинации нужных свойств, конкретно в том случае, когда полимер предназначен для применения в виде пленок.

Хорошая способность к обработке новых сополимеров может также быть охарактеризована определенным уровнем индекса снижения вязкости при сдвиге, ИСВ (2,1/210), который зависит как от содержания длинных боковых цепей, так и от распределения молекулярных масс, но не зависит от молекулярной массы Mw.

Новые сополимеры, следовательно, особенно подходят для получения пленок и пластин с применением традиционных методов, хорошо известных в данной области техники. Примерами таких методов служат выдувание пленок, литье пленок и ориентация частично кристаллизованного продукта. Пленки проявляют хорошую обрабатываемость, улучшенные оптические и механические свойства, и хорошие термоизолирующие свойства.

В ЕР 1360213 описаны металлоценовые смолы для пленок, имеющие хорошие механические свойства, превосходные оптические свойства и очень хороший экструзионный потенциал. Смолы проявляют индексы расплава MI2 в интервале от 0,001 до 150 г/10 мин, и высокий реологический индекс Дау (РИД), составляющий по меньшей мере 20/MI2. Смолы подходящим образом получали из этилена с использованием каталитических систем, включающих дихлорид бис(4,5,6,7-тетрагидро-1-инденил)циркония/МАО.

В патенте US 5674342 описаны полимеры на основе этилена, имеющие РИД, составляющий по меньшей мере 0,1, предпочтительно по меньшей мере 0,3, и отношение текучести расплава (I10/I2) в интервале от 8 до примерно 12. Конкретно типичные полимеры имеют РИД в интервале от 0,3 до 0,7 и распределение молекулярных масс (Mw/Mn) в интервале от 2,15 до 3,4.

В более ранней публикации авторов настоящего изобретения WO 06/085051 описаны сополимеры этилена и альфа-олефинов, имеющие более широкие распределения молекулярных масс (Mw/Mn) в интервале от 3,5 до 4,5. Эти сополимеры проявляют модуль упругости расплава G' (Gʺ=500 Па) в интервале от 40 до 150 Па, и энергию активации потока (Еа) в интервале от 28 до 45 кДж/моль, но содержат низкие или средние количества ДБЦ.

В другой более ранней публикации WO 08/074689 (ЕР 1935909) авторы настоящего изобретения описали новые сополимеры этилена и альфа-олефинов, имеющие нормализованный к индексу расплава MI2 (2,16 кг, 190°C) реологический индекс Дау (РИД), РИД/ MI2, обычно менее чем на 3 превышающий интервал индекса упругости расплава G' (Gʺ=500 Па) от 40 до 150 Па, но имеющие более сбалансированную способность к обработке при улучшенных свойствах.

Недавняя публикация авторов настоящего изобретения WO 11/089112 описывает широкое распределение молекулярных масс (Mw/Mn до 20) новых сополимеров этилена и альфа-олефинов, дающих нормализованный к индексу расплава MI2 (2,16 кг, 190°C) реологический индекс Дау (РИД), РИД/ MI2 более 2,65.

Сейчас авторы настоящего изобретения разработали новые сополимеры этилена и альфа-олефинов, имеющие высокий нормализованный к индексу расплава MI2 (2,16 кг, 190°C) реологический индекс Дау (РИД), РИД/MI2, при более узком распределении молекулярных масс, для более сбалансированной способности к обработке при улучшенных свойствах, особенно тех, которые подходят для получения пленок с превосходным балансом способности к обработке, оптических и механических свойств.

Таким образом, в соответствии с первым аспектом настоящего изобретения в нем обеспечивается сополимер этилена и альфа-олефина, указанный сополимер имеет следующие свойства:

(а) плотность в интервале от 0,900 до 0,940 г/см3;

(б) индекс расплава MI2 (2,16 кг, 190°C) в интервале от 0,01 до 50 г/10 мин;

(в) распределение молекулярных масс (Mw/Mn, определенное с помощью обычной гельпроникающей хроматографии, ГПХ) в интервале от 2,0 до 4,5;

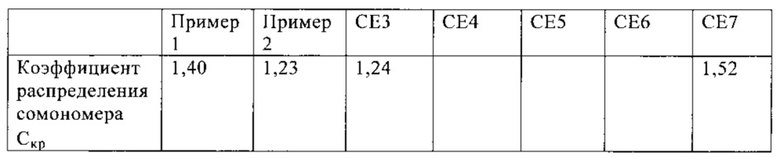

(г) коэффициент распределения сомономера Скр>1;

(д) нормализованный к индексу расплава MI2 (2,16 кг, 190°C) реологический индекс Дау (РИД), РИД/ MI2 в интервале от 3 до 20.

Плотность предпочтительно находится в интервале от 0,910 до 0,930 г/см3, и наиболее предпочтительно в интервале от 0,915 до 0,925 г/см3.

Индекс расплава MI2 (2,16 кг, 190°C) предпочтительно находится в интервале от 0,1 до 25 г/10 мин, и наиболее предпочтительно в интервале от 0,5 до 5 г/10 мин.

Распределение молекулярных масс (Mw/Mn, определенное с помощью обычной гельпроникающей хроматографии, ГПХ) в интервале от 2,5 до 4,5, более предпочтительно в интервале от 3,0 до 4,5, и наиболее предпочтительно в интервале от 3,0 до 4,0.

Сополимеры имеют реологический индекс Дау (РИД)≥6, предпочтительно в интервале от 9 до 25, более предпочтительно в интервале от 13 до 25, и наиболее предпочтительно в интервале от 13 до 20.

Отношение РИД/MI2 предпочтительно находится в интервале от 6 до 20, более предпочтительно в интервале от 6 до 18.

Сополимеры по настоящему изобретению проявляют модуль упругости расплава G' (Gʺ=500 Па) при 190°C в интервале от 40 до 150 Па, предпочтительно в интервале от 65 до 150 Па, более предпочтительно в интервале от 70 до 120 Па, и наиболее предпочтительно в интервале от 70 до 105 Па.

Сополимеры по настоящему изобретению проявляют специфическое реологическое поведение и имеют характеристики в отношении способности к обработке, которые удовлетворяют следующему уравнению в отношении реологического индекса Дау (РИД) и индекса снижения вязкости при сдвиге, ИСВ (2,1/210),

ИСВ (2,1/210)≤[0,2351×РИД]+С,

в которой С имеет величину 3,4, предпочтительно величина С составляет 3,0, и более предпочтительно 2,7.

Коэффициент распределения сомономера Скр предпочтительно находится в интервале от 1,1 до 1,50, более предпочтительно в интервале от 1,1 до 1,45.

Сополимеры по настоящему изобретению предпочтительно являются мономодальными.

Под выражением «мономодальная» понимают композицию, полученную с использованием одного катализатора в полимеризационной системе. Полимеризационная система может предпочтительно включать один реактор, но может также включать несколько реакторов, которые могут быть соединены последовательно или параллельно, при условии, что во всех реакторах поддерживают одинаковые условия полимеризации. Под выражением «один реактор» понимают реакционную зону, которая имеет одинаковый состав. Такая композиция отличается от бимодальной или полимодальной композиции, полученной в двух или более реакторах, в которых различные условия полимеризации могут приводить к образованию различных полимеров в каждом из реакторов. Она отличается также от полимодальных композиций, полученных в одном или более реакторах, в которых применяют два или более катализатора, например, в которых применяют два или более катализатора различного состава, например, катализатор Циглера и металлоценовый катализатор, или два различных металлоценовых катализатора.

Таким образом, в соответствии с другим аспектом настоящего изобретения сополимеры являются мономодальными.

Новые сополимеры по настоящему изобретению можно подходящим образом получать при использовании полимеризационных каталитических систем, включающих активирующие носители, как описано в нашей совместно поданной заявке ЕР 10195224.0.

Активирующие носители можно подходящим образом получать по следующим стадиям:

(а) соединение (1) фторсодержащего соединения, включающего реакционно-способную группу, и (2) металлоорганического соединения;

(б) добавление пористого материала носителя на основе минерального оксида;

(в) нагревание функционализированного носителя со стадии (б) под инертным газом, затем в атмосфере, включающей кислород; и

(г) выделение активирующего носителя.

Предпочтительные фторсодержащие соединения имеют формулу

R(Fn)-X

в которой R представляет собой гидрокарбил, замещенный гидрокарбил, гетерогидрокарбил или замещенный гетерогидрокарбил, содержащий до 20 не водородных атомов;

n составляет от 1 до 41,

X представляет собой ОН, SH или NR'2,

R' представляет собой водород или гидрокарбил, предпочтительно R представляет собой гидрокарбил, и наиболее предпочтительно алкил.

Предпочтительно n составляет от 1 до 6.

Предпочтительно X представляет собой ОН.

Фторсодержащее соединение

Подходящие соединения включают фторсодержащие спирты, фенолы, тиолы и амины.

Подходящие алифатические спирты включают 2,2,2-трифторэтанол и 1,1,1,3,3,3-гексафторпропан-2-ол.

Предпочтительным спиртом является 2,2,2-трифторэтанол.

Подходящие ароматические спирты включают пентафторфенол, 2-фторфенол, 3-фторфенол, 3,5-дифторфенол, 4-фторфенол, 3,4,5-трифторфенол и 4-(трифторметил)фенол.

Подходящие тиолы включают 2-фторбензолтиол, 3-фторбензолтиол и 4-фторбензолтиол.

Подходящие амины включают 2-бром-6-фторанилин и 2-бром-4,6-дифторанилин.

Металлоорганическое соединение

Металлоорганическое соединение обычно выбирают из алкилированного производного алюминия, бора, лития или магния.

Предпочтительно его выбирают из алкилированного производного алюминия или бора, например, триэтилалюминия или триэтилбора.

Наиболее предпочтительными металлоорганическими соединениями являются алюминийорганические соединения. Наиболее предпочтительным алюминийорганическим соединением является триэтилалюминий (ТЭА).

Материал носителя

Пористый минеральный оксид выгодным образом выбирают из оксида кремния, оксида алюминия или смесей перечисленного, но предпочтительно он представляет собой оксид кремния.

Подходящие оксиды кремния имеют удельные площади поверхности в интервале от 100 до 1000 м2/г, предпочтительно в интервале от 200 до 600 м2/г.

Подходящий оксид кремния имеет средний размер частиц от 15 до 150 мкм (15 мкм<d50<150 мкм).

Походящие оксиды кремния включают оксиды кремния Sylopol 2229 и 2408 фирмы Grace Davison или оксиды кремния ES70 или CS2050 фирмы PQ Corporation.

Материал носителя можно подвергать термообработке (прокаливанию), с целью снижения содержания воды или гидроксильных групп в материале носителя. Перед его применением материал носителя можно подвергать обработке при температурах от 25 до 1000°С, предпочтительно от 100 до 1000°С, и наиболее предпочтительно от 150 до 850°С в токе инертного газа или при пониженном давлении.

Термическая обработка

Функционализированный носитель подвергают термической обработке в инертном газе, например, аргоне или азоте, ее проводят при температурах в интервале от 100 до 600°С, наиболее предпочтительно в интервале от 150 до 450°С.

Затем носитель дополнительно подвергают обработке в атмосфере, включающей кислород, при температуре в интервале от 70 до 600°С, предпочтительно в интервале от 100 до 600°С, и наиболее предпочтительно в интервале от 150 до 450°С.

Атмосфера может включать воздух или чистый кислород, или смеси перечисленного.

Упомянутые выше активирующие носители можно подходящим образом применять в качестве компонентов каталитических систем для полимеризации олефинов, и их как таковые можно комбинировать с катализаторами полимеризации, конкретно включающими соединения переходных металлов.

Катализатор полимеризации может типичным образом представлять собой комплекс переходного металла элементов групп с 3 по 12 Периодической таблицы элементов (версия ИЮПАК). Примеры таких комплексов хорошо известны в данной области техники.

Были разработаны несколько различных семейств металлоценовых комплексов. В ранние годы были разработаны катализаторы на основе бис(циклопентадиенильных) комплексов металлов, примеры которых можно найти в ЕР 129368 или ЕР 206794. Позже были разработаны комплексы, включающие одно циклопентадиенильное кольцо. Такие комплексы называют комплексами с «затрудненной геометрией», примеры таких комплексов можно найти в ЕР 416815 и ЕР 420436. В обоих таких комплексах атом металла, например, циркония, находится в высшей степени окисления.

Однако, были разработаны другие комплексы, в которых атом металла может находиться в сниженном окислительном состоянии. Примеры являются бис(циклопентадиенильных) и моно(циклопентадиенильных) комплексов описаны в WO 96/04290 и WO 95/00526 соответственно.

Описанные выше металлоценовые комплексы обычно применяют для полимеризации в присутствии сокатализатора или активатора. Типичными активаторами являются алюмоксаны, конкретно метилалюмоксан или альтернативно соединения на основе бора.

Примерами последнего типа активаторов являются бораты, например, триалкилзамещенные аммониевые тетрафенил- или тетрафторфенилбораты, или триарилбораны, например, трис(пентафторфенил)боран. Каталитические системы, включающие боратные активаторы, описаны в ЕР 561479, ЕР 418044 и ЕР 551277.

Недавно были разработаны другие каталитические системы с одним типом активных центров. Например, на основе металлокомплексов, включающих более тяжелые переходные металлы, например, железо, кобальт, рутений и марганец.

Примеры таких соединений описаны в WO 98/27124, WO 99/12981, ЕР 1015501 и ЕР 1276777; иллюстрацией служат [2,6-диацетилпиридинбис(2,6-диизопропиланил)FeCl2], 2,6-диацетилпиридинбис(2,4,6-триметиланил)FeCl2 и [2,6-диацетилпиридинбис(2,6-диизопропиланил)CoCl2].

Дополнительные подробности относительно подходящих металлоценовых комплексов и других катализаторов с одним типом активного центра приведены в публикациях Chem. Rev. 2003, 103, 283-315, Chem.Rev. 2000, 100, 1169-1203, и Angew.Chemie Int. Ed., 1999, 38, 428-447.

Другие катализаторы включают производные металлов групп с 3 по 4 или лантанидов, которые находятся в формальной степени окисления +2, +3 или +4. Предпочтительные соединения включают комплексы металлов, содержащие от 1 до 3 анионных или нейтральных лигандных групп, которые могут быть циклическими или нециклическими анионными лигандными группами с делокализованной пи-связью. Примерами таких пи-связанных анионных лигандных групп являются сопряженные или не сопряженные, циклические или не циклические диенильные группы, аллильные группы, боратбензольные группы, фосфольные и ареновые группы. Под выражением «пи-связанный» понимают, что лигандная группа связана с металлом общими электронами частично делокализованной пи-связи.

Каждый атом в группе, связанной делокализованной пи-связью, можно независимо замещать радикалом, выбранным из группы, включающей водород, галоген, гидрокарбил, галогенгидрокарбил, замещенные металлоидные радикалы, причем металлоид выбирают из группы 14 Периодической таблицы. В выражение «гидрокарбил» входят С1-20линейные, разветвленные и циклические алкильные радикалы, С6-20ароматические радикалы и т.д. Кроме того, два или более таких радикалов могут совместно образовывать конденсированную кольцевую систему, или они могут образовывать металлоцикл совместно с металлом.

Примеры подходящих анионных групп с делокализованной пи-связью включают циклопентадиенил, инденил, флуоренил, тетрагидроинденил, тетрагидрофлуоренил, октагидрофлуоренил и т.д., а также фосфолы и боратбензольные группы.

Фосфолы представляют собой анионные лиганды, которые представляют собой фосфорсодержащие аналоги циклопентадиенильных групп. Они известны в данной области техники и описаны в WO 98/50392.

Боратбензолы представляют собой анионные лиганды, которые представляют собой борсодержащие аналоги бензола. Они известны в данной области техники и описаны в Organometallics, 14, 1, 471-480 (1995).

Предпочтительные катализаторы полимеризации по настоящему изобретению включают соединения с объемными лигандами, которые также называют металлоценовыми комплексами, включающие по меньшей мере одну из упомянутых выше групп с делокализованной пи-связью, конкретно циклопентадиенильные лиганды. Такие металлоценовые комплексы представляют собой комплексы на основе металлов группы IVA, например, титана, циркония или гафния.

Металлоценовые комплексы можно представить общей формулой:

LxMQn,

в которой L представляет собой циклопентадиенильный лиганд, М представляет собой металл 4 группы, Q представляет собой уходящую группу, а x и n зависят от окислительного состояния металла.

Обычно металл 4 группы представляет собой титан, цирконий или гафний, x составляет 1 или 2, а типичные уходящие группы включают галоген или гидрокарбил. Циклопентадиенильные лиганды могут быть замещенными, например, алкильными или алкенильными группами, или могут включать конденсированную кольцевую систему, например, инденил или флуоренил.

Примеры подходящих металлоценовых комплексов описаны в ЕР 129368 и ЕР 206794. Такие комплексы могут быть немостиковыми, например, как дихлорид бис(циклопентадиенил)циркония, дихлорид бис(пентаметил)циклопентадиенила, или могут быть мостиковыми, как, например, дихлорид этиленбис(инденил)циркония или дихлорид диметилсилил(инденил)циркония.

Другими подходящими бис(циклопентадиенил)металлоценовыми комплексами являются бис(циклопентадиенил)диеновые комплексы, описанные в WO 96/04290. Примерами таких комплексов служат бис(циклопентадиенил)цирконий(2,3-Диметил-1,3-бутадиен) и этилен-бис(инденил)цирконий-1,4-дифенилбутадиен.

Примеры подходящих моноциклопентадиенильных или замещенных моноциклопентадиенильных комплексов, подходящих для применения в настоящем изобретении, описаны в ЕР 416815, ЕР 418044, ЕР 420436 и ЕР 551277. Подходящие комплексы можно представить общей формулой

CpMXn,

в которой Ср представляет собой одиночный циклопентадиенил или замещенную циклопентадиенильную группу, необязательно ковалентно связанную с М посредством заместителя, М представляет собой металл 4 группы, связанный с помощью η5 связи с циклопентадиенилом или замещенной циклопентадиенильной группой, X при каждом появлении представляет собой гидрид или группировку, выбранную из группы, включающей галоген, алкил, арил, арилоксил, алкоксил, алкоксиалкил, амидоалкил, силоксиалкил и т.д., содержащий до 20 не водородных атомов, и нейтральные лиганды на основе основания Льюиса, содержащие до 20 не водородных атомов, или необязательно одна группа X совместно с Ср образует металлоцикл с М, а n зависит от валентности металла.

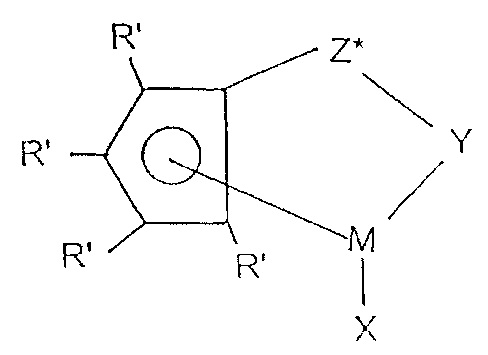

Особенно предпочтительные моноциклопентадиенильные комплексы имеют формулу:

в которой R' при каждом появлении независимо выбирают из водорода, гидрокарбила, силила, гермила, галогена, циано-группы и комбинации перечисленного, указанный R' содержит до 20 не водородных атомов, и необязательно две группы R' совместно (причем R' не является водородом, галогеном или циано-группой) образуют двухвалентное производное указанного соединения, соединенного с примыкающими положениями циклопентадиенильного кольца с образованием конденсированной кольцевой структуры;

X представляет собой гидрид или структуру, выбранную из группы, включающей галоген, алкил, арил, арилоксил, алкоксил, алкоксиалкил, амидоалкил, силоксиалкил и т.д., содержащий до 20 не водородных атомов, и нейтральные лиганды на основе основания Льюиса, содержащие до 20 не водородных атомов;

Y представляет собой -О-, -S-, -NR*-, -PR*-;

М представляет собой гафний, титан или цирконий;

Z* представляет собой SiR*2, CR*2, SiR*2SiR*2, CR*2CR*2, CR*=CR*, CR*2 SiR*2 или GeR*2, причем R* при каждом появлении независимо представляет собой водород или группу, выбранную из гидрокарбила, силила, галогенированного алкила, галогенированного арила и комбинаций перечисленного, указанная группа R* содержит до 10 не водородных атомов, и необязательно две группы R* из Z* (где R* не является водородом), или группа R* из Z* и группа R* из Y образуют кольцевую систему;

и n представляет собой 1 или 2, в зависимости от валентности М.

Примерами подходящих моноциклопентадиенильных комплексов служат дихлорид (трет-бутиламидо)диметил(тетраметил-η5-циклопентадиенил)силантитана и дихлорид (2-метоксифениламидо) диметил(тетраметил-η5-циклопентадиенил)силантитана.

Другими подходящими моноциклопентадиенильными комплексами являются комплексы, включающие фосфиниминовые лиганды, описанные в WO 99/40125, WO 00/05237, WO 00/05238 и WO 00/32653. Типичным примером такого комплекса является дихлорид циклопентадиенилтитан[три(трет-бутил)фосфинимина].

Другим типом катализатора полимеризации, подходящего для применения в настоящем изобретении, служат моноциклопентадиенильные комплексы, включающие гетероаллильные структуры, например, (циклопентадиенил)трис(диэтилкарбаматы)циркония, описанные в US 5527752 и WO 99/61486.

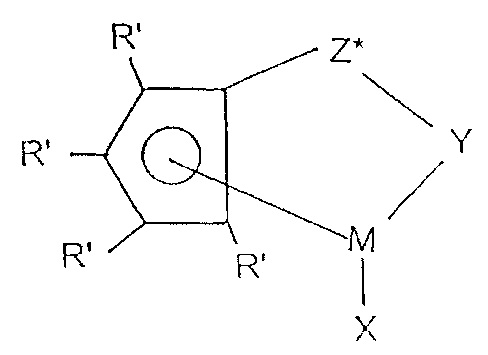

Особенно предпочтительные металлоценовые комплексы для применения при приготовлении нанесенных катализаторов по настоящему изобретению можно представить общей формулой:

в которой R' при каждом появлении независимо выбирают из водорода, гидрокарбила, силила, гермила, галогена, циано-группы и комбинаций перечисленного, указанная группа R' содержит до 20 не водородных атомов, и необязательно две группы R' совместно (причем R' не является водородом, галогеном или циано-группой) образуют двухвалентное производное указанного соединения, соединенного с примыкающими положениями циклопентадиенильного кольца с образованием конденсированной кольцевой структуры;

X представляет собой нейтральную η4 связанную диеновую группу, содержащую до 30 не водородных атомов, которая образует пи-комплекс с М;

Y представляет собой -О-, -S-, -NR*-, -PR*-;

М представляет собой титан или цирконий в формальной степени окисления +2;

Z* представляет собой SiR*2, CR*2, SiR*2SiR*2, CR*2CR*2, CR*=CR*, CR*2 SiR*2 или GeR*2, причем R* при каждом появлении независимо представляет собой водород или группу, выбранную из гидрокарбила, силила, галогенированного алкила, галогенированного арила и комбинаций перечисленного, указанная группа R* содержит до 10 не водородных атомов, и необязательно две группы R* из Z* (где R* не является водородом), или группа R* из Z* и группа R* из Y образуют кольцевую систему.

Примеры подходящих групп X включают s-транс-η4-1,4-дифенил-1,3-бутадиен; s-транс-η4-3-метил-1,3-пентадиен; s-транс-η4-2,4-гексадиен; s-транс-η4-1,3-пентадиен; s-транс-η4-1,4-дитолил-1,3-бутадиен; s-транс-η4-1,4-бис(триметилсилил)-1,3-бутадиен; s-цис-η4-3-метил-1,3-пентадиен; s-цис-η4-1,4-дибензил-1,3-бутадиен; s-цис-η4-1,3-пентадиен; s-цис-η4-1,4-бис(триметилсилил)-1,3-бутадиен, указанная s-цис-диеновая группа образует пи-комплекс с металлом, как это определено в настоящем описании.

Наиболее предпочтительно R' представляет собой водород, метил, этил, пропил, бутил, пентил, гексил, бензил или фенил, или две группы R' (исключая водород) связаны между собой, таким образом, вся группа C5R'4 представляет собой, например, инденильную, тетрагидроинденильную, флуоренильную, тетрагидрофлуоренильную или октагидрофлуоренильную группу.

Особенно предпочтительными группами Y являются азот- или фосфорсодержащие группы, включающие группу, соответствующую формуле -N(Rʺ)- или -P(Rʺ)-, в которых Rʺ представляет собой С1-10гидрокарбил.

Наиболее предпочтительными являются комплексы амидосилана или амидоалкандииловые.

Наиболее предпочтительны комплексы, в которых М представляет собой титан.

Конкретные комплексы, подходящие для применения при приготовлении нанесенных катализаторов по настоящему изобретению описаны в WO 95/00526, и включены в настоящее описание в качестве ссылки.

Особенно предпочтительным комплексом для применения при приготовлении нанесенных катализаторов по настоящему изобретению является (трет-бутиламидо)(тетраметил-η5-циклопентадиенил)диметилсилантитан-η4-1,3-пентадиен.

Содержание переходного металла в нанесенных катализаторах по настоящему изобретению составляет обычно в интервале от 0,1 мкмоль/г до 1 ммоль/г.

Катализатор полимеризации и активирующие носители можно соединять любым подходящим способом.

Предпочтительно активирующий носитель и катализатор полимеризации соединяют в подходящем растворителе.

Активированную нанесенную каталитическую систему можно необязательно применять в присутствии улавливающего материала, например, металлоорганического соединения.

Предпочтительно металлоорганическое соединение представляет собой алюминийорганическое соединение.

Наиболее предпочтительным алюминийорганическим соединением является триизобутилалюминий.

В соответствии с другим аспектом настоящего изобретения, обеспечиваются сополимеры этилена и альфа-олефинов, как они определены выше, указанные сополимеры получены при использовании каталитической системы для полимеризации олефинов, включающей следующие компоненты:

(а) соединение переходного металла; и

(б) активированный носитель, как он определен выше, или полученный способом, определенным выше.

Предпочтительным активированным носителем является фторированный носитель.

Предпочтительным материалом носителя является оксид кремния.

Предпочтительным соединением переходного металла является металлоцен.

Сополимеры по настоящему изобретению наиболее подходящим образом получают в суспензионном или газофазном процессах.

В суспензионном процессе обычно применяют инертный углеводородный растворитель и температуры от примерно 0°C до температуры, которая немного ниже температуры, при которой получающийся полимер становится по существу растворимым в инертной полимеризационной среде. Подходящие растворители включают толуол или алканы, например, гексан, пропан или изобутан. Предпочтительные температуры составляют от примерно 30 до примерно 200°С, но предпочтительно от примерно 60 до 100°С. В суспензионных процессах полимеризации широко применяют циркуляционные реакторы.

Газофазные процессы полимеризации олефинов, конкретно для гомополимеризации и сополимеризации этилена и альфа-олефинов, например, 1-бутена, 1-гексена, 1-октена, 4-метил-1-пентена, хорошо известны в данной области техники.

Типичные рабочие условия для газофазной полимеризации составляют температуры от 20 до 100°С, наиболее предпочтительно от 40 до 85°С, и давления от величин ниже атмосферного до 100 бар.

Особенно предпочтительны такие газофазные процессы, которые работают в режиме псевдоожиженного слоя. Примеры таких процессов описаны в ЕР 89691 и ЕР 699213, последний представляет собой особенно предпочтительный процесс для применения с нанесенными катализаторами по настоящему изобретению.

Особенно предпочтительными процессами полимеризации являются процессы, включающие полимеризацию этилена или сополимеризацию этилена и альфа-олефина, содержащего от 3 до 10 атомов углерода.

Предпочтительным альфа-олефином является 1-гексен.

Новые сополимеры по настоящему изобретению предпочтительно получают в газовой фазе. Предпочтительный процесс осуществляют в единственном реакторе.

Особенно предпочтительным процессом является непрерывный процесс.

Настоящее изобретение будет далее проиллюстрировано со ссылкой на приведенные ниже примеры.

Примеры

Способ проведения элементных анализов

(а) Фторид

Содержание фторидов определяли с помощью потенциометрического анализа с применением селективного электрода. Для этой цели образец готовили сжиганием по Вюрцшмитту с последующим кислотным выделением. Эти способы хорошо известны в данной области техники.

Принцип сжигания по Вюрцшмитту состоит в количественном превращении фторированных молекул в неорганические фториды с последующим проведением реакции сжигания, которая протекает со взрывом в герметичных никелевых баллонах, в которые помещают образец, этиленгликоль для зажигания, и пероксид натрия в качестве окислителя.

Остаток после сжигания смывают деионизированной водой. Избыток пероксида натрия гидролизуют. Образующийся пероксид водорода разлагают путем добавления соли кобальта и мягкого кипячения. Когда оставшийся раствор доводят до требуемого pH (примерно 5) с помощью азотной кислоты, количество фторид-ионов в растворе определяют с помощью селективного электрода. Химический анализ осуществляют с применением внешней калибровки (кривая зависимости потенциала от логарифма концентрации фторид-иона). Измерения для стандартных растворов (полученных растворением NaF) и образцов проводят в одинаковых условиях.

С целью регулирования pH применяют добавление подходящего буфера (циклогексилендиаминтетрауксусной кислоты), чтобы зафиксировать ионную силу раствора и разрушить комплексные молекулы, таким образом, удается измерить концентрацию фторид-ионов.

Зная значения потенциалов, измеренные для образцов, рассчитывают концентрации фторид-ионов с применением параметров заранее построенной калибровочной кривой.

(б) Алюминий

Содержание алюминия определяли с помощью рентгеновской флуоресцентной спектроскопии. Для этой цели образец прокаливали в тигле из Pt-Au в присутствии тетрабората лития. При температурах от 1000 до 1100°С катализатор растворяется в расплавленном борате. Полученному гомогенному стеклу придают форму дисков, которые исследуют в рентгеновском фотоэлектронном спектрометре.

Калибровку прибора осуществляют с применением тетраборатных стекол, содержащих литиевые соли элементов, которые нужно определить, в известных количествах.

Получение активирующего носителя S2

(а) Термическая обработка оксида кремния

Оксид кремния (CS2050 фирмы PQ Corporation) подвергали следующей процедуре нагревания в токе азота порциями по 15 г:

От 30 до 100°С в течение 1 ч

От 100 до 130°С в течение 30 мин

От 130 до 250°С в течение 1 ч

Выдерживание при 250°С в течение 4 ч.

Полученный оксид кремния содержал поверхностные силанольные группы в концентрации 2,5 ммоль/г после активации при температуре 250°С.

(б) Реакция 2,2,2-трифторэтанола с алюминийорганическим соединением

К 45 мл триэтилалюминия (1М раствор в сухом гексане, 45 ммоль), имеющему температуру 0°С, при 0°С по каплям добавляли 3,22 мл 2,2,2-трифторэтанола (4,51 г, 45 ммоль), и смесь перемешивали в течение одного часа при этой температуре с получением продукта Б.

(в) Функционализация носителя

К суспензии 15 г описанного выше прокаленного оксида кремния добавляли 45 ммолей продукта Б (1,2 эквивалента по отношению к количеству силанольных групп на поверхности), при комнатной температуре. Эту суспензию перемешивали в течение 1 ч. Растворитель удаляли декантацией, а оксид кремния промывали сухим гексаном (5 порций по 50 мл). Полученный модифицированный оксид кремния затем сушили под вакуумом.

Этот модифицированный оксид кремния затем обрабатывали нагретым азотом в псевдоожиженном слое, а затем нагретым сухим воздухом в псевдоожиженном слое в следующих условиях:

Обработка нагретым азотом в псевдоожиженном слое:

Нагревание от 30 до 130°С в течение 1 ч

Выдерживание при 130°С в течение 1 ч

Нагревание от 130 до 450°С в течение 1 ч

Выдерживание при 450°С в течение 4 ч

Обработка нагретым сухим воздухом в псевдоожиженном слое:

Нагревание от 30 до 130°С в течение 1 ч

Выдерживание при 130°С в течение 2 ч

Нагревание от 130 до 450°С в течение 1 ч

Выдерживание при 450°С в течение 8 ч.

Получение активирующего носителя S3

(а) Термическая обработка оксида кремния

Оксид кремния (CS2050 фирмы PQ Corporation) подвергали следующей процедуре нагревания в токе азота порциями по 15 г:

От 30 до 100°С в течение 1 ч

От 100 до 130°С в течение 30 мин

От 130 до 450°С в течение 1 ч

Выдерживание при 450°С в течение 4 ч.

Полученный оксид кремния содержал поверхностные силанольные группы в концентрации 2,1 ммоль/г после активации при температуре 450°С.

(б) Реакция 2,2,2-трифторэтанола с алюминийорганическим соединением

К 20,3 мл триэтилалюминия (1М раствор в сухом гексане, 20,3 ммоль), имеющему температуру 0°С, добавляли 1,45 мл 2,2,2-трифторэтанола (2,03 г, 20,3 ммоль), и смесь перемешивали в течение одного часа при этой температуре с получением продукта Б.

(в) Функционализация носителя

К суспензии 8 г описанного выше прокаленного оксида кремния добавляли 20,3 ммолей продукта Б (1,2 эквивалента по отношению к количеству силанольных групп на поверхности), при комнатной температуре. Эту суспензию перемешивали в течение 1 ч. Растворитель удаляли декантацией, а оксид кремния промывали сухим гексаном (5 порций по 50 мл). Полученный модифицированный оксид кремния затем сушили под вакуумом.

Этот модифицированный оксид кремния затем обрабатывали нагретым азотом в псевдоожиженном слое, а затем нагретым сухим воздухом в псевдоожиженном слое, как описано в примере 1.

Получение активирующего носителя S4

(а) Термическая обработка оксида кремния

Оксид кремния (CS2050 фирмы PQ Corporation) подвергали следующей процедуре нагревания в токе азота порциями по 15 г:

От 30 до 100°С в течение 1 ч

От 100 до 130°С в течение 30 мин

От 130 до 250°С в течение 1 ч

Выдерживание при 250°С в течение 4 ч.

Полученный оксид кремния содержал поверхностные силанольные группы в концентрации 2,5 ммоль/г после активации при температуре 250°С.

(б) Реакция 1,1,1,3,3,3-гексафторпропан-2-ола с алюминийорганическим соединением

К 42,7 мл триэтилалюминия (1М раствор в сухом гексане, 42,7 ммоль), имеющему температуру 0°С, по каплям добавляли 3,57 мл 1,1,1,3,3,3-гексафторпропан-2-ола (5,8 г, 34,4 ммоль), и смесь перемешивали в течение одного часа при этой температуре с получением продукта В.

(в) Функционализация носителя

К суспензии 14,28 г описанного выше прокаленного оксида кремния добавляли 34,4 ммолей продукта В (1,04 эквивалента по отношению к количеству силанольных групп на поверхности), при комнатной температуре. Эту суспензию перемешивали в течение 1 ч. Растворитель удаляли декантацией, а оксид кремния промывали сухим гексаном (5 порций по 50 мл). Полученный модифицированный оксид кремния затем сушили под вакуумом.

Этот модифицированный оксид кремния затем обрабатывали нагретым азотом в псевдоожиженном слое, а затем нагретым сухим воздухом в псевдоожиженном слое, как описано в примере 1.

Получение активирующего носителя S5

(а) Термическая обработка оксида кремния

Оксид кремния (CS2050 фирмы PQ Corporation) подвергали следующей процедуре нагревания в токе азота порциями по 15 г:

От 30 до 100°С в течение 1 ч

От 100 до 130°С в течение 30 мин

От 130 до 450°С в течение 1 ч

Выдерживание при 450°С в течение 4 ч.

Полученный оксид кремния содержал поверхностные силанольные группы в концентрации 2,1 ммоль/г после активации при температуре 450°С.

(б) Реакция 1,1,1,3,3,3-гексафторпропан-2-ола с алюминийорганическим соединением

К 15,4 мл триэтилалюминия (1М раствор в сухом гексане, 15,4 ммоль), имеющему температуру 0°С, добавляли 1,61 мл 1,1,1,3,3,3-гексафторпропан-2-ола (2,6 г, 15,5 ммоль), и смесь перемешивали в течение одного часа при этой температуре с получением продукта В.

(в) Функционализация носителя

К суспензии 6,04 г описанного выше прокаленного оксида кремния добавляли 15,2 ммолей продукта В (1,2 эквивалента по отношению к количеству силанольных групп на поверхности), при комнатной температуре. Эту суспензию перемешивали в течение 1 ч. Растворитель удаляли декантацией, а оксид кремния промывали сухим гексаном (5 порций по 50 мл). Полученный модифицированный оксид кремния затем сушили под вакуумом.

Этот модифицированный оксид кремния затем обрабатывали нагретым азотом в псевдоожиженном слое, а затем нагретым сухим воздухом в псевдоожиженном слое, как описано в примере 1.

Получение сравнительного носителя СЕ

Носитель готовили с использованием приведенной ниже методики в соответствии с WO 2007/014889:

Дегидроксилирование оксида кремния при 450°С в азоте в псевдоожиженном слое (содержание силанольных групп 2,1 ммоль/г).

Алкилирование оксида кремния триэтилалюминием (2 эквивалента по отношению к количеству силанольных групп).

Промывание алканом и сушка под вакуумом.

Обработка нагретым азотом в псевдоожиженном слое, обработка нагретым сухим воздухом в псевдоожиженном слое, и затем нагревание в азоте в псевдоожиженном слое с 10 мас. % (NH4)2SiF6.

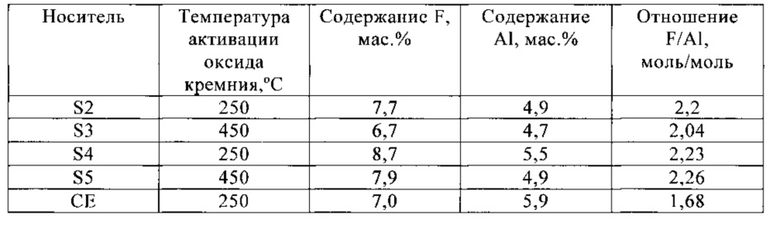

Краткое изложение результатов элементных анализов

1. Составы катализаторов

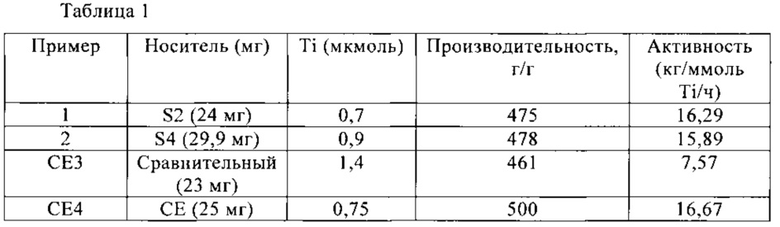

Носители S2 и S4 применяли для получения двух катализаторов с использованием одинакового способа синтеза.

Премикс (C5Me4SiMe2NtBu)Ti(η4-1,3-пентадиена) (раствор 2,525 мМ в гексане) и триизобутилалюминия (1М раствор в гексане) готовили при комнатной температуре [отношение Al/Ti (моль/моль)=50]. Часть этого раствора добавляли к 100 мг активирующего носителя с целью достижения содержания титана, составляющего 30 мкмоль Ti/г активирующего носителя. После проведения реакции в течение 30 мин растворитель удаляли под вакуумом и получали сухой порошок катализатора.

Другой катализатор готовили с применением сравнительного носителя следующим образом.

Премикс (C5Me4SiMe2NtBu)Ti(η4-1,3-пентадиена) (раствор 2,525 мМ в гексане) и триизобутилалюминия (1М раствор в гексане) готовили при комнатной температуре [отношение Al/Ti (моль/моль)=50]. Часть этого раствора добавляли к 100 мг активирующего носителя с целью достижения содержания титана, составляющего 30 мкмоль Ti/r активирующего носителя. После проведения реакции в течение 60 мин катализатор промывали пять раз сухим гексаном и удаляли растворитель под вакуумом, получали сухой порошок катализатора (СЕ4).

2. Условия полимеризации

Испытания в полимеризации проводили при давлении этилена 10 бар и температуре 80°С в течение 60 мин. Алкилированный оксид кремния (SiOH/ТЭА) вводили в качестве улавливающего агента до добавления катализатора. В качестве затравочного слоя применяли сухую соль. Катализаторы вводили в реакторы при 80°C с помощью изобутана для смыва. Перед вводом в реактор катализаторы на основе активирующего носителя суспендировали в минеральном масле.

Подачу водорода и гексена регулировали с помощью масс-спектрометра, чтобы поддерживать молярные соотношения Н2/С2 и С6/С2 постоянными и равными соответственно 0,13 и 0,55 моль/моль.

Также был изучен сравнительный нанесенный катализатор СЕ3 (нанесенная на оксид кремния металлоценовая каталитическая система, полученная по методике, приведенной в WO 05/019275).

3. Результаты полимеризации

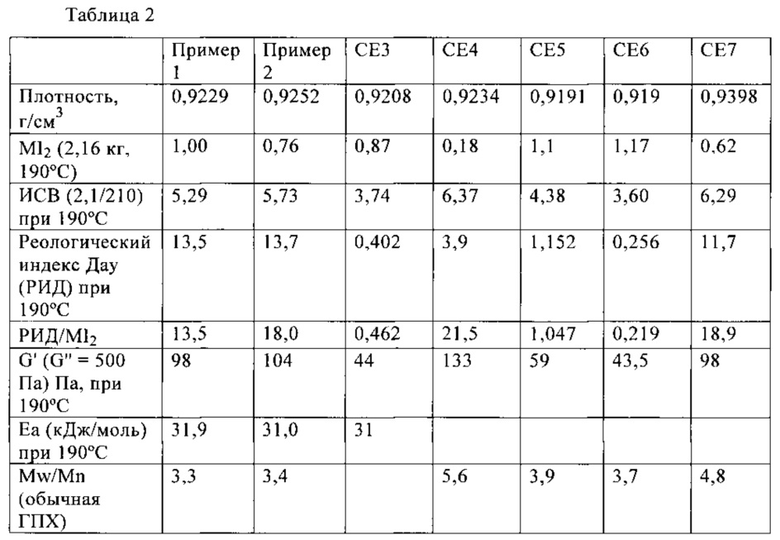

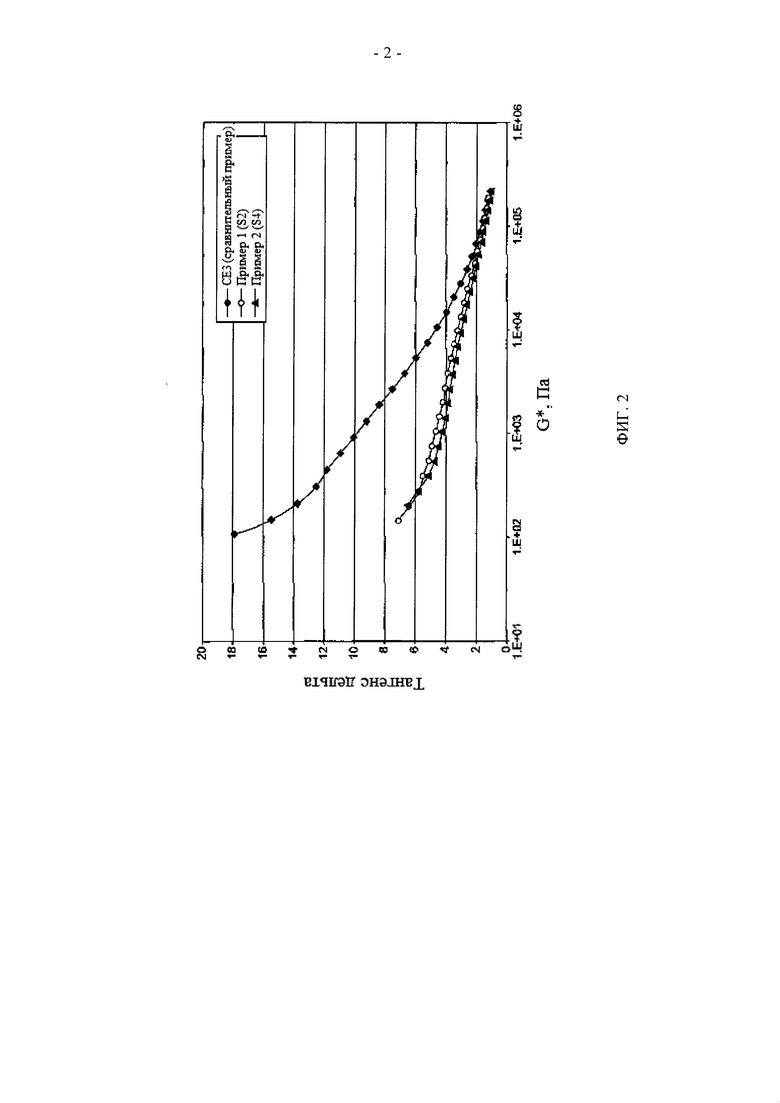

Свойства новых сополимеров по настоящему изобретению (примеры 1 и 2), а также сополимера, полученного с применением описанных выше сравнительных носителей (СЕ3 и СЕ4), и несколько примеров, известных ранее в данной области техники (СЕ5-СЕ7) приведены в табл. 2.

СЕ3 - на основе нанесенного катализатора, приготовленного в соответствии с WO 05/019275

СЕ4 - на основе носителя, приготовленного в соответствии с WO 2007/014889

СЕ5 - на основе примера 3 из WO 2006/085051

СЕ6 - на основе примера 5 из WO 2008/074689

СЕ7 - на основе примера 4 из ЕР 2348057.

СЕ4 представляет сополимер, полученный при использовании каталитической системы, включающей активирующий носитель, полученный способом, отличным от применяемого в настоящем изобретении. СЕ3, СЕ5 и СЕ6 представляют сополимеры, полученные при использовании нанесенной на оксид кремния металлоценовой каталитической системы, активированной ионными активаторами. СЕ7 представляет полимер, полученный в суспензионном процессе в двойном реакторе.

Свойства полимера

Методики испытаний (полимеров)

Индекс расплава

MI2 (190°С/2,16 кг) измеряли в соответствии с методикой ISO 1133 при 190°C с применением нагрузки 2,16 кг.

Плотность полиэтилена измеряли в соответствии с ISO 1183-1 (метод А), а диск из образца готовили в соответствии со стандартом ASTM D4703 (Условие С), в котором его охлаждали под давлением при скорости охлаждения 15°С/мин от 190 до 40°С.

Динамический реологический анализ

Чтобы охарактеризовать реологическое поведение по существу линейных полимеров этилена, S. Lai и G.W. Knight ввели (ANTEC'93 Proceedings, Insite™ Technology Polyolefins (ITP)-New Rules in the Structure/Reology Relationship of Ethylene&Olefin Copolymers, New Orleans, Ls, May 1993) новую меру реологических свойств, реологический индекс Дау (РИД), который выражает «нормализованное время релаксации в результате присутствия длинных боковых цепей» для полимера. S. Lai и др. (ANTEC'94, Dow Rheology Index (DRI) for Insite™ Technology Polyolefins (ITP): Unique structure-Processing Relationships, c.c. 1814-1815) определили РИД как степень, в которой реология сополимеров этилена и октена, известных как ITP (Daw's Insite™ Technology Polyolefins), при введении боковых цепей с длинной цепью в полимерную основную цепь, отклоняется от реологии обычных линейных гомогенных полиолефинов, которые, как сообщается, не содержат длинных боковых цепей (ДБЦ), ее определяют на основании следующего нормализованного уравнения:

РИД=[365000(τ0/η0)-1]/10

в котором τ0 представляет собой характеристическое время релаксации материала, а η0 представляет собой комплексную вязкость материала при нулевой скорости сдвига. РИД рассчитывают при обработке методом наименьших квадратов реологической кривой (зависимость динамической комплексной вязкости η*(ω) от приложенной частоты (ω), например, 0,01-100 рад/с), как описано в патенте US 6114486 при следующем обобщенном уравнении Кросса, т.е.

η*(ω)=η0/[1+(ω τ0)n]

в котором n представляет собой показатель степени для материала, η*(ω) и ω представляют собой измеренные значения комплексной вязкости и приложенной частоты соответственно.

Динамические реологические измерения проводили в соответствии со стандартом ASTM D 4440 на динамическом реометре (например, реометре ARES фирмы ТА Instruments) при использовании параллельных пластин диаметром 25 мм в динамическом режиме в инертной атмосфере. Для всех экспериментов реометр был термически стабилизирован при температуре 190°С в течение по меньшей мере 30 мин перед введением подходящим образом стабилизированного (с добавками антиокислителя) полученного литьем под давлением образца на параллельные пластины. Затем пластины закрывали приложением положительной перпендикулярной силы, регистрируемой с целью обеспечения хорошего контакта. После примерно 5 мин при 190°С пластины слегка сжимали и удаляли избытки полимера на окружности пластин. Выдерживали образец еще 10 мин с целью достижения термической стабильности, и для того, чтобы перпендикулярно приложенная сила снизилась до нуля. То есть все измерения проводили после того, как образцы достигали равновесия при 190°С в течение примерно 15 мин, и их проводили полностью в атмосфере азота.

Сначала проводили два испытания с разверткой по напряжению деформации (ИРН) при 190°C с целью определения линейной вязкоупругой деформации, которая способна генерировать сигнал крутящего момента, который составляет более 10% от нижней шкалы датчика, во всем диапазоне частот (например, от 0,01 до 100 рад/с). Первый эксперимент ИРН проводили при низкой приложенной частоте, составляющей 0,1 рад/с. Это испытание применяли для определения чувствительности крутящего момента при низкой частоте. Второй эксперимент ИРН проводили при высокой приложенной частоте 100 рад/с. Его проводили, чтобы убедиться, что выбранная приложенная деформация входит в область линейности вязкоупругих свойств полимера, так, что колебательные реологические измерения не вызовут структурных изменений полимера в ходе испытаний. Кроме того, проводили эксперимент с разверткой по времени (ИРВ) при низкой приложенной частоте, составляющей 0,1 рад/с при выбранном напряжении (определенном в экспериментах ИРН), чтобы проверить устойчивость образца в ходе испытаний.

Величины динамического (или эластического) модуля упругости (G'), модуля потерь (или вязкости) (Gʺ), комплексного модуля (G*), комплексной вязкости (η*) и тангенса δ (отношение модуля потерь к динамическому модулю упругости, Gʺ/G') получали в виде зависимости от частоты (ω) при заданной температуре (например, 190°С).

Измерения эластического модуля расплава G' (Gʺ=500 Па) и индекса снижения вязкости при сдвиге, ИСВ (2,1/210) при 190°С

Затем проводили эксперимент с разверткой по частоте (РЧ) при 190°C с применением выбранного подходящим образом, как описано выше, значения напряжения, и измеренные таким образом динамические реологические данные анализировали далее с применением программного обеспечения реометра (т.е. Rheometrics RHIOS V4.4 или ТА Orchestrator) с целью определения эластического модуля G' (Gʺ=500 Па) при постоянной номинальной величине (500 Па) модуля вязкости расплава (Gʺ).

Величину индекса снижения вязкости при сдвиге (ИСВ) определяли как отношение двух величин комплексной вязкости (η*), рассчитанных при двух номинальных значениях комплексного модуля (G*). Индекс снижения вязкости при сдвиге ИСВ (2,1/210) определяли путем расчета комплексных вязкостей η*(2,1 кПа) и η*(210 кПа) соответственно, при постоянной величине комплексного модуля в 2,1 и 210 кПа, соответственно, то есть ИСВ (2,1/210)=η*(2,1 кПа)/η*(210 кПа).

Измерение энергии активации потока (Еа)

Объемные динамические реологические свойства (например, G', Gʺ и η*) всех полимеров были далее измерены в зависимости от частоты (ω) при 170, 190 и 210°С. При каждой температуре проводили измерения в зависимости от угловой частоты сдвига (от 100 до 0,01 рад/с) при постоянном напряжении сдвига, подходящим образом определенном по методике, описанной выше.

Затем динамические реологические данные анализировали с применением программного обеспечения Rheometrics (ТА Orchestrator). Для определения наложения времени-температуры (t-T) и определения энергий активации потока (Еа) в соответствии с уравнением Аррениуса aT=ехр(Еа/kT), которое определяет соотношение фактора сдвига aT и Еа, были выбраны следующие условия:

Анализ методом высокотемпературной гельпроникающей (эксклюзионной) хроматографии с калибровкой (обычная ГПХ) для определения кажущегося распределения молекулярных масс

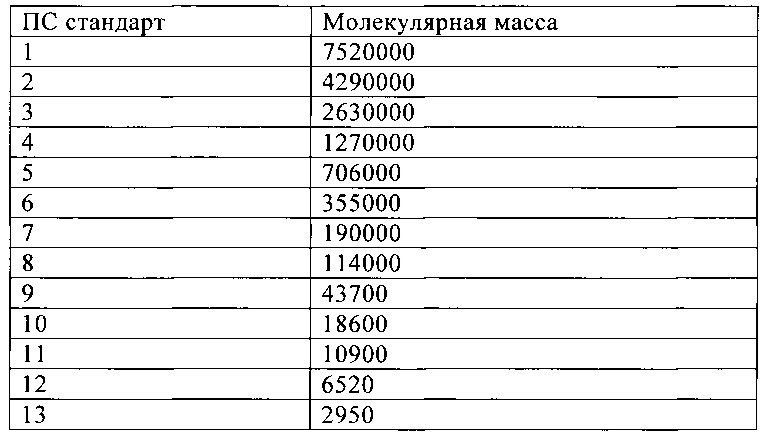

Кажущееся распределение молекулярных масс и связанные с ним средние величины, не скорректированные для длинных боковых цепей, определяли с помощью гельпроникающей (эксклюзионной) хроматографии в соответствии со стандартом ISO 16014-1, ISO 16014-2 и 16014-4, с применением прибора PL 220 фирмы Polymer Laboratories с 4 колонками Waters Styragel HMW 6Е длиной 30 см и 1 защитной колонки Waters Styragel 4,6×30 мм, и дифференциального рефрактометрического детектора. В качестве растворителя применяли 1,2,4-трихлорбензол при 150°С, стабилизированный БГТ, при концентрации 0,2 г/л, и отфильтрованный через серебряный фильтр 0,45 мкм Osmonics Inc. Растворы полимера концентрации 0,8 г/л готовили при 160°С в течение 1 ч при перемешивании только в течение последних 30 мин. Номинальный вводимый объем составлял 400 мкл, номинальная скорость потока составляла 1 мл/мин.

Относительную калибровку проводили с применением 13 стандартных образцов линейного полистирола с узким распределением молекулярных масс:

Для каждого из ПС стандартов записывали элюируемый объем V. Затем молекулярную массу ПС превращали в ПЭ эквивалент с применением приведенных ниже параметров Марка Ховинка: knc=1,21×10-4 дальтон/г, αпс=0,707, kпэ=4,06×10-4 дальтон/г, αпэ=0,725. Затем калибровочную кривую MwПЭ=f(V) аппроксимировали линейным уравнением первого порядка. Все расчеты проведены с применением программного обеспечения Millennium 3.2 фирмы Waters.

Определение

(а) Определение распределения мономера или коротких боковых цепей (КБЦ) методом ГПХ/ИК

Измерение содержания сомономера (КБЦ) в зависимости от молекулярной массы

Содержание сомономера в зависимости от молекулярной массы измеряли с помощью сочетания детектора Polymer Char IR5 МСТ с гельпроникающим хроматографом (ГПХ), причем переходную линию поддерживали нагретой до 150°С. Для регулирования и отслеживания анализа применяли программное обеспечение GPC-IR Control фирмы Polymer Char, а распределение молекулярных масс и распределение коротких боковых цепей рассчитывали с помощью программного обеспечения GPC One той же фирмы. IR5 МСТ представляет собой инфракрасный детектор с потоком высокой температуры через ячейку, который включает фильтры подавления помех на пяти различных длинах волн и высокочувствительный термоэлектрически охлаждаемый ртуть-кадмий-теллуридный детектор (МСТ).

Установка, калибровка и работа этой системы, а также способ обработки данных суммированы ниже.

Приготовление полимерного раствора

Концентрация полимера 1 г/л.

Растворитель: 1,2,4-трихлорбензол, стабилизированный 300 част./млн БГТ.

Прибор: Polymer Char GPC-IR с автосамплером.

Температура растворения: 160°С.

Продолжительность: 1 ч.

Условия ГПХ

Набор колонок: 4 колонки (20 мкм) фирмы Polymer Labs.

Подвижная фаза: 1,2,4-трихлорбензол, стабилизированный 300 част./млн БГТ.

Температура печи: 150°С.

Скорость потока: 1 мл/мин.

Вводимый объем: 400 мкл.

Калибровка

Калибровка молекулярной массы.

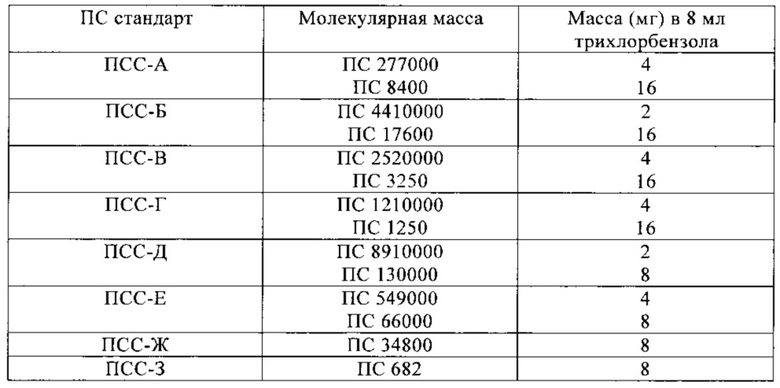

Относительную калибровку проводили с применением 12 полистирольных стандартов фирмы PSS (Polymer Standard Service). Восемь растворов готовили с использованием в качестве растворителя 1,2,4-трихлорбензола, стабилизированного 300 част./млн БГТ, объединяя стандарты, как описано ниже.

Записывали элюируемый объем V для каждого ПС стандарта, и строили калибровочную кривую для полистирола. Затем молекулярные массы ПС превращали в ПЭ эквивалент с применением метода Q-фактора, описанного Sadao Mori и Howard G.Barth (в "Size Exclusion Chromatography", Springer Laboratory, 1999, ISBN 978-3-540-65635-7) следующим образом:

Mw ПЭ=(ПС эквивалент Mw)×[(Q-фактор ПЭ)/(Q-фактор ПС)]

Калибровочную кривую для Mw ПЭ строили на основании экспериментально определенных Q-факторов на основании следующего соотношения:

Mw ПЭ=(ПС эквивалент Mw)×0,4316

Его регулировали по стандартному полиэтилену NBS 1475.

Калибровка ИК детектора для коротких боковых цепей (КБЦ)

Расчет количества коротких боковых цепей (КБЦ) проводили путем калибровки сигнала IR5 детектора с применением серии стандартов из этилен-октеновых сополимеров, полученных с помощью металлоценового катализатора, производства фирмы Polymer Char, описание стандартов приведено ниже.

Количество коротких боковых цепей на 1000 атомов углерода рассчитывали путем вычитания количества метильных групп на 1000 атомов углерода, соответствующих концам цепи.

Чтобы охарактеризовать степень, в которой сомономер сконцентрирован в высокомолекулярной части полимера, применяли ГПХ/ИК данные для расчета параметра, названного коэффициентом распределения сомономера, Скр.

(б) Коэффициент распределения сомономера (Скр)

Коэффициент распределения сомономера (Скр) рассчитывают из данных ГПХ/ИКФП (ИК-спектроскопия с Фурье-преобразованием), как описано ранее в WO 97/44371, эта публикация включена в настоящее описание в качестве ссылки. Он характеризует отношение среднего содержания сомономера во фракциях с более высокой молекулярной массой к среднему содержанию сомономера во фракциях с более низкой молекулярной массой. Более высокие и более низкие молекулярные массы определяют в настоящем описании как фракции с более низкой и более высокой молекулярной массой по сравнению со средней молекулярной массой, соответственно, то есть распределение молекулярных масс делят на две части равной массы. Скр рассчитывают на основании приведенного ниже уравнения:

в котором ci представляет собой мольную долю содержания мономера, a wi представляет собой нормализованную массовую долю, определенную методом ГПХ/ИКФП для n точек данных ИКФП выше средней молекулярной массы. Величина cj представляет собой мольную долю содержания сомономера, a wj представляет собой нормализованную массовую долю, определенную методом ГПХ/ИКФП для m точек данных ИКФП ниже средней молекулярной массы. Для расчета Скр применяли только те массовые доли wi или wj, которые имеют ассоциированные величины мольных долей содержания мономера. Для надежного расчета требуется, чтобы n и m имели величину не менее 3. ИКФП данные, соответствующие фракциям с молекулярной массой ниже 5000, не включали в расчет в связи с неопределенностями, присущими таким данным.

Полимеры, полученные с применением новых активирующих носителей по настоящему изобретению, проявляли улучшенные реологические свойства. Конкретно, наблюдались более высокие значения вязкости при более низких скоростях сдвига, это обеспечивало лучшую устойчивость пузыря, и более низкие значения вязкостей при более высоких скоростях сдвига, что приводило к лучшей способности к обработке в экструдере.

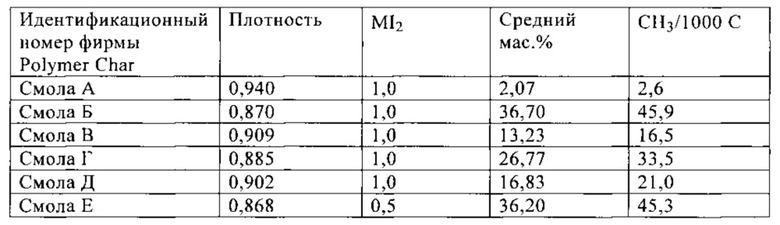

На фиг. 1 показаны значения динамической комплексной вязкости, η* (ω), и приложенной частоты (ω) для полимеров, приготовленных в примерах 1 и 2, в сравнении с полимером сравнительном СЕ3, они показывают улучшенные реологические свойства полимеров, приготовленных с применением активирующих носителей по настоящему изобретению по сравнению с традиционной нанесенной каталитической системой, применяемой в присутствии отдельного активатора.

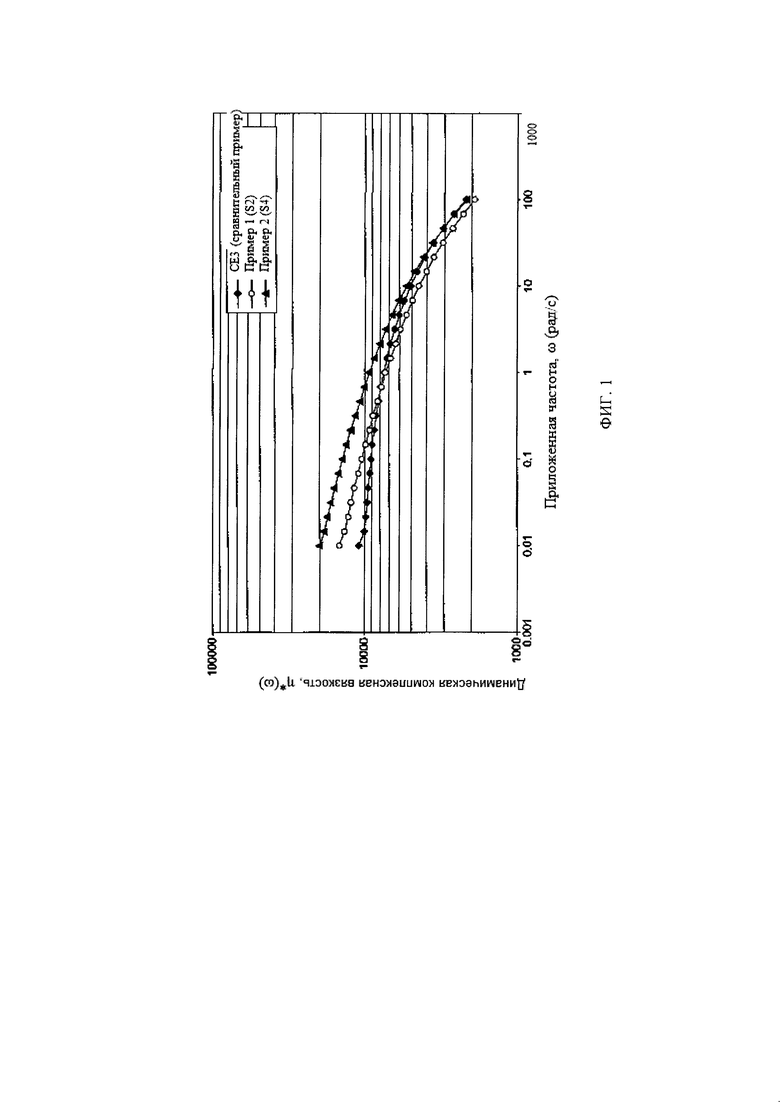

На фиг. 2 показана величина тангенса δ (G*) в зависимости от комплексного модуля (G*) для полимеров, приготовленных в примерах 1 и 2, в сравнении с полимером сравнительным СЕ3. Тангенс δ представляет собой меру эластичности расплава, которая связана с распределением молекулярных масс и содержанием длинных боковых цепей в полимере. Его можно применять как характеристику присутствия длинных боковых цепей (ДБЦ) в полимерах с аналогичным распределением молекулярных масс Mw/Mn. Таким образом, чем ниже величина тангенса 8, тем выше будет эластичность расплава, и содержание ДБЦ в полимере также ожидается более высоким.

Как указано, сравнительный полимер готовили в соответствии с WO 05/019275, в этой публикации представлено применение каталитической системы, которая, как известно, способствует получению полимеров с низким содержанием ДБЦ.

Присутствие ДБЦ также приводит к улучшению реологических свойств. Так, полимеры становятся более пригодными к обработке (экструдированию) в экструдере и проявляют хорошую устойчивость пузыря, особенно подходящую для применения в пленках.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВЫЕ ПОЛИМЕРЫ | 2011 |

|

RU2625786C2 |

| СОПОЛИМЕРЫ И ПЛЕНКИ НА ИХ ОСНОВЕ | 2009 |

|

RU2535201C2 |

| ВОЛОКНА, ЛЕНТЫ И МОНОНИТИ НА ОСНОВЕ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ | 2009 |

|

RU2586221C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2632204C2 |

| ПОЛИМЕРНЫЕ ПЛЕНКИ | 2007 |

|

RU2489454C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ КРЫШЕК И КОЛПАЧКОВ | 2015 |

|

RU2682184C2 |

| БИМОДАЛЬНЫЕ ПОЛИЭТИЛЕНОВЫЕ СМОЛЫ ВЫСОКОЙ ПЛОТНОСТИ И КОМПОЗИЦИИ С УЛУЧШЕННЫМИ СВОЙСТВАМИ, А ТАКЖЕ СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2012 |

|

RU2629120C2 |

| ПОЛИМЕРЫ, ИЗГОТОВЛЕННЫЕ С МЕТАЛЛОЦЕНОВЫМИ КАТАЛИЗАТОРАМИ, ДЛЯ ПРИМЕНЕНИЯ В ИЗДЕЛИЯХ, ИЗГОТОВЛЕННЫХ ЦЕНТРОБЕЖНЫМ И ИНЪЕКЦИОННЫМ ФОРМОВАНИЕМ | 2007 |

|

RU2446180C2 |

| СОПОЛИМЕР ЭТИЛЕНА, КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ СОПОЛИМЕР ЭТИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА, ПРИМЕНЕНИЕ СОПОЛИМЕРА И ТРУБА | 2009 |

|

RU2465291C2 |

| СОСТАВ ПОЛИЭТИЛЕНА ПОВЫШЕННОЙ ТЕМПЕРАТУРНОЙ УСТОЙЧИВОСТИ | 2014 |

|

RU2677461C2 |

Изобретение относится к новым сополимерам этилена и альфа-олефинов. Сополимеры имеют плотность 0,900-0,940 г/см3, индекс расплава MI2 (2,16 кг, 190°C) 0,01-50 г/10 мин, распределение молекулярных масс (Mw/Mn, определенное с помощью обычной ГПХ) 2,0-4,5, коэффициент распределения сомономера Скр>1, нормализованный к индексу расплава MI2 (2,16 кг, 190°C) реологический индекс Дау (РИД), [РИД/MI2] 3-20 и удовлетворяют следующему уравнению в отношении реологического индекса Дау (РИД) и индекса снижения вязкости при сдвиге, ИСВ (2,1/210), ИСВ (2,1/210)≤[0,2351×РИД]+С, где С имеет величину 3,4. Сополимеры получают в газовой фазе, предпочтительно в единственном реакторе в присутствии каталитических систем, включающих активирующие носители. Технический результат – улучшение реологических свойств сополимеров и их способности к обработке. 2 н. и 16 з.п. ф-лы, 2 ил., 5 табл., 7 пр.

1. Сополимер этилена и альфа-олефина, указанный сополимер имеет следующие свойства:

(а) плотность в интервале от 0,900 до 0,940 г/см3;

(б) индекс расплава MI2 (2,16 кг, 190°С) в интервале от 0,01 до 50 г/10 мин;

(в) распределение молекулярных масс (Mw/Mn, определенное с помощью обычной ГПХ) в интервале от 2,0 до 4,5;

(г) коэффициент распределения сомономера Скр>1;

(д) нормализованный к индексу расплава MI2 (2,16 кг, 190°С) реологический индекс Дау (РИД), [РИД/ MI2] в интервале от 3 до 20, и

удовлетворяет следующему уравнению в отношении реологического индекса Дау (РИД) и индекса снижения вязкости при сдвиге, ИСВ (2,1/210),

ИСВ (2,1/210)≤[0,2351×РИД]+С,

в которой С имеет величину 3,4, предпочтительно 3,0, и более предпочтительно 2,7.

2. Сополимер по п. 1, имеющий плотность в интервале от 0,910 до 0,930 г/см3, и предпочтительно в интервале от 0,915 до 0,925 г/см3.

3. Сополимер по любому из предшествующих пунктов, имеющий индекс расплава MI2 (2,16 кг, 190°С) в интервале от 0,1 до 25 г/10 мин, и предпочтительно в интервале от 0,5 до 5 г/10 мин.

4. Сополимер по п. 1 или 2, имеющий распределение молекулярных масс (Mw/Mn, определенное с помощью обычной ГПХ) в интервале от 2,5 до 4,5, и предпочтительно в интервале от 3,0 до 4,0.

5. Сополимер по п. 1 или 2, имеющий [РИД/МI2] в интервале от 6 до 20, и предпочтительно в интервале от 6 до 18.

6. Сополимер по п. 1 или 2, имеющий коэффициент распределения сомономера Скр в интервале от 1,1 до 1,50, и предпочтительно в интервале от 1,1 до 1,45.

7. Сополимер по п. 1 или 2, имеющий модуль упругости расплава G' (G”=500 Па) при 190°С в интервале от 40 до 150 Па.

8. Сополимер по п. 7, имеющий модуль упругости расплава G' (G”=500 Па) при 190°С в интервале от 65 до 150 Па, и предпочтительно в интервале от 70 до 105 Па.

9. Сополимер по п. 1, 2 или 8, имеющий реологический индекс Дау (РИД) ≥6, предпочтительно в интервале от 9 до 25, более предпочтительно в интервале от 13 до 25, и наиболее предпочтительно в интервале от 13 до 20.

10. Сополимер по п. 1, 2 или 8, который является мономодальным.

11. Сополимер по п. 1, 2 или 8, в котором альфа-олефин содержит от 3 до 10 атомов углерода.

12. Сополимер по п. 11, в котором альфа-олефин представляет собой 1-гексен.

13. Способ получения сополимеров по любому из пп. с 1 по 12, включающий сополимеризацию этилена и альфа-олефинов в присутствии каталитической системы, включающей:

(а) соединение переходного металла, и

(б) активированный носитель.

14. Способ по п. 13, в котором активированный носитель представляет собой фторированный носитель.

15. Способ по п. 14, в котором носитель включает оксид кремния.

16. Способ по п. 13, в котором соединение переходного металла представляет собой металлоцен.

17. Способ по любому из пп. с 13 по 16, осуществляемый в газовой фазе.

18. Способ по любому из пп. с 13 по 17, осуществляемый в единственном реакторе.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| EP 1935909 A1, 25.06.2008 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРА ФЛЮИДНОГО ЗАПОЛНЕНИЯ ГЛУБОКО ЗАЛЕГАЮЩЕГО ПОДЗЕМНОГО ПРИРОДНОГО РЕЗЕРВУАРА (ВАРИАНТЫ) | 2008 |

|

RU2348057C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Устройство для очистки проволоки | 1978 |

|

SU676421A2 |

| EP 1972642 A1, 24.09.2008 | |||

| Фототрансформатор | 1925 |

|

SU5112A1 |

| СОПОЛИМЕРЫ ЭТИЛЕНА С С-С α-ОЛЕФИНАМИ | 2000 |

|

RU2236420C2 |

Авторы

Даты

2018-01-15—Публикация

2012-12-07—Подача