Настоящее изобретение относится к полимерным пленкам и полиэтиленовым пленкам, содержащим сниженное количество гелей. Пленки производят из полимеров, полученных полимеризацией олефинов, конкретно в присутствии нанесенных катализаторов полимеризации с единым центром полимеризации, конкретно нанесенных металлоценовых катализаторов, которые могут обеспечить преимущества для проведения газофазных процессов.

В последние годы многие успехи в производстве полиолефиновых гомополимеров и сополимеров достигнуты посредством изобретения металлоценовых катализаторов. Металлоценовые катализаторы обладают преимуществом в целом более высокой активности по сравнению с традиционными катализаторами Циглера, их обычно описывают как катализаторы с единым центром полимеризации.

Разработаны несколько различных семейств металлоценовых комплексов. В первые годы разработаны катализаторы, основанные на бис(циклопентадиенильных) комплексах металлов, примеры которых можно найти в ЕР 129368 или ЕР 206794. Не так давно были разработаны комплексы, содержащие отдельное или моноциклопентадиенильное кольцо. Такие комплексы называют комплексами с затрудненной геометрией, примеры таких комплексов можно найти в ЕР 416815 или ЕР 420436. В обоих таких комплексах атом металла, например, циркония, находится в наивысшей степени окисления.

Однако были разработаны и другие комплексы, в которых атом металла может находиться в более низкой степени окисления. Примеры таких бис(циклопентадиенильных) и моно(циклопентадиенильных) комплексов описаны в WO 96/04290 и WO 95/00526, соответственно.

Описанные выше металлоценовые комплексы применяют для полимеризации в присутствии со-катализатора или активатора. Обычно активаторами служат алюмоксаны, конкретно метилалюмооксан, или соединения на основе бора. Примерами последних являются бораты, например, триалкил-замещенные тетрафенил- или тетрафторфенилбораты или триарилбораны, например, трис(пентафторфенил)боран. Каталитические системы, содержащие боратные активаторы, описаны в ЕР 561479, ЕР 418044 и ЕР 551277.

Описанные выше металлоценовые комплексы можно применять для полимеризации олефинов в растворе, суспензии или газовой фазе. Если их применяют в суспензии или газовой фазе, металлоценовый комплекс и/или активатор наносят на подходящий носитель. Типичные носители включают неорганические оксиды, например, оксид алюминия, или, в качестве альтернативы, можно применять полимерные носители.

Примеры получения нанесенных металлоценовых катализаторов для полимеризации олефинов можно найти в WO 94/26793, WO 95/07939, WO 96/00245, WO 96/04318, WO 97/02297 и ЕР 642536.

Нанесенные металлоценовые каталитические системы особенно подходят для применения в процессах сополимеризации этилена с одним или более других альфа-олефинов. Обычно образующиеся сополимеры могут обладать плотностью в интервале 0,900-0,940, их называют линейным полиэтиленом низкой плотности (ЛПНП).

Обычно такие сополимеры можно подходящим образом получить в суспензии или газовой фазе и превратить в полимерные пленки, например, методом экструзии с раздувом.

Полученные с использованием металлоценовых катализаторов пленки линейного полиэтилена низкой плотности обычно обладают лучшей прозрачностью и более высокой устойчивостью к воздействию, чем пленки, полученные из обычного линейного полиэтилена низкой плотности. Низкое содержание молекул с разветвлением длинной цепи в пленках на основе линейного полиэтилена низкой плотности приводит также к улучшению их прочности на разрыв.

Недостатком таких пленок может быть присутствие гелей, которые могут приводить к дефектам прозрачности. Этот недостаток особенно существенен для пленок, которые применяют для упаковки пищи, например, пакеты для хлеба и упаковка для свежих продуктов, или при применении в розничной торговле, где прозрачность пленки, несомненно, важна.

Гели представляют собой пороки полиэтиленовых пленок, которые включают, например, нерасплавленный негомогенизированный материал, и в линейном полиэтилене низкой плотности (ЛПНП) они могут быть образованы участками полиэтилена высокой плотности. Гели могут образовываться под действием катализатора, условий процесса или под действием обоих причин.

Неожиданно мы обнаружили, что количество геля, присутствующего в полимерных пленках, можно снизить, если сополимеры получают в процессе полимеризации в газовой фазе с образованием частиц в присутствии каталитических систем с единым центром полимеризации.

Так, в соответствии с настоящим изобретением, обеспечивается способ получения пленки, содержащей 300-600 гелей/м2, имеющих размер в интервале от 10 до 2000 мкм, что измеряют системой оптического контроля (СОК), описанной в настоящем описании, причем указанную пленку получают из сополимера этилена с альфа-олефином, отличающийся тем, что указанный сополимер получают в процессе полимеризации с формированием частиц в присутствии каталитической системы с единым центром полимеризации.

Выражение «процесс полимеризации с образованием частиц» означает процесс, в котором образуются частицы полимера, например, в газовой фазе или в суспензии.

Предпочтительно пленки по данному изобретению содержат 300-500 гелей/м2, имеющих размер в интервале от 10 до 2000 мкм, что измеряют системой оптического контроля (СОК).

Предпочтительными пленками в соответствии с настоящим изобретением являются пленки, полученные экструзией с раздувом.

Сополимеры, которые применяют для получения новых пленок по настоящему изобретению, наиболее подходящим образом готовят при использовании нанесенных каталитических систем с единым центром полимеризации.

Подходящие нанесенные каталитические системы с единым центром полимеризации включают:

(а) катализатор с единым центром полимеризации;

(б) сокатализатор и

(в) материал носителя.

Предпочтительные катализаторы с единым центром полимеризации включают металлоценовые комплексы на основе металлов группы IVA, например, титана, циркония и гафния.

Подходящие металлоценовые комплексы можно описать общей формулой LxMQn, в которой L представляет собой циклопентадиенильный лиганд, М представляет собой металл IVA группы, Q представляет собой уходящую группу, а х и n зависят от степени окисления металла.

Обычно металл IVA группы представляет собой титан, цирконий или гафний, х составляет 1 или 2, а типичными уходящими группами являются галоген или гидрокарбонил. Циклопентадиенильные лиганды могут быть замещенными, например, алкильными или алкенильными группами, или могут включать конденсированные циклические системы, например, инденил или флуоренил.

Примеры подходящих металлоценовых комплексов описаны в ЕР 129368 и ЕР 206794. Такие комплексы могут быть не мостиковыми, например, бис(циклопентадиенил)цирконийдихлорид, бис(пентаметил) циклопентадиенилдихлорид, или могут быть мостиковыми, например, этиленбис(инденил)цирконийдихлорид или диметилсилил (инденил)цирконийдихлорид.

Другими подходящими бис(циклопентадиенил) металлоценовыми комплексами являются бис(циклопентадиенил)диеновые комплексы, описанные в WO 96/04290. Примерами таких комплексов служат бис(циклопентадиенил)цирконий(2,3-диметил-1,3-бутадиен) и этиленбис(инденил) цирконий-1,4-дифенилбутадиен.

Предпочтительные металлоцены для применения в способе по настоящему изобретению представляют собой моноциклопентадиенильные комплексы.

Примеры моноциклопентадиенильных или замещенных моноциклопентадиепильных комплексов, подходящих для применения в настоящем изобретении, описаны в ЕР 416815, ЕР 418044, ЕР 420436 и ЕР 551277. Подходящие комплексы можно описать общей формулой CpMXn, в которой Ср представляет собой отдельную циклопентадиенильную или замещенную циклопентадиенильную группу, необязательно ковалентно связанную с М через заместитель, М представляет собой металл группы IVA, связанный связью η5 с циклопентадиенильной или замещенной циклопентадиенильной группой, Х при каждом появлении представляет собой гидрид или группировку, выбранную из группы, включающей галоген, алкил, арил, арилоксил, алкоксил, алкоксиалкил, амидоаклил, силоксиалкил и т.д., содержащий до 20 неводородных атомов, и нейтральные лиганды на основе оснований Льюиса, содержащие до 20 неводородных атомов, или необязательно один Х совместно с Ср образует металлоцикл с М, n зависит от валентности металла.

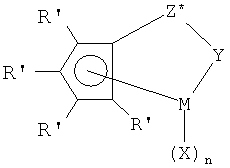

Особенно предпочтительные моноциклопентадиенильные комплексы имеют формулу:

в которой R' каждый раз независимо выбирают из водорода, гидрокарбонила, силила, гермила, галогена, циано-группы и их комбинаций; указанный R' содержит до 20 неводородных атомов, и необязательно две группы R' (где R' не является водородом, галогеном или циано-группой) совместно образуют двухвалентное производное, присоединенное в соседних положениях к циклопентадиенильному кольцу с образованием конденсированной циклической структуры;

Х представляет собой гидрид или группировку, выбранную из группы, включающей галоген, алкил, арил, арилоксил, алкоксил, алкоксиалкил, амидоалкил, силоксиалкил и т.д., содержащий до 20 неводородных атомов, и нейтральные лиганды на основе оснований Льюиса, содержащие до 20 неводородных атомов,

Y представляет собой -O-, -S-, -NR*-, -PR*-,

М представляет собой гафний, титан или цирконий,

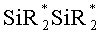

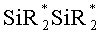

Z* представляет собой SiR*2, CR*2, SiR*2SIR*2, CR*2CR*2, CR*=CR*, CR*2SIR*2

или GeR*2, где R* при каждом появлении независимо представляет собой водород или группу, выбранную из гидрокарбонила, силила, галогенированного алкила, галогенированного арила и их комбинаций, причем указанный R* содержит до 10 неводородных атомов, и необязательно две группы R* из Z* (где R* не является водородом), или R* группа из Z* и R* группа из Y образуют циклическую систему;

n составляет 1 или 2, в зависимости от валентности М.

Примерами подходящих моноциклопентадиенильных комплексов являются (трет-бутиламидо)диметил(тетраметил-η5-циклопентадиенил)силантитандихлорид и (2-метоксифениламидо)диметил(тетраметил-η5-циклопентадиенил)силантитандихлорид.

Другие подходящие моноциклопентадиенильные металлоценовые комплексы включают фосфиниминовые лиганды, описанные в WO 99/40125, WO 00/05237, WO 00/05238 и WOOO/32653. Типичным примером такого комплекса служит циклопентадиенилтитан[три(трет-бутил)фосфинимиц]дихлорид.

Особенно предпочтительные металлоценовые комплексы для применения в получении нанесенных катализаторов по настоящему изобретению можно представить общей формулой

R' каждый раз независимо выбирают из водорода, гидрокарбонила, силила, гермила, галогена, циано-группы и их комбинаций; указанный R' содержит до 20 неводородных атомов, и необязательно две группы R' (где R' не является водородом, галогеном или циано-группой) совместно образуют двухвалентное производное, присоединенное в соседних положениях к циклопентадиенильному кольцу с образованием конденсированной циклической структуры;

Х представляет собой нейтральную η4 группу, содержащую до 30 неводородных атомов, которая образует π-комплекс с М.

Y представляет собой -O-, -S-, -NR*-, -PR*-,

М представляет собой титан или цирконий в формальной степени окисления +2.

Z* представляет собой SiR*2, CR*2, SiR*2SIR*2, CR*2CR*2, CR*=CR*, CR*2SIR*2

или GeR*2, где R* при каждом появлении независимо представляет собой водород или группу, выбранную из гидрокарбонила, силила, галогенированного алкила, галогенированного арила и их комбинаций, причем указанный R* содержит до 10 неводородных атомов, и необязательно две группы R* из Z* (где R* не является водородом), или R* группа из Z* и R* группа из Y образуют циклическую систему.

Примерами подходящих групп Х являются s-транс-η4-1,4-дифенил-1,3-бутадиен; s-транс-η4-3-метил-1,3-пентадиен; s-транс-η4-2,4-гексадиен; s-транс-η4-1,3-пентадиен; s-транс-η4-1,4-дитолил-1,3-бутадиен; s-транс-η4-1,4-бис(триметилсилил)-1,3-бутадиен; a-цис-η4-3-метил-1,3-пентадиен; s-цис-η4-1,4-дибензил-1,3 -бутадиен; s-цис-η4-1,3-пентадиен; s-цис-η4-1,4-бис(триметилсилил)-1,3-бутадиен, причем указанная s-цис-диеновая группа формирует π-комплекс с металлом, как определено в настоящем описании.

Наиболее предпочтительные группы R' представляют собой водород, метил, этил, пропил, бутил, пентил, гексил, бензил или фенил, или две R' группы (за исключением водорода) соединены вместе, причем в целом группа C5R'4 представляет собой, например, инденильную, тетрагидроинденильную, флуоренильную, тетрагидрофлуоренильную или октагидрофлуоренильную группу.

Особенно предпочтительными группами Y являются азот- или фосфорсодержащие группы, содержащие группы, соответствующие формулам -N(R//)- или -P(R//)-, в которых R// представляет собой С1-10гидрокарбонил.

Наиболее предпочтительными комплексами являются амидосилановые или амидоалкандиильные комплексы.

Наиболее предпочтительными являются комплексы, в которых М представляет собой титан.

Конкретные комплексы, подходящие для применения в приготовлении нанесенных катализаторов по настоящему изобретению, описаны в WO 95/00526 и включены в настоящее описание в качестве ссылки.

Особенно предпочтительным комплексом для применения в приготовлении нанесенных катализаторов по настоящему изобретению является (трет-бутиламидо) (тетраметил-η5-циклопентадиенил) диметилсилантитан-η4-1,3-пентадиен.

Подходящие сокатализаторы для применения в каталитических системах по настоящему изобретению обычно применяют в вышеупомянутых катализаторах с единым центром полимеризации.

Они включают бораны, например, трис(пентафторфенил)боран, и бораты.

Подходящие борорганические соединения включают соединения триарилбора. Особенно предпочтительным соединением триарилбора является трис(пентафторфенил) боран.

Другие соединения, подходящие для применения в качестве со-катализаторов, включают катион и анион. Катион обычно представляет собой кислоту Бренстеда, способную отдавать протон, а анион обычно представляет собой сочетаемую некоординирующую объемную группу, способную стабилизировать катион.

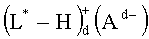

Такие со-катализаторы можно представить формулой:

(L*-H)+ d (Ad-)

в которой L* представляет собой нейтральное основание Льюиса, (L*-H)+ d представляет собой кислоту Бренстеда, Ad- представляет собой некоординирующий сочетаемый анион, имеющий заряд d-, a d представляет собой целое число от 1 до 3.

Катион ионного соединения можно выбрать из группы, включающей кислотные катионы, карбониевые катионы, силильные катионы, оксониевые катионы, металлоорганические катионы и катионные окислители.

Подходящие предпочтительные катионы включают замещенные тригидрокарбонильной группой катионы аммония, например, триэтиламмоний, трипропиламмоний, три(н-бутил)аммоний и подобные. Также подходят для применения катионы N,N-диалкиланилина, например, N,N-диметиланилиновые катионы.

Предпочтительными ионными соединениями, используемыми в качестве со-катализаторов, являются такие, в которых катион включает замещенную гидрокарбонилыюй группой аммониевую соль, а анион включает замещенный арильной группой борат.

Типичные бораты, подходящие для применения в качестве ионных соединений, включают: триметиламмонийтетрафенилборат, триэтиламмонийтетрафенилборат,трипропиламмонийтетрафенилборат,три(н-бутил)аммонийтетрафенилборат, три (трет-бутил)аммонийтетрафенилборат, N,N-диметиланилинтетрафенилборат, N,N-диэтиланилинтетрафенилборат, триметиламмонийтетракис(пентафторфенил)борат, триэтиламмонийтетракис(пентафторфенил)борат, трипропиламмонийтетракис(пентафторфенил)борат, три (н-бутил) аммонийтетракис(пентафторфенил)борат, N,N-диметиланилинтетракис (пентафторфенил)борат, N,N-диэтиланилинтетракис(пентафторфенил) борат.

Предпочтительный вид со-катализатора, пригодного для применения совместно с катализатором с единым центром полимеризации по настоящему изобретению, включает ионные соединения, содержащие катион и анион, причем анион содержит по крайней мере один заместитель, включающий группу, содержащую активный водород.

Подходящие со-катализаторы этого вида описаны в WO 98/27119, значимые части которого включены в настоящее описание в качестве ссылки.

Примеры этого вида анионов включают: трифенил(гидроксифенил)борат, три(пара-толил)(гидроксифенил) борат, трис(пентафторфенил)(гидроксифенил) борат, трис(пентафторфенил)(4-гидроксифенил)борат.

Примеры подходящих катионов для этого вида со-катализатора включают триэтиламмоний, триизопропиламмоний, диэтилметиламмоний, дибутилэтиламмоний и подобные катионы.

Особенно подходят катионы, содержащие более длинные алкильные цепи, например, дигексилдецилметиламмоний, диоктадецилметиламмоний, дитетрадецилметиламмоний, бис(гидрированный жирный алкил)метиламмоний и подобные катионы.

Особенно предпочтительными со-катализаторами этого вида являются трис(пентафторфенил)-4-(гидроксифенил)бораты алкиламмония. Особенно предпочтительным со-катализатором является трис(пентафторфенил)(4-гидроксифенил)борат бис(гидрированный жирный алкил)метиламмония.

По отношению к этому виду со-катализатора особенно предпочтительным соединением является продукт реакции трис-(пентафторфенил)-4-(гидроксифенил)бората алкиламмония и металлоорганического соединения, например, триэтилалюминия.

Подходящие материалы носителя включают неорганические оксиды металлов, в качестве альтернативы можно применять полимерные носители, например, полиэтилен, полипропилен, глины, цеолиты и т.д.

Подходящими неорганическими оксидами металлов являются SiO2, Al2O3, MgO, ZrO2, TiO2, B2O3, CaO, ZnO и их смеси.

Наиболее предпочтительным материалом носителя для применения с нанесенными катализаторами в соответствии со способом по настоящему изобретению является оксид кремния. Подходящие оксиды кремния включают Ineos ES70 и Grace Davison 948.

Материал носителя можно подвергнуть тепловой обработке и/или химической обработке с целью снижения содержания в нем воды или гидроксильных групп. Обычно химические дегидратирующие агенты представляют собой реакционноспособные гидриды металлов, алкильные производные алюминия и его галогениды. Перед применением материал носителя можно подвергнуть обработке при температуре от 100 до 1000°С, предпочтительно от 200 до 850°С в инертной атмосфере при пониженном давлении.

Пористые носители предпочтительно предварительно обрабатывают металлоорганическим соединением, предпочтительно алюмоорганическим соединением, и наиболее предпочтительно соединением триалкилалюминия в разбавленном растворителе.

Предпочтительными соединениями триалкилалюминия являются триэтилалюминий или триизобутилалюминий.

Материал носителя предварительно обрабатывают металлоорганическим соединением при температуре от -20 до 150°С, предпочтительно от 20 до 100°С.

Другие подходящие носители описаны в нашей заявке GB 03/05207.

Нанесенные катализаторы с единым центром полимеризации по настоящему изобретению можно получить способом, включающим:

(I) контактирование в подходящем растворителе

(а) катализатора с единым центром полимеризации,

(б) со-катализатора, не содержащего алюмоксан, и

(в) материала носителя,

(II) удаление растворителя.

Подходящими растворителями для применения при приготовлении нанесенных катализаторов по настоящему изобретению являются алифатические или ароматические углеводороды, например, пентан, изогексан, гептан, толуол или подобные.

Получение нанесенных катализаторов по настоящему изобретению предпочтительно осуществлять в отдельном реакторе.

Настоящее изобретение особенно подходит для применения с металлоценовыми комплексами, которые обработаны способными к полимеризации мономерами. В наших более ранних заявках WO 04/020487 и WO 05/019275 описаны нанесенные каталитические композиции, в которых способный к полимеризации мономер применяют при приготовлении катализатора.

Особенно предпочтительные каталитические системы с единым центром полимеризации для применения в способе по настоящему изобретению не содержат алюмоксана в качестве со-катализатора.

Так, в соответствии с другим аспектом настоящего изобретения обеспечивается способ получения нанесенной каталитической системы для полимеризации, который включает:

(I) контактирование в подходящем растворителе

(а) металлоценового комплекса,

(б) не алюмоксанового со-катализатора,

(в) пористого материала носителя и

(г) способного к полимеризации мономера,

(II) удаление растворителя.

Способные к полимеризации мономеры, подходящие для применения в этом аспекте настоящего изобретения, включают этилен, пропилен, 1-бутен, 1-гексен, 1-октен, 1-децен, стирол, бутадиен и полярные мономеры, например, випилацетат, метилметакрилат и т.д. Предпочтительные мономеры содержат от 2 до 10 атомов углерода и представляют собой конкретно этилен, пропилен, 1-бутен или 1-гексен.

В качестве альтернативы можно применять комбинацию одного или более мономеров, например, этилена и 1-гексена.

Предпочтительным способным к полимеризации мономером для применения в настоящем изобретении является 1-гексен.

Способный к полимеризации мономер подходящим образом применяют в жидком виде, или в качестве альтернативы, в виде раствора в подходящем растворителе. Подходящие растворители включают, например, гептан.

Способный к полимеризации мономер можно прибавлять к со-катализатору до прибавления металлоценового комплекса, или комплекс можно предварительно обработать способным к полимеризации мономером.

Способ в соответствии с предпочтительным аспектом настоящего изобретения включает применение каталитической системы с единым центром полимеризации, включающей мопоциклопентадиенильные металлоценовые комплексы, и со-катализаторы, включающие ионные соединения, включающие катион и анион, причем анион содержит по крайней мере один заместитель, содержащий группу, в которой имеется активный водород.

Нанесенный катализатор с единым центром полимеризации по настоящему изобретению может подходить для проведения сополимеризации олефиновых мономеров, выбранных из (а) этилена или (б) пропилена с одним или более альфа-олефинов.

Нанесенные каталитические системы с единым центром полимеризации по настоящему изобретению наиболее подходят для применения в процессах полимеризации в суспензии или газовой фазе.

В суспензионных процессах обычно применяют инертный углеводородный разбавитель, а температуры составляют от примерно 0°С до температуры, которая немного ниже температуры, при которой образующийся полимер становится практически растворимым в инертной полимеризационной среде. Подходящие разбавители включают толуол или алканы, например, гексан, пропан или изобутан. Предпочтительные температуры составляют от примерно 30 до примерно 200°С, но особенно предпочтительно от примерно 60 до 100°С. В процессах полимеризации в суспензии широко используют циркуляционные реакторы.

Газофазные процессы полимеризации олефинов, конкретно гомополимеризации и сополимеризации этилена и альфа-олефинов, например, 1-бутена, 1-гексена, 4-метил-1-пентена, хорошо известны в данной области техники.

Типичные рабочие условия для газовой фазы включают температуру от 20 до 100°С и наиболее предпочтительно от 40 до 85°С, при давлении от субатмосферного до 100 бар.

Особенно предпочтительные газофазные процессы осуществляют в ожиженном слое. Примеры таких процессов описаны в ЕР 89691 и ЕР 699213, причем последний является особенно предпочтительным процессом для применения нанесенных катализаторов по настоящему изобретению.

Предпочтительными альфа-олефинами являются 1-бутен, 1-гексен, 4-метил-1-пентеп и 1-октен.

Наиболее предпочтительным альфа-олефином является 1-гексен. Сополимеры этилена с альфа-олефинами по настоящему изобретению обычно имеют плотность, составляющую от 0,900 до 0,930 г/см3, предпочтительно от 0,910 до 0,925 г/см3.

Сополимеры этилена с альфа-олефинами по настоящему изобретению обычно имеют распределение молекулярной массы, составляющее 3-5, предпочтительно 3,5-4,5.

При использовании катализаторов с единым центром полимеризации по настоящему изобретению можно получить сополимерные продукты, которые обладают пониженным содержанием гелей. Низкое содержание гелей, получаемое при использовании катализатора по настоящему изобретению, особенно существенно при использовании полимеров в таких требовательных к качеству направлениях, как применение в качестве пленок, полученных экструзией с раздувом.

Настоящее изобретение будет теперь проиллюстрировано со ссылкой на приложенные примеры.

Сокращения

ТЭА: триэтилалюминий.

Ионное соединение А:[N(Н)Ме(С18-22Н37-45)2][В(C6F5)3(р-ОНС6Н4)]

Комплекс A: (C5Me4SiMe2NtBu)Ti(η4-1,3-пентадиен)

Пример 1

Получение первого компонента катализатора

К 337,0 кг 10,72%масс.раствора ионного соединения А в толуоле добавляли в течение 15 минут 27,4 кг 13,1%масс.раствора ТЭА в изогексане. Смесь перемешивали еще 15 минут с получением раствора первого компонента катализатора.

Получение смеси металлоценового комплекса и 1-гексена

К 109,3 кг 9,94% масс. раствора комплекса А в гептане прибавляли 83,0 кг 1-гексена.

Обработка оксида кремния ТЭА

При непрерывном перемешивании в реактор загружали 1491 л изогексана и 397 кг оксида кремния D948 (производства фирмы W.R. Grace). Оксид кремния предварительно прокаливали в атмосфере азота, пока концентрация гидроксильных групп не составила 1,53 ммоль/г. Добавляли 19,3 кг раствора Octastat 2000 (производства фирмы Innospec) в пентане (2 г/л) и смесь перемешивали 15 минут. Затем медленно в течение 1 часа прибавляли 571 кг 12%-ного раствора триэтилалюминия (ТЭА) в изогексане, затем смесь перемешивали в течение еще 1 часа при 30°С. Суспензию фильтровали и тщательно промывали изогексаном, а затем переносили в сушилку. Добавляли 19 кг раствора Octastat 2000 в пентане (2 г/л) и смесь окончательно высушивали при 60°С под вакуумом.

Получали 248 кг оксида кремния/ТЭА. Содержание алюминия в твердом веществе, как было найдено, составляло 1,3 ммоль/г.

Получение нанесенного катализатора

В реактор помещали 499 кг оксида кремния/ТЭА, содержащего Octastat 2000. Приготовленный так, как описано выше, раствор первого компонента катализатора, подавали в реактор в течение 45 минут и затем смесь перемешивали еще 30 минут.

Затем содержимое реактора охлаждали до 14°С и в течение 30 минут прибавляли приготовленный ранее, как описано выше, раствор металлоценового комплекса А и 1-гексена, и затем смесь перемешивали еще 2,5 часа. Во время прибавления внутренняя температура увеличивается максимально до 26°С.

В течение 30 минут добавляли 57,4 кг раствора Octastat 2000 в пентане (2 г/л), и смесь сушили при 45°С 24 часа под динамическим вакуумом. Во время сушки поступление воздуха снижали до минимума и не осуществляли обратную подачу азота. Анализ образовавшегося сухого порошка показал, что содержание титана составляет 46,1 мкмоль/г, содержание бора 47,4 мкмоль/г, содержание алюминия 1,06 ммоль/г и содержание остаточного растворителя 0,65% масс.

Пример 2 - полимеризация

Нанесенный катализатор испытывали в газофазной опытной установке с псевдоожиженным слоем в непрерывном режиме, условия проведения процесса описаны в таблице 1. Поддерживали непрерывную подачу Octastat 2000 по отношению к скорости подачи этилена. В каждом случае готовили линейный сополимер этилена с 1-гексеном низкой плотности.

Анализ продуктов

1. Гранулирование

Полученный в реакторе порошок смешивали в опытной линии экструзии (двухвинтовой экструдер Coperion ZSK 58) в условиях, приведенных ниже в таблице 2. В состав добавки входили 400 част./млн. Irganox 1010 и 800 част./млн. Irgafos 168.

Основные настройки экструдера приведены ниже в таблице 2.

Температура расплава на входе в шестеренный насос обычно составляла 245°С.

Удельная энергия обычно составляла 0,17 кВт/кг.

Эти условия обычны для режимов экструзии, которые применяют в промышленности для аналогичных смол.

2. Система оптического контроля (СОК) для подсчета количества гелей

Содержание гелей измеряли с помощью системы оптического контроля, прибор типа МЕ-20/26 V2, включающий одношнековый экструдер толщиной 20 мм, плоскую фильеру, охлаждающие вальцы, наматывающее устройство и оптический детектор. Применяли следующие условия:

- скорость шнека 25 об./мин.

- профиль температуры (от системы подачи сырья до головки) 190-200-205-210-215-220°С

- температура охлаждающих вальцов: 75°С

- скорость съема: 2,5 м/мин

- натяжение при намотке: 5%

- вращающий момент вальцов: 5 Нм

Сравнительный продукт испытывали перед каждой серией новых измерений по методике СОК в одинаковых условиях; этот сравнительный продукт представлял собой линейный полиэтилен низкой плотности (ЛПНП) 0,9 MI, который применяют для изготовления пленок экструзией с раздувом (ссылка XF660); анализ статического контроля технологического процесса проводили для того, чтобы подтвердить, что корректно применялась СОК. Для каждого испытанного продукта проводили два последовательных измерения, и если они попадали в один интервал, за результат принимали среднюю величину. Если они не попадали в один интервал, проводили третье измерение.

В таблице 3 приведены содержания гелей для пленок, полученных из сополимеров в соответствии с настоящим изобретением. В примере 1 описана пленка, полученная из сополимера, произведенного в описанных выше условиях полимеризации при парциальном давлении пентана, составляющем 1 бар, а в примере 2 - из сополимера, полученного при парциальном давлении пентана, составляющем 0,5 бар.

Для сравнения описаны также пленки, приготовленные из продажных полимеров.

LL0209AA представляет собой сополимер этилена с бутеном фирмы Ineos Polyolefins, полученный газофазной полимеризацией в присутствии катализатора Циглера-Натта.

Плотность измеряли с использованием колонки для измерения плотности в соответствии с методикой ISO 1872/1.

Из таблицы 3 можно видеть, что катализатор в соответствии с настоящим изобретением дает возможность получить полимерные продукты, содержание гелей в которых низкое. Низкое содержание гелей в полимерах, получаемых с использованием катализатора по данному изобретению, существенно в отношении применения полимера при получении пленок экструзией с раздувом, к качеству которых применяют очень высокие требования.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВЫЕ ПОЛИМЕРЫ | 2011 |

|

RU2625786C2 |

| СОПОЛИМЕРЫ И ПЛЕНКИ НА ИХ ОСНОВЕ | 2009 |

|

RU2535201C2 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2632204C2 |

| ВОЛОКНА, ЛЕНТЫ И МОНОНИТИ НА ОСНОВЕ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ | 2009 |

|

RU2586221C2 |

| ЗАМЕЩЕННЫЙ МОНОЦИКЛОПЕНТАДИЕНИЛМЕТАЛЛОКОМПЛЕКС, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ЭТИЛЕНА | 1990 |

|

RU2095363C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ КРЫШЕК И КОЛПАЧКОВ | 2015 |

|

RU2682184C2 |

| КОМПОНЕНТ КАТАЛИЗАТОРА НА НОСИТЕЛЕ, КАТАЛИЗАТОР НА НОСИТЕЛЕ, АДДУКТ, ПРИМЕНЯЕМЫЙ В КАЧЕСТВЕ КОМПОНЕНТА КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1996 |

|

RU2160283C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ И СОДЕРЖАЩИХ ИХ СМЕСЕВЫХ КОМПОЗИЦИЙ | 1997 |

|

RU2179558C2 |

| НОВЫЕ ПОЛИМЕРЫ | 2012 |

|

RU2641002C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ, КОМПОЗИЦИЯ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ | 1994 |

|

RU2113443C1 |

Изобретение относится к полимерной пленке, используемой для упаковки пищевых продуктов, и способу ее получения. Пленку производят методом экструзии из сополимера этилена с альфа-олефином. Указанный сополимер этилена с альфа-олефином получают в процессе полимеризации в газовой фазе с образованием частиц в присутствии моноциклопентадиенильного металлоценового комплекса, со-катализатора, имеющего общую формулу

1. Способ получения пленки для использования для упаковки пищевых продуктов, содержащей 300-600 гелей/м2 размером от 100 до 2000 мкм, согласно измерению системой оптического контроля (СОК), и которую производят экструзией из сополимера этилена с альфа-олефином, отличающийся тем, что указанный сополимер получают в процессе, осуществляемом в газовой фазе с образованием частиц в присутствии каталитической системы с единым центром полимеризации, включающей

(а) металлоценовый комплекс, представляющий собой моноциклопентадиенильный металлоценовый комплекс,

(б) сокатализатор, имеющий общую формулу

в которой L* представляет собой нейтральное основание Льюиса,

(в) материал носителя, и

(г) альфа-олефин.

2. Способ по п.1, в котором пленка содержит 300-500 гелей/м2 размером от 100 до 2000 мкм.

3. Способ по п.1, в котором альфа-олефин выбирают из 1-бутена, 1-гексена, 4-метил-1-пентена и 1-октена.

4. Способ по п.3, в котором альфа-олефин представляет собой 1-гексен.

5. Способ по п.1, в котором сополимер этилена с альфа-олефином имеет плотность от 0,900 до 0,930 г/см3.

6. Способ по п.5, в котором сополимер этилена с альфа-олефином имеет плотность от 0,910 до 0,925 г/см3.

7. Способ по п.1, в котором металлоцен имеет общую формулу

в которой R' каждый раз независимо выбирают из водорода, гидрокарбонила, силила, гермила, галогена, цианогруппы и их комбинаций; указанный R' содержит до 20 неводородных атомов, и необязательно две группы R' (где R' не является водородом, галогеном или цианогруппой) совместно образуют двухвалентное производное, присоединенное в соседних положениях к циклопентадиенильному кольцу с образованием конденсированной циклической структуры;

Х представляет собой гидрид или группировку, выбранную из группы, включающей галоген, алкил, арил, арилоксил, алкоксил, алкоксиалкил, амидоалкил, силоксиалкил, содержащий до 20 неводородных атомов, и нейтральные лиганды на основе оснований Льюиса, содержащие до 20 неводородных атомов,

Y представляет собой -O-, -S-, -NR*-, -PR*-,

М представляет собой гафний, титан или цирконий,

Z* представляет собой

или

n составляет 1 или 2 в зависимости от валентности М.

8. Способ по п.1, в котором металлоцен имеет общую формулу

в которой R' каждый раз независимо выбирают из водорода, гидрокарбонила, силила, гермила, галогена, цианогруппы и их комбинаций; указанный R' содержит до 20 неводородных атомов, и необязательно две группы R' (где R' не является водородом, галогеном или цианогруппой) совместно образуют двухвалентное производное, присоединенное в соседних положениях к циклопентадиенильному кольцу с образованием конденсированной циклической структуры;

Х представляет собой нейтральную η4 связанную диеновую группу, содержащую до 30 неводородных атомов, которые образуют π-комплекс с М;

Y представляет собой -O-, -S-, -NR*-, -PR*-,

М представляет собой титан или цирконий, имеющий формальную степень окисления +2;

Z* представляет собой

или

9. Способ по п.8, в котором М представляет собой титан.

10. Способ по п.1, в котором материалом носителя является оксид кремния.

11. Способ по п.1, в котором альфа-олефин представляет собой 1-гексен.

12. Способ по п.1, в котором каталитическую систему с единым центром полимеризации готовят путем контактирования в подходящем растворителе следующих веществ:

(а) металлоценовый комплекс,

(б) сокатализатор;

(в) пористый материал носителя и

(г) альфа-олефин,

с удалением растворителя.

13. Пленка для использования для упаковки пищевых продуктов, содержащая менее 300-600 гелей/м2 размером от 100 до 2000 мкм, согласно измерению системой оптического контроля (СОК), и которую производят экструзией из сополимера этилена с альфа-олефином, отличающаяся тем, что указанный сополимер получают в процессе, осуществляемом в газовой фазе с образованием частиц в присутствии каталитической системы с единым центром полимеризации, включающей

(а) металлоценовый комплекс, представляющий собой моноциклопентадиенильный металлоценовый комплекс,

(б) сокатализатор, имеющий общую формулу

в которой L* представляет собой нейтральное основание Льюиса;

(в) материал носителя, и

(г) альфа-олефин.

14. Пленка по п.13, содержащая 300-500 гелей/м2 размером от 100 до 2000 мкм.

15. Пленка по п.13, которая получена экструзией с раздувом.

16. Пленка по п.13, в которой альфа-олефин представляет собой 1-гексен.

| ПОЛИОЛЕФИНОВАЯ СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ (ВАРИАНТЫ), МЕТАЛЛОЦЕНОВЫЙ КАТАЛИЗАТОР, ПЛЕНКА НА ОСНОВЕ КОМПОЗИЦИИ И СМЕСЬ ДВУХ ИЛИ БОЛЕЕ ПОЛИМЕРНЫХ КОМПОНЕНТОВ | 1997 |

|

RU2190632C2 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Экономайзер | 0 |

|

SU94A1 |

| КОМПЛЕКСЫ ТИТАНА (II) ИЛИ ЦИРКОНИЯ (II), КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ ОЛЕФИНОВ | 1994 |

|

RU2135509C1 |

| ГАЗОФАЗНАЯ ПОЛИМЕРИЗАЦИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1994 |

|

RU2139296C1 |

Авторы

Даты

2013-08-10—Публикация

2007-03-06—Подача