Изобретение относится к метшшур- fTHH черных металлов и литейному производству, конкретно к обработке расплава чугуна при непрерывном литье.

Цель изобретения - повышение качества заготовок при их непрерывном Литье,«

При непрерывном литье заготовок в |расплав чугуна с углеродным экви- -JQ алентом 4,3-6,5% вводят РЗМ, содерка- цие церий и иттрий, ферросилиций 75, алюминий и сурьму в количестве р,8-1,2j.0,8-1,3; 0,15-0,30 и 0,06силиция ФС 455 плавят в индукцион печи. Расплав чугуна при переливе KOBDJ обрабатывает РЗМ-лигатурой, дя ее на струю расплава в количес 1,75 кг после заполнения ковша ем костью 200 кг на 1/3 объема при 430 С, Вторично расгшав модифици ферросилицием ФС 75 в количестве 2 кг, вводимым в металлоприемник новки непрерывного литья заготово совместно с сурьмой (0,13 и 0(16 и алюминием (0,25 кг) перед сливо него расплава из ковша, Темпера.ту

)р12% соответственно от массы обраба- 5 тугуна в металлоприемнике 1300 С, гываемого сп.пава, причем РЗМ вводят

Непрерывно-литые заготовки изг ливают на установке модели А-126 следующих технологических парамет литья; выдержка 4,5-550 с, шаг 35

под струю расплава, имеющего темпера- гуру 1400-1450°С, при из печи в ковш, а остальное - на зеркало расплава, имеющего температуру 280- |1320°С, в металлоприемник установки непрерывного литья заготовок перед Ьливом в него расгшава из ковша. При ртом получают чугун с вep я кyляpным графитом в непрерывно-литЕ 1х заготовках, обеспечивается перлитная (70- Э6% перлита) структура с включениями графита вермикулярной формы (Гф5 и ГФ6)5 устраняется поверхностньй этбел,

Экспериментами, проведенными для эценки влияршя на структуру и прочностные свойства заготовок при их неп- |рерывном литье, установлено следую- kee.

: При ,5% прочностные -характе- Ьистики чугуна не превьппают G 280 МПа, а при СЕ 6,3% включения графита становятся грубыми и Cg 250МТ1а. При вводе ФС 75 менее 0,8% в отливках образуется отбел, а при вводе более

.3% появляются включения пластинча- I 1того графита и снижаются механические,

|свойства.

Ввод алюминия менее 0,15% сопровождается недостаточным раскислением чу- Гуна, а при вводе его свьше 0,3% в структуре чугуна образуются вютючения пластинчатого графита.

При вводе в расплав сурьмы менее 0,06% в поверхностных зонах (до. 7 мм) заготовок образуется структура, состоящая из феррита и включений междендритного графита.

При опытной проверке предлагаемого способа шихту, состоящую из передельного чугуна, стального лома и ферросилиция ФС 455 плавят в индукционной печи. Расплав чугуна при переливе в KOBDJ обрабатывает РЗМ-лигатурой, вводя ее на струю расплава в количестве 1,75 кг после заполнения ковша емкостью 200 кг на 1/3 объема при 430 С, Вторично расгшав модифицируют ферросилицием ФС 75 в количестве 2 кг, вводимым в металлоприемник установки непрерывного литья заготовок совместно с сурьмой (0,13 и 0(16 кг) и алюминием (0,25 кг) перед сливом в него расплава из ковша, Темпера.тура

тугуна в металлоприемнике 1300 С,

Непрерывно-литые заготовки изготавливают на установке модели А-126 при следующих технологических параметрах литья; выдержка 4,5-550 с, шаг 35 мм.

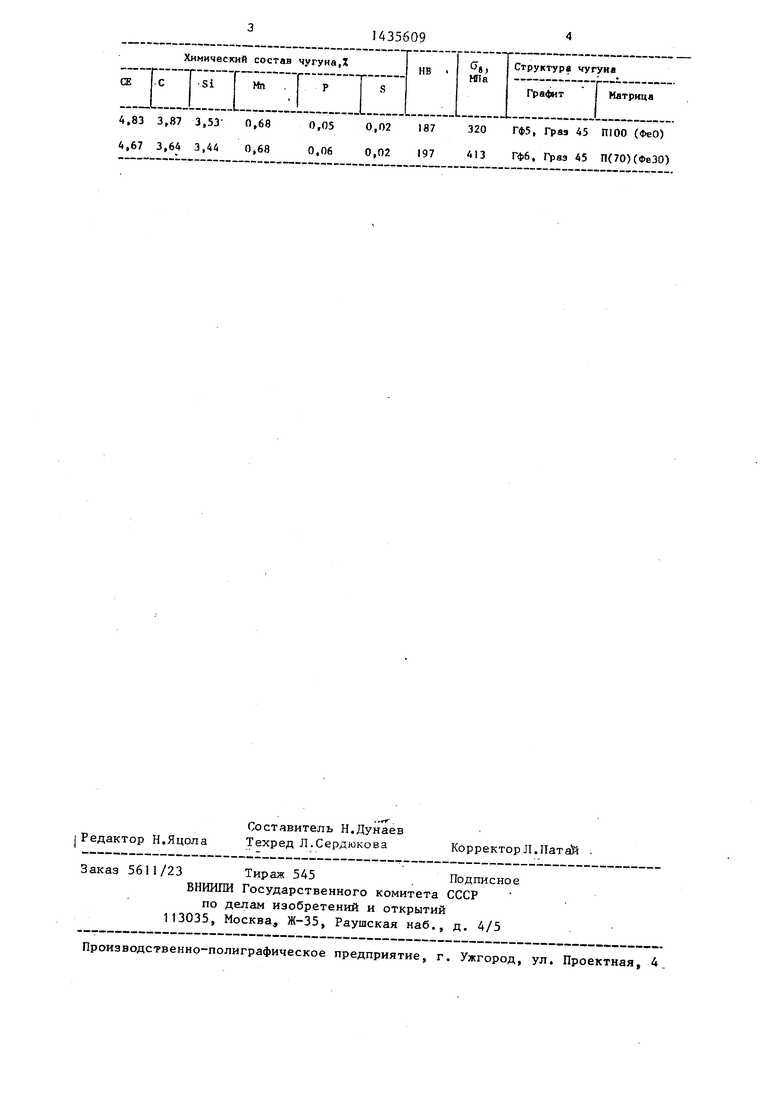

Результаты, исследования образцов,, вырезаннь1х из непрерывно-литых заготовок, приведены в таблице

Величина углеродного эквивалента СЕ определяется по

,3Si + 0,ЗЗР 4- 0,45 - 0,3 Мп.

Р1спользование изобретения позволяет получить в заготовках непрерывного литья структуры, состоящие из перлитной основы и включений вермикулярного графита, устранить отбел с получением в заготовках предела прочности 400 - 450 МПа/мм,

Форму л.а изобретения

Способ получения чугуна с вермику- лярным графитом преимущественно при непрерывном литье заготовок, включаю-, щий ввод в расштав чугуна редкоземельных металлов, ферросилиция, алюминия и сурьмы, отличающийся тем, что 5 с целью повышения качества заготовок, в расплав чугуна с углеродным эквивалентом 4,5-6-.,5% под струю р асплава при выпуске из печи вводят редкоземельные металлы -иттриевой группы в количестве 0,8-1,2% от массы обрабатываемого расплава, а на зеркало расплава в металлоприемник установки непрерывного литья заготовок перед сливом в него расплава нз ковша - ферросилиций ФС 75, алюминий и сурьму в количествах от массы обрабатываемого расплава Os8-I,3, 0,15-0,3 и 0,06-0,12% соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1990 |

|

SU1786171A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| Способ получения чугуна с вермикулярным графитом | 1988 |

|

SU1650707A1 |

| Смесь для обработки чугуна | 1983 |

|

SU1116085A1 |

| Способ непрерывного литья чугуна | 1983 |

|

SU1087249A1 |

| Способ обработки чугуна | 1983 |

|

SU1122705A1 |

| Способ обработки чугуна | 1981 |

|

SU988875A1 |

| Способ получения легированного чугунаС ВЕРМиКуляРНОй фОРМОй гРАфиТА | 1977 |

|

SU829681A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2002 |

|

RU2226554C1 |

Изобретение относится к металлургии черных металлов и литейному производству, конкретно к обработке расплава чугуна при непрерывном литье. Целью изобретения является повышение . качества заготовок при их непрерывном литье. Сущность изобретения состоит в подборе соотношеш1й добавок вводимых в расплав чугуна, и места их введения для получения чугуна с вер- микулярным графитом, перлитной структурой и устранением поверхностного отбела, что достигается вводом в расплав чугуна с углеродным эквивалентом 4,5-6,5% РЗМ, содержащих це-. рий и иттрий, ферросилиция ФС 75j алюминия и сурьмы в количествах соответственно 0,8-1,2, 0,8-1,3, 0,15- 0,.3, 0,06-0,12%, причем РЗМ вводят под,струю расплава, а остальное - на зеркало расплава перед сливом из Ковша в металлоприемник установки непрерывного литья. Конкретный пример Осуществления изобретения выполнен ;В индукционной печи ИЧГ-2,5, непре- рывно-литые заготовки изготовляли на установке мидели А-126 при выдержке 4,5-5,0 с, шаг 35 м. Получены заготовки с перлитной основой и включениями вермикулярного графнта без поверхностного отбела с хфеделом проч ности 400-450 МПа/мм. 1 табл. S (Л 4 00 ел

| Механическо-пневматическая передача для тепловозов | 1930 |

|

SU22705A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР ,№ 829681, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-07—Публикация

1987-02-04—Подача