Изобретение относится к металлургии, в частности к способам производства чугунов с вермикулярным графитом, и может применяться в чугунолитейных цехах машиностроительных заводов.

Для получения чугунов с вермикулярным графитом известны следующие способы (1):

обработка жидкого расплава модификаторами, содержащими РЗМ;

глубокая десульфурация чугуна в сочетании с обработкой расплава модификатором, содержащим Mg и глобуляризирующий компонент, например титан;

целенаправленная недоработка жидкого чугуна или поддержка обработанного магнийсодержащим модификатором расплава перед заливкой в форму;

обработка высокосернистого чугуна Mg и РЗМ;

обработка расплава чугуна определенного химсостава азотом.

Наиболее близким техническим решением по заявляемому объекту является способ обработки жидкого чугуна лигатурой, содержащей одновременно глобуляризирующие (Mg, Ce) и антиглобуляризирующие (Ti, Al) элементы [1], включающий плавку шихты, перегрев расплава, наведение основного шлака, его активизацию плавиковым шпатом, выдержку 10-15 мин, скачивание шлака, слив и разливку по формам.

Недостатком данного способа является использование дорогих и дефицитных компонентов, а также большое пыле- и газовыделение при взаимодействии жидкого чугуна с лигатурой.

Цель изобретения - снижение себестоимости отливок из чугуна с вермикулярным графитом за счет исключения сфероидизирующих модификаторов и улучшения экологических условий при их получении за счет переноса модифицирующей обработки в рабочее пространство печи.

С этой целью в известном способе получения чугуна с вермикулярным графитом методом термошлаковой электродуговой обработки, включающем расплавление шихты в плавильном агрегате, перегрев расплава, наведение основного шлака, ввод в него плавикового шпата, выдержку в течение 10-15 мин, скачивание шлака, выпуск расплава, модифицирование и последующую заливку в форму, шахту расплавляют в электродуговой печи с основной футеровкой, расплав перегревают до 1560-1580оC, основность шлака поддерживают в интервале 1,5-1,8, а модифицируют расплав в печи восстановлением магния и кальция из шлака и футеровки. Выплавку чугуна ведут в дуговой электропечи с основной (магнезитовой) футеровкой под основным шлаком. Основность шлака на стадии расплавления шихты 1,1. . . 1,3, на этапе перегрева расплава 1,5...1,8. Внутрипечную обработку расплава ведут по термошлаковой электродуговой (ТШЭД) технологии. Термошлаковая электродуговая обработка расплава заключается в том, что с целью воздействия на склонность расплава кристаллизоваться с различными и, в частности, компактными (вермикулярной и шаровидной) формами графита в отливке на расплав одновременно воздействуют температурой перегрева расплава, временем выдержки расплава в области активных температур, характером и силой тока дуги и основностью и составом шлака.

Механизм ТШЭД-обработки заключается в протекании процессов восстановления Mg и Са из оксидов шлака в расплав в результате реакций восстановления и электролиза магнезиальных шлаков и перевода расплава в особое "надкритическое" состояние, заключающееся в перестройке структуры глубокорафинированных и высокоперегретых расплавов. В ТШЭД-обработке впервые используется комплексный эффект температурной, временной, шлаковой, электродуговой обработок, и найдены оптимальные параметры, при которых достигается синергетический эффект различных по природе видов физических процессов. Температурный режим плавки заключается в перегреве расплава до температуры 1560. . . 1580оС. Его соблюдение контролируется термопарой погружения или оптическими пирометрами. Шлаковая обработка проводится таким образом, чтобы при температуре 1560...1580оС основность магнезиального шлака была в пределах 1,5. ..1,6. При этом, с целью повышения жидкотекучести, а значит и активности шлака, его химический состав корректируется вводом металлургической извести, магнезитового порошка, доломита, плавикового шпата. Количество вводимых флюсов должно обеспечивать соотношение CaO:CuF=2:1.

Контроль основности шлака проводится аналитическим методом, либо по вязкости шлака. Термовременная обработка расплава состоит в выдержке расплава пpи 1560...1580оС в течение 15...20 мин. Во время выдержки расплава плавильная печь переводится на работу в режим компенсации потерь тепла через кладку. Электродуговая обработка расплава заключается в обеспечении температурного режима за счет тепла, выделяемого электрической дугой. При этом электрическая дуга выполняет и технологическую функцию - она способствует электролизу магнезиальных шлаков и насыщению расплава азотом, что благоприятно для получения вермикулярной и шаровидной формы графита в отливке.

После выполнения ТШЭД-обработки шлак "скачивается" (убирается), металл сливается в раздаточный ковш и в течение 10...12 мин должен быть залит в литейные формы. При этом толщина стенки отливки не должна превышать 50 мм.

Вермикулярная форма графита в указанном способе с использованием ТШЭД-обработки реализуется при следующих параметрах: химический состав расплава чугуна, %: C 2,0-4,0; Si 1,0-2,5; Mn 0,6-1,0; S ≅ 0,01; P ≅ 0,01. Перегрев расплава в печи 1560...1580оС. Шлак в печи магнезиальный (MgO 25.. . 35% ), основность шлака (CaO+MgO)/SiO2 1,5...1,8; содержание фтористого кальция 8. . . 12% к массе шлака. Выдержка расплава при 1560...1580оС под шлаком с основностью 1,5...1,8 в течение 10...15 мин. Сила постоянного тока дуги 3...5 кА, переменного тока 20...25 кА.

Пример осуществления способа.

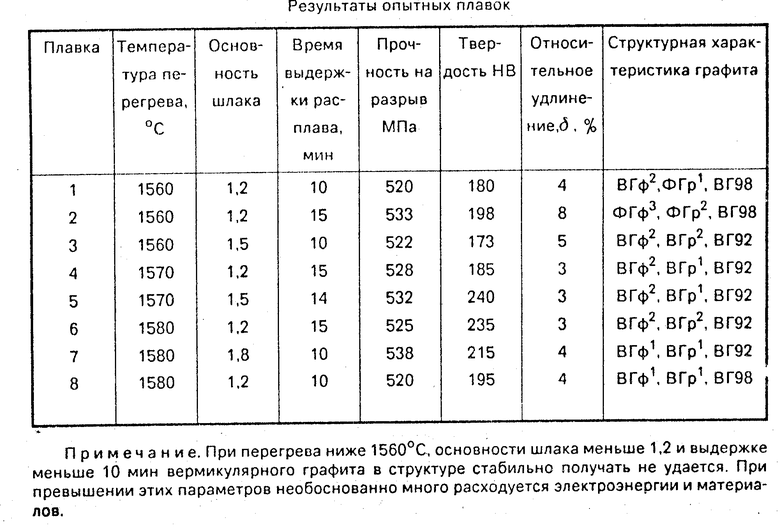

В дуговую электропечь ДСП-50 с основной (магнезитовой) футеровкой загрузили шихту следующего состава: стальной лом 30%, возврат СЧ20-40%, чушковый чугун 30%. Содержание углерода корректировали по результатам химического экспресс-анализа карбюризатором-электродным боем. По расплавлении шихты производили скачивание шлака и отбор пробы на химический анализ. По получении содержания С 3,5%, Si 1,8%, Mn 0,7%, S 0,01%, P 0,01% производили перегрев расплава до 1570оС, давали в печь металлургическую известь (2% к массе металла), молотый магнезит (2% к массе металла), плавиковый шпат 0,5% к массе металла. Полученный шлак имел состав: CaO 30%, MgO 30%, CaF 10%, SiO2 30% . Расплав выдерживали в печи в течение 12 мин, затем расплав сливали в раздаточный ковш и разливали в литейные формы. Проведенные металлографические исследования структуры отливок показали наличие в структуре чугуна графита ГфВ по ГОСТ 3443-87, предел прочности на растяжение σв-530... 540 МПа и относительное удлинение 5. . . 8% в образцах диаметром 30 мм (таблица).

При получении чугуна с вермикулярным графитом отсутствовал пироэффект, газовыделение, не применялся специальный модификатор, не проводилось никакой внепечной обработки, получен экономический эффект от внедрения способа за счет исключения магнийсодержащей лигатуры из технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1991 |

|

RU2007466C1 |

| Способ получения чугуна с вермикулярным графитом | 1980 |

|

SU977107A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С РАЗЛИЧНОЙ ФОРМОЙ ГРАФИТА | 2001 |

|

RU2181775C1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| СПОСОБ ОЧИСТКИ ОСНОВНОЙ ФУТЕРОВКИ ЭЛЕКТРОДУГОВОЙ ПЕЧИ ПРИ ВЫПЛАВКЕ ЧУГУНА | 2019 |

|

RU2740370C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ БУЛАТНОЙ СТАЛИ | 1992 |

|

RU2022686C1 |

| Способ модифицирования высокопрочного чугуна с вермикулярным графитом и устройство для его осуществления | 1986 |

|

SU1388435A1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА, ВЫПЛАВЛЕННОГО В ИНДУКЦИОННОЙ ПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 2008 |

|

RU2368668C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

Использование: производство чугунов с вермикулярным гражитом в чугунолитейных цехах машиностроительных заводов. Сущность: обработку расплава осуществляют по термошлаково-электродуговой технологии, включающей расплавление шихты в электродуговой печи с основной футеровкой, перегрев расплава до 1560 - 1580°С, поддержание основности шлака 1,5 - 1,8 и модифицирование расплава в печи восстановлением магния и кальция из шлака и футеровки. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ МЕТОДОМ ТЕРМОШЛАКОВО-ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ, включающий расплавление шихты в плавильном агрегате, перегрев расплава, наведение основного шлака, ввод в него плавикового шпата, выдержку в течение 10 - 15 мин, скачивание шлака, выпуск расплава, модифицирование и последующую заливку в формы, отличающийся тем, что, с целью снижения себестоимости отливок за счет исключения использования сфероидизирующих присадок и улучшения условий окружающей среды за счет снижения пыле- и газовыделений, шихту расплавляют в электродуговой печи с основной футеровкой, расплав перегревают до 1560 - 1580oС, основность шлака поддерживают в интервале 1,5 - 1,8, а модифицируют расплав в печи восстановлением магния и кальция из шлака и футеровкой.

| Кузнецов Б.Л | |||

| "Применение чугуна с шаровидным и вермикулярным графитом в автомобилестроении" | |||

| ИПК Минавтопрома, М., 1984, с.46. |

Авторы

Даты

1994-07-15—Публикация

1991-10-02—Подача