Изобретение относится к верхнему строению железнодорожного пути, предназначено служить опорой рельсов и является основанием для деталей рельсового скрепления, воспринимает от рельсов и скрепления эксплуатационные усилия и передает их на балластный слой, при обеспечении стабильности рельсовой колеи, и может найти применение на магистральных железнодорожных линиях, в том числе высокоскоростных, в тоннелях, метрополитенах и на подъездных железнодорожных путях промышленных предприятий.

Известна железобетонная шпала, выполненная в форме бруса с вариантами поперечного сечения: либо прямоугольного сечения, либо трапецеидального, либо их сочетания: в основании шпалы прямоугольное широкое, вверху прямоугольное меньшего размера, чем нижнее, и сопряженные трапецеидальным сечением /1/. К недостаткам данных вариантов сечений шпалы можно отнести следующее. Для прямоугольного сечения нецелесообразно используется объем бетона, т.к. с точки зрения прочности более целесообразно трапецеидальное сечение; для трапецеидального сечения с одной величиной трапеции по всей длине шпалы также нецелесообразно расходуется бетон по длине шпалы, и, как правило, на практике используются шпалы с трапецеидальным сечением с переменными параметрами ширины оснований и высоты трапеции по длине шпалы; для комбинированного сечения, состоящего из прямоугольных сечений сопряженных трапецией, при невысокой величине нижней части сечения и небольшом угле наклона трапецеидального сечения к нижнему основанию возможно заклинивание шпал при их выемке при ремонтных работах из уплотненного балласта, и также нецелесообразны одинаковые параметры сечения по всей длине шпалы, и соответственно в целях экономии бетона необходимо варьировать высотой и шириной сечений по длине шпалы, при сохранении прочностных свойств.

Известна железобетонная шпала, выполненная в форме бруса с поперечным сечением в виде прямоугольника с переменной по длине шпалы высотой и основанием, равным ширине подошвы шпалы, и расположенных над ним двух плавно сопрягаемых равносторонних трапеций, причем большее основание верхней трапеции сопрягается с меньшим основанием нижней трапеции на расстоянии 60-76 мм /2/. Недостатком данного типа шпалы также является заклинивание шпалы при ее извлечении при ремонтных работах. А для сечения с широким и относительно тонким основанием и малым углом наклона трапеции к основанию возможны сколы бетона при транспортировке, укладке и т.д.

Наиболее близкой к заявляемому объекту является железобетонная шпала, выполненная в форме армированного бруса с переменным по длине трапецеидальным поперечным сечением с наклонными верхними поверхностями для размещения деталей рельсового скрепления и с гнездами для закладных деталей или с замоноличенными анкерными деталями /3/. Она и взята за прототип.

Недостатки данной шпалы следующие.

При угле наклона боковых сторон сечения шпалы 75-77 градусов к основанию шпалы затруднено уплотнение щебня между шпалами при укладке рельсошпальной решетки и ремонтных работах, а также возможно заклинивание рельсошпальной решетки при ее извлечении при проведении ремонтных работ.

Для шпалы с номинальной высотой торца порядка 150 мм невозможно использование для армирования стержней диаметром порядка 7-10 мм, из-за раскалывания шпал в торцевой части от расклинивающих напряжений преднапряженной арматуры. Также большой наклон верхней площадки концевой части не позволяет устанавливать технологический инструмент в процессе ремонтных, либо других работ при эксплуатации.

При высоте шпалы в средней части порядка 145 мм возможно раскалывание шпалы при монтаже пути в нерабочем состоянии, когда щебень не уплотнен и происходит изгиб в этом сечении в противоположную, чем при эксплуатации сторону.

Для шпал, использующих скрепления с закладными болтами (например КБ-65, ЖБР-65), требуется наличие упорных выступов бетона в зонах за площадками для деталей скрепления, поскольку данные выступы воспринимают боковую нагрузку от скреплений. Для конструкций шпал использующих замоноличенные анкерные детали, которые и воспринимают боковую нагрузку от рельса, выступов бетона в заанкерных зонах не требуется, поскольку их наличие ведет к нецелесообразному расходованию бетона.

Техническим результатом заявляемого изобретения является устранение выше указанных недостатков прототипа, сохранение прочностных характеристик для конструкции в целом и их увеличение для отдельных зон, обеспечение возможности применения стержневого армирования, обеспечение технологичности изготовления как шпальных форм, так и самой шпалы для ее применения с различными типами скреплений с закладными деталями или замоноличиваемыми анкерными деталями.

Для достижения этого технического результата в железобетонной шпале, выполненной в форме армированного бруса с переменным по длине трапецеидальным поперечным сечением с наклонными верхними поверхностями для размещения деталей рельсового скрепления, с отверстиями для закладных деталей или замоноличенными анкерными деталями, поперечное сечение шпалы выполнено в виде двух трапеций, расположенных одна над другой, при этом верхнее основание одной трапеции является нижним основанием другой трапеции, боковые стороны нижней трапеции имеют наклон 79-87 градусов к нижнему основанию по всей длине шпалы, боковые стороны верхней трапеции по всей длине шпалы выполнены в виде широкой фаски под углом 60-77 градусов к нижнему основанию, а номинальная высота нижней трапеции постоянна по всей длине шпалы.

Для возможности использования стержневой арматуры и возможности установки ремонтного и другого инструмента каждая торцевая часть шпалы выполнена суммарной высотой сечения номинальным размером 175-200 мм.

Для усиления конструкции средняя часть шпалы выполнена с высотой сечения номинальным размером 155-170 мм.

Средняя часть челночной шпалы, для крепления охранных приспособлений, например, в виде уголка, выполнена с высотой сечения номинальным размером 180-200 мм.

Для уменьшения расходования бетона в каждой концевой части шпалы выполнена дополнительная фаска под углом, отличным от угла верхней трапеции, для каждой из боковых сторон верхнего трапецеидального сечения. Также для экономии бетона в шпалах, использующих замоноличиваемые анкерные детали, каждая верхняя наклонная площадка шпалы, в зоне расположения анкерных деталей, выполнена без упорных выступов бетона.

Для различных типов скреплений на каждой верхней наклонной площадке шпалы в зоне расположения скрепления и рельса предусмотрено выполнение углублений для деталей скрепления и рельса.

В зависимости от технологии изготовления штампа шпальных форм возможно выполнение округления по радиусу верхних кромок шпалы и зоны перехода от сечения верхней трапеции к нижней.

Для обеспечения расформовки шпал по кромкам торца шпалы предусмотрены дополнительные фаски.

Каждый торец шпалы, при ее изготовлении со стержневым армированием в маломестных шпальных формах, выполнен с наклоном под углом 80-87 градусов к основанию шпалы.

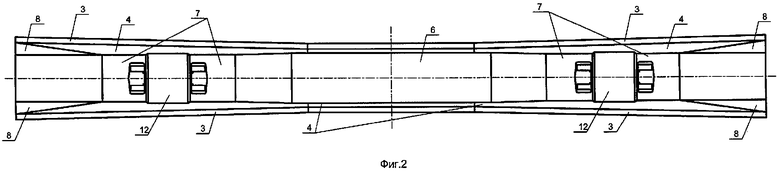

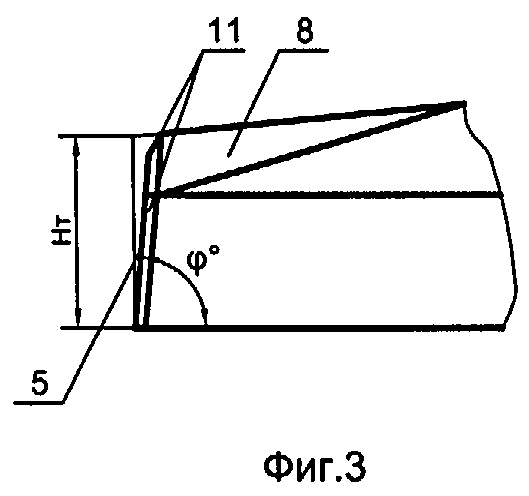

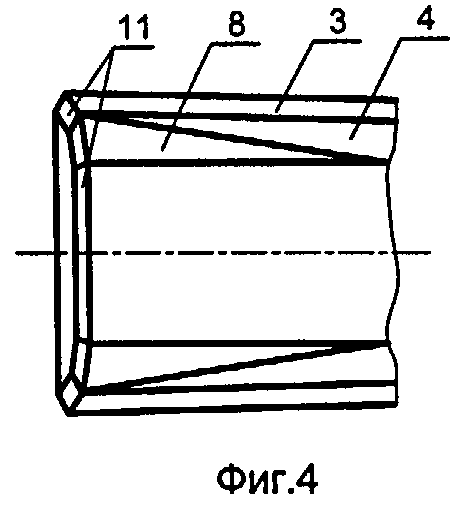

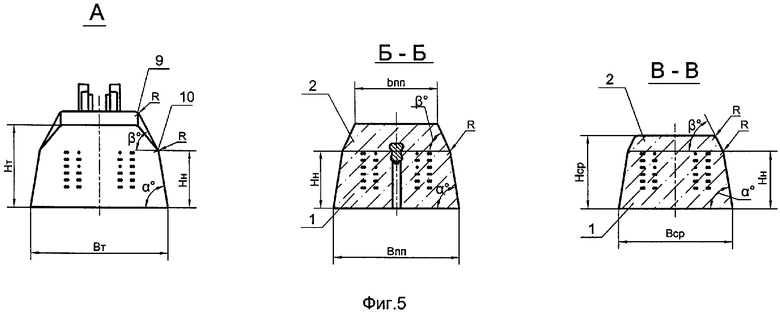

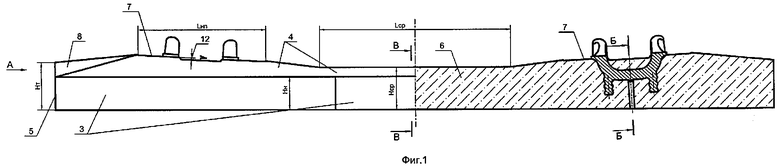

Заявляемое изобретение иллюстрируется чертежами. На фиг.1 представлена шпала, общий вид, для примера с замоноличенной анкерной деталью рельсового скрепления. На фиг.2 - то же, вид сверху. На фиг.3 показана область концевой зоны шпалы с наклоном торца и технологическими фасками. На фиг.4 - то же, вид сверху. На фиг.5 представлены вид с торца и сечения шпалы.

Железобетонная шпала выполнена в форме армированного бруса с переменным по длине поперечным сечением. Поперечное сечение шпалы выполнено в виде двух трапеций 1 и 2 расположенных одна над другой. Трапеции имеют переменные размеры основания по длине шпалы. Верхнее основание нижней трапеции 1 является нижним основанием верхней трапеции 2. Боковые поверхности 3 шпалы, образованные нижней трапецией, в сечении имеют наклон α=79-87 градусов к нижнему основанию по всей длине шпалы. Боковые стороны 4 верхней трапеции по всей длине шпалы выполнены в виде широкой фаски под углом β=60-77 градусов к нижнему основанию сечения. Номинальная высота Нн нижней трапеции постоянна по всей длине шпалы и составляет Нн=110-130 мм. Каждая торцевая часть 5 шпалы выполнена суммарной высотой сечения Нт номинальным размером Нт=175-200 мм. Средняя часть 6 шпалы длиной Lcp=600-800 мм выполнена с высотой сечения Нср номинальным размером Нср=155-170 мм. Для челночных шпал, имеющих на средней части отверстия для крепления охранных уголков, высота средней части составляет Нср=180-200 мм, на всем расстоянии между наклонными площадками 7. Для шпал, использующих замоноличиваемые анкерные детали, каждая верхняя наклонная площадка 7 в зоне скреплений выполнена без упорных выступов бетона, требующихся только для шпал, использующих скрепления с закладными деталями. В каждой концевой части шпалы возможно выполнение дополнительной фаски 8 под углом, отличным от угла верхней фаски в среднем сечении. Верхние кромки 9 шпалы и зоны перехода 10 от сечения верхней трапеции к нижней скруглены по радиусу. На торце шпалы возможно выполнение технологических фасок 11 для расформовки шпал как по отдельным кромкам, так и по всему контуру. На верхних наклонных площадках 7 шпалы, в зоне расположения скрепления и рельса, выполняются различные углубления 12 для элементов скрепления, например для амортизирующей прокладки. Для шпал со стержневой арматурой диаметром порядка 7-10 мм каждый торец шпалы выполнен с наклоном под углом ϕ=80-87 градусов к основанию шпалы.

Выполнение угла наклона α=79-87 градусов в сечении нижней трапеции 1 относительно подошвы шпалы связано с тем, что при более крутом, чем в прототипе, угле наклона боковых поверхностей 3 облегчается уплотнение балласта между шпалами, соответственно снижается время использования инструмента и уменьшается его износ. Так же при ремонтных операциях по очистке и смене балластного слоя облегчается извлечение рельсошпальной решетки из балласта за счет уменьшения эффекта заклинивания в уплотненном в течение эксплуатации щебне.

При увеличении угла наклона боковых поверхностей 3 шпалы возрастает ее вес. В настоящее время для укладки рельсошпальной решетки используются краны ограниченной грузоподъемностью. При существующих нормативах укладки по количеству шпал на километр пути вес шпалы также ограничен. Следовательно, при проектировании формы шпалы требовалось снижение увеличенного веса шпалы (из-за большего угла α) за счет выполнения фасок - верхней трапеции 2. При выполнении фаски сверху шпалы с углом β=60-77 градусов к нижнему основанию ее сечения снижается вес шпалы до приемлемой для грузоподъемности кранов величины, при этом несущая способность шпалы сохраняется. Угол β выбирается из расчета допустимой для скреплений ширины подрельсовой площадки bпп и в целом наклонной площадки 7 для размещения элементов рельсового скрепления, чтобы элементы скрепления не выступали за бетон шпалы. Выполнение дополнительной фаски 8 в торцевой части позволяет также снизить вес. При этом не маловажно отметить более целесообразное расходование бетона особенно для шпалы с анкерным скреплением, как при выполнении соответствующих фасок, так и при отсутствии упорных выступов бетона в заанкерных зонах подрельсовых площадок.

При выполнении широкой верхней фаски по всей длине шпалы, при одинаковой высоте нижней трапеции Нн, более прост в изготовлении наборный из плит штамп для изготовления опалубочной формы, чем при фасках по контуру верхнего сечения. Т.е. технология изготовления штампа не усложняется. Высота сечения нижней трапеции Нн должна быть не менее 110 мм для прочного расположения шпалы в уплотненном слое балласта и передачи на него нагрузок от рельсов. Это обусловлено тем, что в настоящее время используются шпалы (прототип) с высотой средней части 145 мм, при этом щебень, как правило, засыпается не на полную высоту, а верхний слой щебня, порядка 15-25 мм, также не воспринимает нагрузку вследствие его недостаточного сцепления с остальной массой балласта.

Выполнение наклонных площадок 7 значительной длины (порядка Lнп=420-500 мм) позволяет использование на такой шпале различных типов скреплений с замоноличиваемыми анкерными деталями. Для шпал со скреплениями, использующими закладные элементы, наклонные площадки должны иметь упорные выступы бетона для восприятия нагрузки от скрепления. Значительная длина наклонных площадок 7 также позволяет использовать единую конструкцию шпалы и соответственно опалубку шпальной формы как для прямых участков пути, так и для крутых и переходных кривых. При этом для кривых и переходных участков пути, где ширина колеи больше, шпалы изготавливают со сдвижкой анкерных деталей (либо закладных деталей) с одной стороны шпалы на необходимое расстояние, формируя несколько типоразмеров шпал и соответственно колеи, что выполнимо при достаточно длинной наклонной площадке 7 анкерной зоны шпалы.

Использование шпалы согласно изобретению возможно, например, при различных типах скреплений с замоноличиваемыми деталями, имеющих для каждого узла скрепления либо монолитную анкерную деталь, либо две и более анкерные детали, а также если требуется смещение анкерных деталей для различной ширины колеи. Поскольку наклонная площадка 7 для размещения рельсового скрепления соответствует на шпальной форме упорной плите с отверстиями-окнами различной конфигурации, в которые устанавливаются до бетонирования анкерные детали, с уплотняющими элементами или без них, то для изготовления шпал с различными типами анкерных скреплений потребуется лишь устанавливать (вваривать) в опалубку упорные плиты, соответствующие какому-либо анкерному скреплению с различными отверстиями и дополнительными пластинами. Изменение остальной опалубки не потребуется, а длина данной установочной плиты достаточна для варьирования различных элементов. Соответственно на наклонной площадке 7 шпалы в зоне анкерных деталей и рельса возможно выполнение различных углублений 12, требуемых для того или иного типа скрепления, не снижающих прочности данной зоны.

Каждая торцевая часть 5 шпалы выполнена увеличенной, относительно прототипа, суммарной высотой сечения Нт номинальным размером 175-200 мм. При этом уменьшается наклон верхней поверхности, и происходит увеличение площади торцевой поверхности. Более пологий наклон верхней поверхности в концевой части шпалы позволяет устанавливать технологический и ремонтный инструмент, в том числе домкраты в процессе ремонтных и других работ. При большей площади торцевой части увеличивается сопротивление боковому сдвигу рельсошпальной решетки, что повышает надежность пути. Для высокого торца Нт=175-200 мм, при достаточном запасе слоя бетона до армирующих элементов, возможно применение для армирования стержневой арматуры диаметром порядка 10 мм вместо проволочной диаметром 3 мм. При этом снижен риск раскалывания шпал от расклинивающих напряжений преднапряженной арматуры в торцевой части. Для шпал со стержневой арматурой каждый торец шпалы выполнен с наклоном под углом ϕ=80-87 градусов к основанию шпалы для облегчения ее расформовки. По кромкам торца шпалы, как со стержневым армированием, так и с проволочным, выполняются технологические фаски 11 различной конфигурации для облегчения расформовки и избежания заклинивания шпалы в форме после снятия растягивающей нагрузки на арматуру при изготовлении.

Для шпал общесетевого назначения увеличение высоты средней части 6 до размера Нср=155-170 мм относительно прототипа, увеличивает несущую способность шпалы. При этом обеспечивается возможность работы средней части шпалы при изгибе как положительным моментом (при монтаже пути при неуплотненном балласте), так и отрицательным (в эксплуатации). Для челночных шпал, использующихся перед мостами, необходимо наличие на средней части отверстий для крепления охранных уголков и соответственно требуется смещение уголка по длине средней части шпалы для формирования отвода сошедшей колесной пары, при этом высота средней части шпалы выполняется номинальным размером Нср=180-200 мм по всей длине шпалы между наклонными площадками 7.

Достаточная высота и защитный слой бетона как в торцевой 5, так и в средней части 6 шпалы позволяют применение различных способов изготовления шпалы, как при использовании многоместных форм и проволочной арматуры при линейном методе, так и маломестных форм с предварительным или последующим напряжением стержневой арматуры.

Источники информации:

1. 1354299, Е 01 В 3/44, 3.05.1971 (РСТ, международный патент).

2. RU 13659, Е 01 В 3/00, 17.01.2000.

3. Железнодорожный путь / Под ред. Т.Г. Яковлевой - М.: Транспорт. 2001. - 407 с. (п. 1.4.3. Железобетонные шпалы и брусья. Стр.46) (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНКЕРНЫХ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2190525C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТОЙЧИВОЙ ЖЕЛЕЗНОДОРОЖНОЙ ШПАЛЫ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2335590C1 |

| БЕЗРЕЗЬБОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ЕГО ЭЛЕМЕНТЫ | 2006 |

|

RU2303094C1 |

| СПОСОБ ИЗМЕНЕНИЯ ШИРИНЫ РЕЛЬСОВОЙ КОЛЕИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ПОДРЕЛЬСОВОЕ ОСНОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346101C1 |

| ПРОМЕЖУТОЧНОЕ НЕРАЗДЕЛЬНОЕ СКРЕПЛЕНИЕ ДЛЯ СКОРОСТНЫХ ЖЕЛЕЗНОДОРОЖНЫХ ЛИНИЙ | 2002 |

|

RU2221098C2 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ ДЛЯ МОСТОВ И ТОННЕЛЕЙ | 2009 |

|

RU2415987C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И БРУСКОВЫХ ПОДРЕЛЬСОВЫХ ОСНОВАНИЙ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273562C2 |

| ЖЕЛЕЗОБЕТОННОЕ ПОДРЕЛЬСОВОЕ ОСНОВАНИЕ И СПОСОБ ЕГО СООРУЖЕНИЯ | 2004 |

|

RU2250279C1 |

| РЕЛЬСОВОЕ АНКЕРНОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2267569C1 |

| СПОСОБ ПЛАВНОГО ОТВОДА ШИРИНЫ КОЛЕИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ПОДРЕЛЬСОВОЕ ЖЕЛЕЗОБЕТОННОЕ ОСНОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2373318C2 |

Изобретение относится к верхнему строению железнодорожного пути, предназначено служить опорой рельсов, является основанием для деталей рельсового скрепления, воспринимает от рельсов и скрепления эксплуатационные усилия и передает их на балластный слой и может найти применение на магистральных железнодорожных линиях, в том числе высокоскоростных, в тоннелях, метрополитенах и на подъездных железнодорожных путях промышленных предприятий. Железобетонная шпала выполнена в форме армированного бруса с переменным по длине трапецеидальным поперечным сечением с наклонными верхними поверхностями для размещения деталей рельсового скрепления, с отверстиями для закладных деталей или замоноличенными анкерными деталями. Поперечное сечение шпалы выполнено в виде двух трапеций, расположенных одна над другой, при этом верхнее основание одной трапеции является нижним основанием другой трапеции. Боковые стороны нижней трапеции имеют наклон 79-87 градусов к нижнему основанию по всей длине шпалы, боковые стороны верхней трапеции по всей длине шпалы выполнены в виде широкой фаски под углом 60-77 градусов к нижнему основанию. Номинальная высота нижней трапеции постоянна по всей длине шпалы. Техническим результатом изобретения является сохранение прочностных характеристик для конструкции в целом и их увеличение для отдельных зон, обеспечение возможности применения стержневого армирования, обеспечение технологичности изготовления как шпальных форм, так и самой шпалы для ее применения с различными типами скреплений с закладными деталями или замоноличиваемыми анкерными деталями. 9 з.п. ф-лы, 5 ил.

| Железнодорожный путь | |||

| Под ред | |||

| Т.Г.ЯКОВЛЕВОЙ | |||

| - М.: Транспорт, 2001, с.46-48, рис.1.34 | |||

| Прибор для съемки с натуры поперечных профилей земляного полотна | 1929 |

|

SU13659A1 |

| Гиперболоидное гнездо | 1985 |

|

SU1354299A1 |

| Смеситель | 1976 |

|

SU676307A1 |

| Современные конструкции верхнего строения железнодорожного пути | |||

| Под ред | |||

| В.Г.АЛЬБРЕХТА, А.Ф.ЗОЛОТАРСКОГО | |||

| - М.: Транспорт, 1975, с.97-101, рис.V-2. | |||

Авторы

Даты

2007-02-20—Публикация

2005-09-16—Подача