Изобретение относится к металлургии, а именно к способам получения имплантатов из титановых сплавов с остеоинтегрирующим покрытием.

Известно /Biomaterials, 2006, №27, р, 2651-2670/, что для обеспечения фиксации монолитных имплантатов (элементов эндопротезов крупных суставов, имплантатов для остеосинтеза и т.п.) в кости используются остеоинтегрирующие покрытия, представляющие собой пористый материал из биологически инертных сплавов, чаще всего титановых. Существует ряд технологий получения такого покрытия на монолитных образцах - спекание гранул или порошка, вакуумное плазменное напыление, послойное 3D прототипирование, сварка (электроточечная или диффузионная) проволочной сетки и др. Все эти способы требуют применения высоких (1100-1300°С) температур обработки имплантата, что для большинства титановых сплавов, применяемых в медицине, приводит к огрублению структуры (увеличение размеров зерна и других структурных составляющих) и соответствующему ухудшению механических свойств монолитного материала и характеристик работоспособности имплантата.

Однако снижение температур формирования пористого покрытия приводит к уменьшению его прочностных характеристик и прочности сцепления с основой, что чревато выкрашиванием частиц материала покрытия в процессе эксплуатации и развитию металлоза окружающих имплантат тканей, а также повышенного износа шарнирных элементов эндопротезов суставов.

Известен способ получения изделий из титановых сплавов, включающий термоводородную обработку с введением водорода до концентрации 0,5-0,9% по массе при температуре 700-850°С, последующий отжиг в вакууме при температуре 550-700°C с выдержкой 4-20 часов до концентрации водорода не более 0,01 мас. % и нанесение покрытия (Патент РФ №2338811), принятый за прототип.

Однако этот способ получения изделий, в том числе и медицинских, может быть использован для повышения износостойкости подвижных частей эндопротеза и не оптимален для формирования остеоинтеграционного пористого покрытия.

Задачей настоящего изобретения является разработка способа получения высокопористого остеоинтеграционного покрытия на монолитном имплантате из титанового сплава при сохранении высокого уровня характеристик работоспособности последнего.

Техническим результатом изобретения является повышение усилий среза покрытия с монолитной основы при сохранении ее структуры и свойств.

Поставленная задача решается за счет того, что способ получения высокопористого остеоинтегрирующего покрытия на имплантатах из титановых сплавов включает термодиффузионное водородное насыщение имплантата и вакуумный отжиг, причем перед термодиффузионным водородным насыщением и вакуумным отжигом на поверхность имплантата диффузионной сваркой наносят пористое покрытие путем приварки при температуре 850-950°С к поверхности имплантата из титановых сплавов волокон из титанового сплава, водородное насыщение проводят при температуре 600-650°С до концентрации водорода 0,5-0,8 мас. %, а последующий вакуумный отжиг - до концентрации водорода не более 0,008 мас. %.

Вакуумный отжиг может быть проведен при температуре 600-650°С в течение 10-12 часов, чтобы обеспечить снижение содержания водорода до концентрации не более 0,008% (концентрация, исключающая охрупчивание материала).

Вакуумный отжиг может быть проведен ступенчато - вначале при температуре 600-650°С в течение 0,5-1,0 часа, затем при температуре 750-850°С в течение 2-2,5 часов, также обеспечивая снижение содержания водорода до концентрации не более 0,008%.

Перед вакуумным отжигом имплантат с покрытием охлаждают до комнатной температуры.

Температура диффузионной сварки выбиралась ниже температуры АС3 сплава основы. Это связано с тем, что при температуре выше АС3 (в однофазной β-области) происходит интенсивный рост β-зерна, а после охлаждения от этих температур β-фаза полностью или частично распадается с образованием крупных пластин α-фазы. В результате формируется грубая структура титанового сплава, значительно ухудшающая механические свойства материала по сравнению с исходной структурой полуфабриката, из которого имплантат изготовлен. Такой имплантат уже не может обладать высокими характеристиками работоспособности, которые предъявляются к медицинским изделиям.

Титановые сплавы, используемые в медицине, относятся к α, псевдо-α и α+β типам титановых сплавов (ВТ1-0, ВТ6) и имеют температуру АС3 от 880 до 1000°С. Так как диффузионная сварка должна осуществляться при температурах на 30-50°С ниже АС3, то ее необходимо проводить в диапазоне 850°-950°С, причем чем ниже температура АС3 сплава, тем ниже должна быть температура диффузионной сварки.

В местах механического контакта сплава основы и покрытия термоводородная обработка обеспечивает реализацию их фазовой перекристаллизации, сопровождающейся фазовым наклепом и формированием новых общих структурных составляющих, т.е. возникновением физического контакта.

Фазовая перекристаллизация протекает как при введении в материал водорода, так и при его удалении в процессе вакуумного отжига.

В то же время в процессе обработки в структуре сплава основы должна частично оставаться исходная α-фаза, которая будет препятствовать росту β-зерна и, таким образом сохраняться исходная мелкозернистая структура материала. В связи с этим концентрация и температура введения водорода ограничены температурно-концентрационной границей однофазной β-области (температурой АС3 водородсодержащего сплава).

Однако слишком низкие концентрации водорода не позволяют достигнуть необходимой степени фазовой перекристаллизации, а значительное уменьшение температуры наводороживания резко увеличивает время выдержки, делая процесс экономически не эффективным. Поэтому оптимальной можно считать температуру наводороживания 600-650°С, а вводимую концентрацию водорода 0,5-0,8% по массе. При этих условиях сплавы типа ВТ1-0 и ВТ6 имеют в структуре 10-20% исходной α-фазы, что позволяет сохранить мелкозернистую структуру материала.

В процессе вакуумного отжига наводороженного материала необходимо также сохранять некоторое количество исходной α-фазы. Поэтому температура вакуумного отжига, хотя бы на первой стадии, в течение 0,5-1 часа должна быть не выше 650°С. При этих условиях сохраняется исходная α-фаза, а частичное удаление водорода приводит к повышению температуры АС3 сплава (до 850-950°С). Так как удаление водорода до концентрации не более 0,008 мас. % при температуре 650°С требует слишком много времени (10-12 часов), то после выдержки при 650°С в течение 0,5-1 часа температуру вакуумного отжига можно повысить до 750-850°С, при которых удаление водорода до указанной концентрации происходит за 2-2,5 часа.

Стадии наводороживания и вакуумного отжига могут быть выполнены как в одном цикле без промежуточного охлаждения изделия до комнатной температуры, так и в два цикла - с охлаждением. В первом случае снижается риск поводок и коробления имплантатов и частичного разрушения покрытия, так как не реализуется при охлаждении эвтектоидное превращение, сопровождающееся образованием хрупких гидридов со значительным объемным эффектом.

Однако при этом полностью не используются возможности фазовой перекристаллизации материала и не достигаются наиболее высокие характеристики прочности, как во втором случае. Поэтому без промежуточного охлаждения желательно обрабатывать крупногабаритные изделия сложной формы, а с промежуточным охлаждением - мелкие, с простой симметричной формой.

Примеры использования изобретения

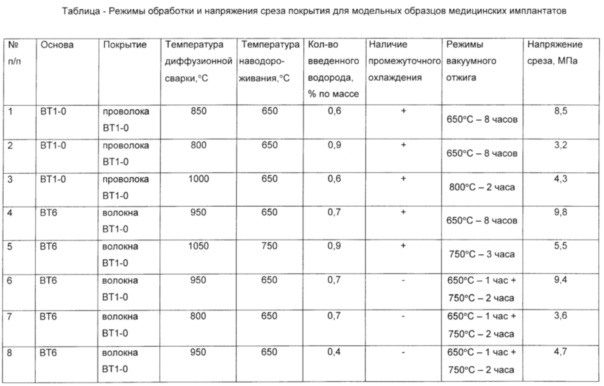

Для проверки предложенного способа были проведены эксперименты, в которых пористое покрытие из волокон со средним поперечным размером 40 мкм, полученных высокоскоростной закалкой расплава, и проволоки диаметром 1 мм, изготовленной по стандартной технологии из сплава ВТ1-0, прессовалось в виде прямоугольников размером 80×20×2,5-3 мм и диффузионно приваривалось к листам из титановых сплавов ВТ1-0 и ВТ6 толщиной 2,5 мм. Объемная пористость покрытия составляла 50-60%. Заготовки подвергали термоводородной обработке по различным режимам. Обработанные образцы подвергались испытаниям на срез покрытия, а также металлографическому анализу. Режимы обработки и результаты испытаний приведены в Таблице.

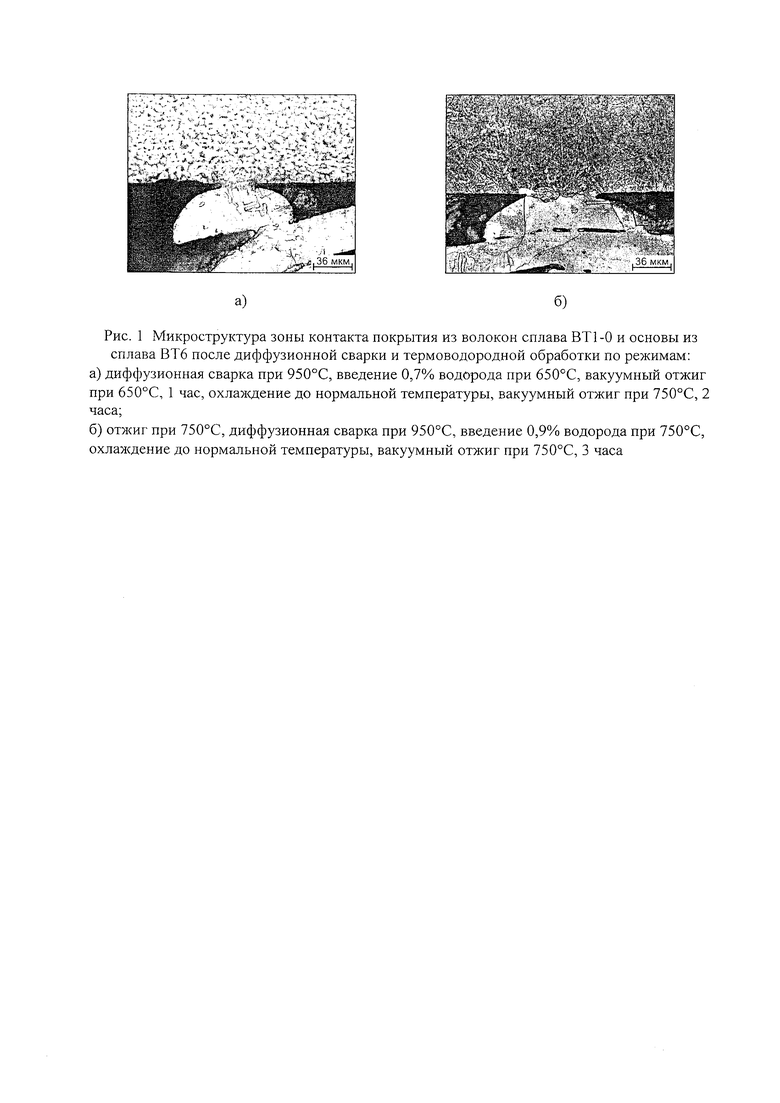

Как показали проведенные эксперименты, обработка модельных образцов по заявляемым режимам обеспечивает достаточно высокую адгезионную прочность соединения основа - покрытие. Выход режимов за заявляемые пределы снижает ее более чем в два раза. При этом структура материала основы после обработки по заявляемым режимам сохраняется мелкодисперсной и соответствует исходной (Рис. 1а), в отличие от образцов, обработанных по другим режимам (Рис. 1б).

Таким образом, технический результат, выражающийся в повышении усилий среза покрытия при сохранении структуры и свойств основы, получен.

Задача изобретения - получение высокопористого остеоинтегрирующего покрытия на имплантатах из титановых сплавов - решена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОВОДОРОДНОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЙ ИЗ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ ТИТАНА И ЕГО СПЛАВОВ | 2015 |

|

RU2594548C1 |

| Способ получения пористого титанового материала | 2024 |

|

RU2836523C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2007 |

|

RU2338811C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА И СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ НЕГО | 2013 |

|

RU2525003C1 |

| Способ обработки порошкового титанового материала | 2020 |

|

RU2754672C1 |

| СПОСОБ НАВОДОРОЖИВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 1990 |

|

RU1780337C |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

SU1788783A1 |

| СПОСОБ ОБРАБОТКИ ТИТАНА И ЕГО АЛЬФА- И ПСЕВДОАЛЬФА-СПЛАВОВ (ВАРИАНТЫ) | 1995 |

|

RU2082818C1 |

| Способ получения пористых изделий из быстрозакаленных порошков титана и его сплавов | 2016 |

|

RU2641592C2 |

| СПОСОБ ПРОТИВОВОДОРОДНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2022 |

|

RU2804984C1 |

Изобретение относится к металлургии, а именно к способам получения имплантатов из титановых сплавов с остеоинтегрирующим покрытием. Способ получения высокопористого остеоинтегрирующего покрытия на имплантатах из титановых сплавов включает термодиффузионное водородное насыщение имплантата и вакуумный отжиг. Перед термодиффузионным водородным насыщением и вакуумным отжигом на поверхность имплантата диффузионной сваркой наносят пористое покрытие путем приварки при температуре 850-950°С к поверхности имплантата из титановых сплавов волокон из титанового сплава, водородное насыщение проводят при температуре 600-650°С до концентрации водорода 0,5-0,8 мас. %, а последующий вакуумный отжиг - до концентрации водорода не более 0,008 мас. %. Повышается усилие среза покрытия с монолитной основы при сохранении ее структуры и свойств. 3 з.п. ф-лы, 1 ил., 1 табл., 8 пр.

1. Способ получения высокопористого остеоинтегрирующего покрытия на имплантатах из титановых сплавов, включающий термодиффузионное водородное насыщение имплантата и вакуумный отжиг, отличающийся тем, что перед термодиффузионным водородным насыщением и вакуумным отжигом на поверхность имплантата диффузионной сваркой наносят пористое покрытие путем приварки при температуре 850-950°С к поверхности имплантата из титановых сплавов волокон из титанового сплава, водородное насыщение проводят при температуре 600-650°С до концентрации водорода 0,5-0,8 мас. %, а последующий вакуумный отжиг - до концентрации водорода не более 0,008 мас. %.

2. Способ по п. 1, отличающийся тем, что вакуумный отжиг проводят при температуре 600-650°С в течение 10-12 часов.

3. Способ по п. 1, отличающийся тем, что вакуумный отжиг проводят ступенчато, причем вначале при температуре 600-650°С в течение 0,5-1,0 часа, затем при температуре 750-850°С в течение 2-2,5 часов.

4. Способ по п. 1, отличающийся тем, что перед вакуумным отжигом имплантат с покрытием охлаждают до комнатной температуры.

| СПОСОБ ТЕРМОВОДОРОДНОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЙ ИЗ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ ТИТАНА И ЕГО СПЛАВОВ | 2015 |

|

RU2594548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2007 |

|

RU2338811C1 |

| СПОСОБ НАВОДОРОЖИВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 1990 |

|

RU1780337C |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА И СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ НЕГО | 2013 |

|

RU2525003C1 |

| WO 00/38753 A1, 06.07.2000 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2018-01-18—Публикация

2016-10-26—Подача