Металлопродукция из биметаллов, полученная на основе современных металлургических технологий, является перспективным материалом для газонефтеперерабатывающей, энергетической, строительной, химической, автомобильной и других базовых отраслей промышленности.

В последнее время биметаллы находят все большее применение в пришельфовых металлоконструкциях и деталях оборудования, эксплуатируемых в жестких условиях Крайнего Севера.

Резкие перепады температур оказывают крайне неблагоприятное влияние на эксплуатационные характеристики изделий из биметаллов, особенно работающих в условиях циклических усталостных нагрузок. Разница коэффициентов теплового расширения материала покрытия и основного металла приводит к появлению значительных напряжений в переходном слое «покрытие - основной металл», которые, совместно с напряжениями от внешних эксплуатационных воздействий инициируют процесс накопления микроповреждений (микрорасслоений) в переходном слое. Даже если покрытие выполнено идеально с технологической точки зрения (полное отсутствие расслоений и максимально возможная адгезия), процесс накопления микроповреждений, постепенно снижая прочность сцепления основного слоя и покрытия, может привести к отрыву покрытия: - локальному, т.е. появлению расслоений или к полному, приведя деталь к выходу из строя.

В этой связи с особой остротой встает проблема оперативного контроля технического состояния деталей и элементов конструкций из биметаллов по критерию качества сцепления их слоев.

Используемые в настоящее время ультразвуковые методы неразрушающего контроля качества биметаллов в основном направлены на определение наличия расслоений. Контролируемая площадь расслоения соизмерима с площадью сечения зондирующего луча, равной обычно не менее 10 – 50 мм2 [Неразрушающий контроль. Справочник под ред. В.В. Клюева, т. 3, М.: Машиностроение, 2004, 864 с.; Иляхинский А.В., Родюшкин В.М. Ультразвуковая методика контроля прочности соединения слоев биметаллических вкладышей // Дефектоскопия. 2000. №10. С. 63–66]. Результаты такого контроля часто оказываются недостаточны для достоверной оценки технического состояния объекта с конструктивными элементами из биметаллов по критерию прочности сцепления их слоев, поскольку к понижению качества сцепления приводят микрорасслоения площадью менее 1 мм2, рассеянные вдоль границы слоев биметалла.

Изобретение относится к области неразрушающего контроля с помощью ультразвуковых волн и может быть использовано для определения качества сцепления слоев биметалла в различных деталях и конструктивных элементах путем спектрального анализа ультразвуковых импульсов, распространяющихся в контролируемой зоне технического объекта.

Использование: для определения качества сцепления слоев биметаллов.

Известен метод неразрушающего контроля [Патент РФ №2259557 G01N029/10, опубл. 27.08.2005, бюл. № 24], заключающийся в том, что ультразвуковые колебания направляют на подложку и на покрытие, принимают серию эхо-сигналов, возникающих в результате отражений ультразвука от торцевых поверхностей подложки и поверхности раздела между подложкой и покрытием, определяют значение коэффициента ослабления эхо-сигнала и с использованием соответствующей функции для определения затухания амплитуд эхо-сигнала в зависимости от числа отражений эхо-сигнала выводят для величины прочности сцепления соответствующую функцию корреляции, рассчитываемую по данным, заранее полученным на образцах для калибровочных испытаний с использованием коэффициентов ослабления и значений величины качества сцепления покрытия, определяемых при проведении механических испытаний на калибровочных испытательных образцах.

К недостаткам этого метода ультразвукового контроля качества сцепления слоев биметалла следует отнести то обстоятельство, что применяется иммерсионный способ ввода ультразвука с использованием емкости с жидкостью, в которую помещают исследуемую деталь. Такой вариант контроля неприменим в условиях реальной эксплуатации деталей и конструктивных элементов, изготовленных из биметалла. Кроме того, в предлагаемом способе в качестве информативной характеристики используется коэффициент затухания, измеряемый методом наложенной экспоненты по экрану осциллографа. Данный метод определения коэффициента затухания обладает значительными погрешностями вследствие дифракционных и интерференционных явлений в материале исследуемой детали, что существенно увеличивает ошибки определения качества сцепления с использованием соответствующих корреляционных связей.

Целью изобретения является повышение достоверности и расширений возможностей определения качества сцепления слоев биметалла ультразвуковым методом, а также повышения надежности технической диагностики ответственных изделий.

Технический результат - повышение точности определения качества сцепления за счет использования приемов спектральной обработки анализируемых ультразвуковых сигналов, а также расширение возможностей метода за счет использования контактного ввода ультразвука в исследуемый объект.

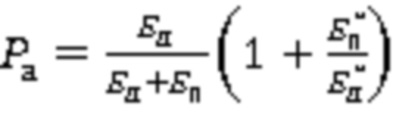

Технический результат достигается тем, что в способе на основании обработки значений спектральной плотности мощности ультразвуковых импульсов, отраженных от границы слоев биметалла, и донных импульсов определяют безразмерную характеристику качества сцепления, изменяющуюся от 0, соответствующей нулевой адгезии (т.е. расслоению), до 1, соответствующей максимально возможной адгезии слоев. Способ оценки качества сцепления слоев биметалла, заключающийся в том, что в слой биметалла излучают ультразвуковые импульсы, принимают серию эхо-сигналов, возникающих в результате отражений ультразвука от границы раздела покрытия и основного металла и, сопоставляя параметры импульсов, отраженных от границы слоев и донных импульсов, оценивают качество сцепления слоев биметалла на основании предварительно установленной на контрольных образцах регрессионной зависимости от параметров анализируемых импульсов, отличающийся тем, что оценка качества сцепления проводится на основе анализе отношения энергии ультразвуковых импульсов, отраженных от границы слоев биметалла и прошедших через нее, с учетом физических закономерностей отражения и прохождения упругих волн через границу двух сред с различными акустическими свойствами. При этом значения энергии импульсов рассчитываются, исходя из анализа их спектральной плотности мощности в информативном диапазоне частот, оценка качества сцепления слоев биметалла проводится на основании предварительно установленной на контрольных образцах регрессионной зависимости относительной отраженной энергии от фактической прочности сцепления, качество сцепления определяют по формуле:

.

.

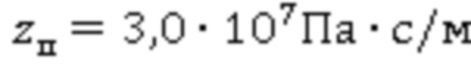

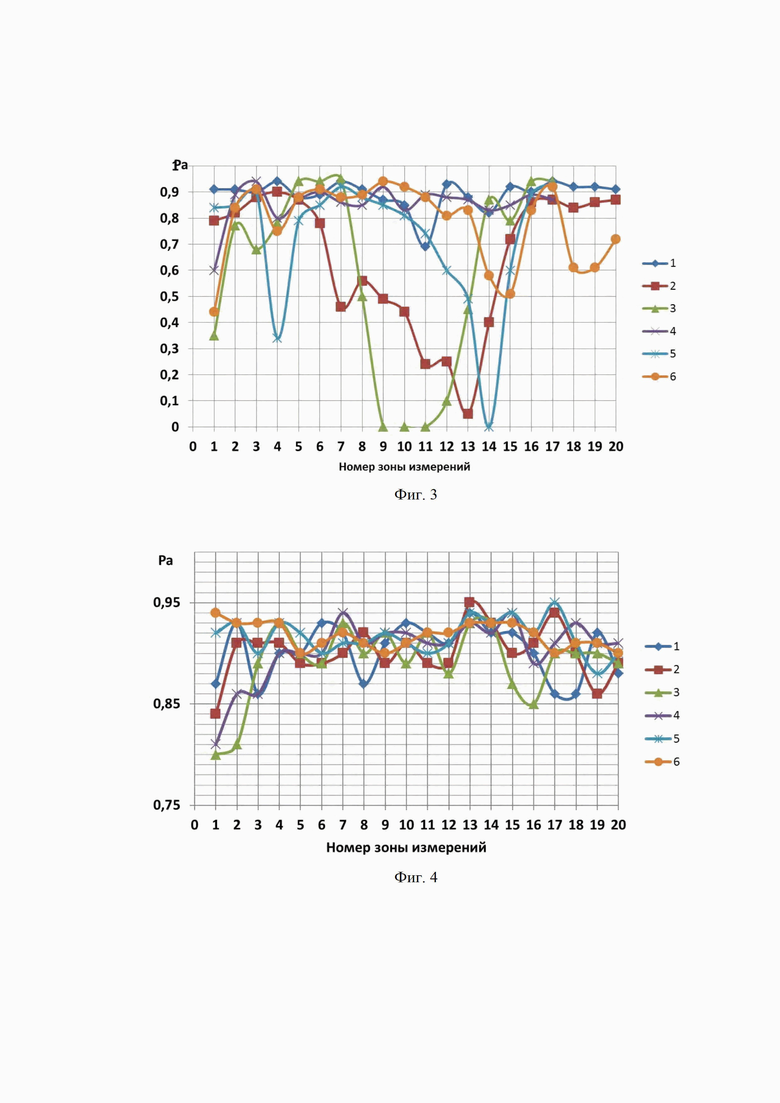

В зависимости от схемы измерений осциллограммы ультразвуковых импульсов соответствуют Фиг. 1 (Осциллограммы ультразвуковых импульсов, распространяющихся в слоях биметалла). а) (Контроль со стороны покрытия ) или б) (Контроль со стороны основного слоя), где  ,

,  - левая и правая границы импульса, отраженного от границы покрытия ;

- левая и правая границы импульса, отраженного от границы покрытия ;  ,

,  - левая и правая границы донного импульса, 1 - первый ультразвуковой импульс, отраженный от границы слоев биметалла; 2 - первый донный ультразвуковой импульс.

- левая и правая границы донного импульса, 1 - первый ультразвуковой импульс, отраженный от границы слоев биметалла; 2 - первый донный ультразвуковой импульс.

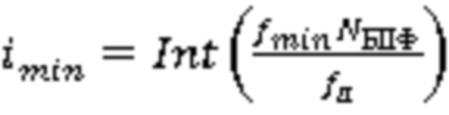

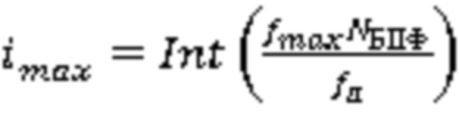

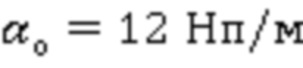

На Фиг. 2 (Спектральная плотность мощности ультразвуковых импульсов) приведен вид графика спектральной плотности мощности для анализируемых ультразвуковых импульсов после вычитания спектральной плотности мощности шума в диапазоне информативных частот от  до

до  , соответствующих значениям 0,9 - 0,95 от максимума спектральной плотности.

, соответствующих значениям 0,9 - 0,95 от максимума спектральной плотности.

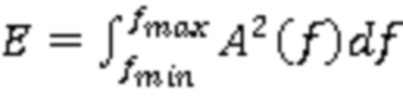

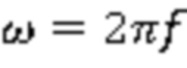

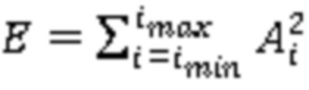

Энергия импульса в информативном диапазоне частот рассчитывается по формуле

, (1)

, (1)

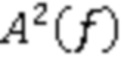

где  – спектральная плотность мощности:

– спектральная плотность мощности:

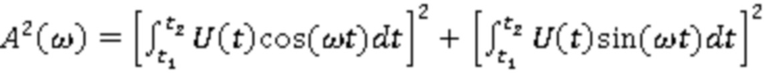

, (2)

, (2)

.

.

Спектральная плотность определяется с помощью быстрого преобразования Фурье, при этом расчетная формула для энергии импульса приобретает вид:

, (3)

, (3)

где  ,

,  ,

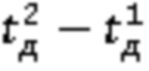

,  - общее число отсчетов сигнала при БПФ (с учетом добавленных нулей),

- общее число отсчетов сигнала при БПФ (с учетом добавленных нулей),  – отсчеты спектральной плотности импульсов при их БПФ-преобразовании на интервалах

– отсчеты спектральной плотности импульсов при их БПФ-преобразовании на интервалах  и

и  для импульса, отраженного от границы слоев биметалла и донного импульса соответственно,

для импульса, отраженного от границы слоев биметалла и донного импульса соответственно,  - частота дискретизации сигнала.

- частота дискретизации сигнала.

В качестве акустической характеристики качества сцепления слоев биметалла может служить величина, определяемая соотношением энергий импульса, отраженного от границы слоев биметалла  и донного импульса

и донного импульса  .

.

На значения величин  и

и  кроме качества сцепления слоев (определяемого адгезией) влияют особенности распространения ультразвука в материале слоев биметалла, связанные как с затуханием, так и с акустической прозрачностью границы, величина которой зависит от соотношения акустических сопротивлений материала слоев.

кроме качества сцепления слоев (определяемого адгезией) влияют особенности распространения ультразвука в материале слоев биметалла, связанные как с затуханием, так и с акустической прозрачностью границы, величина которой зависит от соотношения акустических сопротивлений материала слоев.

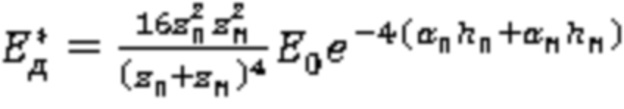

При идеальном сплавлении, соответствующем максимальному значению прочности сцепления, максимальную величину энергии донного сигнала  с учетом потерь на затухание и прохождение границы слоев можно записать в виде:

с учетом потерь на затухание и прохождение границы слоев можно записать в виде:

, (5)

, (5)

где  - энергия зондирующего сигнала,

- энергия зондирующего сигнала,  - акустическое сопротивление материала покрытия,

- акустическое сопротивление материала покрытия,  - коэффициент затухания продольных волн в материале покрытия,

- коэффициент затухания продольных волн в материале покрытия,  - толщина покрытия, величины

- толщина покрытия, величины  ,

,  и

и  соответствующие значения для основного металла.

соответствующие значения для основного металла.

Максимальное значение энергии сигнала, отраженного от покрытия  зависит от схемы измерений.

зависит от схемы измерений.

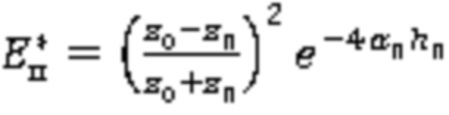

При измерении со стороны покрытия:

. (6)

. (6)

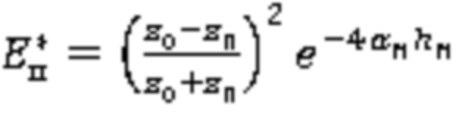

При измерении со стороны основного металла:

. (7)

. (7)

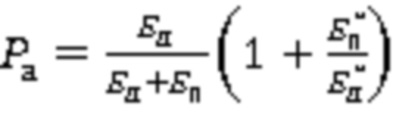

Удобной акустической характеристикой качества сцепления может служить безразмерная величина:

, (8)

, (8)

в которой значения  и

и  рассчитываются по формуле (3) на основании экспериментальных данных, а величины

рассчитываются по формуле (3) на основании экспериментальных данных, а величины  и

и  вычисляют по формулам (5), (6) и (7).

вычисляют по формулам (5), (6) и (7).

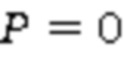

Введенная таким образом акустическая характеристика качества сцепления изменяется в диапазоне от 0 до 1:  при нулевой прочности сцепления, когда ультразвуковой импульс через граничный слой не проходит и

при нулевой прочности сцепления, когда ультразвуковой импульс через граничный слой не проходит и  ;

;  при полной адгезии, когда величины

при полной адгезии, когда величины  и

и  соответствуют теоретически возможным значениям

соответствуют теоретически возможным значениям  и

и  .

.

Оценка абсолютного значения качества сцепления слоев биметалла проводится на основании предварительно установленной на контрольных образцах регрессионной зависимости полученной акустической характеристики прочности сцепления  от фактической прочности сцепления.

от фактической прочности сцепления.

Для проверки работоспособности предложенного способа проводили измерения на двух цилиндрические стальных втулках (образцы №1 и 2) с внешним диаметром 285 и внутренним 241 мм (что соответствует значению  ), длина втулок 241 мм, материал - сталь 50. На внутренние поверхности втулок нанесли слой баббита марки Б-88 толщиной 2 мм (значение

), длина втулок 241 мм, материал - сталь 50. На внутренние поверхности втулок нанесли слой баббита марки Б-88 толщиной 2 мм (значение  ). Образцы отличались различными технологиями нанесения баббита на стальную основу.

). Образцы отличались различными технологиями нанесения баббита на стальную основу.

Для проведения акустических измерений использовали измерительно-вычислительный комплекс «АСТРОН» (№ в Госреестре средств измерений 67552-17) и продольные волны, с центральной спектральной частотой импульсов 6 МГц, возбуждаемые прямым совмещенным пьезопреобразователем.

Контроль проводили с внешней стороны образцов путем сканирования вдоль высоты с шагом, равным 10 мм. Полосы сканирования располагали равномерно по всей окружности образцов.

Входящие в расчетные формулы волновые сопротивления и коэффициенты затухания были измерены экспериментально на плоскопараллельных образцах стали и баббита и оказались равными:

;

;

,

,  .

.

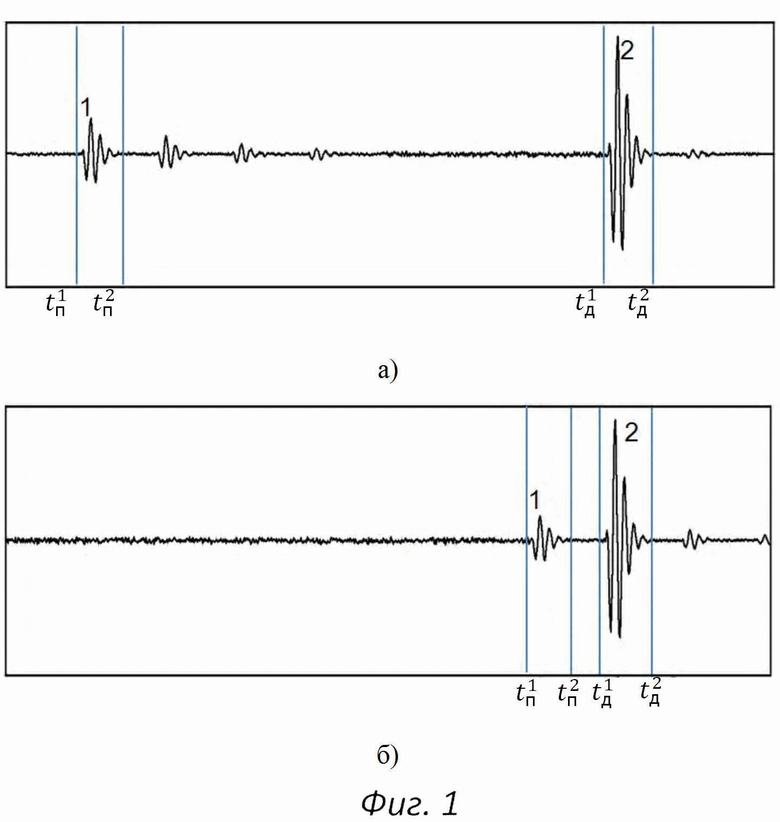

Акустическую характеристику качества сцепления  рассчитывали по формуле (8). Результаты измерений параметра

рассчитывали по формуле (8). Результаты измерений параметра  для образцов № 1 и 2 приведены соответственно на Фиг. 3 (Пространственное распределение акустической характеристики

для образцов № 1 и 2 приведены соответственно на Фиг. 3 (Пространственное распределение акустической характеристики  вдоль образца №1), Фиг. 4 (Пространственное распределение акустической характеристики

вдоль образца №1), Фиг. 4 (Пространственное распределение акустической характеристики  вдоль образца №2), которые иллюстрируют пространственное распределение акустической характеристики

вдоль образца №2), которые иллюстрируют пространственное распределение акустической характеристики  . Из Фиг. 3 видно, что для образца №1 в ряде точек контроля обнаружено значительное снижение параметра

. Из Фиг. 3 видно, что для образца №1 в ряде точек контроля обнаружено значительное снижение параметра  , это свидетельствует об уменьшении качества сцепления (и снижении адгезии) в данных зонах. В четырех зонах (9 – 11) для полосы №3 обнаружена нулевая адгезия (отслоение), которое тем более опасно, что занимает достаточно протяженные размеры (не менее 30 мм). Обнаружена также нулевая адгезия в зоне №14 полосы 5.

, это свидетельствует об уменьшении качества сцепления (и снижении адгезии) в данных зонах. В четырех зонах (9 – 11) для полосы №3 обнаружена нулевая адгезия (отслоение), которое тем более опасно, что занимает достаточно протяженные размеры (не менее 30 мм). Обнаружена также нулевая адгезия в зоне №14 полосы 5.

Фиг. 3, 4 наглядно демонстрируют существенное различие качества наплавки для исследованных образцов: наплавка во втором образце выполнена гораздо качественней - на нем отсутствуют как зоны с пониженным качеством сцепления, так и отслоения.

Металлографический анализ подтвердил сделанные на основании результатов акустических измерений выводы: качество сцепления для первого образца оказалась значительно ниже, а в указанных зонах обнаружены полные отслоения баббита. Для второго образца металлографический анализ не выявил дефектов наплавки, а качество сцепления соответствует техническим требованиям.

Преимущества данного подхода по сравнению с существующими способами состоят в следующем: достигается повышение точности определения качества сцепления за счет использования приемов спектральной обработки анализируемых ультразвуковых сигналов, а также расширение возможностей метода за счет использования контактного ввода ультразвука в исследуемый объект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ЗАТУХАНИЯ ПРОДОЛЬНЫХ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ В МАТЕРИАЛЕ | 2005 |

|

RU2301420C2 |

| Способ определения размеров зерна в листовом металлопрокате | 2022 |

|

RU2782966C1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2008 |

|

RU2380699C1 |

| Способ определения модуля упругости покрытий | 1958 |

|

SU122330A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА В МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2013 |

|

RU2524451C1 |

| Способ ультразвукового контроля | 1989 |

|

SU1682904A1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2008 |

|

RU2457480C2 |

| СПОСОБ КОНТРОЛЯ СРЕДНЕГО РАЗМЕРА ЗЕРНА МАТЕРИАЛА С ПОМОЩЬЮ УЛЬТРАЗВУКА | 2003 |

|

RU2231056C1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2005 |

|

RU2278378C1 |

Использование: для оценки качества сцепления слоев биметалла. Сущность изобретения заключается в том, что в слой биметалла излучают ультразвуковые импульсы, принимают серию эхо-сигналов, возникающих в результате отражений ультразвука от границы раздела покрытия и основного металла и, сопоставляя параметры импульсов, отраженных от границы слоев и донных импульсов, оценивают качество сцепления слоев биметалла на основании предварительно установленной на контрольных образцах регрессионной зависимости от параметров анализируемых импульсов, при этом оценка качества сцепления проводится на основе анализа отношения энергии ультразвуковых импульсов, отраженных от границы слоев биметалла и прошедших через нее, с учетом физических закономерностей отражения и прохождения упругих волн через границу двух сред с различными акустическими свойствами, при этом значения энергии импульсов рассчитываются, исходя из анализа их спектральной плотности мощности в информативном диапазоне частот, оценка качества сцепления слоев биметалла проводится на основании предварительно установленной на контрольных образцах регрессионной зависимости относительной отраженной энергии от фактической прочности сцепления, качество сцепления определяют по заданному математическому выражению. Технический результат: повышение достоверности определения качества сцепления слоев биметалла ультразвуковым методом. 4 ил.

Способ оценки качества сцепления слоев биметалла, заключающийся в том, что в слой биметалла излучают ультразвуковые импульсы, принимают серию эхо-сигналов, возникающих в результате отражений ультразвука от границы раздела покрытия и основного металла и, сопоставляя параметры импульсов, отраженных от границы слоев и донных импульсов, оценивают качество сцепления слоев биметалла на основании предварительно установленной на контрольных образцах регрессионной зависимости от параметров анализируемых импульсов, отличающийся тем, что оценка качества сцепления проводится на основе анализе отношения энергии ультразвуковых импульсов, отраженных от границы слоев биметалла и прошедших через нее, с учетом физических закономерностей отражения и прохождения упругих волн через границу двух сред с различными акустическими свойствами, при этом значения энергии импульсов рассчитываются, исходя из анализа их спектральной плотности мощности в информативном диапазоне частот, оценка качества сцепления слоев биметалла проводится на основании предварительно установленной на контрольных образцах регрессионной зависимости относительной отраженной энергии от фактической прочности сцепления, качество сцепления определяют по формуле Ра = (ЕД/(ЕД+ЕП))(1+ЕП*/ЕД*), где

ЕП - величина энергии импульса, отраженного от границы слоев биметалла;

ЕД - величина энергии донного импульса;

ЕП* - максимальное значение энергии сигнала, отраженного от покрытия;

ЕД* - максимальная величина энергии донного сигнала.

| СПОСОБ ИЗМЕРЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ПОДЛОЖКОЙ | 2001 |

|

RU2259557C2 |

| СПОСОБ ИЗМЕРЕНИЯ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ПОДЛОЖКОЙ | 2005 |

|

RU2313783C2 |

| Способ контроля прочности сцепления покрытия с подложкой | 1988 |

|

SU1504579A1 |

| Ультразвуковой способ контроля отслоения покрытия от основания | 1983 |

|

SU1237967A1 |

| US 2002162395 A1, 07.11.2002 | |||

| US 5372042 A, 13.12.1994. | |||

Авторы

Даты

2020-06-01—Публикация

2019-12-09—Подача